МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

ПЕНЗЕНСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ

Кафедра «Компьютерное проектирование технологического оборудования»

Курсовая работа

по дисциплине

«Режущий инструмент»

на тему

«Проектирование специальных режущих

инструментов»

ПГУ 2.15.03.02.01.00.00 ПЗ

Направление подготовки

15.03.02 Технологические машины и оборудование

Профиль подготовки

Металлообрабатывающее оборудование и

технологическая оснастка

Выполнил студент: _____________

Группа:

Руководитель:

к.т.н., доцент

Юмин А.В.

14МС1

_________ Кожевников В.В.

Работа защищена с оценкой

_________________

Дата защиты

_________________

2016

Реферат

Даная

курсовая

работа

состоит

ИЗ

пояснительной

записки

И

графической части.

В

пояснительной записке приведеныобщие положения И расчёты

режущих

расписаны

ИНСТРУМСНТОВ,

ВЬ1П0ЛН6ННЬ1е

методикиграфического

И

на

ЛИСТЗХ,

В

КОТОРЫХ

подробно

аналитического

расчета

профиля

фасонных резцов. Вследствие чего были разработаны круглый фасонный

резец И призматический фасонный резец.

Графическая часть содержит: лист формата А2 — профиль круглого

фасонного резца, лист формата А3 — профиль призматического фасонного

резца, лист формата А3 — чертеж круглого фасонного резца, лист формата А2

— чертеж призматического фасонного резца.

Тема курсовой работы: «Проектирование режущих инструментов».

Ключевые слова: фасонный призматический резец, фасонный круглый

резец, режущий инструмент.

ПГУ 2.15.03.02.01.000П3

ИЗМ.

Лист

№2 Докум.

Разраб.

ЮМИН

Провер.

Кожевников В.В

Реценз.

н, контр,

Утверд.

Подпись

Дата

ПИТ.

Проектирование режущих

|

|

Лист

Листов

2

17

РШСТРУМСНТОВ

Каф. «КПТО»

Гр. 14МС 1

1 ПРОЕКТИРОВАНИЕ ФАСОННЫХ РЕЗЦОВ

1.1 Общие сведеъшя

По форме И конструкции фасонные резцы делят на круглые (дисковые),

призматические И стержневые. Призматические резцы отличаются от

стержневых луЧШИМИ режущими свойствами И более высокой точностью

обработки. Круглые резцы более технологичны в изготовлении И допускают

большее число переточек. ЭТИ резцы имеют кольцевые И винтовые

образующие. Материалом для круглых фасонных резцов служит

преимущественно быстрорежущая сталь. Призматические резцы могут быть

выполнены сварНЫМИ для экономии быстрорежущей стали. Резцы с

пластинами ИЗ твердых сплавов применяют реже, чеМ резцы ИЗ

быстрорежущей стали, вследствие значительной трудности шлифования ИХ

профиля И меньшего допустимого числа заточек.

Для закрепления круглых фасонных резцов в державку у торцевых

поверхностей ЭТИХ резцов предусматривают рифления, отверстия под штифт

ИЛИ пазы на торце. Круглые фасонные резцы закрепляют также затяжкой

(благодаря силе трения).

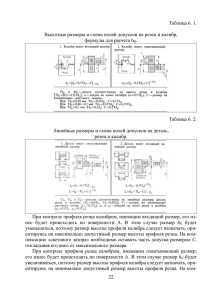

Конструктивные И габаритные размеры фасонных резцов можно

выбирать в зависимости от наибольшей глубины профиля изготовляемой

фасонной детали по таблицам 1.1 - 1.3.

Форма режущей кромки фасонного резца определяется формой

профиля обрабатываемой поверхности. Этот инструмент обеспечивает

высокую производительность, точность обработки, большое число

переточек. Все это делает эффективным его применение прИ обработке

деталей на токарных И токарно-револьверных полуавтоматах И автоматах.

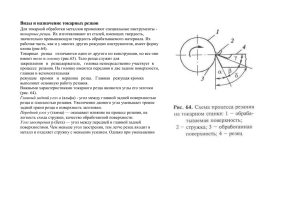

Наиболее распространены круглые И призматические фасонные резцы

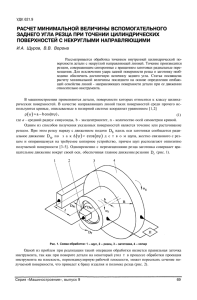

(рис. 1.1 — 1.3). Основными конструктивными элементами круглого резца

являются: наружный диаметр 1) И диаметр отверстия а’, ширина резца Бр,

размеры выеМКИ К для схода И размещения стружки И элементы крепления.

Наружный диаметр резца устанавливают исходя ИЗ наибольшей высоты [тах И

суммарной длины фасонного профиля детали.

На некоторых токарно-

револьверных станках И автоматах в основном применяют резцы со строго

определенными диаметрами, например 52 И 68 ММ.

СООТНОШЗНИЯ

между

ПРИвеДеННЬ1МИ

ЭЛЗМеНТЗМИ

резца

ОбЯЗЗТеЛЬНО отвечать УСЛОВИЮЁ

ПГУ 2.15.03.02.01.000ПЗ

Изм.

Лисг

№ докум.

Подпись

Дата

ДОЛЖНЫ

В>а’+2(г…ах+К+т)‚

где К — размеры выеМКИ для схода стружки; К = 8. .. 12; т — толщина стеНКИ

резца, обеспечивающая прочность резца; т = 5...8 мм; желательно, чтобы

диаметр резца превосходил по величине длину фасонного профиля. ПрИ

внутренней обработки фасонных поверхностей:

В = (0,6. . . 0,8) 610…

где а'отв - наименьший диаметр обрабатываемого отверстия; прИ малых а'отв такой

резец выполняют стержневой.

@

%

щі

& 0,5

!:

Ётах

Рисунок 1.1 - Фасонный призматический резец

Размеры В округляют до ближайшего большего ИЗ табл. 1.2 - 1.3.

Зная глубину профиля детаЛИ Гиш, МОЖНО определить конструктивные

размеры круглых фасонных резцов непосредственно ИЗ табл. 1.2 - 1.3,

проверив затем выполнение условия (1)

ПГУ 2.15.03.02.01.000ПЗ

Изм.

Лисг

№ докум.

Подпись

Дата

щ?”;

\…%

& +

№1534

"'-'-

15,3%

Ё.

' эщщ

"___ 1]

?”

‚51

5

ОШЁЕЁТЪЁ

*' ';

="

Р

=-

_

‘

—/ \

Число

В:

Фасошюе

_

изделие

|_.-

3:34

Ё

__

$1

__

Рисунок 1.3 - Фасонных дисковых резцов с Т0рЦ0ВЫМИ рИфлеНИЯМИ

Размера, ММ, фасонных призматических резцов (рИС. 1.1)

ПГУ 2.15.03.02.01.000ПЗ

Изм.

Лисг

№докум.

Подпись

Дата

«:

Щ

:

“3,

д

В

:

Н

Е

А

Р

4

15

7

7

6?

61

$

%

Ы

ЁЁ

4

9

75

6

14

10

14

20

0,5

6

20

10

19

25

15

25

30

20

90

10

35

28

40

40

100

15

60

1

25

40

4

21,31

3

18,577

6

29,46

4

24,00

6

34,46

4

29,00

10

45,77

6

34,846

10

55,77

6

44,846

15

83,66

8

64,536

Примечание:

1. больших габаритных размеров, например, для заготовки с

глубиной профиля г = 7 ММ можно принять резцы с габаритными размерами

г,… $ 14 ММ.

2.

Передний угол уо выбирают по табл. 1.4.

3.

Размер Ьр зависит от длины изготовляемой детали.

4.

ПрИ

наЛИЧИИ

роликов

других

диаметров

М=А—‹і- 1 + сту; & —2-Е-с’[37\

2

5.

, где 7ь=60О (для данного чертежа).

ПрИ контроле размера М для каждого типоразмера хвостовика

могут быть использованы ролики двух диаметров.

Размеры, ММ, фасонных дисковых резцов с отверстиями под штифт (рис. 1.2)

глу 6ина профиля заготовки гта,

В

а’ (Н8)

0:1

Ьтах

К

‚‚

132

8

50

13

20

60

9

3

16

1

25

28

11

11

75

22

34

15

18

100

27

40

23

ММ, не более

6

25

1_25

30

34

4

5

ПГУ 2.15.03.02.01.000ПЗ

Изм.

Лисг

№ докум.

Подпись

Дата

2

3

612

5

42

52

55

8

Примечания:

1. Для заданной глубины профиля г,… допускается применять резцы

больших габаритных размеров.

2. Передний угол уд выбирают по табл. 1.4.

3. Размер Ьр зависит от длины изготовляемой детали.

1

Р

4. Размеры ! = Ьр — 11,

12: _ 1

,

4

Таблица 1.3

Размеры, ММ, фасонных ДИСКОВЬ1Х резцов С ТОРЦОВЬ1МИ

рИфлеНИЯМИ (рис. 1.3)

лубина профиля заготовки 1‘Шах,

ММ, не более

В

а’ (Н8)

0:1

Ьтах

К

‚‚

612

[2

4

6

8

30

40

50

10

13

16

20

3

1

60

25

20

26

'

16

7

10

12

Г

10

12

14

70

15

80

18

90

21

100

4

17

22

34

27

20

40

5

3

32

2

35

40

23

45

25

50

4

5

Примечания:

1. Для заданной глубины профиля г,… допускается применять резцы

больших габаритных размеров.

2. Передний угол уд выбирают по табл. 1.4.

3. Размер Ьр зависит от длины изготовляемой детали.

_

4. Размеры ! = Ер =11;

1

;

4

ПрИ графическом способе определения наружного диаметра круглого

фасонного резца 0 № > 00 (рис. 1.4).

Вокруг оси 0 детали проводИМ две концентрические окружности

радиусами, равными наибольшему И наименьшему радиусам детали. Через

точку А под углоМ уд проводИМ ЛИНИЮ, изображающую след плоскости

заточки передней поверхности резца. Из той же ТОЧКИ А проводИМ ЛИНИЮ под

углом (10, равном заднему углу резца. На расстоянии К от ТОЧКИ касания В

ПГУ 2.15.03.02.01.000ПЗ

Изм.

Лисг

№ докум.

Подпись

Дата

проводИМ линию, перпендикулярную к ЛИНИИ 001. Расстояние К

представляет собой минимальное расстояние, необходимое для отвода

стружки от передней поверхности резца. Из полученной ТОЧКИ С пересечения

вертикальной ЛИНИИ с линией передней поверхности проводИМ ЛИНИЮ,

делящую угол ш пополам; точка пересечения этой ЛИНИИ И ЛИНИИ, Идущей

под углом (10, будет искомой точкой 02 - центром круглого резца. Размер К

принимается в зависимости от толщины И объема срезанной стружки в

окружность радиусом К, определить графически все остальные размеры. Для

определения диаметра отверстия следует принять размер толщины стенки т в

указанных ранее пределах.

Конструктивные размеры призматических фасонных резцов

зависимости от глубины профиля детали [тах приведены в табл. 1.1.

в

Для крепления фасонных резцов в державках используются различные

конструктивные элементы.

У круглых фасонных резцов это

штифты,

торцовые рИфления, плоские торцовые поверхности. У призматических

фасонных резцов это хвостовик типа ласточкина хвоста. Все необходимые

размеры даны в таблицах 11 - 1.3.

Фасонный резей любой конструКЦИИ должен иметь соответствующие

задние И передние углы, чтобы процесс снятия стружки проходил нормально.

Значения переднего угла в зависимости от обрабатываемого материала

приведены в табл. 1.4.

Задний угол фасонного резца (10 (рис. 1.4) обеспечивается установкой в

державке, как правило, нормализованной. У державок для призматических

резцов под углом (10 изготовляют направляющие типа ласточкина хвоста, а у

круглого резца центр крепления смещается на величину:

Ио=Кбщ$1П (Хо.

(1.3)

На рис. 1.2, 1.3: Ио = Ни, Кбщ— радиус базовой точки, расположенной на

наибольшем диаметре резца ИЛИ на наименьшеМ диаметре детали гбщ (ей

обычно присваивается номер 1), Кбаз = К1 ИЛИ 7633 = 71, і = 2, 3, …, осо = ос, уд = у,

[30:6

Задний угол для периферийных точек режущей кроМКИ

призматического резца обычно равен 12... 15°, для круглых — 10. .. 12°. Угол осо

у призматических резцов по мере удаления рассматриваемых точек профиля

от оси обрабатываемой детали задние углы прИ наружной обработке

возрастают,

-

у круглых резцов, как прИ наружной, так И внутренней обработке

Лисг

ПГУ 2.15.03.02.01.000ПЗ

Изм.

Лисг

№ докум.

Подпись

Дата

задние углы по мере удаления от оси детали возрастают, причем прИ

наружной оНИ возрастают более интенсивно, чеМ прИ внутренней. Поэтому

значения задних углов для периферийных точек режущей кроМКИ должны

быть выбраны таКИМИ, чтобы на наклонных участках профиля, где задние

нормальные углы меньше, чеМ на участках, параллельных изделию, задний

угол должен быть не меньше 3. . . 40.

Соотношение между

следующими формулами:

базовыми

углаМИ

может

быть

выражено

[)

гзокі=$гзокозіп ф

1

‚

(1.4)

0633: 212633;

(15)

Ві : 231“,

(1.6)

где 06% И В,- - диаметры базовой И рассъштываемой точек режущей кроМКИ

дискового резца ИЛИ диаметра детали для призматического резца, ММ, (10, он задние нормальные углы для базовой И рассматриваемой точек режущей

кроМКИ резца, град; ср - угол в плане между касательной к профилю резца в

рассматриваемой точке И направлением радиальной подачи резца, град (рис.

1.1).

Передний

угол

уд

выбирают

в

соответствии

с

механическими

свойствами обрабатываемого материала по табл. 1.4

Таблица 1.4

Рекомендуемые значения ЦереДНИХ УГЛОВ

обрабатываемый материал

Передний угол УО,

Угол заострения Во,

ПГУ 2.15.03.02.01.000ПЗ

Изм.

Лисг

№ докум.

Подпись

Дата

Медь, аЛЮМИНИй

град

град

20...25

40

20...15

10...15

5...10

50

60

50

0. . . 5

55

Сталь твердостью НВ

150...235

235.290

290.350

Бронза, свинцовая латунь

Чугуны твердостью НВ

до 150

15

150. . . 200

12

200. . . 250

8

55

У призматических И круглых резцов передний угол в текущей точке:

у]: агсзіп зіп уО

В баз

1“

.

(1.7)

По мере удаления рассматриваемых точек от центра детали передние

углы

прИ

наружной

обработке

уменьшаются,

а

прИ

внутренней

-

увеличиваются.

Поскольку передние И задние углы обоих ВИдов резцов являются

фактически кинематичеСКИМИ (физически на инструменте не существуют И ИХ

нельзя проверить), на практике прИ расчете И изготовлении резцов используют

угол заострения Во. Передний, задний углы И угол заострения связаны

соотношением:

(10+ у0+ Во: 900.

(1.8)

ОТ УГЛЗ [30 В определенной СТбПбНИ ЗЗВИСИТ ПРОЧНОСТЬ ВЗРШИНЬ1 резца, а

ПОТОМУ его значение не ДОЛЖНО бЬ1ТЬ меньше ДОПУСТИМОГО ЗНЗЧЗНИЯ Вдоп (СМ.

табл. 1.4).

Размеры дополнительных режущих кромок фасонных резцов,

осуществляющих подрезание торцовых участков профиля, обработку

прямоугольных канавок И фасок заготовки (рис. 1.4), выбирают по

следующим данным: а = 2.5 ММ-ширина дополнительной упрочняющей

режущей кроМКИ, с - ширина концевой режущей кроМКИ (прИ обработке

фаски берется по ширине фаски с перекрытием 1 - 1,5 ММ; для подрезания

заготовки с = 1.3 ММ), (ср1 = 15...20°-угол концевой режущей кроМКИ (для

снятия фасок ср1 = афас), г - высота участка режущей кроМКИ, предназначенной

для протачивания канавки с целью облегчения отрезания детали (она должна

быть не более максимальной глубины профиля), 1) - ширина участка режущей

‘— !“"і-в

‚…

{31 …

и ад

53

‹… 3; |-

& -

ш

#

\ ‚_.Ь.><

кромки, предназначенной для протачивания канавки с целью облегчения

отрезания, она должна быть больше ширины режущей кромки отрезного

резца ИЛИ равна ей, 19 2 3.8 мм, 191 = 0,5...1,5 мм - перекрытие режущей общая

ширина резца; [д - длина детали (1д условно показана для случая подрезания без

фаски).

= 61—1153

а)

б)

в)

Рисунок 1.4 - Дополнительные режущие кромки фасонных резцов:

а - прИ обтачиваНИИ фасонных поверхностей, б - прИ снятии фаски,

В - ПРИ ПРОТаЧИваНИИ КЗНЗВКИ

1.2 Коррекциоъшые расчеты профилей фасонных резцов

Профили фасонных резцов, как правило, не совпадают с профилем ИХ

заготовок. Поэтому ЭТИ профили необходимо скорректировать.

Несовпадение профилей объясняется наличием углов резания осо И М).

Это приводит к тому, что прИ обработке глубина профиля, измеряемая у

призматических резцов в сечеНИИ, перпендикулярном к

поверхности, а у круглых - в радиальном сечеНИИ, не совпадает

ИХ

задней

с глубиной профиля обрабатываемой детали. Размеры по ширине

профиля фасонных резцов основного типа (без углов поворота И т.п.)

совпадают с соответствующими осевыми размерами детали. Таким образом, в

задачу коррекционного расчета входит расчет глубины Т для круглого резца в

радиальной плоскости,

а для призматического - в плоскости,

перпендикулярной к задней поверхности.

Профиль фасонного резца можно рассчитать двумя основными

способами: аналитическим (расчетным) ИЛИ графическим.

ПГУ 2.15.03.02.01.000ПЗ

Изм.

Лисг

№ докум.

Подпись

Дата

11

Рассмотрим примеры расчета профилей круглых И призматических

фасонных резцов. Для резцов с обычной установкой на станке, прИ которой

ось отверстий круглого резца ИЛИ база крепления призматического резца

параллельна ОСИ ЗЗГОТОВКИ, рассчитывают ЛИШЬ радиальные размеры. Все

осевые размеры резца, параллельные оси заготовки, принимают равными

размерам заданного профиля обрабатываемой детали.

1.3 Аналитическрй расчет профилей фасонных резцов

ПрИ данном способе расчета диам етральные размеры детали

выражаются через радиусы, а линейные проставляются от одной базы,

например, от правого торца детали.

Все необходимые для расчета формулы представлены ниже.

Величина

Формула

Для любых резцов

Сумму углов в базовой точке

Расстояние

ОТ

центра

детали

20 = (Хо + УО

ДО

ПЛОСКОСТИ

Ао : Гбаз $111 УО

передней поверхности

Ао

Передний угол в текущей плоскости

у0=агсзіп —

гі

Расстояние от текущей точки до ОСИ

В,- = и- соз (уе + у)

ПГУ 2.15.03.02.01.000ПЗ

Изм.

Лисг

№ докум.

Подпись

Дата

12

Промежуточная величина

К,- : =( Ві - 7633)

Глубина профиля в і-ой точке

,-

К 1.

сов уО

Для призматических резцов

Глубина

профиля

перпендикулярной

резца

к заданной

в

плоскости,

поверхности

в

Т,- = г‚- 005 20

текущей точке

Задний угол в текущей точке

оч : 20 + уі

Для круглых резцов

Постоянная величина

Со = Кбщ 00$ 20

Расстояние от резца до передней плоскости

Но = Кбщ зіп 20

Вспомогательная величина

С‚- = Со - г,-

Но

СуммарНЫИ угол в текущей точке

ЁЁВГС’ЕЗ Ё

і

Но

Радиус резца в текущеИ точке

,: .

эш Е,

Глубина резца в радиальном сечеНИИ

Т,- = Кбаз + К,-

ЗадНИй угол в текущей точке

оц = 2 - уд

Для

резцов

на

рисунках

1.5,

1.6,

помимо

ранее

приведенных

соответствий: 20 : 81, Ао = %, г‚- = с„ Т,- = Р„ Со = 31, Но = Н, 7633 призматический резец, Кбщ - круглый резец.

Расчет размеров профиля резца проводится с точностью до 0,001 мм с

последующим округлением до 0,01 мм для простановки ИХ на чертеже

шаблона.

Допуски на продольные И поперечные размеры профиля резца

принимаются равными 1/3 от допусков на соответствующие размеры детали.

14 Графическшй расчет профилей фасоъшых резцов

На рисунке 15 показан графический способ определения профиля

фасонного круглого резца. Строим в левом углу чертежа профиль детали.

Проектируем точки профиля на ось 1 - 1, перпендикулярную к ОСИ детали,

получаем точки

1', 2', 3' И т.

д. Из точки 01 проводим окружности

соответствующими радиусами п, 72, т.

Профиль резца

в радиальном

?’1

Рисунок 1.5 - Графическое определение профиля

круглого фасонного резца

Задавшись определенными углами у И ос, а также наружным диаметром

резца,

определяем центр резца 02, расположенный на ЛИНИИ П - П,

построенный выше центра детали на величину Н„ = К1 зіпос. Для этого

раствором циркуля, равным наружному радиусу & фасонного резца, делаем

засечку ИЗ точки 1, находящейся на пересечеНИИ горизонтальной ОСИ 1 - 1 с

окружностью радиуса 71. Точка 02 пересечения ЛИНИИ П - П о засечкой,

сделанной ИЗ точки 1, будет искомым центром окружности круглого резца.

Теперь проведем линию аМ передней поверхности фасонного резца. Для этой

цели ИЗ точки 1 проводим линию под углом у к ЛИНИИ 1 - 1. Соединив точки

пересечения 1, 2, 3, ЛИНИИ передней поверхности с соответствующими

окружностями радиусов и, г;, гз с центром 02 фасонного резца, получим Чтобы

построить профиль фасонного резца в радиальном сечеНИИ, необходимо

провести радиальную линию №, отложить вправо на ЛИНИИ, нормальной к

№, размеры 11 И 12 (И т. д.), равные соответствующим осевым размерам

Лисг

ПГУ 2.15.03.02.01.000ПЗ

Изм.

Лисг

№ докум.

Подпись

Дата

детали (если ось круглого резца параллельна оси обрабатываемой детали). Из

крайней точки 1' осевых размеров отложим параллельно ЛИНИИ № размеры Р;

И РЗ И равные разности соответствующих радиусов фасонного круглого резца

(К1 - К; И К1 -К3). На пересечеНИИ ЛИНИй, соответствующих размерам Р; И РЗ, И

ЛИНИй, определяющих размеры 11 И 12, получим точки 2" И 3

Соединяя точки

1', 2' ' И 3 ” получим профиль фасонного резца в радиальном сечеНИИ.

На рисунке 16 показан графический способ построения профиля

фасонного призматического резца. Аналогично расчету круглых резцов

профиль детали строим в двух проекциях И рассекаем его параллельными

прямыми. Точки пересечения параллельных прямых с профилем детали

проектируем на соответствующие окружности п, п, 73, получаем точки 1', 2',

3'. Вершина резца должна лежать на оси детали. Из точки 1 проведем линию

передней поверхности резца под углом у И линию задней поверхности под

углом ос. Из точек 1, 2 И 3 строим ЛИНИЮ параллельно задней поверхности.

Для построения сечения резца перпендикулярно его задней поверхности

(сечение №№) проводим ЛИНИЮ ЬЬ, от нее отложим отрезки 11 И 12 И проведем

через концы отрезков ЛИНИИ 2 - 2", 3 — 3", параллельные ЛИНИИ задней

поверхности, так как размеры профиля резца, измеренные вдоль ОСИ детали,

будут равны соответствующим размерам детали, измеренным вдоль ее оси.

Полученные точки 1”, 2”, 3” И есть точки профиля фасонного

призматического резца в сечеНИИ №

Рисунок 1.6 - Графическое определение профиля

призматического фасонного резца

После проведения расчетов И

определения

размеров

профиля

фасонного резца проектируют шаблоны И контршаблоны для контроля

профиля резцов.

Для круглых резцов это сводится к определению разности радиусов К,(рИС. 15) всех узловых точек рассчитанного фасонного профиля относительно

базовой точки 1. Под узловой точкой понимается точка профиля резца, в

которой происходит изменение направления режущей кромки. Если режущая

кромка резца имеет криволинейный профиль, его разбивают на ряд участков,

число которых определяется необходимой точностью обработки.

Для призматических резцов определяются расстояниями Р‚- (рИС. 1.6),

вычисленными результате коррекционных расчетов координат отдельных

узловых точек данного профиля.

Допуски на линейные размеры фасонного профиля шаблона прИ его

изготовлеНИИ не должны превышать 3: 0,01 мм.

ПГУ 2.15.03.02.01.000ПЗ

Изм.

Лисг

№ докум.

Подпись

Дата

,;

биссектриса

угла о:)

\

;"

/

фп

Деталь

\

Резец

ЪБ.

Рисунок 1.7 - Схема графического определения

наружного радиуса резца прИ уо > 0

ПГУ 2.15.03.02.01.000ПЗ

Изм.

Лисг

№ докум.

Подпись

Дата

17