borejko-d-a--diagnostika-neftegazopromyislovogo-oborudovaniya

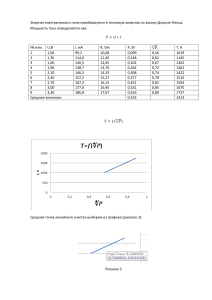

advertisement