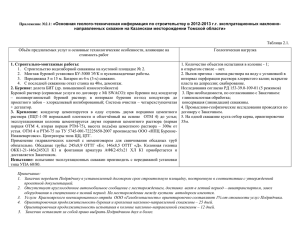

1 Технологическая часть 1.1 Профиль скважины Профиль наклонно направленной скважины выбирается так, чтобы при минимальных затратах средств и времени на ее проходку было обеспечено попадание скважины в заданную точку продуктивного пласта при допустимом отклонении. Профили скважин классифицируют по количеству интервалов ствола. За интервал принимается участок скважины с неизменной интенсивностью искривления. По указанному признаку профили наклонно направленных скважин подразделяются на двух, трех, четырех, пяти и более интервальные. Кроме того, профили подразделяются на плоские - расположенные в одной вертикальной плоскости, и пространственные, представляющие собой пространственную кривую линию. Далее рассматриваются только плоские профили. Основные понятия и определения. Зенитный угол – угол искривления скважины, угол между касательной к оси скважины в точке замера и вертикалью. Азимутальный угол – (измеряется в градусах) – это угол, измеряемый в горизонтальной плоскости между направлением на север и проекцией на горизонтальную плоскость касательной к оси скважины в точке замера по часовой стрелке. Отход (смещение) – расстояние между устьем скважины и забоем по горизонтали. Круг допуска – круг с центром в проектной точке забоя радиусом Rк на кровле продуктивного пласта, в которой должен попасть ствол скважины. Темп набора кривизны – означает на сколько увеличится зенитный угол за каждый элементарный отрезок ствола скважины ΔL принимают либо 10м, либо 100м. Кривизна – предел отношения угла поворота касательной по дуге к длине этой дуги. Простейшим с точки зрения геометрии является двухинтервальный профиль (рисунок 1а), содержащий вертикальный участок и участок набора зенитного угла. Такой тип профиля обеспечивает максимальный отход скважины при прочих равных условиях, но требует постоянного применения специальных компоновок на втором интервале, что приводит к существенному увеличению затрат средств и времени на бурение. Поэтому такой тип профиля в настоящее время применяется сравнительно редко и только тогда, когда имеет место значительное естественное искривление скважин в сторону увеличения зенитного угла. Трехинтервальный тип профиля, состоящий из вертикального участка, участка набора зенитного угла и третьего участка, имеет две разновидности. В одном случае (рисунок 1б) третий участок прямолинейный (участок стабилизации зенитного угла), в другом (рисунок 1в) - участок малоинтенсивного уменьшения зенитного угла. Трехинтервальные профили рекомендуется применять в тех случаях, когда центрирующие элементы компоновок низа бурильной колонны мало изнашиваются в процессе бурения (сравнительно мягкие, малоабразивные породы). Такие типы профилей позволяют ограничить до минимума время работы с отклонителем и при наименьшем зенитном угле скважины получить сравнительно большое отклонение от вертикали. Четырехинтервальный тип профиля (рисунок 1г) включает вертикальный участок, участок набора зенитного угла, участок стабилизации и участок уменьшения зенитного угла. Это самый распространенный тип профиля в Западной Сибири. Его применение рекомендуется при значительных отклонениях скважин от вертикали в случае, если по геологотехническимусловиям затруднено безаварийное бурение компоновками с полноразмерными центраторами в нижних интервалах ствола скважины. Редко применяемая на практике разновидность четырехинтервального профиля включает в себя четвертый интервал с малоинтенсивным увеличением зенитного угла (рисунок 1д), что обеспечивается применением специальных КНБК. Такая разновидность профиля дает достаточно большой отход скважины и вскрытие продуктивного пласта с зенитным углом скважины при входе в него равным 40-60О. Это позволяет увеличить приток нефти в скважину, однако реализация такого профиля технически затруднена. Рисунок 1 – Типы профилей в направленных скважинах При большой глубине скважины в четырехинтервальном типе профиля первой разновидности в конце четвертого интервала зенитный угол можетуменьшиться до 0О, что при дальнейшем углублении скважины ведет к появлению пятого вертикального интервала (рисунок 1е). Для обеспечения попадания ствола в заданную точку вскрытия продуктивного горизонта в реальной практике бурения, профиль скважины может содержать еще несколько дополнительных интервалов, например, набора зенитного угла, его стабилизации и т. д. Поэтому могут быть шести, семи, и более интервальные профили скважин. Для всех рассмотренных профилей первый участок вертикальный. Ранее выпускались буровые установки, которые позволяли сразу забурить скважину под некоторым углом наклона. В настоящее время в ряде случаев с использованием современных установок наклонный ствол забуривается путем задавливания направления под зенитным углом 3-5О. Это позволяет значительно сократить затраты времени на ориентирование отклонителей в скважине, так как в наклонном стволе эта операция осуществляется намного проще. В последнее время все большее распространение получает бурение скважин с горизонтальным участком ствола, что позволяет существенно повысить дебит скважин и нефтеотдачу пластов. В практике буровых работ США такие скважины по типу профиля делятся на четыре категории в зависимости от величины радиуса кривизны при переходе от вертикального участка к горизонтальному (большой, средний, малый и сверхмалый радиусы). Скважины с большим радиусом кривизны имеют интенсивность искривления от 0,6 до 2 град/10 м. С указанными интенсивностями искривления бурится подавляющее большинство наклонно направленных скважин в Западной Сибири. Длина горизонтальной части ствола в этом случае может быть весьма значительной и определяется, главным образом, только сопротивлением продольному перемещению бурильной колонны. Такой тип профиля скважин наиболее подходит для морских месторождений, когда требуется обеспечить добычу из пласта, находящегося на большом расстоянии от платформы. Интенсивность искривления при бурении со средним радиусом кривизны составляет от 2 до 6 град/10 м. Западными фирмами по такому типу профиля бурится подавляющее большинство скважин с горизонтальным участком ствола. Это обусловлено следующим: – многие зоны осложнений могут быть разбурены вертикальным стволом и обсажены; – длина интервалов применения отклонителей существенно меньше, чем для скважин с большим радиусом кривизны; – точка забуривания искривленного ствола располагаетсяближе к точке вскрытия продуктивного горизонта, что повышает точность попадания в заданный круг допуска. Однако проходка таких скважин требует специального инструмента, вписывающегося в принятый радиус кривизны. Стандартный тип профиля со средним радиусом кривизны (рисунок 1ж) содержит наклонный прямолинейный участок 3, длина которого может меняться для обеспечения попадания ствола в заданную точку. Однако если накоплен значительный опыт бурения таких скважин, то этот участок может быть исключен (рисунок 1з). Интервалы 5 (рисунок 1ж) и 3 (рисунок 1з) имеют интенсивность искривления порядка 1 град/10 м и возникают самопроизвольно вследствие невозможности резкого перехода от криволинейного интервала к прямолинейному даже при применении стабилизирующих компоновок. Длина этих интервалов около 30 м. При бурении с малым радиусом кривизны интенсивность искривления составляет от 4 до 10 град/м, при этом радиус кривизны находится в пределах от 6 до 15 м. Для бурения таких скважин используется специальный инструмент - гибкие бурильные трубы и УБТ, ведутся работы по созданию гибких забойных двигателей. Основное преимущество такого типа профиля точный подход скважины к выбранному объекту эксплуатации. Однако при этом низка механическая скорость бурения, отсутствует серийная забойная аппаратура для контроля за положением ствола скважины, и сравнительно невелика длина горизонтального участка. Очевидно, что для более широкого внедрения такого типа профиля требуются дополнительные научные исследования и конструкторские разработки. Для получения сверхмалых радиусов кривизны (от нескольких сантиметров до 0,6 м) используются высоконапорные струи воды, с помощью которых создаются стволы диаметром 40 - 70 мм. Этот метод пока применяют только в экспериментальных целях. Профилем скважины называется её вертикальная проекция. Он должен быть таким, чтобы при минимальной затрате средств и времени обеспечить: безаварийную проходку, запланированный способ заканчивания, безаварийный спуск и цементирование обсадной колонны, безаварийную эксплуатацию скважины запланированным способом. Следовательно, профиль скважины необходимо выбрать таким, чтобы при минимальных затратах времени и средств довести ее до проектной глубины без осложнения и аварий, обеспечив надлежащее качество. Профиль наклонно направленной скважины выбирается так, чтобы при минимальных затратах средств и времени на ее проходку было обеспечено попадание скважины, а заданную точку продуктивного пласта при допустимом отклонении. Профили скважин классифицируют по количеству интервалов ствола. За интервал принимается участок скважины с неизменной интенсивностью искривления. По указанному признаку профили наклонно направленных скважин подразделяются на двух, трех, четырех, пяти и более интервальные. Кроме того, профили подразделяются на плоские – расположенные в одной вертикальной плоскости, и пространственные, представляющие собой пространственную кривую линию. Далее рассматриваются только плоские профили. Простейшим с точки зрения геометрии является двух интервальный профиль, содержащий вертикальный участок и участок набора зенитного угла. Такой тип профиля обеспечивает максимальный отход скважины при прочих равных условиях, но требует постоянного применения специальных компоновок на втором интервале, что приводит к существенному увеличению затрат средств и времени на бурение. Поэтому такой тип профиля, а настоящее время применяется сравнительно редко и только тогда, когда имеет место значительное собственное искривление скважин в сторону увеличения зенитного угла. Трехинтервальный тип профиля, состоящий из вертикального участка, участка набора зенитного угла и третьего участка, имеет две разновидности. В одном случае третий участок прямолинейный (участок стабилизации зенитного угла), в другом - участок малоинтенсивного уменьшения зенитного угла. Трехинтервальные профили рекомендуется применять в тех случаях, когда центрирующие элементы компоновок низа бурильной колонны мало изнашиваются в процессе бурения (сравнительно мягкие, малоабразивные породы). Такие типы профилей позволяют ограничить до минимума время работы с отклонителем и при наименьшем зенитном угле скважины получить сравнительно большое отклонение от вертикали. Четырехинтервальный тип профиля включает вертикальный участок участок набора зенитного угла, участок стабилизации и участок уменьшения зенитного угла, это самый распространенный тип профиля в Западной Сибири. Его применение рекомендуйся при значительных отклонениях скважин от вертикали, в случае, если по геолого-техническим условиям затруднено безаварийное бурение компоновками с полноразмерными центраторами в нижних интервалах ствола скважины. Редко применяемая на практике разновидность четырехинтервального профиля включает в себя четвертый интервал с малоинтенсивным увеличением зенитного угла, что обеспечивается применением специальных КНБК. Такая разновидность профиля дает достаточно большой отход скважины и вскрытие продуктивного пласта с зенитным утлом скважины при входе в нега равным 40-60. Это позволяет увеличить приток нефти в скважину, однако реализация такого профиля технически затруднена. При большой глубине скважины в четырехинтервальном типе профиля первой разновидности в конце четвертого интервала зенитный угол может уменьшиться до 0°, что при дальнейшем углублении скважины ведет к появлению пятого вертикального интервала. Для обеспечения попадания ствола в заданную точку вскрытия продуктивного горизонта и реальной практике бурения, профиль скважины может содержать еще несколько дополнительных интервалов, например, набора зенитного угла, его стабилизации и т. д. Поэтому могут быть шести, семи, и более интервальные профили скважин. Дел всех рассмотренных профилей первый участок вертикальный, ранее выпускались буровые установки, которые позволяли сразу забурить скважину под некоторым углом наклона. В настоящее время в ряде случаев с использованием современных установок наклонный ствол забуривается путем задавливания направления под зенитным углом 3 – 5°. Это позволяет значительно сократи затраты времени на ориентирование отклонителей в скважине, так как в наклонном стволе эга операция осуществляется намного проще. В последнее время все большее распространение получает бурение скважин с горизонтальным участком ствола, что позволяет существенно повысить дебит скважин и нефтеотдачу пластов. В практике буровых работ США такие скважины по типу профиля делятся на четыре категории в зависимости от величины радиуса кривизны при переходе от вертикального участка к горизонтальному (большой, средний, малый и сверхмалый радиусы). Скважины с большим радиусом кривизны имеют интенсивность искривления от 0,6 до 2 град/10 м. С указанными интенсивностями искривления бурится подавляющее большинство наклонно направленных скважин в Западной Сибири. Длина горизонтальной части ствола в этом случае может быть весьма значительной и определяется, главным образом, только сопротивлением продольному перемещению бурильной колонны. Такой тип профиля скважин наиболее подходит для морских месторождений, когда требуется обеспечить добычу из пласта, находящегося на большом расстоянии от платформы. Интенсивность искривления при бурении со средним радиусом кривизны составляет от 2 до 6 град/10 м. Западными фирмами по такому типу профиля бурится подавляющее большинство скважин с горизонтальным участком ствола. Это обусловлено следующим: – многие зоны осложнений могут быть разбурены вертикальным стволом и обсажены; – длина интервалов применения отклонителей существенно меньше, чем, для скважин с большим радиусом кривизны; Точка забуривания искривленного ствола располагается ближе к точке вскрытия продуктивного горизонта, что повышает точность попадания в заданный круг допуска. Однако проходка таких скважин требует специального инструмента, вписывающегося в принятый радиус кривизны. Стандартный тип профиля со средним радиусом кривизны содержит наклонный прямолинейный участок, длина которою может меняться для обеспечения попадания ствола в заданную точку. Однако если накоплен значительный опыт бурения таких скважин, то этот участок может быть исключен Интервалы и имеют интенсивность искривлении порядка 1 град/10 м и возникают самопроизвольно вследствие невозможности резкого перехода от криволинейного интервала к прямолинейному даже при применении стабилизирующих компоновок. Длина этих интервалов около 30 м. При бурении с малым радиусом кривизны интенсивность искривления составляет от 4 до 10 град/м, при этом радиус кривизны находится в пределах от 6 до 15 м. Для бурения таких скважин используется специальный инструмент - гибкие бурильные трубы и УБТ, ведутся работы по созданию гибких забойных двигателей. Основное преимущество такого типа профиля - темный подход скважины к выбранному объекту эксплуатации. Однако при этом низка механическая скорость бурения, отсутствует серийная забойная аппаратура для контроля за положенном ствола скважины, и сравнительно невелика длина горизонтального участка. Очевидно, что для более широкого внедрения такого типа профиля требуются дополнительные научные исследования и конструкторские разработки. Для получения сверхмалых радиусов кривизны (от нескольких сантиметров до 0,6 м) используются высоконапорные струи воды, с помощью которых создаются стволы диаметром 40 – 70 мм. Этот метод пока применяют только в экспериментальных целях. Горизонтальные скважины редко имеют угол 90 град., так как продуктивные структуры, на которые они закладываются, обычно имеют какой-то угол падения. Нет существенной разницы, с точки зрения буримости горных пород, между скважинами с большим зенитным углом и скважиной с зенитным углом 90 град. Совершенно неважно, какой зенитный угол имеет скважина: 88,90 или 92 град. Однако зенитный угол участка с большим углом и горизонтального участка влияет на схему заканчивания и дальнейшие ремонтные работы. При бурениинаклонно-направленных скважин наибольшее распространение получили четыре типа профилей. Рисунок 2 – Профили наклонных скважин Профиль I (рисунок 2а) наиболее распространенный - состоит из трех участков: верхнего участка 1 вертикального, второго участка 2, выполненного по плавной кривой, и третьего участка 3 - по наклонной прямой. Этот профиль рекомендуется в основном для бурения наклонных скважин на однопластовые месторождения с большими отклонениями при средней глубине скважины. Профиль II (рисунок 2б) состоит из четырех участков: верхнего участка 1 - вертикального, второго участка 2, выполненного по кривой с нарастающей кривизной, третьего участка 3 - по наклонной пямой и четвертого участка 4 - по кривой с убывающей кривизной. Часто этот профиль применяется в несколько видоизменном виде - отсутствует участок 3, т.е. сразу за участком 2 с нарастающей кривизной следует участок 4 с убывающей кривизной. Профиль II типа обычно применяют при бурении наклонных скважин глубиной до 2500 м. Профиль III (рисунок 2в) менее распространен, чем первые два. Состоит из двух участков: верхнего участка 1– вертикального, второго участку 2,выполненного по кривой, постепенно увеличивающей угол наклона ствола. Бурение скважин по такому профилю осуществляется в тех случаях, когда необходимо выдержать определенные заданные углы входа ствола скважины в пласт. Профиль IV следует применять в тех случаях, когда нижний участок скважины имеет несколько продуктивных горизонтов. Рассмотренные выше профили представляют собой кривую линию, расположенную в одной вертикальной плоскости. Такие профили называются профилями обычного типа. В бурении иногда приходится прибегать к профилям, которые представляют собой пространственную кривую линию, напоминающую винтовую или спиральную линию (профили пространственного типа). Скважины по профилю этого типа бурят в тех районах, где велико влияние геологических условий на самопроизвольное искривление ствола скважины. При построении профиля таких скважин стремятся максимально использовать закономерности самопроизвольного искривления скважин и тем самым свести к минимуму интервалы бурения с отклонителем. Расчет четырехинтервального профиля с участком стабилизации зенитного угла Данный вид профиля ННС состоит из четырех участков: 1 вертикальный участок, 2 - участок набора зенитного угла, 3 - участок стабилизации зенитного угла (наклонная прямая), 4 - участок снижения зенитного угла (4а до кровли продуктивного пласта, 4б от кровли до подошвы).Наличие участка стабилизации зенитного угла позволяет набирать меньший зенитный угол на участке набора зенитного угла. 1.1.1 Исходные данные Исходными данными для расчета являются: глубина кровли продуктивного пласта Нкр: глубина подошвы продуктивного пласта Нп; длина вертикального участка hв; отход по кровле продуктивного пласта А; интервал установки ГНО, ГНО должно быть установлено в пределах 3 его участка; радиус круга допуска; азимутальный угол, так как профиль скважины является плоским, азимут будет постоянным; радиусы искревления на участке набора зенитного угла R1 и на участке падения зенитного угла R2. Значения радиусов будут рассчитываться в зависимости от темпа набора и темпа снижения зенитного угла, а так же от имеющихся ограничений. Значения Нкр, Нп, А, hв и интервалы уставновки ГНО обычно задаются геологическойслужбой заказчика. a2 a3 1 a4a a4б h1 R1 2 h2 3 h3 4а Нкр 4б Нп h4a h4б R2 Рисунок 3 – Профиль наклонно-направленной скважины 1.1.2 Расчет профиля при помощи программы MicrosoftExcel Максимальный зенитный угол α для участка набора зенитного угла рассчитывается по формуле: α=arc sin ( (𝑅1 +𝑅2 )∗𝐻1 −𝐴2 ∗√𝐻12 −𝐴1 ∗[(𝑅1 +𝑅2 )+𝐴2 ] 𝐻12 +𝐴22 ) (1) где 𝐴1 = 𝐴 + 𝑅2 ∗ (1 − cos 𝛼кр )𝐴2 = (𝑅1 + 𝑅2 ) − 𝐴1 𝐻1 = (𝐻кр − ℎв ) + 𝑅2 ∗ sin 𝛼кр для расчета α необходимо знать угол при достижении скавжиной кровли продуктивного горизонта 𝛼кр 𝛼кр = 𝑎𝑟𝑐 tan ( 𝐴 𝐻кр −ℎв ) (3) Зенитный угол при достижении скважиной подошвы пласта: 𝛼п = 𝑎𝑟𝑐 sin (sin 𝛼кр − 𝐻п −𝐻кр 𝑅2 ) (4) Таблица 1.1.1 – Формулы для расчета вертикальных h, горизонтальных а проекций участков профиля и их длин l № участка a h 1 1 a1 = 0 h1 = hв 11 = hв 2 a2 = R1 ∗ (1 − cos α) h2 = R1 ∗ sin α l2 = R 1 ∗ 3 a3 = h3 ∗ tan α h3 = Hкр − (h1 + h2 + ha4 ) l3 = α 57.3 h3 cos α 4a aa4 = R 2 ∗ (cos αкр − cos α) Итого по кровле 4б ∑a aб4 = R 2 ∗ (cos αп ha4 = R2 ∗ (sin α − sin aкр ) ∑a = R2 ∗ ∑h hб4 = 𝐻п − 𝐻кр − cos αкр ) Итого по скважине la4 ∑l 𝑙4б = 𝑅2 ∗ ∑h α − αкр 57.3 𝛼кр − 𝛼п 57,3 ∑l Задаю исходные данные: Длина первого вертикального участка hв, м. 177,5 Глубина кровли продуктивного пласта Нкр, м. 2760,7 Глубина подошвы пласта Нп, м. 2845,7 Отход по кровле пласта А, м. 835 Задаю темп набора кривизны 1,5гр./10м. Градусы: 0,90 Метры: 10,00 R1= 636,67 Задаю темп падения кривизны Градусы: 1,90 Метры: 100,00 R2=3015,79 Рассчитываем зенитный угол при пересечении скважиной кровли пласта αкр: 𝛼кр = 17,91 Зенитный угол при достижении скважиной подошвы пласта αп: 𝛼п = 16,22 Максимальный зенитный угол для участка набора кривизны α: 𝐴1 = 981,19𝐴2 = 2671,26𝐻1 = 3510,78 𝛼 = 18,62 Рассчитываем горизонтальную проекцию а, вертикальную проекцию h и длину по стволу l для каждого участка профиля: Таблица 1.1.2 – Итоговая таблица участков № участка а h l 1 0,00 177,50 177,50 2 33,33 203,30 206,90 3 789,98 2344,50 2474,02 4а 11,69 Итого по кровле 835,00 2760,70 2895,70 4б 26,10 Итого по скважине 861,10 2845,70 2984,61 35,40 85,00 37,28 88,91 Таблица 1.1.2 – Исходные данные для графика 0,00 0,00 0,00 33,33 823,31 835,00 861,10 0,00 88,75 177,50 380,80 2725,30 2760,70 2845,70 0,00 100,00 200,00 300,00 400,00 500,00 600,00 700,00 800,00 900,00 1000,00 0,00 100,00 200,00 300,00 400,00 500,00 600,00 700,00 800,00 900,00 1000,00 1100,00 1200,00 1300,00 1400,00 1500,00 1600,00 1700,00 1800,00 1900,00 2000,00 2100,00 2200,00 2300,00 2400,00 2500,00 2600,00 2700,00 2800,00 2900,00 3000,00 Ряд1 Рисунок 4 – График профиль скважины 1.1.3 Построение профиля в программе «Радиус» Вводим исходные данные и получаем график с таблицей (рисунок 5,6). Рисунок 5 – Профиль скважины в программе «Радиус» Рисунок 6 – Профиль скважины в программе «Радиус» 1.1.4 Построение профиля в программе «Вельбор» Вводим исходные данные и получаем объемный график, более точный (рисунок 7, 8, 9). Рисунок 7 – Профиль скважины в программе «Вельбор» Рисунок 8 – Профиль скважины в программе «Вельбор» Рисунок 9 – Профиль скважины в программе «Вельбор» Вывод:В своей дипломной работе я рассчитал наклонно направленный профиль и выполнил все задачи главного геолога, попал в круг допуска на заданной глубине в заданную точку. 1.2 Расчет конструкции скважины. Под конструкцией скважины понимают совокупность данных о количестве и глубине спуска обсадных колонн, диаметрах обсадных колонн, диаметрах ствола скважины для каждой из колонн и интервалах цементирования. Конструкция скважины должна обеспечить высокое качество строительства скважины, предотвращения аварий и осложнений в процессе бурения, и, при этом, обеспечить минимальные затраты времени и материальных средств при строительстве скважины. Конструкцию скважины выбирают с учетом геологических особенностей месторождения (глубины залегания зон обвалов, поглощений, водопроявлений, глубины расположения продуктивных горизонтов), вида добываемого продукта (нефть или газ), способов эксплуатации и бурения, техники и технологии бурения. Число обсадных колонн, необходимых для обеспечения указанных требований, проектируется исходя из несовместимости условий бурения отдельных интервалов скважины. Под несовместимостью условий бурения понимается такое их сочетание, когда заданные параметры технологических процессов бурения нижележащего интервала скважины вызовут осложнения в пробуренном вышележащем интервале, если последний не закреплен обсадной колонной, а проведение дополнительных специальных технологических мероприятий по предотвращению этих осложнений невозможно или экономически нецелесообразно. 1.2.1 Конструкция скважины Месторождение: Федоровское Цель бурения: Добывающая Проектная глубина: 2845,7 м по вертикали, 2983,8 м по стволу Проектный горизонт: Кровля пласта ЮС22760,7 м по вертикали Кровля пласта АС4-8 1892,7 м по вертикали Кровля пласта БС1-2 2063,7 м по вертикали Кровля пласта БС10/1 2277,7 м по вертикали Кровля пласта БС10 2321,7 м по вертикали Кровля пласта БС14ф-19 2467,7 м по вертикали Кровля пласта ЮС1 2701,7 м по вертикали Оборудование: Буровая установка 4000/250 ЭЧК БМ-2 Привод лебедки: электропривод Привод насосов: электропривод Насосы: УНБТ-1180L Оборудование скважины:Превенторная установка ОП5 230/80*35 Направление движение станка: 273о 43’ Магнитный азимут: 63 о02’ Смещение: 835 Радиус круга допуска: 97,5 м Альтитуда ротора: 87,74 м 900 средний тавдинксая нижний пески,песчаники,глины,аргеллиты люлинворская верхний 29,01 38,68 48,35 58,02 Кавернообразование, осыпи и обвалы стенок скважины пески,глины алтымксая верхний 100 71,07 127,92 81,22 146,19 91,38 водопрояв ления песчаники,глины талицкая средний олигоценовый Давление гидроразрыва Проявление и осложнение Пластовое давление атм, Литологическая колонка Свита Ярус Отдел Система Стратиграфия глины ганькинск ая верхний 700 нижний 600 зоценовый 300 маастрих 800 палеоцен 200 верхний 500 Палеогеновая 400 меловая Глебина по вертикали м Геологическая часть 9,67 17,4 19,37 34,86 52,21 69,92 87,03 104,43 164,48 1900 2000 покурская 1700 березовская коньяк пески,песчаники,глины,аргеллиты кузнецовская туронкский 1100 182,76 192,91 203,07 нефтегазопроявление алымская сеноманский 1600 сангопайская 1500 альбский 1400 Устьбалыкская аптский 1300 баррем 1200 готеривский 1800 нижний кампанский 1000 101,53 182,75 111,68 201,02 121,84 219,31 131,47 236,64 142,14 255,85 152,30 274,14 162,45 292,5 172,60 310,68 328,96 347,23 365,52 383,79 2200 223,37 402,06 233,53 420,35 243,68 438,62 253,83 456,89 263,99 475,18 274,14 493,45 284,29 511,75 288,99 520,18 2300 2500 баженовск. воложский берриас 2400 сортымская 213,22 валанжский 2100 васюганск. тюменская 2845,7 келловей 2800 верхний 2700 юрская 2600 Рассчитаем максимальную и минимальную плотность бурового раствора в зависимости от глубины скважины по формуле: pmax = pmin = Pгидр.раз. gH Pпл. gH (5) (6) где, 𝑃пл = 𝑃гидрост. ,а 𝑃гидрост. = 𝑝𝑔𝐻 Таблица 3 – величины давления Глубина Рпл,атм Ргр,атм p max,г/см3 Pmin,г/см3 100,00 9,67 17,40 1,799035714 0,999808929 200,00 19,37 34,86 300,00 29,01 52,21 1,799380357 0,999808929 400,00 38,68 69,92 1,807307143 0,999808929 500,00 48,35 87,03 1,799656071 0,999808929 600,00 58,02 104,43 1,799552679 0,999808929 700,00 71,07 127,92 1,889430612 1,049732908 800,00 81,22 146,19 1,889375223 1,049695982 900,00 91,38 164,48 1,889561905 1,049782143 1000,00 101,53 182,75 1,889504464 1,049747679 1100,00 111,68 201,02 1,889457468 1,049719481 1200,00 121,84 219,31 1,889590625 1,049782143 1300,00 131,47 236,64 1,882068132 1,045619918 1400,00 142,14 255,85 1,889504464 1,049732908 1500,00 152,30 274,14 1,889607857 1,049782143 1600,00 162,45 292,50 1700,00 172,60 310,68 1,889534874 1,049741597 1,8021375 1,001359821 1,89015067 1,049760603 1800,00 182,76 328,96 1,889561905 1,049782143 1900,00 192,91 347,23 1,889531673 1,049764004 2000,00 203,07 365,52 1,889607857 1,049799375 2100,00 213,22 383,79 1,889578316 1,049782143 2200,00 223,37 402,06 1,889551461 1,049766477 2300,00 233,53 420,35 1,889616848 1,049797127 2400,00 243,68 438,62 1,889590625 1,049782143 2500,00 253,83 456,89 2600,00 263,99 475,18 1,889623764 1,049795398 2700,00 274,14 493,45 1,889600198 1,049782143 2800,00 284,29 511,75 1,889689094 1,049769834 2845,70 288,99 520,18 1,889970708 1,049987763 1,8895665 1,049768357 Рассчитав плотности строю график: «Зоны не совместимые по бурению» 0 100 200 -1 0 1 300 400 500 600 700 800 900 1000 1100 1200 1300 1400 1500 1600 1700 1800 1900 2000 2100 2200 2300 2400 2500 2600 2700 2800 2845,7 Вывод:Таким образом, мы определили зоны несовместимые по бурению и с помощью графика совмещенных плотностей нашли максимальные и минимальные плотности бурового раствора, по графику видно, что зон не совместимых по бурению нету. Скважину закачиваю эксплуатационной колонной до башмака с последующей перфорацией. Из этого можно сказать, что скважина будет состоять из: направления, кондуктора и эксплуатационной колонны. Направление- предназначено для крепления верхних интервалов и для предотвращения размытия устья скважины, верхний разрез моей скважины состоит из песка и глины. Поэтому направление я буду спускать на глубину 50 м. Кондуктор-нужен для крепления верхних неустойчивых интервалов, изоляции водоносных горизонтов от загрязнения буровым раствором, для установки противовыбросового оборудования, а также для подвески последующих обсадных колонн. Кондуктор устанавливаю на глубину 780м.На этой глубине проявляются следующие осложнения: кавернообразование, осыпи и обвалы. Эксплуатационная колонна- нужна для укрепления и разобщения продуктивных горизонтов и изоляции их от других горизонтов, а также для извлечения нефти и газа на поверхность , поэтому спускаю колонну на глубину башмака 2845,7 м. Скважину заканчиваю эксплуатационной колоннойспуская до башмака с последующей перфорацией. 1.4 Определение диаметров обсадных колонн и долот Рекомендуемые диаметры эксплуатационных колон в зависимости от предполагаемого дебита скважины Таблица 4 - Ориентировочный диаметр обсадной колонны в зависимости от дебита Нефтяная скважина Газовая скважина Суммарный дебит, м3/сут. Ориентировочный Суммарный диаметр, мм. дебит, м3/сут. Менее 40 114,3 Менее 75 Ориентировочный диаметр, мм. 114,3 От 40 до 100 127,0-139,7 От 75 до 250 114,3-146,1 От 100 до 150 139,7-146,1 От 250 до 500 146,1-177,8 От 150 до 300 168,3-177,8 От 500 до 1000 168,3-219,1 Более 300 177,8-193,7 От 1000 до 5000 219,1-273,1 Выбор диаметров обсадных труб и долот осуществляется, снизу-вверх начиная с последней обсадной колонны. Величину зазоров между стенками скважины используем из следующей таблицы: Таблица 5 - Допустимые зазоры для обсадных колонн Наружный 114 141 168 168 273 325 377 диаметр 127 146 194 299 351 426 обсадной 159 194 колонны, мм. 219 Кольцевой ≤ 15 ≤ 20 ≤ 25 ≤ 30 ≤ 35 ≤ 45 ≤ 50 зазор, мм. Диаметр эксплуатационной колонны задает заказчик исходя из дебита скважины 1)Определяем диаметр долота для бурения под эксплуатационную колонну Dд = Dм + 2 δ (7) где Dд– диаметр долота, мм; Dм– диаметр муфты обсадной колонны, мм; 𝛿 – зазор между стенками скважины и муфтой обсадной колонны, мм. Дд=188мм+12мм×2=212мм. Согласно рекомендациям, применяем долото диаметром 219,1 мм, зазор 12 мм 2)Определяем диаметр долота для бурение под кондуктор Dд = Dм + 2 δ (8) где Dд– диаметр долота, мм; Dм– диаметр муфты обсадной колонны, мм; 𝛿 – зазор между стенками скважины и муфтой обсадной колонны,12 мм. Дд=270мм+12мм×2=294мм. Согласно рекомендациям, применяем долото диаметром 311,2мм, зазор 12 мм 3)Определяем диаметр долота для бурения под направление Dд = Dм + 2 δ (9) где Dд– диаметр долота, мм; Dм– диаметр муфты обсадной колонны, мм; 𝛿 – зазор между стенками скважины и муфтой обсадной колонны,12 мм. Дд=351мм+12мм×2=375мм Согласно рекомендациям, применяем долото диаметром 393,7 мм, зазор 12 мм Таблица 6 - итоговые данные Обсадная колонна Глубина спуска м. Диаметр , мм. Толщин а стенки, мм. Внутренний диаметр, мм. Диаметр долота, мм. Тип долота Способ бурения 319,7 Диаме тр муфты, мм. 365 Направление 100 340 10 393,7 3-х. МСЗЦВ Ротор Кондуктор 780 245 10 226,5 270 311,2 ВЗД 9 150,3 188 219,1 БИТ 311,2 ВТ 616 СН.37-01 БИТ 219,1В(Т) 613 Эксплуатационна я колонна 2845,7 168 ВЗД 1.5 Разработка режима бурения Под режимом буренияпонимается определенное сочетание параметров, влияющих на показатели бурения. К числу таких параметров относятся: – осевая нагрузка на долото; – частота вращения долота; – массовый расход прокачиваемой промывочной жидкости; – качество промывочной жидкости (плотность, вязкость, водоотдача, статическое напряжение сдвига). Сочетание этих параметров, позволяющее получать наиболее высокие качественные и количественные показатели бурения при данной технической вооруженности буровой, называется рациональным (или оптимальным) режимом бурения. На практике часто в процессе бурения приходится отбирать керн, бурить скважину в неблагоприятных геологических условиях (зонах, склонных к поглощениям, осложнениям, связанным с нарушением целостности ствола скважины и т. п.), забуривать в сторону от ранее пробуренного ствола и т. д. Режимы бурения, применяемые в таких случаях, называются специальными режимами. Эффективность работы долота оценивается двумя параметрами: – механической скоростью бурения vmеx′ м/ч; – проходкой на долото h,м. При выборе режима бурения следует учитывать, что с изменением одного из параметров не всегда увеличиваются механическая скорость проходки и проходка на долото. Для каждой породы существует оптимальное сочетание нагрузки на долото, частоты вращения долота и расхода промывочной жидкости. При турбинном способе буренияизменение одного параметра режима бурения вызывает автоматическое изменение других. В случае увеличения расхода промывочной жидкости при неизменной нагрузке на долото частота вращения n вала турбобура (долота) растет прямо пропорционально. Если же нагрузка на долото будет увеличена, а расход промывочной жидкости останется постоянным, то частота вращения вала турбобура (долота) уменьшится. В практике бурения скважин расход промывочной жидкости устанавливают с учетом обеспечения наивыгоднейших условий работы турбобура и наибольшего выноса выбуренной породы. С углублением скважины в связи с уменьшением ее диаметра расход промывочной жидкости уменьшают от интервала к интервалу. При бурении в интервале, для которого установлен постоянный расход жидкости, из трех параметров режима бурения можно изменять только нагрузку на долото, регулируя тем самым частоту его вращения. Последняя при постоянном расходе промывочной жидкости достигает своего максимума при снятии нагрузки на долото. При создании нагрузки на долото частота вращения вала турбобура (долота) уменьшается, а вращающий момент увеличивается. Эффективная работа турбобура будет обеспечена при таких нагрузках на долото, когда мощность на валу турбобура N достигнет максимального значения. В этот период частота вращения вала турбобура составляет примерно половину частоты вращения долота при отсутствии на него нагрузки, а вращающий момент около половины момента, развиваемого при торможении вала турбобура. При максимальной мощности на валу турбобура турбина имеет и максимальное значение КПД. Нагрузка на долото зависит от твердости проходимости пород. При разбуривании твердых пород в целях повышения эффективности работы долота повышают нагрузку, а при бурении в мягких породах — снижают. В то же время частота вращения долота в первом случае уменьшается, а во втором — увеличивается, что и требуется для достижения хороших показателей его работы. При работе турбобуров в соответствии с описанными условиями обеспечиваются наилучшие показатели работы долота, так как повышение и снижение частоты вращения долота приводит к неустойчивому режиму работы турбобура. При роторном буренииотсутствует ярко выраженная взаимосвязь параметров режима бурения и, следовательно, влияние их друг на друга, как при турбинном способе. Поэтому можно устанавливать любые комбинации параметров режима бурения, контролировать их. Расход промывочной жидкости устанавливается с учетом качественной очистки забоя скважины. Нагрузка на долото и частота его вращения устанавливаются для каждого геологического горизонта с учетом твердости проходимых пород. Подача бурильной колонны — вертикальное перемещение на поверхности, которое осуществляется опусканием ведущей трубы в ротор на некоторую величину в результате ослабления тормоза лебедки. Давление долота на забой создается частично весом бурильной колонны, однако чрезмерное ее увеличение может вызвать поломку бурильной колонны и искривление скважины. Во избежание этого нижняя часть бурильной колонны выполняется утяжеленной. При работе с утяжеленным низом его вес используется только на 75 %. Для контроля за равномерным давлением на долото пользуются прибором, называемым индикатором веса. Давление промывочной жидкости измеряется датчиком, который монтируется на трубопроводе между насосами или на стояке нагнетательной линии буровых насосов. Частота вращения ротора измеряется тахометрами различных конструкций. Кроме того, применяют приборы для определения механической скорости бурения, а также другие приборы, регистрирующие и показывающие параметры бурения на забое (частота вращения вала турбобура, пространственное положение забоя скважины и т. д.). В последнее время все шире внедряется передача параметров режима бурения на расстояние. Это позволяет на диспетчерских пунктах (участках) оборудовать специальные пульты, на которых монтируют показывающие и регистрирующие приборы параметров режима бурения каждой буровой. Диспетчер (инженер участка) получает возможность круглосуточно следить за работой буровых и при необходимости незамедлительно вносить нужные коррективы в процесс проводки скважины. Взаимосвязь между параметрами режима бурения: При роторном способе бурения, параметры режима бурения не зависят друг от друга, т.е. можно изменять любой параметр не изменяя другие. При бурении гидравлическими забойными двигателями, параметры режима бурения взаимосвязаны, самым главным параметром является производительность бурового насоса, т.е. осевая нагрузка на долото будет зависеть от производительности насоса. При рациональном режиме бурения, нагрузка на долото должна превышать прочность горной породы. 1.5.1Расчет осевой нагрузи на долото Нагрузка на долото должна превышать прочность горной породы, бурение ведется с максимальной механической скоростью, но нужно помнить, что любое долото имеет предельно допустимую нагрузку, которая указывается в паспорте долота. Реальная нагрузка на долото не должна превышать 80% от предельно допустимой нагрузки. Так же нужно помнить, что слишком высокие нагрузки на долото уменьшают срок работы долота на забое. Максимальная проходка на долото будет достигнута при среднем значении осевой нагрузки, максимальная осевая нагрузка приведет к увеличению механической скорости, но уменьшит проходку на долото. Но так же нужно помнить о горных породах. ВХанты-Мансийском автономном округе в верхних слоях стратиграфического разреза преимущественно залегают мягкие горные породы (пески, песчаники, известняки) исходя из этого мы выбираем лопастные долота для верхнего интервала. Направление. Используя справочник, я узнал максимально-допустимую нагрузку на 3-х шарошечное долото. Она равна 275КН, что равняется 28 тоннам. Мы не имеем права нагружать долото больше, чем на 80% от максимально-допустимой нагрузки. 80% от 28 тонн = 22 тонны. В моем случае, в интервале бурения под направление залегает, песок. Песок. Прочность песка на сжатие = 1,5 МПа. Находим прочность на скалывание, применяем коэффициент 0,1. Это значит, что прочность на скалывание песка равна 0,15МПа. 15Т 0,15мПа = 150000Па = 2 м Находим площадь долота в квадратных метрах. Dд=393,7 мм. 𝜋𝑑 2 3.14 × (393,7 × 10−3 )2 𝑆д = = = 0,121м2 4 4 Находим минимальную нагрузку на долото: 15Т × 0.121 = 1.8Т м2 Кондуктор. Под кондуктор я взял долото марки PDC (БИТ 311,2 ВТ 616 СН.37-01) также используя справочник я узнал максимально-допустимую нагрузку на долото, она равна 14 тоннам. Мы не имеем права нагружать долото больше, чем на 80% от максимально-допустимой нагрузки. 80% от 14 тонн = 11 тонны. В интервале бурения под кондуктор залегает, глины, аргиллиты. Глины. Прочность глины на сжатие = 2,5 МПа. Находим прочность на скалывание, применяем коэффициент 0,1. Это значит, что прочность на скалывание алевролита равна0.25 МПа. 25Т 0,25МПа = 250000Па = 2 м Находим площадь долота в квадратных метрах. Dд=311.2 мм. πd2 3.14 × (311.2 × 10−3 )2 Sд = = = 0.07м2 4 4 Находим минимальную нагрузку на долото. 25Т × 0.07 = 1.75Т м2 Аргиллиты. Прочность аргиллита на сжатие = 12 МПа. Находим прочность на скалывание, применяем коэффициент 0,1. Это значит, что прочность на скалывание аргиллита равна 1,2 мПа. 1,2МПа = 1200000Па = 120Т м2 Находим площадь долота в квадратных метрах. Dд=311,2 мм. πd2 3.14 × (311,2 × 10−3 )2 Sд = = = 0,07м2 4 4 Находим минимальную нагрузку на долото. 120Т × 0,07 = 8,4Т м2 Эксплуатационная колонна. Под эксплуатационную колонну я взял долото марки БИТ 219,1 В(Т)613.Нагрузка на долото равняется 12 тоннам. Мы не имеем право нагружать долото больше чем на 80% от максимальнодопустимой нагрузки. 80% от 12= 9,6 тонн. В интервале бурения под эксплуатационную колонну залегают породы: алевролит, глины, песчаники. Прочность алевролита на сжатие = 6 МПа. Находим прочность на скалывание, применяем коэффициент 0,1. Это значит, что прочность на скалывание алевролита равна0,6мПа. 60Т 0,6мПа = 600000Па = 2 м Находим площадь долота в квадратных метрах. Dд=219,1 мм. πd2 3.14 × (219,1 × 10−3 )2 Sд = = = 0,03м2 4 4 Находим минимальную нагрузку на долото. 60Т 0,03 ×= 1,8Т м2 Глины. Прочность глины на сжатие = 2,5 МПа. Находим прочность на скалывание, применяем коэффициент 0,1. Это значит, что прочность на скалывание алевролита равна0.25 МПа. 25Т 0,25МПа = 250000Па = 2 м Находим площадь долота в квадратных метрах. Dд=219,1 мм. πd2 3.14 × (219,1 × 10−3 )2 Sд = = = 0,03м2 4 4 Находим минимальную нагрузку на долото. 25Т 0,03 ×= 0,75Т м2 Прочность песчаника на сжатие = 3 мПа. Находим прочность на скалывание, применяем коэффициент 0,1. Это значит, что прочность на скалывание песчаника равна 0,3 мПа. 30Т 0,3мПа = 300000Па = 2 м Находим площадь долота в квадратных метрах. Dд=219,1мм. πd2 3.14 × (219,1 × 10−3 )2 Sд = = = 0,03м2 4 4 Находим минимальную нагрузку на долото. 30Т 0,03 ×= 0,9Т м2 Под направления я взял долото (3-х.393,7 МСЗ-ЦВ ). Маркировка расшифровывается следующим образом: 3- шарошечное диаметром 393,7 мм. для мягких, средних и абразивных горных пород, с центральной промывкой, высокооборотистый. Из справочника я нашелтехническую характеристику долота и узнал, что диапазон частоты вращения долота: от 40 до 600 об/мин. Под кондуктор я взял долото(БИТ 311,2 ВТ 616). Маркировка расшифровывается следующим образом: Долото производства БУРИНТЕХ, диаметром 311,2 мм. Установка на обратном конусе калибрующей поверхности выбуривающих резцов PDC, оснащение резцами повышенной стойкости и количество лопастей (6) и диаметр основных резцов (16). Из справочника я нашел техническую характеристику долота и узнал, что диапазон частоты вращения долота: от 50 до 200 об/мин. Под эксплуатационную колонну я взял долото (БИТ 219,1В 613) Маркировка расшифровывается следующим образом: Долото диаметром 219,1 мм. В-Установка на обратном конусе калибрующей поверхности выбуривающих резцов PDC, 6-лопостей и диаметр основных резцов 13. Из справочника я нашел техническую характеристику долота и узнал, что диапазон частоты вращения долота: от 50 до 200 об/мин. Частота вращения долот: 1. Направление-300 об/мин. 2. Кондуктор-100 об/мин. 3. Эксплуатационная-100 об/мин. 1.5.2Расчет расхода промывочной жидкости С увеличением скорости истечения бурового раствора из долотных насадок, улучшается очистка забоя скважины, а следовательно, увеличивается механическая скорость бурения. Наблюдения показывают, что значительный рост механической скорости происходит тогда, когда скорость истечения раствора из гидромониторных насадок, превышает 60 м,/сек. Производительность насоса изменяется в л./мин, л./сек. При роторном способе бурения производительность бурового насоса должна обеспечить качественную очистку забоя и необходимую скорость восходящего потока бурового раствора в затрубном пространстве. Необходимое количество бурового раствора, закаченного в скважину за единицу времени для обеспечения качественной очистки забоя определяется по следующей формуле: Q1 = 0,07 × Sз (10) где Q – Производительность бурового насоса. Sз – Площадь забоя скважины в см2 Чтобы найти Sз , использую следующую формулу: Sз = π×Dс (11) 4 Чтобы найти Dс , использую следующую формулу: Dc = Dд × Kk (12) Для обеспечения необходимой скорости восходящего потока в затрубном пространстве используют следующую формулу: Q 2 = 0,785 × Vв.п. × (Dскв2 − Dб. к.2 ), (13) где 𝑉в.п. – скорость восходящего потока 𝐷скв – диаметр скважины 𝐷б.к. – диаметр бурильной колонны Итак, для определения необходимой производительности насоса при турбинном способе бурения необходимо найти: 1. Q1-производительность насоса для качественной очистки забоя. 2. Q2-производительность насоса, которая обеспечит необходимую скорость восходящего потока жидкости в затрубном пространстве 3. Q3-производительность насоса, для обеспечения нормальной работы ВЗД. После этого, сравниваем полученные величины и выбираем наибольшее значение. При роторном же способе бурения, последняя величину не берем. Начинаем расчет для каждой обсадной колонны: 1)Направление. Рассчитываю производительность для обеспечения качественной очистки забоя по следующей формуле: Q1 = 0,07 × 3306,4 = 231,4 л/с 3,14 × (64,9)2 Sз = = 3306,4 см2 4 Dскв = 393,7 × 1,65 =649,6 мм Рассчитываю производительность для восходящего потока. Q 2 = 0,785 × 1(0,41332 − 0,1272 ) = 121 л/с обеспечения скорости Сравнивая 2 расчёта выбираю самую большую производительность 231 л/с 2)Кондуктор. Рассчитываю производительность для обеспечения качественной очистки забоя по следующей формуле: Q1 = 0,07 × 1281,2 = 89,6 л/с 3,14 × (40,4)2 Sз = = 1281,2 см2 4 Dскв = 311,2 × 1,30 =404,5 мм Рассчитываю производительность для обеспечения скорости восходящего потока. Q 2 = 0,785 × 1(0,32672 − 0,1272 ) = 71 л/с Q 3 = 50 л/с Сравнивая 3расчёта выбираю самую большую производительность -89 л/с 3)Эксплуатационная колонна. Рассчитываю производительность для обеспечения качественной очистки забоя по следующей формуле: Q1 = 0,07 × 452,1 = 31,6 л/с. 3,14 × (24)2 Sз = = 452,1 см2 4 Dскв = 219,1 × 1,1 = 241 мм. Рассчитываю производительность для восходящего потока. Q 2 = 0,785 × 1(0,2302 − 0,1272 ) = 28 л/с. обеспечения скорости Q 3 = 35 л/с Сравнивая 3 расчета выбираю большую производительность 35 л/с 1.5.3.Параметры бурового раствора: Выбираем плотность бурового раствора исходя из забойного давления. Забойное давление – давление, создаваемое на забой столбом жидкости. По рекомендации забойное давление должно быть больше пластового давления: на 10% при глубине до 1200 м, и на 5% при глубине свыше 1200 м. Забойное давление рассчитывается по формуле: Pзаб = Pпл + X% ( ) где:Pзаб- забойное давление Pпл-пластовое давление X% - зависит от глубины скважины (от 0 до 1200 м. будет 10% , более 1200 м. будет 5%) Плотность бурового растворанаходится по формуле: ρ= Pзаб g×H ( ) где: ρ- плотность бурового раствора g- ускорение свободного падения H- глубина Направление. Pзаб=9,67+10%=10,637атм=1077794,03Па Pпл=9,67 1077794,03 = 2199,5кг/м3 = 2,19 г/см3 9,8 × 50 Кондуктор. Pзаб=81,22+10%=89,342атм= 9052578,15 Па ρ= 9052578,15 = 1184,272кг/м3 = 1,18 г/см3 9,8 × 780 Эксплуатационная колонна. Pзаб=288,99+5%=303,345 атм= 30736432,13Па ρ= ρ= 30736432,13 = 1102,143 кг/м3 = 1,10 г/см3 9,8 × 2845,7 3. Разработка режима цементирования. Цементирование скважин является завершающим этапом их подготовки к эксплуатации и служит для обеспечения максимальной долговечности всей конструкции.Цементированиеколонныпроизводится путем применения технологии, направленной на полное вытеснение специальным цементным раствором буровых жидкостей. Итогом цементирования становится образование непроницаемой так называемой «пробки». Так же заливаемая смесь носит название тампонажной. Основные необходимости цементирования скважин: 1. Цементирование позволяет защитить металлическую трубную поверхность от коррозии 2. Создание надежной изоляции в виде плотного материала. 3. Укрепить неустойчивые, склоны к обвалам и осыпям породы. 4. Исключить возможность перетоков жидкости из одного пласта в другой. Процесс цементирование происходит в 5 последовательных этапов: 1. Готовится томпонажная цементная смесь с необходимым водоцементным соотношением и количеством добавок. 2. Подача готового раствора в скважину. 3. Вытеснения затрубного раствора. 4. Ожидания полного затвердевания цемента. 5. Проверка качества. Существует несколько способов цементирования скважин. 1. Прямой одноступенчатый. 2. Прямой двухступенчатый. 3. Манжетный. 4. Селективно манжетный. 5. Обратный. 6. Комбинированный. 7. Цементирование хвостовиков. 3.1Выбор способа цементирования каждой обсадной колонны. Таблица 3.1 - Способ цементирования каждой обсадной колонны Обсадная колонна Способ цементирования Кондуктор Прямое одноступенчатое Эксплуатационная колонна Прямое одноступенчатое Расчет количества цементного раствора Расчет количества раствора производится в 4 этапа: 1 этап- цементирования обсаженного участка. 2 этап- цементирование не обсаженного участка. 3 этап- цементирование забоя. 4 этап- цементирование цементного моста. Для расчета суммарного объема для каждой отдельной колонны применяю следующую формулу: Vобщ = V1 + V2 + V3 + V4 ( ) где: V1- объем цементного раствора для первой зоны. V2- объем цементного раствора для второй зоны. V3- объем цементного раствора для третьей зоны. V4- объем цементного раствора для четвертой зоны. Для определения количества раствора каждой зоны использую данную формулу: V=S+H ( ) где: S- площадь поперечного сечения. H- глубина интервала. 1) Рассчитываю количества тампонажного раствора для цементирования кондуктора: 1 зона. S1 = 0,785(D2вн.напр − D2кон ) ( ) где: D2вн.напр − внутрений диаметр направления. D2кон − внешний диаметр кондуктора. S1= 0,785(0,31972-0,2452)= 0,0331 м2 V1= 0,0331×50 = 1,65 м3 2 зона. S2 = 0,785 (D2скв − D2кон ) где: 2 Dкон − внешний диаметр кондуктора. D2скв − диаметр скважины. S2 = 0,785(0,40452 − 0,2452 ) = 0,0813 м2 V2 = 0,0813 × 730 = 59,349, м3 3 зона. S3 = 0,785 × D2скв S3 = 0,785 × 0,40452 = 0,12844 м2 V3 = 0,12844 × 10 = 1,2844 м3 4 зона. 2 S4 = 0,785 × 𝐷вн.кон. ( ) ( ) ( ) где: D2вн.кон. − внутренний диаметр кондуктора. S4 = 0,785 × 0,22652 = 0,0402 м2 V4 = 0,0402 × 20,5 = 0,824 м3 Расчет общего количества тампонажного раствора Vобщ = 1,65 + 59,349 + 1,284 + 0,824 = 63,107 м3 2) Рассчитываю количество тампонажного раствора цементирования эксплуатационной колонны. 1 зона. 2 2 ) 𝑆1 = 0,785 (𝐷вн.кон. − 𝐷эк. где: 2 𝐷экс − внешней диаметр эксплутационной колонны. S1 = 0,785 (0,22652 − 0,1682 ) = 0,0182м2 V1 = 0,0182 × 780 = 14,196 м3 2 зона. S2 = 0,785 (D2скв − D2экс ) S2 = 0,785 (0,2412 − 0,1682 ) = 0,023 м2 V2 = 0,0677 × 2204,61 = 149,2 м3 3 зона. S3 = 0,785 × 0,2412 = 0,0455 м2 V3 = 0,0455 × 10 = 0,4559 м3 для ( ) ( ) 4 зона. 2 𝑆4 = 0,785 × 𝐷вн.экс ( ) где: Dвн.экс − внутренний диаметр эксплутационной колонны. S4 = 0,785 × 0,1503 2 = 0,0177 м2 V4 = 0,0177 × 20,5 = 0,362м3 Расчет общего количества тампонажного раствора. Vобщ = 14,196 + 149,2 + 0,4559 + 0,362 = 164,2 м3 3.2Расчет количества продавочной жидкости. Эксплуатационной колонны: Vпж = 0,785 × Dвн.ок. × Hуп.кол. ( ) где: Dвн.ок. - внутренний диаметр обсадной колонны. Hуп.кол. − высота колонны до упорного кольца. Vпж = 0,785 × 0,1503 2 × 2964,11 = 52,5 м3 Hуп.кол. = Hэк.кол. − 20,5 где: Hэк.кол. − глубина эксплуатационной колонны. Hуп.кол. = 2984,61 − 20,5 = 2964,11 Кондуктор: Vпж = 0,785 × Dвн.кон. × Hуп.кол. Dвн.кон. - внутренний диаметр кондуктора. Hуп.кол. − высота колонны до упорного кольца. Hуп.кол. = 780 − 20,5 = 759,5 Vпж = 0,785 × 0,2265 2 × 759,5 = 30,5 м3 () ( ) 3.1 Безопасный объем буферной жидкости. Буферная жидкость закачивается в скважину для уменьшения плотности и вязкости бурового раствора Состоит как правило из технической воды с добавлением кислот, щелочей, поверхностно активных веществ (ПАВ). Количества буферной жидкости рассчитывается исходя из условия безопасного понижения давления в скважине. При закачке буферной жидкости забойное давление не должно упасть ниже пластового. По рекомендации компании Шлюмберже нужно брать не менее 2м3 , поэтому я возьму 3 м3 3.4 Расчет плотности тампонажного раствора qц = (1+𝑚)×ρтф ×ρж m×ρтф +ρж ( ) ρтф − плотность твердой фазы 3000-3200 кг/м3 ρж − плотность жидкости 1000 кг/м3 m − водоцементное соотношение 0,5 qц = (1 + 0,5) × 3000 × 1000 = 1800 кг/м3 0,5 × 3000 + 1000 Определим количество сухого цемента для приготовления цементного раствора объемом, равным из формулы: Qц = k ц × 1 1+𝑚 × qц × VЦ.Р. , ( ) где: k ц = 1,05 − 1,15 коэффицент, учитывающий потери цемента. qц − плотность цементного раствора VЦ.Р. − обьем цементного раствора m − водоцементное соотношение 0,5 Кондуктор: 1 Q ц = 1,05 × × 1,8 × 63,107 = 79,5 т 1 + 0,5 Эксплуатационная колонна: 1 Q ц = 1,05 × × 1,8 × 164,2 = 206,8 т 1 + 0,5 Необходимый объем воды Vв для приготовления цементного раствора составит: 𝑉в = 𝑚𝑄ц 𝑘ц 𝜌в ( ) где: m − водоцементное соотношение 0,5 𝑄ц − обьем сухого цемента k ц = 1,05 − 1,15 коэффицент, учитывающий потери цемента. ρв − плотность воды Кондуктор: 0,5 × 85600 𝑉в = = 40,7 м3 1,05 × 1000 Эксплуатационная колонна: 0,5 × 197500 Vв = = 94м3 1,05 × 1000 Определим подачу насоса Скорости течения цементного раствора в кольцевом пространстве Vв выбирается исходя из: Скорость движения жидкости в кольцевом пространстве должна быть не менее 1,5 м/с для кондукторов и 1,8 - 2,0 м/с - для промежуточных и эксплуатационных колонн. БеруVв = 1,5 м/с для кондуктора иVв = 1,8 м/с для эксплуатационной колонны и находим требуемую подачу цементировочных агрегатов для обеспечения этой скорости. Кондуктор: Q = 0,785 × Vв × (𝐷с2 − D2кон ) ( ) где: Vв – скорость восходящего потока Dс – диаметр скважины D2кон − внешний диаметр кондуктора. Q = 0,785 × 1,5 × (0,40452 − 0,2452 ) = 0,12 м3 /с = 120 дм3 /𝑐 Эксплуатационная колонна: Q = 0,785 × Vв × (𝐷с2 − D2экс.кол. ) где: Vв – скорость восходящего потока ( ) Dс – диаметр скважины D2экс.кол. − внешний диаметр эксплуатационной колонны. Q = 0,785 × 1,8 × (0,2412 − 0,1682 ) = 0,04 м3 /с = 40 дм3 /𝑐 Для цементировочного агрегата 320М производительность на 4 скорости 14,5дм3/c при диаметре втулки 125мм, а давление =6МПа, т.е заданный режим (по давлению) обеспечится при использовании этого цементировочного агрегата. Определим количество цем. Агрегатов. Кондуктор: n= Q Qi +1 ( ) где: Q – необходимая подача насосов Qi – подача развиваемая 1 цементировочным агрегатом 120 n= +1=9 14.5 Эксплуатационная колонна: n= n= Q Qi +1 ( ) 40 +1=3 14.5 3.4 Находим необходимое число цементосмесительных машин Кондуктор: nc = Qц 𝑉бун ∙Рж где: Q ц − масса сухого цемента Vбун − обьем бункера цементосмесительной машины ( ) Vбун − 14 м3 Pж − масса цемента Pж − 1,2 кг/м3 nc = 80,6 =4 14 × 1,2 Эксплуатационная колонна: nc = nc = Qц 𝑉бун ∙Рж ( ) 209,5 = 12 14 × 1,2 3.5 Определяем продолжительность процесса цементирования Tз = Vц 60×Q где: Tз − время закачки цементного раствора 𝑉ц − объем цементного раствора Кондуктор: 63,107 Тз = = 8,7 мин 60 ∙ 0,12 Эксплуатационная колонна: 164,2 Тз = = 68,4 мин 60 ∙ 0,04 Определяем продолжительность процесса продавливания: Vпж Tпр = 60 × Q где: Tпр – время закачки продавочной жидкости Vпж – количество продавочной жидкости Кондуктор: 30,5 Тпр = = 4,2 мин 60 ∙ 0,12 Эксплуатационная колонна: 52,5 Тз = = 21 мин 60 ∙ 0,04 ( ) Определяем общее время Кондуктор: Тз + Тпр + 15 = 8,7 + 4,2 + 15 = 27,9 мин Эксплуатационная колонна: Тз + Тпр + 15 = 68,4 + 21 + 15 = 104,4 мин Заключительные работы после цементирования Период ОЗЦ После окончания продавливания тампонажного раствора избыточное давление на устье обсадной колонны следует снизить до атмосферного и в таком положении оставить скважину на установленное время ОЗЦ. В случае негерметичности обратного клапана необходимо вновь создать в колонне избыточное давление, величина которого должна быть на 1,0 –1,5 МПа выше рабочего и закрыть краны на цементировочной головке. В период ОЗЦ следует контролировать и регулировать давление на головке, не допуская его роста более 1,5 МПа с записью в буровом журнале времени снижения давления и количество жидкости, поступившей из колонны. После прекращения роста давления необходимо снизить избыточное давление в колонне, до атмосферного. По окончании цементирования обсадных колонн, перекрывающих пласты с АВПД и газовые горизонты, а также в скважинах склонных к газоводонефтепроявлениям, на период ОЗЦ рекомендуется герметизировать заполненное до устья затрубное пространство и обеспечить дежурство цементировочного агрегата, обвязанного с устьем скважин. Запрещается производство работ, связанных с разбуриванием цементных стаканов и элементов технологической оснастки в колоннах, перекрывающих пласты с АВПД или продуктивные горизонты до окончания установленного времени ОЗЦ и монтажа на устье скважины противовыбросового оборудования. Продолжительность времени ОЗЦ должна устанавливаться в зависимости от статической забойной температуры Тзаб.ст. и составлять при Тзаб.ст. время ОЗЦ определяется по принятым нормам: 16 ч. – при цементировании кондукторов и промежуточных колонн; 24 ч. – при цементировании эксплуатационных колонн