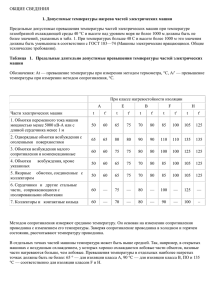

МДК.01.03. Технологические процессы и оборудование производства ЭТИ (Технология) ГЛАВА I «Характеристика технологии электромашиностроения». Параграф №1 Особенности технологии электромашиностроения. 1. Многономенклатурность выпускаемых изделий: мощность выпускаемых изделий колеблется от нескольких Ватт до сотен Мегаватт. Поэтому конструкция отличается большим разнообразием. 2. Серийность производства. 3. Специализация заводов на определенном типе электрических машин и аппаратов. 4. Использование общих типовых процессов машиностроения. 5. Наличие специфических технологических процессов (примеры: литьё, ковка, штамповка, обработка резаньем, покрытие, сборка, покраска). 6. Использование специальных электротехнических материалов. 7. Применение специального технологического оборудования. 8. Для повышения качества и надежности электрических машин необходима широкая механизация и автоматизация всех технологических процессов в том числе сборочных и монтажных. Параграф №2 Типы производства. Существуют три основных типа производства: массовый, серийный и единичный. Они разделяются в зависимости от объема выпуска, регулярности, номенклатуры и трудоемкости изготовления. Для каждого типа производства характерны своя организация производства и характер технологического процесса. 1. Массовое производство – это непрерывно производство однотипных изделий, узкой номенклатуры, в больших количествах в течение длительного времени. Для него характерно применение для обработки деталей специальных станков, полуавтоматов и автоматов, а также автоматических линий. Оборудование в цеха устанавливается по ходу технологического процесса, станки специализируется на выполнение определенных операций, с применением высокопроизводительных приспособлений и специальных инструментов, при этом используются в основном рабочая сила низкой квалификации. Особенно большое значение приобретает контроль в процессе обработки, и чёткость организации работы всех рабочих мест. Пример: конвейерная сборка щеточных узлов электрических машин, или реле контакторов. 2. Серийный тип производства – изготовление ограниченной номенклатуры машин в течение некоторого промежутка времени (месяц/квартал) периодически повторяющимися, и сравнительно большими партиями (сериями). В зависимости от количества машин в партии, серийное производство подразделяется на: мелко, средне и крупносерийное. В серийном производстве используется универсальные и специализированный станки, а также станки автоматы. Используются рабочие средней квалификации, также применяются УСП (Универсальное Сборочные Приспособления). Пример: производство электрических машин. 3. Единичный тип производства – выпускается единичные экземпляры изделий и выпуск их не повторяется или повторяется через определенный промежуток времени. Номенклатура изделий может быть велика, а объем выпуска мал. Для обработки деталей применяется станки, приспособления и измерительный инструмент универсального типа. При этом используются рабочие высокой специализации. Примеры: изготовления турбо/гидрогенераторов. опытных образцов, производство Характеристика типов производства Фактор Единичное Серийное Номенклатура Неограниченная Ограничена сериями Повторяемость выпуска Применяемое оборудование Разработка технологического процесса Квалификация рабочих Себестоимость Не повторяется Универсальное Массовое Одно/Несколько изделий Повторяется Постоянно периодически Универсальное/Частично Специализированное специальное Укрупненный метод Подетально По детально операционные Высокое Среднее Низкое Высокое Среднее Низкое Для определения типа производства введен коэффициент закрепления операции: 𝐾з.о = 𝑂 𝑃 𝑂- число различных технологических операций. 𝑃 – число рабочих мест, на котором оно выполняется. Для массового производства коэффициент равен единице Крупносерийное производство коэффициент равен от единицы до десяти; Среднесерийное производство коэффициент равен от десяти до двадцати; Мелкосерийное производство коэффициент равен от двадцати до сорока; В единичном производстве данный коэффициент не регламентируется. Параграф №3 Производственные и технологические процессы. Технологический процесс – это часть производственного процесса, в результате которого из материалов и полуфабрикатов получают готовую продукцию. Технологический процесс — это последовательное изменение формы, размеров и свойств материала и заготовок в целях получения изделия в соответствие с заданными техническими требованиями и чертежами. Производственный процесс – это совокупность действия людей и орудий производства необходимых на данном предприятии, для изготовления ремонта выпускаемых изделий. Технологический процесс разделяется на: операции, операция состоит из переходов, проходов позиций и приемов. Операция – это часть технологического процесса, выполняемая на одном рабочем месте, чаще всего одним рабочем непрерывно до перехода к следующей операции. Технологический переход – это часть операции, в течение которой остаются неизменными, обрабатываемая поверхность, инструмент и режим работы станка. Для снятия с обрабатываемой поверхности большого слоя металла, переход разделяют на проходы. Технологический проход – это часть перехода, при котором одна и таже поверхность обрабатывается повторно тем же инструментом при сохранении режима работы. Операция может выполняться за один или несколько установок. Установ – это часть операции, выполняемая при одном закреплении детали на станке. Технологическая позиция – это часть операции, выполняемая при неизменном положении, обрабатываемой детали относительно рабочих органов станка. Параграф №4 Виды технологических процессов Виды технологических процессов: единичный, групповой и типовой. Единичный техпроцесс разрабатывается для изготовления или ремонта, изделия одного наименования, типоразмера и исполнения независимо от типа производства. Разработка единичного технологического процесса включает в себя этапы: 1) Анализ исходных данных, и выбор действующего типового или группового техпроцесса. 2) Выбор исходной заготовки и методы её получения. 3) Определение содержания операций, выбор технологических баз, составление технологического маршрута. 4) Выбор технологического оборудования, оснастки, приспособлений и т.д., уточнение последовательности выполнение переходов. 5) Назначение и расчет режимов работы операции, нормирование переходов и операций, определение профессий и квалификации исполнителей, установление требований к технике безопасности. 6) Расчет точности производительности, и экономической эффективности техпроцесса, выбор оптимального процесса. 7) Оформление рабочей технологической документации. Типовой технологический процесс – характеризуется единством содержания и последовательности большинства технологических операций, и переходов для групп изделий с общими конструктивными признаками. Групповой технологический процесс – предназначен для совместного изготовления изделий с разными конструктивными, но общими технологическими признаками, групповые технологические операции и схемы настройки станка, разрабатываются для комплексной детали. По такому технологическому процесс можно обрабатывать любую деталь группы без значительных отклонений от общей схемы. Параграф №5 Техническая документация Состав и правила выполнения технической документации, определяются ЕСКД и ЕСТД (Конструкторская/технологическая). Основное назначение ЕСТД заключается в установлении единых правил технологической документации в зависимости от типа и характера производства. Эти правила обеспечивают взаимообмен технологической документации, между предприятиями, без их переоформления. К технологическим относятся: графические и текстовые документы, которые определяют технологический процесс изготовления изделия и содержит необходимые данные для организации производства изделия. В условиях серийного и массового производства используются следующие документы, основные: Маршрутная карта (МК) – это обязательный документ, предназначенный для маршрутного описания технологического процесса или указания полного состава операций технологической последовательности с указанием данным об оборудовании, материалах и трудовых затратах. Карта технологического процесса (КТП) – документ предназначен для операционного описания технологического процесса, технологической последовательности по всем операциям одного вида формообразования с указанием переходов, технологических режимов, оснащения материалов и трудовых затрат. Операционная карта (ОК) – документ содержит описание операции, с указанием переходов, режимов обработки, и средств технологического оснащения, используется непосредственно на рабочем месте. Технологическая инструкция (ТИ) – содержит описание приемов работы или технологических процессов изготовления изделия и правил эксплуатации средств технологического оснащения. Карта эскизов (КЭ) – содержит карты эскизы, схемы, таблицы необходимые для выполнения технологического процесса или перехода. Комплектовочная карта (КК) – содержит данные о деталях, сборочных единицах и материалов входящих в комплект изделия. Ведомость расцеховки (ВР) – содержит данные о прохождение маршрута изделия, по службам предприятия. Ведомость оснастки (ВО) – содержит перечень оснастки необходимы для выполнения данной технологической операции или процесса. Ведомость материалов (ВМ) – содержит сведения о заготовках нормах расхода материалов и маршруте прохождения изделия. Ведомость деталей к типовому технологическому процесс (ВТП) – содержит перечень деталей, изготовленных по типовому технологическому процессу, с указанием трудовых нормативов, материалов, технологической оснастки и режимов обработки. Комплектность технологических документов зависимости от типа процесса и типа производства. определяется в Налаженная производство может нормально функционировать только при установишься и проверенных, и зафиксированных в документации, технологических процессов. Изменение технологического процесса допускается лишь после тщательной проверки нового варианта технологии, введение которого должно быть проверено организационно по определенному плану с учетом использования деталей, изготовленных по старой технологии. Параграф №6 Технологическая Подготовка Производства Технологическая подготовка производства (ТПП) осуществляется отделом главного технолога, и имеет следующие задачи. 1. Составление технологической документации и обеспечение конструкции изделия. 2. Разработка технологических процессов. 3. Проектирование и изготовление технологической оснастки. 4. Освоение технологических процессов и оснастки в цехах. технологичности Технологическая подготовка производства должна обеспечивать, полную технологическую готовность предприятия к производству изделия высокого качества, в соответствии с заданными техником-экономическими показателями. Она начинается с получения исходных документов на разработку и производства изделия. В зависимости от типа производства, устанавливаются специфические требования к технологической подготовке, далее производится конструктивно-технологический анализ изделий, организационный технический анализ производства, расчёт производственных мощностей, составление производственно-технических планировок, определение материальных и трудовых нормативов, отладка технологических процессов и средств технологического оснащения. Технологическая документация выпускается отделом главного технолога (ОГТ) в соответствии с требованиями единой системе технологической документации (ЕСТД), определяющий порядок разработки, оформление и обращении технологической документации, для изготовления изделий. Создание автоматических систем технологической подготовки производства, позволяет, повысить производительность и качество проектных работ, сократить сроки выполнения работ и повысить качество проектируемых технологических процессов. Технической основой создание и внедрения автоматизированной системы, является унификация технологических процессов и применяемой оснастки на основе типовых и групповых процессов. Технологичность конструкции изделия – это совокупность свойств конструкция изделия, определяющих её приспособленность, к достижению оптимальных затрат при производстве. Эксплуатации и ремонте для заданных показателей качества, объёма выпуска и условий выполнения работ. Виды технологичности: производственная – сокращение затрат средств и времени на технологическую подготовку производства (ТПП), изготовления контроль и испытания. Эксплуатационная технологичность – это сокращение затрат на техобслуживание и ремонт изделия. Факторы, влияющие на технологичность: вид изделия, объем выпуска и тип производства. ГЛАВА II «Механическая обработка деталей электрических машин». Параграф №7 Выбор заготовки. Заготовка – это кусок исходного материала, определенным образом подготовленного к получению поверхности детали, форма и размер заготовки должен быть по мере возможности максимально приближен к форме и размерам детали, в этом случае коэффициент использование материала (КИМ), должен стремиться к 100%. КИМ = мдет → 100% мзаг КИМ зависит от метода получение заготовки и её сложности, вид заготовки влияет на технологичность процесса детали (Расход материала трудоемкость обработки). Он во многом определяется особенностями детали, материалом, механическими свойствам, конфигурацией и размерами. Способы получения заготовок: использование стандартного проката, это наиболее распространённый вид заготовок - прутки, полосы, трубы и т.д. Литьё, ковка и штамповка. Прогрессивные способы получения заготовок (они позволяют снизить КИМ) 1. Точные виды литья (отливают формы сложной конфигурации). 2. Обработка металла давлением. 3. Листовая штамповка (применяется для изготовления сердечника). 4. Порошковая металлургия (постоянные магниты). 5. Сварка. 6. Выдавливание. Требования к заготовкам. Поверхностный слой должен обладать определёнными свойствами, поэтому их подвергают термообработке (нормализация, отпуск, закалка), химическое (травление). Некоторые заготовки подвергаются входному контролю на механические свойства (твердость, размер, марка материала). Поверхность заготовок подвергается очистке или промывки от загрязнения, окалины, ржавчины. Окалину удаляют механическим, химическим и электрохимическим путем. Чтобы из заготовки получить готовую деталь, применяют разные методы обработки, при этом необходимо учитывать технологические возможности, это допустимый припуск на обработку, точность и время обработки. Параграф №8 Механическая обработка валов. Вал является наиболее нагруженной деталью электрической машины, и определяет механическую надежность в эксплуатации, прямолинейность и надежность вала, в значительной степени зависит от технологии обработки и сборки с насаживаемой на него деталями. Классификация валов: 1. По форме внешней поверхности: гладкие (Гладкие валы применяются в микромашинах при диаметре вала не более 5 мм.), ступенчатые (наиболее распространённые, однако перепад ступеней, приводит к увеличению трудоемкости обработки вала). 2. По форме сечения: сплошные (наименее трудоемкие, применяются в машинах малой и средней мощности), полые (используется в машинах спецназначения), составные (применяются в генераторах очень большой мощности. Технология изготовления вала: 1. Заготовку вала получают ковкой или отрезанием от прутка. Ковка применяется для валов с диаметром более 100 мм. При необходимости применяется правка и подрезка торцов. 2. Центровка. 3. Токарная обработка поверхности. 4. Фрезерование шпоночных канавок. 5. Накатка или рефление. 6. Обработка концов вала. 7. Термообработка. 8. Шлифование. 9. Покрытие. 10.Окончательный контроль. Валы электрических машин изготавливают из углеродистой стали марки 45, и наиболее нагруженные валы выполняются из 30ХГСА. Параграф №9 Схема обработки станин. Станина — это основная деталь электрической машины, к которой различными способами крепятся все основные детали и узлы по конструкции и технологии изготовления станины можно разделить: 1. 2. 3. 4. Неразъемные стальные литые; Разъемные отлитые из стали; Неразъемные отлитые из чугуна; Разъемные сварные; 5. Алюминиевые, отлитые под давлением. Неразъемные станины применяются для машин с диаметром корпуса до 1 метра. Разъемные станины делают для удобства монтажа, эксплуатации и транспортировки. Так же по конструкции крепления подшипниковых щитов, станины бывают с внутренним или наружным замком. Замком у станины и подшипникового щита принято называть, поверхности которыми они сопрягаются при сборке. По условиям работы электрических машин, станина должна быть обработана с определенной точностью: посадочные поверхности под подшипниковые щиты растачивают в пределах второго или третьего квалитета точности. Для обеспечения равномерного зазора, между ротором и статором и для нормальной работы подшипников (без перекосов). Поверхности, сопрягаемые с подшипниковыми щитами и пакетом статора, должны быть концентричными, а торцы станины, к которым прилегают подшипниковые щиты должны быть перпендикулярными оси станины. Ось расточенных отверстий должна быть паралельна плоскости лап, в машинах мощностью до 100 кВт, используется внутренний замок. В крупных электрических машинах обычно используется наружный замок это объясняется, более простой обработкой большого диаметра снаружи. Существуют две основные техники обработки станин, которые отличаются базами и используемым оборудованием. В одной из схем обработки приняв за базу для первой операции, торец и наружный или внутренний диаметр станины обрабатывают отверстия станины, также обрабатывают замковые поверхности, которые будут служить базой для последующих операций, такую схему условно называют токарным вариантом. Здесь в основном применяются токарные и карусельные станки. При обработке станин по другой схеме, первая операция фрезерует лапы, сверлят в них отверстия, для из которых дополнительно зенкеруют, так как они будут использованы в качестве базирующих для дальнейшей обработки станин. Первая операция выполняется на продольно-фрезерных станках, в дальнейшем при обработке замковых поверхностей применяются радиальносверлильные станки, поэтому по данной схеме требуется станки типа расточных, поэтому этот вариант называют расточным. Токарный вариант, как более производительный применяется в условиях единичного и мелкосерийного производства. При обработке на универсальном оборудовании станин средних размеров. По расточному варианту, обрабатываются крупные стальные станины, на универсальном металлорежущим оборудовании. Параграф №10 Схема обработки подшипниковых щитов Подшипниковые щиты служат для конструктивного соединения вала ротора со станиной, щиты называются передними со стороны коллектора или контактных колец, и задними со стороны привода. Классификация: по назначению делят на два вида – подшипниковые щиты на лапах (они служат соединительной деталью), и подшипниковые щиты фланцевые (они без лап, являются не только соединительной деталью, но и служат для установки и крепления электрической машины на исполнительном механизме) Заготовки для подшипниковых щитов получают с помощью метода литья из чугуна и алюминия для АД и из стали для ДПТ. От технологичности формы щита зависит удобство и простота формовки, а также качество отливки. При выборе толщины стенок подшипникового щита, необходимо учитывать как условие заливки, так и жёсткость щита при механической обработке. Это особенно важно для щитов большой площадью окон, между которыми остаются узкие перемычки. Толщина стенки чугунного литья должна быть не менее 5 мм. Очень вредными являются резкие переходы от толстых стенок к тонким так как в местах этих резких переходов материал утягивается при остывании, что может привести к образованию раковин и сжиманию тонких стенок. Чтобы избежать деформирования во время обработки тонких и жестких щитов, обычно добавляют ребра жесткости. Требования предъявляемые к подшипниковым щитам 1. Замок и отверстия под подшипник, должны быть концентричны, то есть иметь общую ось, а у фланцевых подшипниковых щитов с этими поверхностями должна быть концентрична так же и присоединительная поверхность (Заточка фланца, которой машина присоединяется к исполнительному механизму) 2. Отверстие под подшипник обрабатываются с высокой точностью и шероховатостью которые назначаются в зависимости от какого класса подшипника они сопрягаются. 3. В подшипниковых щитах особенно в передних, всегда много отверстий число разновидностей отверстий и резьб у них должно быть минимально. Параграф №11 Схемы обработки подшипниковых щитов. Чтоб отверстия под подшипник и замковая поверхность щита были соосны, их обрабатывают с одного установа — это легко выполнить так как они имеют все общую ось вращения, такая схема обработки является основной и применяется на большинстве заводов. Для этого применяются вертикальные токарные полуавтоматы, в них для уменьшения деформации подшипниковых щитов, усилие направляют таким образом чтоб не произошло деформации, поэтому их крепят за специальные приливы. Иногда обработку отверстий выделяют в особую операцию, это позволяет получить правильную геометрическую форму. Сверление отверстий и нарезание в них резьб, в серийном производстве производится на вертикально-сверлильных станках. Параграф №12 Штамповка деталей электрических машин. Исходный материал (электротехническая сталь) в виде рулонов и лент шириной от 500 до 1000 мм на ножницах на мерные полосы, сталь в лентах штампуют на автоматических установках. Самой производительной считается холодная и горячая штамповка. Горячая штамповка – нагретый металл, деформируется и принимает форму штампа под молотом или прессом. Поковки получаемы методом горячей штамповки, по своим размерам и форме близки к готовым деталям, при этом снижается объем обработки на металлорежущих станках. Преимущества горячей штамповки: 1. 2. 3. 4. 5. Простота и высокая производительность; Высокая точность деталей (от 12 до 14 квалитета); Шероховатость поверхности до 𝑅𝑎 = 6.3 мкм; Толщина стенок до 3 мм; Улучшение механических свойств деталей. Холодная штамповка – это один из основных технологических процессов производства электрических машин. Холодная штамповка – это получение деталей без нагрева из листовых материалов. Отличительные особенности: 1. Получение заготовки давлением из листа, полосы или ленты толщиной до 5 мм; 2. Необходимость разрезки листа на полосы; 3. Формообразование детали происходит за счёт применения в качестве оснастки специальных штампов; 4. Основное оборудование — это эксцентриковые прессы. Преимущества холодной штамповки: Высокая производительность; Простота технологического процесса; Высокая точность и постоянство размеров; Малая масса штампуемых деталей при этом прочность и жесткость конструкции высокая; 5. Низкая себестоимость. 1. 2. 3. 4. Недостатки: 1. Шум и монотонность процесса; 2. Затраты на изготовления штамповой оснастки окупается при серийном и массовом производстве. Типовой технологический процесс (ТПП) холодной штамповки: резкая листа на полосы, выполняется на ножницах, штамповка, снятие заусенцев (операция необходима после штамповки, на затупившихся штампах, когда величина заусенцев превышает 0.01 мм, и они могут замкнуть листы пакетов сердечника), обжиг (необходим для снятия наклепа и восстановление физических и механических свойств детали), изолирование. Параграф №13 Типы штампов. При изготовлении электрических машин применяются разные штампы: вырубные – для получения детали из полосы или листа. Пробивные – для пробивки в детали отверстий различных конфигураций. Гибочные – для превращения плоской заготовки в изогнутую деталь. По характеру выполнения операций штампы подразделяются на: простые и комбинированные. Простыми штампами выполняется одна штамповочная операция, например вырубка кружка или пробивка отверстия. Комбинированными выполняется две или несколько технологические различные операции, комбинированные штампы по способу совмещения во времени разделяется на: комбинированные штампы совмещенного действия, в которых изготовление детали производится за один ход пресса несколькими пуансонами при неизменном положение заготовки. Комбинированный штамп последовательного действия, в котором детали изготавливаются несколькими проходами, различными пуансонами при последовательном перемещении заготовки. В массовом и крупносерийном производстве применяются многопозиционные комбинированные штампы, в единичном простые вырубные штампы. Параграф №14 Стойкость штампов. В процессе штамповки, рабочие части штампа изнашиваются их режущие кромки постепенно закругляются, теряя режущие свойства особенно интенсивно срабатывается матрица. При работе с затупившимся штампом на поверхности штампуемой детали, прилегающие к матрице, появляется заусенец величина, которого растёт вместе с затуплением режущих кромок матрицы. Снятие заусенцев необходимо после штамповки на затупившихся штампах, когда величина заусенцев превышает величину 0.01 мм, и они могут замкнуть листы пакетов сердечника. Способы снятия заусенцев: химический, термический, прокатывание, механический. При появлении заусенцев размер, которых превышает допустимые, штамповку деталей прекращают, и штамп отравляют на заточку. При заточке на шлифовальном станке, с поверхности матрицы снимают слой металла до появления острой режущей кромки. Способность штампа, штамповать детали по заданным чертежом размером и без заусенцев или с заусенцами высота, которых не превышает допустимые – называют стойкость штампа. Стойкость штампа измеряется количеством отштампованных деталей, различают полную стойкость и стойкость штампа между переточками. Стойкость штампа между переточками определяется количеством отштампованных деталей считая с момента установки нового или заточенного штампа до появления деталей с браком по размерам или недопустимой высоте заусенцев. Полная стойкость штампа измеряется количеством отштампованных им деталей до полного износа рабочих частей штампа. Полня стойкость зависит от стойкости между переточками и количество переточек. Количество переточек зависит от высоты части матрицы, которая сошлифовывается в процессе переточек. На стойкость штампа влияют: 1. 2. 3. 4. 5. 6. 7. Материал и качество термообработки; Конфигурация штампуемой детали; Механические свойства и толщина штампуемой детали; Конструкция штампа; Состояние пресса; Качество изготовления и заточки штампа; Сорт смазки. Параграф №15 Технологичность конструкции листов сердечника От формы пазов в значительной степени зависит трудоемкость изготовления штампа и срок его службы, в идеале пазы прямоугольной формы должны иметь скругления — это повышает стойкость штампа. Для наиболее распространенных статоров и роторов асинхронных двигателей малый и средней мощности обычно применяют полузакрытые пазы с прорезями для вкладки проводников всыпной обмотки, наиболее простой для изготовления штампа является круглая форма вентиляционных отверстий в диаметре от 18 до 30 мм, при этом они должны быть равномерно распределены по окружности. Диаметры окружности на котором расположены отверстия должен быть выбран таким чтоб расстояние между вентиляционным краями отверстия и до угла шпоночной канавки было максимальным (не более 5 мм). При сборке сердечника шихтовочные знаки во всех листах должны совпадать чтобы все листы ложились той стороной которой они вышли из-под штампа. Шихтовочный знак не должен располагаться диаметрально противоположно шпоночной канавке, при этом форма знака обычно полукруглая радиусом от 1.5 до 2 мм. При назначении классов точности для размеров штампованных листов, следует различать внутренние и посадочные поверхности, внутренние размеры относятся к пазам и вентиляционным отверстиям, а посадочные определяют отверстие в листах ротора под вал и внешнюю окружность в листах статора. Параграф №16 Типы сердечника. Сердечник электрической машины является частью магнитной цепи на периферии которого расположена обмотка. Пакеты сердечников изготавливаются из специальной электротехнической стали, обладающей благодаря присадке кремния невысокими удельными потерями с целью уменьшения потерь на вихревые токи пакеты сердечников набираются из отдельных листов электротехнической стали толщиной 0.5 мм, а главных полюсов из конструкционной стали “Ст2” толщиной от 1.5 до 2 мм. К технологии изготовления сердечников необходимо строить таким образом чтобы в процессе обработки и сборки не ухудшались их магнитные свойства, и был получен монолитные пакеты в котором не должна подвергаться повреждениям изоляция обмоток как при укладке, так и при эксплуатации. В крановых электродвигателях пакет сердечника статора шихтуется непосредственно в станину в котором после опрессовки на гидропрессе запирается кольцевыми шпонками. Пакеты сердечников в фазных роторах и якорей машин постоянного тока собираются непосредственно на вал. Сердечники главных полюсов небольших размеров скрепляются небольшими заклепками, но иногда этого недостаточно для предания сердечнику необходимой жёсткости в пакет запрессовываются металлические стержни, в стержне предусмотрены отверстия с резьбой для крепления полюса к оставу. При изготовлении сердечника особое внимание должно быть обращено на качество поверхности пазов пакетов, в которые укладывается обмотка. Заусенцы и отдельно выступающие листы в пазе могут послужить причиной повреждения и пробоя изоляции обмоток (особенно для всыпных обмоток). Нарушения изоляции обмотки может произойти так же за счёт перемещения листов сердечников в процессе работы машинах в результате не плотной спрессовки пакета или большого распущения зубцов крайних листов. Для предохранения обмоток от повреждения принимаются следующие конструктивно-технологические меры: После опрессовки пактов листов сердечников гидравлическим прессом их сжатое состояние обеспечивается запорными скобами или кольцевыми шпонками у статора и нажимными шайбами у роторов и якорей. Для уменьшения величины распущения листов с торцов пакета устанавливается несколько (4-5) листов толщиной 1 мм и применяется ступенчатая опрессовка пакета. В начале пакет спрессовывают полным расчётным давлением, при этом давление пресса передаётся пакету через технологическую оправку, которая перекрывает и зубцы листов затем уменьшенной величиной давления насаживается нажимная шайба и пакет спрессовывается. Параграф №17 Отжиг и изолирование листов сердечника. При штамповке листов сердечника из-за пластической деформации структура металла вдоль периметра вырубки изменяется, а в результате искажения кристаллической решетки поверхностные слои металла упрочняются это явление называется наклеп. При этом наклеп значительно ухудшает магнитные свойства сердечников, увеличиваются удельные потери и т.д. Ухудшение магнитных свойств в зависимости от ширины зубцов, может составлять от 10 до 500%. Восстановление магнитных свойств может быть произведено путем химико-термической обработки, отжиг в печах с защитной атмосферы. Изолирование сердечника. Изоляцией листов сердечника служит лаковая пленка бакелитового или масляно-глифталевого лака №202. Наносимая на боковые поверхности в специальных лакировальных машинах. Изолировка листов достигается также с помощью оксидной пленки, получаемая в результате оксидации листов. Не подвигается изолировка листы сердечников фазных роторов, двигателей небольшой мощности. Сердечники короткозамкнутых роторов можно изолировать только оксидной пленкой, потому что лаковая выгорает при заливке алюминия в пакет сердечника. Лакированные листы контролируют внешним осмотром, поверхность должна быть сухой, твердой и не давать отлипа. Параграф №18 Основные операции изготовления листов сердечника. Первая операция - ориентирование листов сердечников по шпоночной канавке и шихтовочному знаку. Шихтовочный знак делается на внутреннем диаметре (у якорей и ротором), а у статоров на внешнем. Несмотря на различное конструктивное исполнение все станки для ориентирования листов сердечника, можно разделить по расположению шихтовочной оправки на два вида: с вертикальной осью вращения и горизонтальной осью вращения. На вращающиеся насадку набрасываются листы сердечника, и они вращаются до тех пор, пока шпоночная канавка не совпадет со шпонкой, после этого лист попадает на оправку. Набрав нужное количество листов, их снимают с оправки и передают на следующую технологическую операцию. Шихтовка пакета сердечника якорей, фазных роторов, шихтуется непосредственно на вал, пакеты короткозамкнутых роторов и статоров на технологическую оправку. На чертежах обычно указывается длина пакета или его вес, а в спецификации количество листов. На длину пакета сердечника влияют величина заусенцев, неравномерность лакового покрытия и усилия спрессовки пакета. Применяются два способа сборки пакета: по весу и по длине. При этом в дальнейшем при опрессовки пакета на гидропрессе листы снимаются или добавляются при необходимости. Для шихтовки применяются специальные пневматические прессы, при большой длине сердечника шихтовка производится, не только по внутреннему и внешнему диаметру, но и по пазам. При шихтовке сердечника не удаётся получить монолитный пакет так как усилия пневматического пресса для этого недостаточно поэтому сердечники дополнительно спрессовывают на гидравлическом прессе имеющим большее давление. Параграф №19 Типы коллекторов и технические требования к ним По расположению рабочей поверхности разделяются на: Цилиндрические (более распространенные); Торцевые (применяются в специальных электрических машинах). По способу закрепления медных и миканитовых пластин разделяются на: Коллекторы с креплением стальными конусами и втулкой; Коллекторы на пластмассе. Коллектор представляет собой наиболее сложный и ответственный узел машины. Это объясняется конструкцией кольца, состоящего из большого количества медных пластин, чередующихся с изоляционными прокладками. На коллектор влияют большие силовые явления из-за действия центробежных сил и температурных изменений. Коллектор должен обеспечивать хорошую коммутацию при работе машин постоянного тока. При разработке технологических процессов изготовления коллектора необходимо обеспечить монолитность конструкции и способность сохранять геометрическую форму в течение всего эксплуатационного периода. Коллекторы со стальными втулками называются арочными, а коллекторы с бандажными кольцами клиновые. По конструкции медных пластин коллекторы также различаются. Медные коллекторные пластин изготавливаются с «петушками», выполненными в одно целое с пластинами или с отдельными петушками, припаянными к пластине. Применение коллекторных пластин с отдельными петушками позволяет сэкономить значительное количество меди, однако конструкция становится менее прочной. Технические требования, предъявляемые к коллекторам: Монолитность конструкции; Способность сохранять геометрическую форму в условиях нагрева электрической машины; Равномерная и без перекосов расположение медных миканитовых прокладок по окружности коллектора. пластин и Параграф №20 Изготовление коллекторных пластин, коллекторных прокладок и миканитовых манжет. Коллекторные пластины изготавливаются из холоднотянутой меди трапецеидального сечения марки М1. Для скоростных машин постоянного тока применяется кадмиевая медь (с содержанием кадмия 1%, а для некоторых с присадками серебра и циркония). На заводы коллекторную медь привозят в виде полос длиной от 1,5 до 3,5 метра. Технологический процесс изготовления медных коллекторных пластин состоит из: резки или штамповки; фрезерование или лужение шлица; контрольных операций. Коллекторную медь на предприятиях получают в виде полос длинной от 1,5 до 3,5 м. в зависимости от толщины пластины и типа производства заготовки получают резкой полосы на горизонтально-фрезерных станках или штамповкой в штампе на эксцентриковых прессах. Штамповка более производительна, потому что дает возможность получить отходы меди в виде массивных кусков, а не в виде стружки смешанной с миканитовой крошкой. При этом КИМ повышается. После штамповки или резки пластины имеют заусенцы, кривизна и другие дефекты. Заусенцы должны быть упилены, а пластины выправлены. Правка пластин производится или на стальной плите ударами медного молотка, или специальным штампом на фрикционном прессе. В коллекторных медных пластинах с петушками, выполненными в одно целое с пластинами, должен быть профрезерован шлиц для вкладывания проводников обмотки. Также эти шлицы могут быть профрезерованы одной операцией в сборном коллекторе. Медные коллекторные пластины изолируются между собой прокладками, которые изготавливаются из материалов: миканита, слюдинита, слюдопласта. Коллекторный миканит выпускается в виде листов от 0,4 до 1,5 мм (КФШ, КФГ, КФГС, КФА). Последние два применяют для изготовления коллекторов высоких классов нагревостойкости (от 180 до 200). Ф – флогинит; Ш – шеллак; Г – глифталевая смола; А – аммоний При нагреве в результате запечки склеивающего вещества материал пластины уменьшаются в толщине («садится»). Слюдинит и слюдопласт более эластичны и равномерны по толщине, имеют равномерные электрические свойства, меньшую усадку и расслаиваемость при резке, значительно дешевле миканита. При это у слюдинита механическая прочность меньше, чем у слюдопласта. По своей конструкции миканитовые манжеты бывают цельными или составными из отдельных сегментов. Как цельные манжеты, так и отдельные сегменты состоят из нескольких слоев формовочного миканита, склеенных связующим веществом и отпрессованных при большом давлении и большой температуры. ГЛАВА III «Общие вопросы обмоточно-изоляционного производства». Параграф №23 «Изделия, изготавливаемые в обмоточноизоляционных цехах» Обмотки электрических машин, изготавливаемые в обмоточноизоляционных цехах электромашиностроительных заводов там же, изготавливают меканитовые манжеты коллекторов и производят изолировку металлических деталей. Существуют следующие группы операций по изготовлению катушек: заготовительные (резкая изоляция, резка и правка медных шин, изготовление выводных концов), группа операций по намотке и в результате выполнения которых, катушке придается соответствующая форма, по изолировке, по пропитке и сушки катушек, по контролю и испытанию катушек. Оборудование, которое применяется в обмоточно-изоляционных цехах: Ручные и механизированные ножницы для обмотки и изоляции; Медерезательные станки для резки и правки медных шин; Различные намоточные и формовочные станки; Изолировочные головки; Ванные и автоклавки для пропитки обмоток; Печи для сушки катушек Параграф №24 «Классы нагревостойкости изоляционных материалов» Нагревостойкость – это способность изоляции без ухудшения изоляционных свойств выдерживать высокой температуры при работе машины в нормальных условиях эксплуатации в течение длительного времени. Класс нагревостойкости Температура Y 90 A 105 E 120 B 130 F 135 H 180 C >180 Нагревостойкость изоляции определяется не только родом материала, но и зависит от лаков, которыми она пропитывается по этому каждому классу соответствует пропиточные лаки конкретной нагревостойкости. Класс нагревостойкость класса A соответствует материалы текстильноцеллюлозные материалы на основе хлопка шёлка, картона, пропитанные лаками на основе натуральных смол и битумными компаундами. Пример: изоляция эмаль проводов. Класс нагревостойкости B соответствует материалам слюды и слюдинитов, стекло и асбесто-волокнистым материалам, для пропитки применяются лаки на основе синтетических и натуральных смол. Класс нагревстойкости F соответствует материалы слюды и стекловолокнистые асбестовые материалы, пропитываемые смолами и лаками эпоксидными, термореактивными полиэфирные и кремнийорганические. Класс нагревостойкости H соответствует материалам слюды и стекловолокна пропитываемые кремнийорганическими лаками. Параграф №25 Материалы, применяемые при изготовлении обмоток Широкое применение органических и не органических полимеров с повышенными электрическими и механическими характеристиками и нагревостойкостью, а также повышение качества и более широкое внедрение пропиточных составов без растворителей. Разработка новых марок с более высоким классом нагревостойкости все это является основным в развитии электроизоляционных материалов. Обмоточные провода – изготавливаются из меди и алюминия с волокнистой, эмаль-волокнистой и эмалевой изоляцией. Виды проводов Эмалированный Эмальволокнистой С волокнистой A (120°) ПЭВ-1 ПЭВ-2 ПЭВА ПЭА ПЭЛБО ПЭЛЛО ПЭВЛО ПБД АПБД Классы нагеровстойкости E (120°) B (130°) F (155°) H (180°) C (>180°) ПЭВТА-1 ПЭВТА-2 ПЭТВ ПЭТВА - ПНЭТ ПЭТЛО - ПЭТКСОТ - - - - ПСД ПСДТ АПСД ПСДК ПСДКТ - Изоляционные материалы – в качестве основных изоляционных материалов применяются электрокартон, лакоткани, стеклоткани, пленки из синтетических материалов, пленки из синтетических материалов, стеклоленты, материалы на основе слюды. Лакоткани и стеклолакоткани применяются в качестве основной изоляции обмоток нагревостокости класса А, а в сочетании с картоном в качестве пазовой изоляции. Для пропитки обмоток применяются лаки масло-битумные, масляноглифталевые, термореактивные, водные-эмульсионные, кремневыйорганические. Кроме лаков для пропитки катушек, используют термопластичные битумные компаунды не содержащие растворители и твердеющие при охлаждении. Разные лаки иногда разбавляют органическими растворителями ксилол, толуол, вайтспирит. Параграф №26 Заготовительные работы Резка изоляции. Изоляционные материалы применяемы при изготовлении обмоток и в качестве пазовой изоляции на заводы поступает в листах и рулонах. Листовую изоляцию разрезают на механизированных ножницах, рулоны на отдельные полосы часто разрезают на гильотинных ножницах с автоматической подачи материала в зону резки. Правка и резка проводов прямоугольного профиля. Одновитковые катушки якоря и стержневые обмотки электрических машин изготавливают из медных изолированных и неизолированных проводов прямоугольного профиля. Заготовки для таких обмотках служат, прямые проводники соответствующей длины, заводы их получают в виде бухты. Правка и резка проводов происходит на медерезательных станках. Изготовление выводных концов. Выводные концы изготавливают из гибкого кабеля с изоляцией в зависимости от класса нагревостойкости. Медные выводные пластины изготавливают из шинной меди толщиной 1 мм, затем отрезают на ручных ножницах, затем пластине на шаблоне придают соответствующую форму. К концу пластины, к которой будет припаяна провод катушки штампам придаётся U образная форма. У второго конца пробивают соединительное отверстие и конец облуживают. Параграф №27 Типы обмоток и области их применения. В электрических стержневые обмотки, изготовления. Обмотка электрической машины машинах применяются всыпные, шаблонные и отличающиеся конструкцией и технологией является одной из наиболее важных частей и к ним предъявляются особые требования электрической и влагостойкости. механической прочности нагревостойкости и Всыпные обмотки наматываются из круглого изолированного провода, на станках на специальные шаблоны, форма с точными установленными размерами они не имеют, а укладываются в полузакрытые пазы сердечников через узкие шлицы. Всыпную обмотку имеют статоры низковольтных машин мощностью от 0,6 до 100 кВт, фазные роторы до 10 кВт, и якорях машин постоянного тока до 10 кВт. Шаблонные обмотки – изготавливают из круглых изолированных и прямоугольных проводов различных размеров. Шаблонным обмоткам придаётся определенная форма, проводники её изолируются общей изоляцией и в таком виде катушки укладываются в пазы сердечника, пазы открытые и полуоткрытые, так же шаблонные обмотки называются жесткими или формованными. Применяются в машинах мощностью более 100 кВт, для увеличения электрической надежности на каждый проводник накладывают дополнительную витковую изоляцию. Шаблонную обмотку из прямоугольных проводов имеют также фазные роторы мощностью от 10 до 100 кВт. Стержневые обмотки применяются в электрических машинах мощностью более 100 кВт, их вставляют в полузакрытые пазы, стержни таких обмоток изготавливают из медных проводов прямоугольного сечения, с одного конца у стержня изгибается лобовая часть, к другому концу форма лобовой части придается непосредственно после укладки стержня. Параграф №28 Способы изолировки. Все проводники обмотки должны быть изолированы друг от друга и от корпуса машины, в зависимости от типа обмотки. Роль межвитковой изоляции выполняет изоляция самого провода, изоляция, которая отделяет проводники обмотки от корпуса называется корпусной. Корпусная изоляция может быть гильзовой или непрерывной. В полуоткрытых и открытых форма паза, прямолинейная часть проводов с гильзовой изоляцией обматывают несколькими слоями изоляционного материала. Гильзовая изоляция простая в исполнении, и занимает мало места в пазу, но её можно применять в машинах не большее 660 Вольт, если более, то используют сплошную изоляцию. Способы обматывания проводников и катушек обмотки – в разбежку, встык, внахлестку. а. – в разбежку, изоляционный слой не образуется, поэтому этот способ применяется только для стягивания витков катушки, и удержания слоев гильзовой изоляции. Применим дня нанесения бандажа. б. – встык, непрерывный изоляции не получается так как в местах стыков могут быть оголенные участки катушки, изолирование проводников встык применяется только для защиты пазовых частей катушки. в. – внахлестку, образуется основная изоляция катушки или стержня при этом перекрывая предыдущий виток, на одну треть, на две трети, одну второй, её ширины, при этом толщина изоляции увеличивается. Параграф №29 Назначение и способы пропитки. Сущность пропитки состоит в удалении влаги из пор изоляционных материалов, заполнении их жидким лаком и сушки лака для его затвердевания. Назначение пропитки обмоток: 1. 2. 3. 4. 5. 6. Создание электрической прочной изоляции; Увеличение механической прочности обмоток; Улучшение теплопроводности обмоток; Повышение нагревостойкости изоляции; Повышение влагостойкости; Повышение химической стойкости. Применяемые материалы: При выборе пропиточного лака учитывают класс нагревостойкости изоляции обмотки. Для нагревостойкости класса B: применяют лак МЛ-92, компаунды КП-34. Для класса изоляции F: применяют лак ПЭ-933, компаунд КП-103. Для класса нагревостойкости H: применяют компаунд КО-916К, КО-964Н. Пропиточные лаки содержат в своём составе пленкообразующие и растворители, которые в процессе сушки улетучиваются. Компаунды – это механические смеси из электроизоляционных материалов, не содержащие растворители. Лаки и эмали состоят из основы и растворителя, быстро сохнут и образуют блестящую пленку. Технологический процесс пропитки: 1. Предварительная сушка, для удаления влаги из пор изоляционных материалов. Не требуется если у роторов и статоров имеется эмалевая изоляция проводов. 2. Пропитка на оборудовании зависящим от способа пропитки. 3. Сушка необходимая для удаления растворителя и затвердеевания лака. 4. Контроль внешнего вида, измерения сопротивления изоляции, электрических параметров обмотки на специально оборудованном месте. Способы пропитки 1. Погружение (окунание). Обмотку погружают в ванну с лаком, после стекания лишнего лака производят сушку. Недостаток – большая трудоемкость, большой расход лака, необходимость удалять лак с выводных концов. Достоинство – простота реализации. 2. Пропитка под давлением. Применяется специальное оборудование: автоклав, создается повышенное давление потом понижается до атмосферного, и так несколько циклов. Этот способ обеспечивает проникновение лака в узкие глубокие поры. 3. Пропитка в вакууме осуществляется вместе с сушкой, достаточно эффективный способ. 4. Струйный(капельный) применяется специальный установки с программным управлением, достоинство метода: сокращение длительности пропитки и сушки, отсутствие необходимости зачистки от лака выводных концов, малые потери пропиточного состава, хорошее заполнение обмотки, небольшие производственные площади, снижение расхода электроэнергии. Параграф №30 Способы сушки. Температуру сушки устанавливают не ниже 100 градусов цельсия, и не выше теплостойкости изоляции. Продолжительность сушки устанавливают опытным путём. 1. Конвекционная сушка. Нагретым воздухов производится в печах с электрическим нагревом с естественной или принудительной циркуляцией воздуха. При температуре от 50 до 200 градусов цельсия, в зависимости от материала покрытия. Достоинства – простота. 2. Радиационная сушка инфракрасными лучами является наиболее прогрессивной, в качестве источников инфракрасного излучения применяют генераторы в виде трубчатых или панельных нагревателей или специальных ламп накаливания, температура сушки около 400 градусов. Сушка начинается с поверхности металла и распространяется к внешней поверхности покрытия, что обеспечивает улетучивание растворителя из покрытия. Преимущества – отсутствие потерь тепла на нагрев воздуха, уменьшение времени сушки. 3. Индукционная сушка применяется для деталей из металла в которых индуцируются вихревые токи, поэтому сушка происходит за счёт тепла возникающее внутри деталей. В качестве источника электромагнитных колебаний, применяется переменный ток, питающий индукторы, конструкция индуктора должна соответствовать конфигурациям и размерам деталей. Преимущества – сокращается время сушки улучшается качество покрытия. 4. Вакуумная сушка применяется в вакуумных сушильных печах, с электрическим обогревом они называются автоклавом. При такой сушке удаляется не только влага, но и часть воздуха, с этим увеличивается заполнение обмоткой лаком, уменьшается время сушки, снижается температура сушки. 5. Токовый способ, это сушка теплом при по детали электрического тока, применяется при капельной пропитке. Параграф №31 Пайка При изготовлении электрических машин токоведущие части соединяют при помощи пайки или сварки. Пайка – это процесс соединения металлов при помощи легкоплавкого металла или сплава, называемого припоем. Для пайки соединяемые поверхности деталей очищают от окислов, жировых и других окислений и нагревают до определенной температуры, при этом указанные поверхности остаются в твердом состоянии. Между спаиваемыми вводится расплавленный припой, который смачивая их прочно скрепляет соединяемые части после затвердевания и охлаждения. Припои для пайки, в зависимости от температуры плавления. Припои разделяются на мягкие и твердые. К мягких припоям относятся: олово и сплавы олова со свинцом (ПОС90, ПОС-61, ПОС-50, ПОС-40, ПОС-30, ПОС-18) цифра обозначает процент содержания олова. ПОСы имеют низкую точку кристаллизацию (183 градуса), наиболее прочные и технологичные 61 и 50, высокой коррозийной стойкостью явятся 90. Твердые припои имеют температуру плавления от 600 до 850, наиболее распространённые сплавы на основе серебра (Пср-2,5; ПМФ-7 меднофосфористый припой). Флюсы для хорошего смачивания расплавленным припоем, сильно загрязненные поверхности сначала зачищают механические напильником или шкуркой, а для удаления с поверхности пленки окислов применяют различные флюсы в виде порошком, паст и растворов. Для мягких припоев применяется канифоль, для твердых припоев флюс применяется в виде буры в порошке. Параграф №32 Сварка соединений в обмотках. Сваркой называется способ соединения металлов за счёт местного расплавления соединяемых частей, расплавление металла производится за счёт тепла электрической дуги (Электросварка), или тепла образующегося при горении газа – это газовая сварка. Соединения, получаемые методом сварки неразъемные. У некоторых двигателей методом сварки соединяются выводные концы обмоток якорей с петушками коллектора и межкатушечных соединений всыпных обмоток асинхронных двигателей. Концы катушек подлежащие сварки, сначала скручивают между собой, затем к одному концу сварочного аппарата подводят концы обмотки, а другой конец соединяют с угольным электродом. При касании электродом к концам свариваемых проводов, возникает электрическая дуга, которая оплавляет концы проводов соединяя их в единое целое. При сварке необходимы защитные очки. Обычно сварка происходит за доли секунды иначе может произойти пережёг металла. Тогда соединение становится хрупким и может произойти облом в месте сварки при сборке схемы. Параграф №33 Лужение Лужение — это процесс нанесения на металлическую поверхность детали тонкого защитного слоя не окисляемого металла, предохраняющего деталь от коррозии, и служащий подготовкой к следующей пайки. Чтобы получить неокисляющийся контакт на станинах лудят места для присоединения заземления и кабельных наконечников. Так же при подготовке под пайку облуживают выводные концы катушек машин постоянного тока. Шлицы коллекторных пластин, выводы контактных колец фазных роторов. Обычно детали облуживают тем металлом, который будет применяться при пайке в качестве припоя, если применяется медный-фосфористый припой, то поверхность не облуживают. Существуют два способа лужения: гальваническая и горячая. Гальваническое лужение выполняется в ванных с электролитом анодом при этом является электрод из предназначенного для лужения металлом (оловом, кадмий) а на место катода подвешивается деталь, подвергающаяся лужению. Толщина слоя при гальваническом лужении пропорционально времени нахождения детали в электролите под действием тока. При горячем лужении детали опускают в ванную с расплавленным припоем и выдерживают в ней в течении времени необходимого для разогрева детали под лужением. На вынутой из ванной детали виден слой полуды. Параграф №34 Изготовление катушек якорей машин постоянного тока. Одновитковые катушки якорей изготовляют из медных проводов прямоугольного сечения. Для катушек электрических машин с изоляцией класса А применяют изолированные провода марок ПБД и ПЭВП, а для машин класса В катушки изготовляют из неизолированных медных проводов и проводов, изолированных стеклянной изоляцией марки ПСД. Процесс изготовления катушек из голых медных шин очень трудоемкий, так как на каждый проводник необходимо наложить витковую изоляцию из микаленты, что обычно делают вручную. За последнее время неизолированные провода вытеснены проводами марки ПСД. В катушках якоря электрических машин с изоляцией класса H применяют провода марок ПСДК и ПСДКТ. Технологический процесс изготовления одновитковых катушек якорей состоит из нижеописанных основных последовательно выполненных операций. Форму катушки, предусмотренную чертежом, получают в результате выполнения операций. Форму катушки, предусмотренную чертежом, получают в результате выполнения четырех гибочных операций: формовки головки, разводки лобовых частей и формовки верхней и нижней полукатушек (две операции). После формовки завершающими операциями изготовления катушек являются операции изолирование проводников, контроля и упаковки. Параграф №35 Типы катушек полюсов. Катушки полюсов, являющиеся в электрической машине обмотками возбуждения, разделяют на: катушки главных и дополнительных полюсов машин постоянного тока и катушки полюсов синхронных машин. В зависимости от схемы включения катушки главных полюсов бывают с обмоткой: параллельной (шунтовые), с последовательной обмоткой (сериесные) и смешанной (компаундной). Катушки с параллельной обмоткой изготавливаются из круглого или прямого изолированного провода, катушки с последовательной обмоткой из прямоугольного неизолированного провода. Катушки со смешанной обмоткой состоит из двух катушек с параллельной и последовательной обмоткой. Наматываются эти катушки раздельно, затем собираются вместе, изолируются, затем пропитываются и так далее. Катушки дополнительных полюсов наматываются из изолированных круглых и прямоугольных проводов или из голого прямоугольного провода, наматываемого на ребро. Катушки главных полюсов с параллельной и последовательными обмотками могут быть каркасными и бескаркасными. Катушки дополнительных полюсов бывают только бескаркасные. Каркасные катушку наматываются на стальной каркас, вместе с которым проходят все дальнейшие операции и насаживаются на сердечник полюса. Намотка бескаркасных катушек производится на специальные шаблоны, которые служат только для этой операции. При сборке бескаркасных катушек с сердечником полюса, для предохранение корпусной изоляции катушки от повреждения, между сердечником полюса и катушкой вставляют металлический или картонный фланец. В основном в электрических машинах применяют бескаркасные катушки. С технологической точки зрения по общности приемов основных операций изготовления, катушки полюсов можно разделить на: 1. Катушки полюсов, изготовляемые из круглого и прямоугольного изолированного провода; 2. Катушки главных полюсов, изготовляемые из прямоугольного голого провода, намотанный плашмя; 3. Катушки дополнительных полюсов, изготовляемые из прямоугольного голого провода намотанные на ребро. Упрощенно технологический процесс изготовления катушек состоит из: 1. Намотка; 2. 3. 4. 5. 6. 7. Припайка выводов; Изолировка; Пропитка и сушка; Контроль; Покраска; Упаковка. Параграф №37 Катушки полюсов, изготовляемые из круглого и прямоугольного изолированного провода. Для тяговых и крановых двигателей постоянного тока, катушки главных полюсов с параллельной обмоткой, изготавливают весом от 1 до 100 кг, и наматывают круглыми изолированными проводами диаметрами от 0.3 до 1.5 мм2, число колеблется до 5 тысяч. Для этого применяют намоточные станки различных мощностей и габаритов, которые наматывают на шаблоны полюсных катушек. Основные операции: 1. Выгибка катушек, производится в специальном шаблоне на пневматическом прессе; 2. Изолировка и пропитка катушек, катушка имеет ступенчатую форму поэтому на неё накладывают изоляционные прокладки, а неровности вокруг выводов выполняют замазкой; 3. Опрессовка отверстия, зачистка выводных концов; 4. Маркировка и контроль, маркируют катушки белой эмалью, обязательно проставляют буквы, обозначающие начало и концы обмотки и номер чертежа. Контроль катушек заключается в проверке габаритных размеров, активного сопротивления, количество витков, и в отсутствия межвитковых замыканий Параграф №38 Катушки полюсов, изготовляемые из голого медного провода, намотанный плашмя; Такие катушки, наматываемые плашмя, бывают однослойными и двухслойными. Однослойные катушки являются составной частью катушек со смешенным возбуждением. Такие катушки наматываются на станках на шаблоны, виток на виток. Одновременно с намоткой медных шин, наматывается асбестовая лента служащая межвитковой изоляцией. Количество витков в катушке, определяется по счётчику, установленному на станке, и чуть не домотав последний виток, станок останавливается и проводится припайка выводных концов из кабеля. После припайки станок включают и доматывают недостающие пол-оборота. Отверстия катушек из шинной меди травят не один, а два раза так как первые витки катушек, наматываются с меньшим натяжением чем последующие. В процессе нагрева изделия при сушке, происходит перераспределение напряжений, в результате чего первые витки деформируются, и отверстия катушки уменьшаются. Поэтому второй раз окно катушки правят, после второй пропитки, данные катушки окунаются в лаки, более сложные методы пропитки применять, нет необходимости. Параграф №39 Изготовление катушек из голого медного провода, наматываемого на ребро. Из числа полюсных катушек, катушки дополнительных полюсов являются самыми компактными, а так как в них нет пустот, заполняемых замазкой то они лучше отводят тепло от медных шин. Изоляцией между витками этих катушек, являются прокладки толщиной 0.3 мм. В качестве изоляции также применяются микаленты и стеклянные ленты, пропитанные лаками соответствующими классами изоляции. Основные операции изготовления: 1. Намотка катушек, они наматываются на специальных намоточных станках. Оснащённых приспособлениями для предохранения от скручивания шины при гибки её на ребро. 2. Отжиг катушек, для устранения утолщения катушки они подвергаются прессовки, но для начала надо её обжечь. Обжигают в печах с автоматической регулировкой температуры в пределах от 600 до 620 градусов цельсия, в течение 30-40 минут. Затем их замачивают, а затем отпускают в 5% раствор серной кислоты для удаления с поверхности меди окислённой пленки. 3. Прессовка катушки, катушки прессуют на гидравлическом прессе дважды. Первый раз для устранения утолщений в местах изгиба шины, второй раз для получения размеров, заданных чертежом. Вторая прессовка происходит на шаблоне. 4. Изолировка, для этого катушку растягивают на верстаке гармошкой и между витками вставляют изоляцию для предохранения от сдвига изоляции катушку в местах закругления связывают стеклянной лентой. 5. Катушки пропитывают, при этом перед пропиткой катушки стягиваются струбцинами, затем их сушат в печи при температуре, от 110 до 130 градусов в течение 4-6 часов. Затем охлажденные катушки с расслабленными струбцинами погружают в бак с лаками не менее 30 минут. После стекания лака катушки стягивают до отказа и их снова помещают в печь для сушки. Процесс сушки и пропитки повторяют несколько раз. После пропитки катушки окрашивают покрывной эмалью. Параграф №40 Изготовление катушек с изоляцией типа монолит. Изоляция типа монолит представляет собой сочетание стеклоткани, усиленной слюдинитом, являющимся высокопрочной электрической прослойкой с эпоксидным компаундом. Катушки возбуждения пропитываются плотно одетыми полюсными сердечниками, а катушки якорей уложенными в пазы сердечника. Пропитка обмоток компаундами происходит сначала в глубоком вакууме, а затем под давлением, при котором пропитывающий состав и затвердевает. Последующая запечка изоляции производится в электрических печах при нормальном давлении. Преимущества изоляции типа монолит 1. Толщина изоляции меньше за счёт уменьшения ленточных слоёв 2. Сокращается расход стеклослюдинитовой изоляции, при этом эффективность теплоотдачи выше, чем у кремнеорганической изоляции. Такая изоляция применяется в турбо и гидрогенераторах и крупных тяговых электрических машин Параграф №41 Типы короткозамкнутых обмоток и общие вопросы их изготовления. Большинство асинхронных двигателей выпускается промышленностью с короткозамкнутыми роторами. У таких ротором обмотка имеет вид беличьей клетки, изготовляемой чаще из алюминия методом литья. Для роторов некоторых специальных машин и электродвигателей большой мощности применяются обмотки из медных или латунных стержней, замкнутых с торцов пакета ротора отдельными кольцами. Короткозамкнутые роторы должны иметь высокую электропроводность и высокие механические свойство беличьей клетки, большое переходное сопротивление между обмоткой и сердечником ротора. Конструкция ротора влияет на характеристику работы электродвигателя – потери мощности, перегрев, КПД, скольжение надежность и долговечность работы. Заливка короткозамкнутых роторов производится в специальных формах, называемых пресс-формами, или кокилями. Кокиль состоит из верхней и нижней половин, в которых имеются кольцевые канавки и углубления для образования при заливке короткозамыкающих колец и вентиляционных лопаток. Для заливки пакет ротора и кокиль должны быть соответствующим образом подготовлены. Пакет ротора собирается на технологическую оправку, а затем спрессовывается отдельно или в форме на литейных установках непосредственно перед заливкой. При остывании до комнатной температуры происходит усадка ротора примерно на 2%. Пакет сердечника препятствует егоу садке, вследствие чего создаются внутренние напряжение. При сильной прессовке пакета эти напряжения могут привести к образованию трещин в стержнях или их обрыву. При слабой прессовке пакета и некоторых способах заливки расплавленный алюминий может попасть между листами пакета, что приведет к уменьшению контактного сопротивления. Величину прессовки обычно определяют опытным путем. Чаще всего роторы заливают расплавленным алюминием, имеющим температуру 700-750 градусов. Величина контактного сопротивления зависит от способа заливки, и изолировки пазов пакетов ротора. Изолировка выполняется пазов пакетов ротора выполняется оксидированием или фосфатированием. Для заливки пакетов КЗ роторов применяют следующие способы: статический, центробежный, литьё под давлением, вибрационный, литьё под низким давлением, метод штамповки жидкого металла. Параграф №41 Заливка короткозамкнутых роторов алюминием. Статический способ заливки – этот способ наиболее прост по выполнению, не требует дорого оборудования и сложной оснастки. Форму устанавливают на гидропресс, в котором статическим способом заливается алюминий. Центробежный способ заливки – при центробежном способе заливка алюминия производится во вращающийся пает ротора. Для этого подогретый пакет ротора устанавливают в кокиль. Заливка ротора под давлением – является наиболее распространенным способом получения КЗ роторов благодаря высокой производительности процесса и возможности заливки алюминия в пакеты ротора без их предварительного подогрева. Заливка производится на специальных литейных машинах типа «Поллак». Вибрационный способ заливки роторов – вибрационный ротор заливают на специальной установке, которая при вращении электродвигателя возникает центробежная сила за счет несбалансированного диска вибратора, заставляющий вибрировать основание машины и форму с заливаемым пакетом ротора. Заливка роторов под низким давлением – в данном способе заливают алюминий снизу вверх, что способствует лучшему удалению воздуха из неё. При этом способе заливки металл в форму подает непосредственно из печи, благодаря чему в нем не образуются окислы, как это имеет место при заливке ковшом. Заливка роторов способом штамповки из жидкого металла – является вторым способом заливающий снизу вверх, сущность способа заключается в том, что заполнение пазов пакета ротора происходит в результате вытеснения расплавленного металла из полуформы при погружении в нее пакета листов ротора. Выбивка оправок из залитых алюминием пакетов – после заливки ротора алюминием из его пакета удаляют технологическую оправку с помощью гидравлического пресса или специального устройства – копра. Копра представляет собой ударную установку, наносящую удар по подставленной детали свободнопадающим массивным грузом, предварительно поднимаемым на определенную высоту. Параграф №43 Изготовление КЗ роторов с обмоткой из медных и латунных стержней. Технологический процесс изготовление роторов с обмоткой из медных и латунных стержней состоит из следующих операций: изготовление стержня, изготовление замыкающих колец, забивка стержней в пазы ротора и установки замыкающих колец, сварки или пайки стержней с замыкающими кольцами. Изготовление стрежней. В зависимости от профиля паза ротора стержни бывают цилиндрической. Прямоугольной и фасонной формы. Медные или латунные прутки, из которых в дальнейшем будут изготовляться стержни, обычно получают методом волочения через волоки, с требуемой формой поперечного сечения. Заготовки стержней из прутков нарубают на прессах штампами или же получают резкой на станках. После рубки или резки стержни правят на плите молотком вручную и с торцов наждачным камнем снимают заусенцы. Изготовление замыкающих колец. Из предварительно нарезанных медных или латунных соответствующей длины полос кольцо закатывается на стальные валки, затем сваривается встык. Забивка стержней в пазы ротора. Стержни в пазы ротора забивают молотком. Перед забивкой стержней пазы ротора выправляют. Сварка или пайка стержней с замыкающими кольцами. Стержни с кольцами соединяют при помощи пайки или гозовой сварки. Для получения качественного соединения стержней с кольцами методом сварки необходимо их изготовлять из однородного материала. Параграф №44 Испытание электрических машин. Долговечность и надежность работы электрической машины главным образом зависит от качества обмоток поэтому в процессе производства состояние обмоток и их изоляцию проверяется неоднократно. Контроль и испытание обмоток производят на следующих стадиях производства: В процессе и по окончанию изготовления катушек обмоток; В процессе укладки в пазы сердечника; На готовом статоре/роторе; По окончанию сборки электрической машины. У изготовленных обмоток кроме всыпных производится контроль геометрических размеров, на соответствие заданных чертежу, так же проверяется прочность витковой изоляции, её наружная изоляция по отношению к корпусу, так же проверяется полярность и правильность маркировки выводов, у катушек параллельного возбуждения в процессе изготовления проверяют активное сопротивление и количество витков. Глава IV «Сборка электрических машин». Параграф №45 Организационные формы сборки. Сборка является одним из важных этапов любых электрических машин, от качества его выполнения зависит надёжность и долговечность работы электрических машин. В зависимости от положения изделия при сборке, сборка может быть стационарной или подвижной, а зависимости от положения сборочных мест относительно друг друга, она может быть поточной или не поточной. При стационарной сборке, рабочие или группы рабочих, собирают электрическую машину на неподвижных рабочих местах при этом все необходимые детали и сборочные единицы подаются к рабочему месту. Сборка осуществляется на верстаках, на оборудованных стендах, на специальной отведённой площадке цеха. Применяется на единичном или мелкосерийном производстве и производится концентрированным или дифференцированным методом. При концентрированным методе, сборочный процесс не расчленён на операции, и общая сборка от начала и до конца производится одним рабочим или группой. Этот метод характерен для единичного типа производства, он требует высокой квалификации рабочих больших затрат времени на сборку и значительных сборочных площадей. Концентрированный метод применяется в крупносерийном и массовом производстве и производится только дифференцированным методом, весь процесс разбивается на операции и каждую из них выполняет отдельный рабочий или группа рабочих. Электрическая машина в процессе сборке, перемещается от одного рабочего места к другому, при этом рабочие места оснащены необходимыми сборочными местами и приспособлениями и на них выполняется одна и та же операция. Этот метод является более прогрессивным, так как позволяет специализировать сборщиков на определенной операции при этом повышая производительность труда. Поточной называется такая сборка, при которой сборочный процесс, расчленённый на отдельные операции, примерно равные или кратные по времени и выполняемые непрерывно, а собранные готовые электрические машины с поточной линии сходят с определённые промежутки времени, называемые тактом. В поточной линии рабочие места расположены в порядке выполнения сборочных операций. Метод поточной сборки применяем как при подвижном, так и неподвижном собираемым объектом. Поточный метод при неподвижный объект применяется при большом такте сборки, или выпуске тяжелых машин передвижение которых невозможно. Поточная сборка при подвижном объекте, может производится как при непрерывном, так и при периодическом перемещениях собираемых электрических машин от одного рабочего места к другому. При непрерывном перемещение изделия, сборочная операция выполняется во время движения конвейера при прохождении изделия в зоне рабочего места. От выбора того или иного метода перемещения изделия, влияет величина такта, габариты собираемых изделий, трудоемкость и сложность сборочных операций и другие технологические факторы. Чтобы добиться повышения производительности труда, необходимо: 1. Механизация сборочных мест за счёт применение специальных инструментов и приспособлений. 2. Предварительное соединение детали в сборочную единицу. 3. Увеличение количество рабочих на каждую операцию, если это необходимо Параграф №46 Балансировка роторов Роторы, у которых главная центральная ось симметрии, не совпадет с осью вращения, называются не уравновешенные, это складывается из двух частей, статическая и динамическая При статической неуравновешенности возникает центробежная сила, при динамическом центробежном моменте от пары сил. Всё это вызывает вибрацию электрической машины. Которая постепенно разрушает подшипники, сокращая их срок службы, поэтому неуравновешенные роторы подвергают балансировке. Балансировка – это технологическая операция, в процессе которой находится величина и расположение неуравновешенной массы, а затем производится её уравновешивание путём добавления грузов на легкие стороны или удаление части металлов с тяжелых сторон. Полностью уравновешенный ротор с таким распределением масс, при котором результирующая всех центробежных сил и сумма моментов этих сил относительно центра тяжести ротора ровна нулю. Статическая балансировка производится при не вращающемся роторе, на специальном оборудовании. Динамическая балансировка производится на специальных балансировочных станках, где ротор устанавливается на подпружиненную опору станка, и приводит его во вращение. Методы крепления балансировочных грузов У роторов, имеющих нажимные шайбы, балансировочные грузки чаще всего приваривают. Грузиками при этом могут быть различные массы нарубленные кусочки полосовой, мало углеродистой стали криволинейной формы. У якорей малых машин небольшая неуравновешенность устраняется припайкой грузиков на проволочные бандажи. У короткозамкнутых роторов неуравновешенность устраняется, сверлением отверстий в пакете железа ротора или креплением на вентиляционные лопатки коротко замыкающего кольца балансировочных грузов. Параграф №48 Общая сборка машин постоянного тока Технологический процесс сборки машин с неразъемной станиной происходит в следующей последовательности, сначала подготавливают к сборке якорь, индуктор и подшипниковые щиты. Сборка машины начинается с запрессовки в станину переднего щита со стороны коллектора затем индуктор вводят в якорь и запрессовывают задний щит. Устанавливают комплект щёток, дальше двигатель передают на испытания. Завершающими операциями являются отделка и окраска. Якорь, с помощью горизонтального гидравлического пресса на вал в холодном состоянии напрессовывают вентилятор на оба конца вала, надевают внутренние крышки, со стороны привода напрессовывают шарикоподшипник, а с противоположной стороны разобрав роликоподшипник только внутренний подшипник. Шарикоподшипник запирают на валу втулкой, которой насаживают на него предварительно нагрев в печи до температуры от 130 до 150. На наружное кольцо подшипника напрессовывают подшипниковый щит, в подшипник закладывают консистентную смазку и его закрывают наружной крышкой, якорь подготовлен вводу в индуктор. Сборка включает в себя установку в станину главных и добавочных полюсов соединению их по схеме, изолировку межкатушечных соединений, и проверку правильности соединения. Тяжелые полюса при установке в индуктор поддерживают с помощью подъемников или мостового крана. После установки полюсов расстояние между ними проверяют контрольными приборами, у собранного индуктора подключив обмотку возбуждения к источнику постоянного тока обязательно проверяют полярность полюсов. В отличие от сборки машины переменного тока подшипниковые щиты в индукторах машин постоянного тока, запрессовывают поочередно. Отделка электрической машины, производится до и после испытаний. Непосредственно перед испытанием устанавливают щетки, закладывают смазку в шарикоподшипники и закрывают крышкой. После испытания, коллекторные люки станины закрывают крышками, на конец вала навертывают гайку и устанавливают шпонку, конец вала смазывают антикоррозийной смазкой, на концы выводных кабелей закрепляют ярлычки согласно схемы соединения, сверлят отверстия для крепления паспортных данных, табличку заклепками прикрепляют к станине.