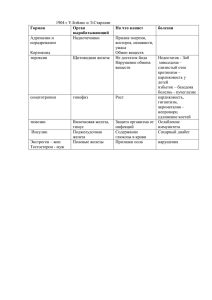

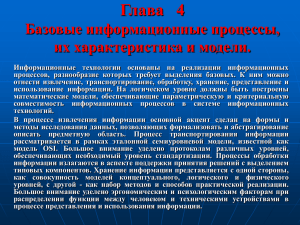

1.Общие сведения об “АО Лебединский ГОК” АО «Лебединский горно-обогатительный комбинат» (ЛГОК) входит в состав холдинга «МЕТАЛЛОИНВЕСТ» и является крупнейшим в России предприятием по добыче и обогащению железной руды и производству высококачественного сырья для черной металлургии. Сырьевая база комбината - уникальные по масштабам и качеству запасы железистых кварцитов Лебединского месторождения Курской магнитной аномалии. Прогнозируемые запасы руды Лебединского ГОКа составляют более 6 млрд. тонн, что гарантирует обеспеченность комбината высококачественным сырьем для бесперебойной работы более чем на 250 лет. Лебединский горно-обогатительный комбинат - единственный в России производитель брикетов железной руды (горячебрикетированного железа). На долю предприятия приходится 21% внутреннего рынка ЖРС. Высокое качество и широкая номенклатура выпускаемой продукции позволяют комбинату успешно конкурировать как на внутреннем, так и на внешнем рынке, куда поступает около половины продукции комбината. На протяжении многих лет постоянными потребителями железорудного сырья на внутреннем рынке являются такие предприятия как Новолипецкий металлургический комбинат, Магнитогорский металлургический комбинат, Тулачермет, Мечел. Внутрихолдинговые поставки железорудного сырья осуществляются на ОЭМК. Среди основных потребителей железорудной продукции комбината на внешнем рынке - предприятия Украины, Польши, Венгрии, Чехии, Китая, Южной Кореи. В последние годы Лебединский ГОК существенно укрепил свои позиции на принципиально новых рынках Восточной и Западной Европы а также Юго-Восточной Азии без потери традиционных рынков сбыта. Один из факторов успеха деятельности предприятия - применение информационной системы управления. Эта система позволяет в режиме реального времени наблюдать и управлять всем ходом технологического процесса, начиная от погрузки горной массы в карьере и заканчивая получением и отгрузкой готовой продукции, получать информацию о содержании железа в руде, оценивать состояние и работу обогатительного оборудования, обжиговых машин, цеха ГБЖ и другого оборудования. Все данные в системе архивируются и позволяют получать информацию, необходимую для проведения анализа и принятия решений. Внедрение данной системы дало возможность настроить оборудование на наиболее эффективные режимы использования и привело к существенной экономии энергоресурсов. На Лебединском ГОКе реализована программа выхода комбината на федеральный оптовый рынок электроэнергии (ФОРЭМ), что позволило сократить издержки на приобретение электроэнергии и снизить себестоимость производства. Это стало возможным после внедрения на АО «Лебединский ГОК» автоматизированных систем количественного и коммерческого учета электроэнергии, позволивших минимизировать затраты и оптимизировать контроль над закупками электроэнергии. Комбинат производит следующие виды продукции: - Железорудный концентрат с массовой долей железа менее 69,5 % - Железорудный концентрат с массовой долей железа более 69,5 % - Окатыши железорудные неофлюсованные с массовой долей железа 66,5% - Окатыши железорудные офлюсованные с массовой долей железа более 66,5% - Брикеты железной руды (горячебрикетированное железо) с массовой долей железа более 90% . Комбинат имеет золотую медаль лауреата международной выставки Металл-Экспо за разработку и внедрение комплекса работ по освоению производства новых видов железорудной продукции – концентрат железорудный с массовой долей железа более 70%, офлюсованные окатыши, брикеты железной руды. Лидер на внутреннем и внешнем рынках металлургического сырья. Прочные позиции, конкурентоспособность продукции ЛГОКа обусловлена высоким качеством, минимальным содержанием вредных для металлургии примесей, широким ассортиментом железорудной продукции, гибкостью технологической схемы производства, позволяющей производить продукцию в соответствии с требованиями потребителей. Лебединский горнообогатительный комбинат сегодня - это: крупнейшее в России предприятие по добыче и обогащению железной руды и производству высококачественного металлургического сырья: концентрата железорудного с массовой долей железа 68,4%, дообогащенного - более 70%; окатышей неофлюсованных с массовой долей железа 66,5% и офлюсованных - с массовой долей железа более 66,5%; горячебрикетированного железа с массовой долей железа более 90%; предприятие, занимающее ведущее место в отрасли по внедрению уникальных автоматизированных систем управления производством, активно ведущее техническое перевооружение и реконструкцию оборудования; В год комбинат вырабатывает 21 млн. тонн концентрата, более 10 млн. тонн окатышей и 1 млн. тонн горячебрикетированного железа, ежегодно наращивая объемы производства примерно на 2-5%. Общие сведения о технологии предприятия Технологический процесс производства железорудного сырья на Лебединском ГОКе cостоит из следующих основных стадий: Горные работы; АО «Лебединский ГОК» осуществляет комплекс работ по добыче и переработке железистых кварцитов Лебединского и Стойло-Лебединского месторождений. Начальным звеном технологической цепи является карьер. Добыча руды осуществляется открытым способом при помощи взрывания, экскавации и транспортировки горной массы автомобильным и железнодорожным транспортом. Попутно добывается нерудное минеральное сырье - песок, мел, кристаллические сланцы, кварцитопесчаник, которое с помощью внутреннего железнодорожного транспорта отгружается потребителям. Отработке горной массы предшествует взрывная подготовка, проводимая с целью разрыхления массива горных пород. Бурение взрывных скважин осуществляется буровыми станками СБШ. Взрывание выполняется скважинными зарядами. Отработка железистых кварцитов и скальной вскрыши производится экскаваторами типа «механическая лопата» ЭКГ-10, ЭКГ8И, ЭКГ-8УС железнодорожный и ЭКГ-6,ЗУС, и с автомобильный последующей транспорт. погрузкой Горная на масса, отрабатываемая на автомобильный транспорт, подлежит последующей перегрузке в железнодорожный транспорт на перегрузочных пунктах в карьере. Перегрузка скальной горной массы выполняется экскаваторами ЭКГ-10. Рыхлая вскрыша отрабатывается экскаваторами ЭКГ-6,ЗУС. Кроме того, на рыхлой вскрыше применяются экскаваторы типа «драглайн» ЭШ-10/60 и ЭШ-10/70А. Перевоз скальной и рыхлой вскрыши на отвалы производится железнодорожным транспортом. Укладка перевезенных пород на отвалы осуществляется экскаваторами. Помимо экскаваторной отработки рыхлой вскрыши, применяется способ отработки средствами гидромеханизации с транспортировкой вскрышных пород на гидроотвал. Производство концентрата железорудного с массовой долей железа менее 69,5% Железистые кварциты перевозятся железнодорожным транспортом на обогатительную фабрику, где подвергаются крупному дроблению. Дробленая руда поступает на обогатительную фабрику по конвейерным трактам и размещается в бункерах силосного типа, откуда с помощью пластинчатых питателей поступает на измельчение. Технологическая особенность обогатительного комплекса комбината - метод полного самоизмельчения железистых кварцитов, исключающий из процесса рудоподготовки традиционные стадии среднего и мелкого дробления, что обеспечивает значительное снижение капитальных и эксплуатационных затрат по всему обогатительному переделу. Данный метод, обеспечивающий наиболее полное раскрытие минеральных зерен, позволяет производить концентрат высочайшего качества. Для производства концентрата также применяются технологии магнитного обогащения и обесшламливания. Готовый концентрат по системам трубопроводов поступает на участок фильтрации откуда после операции обезвоживания по конвейерным трактам поступает на склады для отгрузки потребителям или на фабрику окомкования. На обогатительной фабрике получают концентрат с массовой долей железа менее 69,5%. Производство концентрата , железорудного с массовой долей железа более 69,5% , полученного на фабрике обогащения, поступает на доработку в цех до обогащения, в котором выпускается концентрат с массовой долей железа боле 69,5 % и содержанием диоксида кремния до 3%. Производство до обогащенного концентрата осуществляется по технологии шарового доизмельчения и магнитного до обогощения концентрата. Полученный на фабрике до обогащения концентрат поступает по системам трубопроводов на Оскольский электрометаллургический комбинат и на участок фильтрации обезвоживания подается на фабрику окомкования для производства офлюсованных окатышей для металлизации. Производство окатышей Фабрика окомкования состоит из цеха шихтоподготовки, участков окомкования, четырёх обжиговых машин конвейерного типа ОК-306, участка грохочения (сортировки), мест складирования и транспортировки готовой продукции, вспомогательных систем и систем газоочистки. - Неофлюсованные окатыши Из концентрата с массовой долей железа менее 69,5% на фабрике окомкования производят неофлюсованные железорудные окатыши для доменной металлургии, которые отправляются внешним потребителям. Технологический цикл производства неофлюсованных окатышей включает в себя процессы шихтоподготовки, окомкования и грохочения сырых окатышей с их последующим обжигом и сортировкой. - Офлюсованные окатыши Из концентрата с массовой долей железа более 69,5% на фабрике окомкования производят офлюсованные окатыши с содержанием железа 66,5%, которые являются сырьем для производства горячебрикетированного железа. Офлюсованные окатыши по трубчатому конвейеру передаются в цеха ГБЖ №1, 2 и 3. Отличительной особенностью технологии производства офлюсованных окатышей является добавка в шихту флюсоупрочняющих компонентов, что обеспечивает стабильную работу цеха горячебрикетированного железа. Производство горячебрикетированного железа (ГБЖ) Лебединский ГОК является признанным лидером в производстве высококачественной железорудной продукции и активно внедряет передовые технологии управления качеством. В 2005 году с целью оценки соответствия системы качества ЛГОК требованиям международного стандарта ИСО 9001:2000 на комбинате был про веден предварительный аудит действующей Системы Менеджмента Качества (СМК) и реализован комплекс мер по обучению и подготовке руководителей и специалистов комбината основам проведения внутреннего аудита и документированию СМК. В результате сертификационного аудита СМК, проведенного в 2007 году одним из крупнейших мировых органов по сертификации ВSI Management systems (Великобритания), комбинату был присвоен сертификат соответствия СМК требованиям международного стандарта ИСО 9001:2000. Позже в результате инспекционного аудита было подтверждено функционирование СМК в соответствии с требованиями МС ИСО 9001:2000 и принято решение о продлении срока действия сертификата. Наличие сертифицированной СМК является объективным свидетельством того, что ОАО «Лебединский ГОК» способен стабильно поставлять продукцию, отвечающую установленным требованиям потребителя. На сегодняшний день Система Менеджмента Качества всех предприятий, управляемых УК «МЕТАЛЛОИНВЕСТ»: Лебединского и Михайловского ГОКов, Оскольского электрометаллургического комбината и комбината «Уральская сталь» - признана соответствию стандарту ИСО 9001. 2.Обогатительная фабрика, технологическая цепочка обогащения железных руд. Одним из главных подразделений является обогатительная фабрика комбината. Обогащение руд это совокупность методов разделения металлов и минералов друг от друга по разнице их физических и/или химических свойств. В результате обогащения составные компоненты руды выделяются в отдельные продукты: концентраты (один или несколько) и хвосты. Если из руды получают два и более концентратов различных полезных компонентов, обогащение называется комплексным. Руда Обогащение Концентрат Хвосты Технология обогащения руды представляет собой ряд последовательных операций (процессов), в результате которых происходит отделение одного или нескольких полезных компонентов от примесей. Процессы обогащения по своему назначению делятся на подготовительные, основные (собственно процессы разделения минералов) и вспомогательные Подготовительные процессы дробление, измельчение, грохочение и классификация предназначены для получения продукта заданной крупности, требуемой для последующего процесса. Дробление и измельчение процессы уменьшения размеров кусков полезных ископаемых под воздействием внешних сил. При дроблении получают продукты крупнее 5–8 мм, при измельчении менее 5 мм. Для разделения руды, дробленого или измельченного материала на продукты различной крупности применяют грохочение и классификацию. Грохочение рассев руды на классы крупности на решетах или ситах с калиброванными отверстиями. Классификация разделение дробленой или измельченной руды по крупности, основанное на выносе мелких частиц движущимся водным или воздушным потоком. К основным относятся процессы собственно обогащения разделения минералов, в результате которых полезные компоненты выделяются в виде концентратов, а порода и примеси удаляются в виде хвостов. Процессы обогащения (разделения) основаны на различиях в физических или физико-химических свойствах разделяемых минералов: крупности, форме, плотности, магнитной восприимчивости, электропроводности, смачиваемости и др. В гравитационных процессах используются различия в плотности, крупности и форме зерен. Магнитный метод (магнитная сепарация) обогащения основан на различиях удельной магнитной восприимчивости и магнитной проницаемости минералов, слагающих руду. Электрический метод (электрическая сепарация) обогащения использует различия в электропроводности и способности минералов приобретать под воздействием тех или иных внешних сил различные по величине и знаку электрические заряды. Флотационный метод (флотация) обогащения основан на различиях в физико-химических свойствах поверхности минералов, обуславливающих их различную смачиваемость водой, характеризуемых свойствами гидрофильности или гидрофобности поверхности различных минералов, определяемых краевым углом смачивания. Специальные методы обогащения основаны на различиях в оптических (фотометрическая сепарация), люминесцентных (люминесцентная сепарация), радиометрических (радиометрическая сепарация) и некоторых других свойствах минералов. К вспомогательным относятся процессы обезвоживания, пылеулавливания, сушки. Обогащение большинства полезных ископаемых осуществляется в водной среде. По этой причине получаемые продукты обогащения сильно обводнены и в таком виде малопригодны для дальнейшего использования. Кроме того, излишняя влага (вода) удорожает их перевозку и хранение, уменьшает сыпучесть, повышает вероятность их смерзание в зимнее время. В зависимости от крупности продуктов и от степени удаления влаги для обезвоживания применяют различные способы обезвоживания: - дренирование - для углей крупностью более 10 мм и руд более 3 - 5 мм; - центрифугирование - для углей крупностью 0.5 - 10 мм; - сгущение - для углей крупностью менее 0.5 мм и руд менее 0.1 мм; - фильтрование - для углей крупностью менее 0.5 - 1 мм и руд менее 0.1 мм; - термическая сушка - для углей крупностью менее 10 мм и руд менее 0.5 0.1 мм; Отделяемая от продуктов обогащения в процессе обезвоживания вода используется для оборотного водоснабжения при обогащении. Дренирование - это процесс удаление воды из крупнозернистых продуктов за счет естественной фильтрации жидкости через промежутки между частицами под действием силы тяжести (чаще при дополнительном воздействии колебаний). Эффективность дренирования падает по мере уменьшения крупности материала. Так как наиболее простым и экономичным методом обезвоживания является дренирование, крупные продукты (более 5 - 10 мм) вначале обезвоживаются дренированием на грохотах, элеваторах, а затем в бункерах. Обезвоживающие вибрационные грохоты имеют сита с узкими щелями для сброса воды в подрешетный продукт. Обезвоживающие элеваторы - это наклонный подъемник, ковши которого имеют отверстия для стока воды. Обезвоживание материала осуществляется в период его подъема. Элеваторы устанавливаются на отсадочных машинах, где они одновременно выгружают тяжелую фракцию с нижней части машины. Обезвоживающие бункеры представляют собой железобетонные прямоугольные ячейки с пирамидальной нижней частью, которая имеет перфорированное устройство для сброса воды. Центрифугирование– это операция обезвоживания мелких и тонкозернистых продуктов обогащения (чаще всего угольных) под действием центробежных сил. Осуществляется в центробежных аппаратах, называемых центрифугами. Центрифуга (от лат. centrum - средоточие и fuga - бегство, бег) – машина для разделения пульп (суспензий) на твердую и жидкую фазы под действием центробежной силы. Предназначена для получения обезвоженного продукта (осадка) и жидкой фазы (фугата). Центрифуги применяют в горной промышленности для обезвоживания мелких классов частиц (шламов, продуктов флотации, концентратов, промпродуктов и др.). По характеру процессов, протекающих при центрифугировании, центрифуги разделяют на фильтрующие и осадительные; по виду выгрузки осадка - с вибрационной, шнековой и центробежной выгрузкой. Центрифуги оснащены перфорированными роторами конической (преимущественно в фильтрующих) или цилиндрической (в осадительных) конфигурации, расположенными вертикально или горизонтально. В процессе фильтрования на центрифугах выделяют три периода: образование осадка (собственно фильтрование), его уплотнения и механической сушки. Осадок выгружается под действием вибраций ротора или с помощью шнека. В шнековой осадительной центрифуге после осаждения частиц осадок транспортируется витками шнека по ротору и обезвоживается после выхода. Фугат стекает вдоль спирально шнекового канала в зону осаждения. В центрифугах со шнековой выгрузкой осевая скорость перемещения осадка определяется относительной частотой вращения шнека, средним диаметром ротора, шагом шнека. В центрифугах с вибрационной выгрузкой осадка средняя скорость движения осадка в роторе зависит от частоты амплитуды его колебаний, диаметра, угла наклона образующей к оси вращения, частоты вращения, а также плотности и коэффициента внутреннего трения исходного и обезвоженного продуктов. Размер граничного зерна при работе центрифуг на угольных шламах 0,04 0,08 мм, на рудных пульпах - 0,005 - 0,03 мм. Фильтрующая центрифуга состоит из корпуса, в котором на вертикальном валу закреплен вращающийся конический ротор (опрокинутая корзина). Поверхность ротора представляет собой фильтрующее сито со щелевидными отверстиями размером 0.25 - 0.5 мм. Обезвоживаемый продукт специальным устройством разбрасывается на внутреннюю поверхность ротора. Под действием центробежной силы происходит принудительная фильтрация воды через слой материала и сетчатую поверхность ротора. Прошедшая жидкая фаза, называемая фугатом, выгружается в нижней части центрифуги по периферии корпуса. Обезвоживаемый продукт (осадок), передвигается по поверхности ротора и разгружается также в центральной нижней части центрифуги. Сгущение - процесс осаждения твердых частиц из мелкозернистых пульп (менее 0.5 мм) с получением уплотненного сгущенного продукта (осадок) и осветленного слива. Данный процесс может выполнять функцию, как предварительного обезвоживания конечных продуктов обогащения, так и вспомогательного при переработке промежуточных продуктов в процессе обогащения. Для сгущения применяют устройства и аппараты, в которых осаждение частиц происходит под действием силы тяжести (цилиндрические и конусные сгустители, отстойники и др.), а также аппараты, где осаждение происходит под действием центробежных сил (гидроциклоны, осадительные центрифуги). Цилиндрические (радиальные) сгустители – это цилиндроконический аппарат, диаметр которого может достигать несколько десятков метров. Пульпа в сгустителе осторожно перемешивается медленно вращающейся рамой с гребками в нижней части. Твердые частицы постепенно оседают на дно и сгребаются к центру сгустителя, откуда выгружаются – это сгущенный продукт. Осветленная жидкость удаляется через порог по периметру сгустителя – это слив. Слив часто (при угольном обогащении – всегда) используется в качестве оборотной воды в технологии обогащения. Для ускорения осаждения твердой фазы в сгуститель подают специальные реагенты (коагулянты, флокулянты), способствующие слипанию тонких частиц в крупные агрегаты, которые быстрее осаждаются в сгустителе. Фильтрование - процесс разделения жидкой и твердой фаз пульпы с помощью пористой перегородки под действием разности давлений, создаваемой между перегородкой. Таким образом происходит отсасывания влаги через пористую перегородку, например, с помощью вакуум-насоса. В качестве перегородки может применяться техническая ткань, полимерная, металлическая сетка с мелкими отверстиями. Аппараты для фильтрования называются вакуум-фильтрами. Дисковый вакуум-фильтр, который содержит диски, посаженые на медленно вращающийся вал. Диски состоят из пористых секторов. При погружении секторов в ванну в них создается разряжение, в результате которого вода засасывается во внутреннюю полость сектора (фильтрат). Это сопровождается налипанием твердой фазы на внешней поверхности секторов. Сектора находятся под вакуумом до верхней части их подъема и как только она пройдена, в полость сектора подается давление воздуха, которое способствует сбрасыванию обезвоженного продукта в отдельный приемник (отдувка). Кроме дисковых нашли применение барабанные и другие типы вакуумфильтров. Вакуум-фильтры широко применяются для обезвоживания флотационных концентратов, а также магнитного концентрата в процессе мокрого обогащения магнетитовых руд. Для подготовки к складированию обводненных тонкодисперсных продуктов, например, отходов флотации угля, применяются относительно сложные машины фильтр-прессы. В большинстве случае влажность мелких концентратов обогащения, обезвоженных рассмотренными способами, превышает требования, предъявляемые к этим продуктам. Поэтому в качестве заключительного обезвоживания применяют термическую сушку. Термическая сушка – процесс обезвоживания материала, основанный на испарении содержащейся в ней воды при нагревании. В качестве теплоносителя (сушильный агент) при сушке используют, как правило, продукты горения любого вида топлива. Сушка производится в аппаратах, называемых сушилками. Основными типами сушилок, наиболее широко применяемых на обогатительных фабриках, являются барабанные, трубы-сушилки и сушилки кипящего слоя. Барабанная сушилка – это наклонный вращающийся барабан, с одной стороны которого производится загрузка влажного материала, а с другой происходит выгрузка подсушенного продукта (сушонка). Вовнутрь барабана поступают горячие газы (теплоноситель) с температурой до 1000о С. Испаренная влага удаляется этими же газами в конце барабана. Для подготовки теплоносителя на каждый барабан предусматривается топочное устройство (топка). Сушильная установка с трубой-сушилкой включает вертикальную трубу, в нижнюю часть которой питателем забрасывается влажный материал, туда же поступают и горячие газы. Скорость газо-воздушного потока должны быть такой, чтобы наиболее крупные частицы материала выносились им в верхнюю часть трубы, где происходит разделение газов и высушенного материала. Во время "полета" в трубе происходит испарение влаги. Трубы-сушилки применяются для подсушивания материала крупностью до 10 - 15 мм. Подготовительные, основные и вспомогательные процессы в совокупности образуют технологическую линию, или технологический процесс обогащения. Особое место на обогатительной фабрике занимают процессы производственного обслуживания, предназначенные для нормального функционирования технологических процессов. К числу процессов производственного обслуживания относятся внутрифабричный транспорт руды и продуктов обогащения (конвейеры, пульпопроводы), водоснабжение, электроснабжение, снабжение сжатым воздухом, контроль технологических параметров процесса, технологический контроль качества продуктов обогащения и т. д. Обобщенная структурная схема технологической цепочки обогащения железных руд на рисунке 1. Рисунок 1 - Обобщенная структурная схема технологической цепочки обогащения железных руд 3.Обезвоживание, вакуум-фильтрация. Одним из вспомогательных процессов обогащения железных руд является обезвоживание. Обезвоживанием называется процесс удаления воды (влаги) из продуктов обогащения. Процесс обезвоживания состоит из операций механического удаления воды из продуктов обогащения сгущения, фильтрации и термической сушки. В результате сгущения получают концентрат с содержанием твердого компонента в песках сгущения до 60 % - 75 %. При фильтровании содержание влаги в концентрате снижается до 7 % - 15 %, при сушке - до 0,5 % - 7 %. На процесс обезвоживания оказывают влияние свойства поверхности минералов, их минералогический и гранулометрический состав, удельная поверхность, содержание твердого компонента в исходной пульпе, плотность твердой фазы, значение pH среды, температура пульпы и друге факторы. Сгущение - процесс повышения содержания твердого компонента в пульпе путем осаждения и уплотнения твердых частиц с вытеснением слоя воды. Как правило, в сгустителях параллельно происходит усреднение концентрата, поступающего с нескольких технологических линий обогащения. Фильтрованием называются операции обезвоживания мелкозернистых пульп и суспензий, основанные на принудительной, под давлением или вакуумом, фильтрации содержащейся в них воды через фильтрующую пористую перегородку (поверхность), непроницаемую для твердых частиц пульпы (суспензии). Твердые частицы, задержанные фильтрующей перегородкой, называются осадком, а вода, проходящая сквозь перегородку, фильтратом. Фильтрование осуществляется на дисковых вакуум-фильтрах, ленточных, барабанных и пресс-фильтрах. Рабочим элементом дисковых вакуум-фильтров является фильтрующая поверхность перегородка. По обеим сторонам фильтрующей перегородки создается разность давлений для принудительной фильтрации воды за счет вакуума разрежения воздуха путем откачивания его из-под фильтрующей перегородки. В качестве фильтрующей перегородки используются специальная ткань, пористая керамика. Фильтрование происходит следующим образом. Пульпа подается в ванну, в которую погружаются диски с секторами из фильтрующей поверхности. Под действием вакуума вода из пульпы фильтруется через осадок из твердых частиц и фильтрующую поверхность. После накопления достаточного слоя осадка подача пульпы на фильтрующую поверхность прекращается и осадок еще некоторое время просушивается прососом воздуха через него, а затем снимается с фильтрующейся поверхности. Фильтрование в пресс-фильтрах происходит за счет избыточного давления, создаваемого сжатым воздухом. Исходную суспензию под давлением подают одновременно во все камеры. При заполнении камер происходит процесс фильтрования. Жидкая фаза, проходя через слой фильтроткани, удаляется по специальным каналам между ребрами пластин и отверстиями в плитах. Твердые частицы удерживаются в фильтроткани. Фильтрование продолжается до полного заполнения камер осадком, затем осуществляют отжатие кека и отдувку осадка сжатым воздухом. По окончании фильтрования пластины раздвигаются, и готовый концентрат разгружается на ленточный конвейер. После окончания разгрузки и промывки пластин цикл фильтрования повторяют. Фильтрация концентратов на обогатительной фабрике осуществляется на фильтровальном участке. На рисунке 2 обозначены составные части диского вакуум-фильтра. Рисунок 2 Дисковый вакуумный фильтр. 4.Способы управления вакуумным фильтром. В ходе полного оборота секторного элемента вокруг упомянутой горизонтальной оси, называемого далее циклом поворота секторного элемента (или фильтровального диска), последовательность этапов: набор осадка, сушка осадка, срезание кека и обратная промывка повторяется многократно. При этом со временем число застрявших в порах частиц, не удаленных обратной промывкой, накапливается, а проходимость пор, соответственно, ухудшается. Параллельно этому наблюдается и следующий процесс: если в пульпе присутствуют посторонние примеси, такие как глина, окисленное железо, углеводороды, различные коагулянты, флокулянты и т.п., характеризующиеся повышенной адгезией к керамике, то на стенках пор возникают отложения, которые не могут быть удалены обратной промывкой. В результате указанных факторов гидравлическое сопротивление боковых стенок существенно возрастает, способность секторного элемента всасывать фильтрат падает, а вместе с ней падает и производительность дискового вакуумного фильтра, т.е. количество срезаемого кека. Восстановление характеристик секторного элемента достигается посредством его промывки специальными реагентами (как правило, кислотой, иногда в комбинации с ультразвуковым воздействием) - так называемой регенерацией, которая позволяет растворить и удалить из пор боковых стенок отложения указанных выше примесей, солей, и в определенной степени – застрявшие в порах частицы. Регенерация проводится через заданные интервалы времени, либо при снижении водопроницаемости боковых стенок ниже заданного уровня, при этом на период регенерации работа дискового вакуумного фильтра останавливается, что отрицательно влияет на его общую производительность. Следует отметить, что эффективность процесса фильтрации можно считать приемлемой в том случае, если обеспечивается заданная степень соответствия характеристик срезанного кека, например, его массы, влажности (далее - выходные параметры) и т.п., их расчетным значениям. В то же время, значения выходных параметров напрямую зависят от характеристик пульпы, например, таких как концентрация твердой фазы в суспензии, состав твердой фазы по размеру гранул, температура пульпы, химический и минералогический составы и т.п. (далее - входные параметры) Поскольку входные параметры могут случайным образом изменяться в некоторых пределах, то для минимизации влияния таких изменений на выходные параметры требуется своевременная корректировка параметров работы исполнительных механизмов дискового вакуумного фильтра (далее - управляющих параметров). В качестве примеров управляющих параметров можно назвать частоту вращения фильтровальных дисков, величину вакуума, давление обратной промывки, уровень пульпы в ванне, и т.п. Корректировка этих параметров происходит в автоматическом режиме без участия человека. 5. Существующий способ управления вакуумным фильтром и его недостатки На второй обогатительной фабрике Лебединского ГОКа на вакуумфильтрах для регулировки основных параметров оператор в ручную регулируется подачу пульпы в ванну, а так же вакуум и давление компрессора в системе. Однако в этом случае имеется риск пропустить момент изменения входных параметров, что может привести к выходу большого количества некондиционного продукта или к порыву фильтрующего элемента, в результате чего произойдёт так же выход большого количества некондиционного продукта и аварийный простой оборудования. Недостатком в управлении системой фильтрации обогатительной фабрики 2 является отсутствие возможности дистанционного и автоматического регулирование процессом. 6. Постановка задачи на разработку АСУТП Из всего выше сказанного выше следует, что АСУТП на участке фильтрации обогатительной фабрики 2 должна увеличить надежность работы технологического оборудования, повысить КТГ, снизить энергозатраты на единицу выпускаемой продукции, увеличить производительность вакуум-фильтра, увеличить продолжительность срока эксплуатации оборудования, улучшить качество готовой продукции, увеличить оперативность управления процессом, улучшить условия труда технологического персонала. Разработка АСУТП должна включать в себя: Установку датчико контроля входных-выходных параметров установка станций визуализации управления технологическим процессом с цветными мониторами и принтерами. Требование к функциональной части системы: АСУТП должна обеспечить выполнение следующих задач: оперативный контроль технологических параметров (количество подаваемой пульпы в ванну, разряжение вакуума и давления воздуха в системе и т.п.); управление технологическими параметрами; передача информации в сеть ОФ. Подсистема оперативного контроля технологических параметров должна обеспечивать автоматизированный сбор, хранение, регистрацию и мгновенное отображение всех технологических значений, и дальнейшую передачу их в сеть ОФ. Подсистема должна предусматривать: программную защиту от несанкционированного вмешательства; систему оповещения (со звуковым и речевым сопровождением), которая информирует оператора и обслуживающий персонал о неисправностях установки, событиях и состояниях процессов с фиксацией реального времени возникновения нештатной ситуации; архивизацию значений технологических параметров минимум за последние 7дней; вывод на печать фрагмента архива и рапортов (в табличном и графическом виде) по требованию оператора или пользователя. Подсистема управления должна реализовывать следующие локальные контура: плотность пульпы; влажность кека; вес кека. Требования к сети ОФ Она должна объединять все основные участки технологической цепочки ОФ Должно быть осуществлено подключение к сети ЛГОКа. Сеть должна иметь возможность наращивания. С любого персонального компьютера подключенного к сети должен осуществляться доступ к любой требующейся информации (архивы, рапорта, мгновенные значения). Требования к системе визуализации Система визуализации должна обеспечивать: возможность осуществления поиска неисправностей, с использованием истории процесса; возможность оперативного вмешательства в работу технологического оборудования; возможность использования архивной информации; возможность распечатки сообщений об изменении протекания технологического процесса. Система визуализации должна реализовывать следующие функции: Управляющие и информационные функции: управление запуском и остановкой технологического оборудования с мнемосхемы на дисплее операторской станции. отображение текущей информации о технологическом процессе в режиме монитора реального времени; отображение состояния технологического оборудования (механизм избран, готов к запуску, нормальная работа, механизм разобран, готов к остановке, выключен) и режимов управления (местный/дистанционный); выдача оперативной информации оперативно-дежурному персоналу ОФ; выборка и передача показателей работы участка диспетчерской службе ОФ, в соответствии со структурой информационных потоков; обработка и преобразование текущих данных в соответствии с разработанным функциональным и информационным обеспечением; отслеживание аварийных ситуаций и включение сигнализации (остановка механизма без участия оператора, превышение номинальных токов электродвигателей); отслеживание действий оператора; отображение состояния элементов системы управления. Советующая функция: вывод на дисплей операторской станции рекомендаций для оперативнодежурного персонала по управлению оборудованием, в соответствии со сложившейся технологической ситуацией. Подсистема должна обеспечивать необходимую надежность работы и достоверность отображения данных. Видеограмма работы технологического оборудования участка должна быть организована с учетом эргономических требований по цветовым сочетаниям и размерам объектов на дисплее, диалог оператора с персональной ЭВМ должен быть разработан с минимизацией действий оператора по выполнению той или иной функции. Рапорта на сервере должны формироваться за смену, сутки, месяц и с начала года. На сервере ОФ рапорта и архивы должны храниться в течение года.