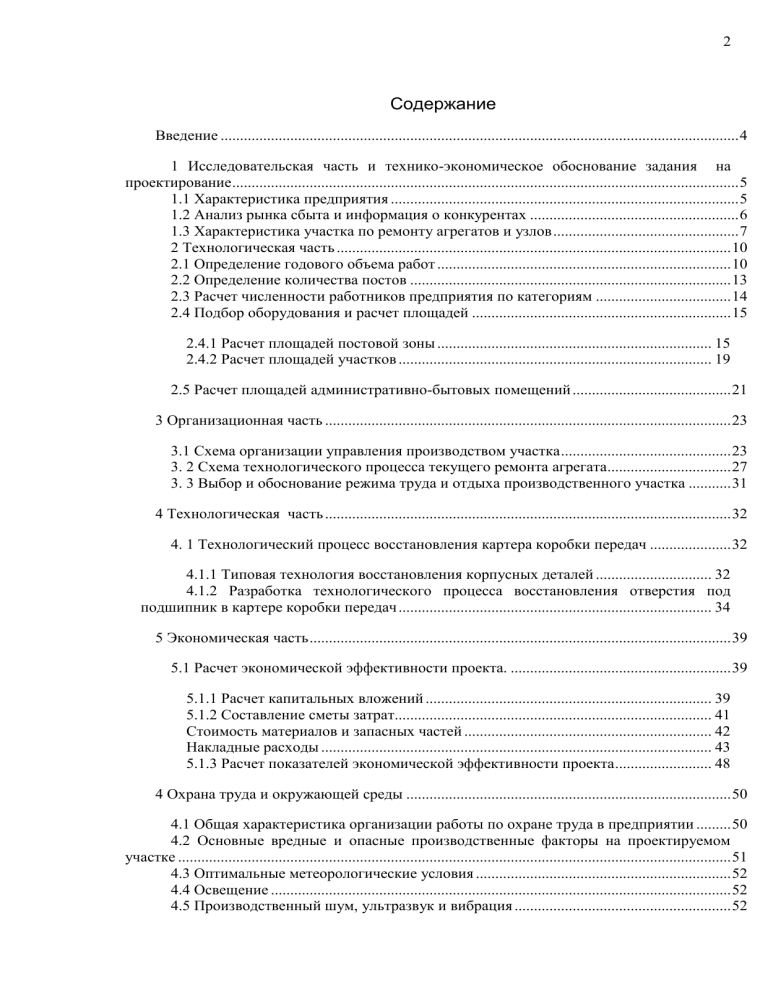

2 Содержание Введение ...................................................................................................................................... 4 1 Исследовательская часть и технико-экономическое обоснование задания на проектирование ................................................................................................................................... 5 1.1 Характеристика предприятия .......................................................................................... 5 1.2 Анализ рынка сбыта и информация о конкурентах ...................................................... 6 1.3 Характеристика участка по ремонту агрегатов и узлов ................................................ 7 2 Технологическая часть ...................................................................................................... 10 2.1 Определение годового объема работ ............................................................................ 10 2.2 Определение количества постов ................................................................................... 13 2.3 Расчет численности работников предприятия по категориям ................................... 14 2.4 Подбор оборудования и расчет площадей ................................................................... 15 2.4.1 Расчет площадей постовой зоны ....................................................................... 15 2.4.2 Расчет площадей участков ................................................................................. 19 2.5 Расчет площадей административно-бытовых помещений ......................................... 21 3 Организационная часть ......................................................................................................... 23 3.1 Схема организации управления производством участка ............................................ 23 3. 2 Схема технологического процесса текущего ремонта агрегата................................ 27 3. 3 Выбор и обоснование режима труда и отдыха производственного участка ........... 31 4 Технологическая часть ......................................................................................................... 32 4. 1 Технологический процесс восстановления картера коробки передач ..................... 32 4.1.1 Типовая технология восстановления корпусных деталей .............................. 32 4.1.2 Разработка технологического процесса восстановления отверстия под подшипник в картере коробки передач ................................................................................. 34 5 Экономическая часть ............................................................................................................. 39 5.1 Расчет экономической эффективности проекта. ......................................................... 39 5.1.1 Расчет капитальных вложений .......................................................................... 39 5.1.2 Составление сметы затрат.................................................................................. 41 Стоимость материалов и запасных частей ................................................................ 42 Накладные расходы ..................................................................................................... 43 5.1.3 Расчет показателей экономической эффективности проекта ......................... 48 4 Охрана труда и окружающей среды .................................................................................... 50 4.1 Общая характеристика организации работы по охране труда в предприятии ......... 50 4.2 Основные вредные и опасные производственные факторы на проектируемом участке ............................................................................................................................................... 51 4.3 Оптимальные метеорологические условия .................................................................. 52 4.4 Освещение ....................................................................................................................... 52 4.5 Производственный шум, ультразвук и вибрация ........................................................ 52 3 4.6 Требования к технологическим процессам и оборудованию ..................................... 53 4.7 Электробезопасность ...................................................................................................... 53 4. 8 Пожарная безопасность ................................................................................................. 53 4.9 Охрана окружающей среды ........................................................................................... 54 Заключение ............................................................................................................................ 55 Список использованных источников ...................................................................................... 56 4 Введение В современных условиях развития рынка России, особенно при экономической нестабильности, снижения затрат и повышение эффективности услуг автосервиса становится основой функционирования любой СТО. Очень важным является привлечение клиентов путем предложения качественных услуг. Экономические процессы, протекающие в организациях, занимающихся автосервисом, требуют немалых затрат материальных, трудовых, информационных ресурсов. Предприятия, оказывающие населению услуги, сталкиваются с проблемами, вызванными спецификой российской экономики. Рост цен на топливо, устаревающий подвижной состав, низкое качество предоставляемых услуг, недостаток финансовых инструментов, вопросы обеспечения безопасности перевозок, использование устаревших методов управления - вот неполный перечень проблем транспортной отрасли России. Однако даже при качественном ТО в процессе эксплуатации возникают неисправности, а иногда и поломки, в результате которых становится необходимым восстановление работоспособности автомобиля или ремонт. Работы по поддержанию автомобилей в исправном состоянии производятся в соответствии с «Положение о техническом обслуживании и ремонте подвижного состава автомобильного транспорта». Выполнение работ по ТО и текущему ремонту автомобилей осуществляется в автохозяйствах и станциях технического обслуживания. Современные автотранспортные предприятия обладают ограниченными возможностями для развития собственной материально-технической базы, поэтому актуальным является создание и развитие автосервисных предприятий Целью дипломного проекта является технологический проект и организация участка по ремонту агрегатов и узлов грузовых автомобилей для СТО ИП «Щербин А.Г. Для достижения поставленной цели необходимо выполнить следующие задачи: выполнить технологическое проектирование СТО и участка; описать организацию технологического процесса технического обслуживания и ремонта автомобилей в СТО и схему организации управления производством участка; разработать технологический процесс восстановления картера коробки передач; выполнить расчет экономической эффективности проекта; разработать мероприятия по охране труда и окружающей среды. 5 1 Исследовательская часть и технико-экономическое обоснование задания на проектирование 1.1 Характеристика предприятия Предприятие ИП «Щербин Александр Георгиевич» - это СТО, занимающееся техническим обслуживанием и текущим ремонтом грузовых автомобилей Volvo и Scania. Предприятие не имеет собственных производственных зданий и располагается в арендуемом производственном корпусе, который принадлежит ООО «Адмиралы дорог». Адрес предприятия г. Артём, ул. Вахрушева, 6. Помещение имеет размеры 21,7 х 12 м, площадью 260 кв. м, двое ворот для въезда, высота 4,5 м. В здании расположены 4 поста для технического обслуживания (ТО) и текущего ремонта (ТР) грузовых автомобилей. Снабжение всеми видами энергии осуществляется от предприятия «Адмиралы дорог». СТО выполняет следующие виды работ и услуг: 1)техническое обслуживание и текущий ремонт грузовых автомобилей; 2)ТР двигателей, сцепления, коробок передач, мостов грузовых автомобилей. В настоящее время предприятие насчитывает 9 человек работающих, в т.ч. директора ИП. Предприятие работает в стесненных условиях. Текущий ремонт агрегатов и узлов выполняется в этом же помещении. Для развития предприятия необходим собственный производственный корпус с отдельными помещениями для постовой зоны и специализированных участков. Возможно создание СТО совместно с ООО «Адмиралы дорог» на взаимно выгодных условиях. ООО «Адмиралы дорог» заинтересовано в развитии собственной производственной базы для технического сервиса собственного автопарка и привлечения клиентов, собственников грузовиков Volvo и Scania. В настоящем дипломном проекте выполняется разработка СТО европейских грузовых автомобилей, так как большинство автомобилей поступающих на ремонт - европейского производства. На предприятие обращается в среднем 300 автомобилей в год. В основном это седельные тягачи марки FH12, годы выпуска этих машин – 1998-2008 гг. и седельные тягачи FH 2004-2011гг. Следовательно, число обслуживаемых автомобилей, на которое будет ориентировано разрабатываемое СТО - 300 автомобилей. Также необходимо учесть, что каждый автомобиль как минимум будет проходить четыре обслуживания в год и, следовательно, общее число обслуживаний в год составит – 1200 автомобилей. В основном это седельные тягачи с полуприцепами. Учитываем и половину прицепов, 400 прицепов, так как обслуживают и ремон- 6 тируют прицепы водители собственными силами в два раза чаще, чем тягачи. Разрабатываемое СТО рассчитано на обслуживание и ремонт грузовиков Volvo и прицепов к ним, находящихся в Приморском крае. Станцию предполагается оснастить современным ремонтным и диагностическим оборудованием, что позволит выполнить все виды качественного гарантийного и послегарантийного ремонта и обслуживания техники, для удовлетворения потребностей клиентов. Качественному ремонту также способствует склад запасных частей. Что является основой быстрого и качественного ремонта, а так же безопасной последующей эксплуатации грузовиков. Снабжение СТО запчастями осуществляется централизованно, через фирму «VOLVO TRUCKS РОССИЯ», специализирующуюся на поставках запчастей или используются запчасти клиента, обращающегося в автосервис. Непосредственно объектом проектирования является участок по ремонту агрегатов и узлов грузовых автомобилей. Участок технологически связан с постовой зоной. Агрегаты и узлы, требующие ремонта, демонтируются с автомобиля на посту и транспортируются в оборотный склад, либо непосредственно в участок. После ремонта агрегат возвращается на пост, где устанавливается на автомобиль. 1.2 Анализ рынка сбыта и информация о конкурентах Основными клиентами СТО являются частные владельцы автомобилей, не имеющие возможности собственными силами производить ТО и ТР автомобилей в полном объеме; фирмы, занимающиеся грузовыми перевозками, но не имеющие собственного ремонтного производства. Всего в районе деятельности СТО имеется 4 станции техобслуживания, способных составить конкуренцию проектируемому СТО, это СТО «ПТК-моторс», СТО «Волвладсервис» по адресу г. Владивосток, ул. Лермонтова, 5; техцентр «Суматори», г. Артем, ул. 1-ая Рабочая и техцентр ЗАО ИК «Ренессанс Групп», пос. Угловое, ул. Орджоникидзе, 15. Оценка конкурентов произведена по пятибалльной системе (за исключением количества рабочих постов) и сведена в таблицу (1.1), где цифрами обозначены: 1) Техцентр «Sumotori», . 2) ООО «Волвладсервис». 3) ООО «ПТК – Моторс», 4) Техцентр ЗАО ИК «Ренессанс Групп», 5) Проектируемое СТО. 7 Таблица 1.1 - Оценка конкурентов № п/п Показатели конку- Конкуренты рентной способности 1 Место расположе- 1 2 3 4 5 4 3 4 4 4 5 2 4 5 5 5 2 3 5 5 4 2 2 4 4 5 2 3 4 4 ния предприятия 2 Оценка технологической оснастки 3 Количество рабочих постов 4 Применение наукоемких технологий 5 Сервис для клиента Остальные организации, занимающиеся предоставлением данного вида услуг представляют собой мелкие мастерские, занимающиеся ограниченным ремонтом автомобилей или прицепов к ним. Проведя анализ конкурентов проектируемого СТО можно сделать вывод, что проектирование и создание собственной производственной базы для рассматриваемого СТО, дает возможность повысить конкурентоспособность оказываемых услуг, наращивание клиентской базы. 1.3 Характеристика участка по ремонту агрегатов и узлов Участок предназначен для восстановления работоспособности агрегатов, механизмов трансмиссии, рулевого управления и тормозных систем. Однако для выделения специального помещения под названные работы у рассматриваемой станции не хватает производственных площадей. Поэтому для производства работ на СТО отведено часть общего пространства постовой зоны ТО и ТР с оснащением необходимым оборудованием. 8 Для выполнения ремонтных работ используются прессы, металлообрабатывающие станки арендодателя (находятся в другом помещении), приспособления и инструменты. Как правило, выполнение работ по ремонту агрегатов и узлов сводится к частичной разборке и замене вышедших из строя деталей на новые, что является текущим ремонтом. Участок работает одинаково со всем предприятием 254 рабочих дня в году, восьми часовой рабочий день, одна смена. При необходимости выполняются сверхурочные работы. На участке работают слесари по ремонту автомобилей 4 и 5 разрядов под управлением директора предприятия. При отсутствии директора функции по управлению выполняет бригадир. Селекторная или телефонная связь отсутствует, т.к. в ней нет необходимости на таком малом предприятии. Перечень оборудования приведен в таблице 1.1 Таблица 1.1 - Перечень оборудования участка Наименование Модель (тип) Кол - во Габаритные оборудования оборудования размеры Мощность Общая занима- (кВт) емая площадь (м 2 1 Стол для кон- ГОСНИТИ ) 1 2000 × 800 1,6 1 1000 × 600 1 0,6 1 1000 × 600 1,3 0,6 1 1200 × 730 2,6 0,87 1 - 4 0 1 1400 × 800 0,56 1 1000 × 500 0,5 1 1400 × 450 0,63 троля и сортировки деталей 2 Ванна для TR4001-40 мойки деталей 3 Станок для И-138А заточки ин- струмента 4 Вертикально- 2А-125 сверлильный станок 5 Кран-балка ПТ-054 подвесная 6 Верстак слесарный 7 Ларь для обтирочных материалов 10 Стеллаж для деталей 9 Продолжение таблица 1.1 - Перечень оборудования участка Наименование Модель (тип) Кол - Габаритные Мощность оборудования оборудования 11 Пресс гид- 2135 Общая занимае- во размеры (кВт) мая площадь (м 2 ) 1 1100х600 3 0,66 2 2000 × 850 1 1000 х 1000 равлический 14 Шкаф для 1,7 приборов и инструмента 15 Стенд для Собственного - 1 11,9 9,72 проверки пнев- изготовления мосистем Итого Все правила производственной санитарии, охраны труда, гигиены и пожарной безопасности соблюдаются. Для качественного выполнения работ СТО располагает оборудованием, технической документацией, предоставленной по лицензии производителем грузовиков Volvo. Учет выполненной работы производится в специальном журнале с указанием расхода запчастей и материалов. Основными недостатками являются: - отсутствие необходимой производственной площади для участка, отсутствие своего металлообрабатывающего оборудования; - недостаточное оснащение специальным инструментом и приспособлениями; - недостаток оборотного фонда. 10 2 Технологическая часть 2.1 Определение годового объема работ Расчетное число автомобилей, исходя из количества, обращающихся на предприятие принимаем - 300 единиц. Среднегодовой пробег грузовиков Volvo составляет – 80000 км/год. Исходя из статистических данных, грузовой автомобиль Volvo проводит за год на сервисе в среднем – 116 часов, при обслуживании одного автомобиля одним механиком. Следовательно, трудоемкость ТО и ТР на 1000 км. составляет: Т тр Vг 1000 , Lг (2.1) где Vг – время проведенное одним автомобилем на сервисе за год, равно 116 час; Lг – средний годовой пробег автомобиля, равно – 80000 км. Т тр 116 1000 1,45 чел.час 80000 Техническое обслуживание и ремонт требуется не только грузовикам (тягачам) но и прицепам и полуприцепам. Как показывает практика, прицепы и полуприцепы посещают сервис в половину реже, чем тягачи. Таким образом, на сервисе постоянно обслуживаются около 100 прицепов и полуприцепов. Нормативная трудоемкость ТО и ТР на 1000 км. Для прицепов и полуприцепов на осях BPW или SAF составляет – 1,35 чел.час. Годовой объем работ для грузовиков рассчитывается по формуле Tг М о Lг tн , 1000 где Мо – число автомобилей обслуживаемых в год, равно 300 ед.; Lг – средне годовой пробег авто, равно 80000 км; tн – нормативная трудоемкость ТО и ТР на 1000 км., равно 1,45 чел.час; Tг 300 80000 1,45 34800 , чел.час 1000 Годовой объем работ для прицепов рассчитывается по формуле (2.2) 11 Tп М о Lп t н , 1000 (2.4) где Мо – число прицепов обслуживаемых в год, равно100 ед; Lп – средне годовой пробег прицепа, равно 80000 км; tн – нормативная трудоемкость ТО и ТР на 1000 км., равно 1,35 чел.час; Tп 100 80000 1,35 10800 чел.час 1000 Общий годовой объем работ для грузовиков и прицепов рассчитывается по формуле Tг .общ Т г Т н , (2.3) Tг .общ 34800 10800 45600 , чел.час Годовой объем уборочно-моечных работ Годовой объем уборочно-моечных работ Ту.м (в человеко-часах) определяется исходя Т у м N CTO d ум t у м (2.4) где, tу.м.= 0,25 чел × час – средняя разовая трудоемкость уборочно-моечных работ на один заезд [2, табл. 52]; NСТО – число автомобилей, обслуживаемых на СТО в год; dум число заездов на станцию автомобилей в год для уборочно-моечных работ Т у . м. 300 5 0,25 375, чел час Годовой объем по приемке и выдаче автомобилей Средняя разовая трудоемкость работ по приемке и выдаче автомобилей на один заезд принимается 0,3 чел.- час. [2] Т П 300 0,3 2 180, чел час Годовой объем работ по самообслуживанию СТО 12 Определим объем вспомогательных работ СТО, который составляет 15—20% от общего годового объема работ по ТО и ТР. Т всп. 0,2 (45600 375 180) 9231, чел час Работы по самообслуживанию выполняются рабочими производственных участков. Произведем распределение годовой трудоемкости работ по видам и месту выполнения согласно [2, табл. 54] и сведем в таблицу 2.1 Таблица 2.1 – распределение годового объема работ по видам и месту выполнения Распределение трудоемкости Виды работ годовая трудоем- годовая трудоем- годовая трудоем- кость СТО кость постовых ра- кость участковых бот работ % ч*час % ч*час 5 2280 100 2280 0 25 11400 100 11400 0 Смазочные работы 4 1824 100 1824 0 Регулировка углов управления колес 5 2280 100 2280 0 Ремонт и регулировка тормозов 5 2280 100 2280 0 Электротехнические работы 5 2280 80 1824 20 456 Работы по системе питания 5 2280 70 1596 30 684 Аккумуляторные работы 2 912 10 91,2 90 820,8 Шиномонтажные работы 5 2280 30 684 70 1596 Ремонт узлов, систем и агрегатов 10 4560 50 2280 50 2280 Кузовные и арматурные работы (жестя- 10 4560 75 3420 25 1140 10 4560 100 4560 Обойные работы 1 456 50 228 50 228 Слесарно-механические работы 8 3648 0 100 3648 Итого: 100 45600 34747,2 Контрольно-диагностические работы % ч*час (двигатель, тормоза, электрооборудование. анализ выхлопных газов) Техническое обслуживание в полном объеме ницкие, медницкие, сварочные) Окрасочные и противокоррозийные рабо- 0 ты Уборочно-моечные работы 375 100 375 Приемка – выдача автомобилей 180 100 180 Всего 46155 35302,2 10852,8 13 2.2 Определение количества постов Для того что бы определить количество оборудования на постах и число самих постов, необходимо знать годовой фонд рабочего времени поста, который определяется по формуле Фп Д рг Т см С , (2.4) где Дрг – число рабочих дней в году, равно 254 дн; Тсм – продолжительность смены, равно 8 час; С – число смен, равно 1,5 смены; η – коэффициент использования рабочего времени поста, равно 0,8; Фп 254 8 1,5 3048 ,час. Теперь необходимо рассчитать число рабочих постов по формуле Nп Т г.пост , Фп Рср (2.5) где Тг.пост – годовой объем постовых работ, принимается в пределах 75-85 % от общего объема работ, примем 76 %; φ – коэффициент неравномерности поступления автомобилей, равен 1,05; Рср – число рабочих на одном посту, равно 1,5 чел; Nп 45600 0,76 1,05 8 постов 3048 1,5 Для нормальной работы СТО необходимо предусмотреть места для ожидания автомобилями ремонта, которые рассчитываются по формуле Nо Nп 0,5 , (2.6) Nо 8 0,5 4 места А так же места для хранения автомобилей после ремонта и обслуживания, которые рассчитываются по формуле Nх М г Т вв , Тв где Мг – число готовых к выдаче автомобилей в день, равно 3 автомобиля; (2.7) 14 Твв – среднее время пребывания автомобилей на СТО, равно 6 час; Тв – продолжительность работы участка приемки/выдачи автомобилей, равно 8 час; Nх 3 6 3 места. 8 2.3 Расчет численности работников предприятия по категориям Для того что бы узнать численность работников предприятия необходимо рассчитать по формуле технологически необходимое число производственных рабочих Рт Т г .общ Фт , (2.8) где Тг.общ – годовой объем работ, равно 45600 чел.час; Фт – годовой фонд времени технологического рабочего при односменной работе, равен 2000 час; Рт 45600 23 чел 2000 Число рабочих на участке по ремонту агрегатов и узлов Рт 2280 3648 3 2000 , чел Затем посчитаем штатное число производственных рабочих по формуле Рш Т г .общ Фт , (2.9) где Тг.общ – годовой объем работ; Фш – годовой (эффективный) фонд времени «штатного» рабочего, равно 1790, ч, для производств с нормальными условиями труда. Рш 45600 25 , чел. 1790 Число рабочих на участке по ремонту агрегатов и узлов Рт 2280 3648 3 1790 , чел 15 Число вспомогательных рабочих составляет около 20 % от числа основных рабочих Рш. в сп 9231 5 1790 Число административно-технических работников по рекомендациям [2] принимается в пределах 20% от штатного числа производственных рабочих Число административно-технических работников Радм = 0,2 *(25+5) ≈ 6, чел Всего работающих – 36 человек Список административно - технических работников по должностям согласно требованиям, предъявляемым к авторизованной СТО Volvo: Кладовщик – 1 чел. Мастер смены (ключевой механик) – 1 чел. Менеджер сервиса - приемщик – 1 чел. Менеджер отдела запчастей – 1 чел. Офис менеджер (ресепщен) – 1 чел. Руководитель (директор) – 1 чел. Итого: 6 человек. Произведем окончательное распределение объемов работ и основных производственных рабочих по видам и месту выполнения, сведем результаты в таблицу 2.2 По результатам расчетов и распределения работ создаем участки: 1) по ремонту узлов и агрегатов с выполнением слесарно-механических работ; 2)по выполнению работ электротехнических, по ремонту систем питания и аккумуляторных; Кузовные и обойные работы, работы по монтажу и ремонту шин при необходимости будут выполняться в постовой зоне. 2.4 Подбор оборудования и расчет площадей 2.4.1 Расчет площадей постовой зоны Площадь зоны ТО и ТР возможно рассчитать по формуле Аз ат N п К п , (2.10) 16 где ат – площадь занимаемая автомобилем в плане – 2,5х7 = 17,5 м2. Nп – число постов в зоне ТО и ТР, общее число постов равно 12, Моечное отделение – 2 поста Кп – коэффициент плотности расстановки постов, для автомобилей особо большой грузоподъемности при проездных постах– 4. Аз 17,5 12 4 840 м2 Площадь моечного отделения Аз 17,5 2 4 140 Далее произведем расчет площади зон хранения/выдачи автомобилей (стоянки автомобилей). Сделать это можно по ниже приведенной формуле Аст а г N ст К п , где аг – площадь автопоезда в плане (18,3х2,5) = 45,75 м2; (2.11) 17 Таблица 2.2 – Окончательное распределение годового объема работ по видам и месту выполнения Распределение Распределение объема работ ТО и объема работ Виды работ Численность производственных рабочих ТР по месту выполнения ТО и ТР по на рабочих по- видам стах Число рабо- на производственных участ- на производственных участ- на рабочих постах ках % ч*час % ч*час 5 2280 100 2280 % ч*час Рт расч Рш прин расч чих постов ках Рт прин расч Рш прин расч прин расч прин Контрольно-диагностические работы (двигатель, тормоза, электрооборудование. анализ 0 1,1 выхлопных газов) Регулировка углов управления 1,3 3 0 4 0 0 0,5 0 1 5 2280 100 2280 0 1,1 1,3 0 0 0,5 5 2280 100 2280 0 1,1 1,3 0 0 0,5 25 11400 100 11400 0 5,7 Смазочные работы 4 1824 100 1824 0 0,9 1 Электротехнические работы 5 2280 80 1824 20 456 0,9 1 Работы по системе питания 5 2280 70 1596 30 684 0,8 Аккумуляторные работы 2 912 10 91,2 90 820,8 0 0,1 0,4 0,5 Шиномонтажные работы 5 2280 30 684 70 1596 0,3 0,4 0,8 0,9 10 4560 50 2280 50 2280 1,1 1,1 1,3 колес Ремонт и регулировка тормозов Техническое обслуживание в полном объеме Ремонт узлов, систем и агрегатов Слесарно-механические работы 7 2 1 6,4 0,9 1,3 8 2 2 0 0 0 2,6 0 0 0 0,4 0,2 0,3 0,3 0 1 0,4 3 8 3648 0 100 3648 0 0 0 1,8 3 0,4 1 0,4 1 0 1 0,2 0,5 1 3 2 0 0 18 Продолжение таблицы 2.2 – Окончательное распределение годового объема работ по видам и месту выполнения Кузовные и арматурные работы (жестяницкие, медницкие, 10 4560 75 3420 10 4560 100 4560 Обойные работы 1 456 50 228 Итого работ по ТО и ТР 100 45600 25 1140 1,7 2 1,9 0 2,3 228 0,1 10852,8 17,4 17 19,4 2 0,6 0,6 1 0,8 1 0 0 0 1 0,1 0,1 0 0,1 19 5,4 6,1 6 8 8 1 0 0 0,1 1 0 0 0 0 8,1 9 сварочные) Окрасочные и противокоррозийные работы Уборочно-моечные работы Приемка – выдача автомобилей Итого: 50 34747,2 2 2,5 0,1 375 100 375 0 0,2 0 0,2 180 100 180 0 0,1 0 0,1 17,7 17 19,7 46155 35302,2 3 20 5,4 0 6,1 6 1 19 Nст – число автомобиле – мест хранения (4+3) = 7 мест; Кп – коэффициент плотности расстановки автомобилей на стоянке, равен 3. Аст 45,75 7 3 961 м2 Так же следует произвести расчет площади стоянки персонала и клиентов, по формуле Астп аг пст Кп , (2.12) где аг – площадь легкового автомобиля в плане (2,2*4,3) = 9,46 м2; nст – число автомобиле – мест, принимается 80% от числа работающих на СТО 27*0,8 = 22 места; Кп – коэффициент плотности расстановки легковых автомобилей на стоянке, равен 2,5. Астп 9,46 22 2,5 520,3 м2 2.4.2 Расчет площадей участков Площади участков находятся из следующей формулы Ау аоб К п , (2.13) где аоб – суммарная площадь оборудования в плане; Кп – коэффициент плотности расстановки оборудования на участке Для подсчета площадей участков необходимо предварительно подобрать оборудование. Оборудование агрегатного участка приведено в таблице 2.3 Таблица 2.3 - оборудование агрегатного участка Наименование Модель (тип) оборудования оборудования Кол - во Габаритные Мощность Общая размеры (кВт) маемая занипло2 щадь (м ) 1 Стол для контроля и сортировки деталей ГОСНИТИ 1 2000 × 800 1,6 20 Продолжение таблицы 2.3 - оборудование агрегатного участка 2 Ванна для мойки TR4001-40 1 1000 × 600 1 0,6 И-138А 1 1000 × 600 1,3 0,6 2А-125 1 1200 × 730 2,6 0,87 ПТ-054 1 - 4 2 1400 × 800 1,12 1 1000 × 500 0,5 2365 1 600 × 500 0,3 Р-297 1 1300 × 846 1,09 1 1400 × 450 0,63 2135 1 1100х600 3 0,66 1К625 1 3530х1520 10 5,37 СФ 676 1 1200х1240 3 1,488 2 2000 × 850 1 1000 х 1000 деталей 3 Станок для заточки инструмента 4 Вертикально- сверлильный ста- нок 5 Кран-балка подвесная 6 Верстак слесарный 7 Ларь для обтирочных материалов 8 Стенд для ремонта коробок передач 9 Стенд для ремонта двигателей 10 Стеллаж для деталей 11 Пресс гидравлический 12 Станок токарный 13 Станок универсально фрезерный 14 Шкаф для при- 1,7 боров и инструмента 15 Стенд для про- Собственного верки пневмопри- изготовления водов WABCO - 1 24,9 17,5 435 197 000 0. Итого Значения коэффициента Кп для соответствующих производственных участков (помещений) согласно ОНТП приведены в [2, табл. 7]. Площадь агрегатного участка Аагр. у 17,5 4 70 , м2 21 Площадь объединенного участка электротехнического и по ремонту топливной аппаратуры определим по количеству работающих на основании данных Гипроавтотранса [24, табл. 3.10] 24 м2; 2.5 Расчет площадей административно-бытовых помещений Расчет площадей отдельных помещений административно-бытового назначения производится по соответствующим нормам и числу работающих. Площадь служебных помещений - для административно-технического персонала из расчета: кабинеты - 10-15 м2 на одного работника. На 5 административно-технических работников – 50 м2; Площадь бытовых помещений рассчитывается в зависимости от числа работающих на предприятии: Гардеробные: - закрытый способ хранения одежды - из расчета 0,25 м2 на одного рабочего, получаем 30 чел х 0,25 м2 = 7,5 м2 Туалеты - из расчета 0,08-0,12 м2 на одного работающего, получаем 0,12 х 36 = 4,3, м2 Умывальники - из расчета 0,1 м2 на одного производственного рабочего – 0,1 х 30 = 3 м2 Душевые - одна душевая сетка на 15 производственных рабочих (открытая душевая кабина 0,9 х 0,9 м). Принимаем 2 душевую – 1,6 м2 Помещение для сушки и обезвреживания принимается из расчета 0,2 м2 на каждого, пользующегося сушилкой в наиболее многочисленной смене принимаем 2 м2 Помещение для клиентов. Для городских СТО площадь помещений для клиентов составляет 9-12 м2 на один рабочий пост , 10 х 8=80 м2 Площади технических помещений находим из формулы (2.23), площадь компрессорной составит Аком п Ак р К п , (2.14) где Ак-р – площадь компрессоров в плане, установленных в этом помещении, равно 2*1,47 м2 Кп – коэффициент плотности расстановки оборудования, равно 3. Акомп 2,94 3 8,82 м2 22 Площадь складских помещений для городских СТО определяют укрупнено из расчета 5 – 7 м2 на один рабочий пост Аск 7 8 56, м 2 Расчетную площадь здания СТО можно найти из формулы Асто 1,10 А , (2.15) Асто 1,10 (840 140 70 24 50 7,5 4,3 3 1,6 2 80 9 56) 1416 м2 Площадь участка предприятия предварительно рассчитывается по формуле: Fуч Fпс Fаб Fоп K з 0,01 , (2.16) где Fпс – площадь производственно-складских зданий, м2; Fаб – площадь административно-бытового корпуса, м2; Fоп – площадь открытых площадок, для хранения автомобилей, м2; Кз – плотность застройки территории, % (согласно [2] Кз=28 %). Площадь земельного участка (по предварительным подсчетам) Fуч равна: Fуч 1380 600 331 124 152 84 229 84 25 539 12671 м2. 28 0,01 Исходя из генерального плана фактическая площадь территории предприятия равна – 8586 м2. Коэффициент застройки – 0,41 23 3 Организационная часть 3.1 Схема организации управления производством участка Управление производством участка у малой СТО тесно связано с управлением предприятием в целом. Ниже приводится схема процесса документооборота, которая в настоящее время используется только частично и может быть использована при внедрении проекта в производство и развитии предприятия. При оказании услуг отношения между потребителем и исполнителем сопровождаются составлением ряда документов. К первичным документам относятся заявка, приемосдаточный акт и заказ-наряд. Дополнительно заполняются требование на запасные части и материалы и сводный лист расхода запасных частей и материалов, в которых отражается информация по запасным частям и материалам, полученным со склада СТО и использованным при выполнении работ. Основанием для открытия заказа является заявка на ТО и ТР, которая заполняется приемщиком в трех экземплярах. Первый экземпляр прилагается к наряду-заказу, второй — передается диспетчеру, а третий — заказчику. Если принимаемый автомобиль принадлежит юридическому лицу, с ним подписывается специальный договор. В заявке указываются реквизиты СТО, данные автомобиля и его владельца, перечисляются работы, заявленные заказчиком. Другим первичным документом на принятое от заказчика автотранспортное средство (АТС) является приемосдаточный акт, в котором отражается информация по внешним и внутренним повреждениям автомобиля и его комплектность. Прием заказа к исполнению оформляется заказом-нарядом, заполняемым при приемке автотранспортного средства на СТО. В нем указывают реквизиты СТО, данные автомобиля и его владельца, соответствующие прейскуранту и согласованные с заказчиком виды работ, их объемы и стоимость, сроки выполнения заказа, материальные ценности, необходимые для выполнения этих работ. Все перечисленные документы оформляются и заполняются различными структурными подразделениями станции и перемещаются по мере выполнения требуемых воздействий на автомобиль (рис. 3.1). Персонал стола заказов (приемщик) 1 оформляет заявку на ремонт или обслуживание и определяет ориентировочную стоимость услуг. Журнал предварительной записи на ТО и Р находится у мастера -приемщика и ведется им в одном экземпляре. 24 На участке приемки и выдачи 3 оформляют приемосдаточный акт в двух экземплярах, заполняют заказ-наряд и сводный лист расхода запасных частей и материалов. После завершения заявленных работ перед выдачей автомобиля клиенту проводится контроль полноты и качества выполненных работ и после оплаты оказанных услуг выдают владельцу пропуск на выезд. Диспетчерская 4 контролирует сроки исполнения отдельных работ и всего заявленного их перечня согласно заказу-наряду на каждом конкретном автомобиле, следит за его движением по участками зонам СТО, осуществляет оперативное планирование производственной деятельности станции. В зоне ТО и ремонта 5 оформляют требования на запасные части и материалы, получают их со склада, выполняют заявленные работы, составляют сводный лист расхода запасных частей и материалов и вносят данные в заказ-наряд. На складе запасных частей и материалов 6 обрабатывают информацию сводного листа расхода запасных частей и материалов, подтверждают факт выдачи запасных частей и ведут учет складских запасов. В бухгалтерии производят калькуляцию заказа, определяют стоимость выполненных работ и использованных запасных частей и материалов по каждому заказу-наряду, а также после обработки сводного листа расхода запасных частей и материалов ведут учет материальных ценностей и хранимых запасов, здесь же осуществляют хранение первых экземпляров первичных документов. Касса 2 осуществляет расчет с клиентами за предоставленные услуги после обработки в бухгалтерии заказа-наряда и сводного листа расхода запасных частей и материалов. 25 Рисунок 3.1 Схема управления производством и документооборота Охрана 8 проверяет у клиента наличие пропуска на выезд, оплаченного заказа, документов на автомобиль. Приемосдаточный акт, находящийся у мастера-приемщика и мастера подготовки производства, заполняется в двух экземплярах: 1-й экземпляр прикладывается к заказу-наряду, а 2-й — находится у заказчика. На основании заказов-нарядов и приемосдаточных актов составляются суточные и месячные графики загрузки участков СТО, план-график восстановительного ремонта автомобилей и делаются соответствующие записи в журнале движения заказов - нарядов. Структура аппарата управления производством СТОА различной мощности приведена в табл. 3.1. Таблица 3.1 - Структура управления производством на СТО Категории работников СТО с числом постов 1 по подразделениям 51и более 3620-35 16-20 11-15 50 Начальник подразделения по + + работе с клиентами Участок по работе с клиентами: начальник участка + + + старший мастер + + + + + инженер – технолог (мастер+ + + + + приемщик) 610 Менее 6 + + + 26 мастер подготовки производства оператор кассир по приемке выручки Производственнодиспетчерский отдел: начальник отдела старший диспетчер диспетчер Линейный персонал: начальник цеха начальник участка старший мастер мастер мастер (контролер) OTK2 + + + + + + - + + + + + + + + + + + + + + + + + + + + + + + + + + + + + + + + + + + + + + + + + + + + + - 1 Численность персонала устанавливается по нормативам численности или исходя из потребности. 2 Если по штатному расписанию СТО не имеет ОТК, то его функции выполняет группа по работе с клиентами. 27 3. 2 Схема технологического процесса текущего ремонта агрегата В основу организации технологического процесса положена единая функциональная схема. Автомобили, прибывающие на станцию для проведения ТО и ремонта, проходят участок моечно-уборочных работ и поступают на участок приемки для определения необходимого объема и стоимости работ. В случае, когда автомобиль поступает на станцию чистым, он может попасть на участок приемки, минуя участок моечно-уборочных работ. Если на участке приёмки автомобилей возникают затруднения с определением объема необходимых работ, то он уточняется после прохождения автомобилем участка диагностики. Участок приемки-выдачи и диагностики автомобилей с точки зрения выдачи информации является управляющим и контролирующим блоком в организационной схеме СТО. Здесь определяются объемы, стоимость и сроки выполнения работ, а также осуществляется контроль их качества. Контакты с клиентами ограничиваются участком приемки-выдачи автомобилей (иногда допускается их присутствие на участке диагностики, но более предпочтительным является наблюдение клиентов за диагностированием своих автомобилей через, стеклянную перегородку и получение ими информации о результатах проверки с помощью дублирующих табло). На других производственных участках станции присутствие клиентов крайне нежелательно. Диагностика дает возможность определения фактически необходимого объема работ индивидуально для каждого автомобиля. Результаты диагностики убедительны для клиентов, так как они объективны, а для станции являются источником повышения производительности труда и качества работ. В этой связи одна из задач — найти наиболее рациональные формы диагностического обслуживания на СТО. Объемы работ по ТО и ремонту по методу контроля можно разделить на три группы: не требующие предварительного диагностирования с помощью специальных стендов и приборов (крепежные, смазочные и др.); работы, необходимость выполнения которых устанавливается визуально (внешние неисправности и повреждения кузова); требующие применения специальных стендов и приборов для выявления скрытых неисправностей в агрегатах без их разборки и снятия с автомобиля. Из последней группы необходимо выделять работы по системам и механизмам, обеспечивающим безопасность движения (тормоза, рулевое управление, подвеска, шины, приборы сигнализации и освещения). Контроль и устранение (по согласованию с клиентом) выявленных неисправностей по этой подгруппе следует проводить при каждом заезде автомобиля в обязательном порядке (а не только при ТО-1 и ТО-2). 28 После диагностирования автомобиль поступает в зону ТО и ремонта. Работы распределяются между производственными участками. Производственные участки ТО и ТР с рабочими постами считаются основными, причем их компоновка в значительной мере зависит от методов организации работ: на отдельных как универсальных, так и специализированных постах, или с применением поточных линий; (например, для организации работ гарантийного обслуживания и ТО). Участки (или отделения), специализирующиеся на выполнении различных видов внепостовых (цеховых) работ, например, ремонта топливной аппаратуры, электрооборудования, аккумуляторных батарей и др., обеспечивающие работу основных участков, считаются вспомогательными. После выполнения необходимого комплекса работ, автомобиль поступает на участок контроля и выдачи. При необходимости качество работ может быть проверено на постах диагностики. В случае, когда посты диагностики и приемки заняты или отсутствует владелец, автомобиль поступает в зону ожидания. На приводимых ниже схемах (рис. 3.2) все посты имеют определенные индексы: первая цифра до точки обозначает принадлежность данного поста к определенному участку, вторая цифра (после точки) обозначает вид поста и расшифровывается: 0 — автомобиле-место ожидания; 1 — рабочий пост со стационарным подъемнотранспортным оборудованием; 2 — рабочий напольный пост; 3— вспомогательный пост; 4 — рабочий пост со стендом для проверки тормозов; 5 — рабочий пост со стационарным оборудованием для проверки и регулировки углов установки колес; 6 — рабочий пост с оборудованием для проверки приборов освещения и сигнализации, а также двигателя и его систем (возможна установка мощностного стенда). Пользуясь приведенными выше индексами, можно обозначить посты и участки, следующим образом: 1 — участок приемки и выдачи; 1.3 — пост контроля, приемки и выдачи (вспомогательный); 2— участок мойки; 2.1—пост мойки (рабочий); 2.3--пост сушки (вспомогательный); 3— участок диагностирования; 3.4 — рабочий пост со стендом для проверки тормозов; 3.5 — рабочий пост со стационарным оборудованием для проверки и регулировки углов установки колес; 3.6 — рабочий пост проверки двигателя, его систем и приборов освещения и сигнализации (может быть оснащен мощностным стендом); 4— участок ТО; 4.1 — рабочий пост ТО со стационарным подъемным оборудованием; 4.2 — рабочий напольный пост ТО; 4.0 — автомобиле-место ожидания; 5 — участок ТР; 5.1 — рабочий пост ТР со стационарным подъемным оборудованием; 5.0 — автомобиле-место ожидания; 6 29 — участок смазки; 6.1 — рабочий пост со стационарным подъемным оборудованием; 6.0 — автомобиле-место ожидания; 7— участок ремонта и заряда аккумуляторных батарей; 7.0 — автомобиле- место ожидания; 8— участок ремонта электрооборудования и приборов; 8.0 — автомобиле-место ожидания; 9 — участок ремонта топливной аппаратуры; 9.0 — автомобиле-место ожидания; 10— агрегатно-механический участок; 10.0 — автомобилеместо ожидания; 11— шиномонтажный участок; 11.0 — автомобиле-место ожидания; 12— обойный участок; 12.0 — автомобиле-место ожидания; 13— кузовной участок; 13.1 — рабочий пост со стационарным подъемным оборудованием; 13.2 — рабочий напольный пост; 13.0 — автомобиле-место ожидания; 14 — малярный участок; 14.1 — рабочий пост стационарным подъемным оборудованием; 14.2—рабочий напольный пост; со 14.3 — вспомогательный пост. Для наглядности типовые виды работ, выполняемые на СТО, можно условно обозначить индексами: ПР — приемка и проведение осмотровых работ; УМ — уборочно-моечные работы; Д — диагностические работы; ТО—(КР — крепежные работы; РГ — регулировочные работы; СП — работы по системе питания; СЭ — работы по системе электрооборудования; СМ — смазочные работы); ТР — работы текущего ремонта (участки 5, 7, 8, 9, 10, 11, 12, 13, 14); КК —контроль качества выполненных работ; В — выдача автомобиля владельцу. Рисунок 3.2 -Типовые схемы последовательности выполнения работ и прохождения постов: вариант 1- выполнение работ ТР по заявке; вариант 2 – выполнение работ ТР, выявленных диагностикой. 30 Вариант 1 (выполнение работ ТР по заявке владельца)—на участок ТР, где согласно технологическим картам выполняются заявленные владельцем работы; Вариант 2 (выполнение работ ТР, необходимость проведения которых выявлена при диагностике) — на участок диагностики. После диагностирования и уточнения объема работ с заказчиком автомобиль поступает в зону ТР, где согласно технологическим картам выполняются необходимые виды работ. После выполнения соответствующих технических воздействий по одному из перечисленных вариантов, автомобиль проходит контроль полноты объема и качества работ (чаще всего на постах диагностики и приемки-выдачи автомобилей), а затем выдается владельцу или поступает в зону ожидания. Текущий ремонт агрегата выполняется в технологической последовательности, представленной на рисунке 3.3 Рисунок 3.3 – Схема технологического процесса ремонта агрегата Снятые агрегаты и узлы из зоны ТО и ТР поступают на ремонтный участок. После наружной очистки происходит разборка узлов и агрегатов согласно технологическим картам на отдельные детали, которые затем поступают в зону мойки. Чистые детали подвергают дефектовке, в процессе которой выявляется необходимость ремонта или замены отдельных деталей. Производится ремонт деталей способами слесарно-механической обработки, ре- 31 монтных размеров и дополнительных ремонтных деталей. В некоторых случаях могут производится наплавочные и сварочные работы на смежном сварочном участке. Для заделки трещин в корпусных деталях также применяются синтетические материалы, например эпоксидные составы. На сборку поступают годные и отремонтированные детали, а также новые, поступающие со склада запасных частей. Сборка узлов и агрегатов производится на специальных стендах, где осуществляется контроль и необходимые регулировки. После сборки узлы и агрегаты, кроме двигателей, направляются на стеллажи готовых деталей или в оборотный склад, а также непосредственно на посты ТР. 3. 3 Выбор и обоснование режима труда и отдыха производственного участка Согласно ОНТП-01-91 (РД 3107938-0176-91) рекомендуемый режим работы производства принимаем 254 дня в году в одну смену, при увеличении объемов работ организуется вторая смена, в разделе два произведен усредненный расчет на 1.5 смены. 32 4 Технологическая часть 4. 1 Технологический процесс восстановления картера коробки передач 4.1.1 Типовая технология восстановления корпусных деталей Картеры коробок передач относятся к классу корпусных деталей и, как правило, изготавливаются в виде отливки из серого чугуна, из легированного чугуна и алюминиевых сплавов. Картер предназначен для крепления деталей агрегата, имеет: отверстия, отверстия для установки подшипников, втулок, вкладышей, валов, штифтов и резьбовые отверстия для крепления деталей; плоскости и технологические плоскости. Общим конструктивнотехнологическим признаком для большинства корпусных деталей является наличие плоской поверхности и двух установочных отверстий, используемых в качестве установочной базы как при изготовлении, так и при восстановлении деталей данного класса. В процессе эксплуатации корпусные детали подвергаются химическому, тепловому и коррозионному воздействию газов и охлаждающей жидкости, механическим, динамическим нагрузкам, вибрации, контактным нагрузкам, влиянию, абразивной среды и т.д. Для данного класса деталей основными видами износа являются: -коррозионно-механический и молекулярно-механический, которые характеризуются следующими явлениями — молекулярным схватыванием, переносом материала, разрушением возникающих связей, вырыванием частиц и образованием продуктов химического взаимодействия металла с агрессивными элементами среды. При эксплуатации машин в корпусных деталях возможно появление следующих характерных дефектов: механические повреждения; повреждения баз; трещины на стенках и плоскостях разъемов, поверхностях под подшипники и на опорных поверхностях; забоины установочных, привалочных или стыковых поверхностей; обломы и пробоины частей картера; обломы шпилек; забитость или срыв резьбы; ослабление и выпадение заглушек, штифтов; нарушение геометрических размеров, формы и взаимного расположения поверхностей; 33 износ посадочных и рабочих поверхностей, износ резьбы; несоосность, неперпендикулярность, нецилиндричность и некруглость отверстий; коробление, или деформация обработанных установочных, привалочных или стыковых поверхностей. Трещины устраняют заделыванием с помощью фигурных вставок; нанесением состава на основе: эпоксидной смолы, эпоксидной смолы с наложением накладок из стеклоткани, эпоксидной смолы с наложением металлической накладки и закреплением ее болтами; сваркой; сваркой с последующей герметизацией шва полимерным составом, с помощью фигурных вставок и эпоксидной смолы; Пробоины устраняют постановкой металлической накладки на клею (составы на основе эпоксидной смолы) с закреплением ее болтами. Обломы устраняют приваркой обломанной части с закреплением ее болтами или с постановкой усиливающей накладки. Обломы болтов, шпилек ) — удалением обломанной части с помощью бора или экстрактора, с помощью гайки или прутка. Отломанную часть болта, шпильки, оставшуюся в глубине резьбового отверстия, удаляют с помощью бора. Чтобы вывернуть сломавшийся болт (шпильку), просверливают в нем отверстие, забивают в это отверстие бор. При этом бор плотно сцепляется с телом болта, что позволяет его вывернуть. При удалении заломов экстрактором в центре облома сверлят отверстие на всю длину облома, забивают экстрактор в высверленное отверстие соответствующего номера и вывинчивают обломок из резьбового отверстия. Если обломанный конец болта, шпильки расположен на уровне поверхности детали, то на него накладывают гайку меньшего размера и приваривают. Вращая гайку, вывинчивают обломок из резьбового отверстия. Если обломанный конец болта, шпильки слегка выступает над поверхностью детали, то на него надевают шайбу и приваривают стальной пруток, за который и вывинчивают обломок. Повреждения и износ резьбовых отверстий устраняют прогонкой метчиком, нарезанием резьбы увеличенного размера, установкой ввертыша (резьбовой пробки) и нарезанием резьбы нормального размера, нанесением полимерных материалов на резьбовые поверхности, установка резьбовых спиральных вставок. 34 Ослабление посадки и выпадение штифтов — развертыванием отверстий под штифты и установкой штифтов увеличенного размера (по диаметру). Износ внутренних цилиндрических поверхностей в корпусных деталях устраняют растачиванием под ремонтный размер при помощи дополнительных ремонтных деталей с последующей механической обработкой, электрохимических и эпоксидных покрытий, наплавкой и плазменным напылением. Коробление привалочных поверхностей — шлифованием, фрезерованием или шабрением. Дефект коробления плоскостей устраняется: шлифованием, когда отклонение от плоскостности более 0,02 мм на длине 100 мм; фрезерованием или шабрением, когда отклонение от плоскостности более 0,2. При этом используют для установки деталей базовые поверхности, созданные на деталях заводом-изготовителем. При разработке технологического процесса восстановления корпусной детали придерживаются следующих правил: вначале устраняют трещины, отколы, обломы, затем восстанавливают базовые технологические поверхности, наращивают изношенные поверхности, обрабатывают рабочие поверхности под ремонтный или номинальный размер. 4.1.2 Разработка технологического процесса восстановления отверстия под подшипник в картере коробки передач 1)Выбор рационального способа восстановления детали Картер изготовлен из сплава алюминия сплава АЛ4, подвергнут искусственному старению. Механические свойства: временное сопротивление на разрыв 20 н/мм2, твердость 60НВ, температура плавления 5500С, обладает хорошей свариваемостью и коррозионной стойкостью. Правильный выбор способа устранения дефектов должен обеспечивать максимальный срок службы детали после ремонта при наименьшей стоимости ремонта. Выбирая способы устранения дефектов детали, учитываем: возможные изменения структуры основного материала, износостойкости, поверх- ностной твердости, прочности и снижение усталостной прочности ремонтируемой детали; величину, характер и расположение дефектов ремонтируемых деталей и условий их работы; 35 конструктивно - технологические особенности, материал, термическую обработку де- тали, если она имеется, твердость, сложность детали, ее геометрическую форму, точность обработки, шероховатость поверхности, род и вид трения; возможность последующей механической обработки детали; технико-экономическую целесообразность устранения дефектов принятыми спосо- бами. Износ посадочных поверхностей под подшипники можно восстановить следующими способами: - осталиванием или хромированием с последующим шлифованием под номинальный размер, наплавкой или заделкой эпоксидным составом с последующей механической обработкой под номинальный размер, постановкой дополнительной дели (ДРД). Коэффициенты долговечности для указанных способов составляют: осталивание – 0,58; хромирование – 1,72; наплавка в среде СО2 – 0,63; ДРД – 0,81. Себестоимость восстановления (руб/м2): осталивание – 30,2; хромирование – 88,5 ДРД – 242 Наплавка в среде СО2 – 72,2 Наиболее простым по технологии является способ ДРД. Способ имеет достаточно высокий коэффициент долговечности, выше, чем у осталивания и наплавки. Для загрузки гальванического оборудования требуется большая программа производства. При восстановлении данным способом, отверстие под подшипник растачивают под ДРД – втулку, которую затем запрессовывают и растачивают под номинальный размер. 2)Составление плана технологических операций Технологический процесс показан в таблице 4.1 Таблица 4.1- План технологических операций восстановления детали. Наименование и Оборудование Приспособле- Инструмент содержание опение рации Рабочий 1)Расточная. Станок горизон- Тисы Расточить изно- тально – расточ- ные шенное отвер- ный УРБ-ВП стие под ремонтную втулку. Измерительный станоч- Резец расточ- Нутромер ный ВК8 микрометрический ГОСТ 10-58 36 Продолжение таблицы 4.1- План технологических операций восстановления детали Наименование и Оборудование Приспособле- Инструмент содержание опение рации 2)Прессовая. Пресс гидравли- Тисы станоч- Оправка Запрессовать ческий ные, втулку (ДРД) в Приспособлерасточенное отние для крепверстие ления картера 3)Расточная Станок горизон- Тисы станоч- Резец расточ- Нутромер Расточить отвер- тально – расточ- ные ный Т5К10 микрометристие во втулке ный УРБ-ВП ческий ГОСТ под номинальный 10-58 размер. 3)Разработка операций 3.1)Расчет операции №2. Прессовая Таблица № перехода 1 2 3 4.2 - Содержание операции Содержание перехода Установить картер Запрессовать втулку в отверстие З Снять картер 3.1.1)Расчет усилия запрессовки ремонтной втулки в отверстие Материал ремонтной втулки – Сталь 45 Толщина стенки втулки – 2,5 мм, Наружный диаметр втулки d=150+2,5х2=155 мм Н 7 Посадка 155 n6 0.052 0.027 0.040 Максимальный расчетный натяг, мкм (берется исходя из назначенной посадки с натягом); = dmax –Dmin, где dmax =155+0,052=155,052 мм – максимальный диаметр вала, Dmin, =155 мм – минимальный диаметр отверстия (4.1) 37 =155,052-155=0,052 мм =52 мкм Усилие запрессовки подсчитаем по формуле: (4.2) где f=0,02 — коэффициент трения; d =108 — диаметр контактирующих поверхностей, мм; L = 36 - длина запрессовки, мм; р — удельное контактное давление сжатия, кгс/мм2. р где 1 10 3 d C1 C2 E E 2 1 (4.3) — максимальный расчетный натяг, мкм; (берется исходя из назначенной посадки с натягом) C1 и С2 — коэффициенты охватываемой и охватывающей детали; С1=9,23 и С2=9,83 [20, табл. 10] Е1 и E2 — модули упругости материала охватываемой и охватывающей детали, кгс/мм2 [20, табл.11]; Е1 = 20500 для стали и E2 = 7400 – для алюминия р 1 52 10 3 0,188 кГс/мм2 9,83 155 9,23 20500 7400 усилие запрессовки F 0,02 3,14 155 30 0,188 10 кГ 3.2.Разработка расточной операции №1 Исходные данные: - диаметр отверстия в картере до растачивания 150 мм; - припуска на растачивание равен толщине ремонтной втулки ( Z =2,5 мм,) Диаметр отверстия после растачивания 155 мм. 38 Таблица 4.3- Операция № 1 Растачивание № пе- Содержание перехода рехода 1 Установить картер 2 Расточить отверстие в картере под втулку до диаметра 155 мм 3 Снять картер Установим глубину резания - t равную 0,5 мм и число рабочих проходов -i =5 -выберем величину подачи по таблице 3.2 [21] S=0,12 мм/об, c учетом материала детали, материала режущей части инструмента и требуемой чистоты обработки. Число подачи согласуем с паспортными данными станка УРБ-ВП S=0,12 мм/об. Определим скорость резания по нормативам для обтачивания резцами из сплава ВК8 V=187, М/мин, корректировка не требуется ; - рассчитаем частоту вращения инструмента, об/мин , n 1000 V d , (4.4) где V – скорость резания , м/мин; =3,14; d- максимальный диаметр обрабатываемой детали, мм ; n 1000 187 384 об/мин 3,14 155 - рассчитанную частоту вращения корректируем по паспортным данным станка nф=600 об/мин. - уточним скорость резания в соответствии с фактическими оборотами Vф d nф 1000 , где: nф- фактическое число оборотов, уточненное и принятое по паспорту станка; Vф 3,14 155 600 292 м/мин 1000 39 5 Экономическая часть 5.1 Расчет экономической эффективности проекта. 5.1.1 Расчет капитальных вложений Сумма (в рублях) капитальных вложений К СОБ С ДМ СТР ССТР К ИСП К у , (5.1) где С0Б — стоимость приобретаемого оборудования, инвентаря, приборов и приспособлений; СДМ — затраты на демонтаж-монтаж оборудования; СТР — затраты на транспортировку оборудования; ССТР -стоимость строительных работ; КИСП — неамортизированная часть балансовой стоимости оборудования, пригодного к дальнейшему использованию; Ку неамортизированная часть балансовой стоимости оборудования, непригодного к дальнейшему использованию (утиль) Стоимость приобретаемого оборудования указана в таблице 5.1. Таблица 5.1 – Стоимость оборудования Наименование оборудования Цена, руб. Количество, шт. Стоимость, руб Срок эксплуатации Сумма амортизации, руб Стенд для ремонта двигателей 38600 1 38600 5 лет 7720 Верстак с тисками 11200+3800 2 30000 3 года 10000 Пресс гидравлический 45600 1 45600 5 лет 9120 Станок 2А155. сверлильный 41100 1 41100 5 лет 8220 Станок для заточки инструмента И-138А 22100 1 22100 5 лет 4420 Стеллаж 6250 1 6250 3 года 2083 Станок токарный 1К625 110000 1 11000 20 5500 40 Продолжение таблицы 5.1 – Стоимость оборудования Станок универсально фрезерный СФ 676 220000 1 22000 20 11000 Стенд для ремонта коробок передач 2365 38600 1 38600 5 77200 Ларь для обтирочных материалов 5000 1 5000 10 500 Кран-балка ПТ-054 105000 1 105000 10 10500 Стол для контроля и сортировки деталей 6008 1 6008 5 1202 Комплект измерительного инструмента. 20600 1 20600 3 года 6867 Комплект струмента. пневмоин- 18830 2 37660 3 года 12553 Установка для мойки деталей TR4001-40 20000 1 20000 5 лет 4000 Вытяжка 5800 2 11600 3 года 3867 Комплект ручного инструмента 18200 3 54600 3 года 18200 Гайковерт И – 330. 90000 1 90000 5 лет 18000 Стенд для проверки пневмоприводов WABCO 435 197 000 0. 98000 1 98000 7 лет 14000 Шкаф для приборов и инструмента 9800 2 19600 3 года 6533 Итого подвесная 723318 231485 41 Затраты на демонтаж и монтаж оборудования принимаются равными 5—15% от стоимости оборудования. СДМ =0,05 х 723318 = 36165,75, руб Затраты на транспортировку принимаются равными 5% от стоимости оборудования. СТР=0,05 х 723318 = 36165,75, руб Стоимость строительства производственных зданий проектируемых подразделений ССТР V C ЗД К1 , 3 где V — объем строящегося здания, м ; СЗД (5.2) - стоимость 1 м здания; К1 – ин3 декс пересчета цен. ССТР 324 4369 2 2831112, руб К 723318 36165,75 36165,75 2831112 3626761,5 , руб 5.1.2 Составление сметы затрат Заработная плата производственных рабочих Заработная плата производственных рабочих состоит из основной и дополнительной заработной платы. Фонд основной заработной платы включает все виды оплаты труда за фактически проработанное время. В его состав входит: оплата по сдельным расценкам или тарифным ставкам, доплаты за работу в ночное время, выходные и праздничные дни, а также премии. По тарифным ставкам годовой фонд основной заработной платы определяется по формуле ' Зо Счас K P T K П. Д . , (5.3) ' где Счас - средняя часовая тарифная ставка, руб.; Кр — районный коэффици- ент; Т - годовой объем работ, чел.-ч; КП.Д. — коэффициент, учитывающий премии и доплаты (принимается по данным базового предприятия). Зо 107,54 1,3 5928 1,4 1160244,75 Фонд ЗДП дополнительной заработной платы включает оплату отпусков, выполнение государственных обязанностей и т. п. Он определяется в процентах от фонда основной заработной платы, т. е. З ДП ЗО П ДП / 100 , (5.4) 42 где ПДП — процент дополнительной заработной платы. П ДП 100 Д ОТП /(365 Д В Д П Д ОТП ) , (5.5) где ДОТП —продолжительность отпуска, дней; ДВ, ДП — соответственно число выходных и праздничных дней в году. Расчет процента дополнительной заработной платы ведется по 6-дневной рабочей неделе независимо от режима работы, принятого в дипломном проекте. П ДП 100 36 /(365 118 36) 17,06 , З ДП 1160244,75 17,06 / 100 197938 Общий годовой фонд заработной платы ЗОБЩ ЗО З ДП ЗОБЩ , 1160245 197938 1358183 (5.6) Начисления на заработную плату по единому социальному налогу Расчет этих начислений (Н3) ведется по формуле Н 3 З ОБЩ П Н .З . / 100 , (5.7) где ПН.З. — процент начислений (34%). Н 3 1358183 34 / 100 461782 Стоимость материалов и запасных частей Стоимость материалов рассчитывается на основании норм затрат на текущий ремонт на 1000 км пробега. Для расчета затрат на материалы по подразделениям текущего ремонта норма затрат на материалы на ТР распределяется соответственно проценту трудоемкости работ. СМ S M .i LГ К п К уд Ка 1000 , (5.8) где SMi = 13.53 — норма затрат на материалы и на 1000 км пробега для автомобилей Ка мАЗ-5410, руб [22]; LГ- годовой пробег автомобилей соответствующей модели, км; Кп - =2,23-коэффициент приведения затрат на импортные автомобили Куд = 428 коэффициент удорожания, учитывающий действующие цены Ка = 0,1 – доля затрат на ремонт агрегатов и узлов автомобиля СМ 13,53 80000 300 2,23 428 0,1 30992576 , руб 1000 43 Накладные расходы При проектировании работы отдельных производственных подразделений, кроме прямых производственных расходов, необходимо учитывать также и накладные расходы. Накладные расходы определяются путем составления соответствующей сметы по форме таблицы 5.2. Таблица 5.2 - Смета цеховых расходов Статьи расходов 1.Заработная плата вспомогательных рабочих, МОП с начислениями 2.Вспомогательные материалы 3.Силовая электроэнергия 4.Вода для технологических целей 5.Пар для технологических целей Сумма, руб. ИТР, служащих и 634598 1549629 63726 36600 0 6.Сжатый воздух 0 7.Содержание производственных помещений 8.Текущий ремонт оборудования 117625 9.Текущий ремонт зданий 56622 10.Амортизация оборудования 231485 79564 28311 11.Амортизация зданий 3568 12.Содержание, ремонт и возобновление инвентаря 13.Содержание, ремонт и возобновление малоценных и быстроиз- 37727 нашивающихся инструментов и приспособлений 3772 14.Изобретательство и рационализация 2640 15.Охрана труда, техника безопасности и спецодежда 2845867 Итого 284587 16.Прочие затраты Всего накладных расходов 3130454 17.Общий фонд заработной платы основных рабочих с начисле- 1358183 ниями 18.Процент цеховых расходов к общему фонду заработной платы 43 основных рабочих В том числе: Годовой фонд заработной платы вспомогательных рабочих, ИТР, служащих и МОП (с начислениями) ЗВСП 12 К Р К Н .З ЗМ .i N ВСП .i , (5.9) 44 где Кн.з=1,375 - коэффициент начислений на заработную плату по единому социальному налогу; Зм.i — средняя месячная заработная плата определенной категории работников (принимается по данным базового предприятия), руб., NВСПi — число работников соответствующей категории; Кр — районный коэффициент. ЗВСП 12 1,6 1,375 (8813 3 15625 6) 0,2 634598 , руб Стоимость вспомогательных материалов может быть принята от 5 до 10 % от стоимости основных материалов СВс.М 30992576 5 / 100 1549629, руб Стоимость силовой электроэнергии СС.ЭЛ . 1,05 NУС . К З ФОБ К СП Ц ЭЛ , (5.10) где 1,05-коэффициент, учитывающий неучтенные потери электроэнергии, Nус – установленная мощность силового электрооборудования, кВт; ФОБ – годовой фонд времени работы оборудования [23], Кз – коэффициент загрузки оборудования (примерно равен 0,75); КСП – коэффициент спроса, характеризующий необходимость работы оборудования (примерно равен 0,5); Цэл — стоимость 1 кВт-ч силовой электроэнергии, руб. СС.ЭЛ . 1,05 24,9 0,75 2070 0,5 3,14 63726, руб Затраты на воду для технологических целей СВ, руб. СВ VВ ФОБ Кз Цв , где (5.11) VB — суммарный часовой расход воды на технологические нужды по производственному подразделению, м3/час; ФОБ – годовой фонд времени работы оборудования, час; Кз – коэффициент загрузки оборудования Цв — цена воды, руб./м3. СВ VВ ФОБ Кз Цв VВ 20 литр чел литр 3чел / 24 2,5 сут час СВ 2,5 2070 0,75 9,43 36600 руб К затратам на содержание производственных помещений относятся затраты на отопление, освещение и воду для бытовых нужд. Стоимость отопления, СТЕП, руб. СТЕП WT ЦТ / 106 , (5.12) 45 где WТ — годовой расход тепла; ЦТ — цена 1 Гкал, руб.; Годовой расход тепла WT q V (tBH tHAP ) TOT , ккал / год , (5.13) где: q – тепловая характеристика зданий (0,3-0,5 ккал/(м3 град.ч), V – объем здания здания по наружному обмеру, м3; t ВН – температура внутри здания, 0С; t НАР – средняя температура наружного воздуха за отопительный сезон ( для г. Владивостока =-240С); Тот – продолжительность отопительного периода, ч/год (6х24х30=4320 ,ч) V= 70 х 4,8 = 336, м3 WT 0,4 336 (18 24) 4838 27309542, ккал / год СТЕП 27309542 3935 / 106 107463, руб Расчет естественного освещения сводится к определению числа окон при боковом освещении и фрамуг при верхнем освещении. Световая площадь оконных (световых) проемов участка, FОК FПОЛ , (5.14) где FПОЛ — площадь пола участка, м2; α — световой коэффициент [23]. При расчете искусственного освещения надо подсчитать число ламп для участка, выбрать тип светильника, определить высоту подвеса светильников, разместить их по участку. Общая световая мощность ламп, Wосв, Вт, WОСВ R Q FПОЛ , (5.15) где R — норма расхода электроэнергии, Вт/м2 ч. Эту величину при укрупненных расчетах принимают равной 15-20 Вт на 1 м2 площади пола; Q — продолжительность работы электрического освещения в течение года (принимают в среднем 2100 ч для местностей, расположенных на широте 40—60 градусов). WОСВ 20 2100 70 2940000, Вт Стоимость осветительной электроэнергии СОСВ.ЭЛ . WОСВ Ц ЭЛ , (5.16) 46 СОСВ.ЭЛ . 2940 3,14 9232, руб Стоимость водоснабжения, СВОД, руб., СВОД 40( N PP N ВСП ) Д РГ Ц В / 1000 , (5.17) где 40 — норма расхода воды на одного рабочего в день, л; NРР – число ремонтных; NВСП – число вспомогательных рабочих; ДРГ – число рабочих дней в году; ЦВ — цена воды, руб./м3 СВОД 40(3 3 0,2) 254 25,42 / 1000 930, руб Итого затраты на содержание производственных помещений составляют, Спом , руб. С ПОМ СТЕП СОСВ.ЭЛ С ВОД , (5.18) СПОМ 107463 9232 930 117625, руб Затраты на ТО и ремонт оборудования СТОиР определяются в размере 9...11 % от балансовой стоимости оборудования СТОиР=(0,09...0,11)ОФОБ, (5.19) где ОФОБ — стоимость оборудования, руб., СТОиР 723318 0,11 79564, руб Сумма амортизации по оборудованию АОБ определяется по нормам амортизационных отчислений НОБ, (прил. 2 [17]) в зависимости от его стоимости АОБ Н ОБ СОБ , С0Б — стоимость приобретаемого оборудования, (5.20) инвентаря, приборов и приспособлений; АОБ 231485 , руб (табл. 5.1) Содержание зданий и сооружений, СЗС, руб. СЗС = (0,015... 0,02) ОФЗД. , где ОФЗД — стоимость зданий и сооружений, руб., СЗС =2831112 х 0,02 = 56622, руб Амортизация зданий и сооружений, АЗД, руб., (5.21) 47 АЗД Н А ОФ ЗД , (5.22) где На — норма амортизационных отчислений в процентах от стоимости основных фондов. АЗД 0,01 2831112 28311, руб Затраты на возмещение износа дорогостоящего инструмента и инвентаря СИИ, руб., определяются исходя из нормы расхода НИИ, руб., в расчете на одного рабочего и количества рабочих N. С ИИ Н ИИ N , (5.23) Можно принять из расчета 3,5 – 4 % от стоимости инвентаря. СИИ 89210 0,04 3568, руб Содержание, ремонт и возобновление малоценных и быстроизнашивающихся инструментов и приспособлений См можно принять в размере месячного фонда оплаты труда на одного рабочего (основного и вспомогательного). Затраты на изобретательство и рационализацию СИр укрупнено можно принять в размере 10% от месячного фонда оплаты труда одного производственного рабочего в расчете на 1 рабочего. Затраты по охране труда СОХР , руб., определяются, исходя из нормы расхода Нохр,руб., в расчете на одного основного и вспомогательного рабочего, либо укрупнено можно принять в размере 7% от месячного фонда оплаты труда одного производственного рабочего в расчете на одного основного и вспомогательного рабочего. Прочие затраты Рпр, руб. составляют 1 % от суммы цеховых расходов Калькуляция себестоимости по производственному подразделению представлена в таблице 5.3. Таблица 5.3 - Смета затрат и калькуляция себестоимости ТР Сумма, Удельные затраруб. ты, руб. Статьи затрат на на 1 1000км чел.- ч Заработная плата производственных рабочих 1358183 56,59 229,11 Начисления по единому социальному налогу Материалы и запасные части Накладные расходы Всего Всего без учета затрат на материалы и запчасти 461782 30992576 3130454 35942995 4950419 19,24 1291,36 130,44 1497,63 206,27 77,90 5228,17 528,08 6063,26 835,09 Доля каждой статьи в общей сумме, % 100 48 5.1.3 Расчет показателей экономической эффективности проекта Повышение производительности труда (в процентах) ПТР 100( ВР.2 / ВР.1 1) , (5.24) где ВР2, ВР1 — выработка в натуральных единицах на одного рабочего в год соответственно по проекту и фактически. ПТР 100(5928 / 5335 1) 11,% Снижение себестоимости продукции ПС 100(С1 / С2 1) , (5.25) где С1, С2 — себестоимость единицы продукции (работы) соответственно фактически и по проекту. ПС 100(1000 / 835,09 1) =19,7% Годовая экономия от снижения себестоимости продукции (работы) ЭЭ (С1 С2 ) N , (5.26) где N — годовой объем работ. ЭЭ (1000 835,09)5928 977586,48, руб Годовой экономический эффект ЭПР ЭЭ КЕН , (5.27) где К — капитальные вложения по разрабатываемым мероприятиям; Ен — нормативный коэффициент капитальных вложений, принимаемый на автомобильном транспорте равным 0,15 ЭПР 977586,48 3626761 0,15 433572, руб Срок окупаемости капитальных вложений Т К / ЭЭ , Т 3626761 / 977586,48 3,7, года (5.28) 49 Таблица 5.4 - Годовые технико-экономические подразделения показатели производственного Показатели По проекту Число обслуживаемых автомобилей в год, шт. Среднегодовой пробег автомобиля, тыс. км. Трудоемкость работ участка, чел. -ч Число производственных рабочих, чел. Среднемесячная заработная плата производственного рабочего, руб. Повышение производительности труда, % Себестоимость продукции (без затрат на материалы и запасные части), руб. Снижение себестоимости продукции, % Капитальные вложения, руб. Годовая экономия от снижения себестоимости продукции, руб. Срок окупаемости капитальных вложений, лет Годовой экономический эффект, руб 300 80 5928 3 37727 11 835,09 19,7 3626761 977586 3,7 433572 50 4 Охрана труда и окружающей среды 4.1 Общая характеристика организации работы по охране труда в предприятии Администрация СТО обязана обеспечить своевременный и качественный инструктаж и обучение работающих безопасным приемам и методам работы. Инструктаж по характеру и времени проведения подразделяется на следующие виды вводный, первичный на рабочем месте, повторный, внеплановый и текущий Вводный инструктаж всех принимаемых на работу независимо от их образования и стажа работы по данной профессии или должности, а также командированных, учащихся и студентов, прибывших на производственное обучение или практику, проводит старший инженер (инженер) по охране труда или лицо, на которое возложены обязанности инженера по охране труда. Вводный инструктаж должен проводиться в кабинете охраны труда или в специально оборудованном помещении с использованием современных технических средств обучения и пропаганды и наглядных пособии (плакатов, натурных экспонатов, макетов, моделей, кинофильмов, диафильмов, диапозитивов). Проводится он по программе, утвержденной руководителем (главным инженером) СТО и согласованной с профсоюзным комитетом. Может проводиться вводный инструктаж как одного человека, так и группы лиц, численный состав которой не должен превышать 20 чел. Проведение вводного инструктажа регистрируется в контрольном листе, который хранится в отделе кадров, и в специальном журнале, который хранится у старшего инженера (инженера) по охране труда. Первичный инструктаж на рабочем месте проводят со всеми вновь принятыми на предприятие, переводимыми из одного подразделения в другое, командированными, учащимися и студентами, прибывшими на производственное обучение или практику с работниками, выполняющими новую для них работу, со строителями при выполнении строительномонтажных работ на территории действующего СТО. Проводится инструктаж каждого работника индивидуально с практическим показом безопасных приемов и методов труда по инструкциям по охране труда разработанным для отдельных профессий или видов работ и учитывающим требования стандартов ССБТ Все рабочие после первичного инструктажа на рабочем месте и проверки знаний в течение 2—5 смен (в зависимости от стажа, опыта и характера работы) работают под наблюдением мастера или бригадира, после чего оформляется допуск их к самостоятельной работе 51 Повторный инструктаж проходят все работающие независимо от их квалификации, образования и стажа работы по утвержденному главным инженером графику не реже 1 раза в 3 мес. Проводится он с целью проверки и повышения уровня знании правил и инструкций по охране труда по программе первичного инструктажа на рабочем месте Внеплановый инструктаж проводят в объеме первичного инструктажа на рабочем месте при изменении правил по охране труда, технологического процесса, других факторов, влияющих на безопасность труда, модернизации оборудования, приспособлений, инструмента, исходного сырья, материалов, нарушении работниками требовании безопасности труда, которые могут привести или привели к травме, аварии, взрыву или пожару, перерывах в работе более 30 календарных дней для работ, к которым предъявляются дополнительные (повышенные) требования безопасности труда, и более 60 для остальных работ. Первичный на рабочем месте, повторный и внеплановый инструктажи проводит непосредственный руководитель работ, причем повторный и внеплановый — индивидуально или с группой работников одной профессии. Первичный на рабочем месте, повторный и внеплановый инструктажи регистрируют в специальном журнале. Текущий инструктаж проводит непосредственный руководитель работ с работниками перед выполнением работ, на которые оформляется наряд допуск Проведение инструктажа, фиксируют в наряде допуске и в журнале регистрации инструктажа на рабочем месте. Рабочие и инженерно-технические работники, занятые на работах с повышенной опасностью, допускаются к самостоятельной работе только после курсового обучения по типовым программам, сдачи экзаменов в установленном порядке в специализированных организациях и получения удостоверения на право производства работ и обслуживания данного оборудования (механизма). Руководящие и инженерно-технические работники предприятия, инженерно- технические работники по охране труда обучаются на курсах по технике безопасности не реже 1 раза в 2 года. 4.2 Основные вредные и опасные производственные факторы на проектируемом участке Основными вредными и опасными производственными факторами являются вращающиеся части станков, шум и вибрация от работающего оборудования, опасность поражения электрическим током при нарушении изоляции и мер безопасности, грузоподъемный механизм – кран-балка при нарушении безопасности перемещения тяжестей. 52 4.3 Оптимальные метеорологические условия Оптимальные параметры метеорологических условий для рабочей зоны следующие: - категория работ – средней тяжести; - температура 17 – 19 0 С для холодного периода и 20-220 С для теплого периода года; - относительная влажность, % 60-40; - скорость движения воздуха не более 0,3 м/с в холодный период и не более 0,4 м/с в теплый период года. Помещения участка оборудуют общеобменной приточно-вытяжной механической вентиляцией и местными отсосами для отвода пыли от обработки металла абразивом и отвода паров от моечной ванны. Приток воздуха должен направляться рассредоточено в рабочую зону. 4.4 Освещение Участок должен быть с естественным и искусственным освещением. Параметры освещения: - КЕО – коэффициент естественной освещенности 1,2 %; - норма освещенности – 200 лк при общем и 500 лк при комбинированном освещении. 4.5 Производственный шум, ультразвук и вибрация На участке имеет место транспортно-технологическая вибрация, которая регламентируется согласно СН 2.24/2.1.8556-96 «Производственная вибрация, вибрация в помещениях и общественных зданиях». Источниками вибраций является работающее оборудование. Вибрацию оборудования уменьшают путём установки его на эластичных подушках или виброопорах. На участке обеспечены безопасные условия труда, все производственные факторы отвечают нормативным требованиям по микроклимату и трудовому процессу – 1 класс условий труда; по загазованности, освещенности, шуму и вибрациям – 2 допустимый класс условий труда. Участок относится к помещениям, шум в которых до 65 дБА. Источником шума и вибрации являются тепловые завесы, вентиляционные установки, металлорежущие станки, стенды, кранбалка. Допустимый уровень звукового давления – 65 дБА. Источник ультразвука в отделении не используется. При технической исправности оборудования, все параметры находятся в пределах нормы. 53 4.6 Требования к технологическим процессам и оборудованию На участке необходимо строгое соблюдение мер безопасности и охраны труда, основные из которых изложены ниже. Ключи должны подбираться по размерам гаек и болтов. Не разрешается работать гаечными ключами с непараллельными, изношенными губками. Запрещается подкладывание металлических пластинок между гранями гайки и ключа, удлинение рукоятки ключа путем присоединения другого ключа или трубы. При работе с зубилами и иными инструментами для рубки металла рабочие должны быть обеспечены защитными очками. Электроинструменты должны храниться в инструментальной и выдаваться для пользования только после предварительной проверки вместе с защитными приспособлениями (резиновые перчатки, коврики, диэлектрические галоши). Запрещается пользоваться электрическим инструментом с неисправной изоляцией токоведущих частей или при отсутствии заземляющего устройства. Присоединять электрический инструмент к электросети разрешается только при помощи штепсельных соединений. Подъемно-транспортные устройства и вспомогательные приспособления (краны, тали, тельферы и др.) должны ежегодно проходить испытания и освидетельствование (с оформлением акта или записью в журнале) и иметь таблички с ясно указанной на них датой последующего испытания и допустимой грузоподъемностью. Поднимать (даже кратковременно) грузы массой, большей, чем это указано для данного подъемного механизма, запрещается. Запрещается снимать, устанавливать и транспортировать агрегаты при зачаливании их канатами без специальных захватов. 4.7 Электробезопасность По степени электроопасности данный участок относиться к 3-му классу. Напряжение в электросети не превышает 380В. Меры защиты по электробезопасности соответствуют требованиям ГОСТ 12.1.030-81 «Электробезопасность, защитное заземление». При работе обязательное наличие сухой и чистой спецодежды, обуви на резиновой подошве. На данном предприятии применяется 3-х фазная 4-х проводная проводка с занулением. Согласно ПУЭ сопротивление заземляющего проводника не превышает 0,1 Ом. 4. 8 Пожарная безопасность Возможным источником пожара в данном помещении является замыкание электропроводки, в результате образуется пожар класса А и также класса В и Е. Помещение по ТО и ТР силовых агрегатов автомобилей для пожарной безопасности расположено изолированно 54 от стоянки автомобилей личного транспорта сотрудников, на участке предусмотрены первичные средства пожаротушения – 2 огнетушителя типа ОУ – 10. Огнетушители устанавливаются в помещении на расстоянии 1,35 м от пола Первичные средства пожаротушения и пожарный инвентарь находятся на видных местах и к ним обеспечен свободный доступ. Огнетушители, ящики для песка, вёдра, ручки для лопат, футляры для кошм и другое оборудование окрашено в красный цвет. Согласно СНиП 21.01- 97 «Пожарные нормы, пожарная безопасность зданий и сооружений» помещениям для ТО и ТР силовых агрегатов автомобилей присваивается категория пожароопасности В. По степени огнестойкости здание относиться к первой категории. Необходимые условия соблюдаются, а именно: беспрепятственный проезд пожарной техники двумя подъездными путями с асфальтовым покрытием. Согласно СНиП 2.01.02-85 организованны мероприятия по эвакуации людей и автомобилей в случаи пожара. На участке по ТО и ТР силовых агрегатов автомобилей производят тщательную уборку после окончания смены, разлитое масло и топливо убирают при помощи песка и опилок, собирают использованные обтирочные материалы, складывают их в металлические ящики и выносят в безопасное место. 4.9 Охрана окружающей среды Предприятия автомобильного транспорта оборудуют фекальной и производственной канализациями. Сточные воды от мойки автомобиля, мытья полов в помещениях для хранения или обслуживания автомобилей, содержащие горючие жидкости и взвешенные вещества, перед спуском в канализационную сеть должны очищаться местных очистных установках. Производственные сточные воды, поступающие в наружную сеть канализации, должны иметь температуру не выше 40°С. При температуре сточных вод более +40°С их следует перед спуском охлаждать. Спускать атмосферные (ливневые) воды в канализационную сеть, отводящую сточные воды, требующие очистки, не допускается. Вредные вещества, загрязняющие сточные воды СТО, представляют собой, эмульгированные нефтепродукты, отработанные моечные и охлаждающие растворы, щелочные, кислотные, термические и гальванические сбросы, грязевые отложения, продукты коррозии и др. Для очистки сточных вод применяют механические, биологические, химические физико-химические и термические способы. Из очистных установок наиболее широко используют установки, работающие на принципе простого отстаивания и фильтрации, бензомаслоуловители, озонаторы ТЭС, гидроэлеваторы с гидроциклонами реагентно-очистные устройства, флотаторы. 55 Заключение В дипломном проекте выполнен технологический проект СТО и участка по ремонту агрегатов и узлов грузовых автомобилей для СТО ИП «Щербин А.Г. При этом выполнены следующие работы: - расчет и распределение годового объема работ, определено количество постов для ТО и ТР автомобилей, произведен расчет численности работающих предприятия; - произведен подбор оборудования для участка по ремонту агрегатов и узлов; произведен расчет площади участка; - описана организация технологического процесса технического обслуживания и ремонта автомобилей в СТО и схему организации управления производством участка; - разработан технологический процесс восстановления картера коробки передач; - выполнен расчет экономической эффективности проекта; - разработаны мероприятия по охране труда и окружающей среды. Выполнены чертежи и плакаты: - технологическая планировка участка по ремонту агрегатов и узлов – чертеж формата А1; - план производственного корпуса - чертеж формата А1 - плакат - схема технологического процесса текущего ремонта агрегата- формата А1 - ремонтный чертеж картера коробки передач - плакат с экономическими показателями – формат А1 56 Список использованных источников 1. Положение о техническом обслуживании и ремонте подвижного состава автомобильного транспорта / Мин-во автомоб. Трансп. РСФСР. – М: Транспорт, 1986. – 73 с. 2. ОНТП-01-91. Общесоюзные нормы технологического проектирования предприятий автомобильного транспорта. – М.: Гипроавтотранс, 1991. – 184 с. 3. Правила по охране труда на автомобильном транспорте. –Спб.: 2001. – 193 с. 4. Правила пожарной безопасности в РФ ППБ 01-93. –М.: ГУГПС МВД России. 5. Руководство Р 2.2.755-99 "Гигиенические критерии оценки и классификация условий труда по показателям вредности и опасности факторов производственной среды, тяжести и напряженности трудового процесса" 6. ГОСТ 12.0.004-90 «ССБТ. Организация обучения безопасности труда. Общие положения» 7. СНиП II 80-75 «Вспомогательные здания и помещения промышленных предприятий». 8. СНиП 21-01-97 «Противопожарные нормы. Пожарная безопасность зданий и сооружений». 9. СНиП 2.01.02-85 «Огнестойкость зданий и сооружений, организация эвакуации людей». 10. СНиП 23.05-95 «Естественное и искусственное освещение» 11. СанПиН 2.2.4.548-96 «Гигиенические требования к микроклимату производственных помещений». 12. СН 2.2.4/2.1.8.562-96 «Шум на рабочих местах в помещениях жилых общественных зданий и на территории жилой застройки» 13. СН 2.2.4/2.1.8.566-96 «Производственная вибрация, вибрация в помещениях жилых и общественных зданий». 14. Напольский Г. М. Технологическое проектирование автотранспортных предприятий и станций технического обслуживания: Учебник для вузов. - 2-е изд., перераб. и доп. М.: Транспорт, 1993. - 271 с. 15. Клейнер Б.С. Техническое обслуживание и ремонт автомобилей. – М.: Транспорт, 1986. – 289 с. 16. Крамаренко Г.В., Барашков И.В. Техническое обслуживание автомобилей: Учебник. – М.: Транспорт, 1982. – 368 с. 57 17. Сербиновский Б.Ю. Фролов Н.Н. и др. Экономика предприятий автомобильного транспорта: Учебное пособие. – М.: ИКЦ “Март”, 2006. – 496 с. 18. Туревский В.Ф. Техническое обслуживание автомобилей: Учебник. – М.: Транспорт, 1985. – 357 с. 19. Оборудование и оснастка для ремонта и обслуживания автомобилей. – Л.: Литера, 1990. – 86 с. 20. Берштейн А.И. РЕМОНТ АВТОМОБИЛЕЙ: Учебно методическое издание. Владивосток: Изд-во ВГУЭС, 2006. 21. А.И. Берштейн. Справочные приложения к методическим рекомендациям по выполнению курсового проекта по дисциплине «Ремонт автомобилей». Артем: филиал ВГУЭиС, 2002. 22. Нормы затрат на техническое обслуживание и текущий ремонт автомобилей и автобусов (для целей планирования). ЦНИЛ и ЦНОТ. Министерство автомобильного транспорта.1983. 23. Методические рекомендации по выполнению выпускной квалификационной работы программы подготовки специалистов среднего звена по специальности 23.02.03 Техническое обслуживание и ремонт автомобильного транспорта., филиал ФГБОУ ВПО ВГУЭС, г. Артем, 2015