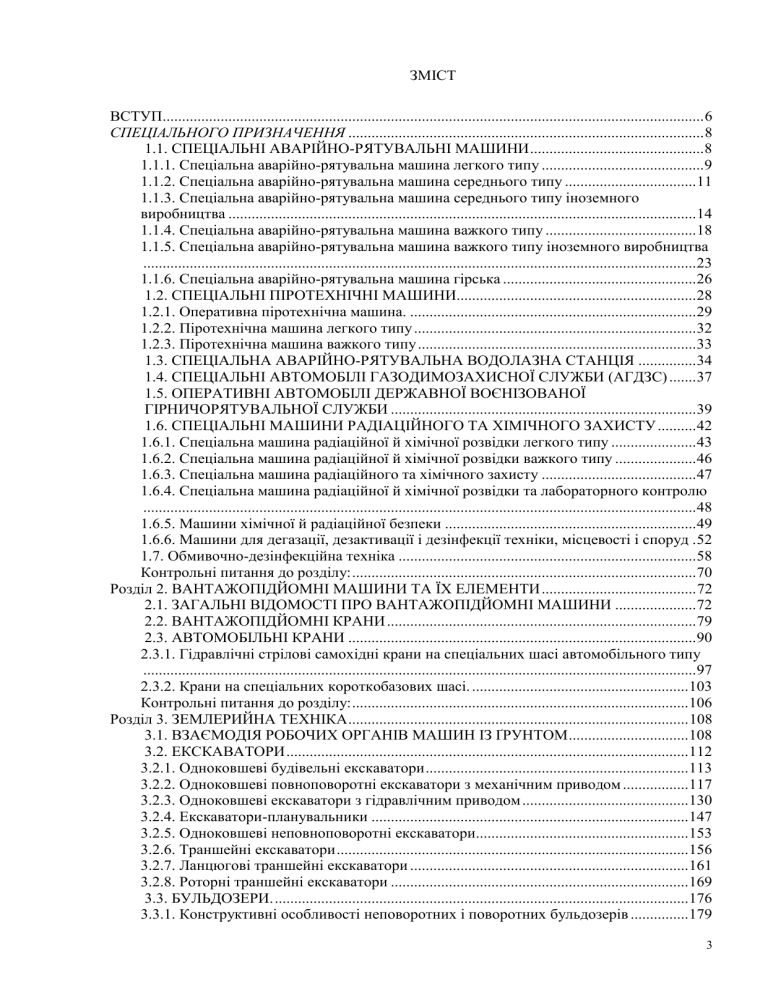

ЗМІСТ ВСТУП............................................................................................................................................ 6 СПЕЦІАЛЬНОГО ПРИЗНАЧЕННЯ ............................................................................................ 8 1.1. СПЕЦІАЛЬНІ АВАРІЙНО-РЯТУВАЛЬНІ МАШИНИ .............................................8 1.1.1. Спеціальна аварійно-рятувальна машина легкого типу ..........................................9 1.1.2. Спеціальна аварійно-рятувальна машина середнього типу ..................................11 1.1.3. Спеціальна аварійно-рятувальна машина середнього типу іноземного виробництва .........................................................................................................................14 1.1.4. Спеціальна аварійно-рятувальна машина важкого типу .......................................18 1.1.5. Спеціальна аварійно-рятувальна машина важкого типу іноземного виробництва ...............................................................................................................................................23 1.1.6. Спеціальна аварійно-рятувальна машина гірська ..................................................26 1.2. СПЕЦІАЛЬНІ ПІРОТЕХНІЧНІ МАШИНИ..............................................................28 1.2.1. Оперативна піротехнічна машина. ..........................................................................29 1.2.2. Піротехнічна машина легкого типу .........................................................................32 1.2.3. Піротехнічна машина важкого типу ........................................................................33 1.3. СПЕЦІАЛЬНА АВАРІЙНО-РЯТУВАЛЬНА ВОДОЛАЗНА СТАНЦІЯ ...............34 1.4. СПЕЦІАЛЬНІ АВТОМОБІЛІ ГАЗОДИМОЗАХИСНОЇ СЛУЖБИ (АГДЗС) .......37 1.5. ОПЕРАТИВНІ АВТОМОБІЛІ ДЕРЖАВНОЇ ВОЄНІЗОВАНОЇ ГІРНИЧОРЯТУВАЛЬНОЇ СЛУЖБИ ...............................................................................39 1.6. СПЕЦІАЛЬНІ МАШИНИ РАДІАЦІЙНОГО ТА ХІМІЧНОГО ЗАХИСТУ ..........42 1.6.1. Спеціальна машина радіаційної й хімічної розвідки легкого типу ......................43 1.6.2. Спеціальна машина радіаційної й хімічної розвідки важкого типу .....................46 1.6.3. Спеціальна машина радіаційного та хімічного захисту ........................................47 1.6.4. Спеціальна машина радіаційної й хімічної розвідки та лабораторного контролю ...............................................................................................................................................48 1.6.5. Машини хімічної й радіаційної безпеки .................................................................49 1.6.6. Машини для дегазації, дезактивації і дезінфекції техніки, місцевості і споруд .52 1.7. Обмивочно-дезінфекційна техніка .............................................................................58 Контрольні питання до розділу: .........................................................................................70 Розділ 2. ВАНТАЖОПІДЙОМНІ МАШИНИ ТА ЇХ ЕЛЕМЕНТИ ........................................ 72 2.1. ЗАГАЛЬНІ ВІДОМОСТІ ПРО ВАНТАЖОПІДЙОМНІ МАШИНИ .....................72 2.2. ВАНТАЖОПІДЙОМНІ КРАНИ ................................................................................79 2.3. АВТОМОБІЛЬНІ КРАНИ ..........................................................................................90 2.3.1. Гідравлічні стрілові самохідні крани на спеціальних шасі автомобільного типу ...............................................................................................................................................97 2.3.2. Крани на спеціальних короткобазових шасі. ........................................................103 Контрольні питання до розділу: .......................................................................................106 Розділ 3. ЗЕМЛЕРИЙНА ТЕХНІКА ........................................................................................ 108 3.1. ВЗАЄМОДІЯ РОБОЧИХ ОРГАНІВ МАШИН ІЗ ҐРУНТОМ ...............................108 3.2. ЕКСКАВАТОРИ ........................................................................................................112 3.2.1. Одноковшеві будівельні екскаватори ....................................................................113 3.2.2. Одноковшеві повноповоротні екскаватори з механічним приводом .................117 3.2.3. Одноковшеві екскаватори з гідравлічним приводом ...........................................130 3.2.4. Екскаватори-планувальники ..................................................................................147 3.2.5. Одноковшеві неповноповоротні екскаватори.......................................................153 3.2.6. Траншейні екскаватори ...........................................................................................156 3.2.7. Ланцюгові траншейні екскаватори ........................................................................161 3.2.8. Роторні траншейні екскаватори .............................................................................169 3.3. БУЛЬДОЗЕРИ. ...........................................................................................................176 3.3.1. Конструктивні особливості неповоротних і поворотних бульдозерів ...............179 3 3.3.2. Гусеничні бульдозери .............................................................................................182 3.3.3. Бульдозери розпушувачі .........................................................................................188 3.3.4. Колісні бульдозери тягового класу 1,4 ..................................................................197 3.4. СКРЕПЕРИ .................................................................................................................200 3.5. АВТОГРЕЙДЕРИ ......................................................................................................206 Контрольні питання до розділу: .......................................................................................215 РОЗДІЛ 4. ВІЙСЬКОВІ ІНЖЕНЕРНІ МАШИНИ ................................................................. 217 4.1. КЛАСИФІКАЦІЯ ЗАСОБІВ ІНЖЕНЕРНОГО ОЗБРОЄННЯ ..............................217 4.2. ОСНОВНІ ЕЛЕМЕНТИ МАШИН ІНЖЕНЕРНОГО ОЗБРОЄННЯ .....................222 4.2.1. Остов .........................................................................................................................223 4.2.2. Силова установка .....................................................................................................224 4.2.3. Трансмісія .................................................................................................................226 4.2.4. Ходова частина ........................................................................................................229 4.2.5. Робоче обладнання машин інженерного озброєння .............................................231 4.2.6. Системи керування ..................................................................................................234 4.2.7. Компоновка ..............................................................................................................236 4.3. ВІЙСЬКОВА ЗЕМЛЕРИЙНА ТЕХНІКА ................................................................239 4.3.1. Військові колісні бульдозери ................................................................................240 4.3.2. Військовий гідравлічний одноківшовий екскаватор ЕОВ-4421 .........................245 4.3.3. Машина дорожньо-котлованна МДК-3 .................................................................254 4.3.4. Машина дорожньо-котлованна МДК-2М .............................................................269 4.3.5. Швидкохідна траншейна машина БТМ-3 .............................................................278 4.3.6. Траншейна машина колісна ТМК-2 .......................................................................284 4.3.7. Полкова землерийна машина ПЗМ-2.....................................................................295 4.4. МАШИНИ ДЛЯ ПОДОЛАННЯ РУЙНУВАНЬ І ЗАВАЛІВ.................................302 4.4.1. Конструктивні і компонувальні схеми шляхопрокладачів .................................302 4.4.2. Шляхопрокладач БАТ-2 ..........................................................................................305 4.4.3. Шляхопрокладач БАТ-М ........................................................................................314 4.4.4. Шляхопрокладач ПКТ-2 .........................................................................................321 4.4.5. Інженерна машина розгородження ІМР-2.............................................................326 4.4.6. Інженерна машина розгородження ІМР ................................................................336 Контрольні питання до розділу .......................................................................................342 Розділ 5. ЗАХОДИ Й ЗАСОБИ ОБЛАДНАННЯ ПЕРЕПРАВ .............................................. 344 5.1. ЗАГАЛЬНІ ВІДОМОСТІ ПРО ВОДНІ ПЕРЕШКОДИ Й ПЕРЕПРАВИ .............344 5.2. ТАБЕЛЬНІ МОСТОВІ ЗАСОБИ ..............................................................................350 5.2.1. Мостоукладач МТУ-20 ...........................................................................................351 5.2.2. Мостоукладач МТ-55 ..............................................................................................355 5.2.6. Понтонно-мостовий парк ПМП .............................................................................359 5.2.7. Важкий механізований міст ТММ-3М ..................................................................365 5.2.8. Мостобудівні засоби ...............................................................................................367 5.3. ДЕСАНТНІ ЗАСОБИ ................................................................................................372 5.3.1. Плаваючий транспортер середній ПТС-2 .............................................................372 5.3.2. Самохідні пороми ....................................................................................................380 5.3.2. Десантні човни .........................................................................................................387 Контрольні питання до розділу .......................................................................................389 Розділ 6. СПОРУДИ І ЗАСОБИ ДОБУВАННЯ Й ОЧИЩЕННЯ ВОДИ ............................. 390 6.1. ДЖЕРЕЛА ВОДИ ТА ЇЇ ЯКІСТЬ .............................................................................390 6.2. СПОРУДИ І ЗАСОБИ ДОБУВАННЯ ПІДЗЕМНИХ ВОД ...................................392 6.3. ЗАСОБИ ОЧИЩЕННЯ Й ОПРІСНЕННЯ ВОДИ ..................................................401 6.3.1. Переносний фільтр ПФ-200 ....................................................................................403 6.3.2. Військова фільтрувальна станція ВФС-2,5 ...........................................................404 6.3.3. Модернізована автомобільна фільтрувальна станція МАФС-3 ..........................411 4 6.3.4. Опріснювальна станція ОПС ..................................................................................416 6.3.5. Опріснювальна станція ОПС-5. .............................................................................421 6.4. ЗАСОБИ ПІДЙОМУ, ПЕРЕКАЧУВАННЯ, ЗБЕРІГАННЯ Й ТРАНСПОРТУВАННЯ ВОДИ ........................................................................................424 6.4.1. Табельні резервуари ................................................................................................424 6.4.2. Засоби перекачування рідини .................................................................................425 6.4.3. Засоби транспортування води ................................................................................427 6.5. ПУНКТИ ВОДОПОСТАЧАННЯ .............................................................................428 Контрольні питання до розділу .......................................................................................430 Розділ 7. ОСНОВИ ІНЖЕНЕРНОЇ РОЗВІДКИ Й ОСНАЩЕННЯ ПІДРОЗДІЛІВ ............. 432 7.1. ІНЖЕНЕРНА РОЗВІДКА МАРШРУТІВ РУХУ СИЛ ЛІКВІДАЦІЇ НАДЗВИЧАЙНИХ СИТУАЦІЙ .....................................................................................437 7.2. РОЗВІДКА ДЖЕРЕЛ ВОДОПОСТАЧАННЯ .........................................................447 7.3. РОЗВІДКА ВОДНИХ ПЕРЕШКОД.........................................................................449 Контрольні питання до розділу .......................................................................................455 Розділ 8. ХАРАКТЕРИСТИКА БАЗОВИХ МАШИН ........................................................... 456 8.1. ІНЖЕНЕРНИЙ КОЛІСНИЙ ТЯГАЧ ІКТ ...............................................................456 8.2. ВАЖКИЙ АРТИЛЕРІЙСЬКИЙ ТЯГАЧ .................................................................460 8.3. БАГАТОЦІЛЬОВИЙ ТЯГАЧ ВАЖКИЙ МТ-Т......................................................465 Контрольні питання до розділу .......................................................................................471 ПРЕДМЕТНИЙ ПОКАЖЧИК.................................................................................................. 472 СПИСОК ВИКОРИСТАНИХ ДЖЕРЕЛ ................................................................................. 477 5 ВСТУП Люба надзвичайна подія являє загрозу і заподіює значну шкоду інтересам особистості, громадськості, державі. Головними завданнями, що стоять перед підрозділами МНС України, є забезпечення високого рівня безпеки. А саме, забезпечення реалізації державної політики у сфері цивільного захисту, запобігання, реагування та ліквідації наслідків надзвичайних ситуацій техногенного, природного та військового характеру (далі - надзвичайні ситуації), поводження з радіоактивними відходами, ліквідації наслідків Чорнобильської катастрофи, рятувальної справи, техногенної і пожежної безпеки, створення та функціонування системи страхового фонду документації, профілактики травматизму невиробничого характеру, а також гідрометеорологічної діяльності. Керівництво у мирний час та особливий період діяльністю єдиної системи цивільного захисту, з ліквідації наслідків Чорнобильської катастрофи, правового, радіаційного та комплексного медико-санітарного захисту громадян, які постраждали від радіаційних аварій і катастроф або брали участь у ліквідації їх наслідків, а також реабілітації радіоактивно забруднених унаслідок Чорнобильської катастрофи територій, проведення пошуково-рятувальних робіт, забезпечення техногенної і пожежної безпеки. Здійснення державного нагляду та контролю за додержанням законів та інших нормативно-правових актів з питань цивільного захисту та запобігання надзвичайним ситуаціям, профілактики травматизму невиробничого характеру, готовності органів управління та сил реагування до проведення рятувальних та інших невідкладних робіт у разі виникнення надзвичайної ситуації, техногенної небезпеки на потенційно небезпечних об’єктах, а також здійснення державного пожежного нагляду. Забезпечення в межах своїх повноважень реалізації державної політики щодо фізичного захисту ядерних установок, ядерних матеріалів, радіоактивних відходів, інших джерел іонізуючого випромінювання на 6 підприємствах, в установах та організаціях, що належать до сфери його управління, здійснення методичного забезпечення та контролю за їх діяльністю із зазначених питань. Здійснення в межах своїх повноважень заходів щодо виконання Державної програми забезпечення безпечного зберігання відпрацьованих високоактивних джерел іонізуючого випромінювання. Ліквідація наслідків аварії на Чорнобильській АЕС, реабілітація радіоактивно забруднених територій і забезпечення захисту населення від впливу іонізуючого випромінювання, організація і координація робіт та здійснення заходів щодо комплексного розв’язання проблем, пов’язаних із зняттям з експлуатації Чорнобильської АЕС та перетворенням об’єкта "Укриття" в екологічно безпечну систему. Організація та координація робіт на території зони відчуження та зони безумовного (обов’язкового) відселення, інших радіоактивно забруднених унаслідок Чорнобильської катастрофи територіях, вирішення в установленому порядку питань фінансування таких робіт, забезпечення охорони здоров’я персоналу, а також громадського порядку на зазначених територіях. Забезпечення координації дій органів виконавчої влади, органів місцевого самоврядування, установ та організацій з питань біологічного захисту населення і територій від надзвичайних ситуацій. Всі ці завдання неможливо виконати без застосування сучасної інженерної та аварійнорятувальної техніки. 7 РОЗДІЛ 1. АВАРІЙНО-РЯТУВАЛЬНІ МАШИНИ СПЕЦІАЛЬНОГО ПРИЗНАЧЕННЯ Аварійно-рятувальна машина спеціального призначення (далі АРМСП) транспортний засіб, призначений залежно від функціональних можливостей базового шасі, виду та переліку типового спеціального обладнання для виконання аварійно-рятувальних та інших невідкладних робіт різного характеру. Типове спеціальне обладнання спеціальні пристрої (механізми, технічні засоби, оснащення, устаткування), які не передбачені базовою (заводською) комплектацією транспортного засобу і призначені для використання за призначенням в умовах виникнення надзвичайних ситуацій (далі НС), аварій, катастроф та при проведенні невідкладних аварійнорятувальних робіт. Залежно від сфери та напрямів застосування АРМСП розподіляються на: • спеціальні аварійно-рятувальні машини (САРМ); • спеціальні піротехнічні машини (СПМ); • спеціальні машини радіаційного та хімічного захисту (СМРХЗ); • спеціальні аварійно-рятувальні водолазні станції (САРВС). 1.1. СПЕЦІАЛЬНІ АВАРІЙНО-РЯТУВАЛЬНІ МАШИНИ САРМ це спеціально обладнаний транспортний засіб, призначений для оперативної доставки рятувальників, спеціального обладнання до місця виникнення надзвичайних ситуацій природного і техногенного характеру, виконання аварійно-рятувальних та інших невідкладних робіт, здійснення заходів щодо пошуку постраждалих і надання їм першої медичної допомоги, ліквідації локальних осередків пожежі, ведення радіаційної і хімічної 8 розвідки, зв’язку та оповіщення в ході ліквідації наслідків надзвичайних ситуацій, катастроф і стихійних лих. Типи САРМ: • спеціальні аварійно-рятувальні машини легкого типу (САРМ-Л) конструюються на базі легкових автомобілів з колісною формулою 4x2, 4x4; • спеціальні аварійно-рятувальні машини середнього типу (САРМ-С) конструюються на базі вантажопасажирських автомобілів з колісною формулою 4x2, 4x4; • спеціальні аварійно-рятувальні машини важкого типу (САРМ-В) конструюються на базі вантажних машин підвищеної прохідності на колісному або гусеничному шасі; • спеціальні аварійно-рятувальні машини гірські (САРМ-Г) конструюються на базі вантажопасажирських автомобілів з колісною формулою 4x4. 1.1.1. Спеціальна аварійно-рятувальна машина легкого типу САРМ-Л призначена для забезпечення дій чергових змін рятувальників у кількості 2-4 осіб, проведення першочергових аварійнорятувальних робіт, здійснення заходів щодо пошуку постраждалих та надання їм першої медичної допомоги, зв’язку та оповіщення в ході ліквідації наслідків надзвичайних ситуацій (рис. 1.1). САРМ-Л має наступні функціональні можливості: • оперативна та мобільна доставка дорогами всіх категорій з максимальною швидкістю розрахунку та спеціального обладнання до місць проведення першочергових аварійно-рятувальних робіт та виникнення дорожньо-транспортних пригод; • сповіщення населення про надзвичайну ситуацію, передача спеціальних світлових і звукових сигналів, мовних команд і повідомлень у радіусі до 500 м; 9 • організація радіозв’язку в ультракороткохвильовому (УКХ) або короткохвильовому (КХ) діапазоні з використанням базової радіостанції на дальність не менше 20 км та переносних на дальність не менше 3 км; • евакуація постраждалих із осередку надзвичайної ситуації, в тому числі з прірв глибиною та об’єктів заввишки 50 м; • надання першої медичної допомоги постраждалим з використанням медичного обладнання; • різання сталевих листів і смуг завтовшки до 10 мм; • підйом залізобетонних і сталевих конструкцій, техніки, ємностей та інших вантажів масою до 18 т; • деформація, переміщення і руйнування силових елементів конструкцій, перерізання металевих прутів діаметром до 22-30 мм; • розширення вузьких отворів до розміру в діаметрі 250-360 мм; • огородження небезпечних ділянок і місць проведення аварійно- рятувальних робіт; • проведення радіаційної та хімічної розвідки; • освітлення місць проведення аварійно-рятувальних робіт. Рис. 1.1. САРМ-Л на базі автомобіля УАЗ-Патріот виробництва фірми «Tital» 10 Для виконання своїх функціональних можливостей САРМ-Л комплектується наступним обладнанням: • малогабаритний гідравлічний інструмент 1 компл.; • пневматичні домкрати 1 компл.; • бензиновий інструмент (бензопила, бензоріз) 1 компл.; • первинні засоби пожежогасіння 2 шт.; • гірничорятувальне спорядження 3 компл.; • набір слюсарського та шанцевого інструменту 1 компл.; • діелектричний інструмент 1 компл.; • комплект акумуляторних ліхтарів (з розрахунку на кожного рятувальника); • індивідуальні засоби захисту органів дихання і шкіри (з розрахунку на кожного рятувальника) та дозиметричного контролю 1 компл.; • прилади радіаційної та хімічної розвідки; • засоби для надання першої медичної допомоги на 5 осіб 1 компл.; • базова та переносна (з розрахунку на кожного рятувальника) радіостанції; • GРS-навігатор 1 шт.; • сигнально-гучномовна установка 1 шт.; • електролебідка автомобільна 1 шт.; • огородження місця проведення аварійно-рятувальних робіт 1 компл.; • додаткове устаткування. 1.1.2. Спеціальна аварійно-рятувальна машина середнього типу САРМ-С призначена для забезпечення дій чергових змін рятувальників в кількості 4-6 осіб, проведення першочергових аварійно-рятувальних та 11 інших невідкладних робіт, здійснення заходів щодо пошуку постраждалих та надання їм першої медичної допомоги, проведення розвідки, забезпечення зв’язку та оповіщення в ході ліквідації наслідків надзвичайних ситуацій, катастроф і стихійних лих (рис. 1.2). Рис. 1.2. Спеціальна аварійно-рятувальна машина середнього типу на базі ЗИЛ-131 САРМ-С має наступні функціональні можливості: • оперативна доставка дорогами всіх категорій з максимальною швидкістю розрахунку та спеціального устаткування до місць проведення першочергових аварійно-рятувальних робіт, виникнення дорожньо- транспортних пригод, НС природного та техногенного характеру; • оповіщення населення про НС, передача спеціальних світлових і звукових сигналів, мовних команд і повідомлень у радіусі до 500 м; • організація радіозв’язку в УКХ (КХ) діапазоні з використанням базової радіостанції на дальність не менше 20 км та переносних на дальність не менше 3 км; • евакуація постраждалих із осередків НС, у тому числі з прірв глибиною та об’єктів заввишки 80 м; • надання першої медичної допомоги постраждалим з використанням медичного обладнання; • різання сталевих листів і смуг завтовшки до 12 мм; • підйом залізобетонних і сталевих конструкцій, техніки, ємностей та інших вантажів масою до 24 т; 12 • деформація, переміщення та руйнування силових елементів конструкцій, розрізання металевих прутів діаметром до 32-36 мм; • розширення вузьких отворів до діаметра 750-1200 мм у завалах та конструкціях; • ведення радіаційної та хімічної розвідки; • огородження небезпечних ділянок і місць проведення аварійно- рятувальних робіт; • освітлення місць проведення аварійно-рятувальних робіт за допомогою ручних акумуляторних ліхтарів і фар прожекторів; • ліквідація протікань небезпечних хімічних речовин з отворів (тріщин та пробоїн) різної форми в ємностях та трубопроводах, забезпечення виконання робіт в сильно загазованому середовищі (хлор, аміак тощо), небезпечному для людини; • проведення аварійно-рятувальних робіт на воді; • перекачування забрудненої води. На САРМ-С вивозиться наступне обладнання : • аварійно-рятувальний гідравлічний інструмент 1 компл.; • пневматичні домкрати 1 компл.; • пневматичні клинки та бандажі 1 компл.; • бензиновий інструмент (бензопила, бензоріз) 1 компл.; • електроінструмент 1 компл.; • первинні засоби пожежогасіння 2 компл.; • комплект гірничорятувального спорядження 3 компл.; • мотопомпа продуктивністю не менше 600 л/хв для перекачування забрудненої води з комплектом рукавів 1 компл.; • електростанція потужністю не більше 5 кВт з комплектом освітлювального устаткування та кабельною мережею 1 компл.; • надувний човен з двигуном на 4-5 осіб 1 компл.; • набір слюсарського та шанцевого інструменту 1 компл.; 13 • діелектричний інструмент 1 компл.; • комплект акумуляторних ліхтарів (з розрахунку на кожного рятувальника); • 3-секційна драбина, що складається 1 шт.; • прилади радіаційної й хімічної розвідки і контролю – 1 компл.; • індивідуальні засоби захисту органів дихання і шкіри (з розрахунку на кожного рятувальника) та дозиметричного контролю 1 компл.; • кислотостійкі костюми 3 шт.; • апарати на стисненому повітрі 3 шт.; • засоби для надання першої медичної допомоги на 20 осіб 1 компл.; • вакуумні ноші 1 шт.; • базова радіостанція 1 шт.; • переносна радіостанція на кожного рятувальника; • GРS-навігатор 1 шт.; • сигнально-гучномовна установка 1 шт.; • лебідка автомобільна та ручна 1 шт.; • засоби огородження місця проведення аварійно-рятувальних робіт 1 компл.; • додаткове устаткування. 1.1.3. Спеціальна аварійно-рятувальна машина середнього типу іноземного виробництва За європейським стандартом САРМ-С називається RW-2 та призначені для проведення аварійно-рятувальних робіт усіх видів і тому є найбільш універсальними. Вони застосовуються для розкриття будівельних і технологічних конструкцій, розбирання завалів, виконання отворів (прорізів) у стінах і 14 перекриттях, освітлення місця надзвичайної ситуації, проведення рятувальних робіт на воді й у верхніх поверхах будинків, надання технічної допомоги аварійним транспортним засобам і першої медичної допомоги потерпілим. При цьому передбачена можливість проведення рятувальних робіт у непридатному для дихання середовищі. Аварійно-рятувальні автомобілі обладнуються автономними джерелами електроенергії, вантажопідйомними механізмами, різноманітним аварійнорятувальним і пожежно-технічним устаткуванням, засобами зв’язку і освітлення, сигнальною апаратурою. У багатьох країнах типаж, основні параметри і комплектація стандартизовані. Відповідно до цих стандартів на аварійно-рятувальних машинах RW-2 стаціонарно встановлюються: 1) електрогенератор потужністю 15-20 кВт із приводом від двигуна базового шасі через додаткову трансмісію; 2) щогла висувна освітлювальна (висота підйому 5-7 м), обладнана двома-трьома стаціонарними прожекторами потужністю по 1000 Вт; 3) лебідка з тяговим зусиллям не менше 50 кН (5 т). До нестаціонарного, знімного устаткування (загальною вагою до 2500 кг) відносяться: 1) захисний одяг і захисні прилади рятувальників (у тому числі протигази, респіратори, захисні окуляри і маски); 2) первинні засоби пожежогасіння; 3) рятувальні прилади і пристрої для проведення робіт на висоті з належностями (рятувальні мотузки, пневматичні рятувальні амортизатори, рятувальне сидіння), ручні драбини (розсувні, мотузкові); 4) устаткування для надання першої медичної допомоги (транспортні носилки, медикаменти і перев’язний матеріал, ковдра, поліетиленова плівка чорного кольору); 5) освітлювальне і сигнальне устаткування, засоби зв’язку (прожектори в комплекті з телескопічними штативами і кабельними 15 котушками, електрогенератор з мотоприводом потужністю 4-5 кВт, дорожні знаки, сигнальні стійки, попереджувальні прапорці і стрічки, попереджувальні світлові ліхтарі аварійної сигналізації); 6) ручний інструмент аварійно-рятувальний (розсувні підпірки (стійки) для роботи в завалах, важелі, гідравлічні і пневматичні домкрати, що забезпечують роботу як у вертикальному, так і в горизонтальному положенні, ручні лебідки з стискальним зусиллям до 20 кН (2 т), гідравлічні ножиці і розтискні пристрої, що працюють як від ручних насосів, так і насосних станцій з механізованим приводом, ланцюгові і дискові пили, переносні димовсмоктувачі (продуктивністю до 10 тис. м3/год), запас канатних строп (тросів), ув’язочний дріт, дерев’яні бруси, клини та інші пристосування для підйому та переміщення вантажів); 7) ручний інструмент (набори інструментів слюсарних і електромонтажних, ломи, пилки ручні, сокири, кувалди, лопати, болторізи і т.ін.); 8) спеціальне устаткування для усунення розливу нафти і мастила, усунення протікань у трубопроводах і резервуарах (насос, ущільнювальні бандажі, ємності для збору рідини, що розлилась, черпаки, комплекти клинів та пробок з м’якої деревини, дрантя і т.ін.); 9) устаткування для рятування на воді (надувний човен, рятувальні жилети, кола). Аварійно-рятувальні автомобілі мають, як правило, суцільнометалевий кузов з каркасом з труб прямокутного перетину і шторними дверцями. Більшість зйомник приладів розміщено у висувних шухлядах, що переміщаються по напрямних і фіксуються як у транспортному, так і у висунутому (робочому) положенні (рис. 1.3). Для зручності знімання та установки устаткування при повному висуванні шухляди можуть нахилятися у бік рятувальника. Найбільш громіздке і важке устаткування розміщається в нижній частині кузова. 16 По обидва боки і позаду кузова передбачені відкидні підніжки для полегшення доступу до обладнання. Рис. 1.3. Аварійно-рятувальний автомобіль RW-2 фірми Мetz на базі Mercedes-Вenz -1222 Автомобіль призначений для доставки до місця НС особового складу і спеціального устаткування, за допомогою якого можна проводити наступні види робіт: • розбирання (різання і демонтаж) конструкцій з деревини, бетону, металу; • розрізання сталевої арматури діаметром до 25 мм, металевих конструкцій транспортних засобів, перетискання металевих труб діаметром до 200 мм; Таблиця 1.1 Технічні характеристики RW-2(1222) Найменування параметра характеристики Показники параметра Базове шасі Мегсеdеs-Веnz 1222 Тип двигуна Дизель Потужність двигуна, к.с. Число місць для бойового розрахунку, осіб Максимальна швидкість, км/год Повна маса, кг 216 2 120 14000 Габаритні розміри, м довжина x ширина х висота Потужність електрогенератора, кВт 5,7 x 2,4 x 2,8 20 17 • підйом вантажів масою до 10 т на висоту до 1 м; • переміщення вантажів на відстань до 1 м із зусиллям до 20 т; • проведення рятувальних робіт на висотах до 100 м; • проведення рятувальних робіт на воді; • освітлення місця НС, позначення місця проведення робіт сигнальним і світловим огородженням. Тактико-технічну характеристику RW-2 на базі МВ-1222 подано в табл. 1.1. 1.1.4. Спеціальна аварійно-рятувальна машина важкого типу САРМ-В призначена для забезпечення дій рятувальників у кількості 6-10 осіб при нарощуванні зусиль з виконання найбільш трудомістких робіт, пов’язаних з ліквідацією наслідків НС природного та техногенного характеру і виконанням інших невідкладних робіт щодо пошуку та евакуації постраждалих з небезпечних місць, надання їм першої медичної допомоги, ведення радіаційної й хімічної розвідки, організації зв’язку і сповіщення в ході ліквідації наслідків НС, катастроф і стихійних лих. САРМ-В має наступні функціональні можливості: 1) оперативна доставка дорогами всіх категорій з максимальною швидкістю розрахунку та спеціального устаткування до місць проведення першочергових аварійно-рятувальних робіт при виникненні надзвичайних ситуацій природного та техногенного характеру, катастроф, стихійних лих та дорожньо-транспортних пригод. 2) сповіщення населення про надзвичайну ситуацію, передача спеціальних світлових і звукових сигналів, мовних команд та повідомлень у радіусі до 500 м; 3) організація радіозв’язку в УКХ (КХ) діапазоні з використанням базової радіостанції на дальність не менше 20 км та переносних на дальність не менше 3 км; 18 4) евакуація постраждалих із осередків надзвичайної ситуації, в тому числі з прірв глибиною та об’єктів заввишки до 100 м; 5) надання першої медичної допомоги постраждалим з використанням медичного обладнання; 6) різання сталевих листів, смуг та інших металоконструкцій завтовшки до 12 мм; 7) підйом залізобетонних і сталевих конструкцій, техніки, ємностей та інших вантажів масою до 68 т; 8) деформація, переміщення та руйнування силових елементів конструкцій, розрізання металевих прутів діаметром до 36-40 мм; 9) розширення вузьких отворів до діаметра 1000-1600 мм у завалах і конструкціях; 10) ведення радіаційної й хімічної розвідки; 11) огородження небезпечних ділянок і місць проведення аварійнорятувальних робіт; 12) освітлення місць проведення аварійно-рятувальних робіт; 13) ліквідація протікань небезпечних хімічних речовин з отворів (тріщин та пробоїн) різної форми в ємностях та трубопроводах, виконання робіт в осередку забруднення небезпечними хімічними речовинами; 14) перекачування забрудненої води; 15) проведення аварійно-рятувальних робіт на воді та під водою; 16) забезпечення електроенергією об’єктів; 17) видалення диму. Обладнання САРМ-В включає: 1) гідравлічний кран-маніпулятор (максимальний виліт стріли навколо осі обертання – не менше 7,5-8 м, вантажопідйомність на максимальному вильоті стріли – не менше 1200 кг) – 1 шт.; 2) гідравлічний аварійно-рятувальний інструмент – 2 компл.; 3) пневматичні домкрати – 1 компл.; 19 4) пневматичні клинки та бандажі – 1 компл.; 5) бензиновий інструмент (бензопила, бензоріз) – 1 компл.; 6) електроінструмент – 1 компл.; 7) первинні засоби пожежогасіння – 1 компл.; 8) гірничорятувальне спорядження – 3 компл.; 9) зварювальне устаткування – 1 компл.; 10) мотопомпу з комплектом рукавів для перекачування забрудненої води – 1 компл.; 11) набір слюсарського та шанцевого інструменту – 1 компл.; 12) діелектричний інструмент – 1 компл.; 13) комплект акумуляторних ліхтарів (з розрахунку на кожного рятувальника); 14) електростанцію переносну потужністю не менше 5 кВт – 1 од; 15) комплект освітлювального устаткування – 1 компл.; 16) електростанцію стаціонарну потужністю не менше 20 кВт – 1 од.; 17) триколійну пожежну драбину до 10,5 м – 1 шт.; 18) прилади радіаційної й хімічної розвідки – 1 компл.; 19) індивідуальні засоби захисту органів дихання і шкіри (з розрахунку на кожного рятувальника) та дозиметричного контролю – 1 компл.; 20) костюми кислотостійкі – 3 шт.; 21) апарати на стисненому повітрі – 3 компл.; 22) засоби для надання першої медичної допомоги для 50 чоловік; 23) вакуумні ноші – 5 шт.; 24) димосос – 1 шт.; 25) надувний човен з двигуном на 8 осіб – 1 компл.; 26) водолазне спорядження – 2 компл.; 27) бонові загородження – 1 компл.; 28) засоби огородження місця проведення аварійно-рятувальних робіт – 1 компл.; 20 29) базову та переносні (з розрахунку на кожного рятувальника) радіостанції; 30) GРS-навігатор – 1 шт.; 31) сигнальну гучномовну установку – 1 шт.; 32) лебідку автомобільну – 1 шт.; 33) лебідку переносну – 1 шт.; 34) додаткове устаткування. В 2000 році на заводі “Пожмашина” в місті Ладан Чернігівської області був створений автомобіль технічної служби пожежний АТС-20(43261) моделі 282 (рис. 1.4), який зараз можна віднести до САРМ важкого типу. Цей автомобіль успішно замінив застарілі автомобілі АТ-3(131) та АТСО20(4320) які випускалися за радянських часів. Рис.1.4. - АТС-20(43261) моделі 282 Автомобіль змонтовано на шасі автомобіля КамАЗ-43261 (колісна формула 4х4, потужність двигуна 240 к.с., максимальна швидкість до 90 км/год, бойовий розрахунок 3 чол.). Надбудова автомобіля складається з кузова та маніпулятора, закріпленого на рамі базового шасі. Кузов автомобіля каркасний, восьмидверний, має по четверо шторних дверей з кожного боку. Двері кузова умовно поділяють кузов на чотири 21 поперечних відсіки. Праворуч та ліворуч під двома передніми відсіками розміщені два ящики, закриті відкидними площадками-підніжками. Маніпулятор з виносними опорами (аутригерами) розміщений у задній частині рами. Вантажопідйомність маніпулятора за максимального вильоту стріли в 7,1 м становить 1180 кг, кут повороту в горизонтальній площині ±200о. На лонжеронах шасі в середині кузова розміщена трансмісія, яка складається з коробки відбору потужності КОМ-71 (встановлена на КВП і виконує функцію верхньої кришки), двох карданних валів та одноступінчастого редуктора. Редуктор встановлено на спеціальній рамі, закріпленій з допомогою болтових з’єднань через гумові подушки на кронштейнах, які приварені до поперечин лонжеронів рами шасі. На цій же рамі, окрім редуктора, розміщено також генератор перемінного струму, що з’єднаний з виходом первинного вала редуктора з допомогою карданного вала. Генератор перемінного струму ГС-250-20 має частоту 50 Гц, потужність 20 кВт, напругу 230 В. На виході вторинного вала редуктора встановлено насос гідросистеми. Ліворуч від поздовжньої осі автомобіля у другому відсіку кузова встановлено триланкову телескопічну освітлювальну щоглу, на якій встановлено 4 прожектори потужністю 1500 Вт і яка здатна підіймати їх на висоту не менше 5 м. Між щоглою та дверима лівого борту встановлено щит керування силовим електрообладнанням. На щиті знаходяться органи керування генератором та користувачами, контрольно-вимірювальні прилади, розетки підключення користувачів електроенергії. У 2-му відсіку попереду щогли розміщені електропневмовентилі керування пневмоприводом, а нижче, на підлозі, важіль дистанційного керування подачею палива. В кузові розміщене пожежно-технічне озброєння та рятувальне обладнання. На даху прилаштовано триколінну драбину та драбину-палку. 22 До місця аварії або пожежі цей автомобіль доставляє: набір домкратів (ДГ-200/12, ДГ-320/12, ДГ-600/12), комплект першої медичної допомоги, костюми тепловідбиваючі, переносну компресорну установку ПКУ-1/6, газорізальну установку, апарати АСВ-2, гідравлічний інструмент “Простор”, електропилку “Парма”, машину кутошліфувальну відрізну з набором відрізних кругів, ножиці, рукавиці та боти діелектричні, димосос, кусачки гідравлічні, розтискач-кусачки та розтискач гідравлічний, вогнегасник ВВК3,5. На даному автомобілі також установлено одну стаціонарну радіостанцію типу “Черемшина” та 3 переносних радіостанції типу “Оріон”. 1.1.5. Спеціальна аварійно-рятувальна машина важкого типу іноземного виробництва Аварійно-рятувальні автомобілі важкого типу виробляються як у країнах Європи (рис. 1.5), так і в Росії (рис. 1.6). Рис. 1.5. Аварійно-рятувальний автомобіль фірм Rosenbauer -SRF-Bergomftic Все устаткування аварійно-рятувального автомобіля АРА-20(4310)ПМ523 (російського виробництва) розміщене на шасі, даху й у відсіках із правого і лівого боків автомобіля. Відсіки правої сторони (нумерація відсіків від кабіни): • відсік № 1: щит керування; • відсік № 2: котушка кабелю магістрального – 10 м; • відсік № 3: п’ять котушок робочого електрокабелю; газорізальна установка і балони до неї; коробка розгалужувальна електрична; 23 • відсік № 4: димосос пожежний з електроприводом ДПЕ-7; 2 переносні прожектори ПКН-1500 зі стійками. Відсіки лівої сторони: • відсік № 1: рукава і стійки до димососа; лампа паяльна; ліхтар електричний ФОС-3; ліхтар електричний ФЭР-1; ствол пожежний ручний СРК-50-2,7; комплект пневматичних домкратів ПД-4; • відсік № 2: рукава до димососа; мотузка; окуляри зварювальні; рукавиці гумові діелектричні; пила столярна; • відсік № 3: насосна станція до гідравлічного аварійно- рятувального інструменту з мотоприводом "ЭКОНТ"; розтискач; розширювач; ножиці щелепні; • відсік № 4: багор; електронасос ГНОМ-10; рукав пожежний напірний 51 мм; рукав для відводу вихлопних газів 77 мм довжиною 7 м; 2 прожектори переносних ПКН-1500 зі стійками. На даху розміщені: два стаціонарні прожектори ПКН-1500 на щоглі; драбина-палка; 4 шухляди, в яких розміщені: повстина, водозахисні накидки, рятувальна мотузка, лопати, кувалда, відро, зубило, каністри, ключі, чоботи, клини, жилети і знаки огородження. На шасі, під кузовом і усередині автомобіля розміщені: труби для перекочування вантажів; колодки гальмові; носилки. Основні тактико-технічні характеристики аварійно-рятувальних автомобілів важкого типу, що випускаються в Росії, представлені в таблиці 1.2. 24 Рис. 1.6. Аварійно-рятувальний автомобіль АРА-20(4310)ПМ-523 Таблиця 1.2 Тактико-технічні характеристики АРА, що випускаються в Росії Показники Базове шасі Моделі АРА АРА-20(4310) АРА- 16(4310) ПМ-523 ПМ-523 КамАЗ-4310 з КамАЗ-4310 з лебідкою лебідкою 6x6 6x6 15100 15100 85 85 7,9x2,5x3,5 7,9x2,5x3,5 20 16 Гідравлічний Гідравлічний Максимальна вантажопідйомність на першій стрілі, т 1,2 1,2 Максимальний вантажний момент, тм 3,0 3,0 Виліт стріли, м 5,5 5,5 Кут повороту, град. ±180 ±180 Висота підйому, м 6,0 6,0 Кут повороту в горизонтальній площині, град ±160 ±160 "Колісна формула" Повна маса, кг Максимальна швидкість, км/год Габаритні розміри у транспортному положенні, ДxШxВ, м Потужність електрогенератора стаціонарного, кВт Вантажопідйомний кран (тип) Освітлювальна телескопічна щогла: 25 Показники Кут повороту у вертикальній площині, град Моделі АРА АРА-20(4310) АРА- 16(4310) ПМ-523 ПМ-523 +90; –45 +90; –45 Кількість і потужність стаціонарних прожекторів, шт. 2 (1,5) 2(1,5) 4 (1,5) 4 (1,5) Максимальне стискальне зусилля уперед, кН 35 35 Максимальне стискальне зусилля назад, кН 50 50 Близько 80 Близько 80 (кВт) Кількість і потужність переносних прожекторів, шт.(кВт) Лебідка стаціонарна: Робоча довжина троса, м 1.1.6. Спеціальна аварійно-рятувальна машина гірська САРМ - Г призначена для забезпечення дій рятувальників гірських пошуково-рятувальних підрозділів у кількості 4-5 осіб, проведення заходів щодо пошуку постраждалих та надання їм першої медичної допомоги, організації зв’язку та оповіщення в ході ведення пошуково-рятувальних робіт. САРМ-Г має такі функціональні можливості : 1) оперативна та мобільна доставка дорогами всіх категорій та в умовах гірського бездоріжжя з максимальною швидкістю рятувальників та спеціального обладнання до місць проведення пошуково-рятувальних робіт; 2) оповіщення населення про загрозу або виникнення надзвичайної ситуації, передача спеціальних світлових і звукових сигналів, мовних команд і повідомлень у радіусі до 500 м; 3) організація радіозв’язку в УКХ (КХ) діапазоні з використанням базової радіостанції на дальність не менше 20 км, переносних – на дальність не менше 3 км, термінала супутникового зв’язку – на необмежену дальність; 4) евакуація постраждалих із осередків надзвичайної ситуації, в тому числі й об’єктів глибиною та заввишки 200 м, гірськолижних схилів, лісових масивів, печер, гірських водойм; 26 5) надання першої медичної допомоги постраждалим з використанням медичного обладнання; 6) транспортування постраждалих в умовах гірського бездоріжжя; 7) доставляння до місця проведення пошуково-рятувальних робіт причепа з квадроциклом або снігоходом (залежно від пори року); 8) освітлення місць проведення аварійно-рятувальних робіт. Обладнання САРМ-Г включає: 1) індивідуальне альпіністське спорядження – 5 компл.; 2) групове альпіністське спорядження – 1 компл.; 3) тросове спорядження – 1 компл.; 4) спорядження для пересування снігом – 5 компл.; 5) апарати на стисненому повітрі – 2 шт.; 6) засіб для транспортування постраждалого снігом – 1 компл.; 7) ноші спеціальні – 1 компл.; 8) комплект експедиційного спорядження та обладнання (намет, спальні мішки, каремати, засоби обігріву тощо) – 1 компл.; 9) засоби для надання першої медичної допомоги – 1 компл.; 10) GPS-навігатор – 1 шт.; 11) радіомаяк (з розрахунку на кожного рятувальника); 12) базову (УКХ, КХ) та переносну УКХ (з розрахунку на кожного рятувальника) радіостанції; 13) термінал супутникового зв’язку – 1 компл.; 14) сигнально-гучномовна установка – 1 шт.; 15) мегафон –1 шт.; 16) драбину, що складається, довжиною до 15 м – 1 шт.; 17) сигнальні засоби (сигнальні патрони, фальшфеєри, ракети) – 1 компл.; 18) засоби освітлення (ліхтар-прожектор та освітлювальна лампа) – 2 компл.; 19) шанцевий інструмент – 1 компл.; 27 20) комплект водолазного спорядження для роботи в умовах затоплених печер – 3 компл.; 21) катамаран для роботи в умовах гірських річок – 1 компл.; 22) надувний човен з мотором для виконання робіт на водоймах – 1 компл.; 23) переносну електростанцію потужністю 3-5 кВт – 1 шт.; 24) бензопилу – 1 шт.; 25) перфоратор – 1 шт.; 26) відбійний молоток – 1 шт.; 27) електродриль – 1 шт.; 28) пошукове лавинне спорядження – 1 компл.; 29) лебідку автомобільну – 1шт. 1.2. СПЕЦІАЛЬНІ ПІРОТЕХНІЧНІ МАШИНИ Спеціальні піротехнічні машини (СПМ) – це спеціально обладнаний транспортний засіб, призначений для оперативної доставки піротехнічного розрахунку, спеціального обладнання, вибухових матеріалів до місця виявлення вибухонебезпечних предметів (далі – ВНП) та їх транспортування до місця знищення, а також для зв’язку й оповіщення при виконанні завдань з розмінування. Спеціальні піротехнічні машини бувають наступних типів: 1) оперативна піротехнічна машина (ОПМ) на базі легкових автомобілів з колісною формулою 4x4; 2) піротехнічна машина легкого типу (ПМ-Л) на базі вантажопасажирських автомобілів підвищеної прохідності; 3) піротехнічна машина важкого типу (ПМ-В) на базі вантажних автомобілів підвищеної прохідності. 28 1.2.1. Оперативна піротехнічна машина. Оперативна піротехнічна машина призначена (ОПМ) для забезпечення оперативного прибуття особового склад піротехнічного розрахунку до місць виявлення ВНП, транспортування спеціального майна та спорядження. Оперативна піротехнічна машина має наступні функціональні можливості: 1) оперативна доставка дорогами всіх категорій з максимальною швидкістю розрахунку з 4-5 осіб, спеціального майна та спорядження до місць виявлення ВНП; 2) огородження небезпечних ділянок і місць виявлення ВНП та проведення робіт з пошуку ВНП; 3) оповіщення населення про виявлення та знешкодження ВНП, передача спеціальних світлових і звукових сигналів, мовних команд та повідомлень у радіусі до 500 м; 4) різання сталевих листів, смуг та інших металоконструкцій завтовшки до 12 мм; 5) організація радіозв’язку в УКХ (КХ) діапазоні з використанням базової радіостанції на дальність не менше 20 км та переносних – на дальність не менше 3 км; 6) проведення робіт з виявлення ВНП на глибині до 6 м; 7) освітлення місць проведення робіт з пошуку ВНП за допомогою ручних акумуляторних ліхтарів. Обладнання ОПМ наведено у таблиці 1.3. Таблиця 1.3 Перелік оснащення та засобів, що вивозяться піротехнічними машинами Загальн № Обладнання з/п Одиниц а я виміру кількіст ПМ-В ПМ-Л ОПМ ь ЗАСОБИ ІНДИВІДУАЛЬНОГО ЗАХИСТУ 1. 2. Захисний бронежилет IV рівня захисту (захисний костюм легкого типу) Захисний бронешолом ІІІ-А рівня захисту (додатково споряджається захисним екраном) компл. компл. 5 на кожного піротехніка 5 на кожного піротехніка 29 Загальн № Обладнання з/п Одиниц а я виміру кількіст ПМ-В ПМ-Л ОПМ ь 3. Вибухозахисний костюм піротехніка 1 1 1 - 4. Вибухопоглинаюча ковдра (комплект засобів локалізації вибуху) компл. компл. 1 1 1 - 5. Щит укриття протиосколковий компл. 1 1 1 - компл. 5 на кожного піротехніка Комплект засобів індивідуального захисту органів дихання і шкіри 6. (протигаз фільтруючий з панорамною шолом-маскою в комплекті з комбінованими коробками, респіратор, костюм захисний хімічний) 7. Окуляри захисні протиударні компл. 5 на кожного піротехніка 8. Навушники протишумові захисні компл. 5 на кожного піротехніка ЗАСОБИ ПОШУКУ ВНП ТА ВЕДЕННЯ РОЗВІДКИ 9. Засіб пошуку ВНП на глибині до 0,6 м компл. 2 2 2 - 10. Засіб пошуку ВНП на глибині до 3 м компл. 1 1 1 - 11. Засіб пошуку ВНП на глибині до 6 м компл. 1 1 1 - 12. Далекомір лазерний компл. 1 - - 1 13. Стетоскоп електронний компл. 1 - - 1 14. Портативний ендоскоп компл. 1 - - 1 15. Газоаналізатор (детектор вибухових речовин) компл. 1 - - 1 16. Газоаналізатор типу 342ЕХ08, 662ЕХ02 компл. 1 - - 1 17. Аналізатор бойових ОР типу ВПХР 1 - - 1 18. Дозиметр-радіометр типу ТЕРРА компл. 1 - - 1 19. Індивідуальний дозиметр для особового складу компл. 5 20. Радіостанція автомобільна УКХ діапазону компл. на кожного піротехніка ЗАСОБИ ОПЕРАТИВНОГО ЗВ’ЯЗКУ 21. Радіостанція переносна УКХ діапазону (з резервними елементами живлення) компл. 2 компл. 5 1 1 1 на кожного піротехніка 22. Абонентський термінал мобільного (супутникового) зв’язку компл. 1 - - 1 23. Сигнально-гучномовна установка (СГУ) компл. 2 1 1 1 24. Електромегафон з комплектом батарей компл. 2 1 1 1 25. Підривна машинка компл. 2 1 1 1 26. Пристрій для перевірки цілісності підривної мережі компл. 2 1 1 1 27. Комплект піротехніка компл. 1 - - 1 28. Саперний провід типу СПП-2 на котушках м 2000 2000 2000 - 29. Телескопічний вибухотехнічний маніпулятор компл. 1 1 1 - 30. Дистанційний вилучник підривників боєприпасів компл. 1 1 1 - 31. Прилад типу “Цементатор” компл. 1 1 1 - 32. Апаратура дистанційного охолодження підривників боєприпасів компл. 1 1 1 - 33. Залізний сейф з м’якою оббивкою для вибухових матеріалів од. 2 2 2 - компл. 1 1 1 - ЗАСОБИ ЗАБЕЗПЕЧЕННЯ ПРОВЕДЕННЯ РОБІТ Комплект шанцевого та допоміжного інструменту (лопата саперна (штикова) – 5 шт., лопата совкова – 5 шт., мала піхотна лопата – 5 шт., пила поперечна дворучна – 2 шт., пилка - ножівка по дереву – 2 шт., 34. сокира теслярська – 2 шт., лом – 2 шт., кирка-мотига – 2 шт., молот великий – 1 шт., молот середній – 2 шт., ножиці великі для трави – 5 шт., кельма мала – 2 шт., секатор великий – 5 шт., щітка жорстка (пензлик великий) – 5 шт., граблі – 2 шт., вили–2 шт.) 35. Електролебідка автомобільна компл. 2 1 1 1 36. Лебідка ручна компл. 1 1 1 - 37. Волокуша з тросом (канатом) компл. 1 1 1 - 30 Загальн № Обладнання з/п Одиниц а я виміру кількіст ПМ-В ПМ-Л ОПМ ь 38. Візок для перевезення ВНП од. 1 1 1 - 39. Завантажувальні ноші од. 1 1 1 - 40. Набір спеціального діелектричного інструменту компл. 1 1 1 - компл. 1 1 1 - компл. 1 1 1 - 1 1 1 41. 42. Комплект засобів малої механізації (електробур, електроперфоратор, кутошліфувальна машина, бензопила, бензокосилка типу “струна”) Комплект освітлювальних засобів з малогабаритним бензо або дизель електрогенератором 43. Ліхтар прожекторний на акумуляторах із зарядним пристроєм компл. 2 44. Аптечка індивідуальна компл. 5 45. Аптечка медична автомобільна компл. 2 1 1 1 46. Укладка медична для аварійно-рятувального розрахунку компл. 1 - - 1 47. Вогнегасник порошковий (типу ВП-10) або вуглекислотний (типу ВВК-7) шт. 2 1 1 1 на кожного піротехніка ЗАСОБИ РОЗВІДКИ ТА ТОПОГРАФІЧНОЇ ПРИВ’ЯЗКИ 48. Карта топографічна місцевості зон відповідальності масштабу (1:50.000) компл. 1 - - 1 49. Карта автомобільних доріг України масштабу (1:500.000) компл. 1 - - 1 50. Планшет для зберігання комплекту карт зон відповідальності шт. 1 - - 1 51. Система супутникової навігації (GPS) компл. 1 - - 1 52. Метеокомплект типу МК-2, МК-3 компл. 1 - - 1 53. Компас рідинний компл. 1 - - 1 54. Бусоль артилерійська типу ПАБ-2А компл. 1 - - 1 55. Бінокль компл. 2 1 1 1 - ОФІСНА ТЕХНІКА ДЛЯ ОБРОБКИ ІНФОРМАЦІЇ 56. Персональний комп’ютер (на групу) компл. 1 - - 57. Багатофункціональний офісний пристрій (на групу) компл. 1 - - - 58. Комп’ютер портативний “Notebook” з принтером компл. 1 - - 1 59. Валіза для “Notebook” протиударна 60. Цифровий фотоапарат (цифрова відеокамера) у комплекті компл. 1 - - 1 61. Пристрій для збереження інформації компл. 1 - - 1 шт.. ОСОБИСТЕ СПОРЯДЖЕННЯ 62. Спальний мішок пуховий компл. 5 на кожного піротехніка 63. Ліхтар тактичний з комплектом батарей компл. 5 на кожного піротехніка 64. Комбінезон робочий спеціальний компл. 5 на кожного піротехніка 65. Розвантажувальний жилет компл. 5 на кожного піротехніка 66. Рукавиці робочі захисні зимові пара 5 на кожного піротехніка 67. Чоботи гумові мисливські компл. 5 на кожного піротехніка 68. Плащ брезентовий з капюшоном компл. 5 на кожного піротехніка 69. Фляга в термочохлі з кухлем шт. 5 на кожного піротехніка 70. Гідрорюкзак типу КЕМЛБЕГ шт. 2 1 1 1 71. Термос металевий груповий на 10-15 л. шт. 2 1 1 1 компл. 5 Комплект похідного посуду (миска металева, термо кружка, ложка 72. металева, столовий набір з 5 предметів, ніж мисливський, термос на кожного піротехніка металевий 0,75 л) 73. Примус малогабаритний з пальним шт. 1 74. Рюкзак – сумка для бойового спорядження шт. 5 на кожного піротехніка 75. Мішки транспортні укладальні шт. 5 на кожного піротехніка 76. Сухий пайок з розрахунку на 3 доби компл. 5 на кожного піротехніка 77. Намет каркасний на відділення компл. 1 1 1 1 1 1 - 31 Загальн № Обладнання з/п Одиниц а я виміру кількіст ПМ-В ПМ-Л ОПМ 10 10 - ь ВИТРАТНИЙ МАТЕРІАЛ 78. Рукавиці робочі захисні літні пара 79. Рукавиці гумові пара 5 5 5 - 80. Стрічка для огородження місця робіт (сигнальна) м 100 100 100 - 81. Мотузка рятувальна (шпагат) м 200 200 200 - 82. Кілки дерев’яні (віхи) 1400 х 40 х 40 шт. 50 50 50 - 83. Фарба червона, біла та блакитна в аерозольній упаковці уп. 10 10 10 - 10 1.2.2. Піротехнічна машина легкого типу Піротехнічна машина легкого типу (ПМ-Л) призначена для оперативного прибуття до місця виявлення ВНП, транспортування спеціального майна та спорядження, забезпечення робіт з розмінування та подальшого транспортування ВНП малого калібру загальною вагою до 250 кг до місця знищення. Піротехнічна машина легкого типу має наступні функціональні можливості: 1) оперативна доставка дорогами всіх категорій з максимальною швидкістю розрахунку з 1-2 осіб і спеціального майна та спорядження до місць виявлення ВНП; 2) організація радіозв’язку в УКХ (КХ) діапазоні з використанням базової радіостанції на дальність не менше 20 км та переносних – на дальність не менше 3 км; 3) підйом залізобетонних і сталевих конструкцій, техніки, ємностей та інших вантажів масою до 12000-18000 кг за допомогою пневматичних домкратів на висоту до 200-270 мм; 4) деформація, переміщення і руйнування силових елементів конструкцій, перерізання металевих прутів діаметром до 22-30 мм; 5) освітлення місць проведення робіт з пошуку ВНП за допомогою фар прожекторів; 6) перевезення ВНП малого калібру. 32 Обладнання ПМ-Л наведено у таблиці 1.3. 1.2.3. Піротехнічна машина важкого типу Піротехнічна машина важкого типу (ПМ-В) призначена для оперативного прибуття до місця виявлення ВНП, транспортування спеціального майна та спорядження, забезпечення робіт з розмінування та подальшого транспортування ВНП великого калібру загальною вагою більше 250 кг до місця знищення (рис. 1.7). Рис. 1.7 - ПМ-В на базі КРАЗ-5233ВЕ-019 Піротехнічна машина важкого типу має наступні функціональні можливості: 1) оперативна доставка дорогами всіх категорій з максимальною швидкістю розрахунку з 1-2 осіб і спеціального майна та спорядження до місць виявлення ВНП; 2) організація радіозв’язку в УКХ (КХ) діапазоні з використанням базової радіостанції на дальність не менше 20 км та переносних – на дальність не менше 3 км; 3) підйом залізобетонних і сталевих конструкцій та інших вантажів масою до 18000 кг за допомогою пневматичного та гідравлічного інструменту; 4) деформація, переміщення і руйнування силових елементів конструкцій, розрізання металевих прутів діаметром до 30 мм; 5) розширення вузьких отворів у завалах і конструкціях за допомогою гідравлічного та пневматичного інструменту; 33 6) огородження небезпечних ділянок і місць виявлення ВНП та проведення робіт з пошуку ВНП; 7) освітлення місць проведення робіт з пошуку ВНП прожекторами; 8) завантаження та розвантаження ВНП за допомогою гідравлічного маніпулятора; 9) перевезення ВНП великого калібру. Обладнання ПМ-В подано у таблиці 1.3. 1.3. СПЕЦІАЛЬНА АВАРІЙНО-РЯТУВАЛЬНА ВОДОЛАЗНА СТАНЦІЯ Спеціальна аварійно-рятувальна водолазна станція САРВС – це спеціально обладнаний транспортний засіб на базі вантажопасажирського автомобіля вантажопідйомністю не менше 1 тонни з колісною формулою 4×2, 4×4, призначений для оперативної доставки розрахунку в кількості 3-5 осіб, спеціального спорядження, обладнання та майна до місця проведення водолазних робіт, проведення підводної розвідки та рятування постраждалих на воді, а також планово-попереджувальних обстежень дна, мостів, гідроспоруд на річках, озерах, внутрішніх водоймах та у прибережній зоні морів. Спеціальна аварійно-рятувальна водолазна станція має наступні функціональні можливості: 1) оперативна та мобільна доставка дорогами всіх категорій з максимальною швидкістю розрахунку в кількості 3-5 осіб та спеціального устаткування до місць проведення водолазних аварійно-рятувальних робіт; 2) сповіщення населення про надзвичайну ситуацію, передача спеціальних світлових і звукових сигналів, мовних команд і повідомлень у радіусі до 500 м; 3) організація радіозв’язку в УКХ (КХ) діапазоні з використанням базової радіостанції на дальність не менше 20 км та переносних – на дальність не менше 3 км; 34 4) надання першої медичної допомоги постраждалим з використанням медичного обладнання; 5) ведення інженерної розвідки водних перешкод, гідротехнічних споруджень, дна у річках, озерах, внутрішніх водоймах та у прибережній зоні морів; 6) гасіння локальних осередків пожеж; 7) ведення водолазних робіт з використанням чистого повітря для дихання на глибині до 30 м та до 60 м з використанням спеціальних сумішей; 8) забезпечення телефонним зв’язком водолазів зі станцією; 9) обстеження водоймищ за допомогою ехолота; 10) деформація, переміщення та руйнування силових елементів конструкцій; 11) забезпечення одночасної роботи під водою не менше двох водолазів; 12) пошук та транспортування постраждалих до місця надання першої медичної допомоги; 13) огородження та освітлення небезпечних ділянок і місць проведення аварійно - рятувальних, водолазних робіт. Обладнання САРВС включає: 1) комплект водолазного спорядження (гідрокостюм «мокрого» типу, гідрокостюм «сухого» типу, компенсатор, водолазні апарати, ласти, маска, глибиномір, манометр, водолазний комп’ютер, наручний компас, підводний ліхтар, водолазний ніж) із розрахунку на кожного члена екіпажу, допущеного до проведення водолазних робіт; 2) комплект аварійно-рятувального інструменту для проведення підводних та надводних робіт – 1 компл.; 3) засоби автономного енергоживлення (електростанція потужністю не менше 2 кВт) та освітлення; 4) комплект акумуляторних ліхтарів (з розрахунку на кожного рятувальника); 35 5) обладнання для надання першої медичної допомоги із розрахунку на 10 осіб одночасно; 6) первинні засоби пожежогасіння (вогнегасник типу ВП-8) – 2 шт.; 7) трьохколінну пожежну драбину, довжиною до 10,5 м – 1 шт.; 8) комплект змінного робочого одягу із розрахунку на кожного рятувальника; 9) надувний човен на 8 місць з підвісним мотором – 1 шт ; 10) автомобільну електролебідку; 11) набір слюсарського та шанцевого інструменту — 1 компл.; 12) засоби забезпечення водолазних спусків та підводно - технічних робіт (компресор повітря, комбінований прилад для подачі повітря водолазу та забезпечення зв’язку); 13) GРS-навігатор – 1 шт.; 14) мобільну водолазну камеру (якщо є потреба); 15) систему вентиляції, опалення та кондиціювання; 16) базову та переносну (з розрахунку на кожного рятувальника) радіостанції; 17) електролебідку переносну – 1 шт.; 18) засоби для надання першої медичної допомоги з розрахунку на десять чоловік; 19) прилади радіаційної й хімічної розвідки і контролю – 1 компл.; 20) індивідуальні засоби захисту органів дихання і шкіри (з розрахунку на кожного рятувальника); 21) сигнально-гучномовну установку – 1 шт.; 22) додаткове устаткування (залежно від специфіки покладених на підрозділ завдань). 36 1.4. СПЕЦІАЛЬНІ АВТОМОБІЛІ ГАЗОДИМОЗАХИСНОЇ СЛУЖБИ (АГДЗС) Спеціальний автомобіль газодимозахисної служби АГДЗС – це спеціально обладнаний транспортний засіб вантажопідйомністю не менше 1 тонни з колісною формулою 4x2, 4x4, призначений для оперативного прибуття до місця виникнення надзвичайної ситуації, транспортування спеціального спорядження аварійно-рятувальних та робіт, обладнання, пов’язаних з забезпечення проведення використанням засобів індивідуального захисту органів дихання та шкіри (в тому числі апаратів на стисненому повітрі). Спеціальний автомобіль газодимозахисної служби має наступні функціональні можливості: 1) оперативна та мобільна доставка дорогами всіх категорій з максимальною швидкістю розрахунку в кількості 3-5 осіб та спеціального устаткування до місць проведення аварійно-рятувальних робіт; 2) інформування населення про надзвичайну ситуацію, передача спеціальних світлових і звукових сигналів, мовних команд і повідомлень у радіусі до 500 м; 3) організація радіозв’язку в УКХ (КХ) діапазоні з використанням базової радіостанції на дальність не менше 20 км та переносних – на дальність не менше 3 км; 4) надання першої медичної допомоги постраждалим з використанням медичного обладнання; 5) здійснення димовидалення із загазованих та задимлених приміщень; 6) освітлення місць проведення аварійно-рятувальних робіт; 7) забезпечення рятувальників засобами індивідуального захисту органів дихання та шкіри; 37 8) заправлення, обслуговування та ремонт засобів індивідуального захисту органів дихання та шкіри (в тому числі й апаратів на стисненому повітрі); 9) організація експлуатації та заміни використаних засобів індивідуального захисту органів дихання та шкіри (в тому числі й апаратів на стисненому повітрі); 10) проведення радіаційної та хімічної розвідки; 11) організація та робота контрольного перепускного пункту газо- димозахисної служби. До обладнання АГДЗС входять: 1) компресор повітряний продуктивністю не менше 200 л/хв.; 2) броньована шафа для заправки апаратів; 3) шафа для зберігання від 10 до 20 одиниць апаратів на стисненому повітрі, запасних металевих балонів та резервних лицьових масок; 4) засоби автономного енергоживлення та освітлення (електростанція потужністю не менше 3 кВт з комплектом освітлювального устаткування та кабельною мережею); 5) стіл для ремонту та 3 розкладні стільці; 6) переносний стіл з комплектом засобів та документації для організації та роботи КПП ГДЗС; 7) набір інструментів для проведення ремонту та обслуговування компресора; 8) набір інструментів для проведення ремонту та обслуговування засобів індивідуального захисту органів дихання та шкіри (в тому числі й апаратів на стисненому повітрі); 9) мініумивальник (умивальник, ємність для води); 10) радіостанція стаціонарна середнього діапазону – 1 компл.; 11) переносні радіостанції – 4 шт., 12) зарядні пристрої для зарядки радіостанцій та ліхтарів; 13) ліхтарі групові – 6 шт.; 38 14) ліхтарі індивідуальні – 6 шт.; 15) кислотостійкі костюми – 4 компл.; 16) костюми тепловідбивні – 4 компл.; 17) переносні прилади радіаційної та хімічної розвідки і газового контролю; 18) переносний димовсмоктувач – 2 шт.; 19) устаткування ланки ГДЗС (лом – 3 шт., мотузка – 3 шт., діелектричні засоби – 3 компл., зчеплення – 3 шт., карабіни – 9 шт.); 20) перемичка – 3 шт. (різних розмірів); 21) термос, або плитка для приготування чаю на затяжних пожежах; 22) сигнально-гучномовна установка – 1 шт.; 23) індивідуальні засоби захисту органів дихання і шкіри (з розрахунку на кожного рятувальника з відділення АГДЗС); 24) набір слюсарського та шанцевого інструменту – 1 компл.; 25) засоби та майно для надання першої медичної допомоги із розрахунку на 5 осіб одночасно; 26) автомобільна електролебідка; 27) первинні засоби пожежогасіння (вогнегасник типу ВП-10) – 2 28) електромегафон –1 шт. шт.; 1.5. ОПЕРАТИВНІ АВТОМОБІЛІ ДЕРЖАВНОЇ ВОЄНІЗОВАНОЇ ГІРНИЧОРЯТУВАЛЬНОЇ СЛУЖБИ Автомобілі державної воєнізованої гірничорятувальної служби (АДВГРС) призначені для доставки до місця надзвичайної ситуації технічного обладнання та особового складу рятувальних підрозділів державної воєнізованої гірничорятувальної служби, на яких покладено виконання аварійно-рятувальних, технічних, виробничо-профілактичних та інших робіт (рис. 1.8). 39 Рис. 1.8. Загальний вигляд оперативного автомобілю ДВГРС (автомобіль під час свята на Хрещатику) Автомобілі державної воєнізованої гірничорятувальної служби мають наступні функціональні можливості: 1) рятування людей у разі виникнення аварій у шахтах, на розрізах, збагачувальних та брикетних фабриках, а також інших об’єктах, що обслуговуються підрозділами ДВГРС, надання кваліфікованої медичної допомоги потерпілим внаслідок аварій або нещасних випадків безпосередньо на місці події, що сталася, та під час евакуації до лікувального закладу; 2) гасіння підземних пожеж, ліквідація наслідків вибухів, раптових викидів вугілля і газу та інших аварій в небезпечних умовах (загазованість атмосфери шкідливими домішками, небезпечний для життя людини рівень температури, відсутність видимості, загроза вибуху та інше); 3) виконання гірничорятувальних робіт, що потребують спеціальної кваліфікації і застосування газозахисних апаратів та інших спеціальних технічних засобів, якими користуються працівники гірничорятувальної служби; 4) роботи неаварійного характеру, спрямовані на посилення протиаварійного захисту об’єктів та їх підготовленості до рятування людей і ліквідації аварій; 40 5) депресійні, газові та теплові зйомки в шахтах та інших підземних спорудах, відбір проб та аналіз складу повітря і міри запилення виробок (приміщень), випробування шахтних канатів; 6) роботи, пов’язані з виявленням осередків самонагрівання вугілля та запобіганням пожежам від його самозаймання. Перелік майна, яким має бути споряджений автомобіль ДВГРС, наведено у таблиці 1.4. Таблиця 1.4 Перелік устаткування, яким має бути споряджений оперативний автомобіль ДВГРС № з/п 1. 2. 3. 4. 5. 6. 7. 8. 9. 10. 11. 12. 13. 14. 15. 16. 17. НАЙМЕНУВАННЯ Засоби індивідуального захисту Респіратори: Р-30, Р-12 Респіратор РВЛ-1 Балон з медичним киснем (запасний) 2-літровий до робочого респіратора Балон з медичним киснем (запасний) 2-літровий для апарата ШВЛ Патрон регенеративний до робочого респіратора (запасний) Охолоджуючі елементи до респіраторів (у контейнері) Шахтовий ізолюючий саморятівник Костюм хімічного захисту кислотостійкий Засоби зв’язку Апаратура зв’язку типу «Угольок» – дріт зв’язку на котушці; – проміжне підключення до лінії зв’язку Радіостанція автомобільна УКХ діапазону Сигнальногучномовна установка Індивідуальне спорядження Сумка командира взводу Сумка командира відділення Сумка лінійного Сумка слюсаря-рятувальника Медичне обладнання Апарат ШВЛ-ГС-10 Засоби медичної допомоги в контейнері-укладці Одиниці виміру Кількість компл. компл. 8 2 шт. 10 шт. 2 шт. 10 шт. 8 шт. компл. 5 3 компл. м компл. компл. компл 1 800÷1000 1 1 1 компл. компл. компл. компл. 1 1 1 1 компл. компл. 1 1 41 № з/п НАЙМЕНУВАННЯ 18. Ноші медичні складні 19. Пакет індивідуальний перев’язувальний Рятувальне обладнання 20. Пояс запобіжний Линва рятувальна довжиною 25 м з карабінами на 21. кінцях 22. Газоаналізатор типу УГ-2 23. Лопата породна 24. Комплект устаткування для гасіння пожежі водою 25. Пакет-перемичка 26. Індикатор перевірок респіраторів ІР Пристосування для перевірки тиску в 27. малолітражних балонах 28. Кувалда вагою 3-5 кг 29. Лом 30. Каменярський інструмент 31. Інструмент “ІРАР” 32. Вогнегасник порошковий (типу ВП-2) 33. Щуп Одиниці виміру Кількість компл. шт. 1 8 шт. 1 компл. 1 шт. шт. компл. компл. шт. 2 1 1 1 компл. 1 шт. шт. компл. компл. шт. шт. 1 1 1 1 2 1 1.6. СПЕЦІАЛЬНІ МАШИНИ РАДІАЦІЙНОГО ТА ХІМІЧНОГО ЗАХИСТУ Спеціальна машина радіаційного та хімічного захисту (СМРХЗ) – це спеціально обладнаний транспортний засіб, призначений для оперативної доставки рятувальників, спеціального устаткування до місця виникнення надзвичайних ситуацій природного і техногенного характеру, проведення дегазації, дезактивації, дезінфекції техніки, обладнання та ділянок місцевості, а також проведення спеціальних робіт з локалізації (ліквідації наслідків) НС радіаційного та хімічного характеру, забезпечення виконання аварійно-рятувальних та інших невідкладних робіт, заходів щодо пошуку і надання першої медичної допомоги постраждалим, ліквідації локальних осередків забруднення, організації зв’язку і сповіщення в ході ліквідації наслідків надзвичайних ситуацій, катастроф і стихійних лих. Спеціальні машина радіаційного та хімічного захисту бувають наступних типів: 42 • спеціальна машина радіаційної й хімічної розвідки легкого типу (СМРХР-Л) на базі легкових автомобілів з посиленою базою та колісною формулою 4x4; • спеціальна машина радіаційної й хімічної розвідки важкого типу (СМРХР-В) на базі машин (бронетехніки) підвищеної прохідності на колісному або гусеничному шасі; • спеціальна машина радіаційного та хімічного захисту (СМРХЗ) на базі вантажних машин на колісному шасі; • спеціальна машина радіаційної й хімічної розвідки та лабораторного контролю (СМРХР-ЛК) на базі вантажно-пасажирських автомобілів (мікроавтобусів) з колісною формулою 4x2, 4x4. 1.6.1. Спеціальна машина радіаційної й хімічної розвідки легкого типу Спеціальна машина радіаційної й хімічної розвідки легкого типу (СМРХР-Л) – призначена для оперативної доставки рятувальників і спеціального устаткування до місця виникнення надзвичайних ситуацій та проведення радіаційної і хімічної розвідки. Спеціальна машина радіаційної й хімічної розвідки легкого типу має наступні функціональні можливості: 1) оперативна доставка спеціалістів (4-6 осіб) у район радіаційного та хімічного (далі – РХ) забруднення (зараження); 2) ведення радіаційної та хімічної розвідки, в тому числі й газового контролю, в районах (зонах) надзвичайних ситуацій та відображення результатів розвідки на топографічній карті з використанням геоінформаційних систем; 3) визначення та позначення попереджувальними знаками меж зон забруднення отруйними, радіаційними та небезпечними (промисловими) хімічними речовинами; 43 4) сповіщення населення, передача спеціальних світлових і звукових сигналів, мовних команд і повідомлень у радіусі до 500 м, а також оповіщення з використанням сигнальних ракет СХТ (сигнал хімічної тривоги); 5) відбір проб та доставка їх у стаціонарні лабораторії; 6) організація радіозв’язку в УКХ (КХ) діапазоні з використанням базової радіостанції на дальність не менше 20 км та переносних – на дальність не менше 3 км; 7) ліквідація витікання небезпечних хімічних речовин з отворів (тріщин та пробоїн) різної форми в ємностях та трубопроводах; 8) надання першої медичної допомоги постраждалим; 9) освітлення місць проведення аварійно-рятувальних робіт за допомогою ручних акумуляторних ліхтарів і прожекторів. Перелік типового спеціального устаткування СМРХР-Л подано у таблиці 1.5. Таблиця 1.5 Перелік спеціального устаткування СМРХЗ № з/п 1. 2. 3. 4. 5. 6. 7. Обладнання Система гамма-зйомки радіаційного фону з устаткуванням по визначенню геодезичних координат еквівалент ДКГ-01 «СТАЛКЕР». Діапазон вимірювання – 0,1 мкЗв/г - 10 Зв/г, шт. Універсальний спектрометричний комплекс (гамма-, бета-спектрометр) (УСК «ГАММАПЛЮС» або аналог), шт. Хроматограф для проведення аналізів з визначення складу хімічних елементів у пробах води, ґрунту та повітря, шт. Комплексна мобільна електронна метеостанція для спостереження за метеорологічною обстановкою та відображення на комп’ютері результатів вимірювання та прогнозу погоди на найближчу добу, шт. Спеціальне обладнання для проведення спеціальної обробки обладнання, техніки та ділянок місцевості, шт. Бортовий прилад радіаційної розвідки, шт. Переносні прилади радіаційного контролю, компл. СМР ХР-Л СМР ХР-В СМРХ СМРХ З Р-ЛК 1 1 - 1 - - - 1 - - - 1 - - - 1 - - 2 - 2 3 1 1 1 44 № з/п Обладнання 8. Переносні прилади хімічної розвідки, компл. 9. Переносні прилади газового контролю, компл. 10. Індивідуальні дозиметри для особового складу екіпажу, шт. 11. Комплект пневмопластирів, бандажів та клинків, шт. 12. Обладнання для пробо відбору, компл. 13. Гумові ємності для спеціальних речовин, шт. 14. Радіостанція автомобільна УКХ діапазону, компл. 15. Радіостанція переносна УКХ діапазону, компл. Комплект знаків огородження та попереджувальної 16. стрічки, компл. 17. Метеокомплект, компл. Комплект малогабаритного гідравлічного 18. інструменту, компл. Індивідуальні засоби захисту (костюми захисні кислотостійкі, протигази фільтруючі в комплекті з 19. комбінованими коробками, апарати на стисненому повітрі), шт. 20. Сигнально-гучномовний пристрій, шт. Укладка медична для пожежного (аварійно21. рятувального) розрахунку, компл. Вогнегасник вуглекислотний (типу ВВК-1,4) або 22. порошковий (типу ВП-2), шт. 23. Прожектори, ручні акумуляторні ліхтарі, компл. 24. Електролебідка автомобільна, шт. 25. Телескопічне освітлювальне устаткування, шт. Прилад для проведення спеціальної обробки – 26. моторизований ранцевий оприскувач PL-50/PL50BV «Jacto» (SR 340 «SHTIL») (за потребою), шт. 27. Металевий ящик для перевезення ДІВ, шт. 28. Спеціальна тара для перевезення НХР, шт. 29. Гумова ємність на 500 л., шт. 30. Валіза для проведення демеркуризації, шт. 31. Димові шашки (ДМ-11), шт. 32. Димові гранати РДГ-2, од. 33. Сорбційні бони («Еконад» або аналог), м 34. Сорбент «Еконадін», кг 35. Розбірна ємкість ЕР-30 (ЕР-100, ЕР-250), компл. 36. Нафтозбирач НС-4 (НС-5(6, 8, 15)), шт. Портативний аналізатор ртуті (аналог. УКР-1МЦ), 37. шт. 38. Мотопомпа (аналог. МП-600 або МП-800), шт. 39. Аптечка медична автомобільна, компл. 40. Електростанція малогабаритна, шт СМР ХР-Л СМР ХР-В 2 2 3 3 СМРХ СМРХ З Р-ЛК 1 1 1 1 на кожного члена екіпажу 1 1 2 1 1 2 1 2 5 2 1 1 1 1 на кожного рятувальника 1 1 - - 1 1 - - - - - 1 на кожного члена екіпажу 1 1 1 1 1 1 1 1 1 2 1 1 1 - 1 1 1 1 - 1 1 1 2 2 1 1 1 2 2 10 10 2 10 10 50 1000 1 1 1 1 1 1 1 1 1 1 1 1 45 1.6.2. Спеціальна машина радіаційної й хімічної розвідки важкого типу Спеціальна машина радіаційної й хімічної розвідки важкого типу (СМРХР-В) – призначена для оперативної доставки рятувальників і спеціального устаткування до місця виникнення надзвичайних ситуацій та проведення радіаційної й хімічної розвідки. Машина повинна мати корпус, що забезпечує коефіцієнт ослаблення гамма-нейтронного випромінювання КОСЛ не менше 4. Спеціальна машина радіаційної й хімічної розвідки важкого типу має наступні функціональні можливості: 1) оперативна доставка спеціалістів (4-6 осіб) у район радіаційного та хімічного (далі – РХ) забруднення (зараження); 2) ведення радіаційної та хімічної розвідки, в тому числі газового контролю, в районах (зонах) надзвичайних ситуацій та відображення результатів розвідки на топографічній карті з використанням геоінформаційних систем; 3) визначення та позначення попереджувальними знаками меж зон забруднення небезпечними хімічними й радіаційними речовинами; 4) сповіщення населення, передача спеціальних світлових і звукових сигналів, команд і повідомлень у радіусі до 500 м, а також оповіщення з використанням сигнальних ракет СХТ; 5) відбір проб та доставка їх у стаціонарні лабораторії; 6) організація радіозв’язку в УКХ (КХ) діапазоні з використанням базової радіостанції на дальність не менше 20 км та переносних – на дальність не менше 3 км; 7) ліквідація витікання небезпечних хімічних речовин з отворів (тріщин та пробоїн) різної форми в ємностях та трубопроводах; 8) надання першої медичної допомоги постраждалим; 46 9) освітлення місць проведення аварійно-рятувальних робіт за допомогою ручних акумуляторних ліхтарів і прожекторів, а також телескопічного освітлювального устаткування. Перелік спеціального обладнання СМРХР-В подано у таблиці 1.5. 1.6.3. Спеціальна машина радіаційного та хімічного захисту Спеціальна машина радіаційного та хімічного захисту (СМРХЗ) – призначена для проведення дегазації, дезактивації, дезінфекції техніки, обладнання та ділянок місцевості, а також виконання спеціальних робіт з локалізації (ліквідації) наслідків, НС пов’язаних із небезпечними хімічними та радіаційними речовинами. На машині має бути встановлена ємність не менше 2 м3 для перевезення води та спеціальних речовин. СМРХЗ має наступні функціональні можливості: • оперативна та мобільна доставка спеціалістів (4-6 осіб) у район радіаційного та хімічного (далі – РХ) забруднення (зараження); • ведення радіаційного, хімічного та газового контролю; • проведення дегазації, дезактивації, дезінфекції техніки, засобів та ділянок місцевості; • ведення радіаційної й хімічної розвідки; • ліквідація витікання небезпечних хімічних речовин з отворів (тріщин та пробоїн) різної форми в ємностях та трубопроводах; • гасіння осередків горіння та невеликих пожеж; • організація радіозв’язку в УКХ (КХ) діапазоні з використанням базової радіостанції на дальність не менше 20 км та переносних – на дальність не менше 3 км; • деформація, переміщення та руйнування силових елементів конструкцій, розрізання металевих прутів діаметром до 32-36 мм; • надання першої медичної допомоги постраждалим з використанням медичного обладнання; 47 • освітлення місць проведення аварійно-рятувальних робіт за допомогою ручних акумуляторних ліхтарів і фар прожекторів; • огородження небезпечних ділянок і місць проведення аварійно-рятувальних робіт; • розгортання пункту спеціальної обробки. Перелік спеціального обладнання СМРХЗ подано у таблиці 1.5. 1.6.4. Спеціальна машина радіаційної й хімічної розвідки та лабораторного контролю Спеціальна машина радіаційної і хімічної розвідки та лабораторного контролю СМРХР-ЛК – призначена для оперативної доставки рятувальників і спеціального устаткування до місця виникнення надзвичайних ситуацій та проведення радіаційної й хімічної розвідки, а також визначення рівнів забруднення (зараження) радіаційними та хімічними речовинами. СМРХР-ЛК має наступні функціональні можливості: • оперативна та мобільна доставка спеціалістів (4-6 осіб) у район радіаційного та хімічного (далі – РХ) забруднення (зараження); • ведення радіаційної та хімічної розвідки в районах (зонах) надзвичайних ситуацій та відображення результатів розвідки на топографічній карті з використанням геоінформаційних систем; • визначення та позначення знаками огородження меж зон забруднення небезпечними хімічними та радіаційними речовинами; • спостереження за метеорологічною обстановкою за допомогою мобільної метеостанції; • оповіщення населення, передача спеціальних світлових і звукових сигналів, команд і повідомлень у радіусі до 500 м та оповіщення з використанням сигнальних ракет СХТ; 48 • відбір проб та доставка їх у стаціонарні лабораторії; • сертифікаційні випробування та експресна оцінка радіаційного забруднення повітря, води, сипких матеріалів і ґрунту, продуктів. Визначення питомої активності радіонуклідів (137Сs, 90Sr, 226Rа, 232Тh, 40К, 222Rn тощо); • сертифікаційні випробування та експресна оцінка стану хімічного забруднення повітря, води, сипучих матеріалів і ґрунту, продуктів; • організація радіозв’язку в УКХ (КХ) діапазоні з використанням базової радіостанції на дальність не менше 20 км та переносних – на дальність не менше 3 км; • ліквідація витікання небезпечних хімічних речовин з отворів (тріщин та пробоїн) різної форми в ємностях та трубопроводах; • надання першої медичної допомоги постраждалим; • освітлення місць проведення аварійно-рятувальних робіт за допомогою ручних акумуляторних ліхтарів і фар прожекторів; • огородження небезпечних ділянок і місць проведення аварійно-рятувальних робіт. Перелік типового спеціального обладнання СМРХР-ЛК наведено у таблиці 1.5. 1.6.5. Машини хімічної й радіаційної безпеки Поряд з новими машинами хімічної розвідки на озброєнні аварійнорятувальних підрозділів МНС знаходяться військові машини хімічної розвідки. Хімічні розвідувальні машини На озброєнні підрозділів МНС знаходяться наступні типи хімічних розвідувальних машин: 49 • УАЗ-469рх – хімічна розвідувальна машина на шасі автомобіля підвищеної прохідності УАЗ-469, обладнана засобами для ведення радіаційної і хімічної розвідки; • БРДМ-2рх – хімічна розвідувальна машина, виготовлена на базі броньованої розвідувально-дозорної машини БРДМ-2 і оснащена спеціальним устаткуванням для ведення радіаційної й хімічної розвідки (рис. 1.9). Рис. 1.9. Хімічна розвідувальна машина БРДМ-2рх • РХМ – розвідувальна хімічна машина (рис. 1.10), що представляє собою багатоцільовий плаваючий транспортер МТЛБ, або бойову машину десанту БМД; обладнана для ведення радіаційної і хімічної розвідки. Рис. 1.10. Розвідувальна хімічна машина на базі бойової машини десанту БМД Наявне на хімічних розвідувальних машинах устаткування дозволяє виконувати наступні види робіт: • вимірювати рівні радіації на місцевості і ступінь зараженості різних поверхонь, води, продовольства; • виявляти отруйні речовини в повітрі, на місцевості, матеріальній 50 частині та інших об’єктах і встановлювати їх тип (групу); • проводити відбір заражених проб ґрунту, води і різноманітних матеріалів; Таблиця 1.6 Комплектація хімічних розвідувальних машин Тип машини БРДМ-2рх РХМ Броньована Плавучий Базове шасі колісна гусеничний машина БРДМ транспортер МТЛБ Засоби хімічної розвідки прилад радіаційної й хімічної розвідки 1 ПРХР, комплект автоматичний газоаналізатор ГСП-11, 1 1 1 комплект напівавтоматичний прилад хімічної 1 1 1 розвідки ППХР, комплект військовий прилад хімічної розвідки 1 1 1 ВПХР, шт. набір індикаторних трубок до приладів ППХР і ВПХР, шт. ИТ-44 0 60 60 ИТ-36 20 30 30 ИТ-45 20 30 30 Засоби радіаційної розвідки рентгенометр-радіометр ДП-5А (ДП1 1 1 5Б), шт. рентгенометр ДП-5Б, комплект 1 1 1 Засоби позначення заражених ділянок пристрій для механічної установці 1 2 1 знаків огородження (при русі машини), шт. знаки огородження КЗО, комплект 4 1 10 піропатрони до пристосування ПП-9, 50 100 100 шт. штанга для ручної установки знаків 1 1 1 огородження, шт. ліхтарі до знаків огородження, шт. 20 30 50 Засоби захисту особового складу стаціонарна фільтровентиляційна 1 1 установка ФВУ, комплект загальновійськовий захисний комплект 4 3 3 ОЗК, комплект Засоби спеціальної обробки дегазаційний комплект ДК-4Б, 1 комплект індивідуальний комплект спеціальної 1 1 обробки автотранспортної техніки Устаткування УАЗ-469рх Автомобіль УАЗ-469 51 Устаткування УАЗ-469рх Тип машини БРДМ-2рх РХМ ИДК-1 переговорний пристрій, комплект радіостанції Р-123, Р-113, комплект Засоби зв’язку 1(Р-113) 1 1 1 1 Продовження таблиці 1.6 Устаткування УАЗ-469рх Інше устаткування навігаційна апаратура ТНА-2, комплект установка запуску засобів сигналізації, шт. сигнальні патрони СХТ, шт. димові шашки РДГ-2, шт. комплект добору проб КПО-1 , комплект метеокомплект МК-3, комплект Тип машини БРДМ-2рх РХМ 1 1 1 1 - 12 9 1 9 6 1 100 9 1 1 1 1 • оповіщати особовий склад і населення про радіоактивне, хімічне і біологічне забруднення; • позначати заражені ділянки місцевості знаками огородження; • підтримувати радіозв’язок з центром оперативного керування силами і засобами, штабом ліквідації наслідків НС; • визначати місцезнаходження машини, що рухається, на місцевості (БРДМ-2рх, РХМ). Бойовий розрахунок за допомогою встановленого на машинах устаткування може вести радіаційну й хімічну розвідку при руху машини, коротких зупинках і з виходом з машини. У таблиці 1.6 приведено комплектацію хімічних розвідувальних машин спеціальним устаткуванням – засобами хімічної й радіаційної розвідки, зв’язку, захисту, спеціальної обробки тощо. 1.6.6. Машини для дегазації, дезактивації і дезінфекції техніки, місцевості і споруд 52 Теплова машина для спеціальної обробки ТМС-65 Теплова машина для спеціальної обробки ТМС-65 (рис. 1.11) призначена для дегазації, дезактивації і дезінфекції зовнішніх поверхонь техніки потужним газовим чи газокрапельним потоками. Її також можна використовувати для спеціальної обробки ділянок місцевості, доріг із твердим покриттям і споруд. Рис. 1.11. Теплова машина для спеціальної обробки ТМС-65 Принцип дії ТМС-65 базується на використанні для дезактивації і дезінфекції техніки і споруджень високошвидкісного газокрапельного потоку (рис. 1.12), одержуваного шляхом подачі водяних розчинів у потік відпрацьованих газів турбореактивного двигуна, що відходять, ВК-1А, а для дегазації – високотемпературного потоку газів від турбореактивного двигуна. Рис. 1.12. Обробка техніки за допомогою ТМС-65 Спеціальне устаткування машини змонтоване на шасі автомобіля підвищеної прохідності Урал-375Е або КамАЗ-4310 і складається з наступних основних частин: • турбореактивного двигуна (ТРД) ВК-1А з вузлами кріплення; • підйомно-поворотного пристрою; • кабіни оператора; 53 • паливної і водяної систем; • системи обігріву; • гідравлічної системи приводу підйомно-поворотного пристрою; • електроустаткування; • фільтровентиляційної установки; • переговорного пристрою; • протипожежного устаткування. У комплект машини входить причіп-цистерна ПЦ-4,2-754В (рис. 1.13). Рис. 1.13. ТМС-65 на базі Урал-375Е з причіп-цистерною ПЦ-4,2-754В За будовою і принципом роботи теплова машина ТМС-65 є аналогічною пожежному автомобілю газоводяного гасіння АГВТ-150(375) і відрізняється від нього відсутністю системи захисту від теплового випромінювання. Турбореактивний двигун ВК-1А є основним робочим агрегатом машини для одержання високошвидкісного і високотемпературного струменя відпрацьованих газів, що відробили. Двигун кріпиться на поворотній рамі, змонтованій на підрамнику. Поворот двигуна в горизонтальній площині, а також підйом і опускання здійснюються за допомогою гідравлічної системи. Всі органи керування двигуном виведені в кабіну оператора. Таблиця 1.7 Тактико-технічні характеристики ТМС-65 54 Найменування параметра характеристики Показники параметра Продуктивність: • при дегазації великої техніки, од./год 10-15 • при дезактивації і дезінфекції великої техніки, од./год 30-40 • при дезактивації і дегазації доріг шириною 5-6 м, км/год • при дезактивації і дегазації ділянок місцевості, га/год • ширина ефективно оброблюваної смуги, м Тип турбореактивного двигуна запас палива, що возиться, для ТРД, кг 3-4 1,5-2,5 5-6 ВК-1 А 900 Витрата палива ТРД ВК-1 А, кг/год: • при 7000 об/хв турбіни • при 9000 об/хв турбіни Запас води, що возиться, л Витрата води на обробку однієї одиниці великої техніки, л 750 960 2650 150-200 Запас палива по ходу для автомобіля, км 700 Час розгортання в робоче положення, хв 10-12 Бойовий розрахунок, чіл. 2 Причіп-цистерна призначена для перевезення і збереження запасу води (водяних розчинів). При транспортуванні вона заповнюється водою до робочого об’єму (2450 л), а при роботі машини на місці – до повного об’єму (4200 л). Тактико-технічні характеристики теплової машини для спеціальної обробки ТМС-65 подані в табл. 1.7. Обмивочно-нейтралізаційна машина Обмивочно-нейтралізаційна машина 8Т311М(131) змонтована на автомобільному шасі ЗИЛ-131 (рис. 1.14) і призначена для нейтралізації ємкостей і різних виробів, виконання обмивальних операцій при роботі з високоагресивними рідинами, а також для гасіння осередків пожежі. 55 Рис. 1.14. Обмивочно-нейтралізаційна машина 8Т311М(131) Тактико-технічні характеристики обмивочно-нейтралізаційної машини 8Т311М(131) приведені в табл. 1.8. Таблиця 1.8 Тактико-технічні характеристики 8Т311М(131) Найменування параметра характеристики Показники параметра Повна маса, кг 10150 Максимальна швидкість, км/год 70 Число місць бойового розрахунку, чол. 3 Подача насоса, л/с 10 Робоча ємність казана для води, л 1900 Робоча ємність бака для розчину лугу, л 150 Робоча ємність бака для піноутворювача, л 100 Авторазливочна дезінфекції спорядження станція (дезінсекції) розчинами техніки; АРС-14 призначена дегазації дегазаційних і для: дезінфекції комплектів; дегазації, місцевості; транспортування і тимчасового збереження рідин; перекачування рідин з однієї ємності в іншу, минаючи цистерну; готування в цистерні дегазуючих розчинів і суспензій. Може також застосовуватися для цілей пожежогасіння. Авторозливочну станцію АРС-14 виготовлено на базовому шасі ЗИЛ-131 або КамАЗ - 43118 (рис. 1.15, 1.16) установленням спеціального устаткування: цистерни, насоса з приводом від двигуна шасі, ручного насоса, водяних комунікацій, бічних площадок із шухлядами, трьохштуцерних 56 (ходових) роздавальних колекторів; восьми стволів зі щітками; трьох ручних стволів; двох роздавальних пістолетів ПР-5; насадок на стволи; рукавів гумометалевих Ø 50 і 25 мм по 4,6 і 6 м довжиною; рукавів гумовотканинних Ø 25 (5 шт.) і 10 мм (8 шт.) довжиною по 20 м. Рис. 1.15. Авторозливочна станція АРС-14 Рис. 1.16. Авторозливочна станція під час роботи Тактико-технічні характеристики авторозливочної станції АРС-14 подані в табл. 1.9. Разом з АРС використовується причіп-цистерна ПЦ-2 для підвозу і збереження води та інших рідин. Таблиця 1.9 Тактико-технічні характеристики АРС-14 Найменування параметра характеристики Показники параметра Ємність цистерни, л 2500 Робоча швидкість двигуна машини при дегазації (дезінфекції) місцевості, км/год Час спорожнювання машини при дегазації (дезінфекції) місцевості, хв Ширина смуги обробки, м 5-7 10 4,5-5 57 Довжина смуги обробки місцевості однією зарядкою за норми витрати 1 л/м2 для дегазируючей рідини щільністю 1 г/см2, м 500 Продуктивність насоса, л/хв 300-400 Час заправлення насосом, хв 8-12 Час заправлення ручним насосом, хв До 45 Кількість місць, що одночасно обслуговуються/кількість одиниць оброблюваної техніки (вантажних автомобілів) одним заправленням: • при дегазації і дезінфекції протиранням щітками 8/120 • те ж при дезактивації 8/33 • при дезактивації струменем води 5/4 Час розгортання, хв 6-8 Повна маса, кг 10000 Бойовий розрахунок, люд. 2-3 1.7. Обмивочно-дезінфекційна техніка Обмивочно-дезінфекційна техніка (душові установки, дезінфекційні камери й апарати) використовується при проведенні санітарно- профілактичних і протиепідемічних заходів у лікувально-профілактичних установах, в епідемічних осередках, а також в польових умовах, де відсутні лазні і стаціонарні дезінфекційні камери. Душові установки, що монтуються на автомобілях, причепах, санчатах, призначені для миття людей. Вони підрозділяються на пароелеваторні й водонагрівальні. Пароелеваторна душова установка складається з парового котла, опалюваного рідким паливом або дровами, ручного насоса, інжектора, парового елеватора, бойлера-акумулятора, всмоктуючих і напірних рукавів з прогумованої тканини, одного або декількох душових приладів, що мають по 6 душових сіток. Принцип дії пароелеваторної душової установки наступний: ручним насосом заповнюють котел водою до середини водовказівного скла; 58 розпалюють паливо і піднімають тиск пари в котлі до робочого (4 атм.); пускають пару в елеватор і в бойлер-акумулятор, встановлюють за допомогою пускових вентилів і вентиля на нагнітальному водопроводі необхідну температуру води (40-42°С), що надходить на душові сітки. Водонагрівальна душова установка складається з водогрійного котла, ручного або механічного насоса (залежно від потужності установки), душових приладів, всмоктуючих і напірних рукавів для води. Принцип дії установки полягає в наступному: котел заповнюють водою до переливу і розпалюють його; після досягнення температури 40°С запускають насос; під натиском холодної води, що безперервно поступає, нагріта вода з котла йде на душові сітки. З душових установок водогрійного типу, що випускаються промисловістю, найбільш поширеною є збірнорозбірна установка на 4 душових сітки КСНВ-3. Установка використовується перевозиться в дільничних будь-яким лікарнях, видом транспорту піонерських таборах, і на туристських базах. Дезінфекційні камери (установки) – стаціонарні або пересувні – призначені для дезінфекції і дезінсекції верхнього одягу, постільного приладдя, взуття тощо. Залежно від дезінфікуючого агента їх підрозділяють на парові, пароповітряно-формалінові, гарячеповітряні й комбіновані. У парових дезінфекційних камерах, призначених переважно для дезінфекції матраців, ватяних ковдр та інших предметів, що погано прогріваються, використовується пара атмосферного або підвищеного тиску, яку підводять зверху (над об’єктами) для витіснення повітря з камери. Температура усередині парової камери 100°С і вище (відповідно до тиску пари). Промисловістю випускається парова камера КС-3 об’ємом 3 м3. Деякі парові дезінфекційні камери, обладнані вакуумом, можуть працювати і за тиску нижче атмосферного. Такі камери називаються вакуум-камерами. 59 У пароповітряно-формалінових дезінфекційних камерах, що стали найбільш поширеними, дезінфікуючим агентом служить водяна насичена пара, що підводиться знизу (під речами); пара перемішується з повітрям, яке при цьому режимі з камери не витісняється. Температура пароповітряної суміші в камері становить 80-98°С. Для підвищення знезаражувальної дії пароповітряної суміші за низьких температур (40-59°С), коли дезінфікують шкіряні, хутряні і інші вироби, що не витримують вищої температури, додатково в камеру вводять пари формальдегіду, що утворюються у спеціальному апараті (випарнику). Деякі пароповітряні камери є одночасно і пароформаліновими. Душові установки в комбінації з дезінфекційною камерою називаються дезінфекційно-душовими установками. Вони застосовуються для санітарної обробки (миття людей і дезінфекції їх одягу). У дезінфекційно-душових установках передбачена можливість спільної і роздільної роботи душу і камери. Наявність у системі установки потужного парового котла дозволяє знезаражувати речі в камері за дуже щільного завантаження, а також отримувати кип’ячену воду для пиття і господарських потреб. Дезінфекційно-душові установки обладнані паровим котлом, що працює на рідкому паливі або дровах, однією або двома дезінфекційними камерами, пароелеваторним душовим пристроєм з бойлером-акумулятором, ручним насосом та інжектором для подачі в котел води, системою трубопроводів. Горячеповітряні камери використовуються для дезінсекції одягу, постільного приладдя, валяного взуття, м’яких меблів та інших предметів. У цих камерах речі прогрівають сухим гарячим повітрям за температурі 80-110°С. У простих гарячеповітряних камерах, що широко використовувалися під час Великої Вітчизняної війни, повітря циркулює природним чином, у більш складних камерах – нагнітається вентилятором. 60 Пересувні дезінфекційні камери і дезінфекційно-душові установки використовуються в епідемічних осередках і у військово-польових умовах. До дезінфекційних апаратів відносяться обприскувачі і обпилювачі, аерозольні балони, бучильники, бактерицидні опромінювачі. Дезінфекційні обприскувачі й обпилювачі призначені для дезінфекції (дезінсекції) внутрішніх поверхонь і повітряного простору лікарняних і побутових приміщень, пасажирських суден і вагонів, постільного приладдя, меблів та інших об’єктів, а також санітарно-транспортних машин, надвірних споруд, ринків з використанням рідких і порошкоподібних дезінфікуючих засобів. За принципом дії (розпилювання) обприскувачі підрозділяються на гідравлічні, в яких для розпилювання дезінфікуючої рідини використовується гідравлічний тиск, що створюється насосом; пневматичні, коли використовується стиснуте повітря; відцентрові, в яких розпилювання рідини відбувається під дією відцентрової сили, що розвивається за швидкого обертання диска або іншого пристрою. У дезінфекційних порошкоподібних обпилювачах дезінфікуючих для засобів подачі і застосовується розпилювання повітря, що нагнітається насосом, вентилятором або компресором. Дезінфекційні обприскувачі й обпилювачі підрозділяються на ручні і механічні. І ті, й інші бувають переносними і пересувними, змонтованими на моторолерах, мотоциклах, автомобілях. Аерозольні балони-апарати одноразового користування застосовуються для знезараження повітря і поверхонь у невеликих приміщеннях, а також для знезараження взуття хворих з мікозами стоп. Балони широко використовують в побуті для боротьби з комахами. Дезінфекційні бучильники призначені для знезараження білизни інфекційних хворих кип’ятінням у мильно-лужному розчині. Нагрівання розчину проводиться парою. Бактерицидні опромінювачі застосовуються для знезараження повітря в операційних і перев’язувальних приміщеннях хірургічних відділень, палатах 61 пологових будинків, внутрішньолікарняним інфекційних інфекціям. лікарень, Стерилізацію з метою повітря запобігання і медичних інструментів бактерицидні опромінювачі не забезпечують. Основним елементом бактерицидного опромінювача є газорозрядна лампа низького тиску типу БУВ, що випромінює ультрафіолетові промені, проте їх дія є поверхневою, тому бактерицидні опромінювачі застосовують переважно для знезараження повітря, гладких інфікованих поверхонь. Бактерицидні опромінювачі підрозділяються на неекрановані (прямого випромінювання), екрановані й комбіновані апарати. Вони бувають настінні (ОБН-150), стельові (ОБП-300), на штативі (ОБШ-150) і пересувні (ОБП-450). Неекрановані (відкриті) лампи забезпечують швидку дезінфекцію повітря і використовуються за відсутності людей. При експлуатації бактерицидних опромінювачів обслуговуючий персонал має дотримуватись заходів безпеки: очі необхідно захищати окулярами, обличчя – маскою або марлевою пов’язкою. У підрозділах МНС використовуються наступні види дезінфекційнодушових установок: • ДДА-66, змонтована на шасі автомобіля ГАЗ-66; • ДДА-2, змонтована на шасі автомобіля ЗИЛ-130; • ДДА-3, змонтована на шасі автомобіля ЗИЛ-131; • ДДП, змонтована на одноосьовому автомобільному причепі. Дезінфекційно-душова установка ДДП призначена для санітарної обробки особового складу і дезінфекції (дезінсекції) обмундирування, взуття, спорядження та індивідуальних засобів захисту. 62 Рис. 1. 17. Загальній вигляд ДДП-2М Пропускна здатність установки в годину наступна: миття людей без дезінсекції обмундирування: влітку – 48 чол.; взимку – 36 чоловік; миття людей з одночасною дезінсекцією їх обмундирування: влітку – 36; взимку – 30 чоловік. Найбільш розповсюдженою є установка ДДА-66 (рис.1.18). Дезінфекційно-душова установка ДДА-66 складається з наступних основних частин (вузлів, агрегатів): парового котла, живильних пристроїв, душового пристрою з бойлером-акумулятором, дезінфекційної камери, системи трубопроводів, бензоелектричного агрегату, мотопомпи (насоса), ящиків для укладки. Установка забезпечена комплектом обладнання, необхідного для нормальної експлуатації її в польових умовах, а також основними запасними частинами та інструментом для поточного ремонту, здійснюваного силами обслуговуючого персоналу. Для укладки обладнання, запасних частин та інструменту передбачений ящик, розташований під камерою. Гумотканинні рукави мотопомпи, лавки та інше громіздке обладнання укладають при перевезенні в камеру; при цьому підніжні дерев’яні грати використовуються для захисту внутрішніх поверхонь камери від пошкоджень (рис. 1.19). 63 Рис. 1.18. ДДА-66 Рис. 1.19. Додаткове спорядження під час транспортування в дезінфекційній камері Устаткування дезінфекційно-душової установки ДДА-66 змонтоване на шасі автомобіля ГАЗ-66. Кузов розділений на три відділення: господарське, котельне і дезінфекційне. Господарське відділення, розташоване в передній частині кузова, призначено для розміщення обслуговуючого персоналу, а також знімного устаткування і майна при пересуванні установки. Котельне відділення (рис 1.20) розташоване в середній частині кузова; 64 в ньому розміщені: паровий котел РІ-5В, бойлер-акумулятор, ручний насос, інжектор, елеватор, бачок для формаліну, системи парового, водяного і паливного трубопроводів. Рис. 1.20. Котельне відділення з котлом РІ-5В Дезінфекційне відділення з дезінфекційною камерою розташовано за котельним відділенням у задній частині кузова. Під камерою розташований ящик, де розміщені шанцевий інструмент, опори душового пристрою, підставки для світильників. Зовні, позаду кузова, закріплено заласне колесо і ящик для водійського інструменту. Кузов разом з устаткуванням за допомогою автокрана може демонтуватися при ремонті або перебазуванні на інший автомобіль того ж типу. Паровий котел комбінованого типу РІ-5М призначений для отримання пари тиском 4 кгс/см2. Пара в дезінфекційно-душовій установці використовується для: – підігріву і нагнітання елеватором води на душові сітки; – підігріву обмундирування в дезінфекційній камері; 65 – випаровування формаліну; – забезпечення роботи котла: розпилення рідкого пального у форсунці, живлення котла водою за допомогою інжектора і посилення тяги в котлі. Паровий котел розрахований на опалювання малов’язким рідким пальним (дизельне паливо). Якщо є потреба, він може працювати і на твердому паливі (дрова, торф’яні і вугільні брикети і т. д.). Паровий котел забезпечений двома системами подачі води: ручним насосом та інжектором. Ручний насос призначений для первинного заповнення котла водою, що забирається безпосередньо з водоймища, періодичного його живлення у процесі роботи (у разі несправності інжектора), а також для нагнітання води на душові сітки пароструминного (через елеватора бойлер-акумулятор) або за при обмеженої виході кількості з води, ладу що використовується для миття. Інжектор використовується для живлення котла під час роботи, коли тиск пари становить не нижче 12,7 кгс/см2. Живильна вода забирається інжектором з бака, встановленого на робочому майданчику під всмоктуючою трубою інжектора. Душовий пристрій складається з пароструминного елеватора, бойлераакумулятора, душового пристрою, всмоктувального і напірного рукавів, пристрою для миття хворих, підніжних дерев’яних решіток. Пароструминний елеватор розташований на головному паропроводі. Він призначений для засмоктування холодної води з гумової ємності або водоймища (озера, річки, ставка), нагрівання її парою і нагнітання нагрітої води на душові сітки (через бойлер-акумулятор). Пароструминний елеватор складається з парового сопла і дифузора, розміщених у корпусі, який має штуцер для приєднання всмоктувального рукава. За допомогою муфти елеватор приєднується до напірного трубопроводу. Для нормальної роботи елеватора зазор між соплом і дифузором має бути 3 мм. Бойлер–акумулятор призначений для додаткового швидкого (за 2-3 хв.) 66 підігріву води до необхідної температури (40 - 42оC) і підтримання її на цьому рівні протягом всього часу, необхідного для миття зміни людей. Крім того, бойлер-акумулятор забезпечує більш надійну і безпечну роботу пароелеваторного душового пристрою, акумулює деяку кількість тепла, дозволяє живити котел підігрітою водою. В бойлер-акумуляторі можна нагрівати холодну воду до будь-якої температури аж до кипіння. Бойлер-акумулятор, змонтований за паровим котлом, є горизонтальним циліндричним корпусом місткістю 60 л; має люк з відокремленою кришкою (для огляду й очищення внутрішніх поверхонь) і приварене днище. У днищі вварено трубу з отворами для виходу гострої пари. Душовий пристрій складається з рами душового пристрою, встановленої на чотирьох опорних ніжках. На рамі душового пристрою є штуцери для закріплення шести душових сіток і двох приладів для миття хворих на ношах. В тому випадку, коли переносні рукави не застосовуються, два штуцери закриваються гвинтовими заглушками. По кутах до рами приварені полички для мила і мочалок; для стікання води в поличках є отвори. Дезінфекційно-душову установку обладнано однією дезінфекційною камерою, в якій проводиться спецобробка суконно-паперового і шкірянохутрового обмундирування, постільної білизни і взуття. Довжина камери становить 2000 мм, ширина – 930 мм, висота – 1300 мм. Об’єм камери дорівнює 2,5 м3. Дезінфекційна камера являє собою ємність з прямими бічними стінками, зварену з листової сталі. Для міцності на місткості зовні закріплені пояси жорсткості. Камера має двоє дверей (з ущільнюючою гумою), які використовуються для завантаження і вивантаження одягу. Для розвішування одягу, попередньо надітого на спеціальні вішалки-плечики, під стелею камери розташовані три сталевих стержні. Температура всередині камери вимірюється термометром. 67 Незалежно від використовуваного шасі пристрій і принцип дії всіх ДДА і ДДП однакові. Спеціальне спорядження установок включає наступні основні агрегати: • паровий котел з водонагрівачем; • бойлер-акумулятор; • ручний водяний насос; • пароструминний елеватор; • інжектор; • дезінфекційні камери; • систему живлення котла дизельним паливом. У комплект установок входять: • душові пристрої; • гумотканинні рукави; • гумова ємність на 1-1,5 м3; • мотопомпа для заповнення ємності з вододжерела. Принцип дії установки. Вода, необхідна для паротворення, засмоктується з водойми через гумотканинні рукави і насосом подається по нагнітальній трубі через зворотний клапан і водонагрівач у паровий казан. Пара, що утворилася в котлі, надходить у головний паропровід, з якого в міру потреби через відповідні вентилі поступає у бойлер-акумулятор, пароструминний елеватор, дезінфекційні камери, до формалінових форсунок, у форсунку для розпилювання рідкого палива. Для поліпшення тяги пара з котла по паропроводах подається в сифон, а також в інжектор для поповнення котла водою під час роботи установки. Вода, необхідна для миття, засмоктується з водойми (ємкості) пароструминним елеватором. Пара, що пропускається через пароструминний елеватор, нагріває воду, що відсмоктується, яка надходить у бойлеракумулятор. З бойлера-акумулятора вода, підігріта порою до температури 3842 °С, подається на душові пристрої. Температуру води в бойлеріакумуляторі можна регулювати шляхом зміни подачі пари і холодної води. 68 Дезінфекція дезінфекційних пароформаліновою (дезінсекція) камерах обмундирування обробкою сумішшю. Для його здійснюється пароповітряною завантаження і в чи вивантаження обмундирування камери обладнані двері. У похідному положенні в камерах перевозиться знімне устаткування. У таблиці 1.10 приведені основні тактико-технічні характеристики застосовуваних у МЧС дезінфекційно-душових установок. Таблиця 1.10 Технічні характеристики дезінфекційно-душових установок Показники ДДА-66 ДДА-2 ДДП Паропродуктивність, кг/год при роботі на дизельному паливі 200 375-400 150 при роботі на дровах 130 235-250 100 2 Робочий тиск пари, кгс/см 4 4 4 3 Об’єм води в котлі, м 0,172 0,350 0,130 Кількість дезінфекційних камер 1 2 1 3 Об’єм однієї камери, м 2,5 2,5 1,4 Витрата палива, кг/год дизельного 24 35-42 15 дров 100 100 40 Витрата води при роботі, л/год літом 3000 6000 3000 узимку 2000 4500 2000 Час розгортання, хв. літом 30-40 40-45 30-40 взимку 50-60 50-60 50-60 Повна маса, кг 5700 8250 2050 Бойовий розрахунок, чол. 3 4 2 Пропускна здатність при роботі на дизельному паливі за 1 год роботи: • гігієнічна обробка людей, чол. 56 44 48 • дезінфекція обмундирування (без обробки людей), зараженого вегетативними формами мікробів, компл. 56 96 36 69 Контрольні питання до розділу: 1. Дати визначення терміна «аварійно-рятувальна машина спеціального призначення». 2. Дати визначення терміна «спеціальна аварійно-рятувальна машина легкого типу». 3. Назвіть, що включає в себе типове обладнання спеціальної аварійно-рятувальної машини легкого типу. 4. Дати визначення терміна «спеціальна аварійно-рятувальна машина середнього типу». 5. Назвіть, що включає в себе типове обладнання спеціальної аварійно-рятувальної машини середнього типу. 6. Дати визначення терміна «спеціальна аварійно-рятувальна машина важкого типу». 7. Назвіть, що включає в себе типове обладнання спеціальної аварійно-рятувальної машини важкого типу. 8. Дати визначення терміна «спеціальна аварійно-рятувальна машина гірська». 9. Назвіть, що включає в себе типове обладнання спеціальної аварійно-рятувальної машини гірської. 10. Дати визначення терміна «спеціальна піротехнічна машина». 11. Дати визначення терміна «оперативна піротехнічна машина». 12. Назвіть, що включає в себе типове обладнання оперативної піротехнічної машини. 13. Дати визначення терміна «піротехнічна машина легкого типу». 14. Назвіть, що включає в себе типове обладнання піротехнічної машини легкого типу. 15. Дати визначення терміна «піротехнічна машина важкого типу». 16. Назвіть, що включає в себе типове обладнання піротехнічної машини важкого типу. 70 17. Дати визначення терміна «спеціальна аварійно-рятувальна водолазна станція». 18. Назвіть, що включає в себе типове обладнання спеціальної аварійно-рятувальної водолазної станції. 19. Дати визначення терміна «спеціальний автомобіль газодимозахисної служби». 20. Назвіть, що включає в себе типове обладнання спеціального автомобіля газодимозахисної служби. 21. Дати визначення терміна «спеціальна машина радіаційного та хімічного захисту». 22. Дати визначення терміна «спеціальна машина радіаційної і хімічної розвідки легкого типу». 23. Назвіть, що включає в себе типове обладнання спеціальної машини радіаційної і хімічної розвідки легкого типу. 24. Дати визначення терміна «спеціальна машина радіаційної і хімічної розвідки важкого типу ». 25. Назвіть, що включає в себе типове обладнання спеціальної машини радіаційної і хімічної розвідки важкого типу. 26. Дати визначення терміна «спеціальна машина радіаційного та хімічного захисту». 27. Назвіть, що включає в себе типове обладнання спеціальної машини радіаційного та хімічного захисту. 28. Дати визначення терміна «спеціальна машина радіаційної і хімічної розвідки та лабораторного контролю». 29. Назвіть, що включає в себе типове обладнання спеціальної машини радіаційної і хімічної розвідки та лабораторного контролю. 71 Розділ 2. ВАНТАЖОПІДЙОМНІ МАШИНИ ТА ЇХ ЕЛЕМЕНТИ 2.1. ЗАГАЛЬНІ ВІДОМОСТІ ПРО ВАНТАЖОПІДЙОМНІ МАШИНИ Вантажопідйомні машини являють собою машини циклічної дії, призначені для виконання операцій підйому, опускання і просторового переміщення вантажу. Для транспортування сипучих, кускових і цільних вантажів використовують спеціальні навантажувачі періодичної дії. Вантажопідйомні машини розрізняють: – за конструкцією: піднімальні пристрої (домкрат, рис.2.1 а; лебідка, рис.2.1, б; таль, рис.2.1 в), крани (автомобільний, рис.2.1, г; козловий, рис.2.1, д; мостовий, рис.2.2, є) і навантажувачі (грейферний, рис.2.1, ж; автонавантажувач, рис.2.1, з); – за родом приводу: з ручним, машинним і комбінованим; – за напрямком руху вантажу, що переміщується: з вертикальним, горизонтальним і комбінованим (по складних траєкторіях) рухом. Основні характеристики машини – вантажопідйомність; швидкості підйому, переміщення і повороту; висота підйому; габарити; маса; потужність; база. Вантажопідйомністю машини називають масу номінального (максимального) робочого вантажу, на підйом якого розрахована машина. Ця величина характеризує інерційні та гравітаційні властивості тіла, що транспортується, не залежить від прискорення вільного падіння в пункті дії машини й виміряється в одиницях маси (кілограмах, тоннах). На відміну від поняття маси сила ваги, що визначає силу притягання тіла до землі, залежить від прискорення вільного падіння в пункті дії й виміряється в одиницях сили (Н, кН). Вага тіла – це сила, з якою тіло під дією сили ваги впливає на опору. Якщо опора є нерухомою відносно землі або тіло рухається рівномірно і прямолінійно, вага тіла дорівнює силі ваги. При підйомі із 72 прискоренням вага тіла є більшою за силу ваги, і навпаки, при спуску із прискоренням вага тіла є меншою за силу ваги. Рис. 2.1. Вантажопідйомні машини і механізми: а – домкрат; б – лебідка; в – таль; г– автомобільний кран; д – козловий кран;є – мостовий кран; ж – грейферний навантажувач; з – автонавантажувач При визначенні вантажопідйомності враховують масу змінних вантажозахоплюючих пристроїв, допоміжних пристроїв, що підвішуються до вантажозахоплюючого пристрою, а для вантажопідйомних машин, що працюють із грейфером, електромагнітом, спредером (пристрій для автоматичного захоплення контейнерів), баддею, – також і їхню масу. Крани самохідні і баштові, крім вантажопідйомності, характеризуються вантажним моментом, що є добутком ваги вантажу на виліт стріли. Цей параметр визначає стійкість крана проти перекидання у процесі його роботи. Вильотом стріли називають відстань по горизонталі від осі обертання поворотної частини крана до осі вантажозахоплюючого органу. Швидкості руху різних механізмів вибирають залежно від вимог технологічного процесу, у якому бере участь дана вантажопідйомна машина, від характеру роботи, від типу машини та її потреб продуктивності. Висота підйому для баштових і стрілових кранів – це відстань від рівня кранового шляху до вантажозахоплюючого органу, що перебуває у 73 верхнім робочому положенні. Для кранів мостового типу висотою підйому є відстань від рівня підлоги до верхнього положення вантажозахоплюючого пристрою. Взагалі вантажопідйомна вантажозахоплюючого органів, машина складається механізмів підйому, з тягового і пересування і повороту, гальмових пристроїв, двигуна і системи керування. Тягові органи являють собою ланцюги і канати. Ланцюги, що застосовуються у вантажопідйомних машинах, за конструкцією поділяють на зварені і пластинчасті (рис. 2.2). Рис. 2.2. Ланцюги: а) зварені; б) пластинчасті Зварені ланцюги (рис. 2.2 а) виготовлені відповідно до стандартів зі сталей Ст-2, Ст-3 і Ст-10; бувають довголанцюговими (тип В) L >3d і коротколанцюговими (тип А) L <3.5d при ширини b=3,5d. Відхилення в розмірах каліброваних (виконання 1) ланцюгів досягає ±3% і некаліброваних (виконання 2) ±10%. Ланцюг випробовують під навантаженням, що відповідає половині руйнуючого навантаження; при цьому залишкових деформацій не повинно бути. Зварені ланцюги мають велику гнучкість, можуть працювати з блоками, зірочками і барабанами діаметрами D=(20...30)А. 74 Недоліки зварених ланцюгів: велика власна маса, можливість раптового обриву й обмеження швидкостей руху до 0,6...0,75 м/с. Умовне позначення ланцюга включає: тип (А, В); виконання (1,2); калібр (діаметр круглої сталі, мм); крок ланцюга (мм). Наприклад, візьмемо ланцюг А1- 13х36 ГОСТ 2319-81. Переваги пластинчастих ланцюгів (рис. 2.2, б) – великі надійність і гнучкість. Число пластин у ланці – від 2 до 8. Навантаження – від 1,25 до 1600 кН. Однак ланцюг не допускає навантаження в напрямку, перпендикулярному до площини обертання його шарнірів. Тому для запобігання перевантаженням і поломкам варто знижувати швидкість вантажопідйомника до 0,25 м/с. Пластинчасті ланцюги вибирають по таблицях. Умовне позначення включає: літерне позначення G значення руйнівного навантаження, тип і крок ланцюга. Наприклад, візьмемо ланцюг G 160-1-150 ГОСТ 191-82. Канати (рис. 2.3) виготовляють із прядив’яного чи капронового волокна і сталевого дроту. Перші з них застосовують переважно для обв’язування і підвішування тарних, штучних і зв’язкових пухких вантажів. До їхніх недоліків відносяться мала міцність, швидкий знос, можливість механічних ушкоджень. Рис. 2.3 - Канати: а – прядив’яний; б – сталевий спіральний типу ТК; в – сталевий типу ТК із прядив’яним сердечником; г–сталевий типу ЛК-Р; д – сталевий типу ТК з однаковим напрямком навивки, але з різним кроком; є – сталевий типу ЛК; ж–сталевий типу ТК із різним напрямком звивки. 75 Розрахунок на розтягання проводять по повному перетину при =9...10 МПа для прядив’яного (рис. 2.3, а) чи бавовняного і =30...40 МПа для капронового канатів. Навантаження на одну гілку каната визначають за формулою Fmax Fg (z ) , де Fg gm – сумарна сила ваги маси, що піднімається; z – число гілок поліспаста; = 0,78...0,97 – ККД поліспаста. Сталеві канати (рис. 2.3, в; 2.3, г) – найбільш розповсюджений робочий орган вантажопідйомних машин. Переваги таких канатів – висока міцність, незначна маса, демпфірування поштовхів, безшумність у роботі і підвищена надійність. Початок руйнування сигналізується розривом окремих дротів. Число обірваних дротів на один шаг звивки каната служить бракувальною ознакою. Сталеві канати виготовляють з високовуглецевого холоднотягнутого дроту з межею міцності = (1,7...2,2) 10 МПа. У вантажопідйомних машинах застосовують канати подвійної звивки з органічним сердечником, просоченим складом (50% кам’яновугільної смоли і 50% мазуту). Склад змазує дроти при їхніх перегинах, зменшуючи втрати на тертя і знос. Розрізняють канати з правим і лівим пасом звивки. У канатах односторонньої звивки дроти навиваються в одну сторону і мають лінійний контакт (ЛК) при однакових кроках усіх шарів (рис. 2.3, є), у канатах хрестової звивки (рис. 2.3, ж) – у різні сторони. Канати однобічної звивки «прагнуть» розкручуватися, але вони більш гнучкі. Канати хрестової звивки завжди мають точковий контакт (КК) між дротами; вони є більш твердими. Їх робота супроводжується при перегинах підвищеним зносом. 76 Продуктивність вантажопідйомних машин тим вище, чим досконалішою є конструкція вантажозахоплюючих пристроїв і більш автоматизованою є їх робота. Найбільша продуктивність досягається при захопленні максимально припустимого вантажу і за мінімальні витраті часу. Практика показує, що на захоплювання вантажу витрачається іноді до 60 % усього часу циклу. При виборі вантажозахоплюючого пристрою варто прагнути до максимальної автоматизації його роботи. Часто автоматизують тільки одну операцію – звільнення вантажу. До вантажозахоплюючих пристроїв висувають наступні вимоги: • відповідність вантажу й умовам роботи; • міцність і надійність відповідно до правил техніки безпеки; • максимальна автоматизація; • збереження вантажу; • мінімальні маса і розміри; • зручність експлуатації. Залежно від категорії вантажу пристрої поділяють на дві групи: • для штучних вантажів – гаки, петлі, скоби, стропи, захоплення, електромагніти та ін.; • для сипучих – ковші, пазурі, гарпуни, контейнери, граблі, вили, грейфери та ін. Гаки, призначені для безпосереднього чи за допомогою чалочних стропів підвішування вантажів, поділяють за конструкцією на однорогі вантажопідйомністю 0,25...20 т (рис. 2.4, в та рис. 2.4, г) і дворогі. При підвішуванні гака ,на декількох галузях каната його кріплять у гаковій підвісці (рис. 2.4, а і 2.4, б). 77 Рис. 2.4. Гаки: а – з довгим гаком (скорочена гакова підвіска); б – з коротким гаком (нормальна гакова підвіска); в, г – однорогі; д – петля. Гаки кують чи штампують зі сталі 20. Литі гаки одержали деяке поширення за кордоном. Стандартні гаки підбирають за вантажопідйомністю без перевірочного розрахунку. Щоб запобігти випадінню чалочних канатів, у зеві гака передбачений замикаючий пристрій (рис. 2.4 використовують б). Для автоматичного розвантаження крюки-самовідчепи, що у ненавантаженому стані виштовхують стропи із зева. Їх зручно застосовувати, коли обслуговування чалочного пристрою ускладнене чи ведеться на відстані, наприклад при навантаженні колод, зв’язаних вантажів у сітках і т.п. Щоб пом’якшити удари на початку підйому вантажу, деякі гакові пристрої оснащують пружинними амортизаторами. Для повороту вантажу у висячому положенні застосовують гакові підвіски (рис. 2.4, а і 2.4, б) із підшипниками. Основні деталі гакових підвісок: поперечка (траверса), блоки, вантажні планки. Для самостійного вирівнювання підвішеного вантажу використовують зрівняльні блоки в поліспасті та сферичні шайби під підшипниками. З метою запобігання ударам гакової підвіски об раму чи барабан підйомника ставлять кінцеві вимикачі. 78 Усі гаки необхідно випробовувати на міцність під навантаженням, на 25% більшим за номінальну вантажопідйомність, протягом 10 хв. Після випробувань гак не повинений мати тріщин і залишкових деформацій. Грейфери (рис. 2.5) являють собою автоматизовані вантажозахоплюючі пристрої для сипучих, зв’язаних і кускових вантажів. Рис. 2.5. Грейфери: а– двоканатний; б– гвинтовий; в – вібраційнорейковий; г – підкопуючий з додатковим гідро циліндром; 1 – канат підйому; 2 – канат замикання; д – розрахункова схема Грейфер занурюється у вантаж під дією власної сили ваги і напірного зусилля, створюваного гідроциліндром закриття чи спеціальним циліндром. Грейферні пристрої поділяють на такі: • за схемою на гнучкому зв’язку і жорстко з’єднані зі стрілою; • за конструкцією механізму – одно – і двоканатні, гвинтові, вібраційні, гідравлічні; • за принципом захоплення вантажу – такі, що спрацьовують під дією сили ваги, вібраційні і напірні під дією зусилля від стріли. Найбільш 2.2. ВАНТАЖОПІДЙОМНІ КРАНИ розповсюдженими вантажопідйомними механізмами є підйомні крани. Підйомні крани відносяться до машин циклічної дії, оскільки їх робочий процес складається з окремих чергових циклів, що включають робочі й допоміжні періоди. Робочий період циклу включає захоплення вантажу, його підйом, переміщення, опускання і відчеплення, а допоміжний період – підйом, переміщення й опускання 79 вантажозахоплюючого пристрою або приладу в початкове положення для захоплення чергового вантажу та його подальшого підйому і переміщення. Вантажопідйомні крани підрозділяють за конструктивним виконанням, конструкцією вантажозахоплюючого пристрою, видом переміщення, конструкцією ходового пристрою, за видом привода механізмів, ступенем повороту й способом обпирання. За конструктивним виконанням вантажопідйомні крани підрозділяють на крани: мостового типу, до яких відносяться мостові, козлові; стрілового типу, до яких відносяться баштові, портальні й консольні; самохідні крани, що включають гусеничні, залізничні, пневмоколісні, плавучі та крокуючі. За конструкцією вантажозахоплюючого пристрою крани підрозділяють на гакові, призначені для роботи з різними штучними вантажами; грейферні – для роботи із сипучими матеріалами; магнітні – для транспортування сталевих і чавунних вантажів; кліщові – для ящиків, бочок, мішків і т.п.; траверсні, обладнані, наприклад, вакуумними захоплювачами; автоматичні захоплювачі (спредери) – для транспортування контейнерів. За видом переміщення вантажопідйомні крани бувають стаціонарні й пересувні. За конструкцією ходового пристрою крани розділяють на рейкові, пневмоколісні, гусеничні, канатні, крокуючі та плавучі. За видом приводу механізмів крани бувають із ручним, електричним, гідравлічним, пневматичним, із приводом від двигуна внутрішнього згоряння, паровим і комбінованим. За ступенем повороту стріли крани розділяють на повноповоротні, неповноповоротні й неповоротні. У кранах стрілового типу вантажозахоплюючий пристрій підвішений до блоків на кінцевій частині стріли або на вантажному візку, що переміщається по стрілі. 80 За можливістю переміщення ці крани можуть бути виконані стаціонарними або пересувними. Пересувні (самохідні крани) крани підрозділяють за вантажопідйомністю, конструкцією ходового пристрою, типом привода, видом стрілових пристроїв. Вантажопідйомність стрілових кранів в основному залежить від вильоту стріли з урахуванням стійкості крана від перекидання й міцності його елементів. За конструкцією ходового пристрою ці крани розділяють на гусеничні (рис. 2.6), автомобільні (рис. 2.7), пневмоколісні і з рейково-колісним ходом. Рис. 2.6. Гусеничний кран зі стрілою За типом привода Рис. 2.7. Автомобільний кран із прямою стрілою та виносними опорами самохідні крани бувають із механічним, електричним, гідравлічним або змішаним приводами. При використанні групового механічного привода всі механізми крана отримують рух від двигуна внутрішнього згоряння; при використанні електричного багатодвигунного приводу кожний механізм має індивідуальний електродвигун; при використанні гідроприводу кожний механізм оснащений індивідуальним гідродвигуном. 81 На самохідних кранах установлюють наступні стрілові пристрої: не висувні (ґратчаста стріла, секції якої жорстко з’єднані одна з одною); висувні (стріла з однією або декількома висувними секціями для зміни її довжини). Прямі ґратчасті стріли (див. рис. 2.6 і 2.7) застосовують на кранах, призначених для виконання різноманітних робіт. При цьому можуть наставати випадки, коли на малих вильотах стріли за найбільшої вантажопідйомності крана простір під стрілою стає недостатнім для підйому великогабаритних вантажів. Для збільшення простору під стрілою іноді застосовують непрямолінійні стріли, які підвішують на стріловому поліспасті в зоні перегину стріли. У цих випадках розміри вантажу, що піднімається, можуть бути достатньо великими, однак стріла сприймає значний згинаючий і крутний (при повороті крана) моменти. Під час ліквідації наслідків надзвичайних ситуації зазвичай використовують стрілові пересувні крани, зокрема автомобільні та пневмоколісні крани. Основні типорозміри і параметри сучасних стріловидних самохідних кранів, а також технічні вимоги до них регламентовані ГОСТ 22827-85 «Краны стреловые самоходные общего назначения. Технические условия». Відповідно до цього стандарту передбачений випуск десяти розмірних груп стріловидних самохідних кранів вантажопідйомністю 4; 6,3; 10; 16; 25; 40; 63; 100 і 250 т. Вказані вантажопідйомності кранів – це максимально допустима маса вантажу, яку може підняти кран даної розмірної групи за мінімального вильоту основної стріли. Всім моделям стріловидних самохідних кранів загального призначення, надається індекс, структурну схему якого показано на рис. 2.8. Перші дві літери індексу – КС – означають «кран стріловидний самохідний»; чотири основні цифри індексу послідовно означають: розмірну групу (вантажопідйомність в тоннах) крана, тип ходового пристрою, спосіб 82 підвищення стріловидного обладнання і порядковий номер даної моделі крана. Рис. 2.8. Схема індексації стрілових самохідних кранів Десять розмірних груп кранів позначаються відповідно цифрами 1...10. Тип ходового пристрою указується цифрами 1...9, причому цифра 1 означає гусеничний пристрій (Г), 2 – гусеничне розширене (ГУ), 3 – пневмоколісне (П), 4 – спеціальне шасі автомобільного типу (Ш), 5 – шасі стандартного вантажного автомобіля (А), 6 – шасі серійного трактора (Тр), 7 – причіпний ходовий пристрій (Пр), 8, 9 – резерв. Спосіб підвішення стріловидного обладнання вказується цифрами 6 або 7, що означають відповідно гнучке або жорстке підвішення. Остання цифра індексу (цифри 1...9) позначає порядковий номер моделі крана. Наступна після цифрового індексу додаткова літера (А, Б, В і т. д.) вказує на порядкову модернізацію даного крана, наступні літери (ХЛ, Т або ТВ) – на вид спеціального кліматичного виконання машини: ХЛ – північне, Т – тропічне, ТВ – для роботи у вологих тропіках. Наприклад, індекс КС-4561АХЛ позначає: кран стріловидний самохідний, четвертої розмірної групи (вантажопідйомністю до 16 т), на стандартному шасі вантажного автомобіля, з гнучким підвішенням 83 стріловидного устаткування, перша модель, що пройшла першу модернізацію, північного виконання. Крани випуску до 1967 р. позначалися індексами, що складаються з однієї або двох літер і двох-трьох цифр (наприклад, К-64, К-162, АК-75). Літери вказували на належність крана до групи автомобільних кранів (К або АК); перші одна або дві цифри – на вантажопідйомність крана (6,3; 16; 7,5 т), а остання цифра – на порядковий номер моделі. Кожен стріловий самохідний кран (рис. 2.9) складається з наступних основних частин: ходового пристрою 1, поворотної платформи 13 (із розташованими на ній силовою установкою 10, вузлами привода 9, механізмами і кабіною машиніста 17 з пультом керування), опорноповоротного пристрою і змінного робочого обладнання. Рис. 2.9. Схеми стрілових самохідних кранів: а – гусеничного із гнучкою підвіскою стрілового обладнання; б – пневмоколісного з жорсткою підвіскою стрілового обладнання Виконавчими механізмами кранів є: механізм підйому вантажу, зміни вильоту стріли (гака), обертання поворотної платформи і пересування крана. Стрілові самохідні крани можуть здійснювати наступні робочі операції: підйом і опускання вантажу; зміна кута нахилу стріли за зміни вильоту; поворот стріли у плані на 360°; висунення телескопічної стріли з вантажем; пересування крана з вантажем. Окремі операції можуть бути суміщені (наприклад, підйом вантажу або стріли з поворотом стріли у плані). 84 Шасі кранів 14 з пневмоколісним ходовим пристроєм (рис. 2.9, б) обладнується виносними опорами-аутригерами 18 у вигляді поворотних (відкидних) або висувних кронштейнів з опорними гвинтовими або гідравлічними аутригерами на кінцях. Аутригери знижують навантаження на пневмоколеса, збільшують опорну базу і стійкість крана. При роботі без виносних опор вантажопідйомність крана різко знижується і становить 20...30 % від номінальної. Самохідний кран з вантажем може рухатись, але швидкість не має перевищувати 3-5 км/год. На кранах встановлюють стрілове і баштово-стрілове обладнання. Основними видами стрілового обладнання є невисувна (жорстка) і висувна ґратчасті стріли 3, телескопічна стріла 15 з однією або декількома висувними секціями для зміни їх довжини. Довжину висувних стріл можна змінювати тільки в неробочому стані крана, телескопічних – за діючого робочого навантаження. Основне стрілове обладнання забезпечує найбільшу вантажопідйомність крана при потрібних вильоті від ребра перекидання і висоті підйому гака. Найбільша вантажопідйомність відповідає найменшому вильоту стріли. Зі збільшенням вильоту вантажопідйомність зменшується. Залежність вантажопідйомності та висоти підйому вантажу від вильоту стріли називається «вантажною характеристикою крана» і зображується графічно у вигляді кривих, які даються в паспортах кранів (рис. 2.10). Користуючись графіками, можна визначити вантажопідйомність і висоту підйому гака для будь-якого вильоту основної стріли і змінного робочого обладнання. До змінного робочого обладнання відносять подовжені додатковими вставками (секціями) жорсткі й висувні стріли, із застосуванням яких збільшується зона, що обслуговується краном, але відповідно знижується вантажопідйомність. В комплект стрілового обладнання входять також стріловий поліспаст 6 або гідроциліндри 16 для зміни кута нахилу стріли і підвіска гака 4 з вантажним поліспастом 5 для підйому й опускання вантажу. Для збільшення 85 вильоту і корисного підстріловидного простору основні й подовжені змінні стріли оснащують додатковими пристроями – керованими і некерованими гусаками (рис. 2.11), які можуть мати другий (допоміжний) гак, що підвішується на поліспасті малої кратності та призначений для підйому з більшою швидкістю невеликих за масою вантажів. Рис. 2.10. Вантажна характеристика крана на шасі автомобільного типу підвищеної прохідності КС-7976 У деяких моделей кранів на основних жорстких стрілах замість гака може навішуватися двохщелепний ківш (грейфер). Рис. 2.11. Схеми змінного робочого обладнання кранів: а – подовжувач; б – некерований гусак; в – некерований гусак з подовжувачем; г – керований подовжувач стріли (баштово-стрілове обладнання) 86 Грейфер з канатним керуванням призначений для навантаження – розвантаження сипких матеріалів. Підйом основного вантажу або замикання щелеп ковша грейфера проводиться (рис. 2.9) головною вантажною лебідкою 7. Підйом – опускання підвіски гака, гусака і грейфера здійснюється допоміжною вантажною лебідкою 8. Баштово-стрілове обладнання кранів складається з башти, керованого гусака або маневрової стріли, стріловидного поліспаста і вантажного поліспаста з підвіскою гака. Таке обладнання в порівнянні зі стріловим забезпечує збільшення обслуговуваної зони у плані приблизно у два рази. Стрілове і баштово-стрілове обладнання разом з головною вантажною, допоміжною і стріловою лебідками, механізмом обертання поворотної частини крана, вузлами їх привода і керування монтують на поворотній платформі 13. Для урівноваження крана під час роботи на поворотній платформі встановлюють противагу 12. У кранів із гнучкою підвіскою стрілового обладнання (див. рис. 2.9, а) на поворотній платформі змонтовано двоногу опорну стійка 11, що несе стріловий поліспаст 6. Крани з жорсткою підвіскою стрілового обладнання (див. рис. 2.9, б) не мають двоногої опорної стійки, стрілопідйомної лебідки і поліспаста; підйомопускання стріли у таких машин здійснюється одним або двома гідроциліндрами 16. Поворотна платформа з’єднана з рамою ходового пристрою уніфікованим опорно-поворотним кругом 2, який забезпечує можливість обертання платформи з робочим обладнанням у плані. Привод виконавчих механізмів кранів з одномоторним (механічним) приводом здійснюється від дизельного або електричного двигуна через механічну трансмісію. Ці крани мають складну кінематичну схему з великою кількістю зубчастих передач, муфт і гальм. Для зміни напряму робочих рухів у кінематичний ланцюг одномоторних кранів включений реверсивний механізм. 87 Основними недоліками кранів з механічним приводом є неможливість безступінчастого і плавного регулювання швидкостей виконавчих механізмів, відсутність низьких «посадочних» швидкостей опускання вантажу, необхідних при веденні монтажних робіт. Випуск кранів з одномоторним приводом постійно скорочується – їх замінять машинами з багатомоторним приводом. Багатомоторний привод забезпечує незалежну роботу виконавчих механізмів, безступінчасте регулювання їх швидкостей у широкому діапазоні, монтажних швидкостей переміщення вантажу, спрощує кінематику кранів, покращує техніко-експлуатаційні показники машин. У кранів із багатомоторним приводом виконавчі механізми приводяться у дію індивідуальними електричними або гідравлічними двигунами. Живлення електродвигунів механізмів може здійснюватися від зовнішньої силової мережі перемінного струму напругою 380 В, частотою 50 Гц або від генераторної установки машини. Живлення індивідуальних гідравлічних двигунів механізмів забезпечується гідронасосами через розподільну систему. Привод генератора і гідронасосів здійснюється зазвичай від основного двигуна машини. Рис. 2.12. Основні параметри стрілових самохідних кранів Вантажопідйомність Q – головний параметр стріловидних самохідних кранів. До основних параметрів цих кранів (рис. 2.12) відносяться: виліт L – відстань від осі обертання поворотної частини крана О-О до центру зіву 88 крюка; виліт від ребра перекидання – відстань від ребра перекидання до центру зіву крюка: А1 – при роботі без виносних опор, А2 – при роботі на виносних опорах; висота підйому крюка Н – відстань від рівня стоянки крана до центру зіву крюка, що знаходиться в крайньому верхньому положенні; глибина опускання крюка h – відстань від рівня стоянки крана до центру зіву крюка, що знаходиться у крайньому нижньому робочому положенні; швидкість підйому і опускання вантажу VГР; швидкість посадки вантажу VП – мінімальна швидкість опускання вантажу при монтажі та укладанні конструкцій, а також при роботі з граничними по масі для даної моделі крана вантажами; частота обертання поворотної частини крана nп; швидкість зміни вильоту VВ – швидкість переміщення крюка по горизонталі за зміни його вильоту; час зміни вильоту tв – тривалість переміщення крюка від одного граничного положення стріли до іншого; швидкість висування телескопічної частини VT – швидкість руху секцій висувних або телескопічних стріл відносно основної (невисувної) секції при зміні довжини стріл; робоча швидкість пересування VР – швидкість пересування крана з вантажем на крюку; транспортна швидкість крана VТР – швидкість пересування крана, стріловидне устаткування якого знаходиться в транспортному положенні; колія крана К – відстань між вертикальними осями, що проходять через середини опорних поверхонь ходового пристрою; база крана Б – відстань між вертикальними осями передніх і задніх ходових візків або коліс; мінімальний радіус повороту крана RK – відстань від центру повороту до найбільш віддаленої точки крана при мінімальному радіусі повороту шасі крана; розміри опорного контуру виносних опор (упоперек і уподовж); ухил шляху, що долається α– найбільший кут підйому, що долається краном, що рухається з постійною швидкістю, встановлена потужність РВ; конструктивна ТК і експлуатаційна ТЕ маси крана. 89 2.3. АВТОМОБІЛЬНІ КРАНИ Автомобільні крани – це стрілові повноповоротні крани, змонтовані на стандартних шасі вантажних автомобілів нормальної і підвищеної прохідності. Автокрани мають достатньо велику вантажопідйомність, високі транспортні швидкості пересування, добру маневреність і мобільність, тому їх застосування є найдоцільнішим за значних відстаней між об’єктами з невеликими обсягами будівельно-монтажних і навантажувально- розвантажувальних робіт. На сьогодні автомобільні крани складають більше 80 % від загального парку стріловидних самохідних кранів. Кожен автокран оснащений чотирма виносними опорами, що встановлюються, як правило, за допомогою гідроприводу. Для підвищення стійкості кранів під час роботи задні мости автомашин обладнані гідравлічними стабілізаторами для вивішування заднього моста при роботі на виносних опорах і для блокування ресор при роботі без опор. Основне силове обладнання автокранів – двигун автомобіля. При включенні трансмісії механізмів кранів трансмісія автомобіля відключається. Привод механізмів кранів може бути одномоторним (механічним) і багатомоторним (дизель-електричним і гідравлічним). Крани з механічним приводом мають гнучку підвіску стріловидного устаткування, крани з гідравлічним приводом – жорстку. Автомобільні крани другої розмірної групи з механічним приводом КС2561К вантажопідйомністю 6,3 т (рис. 2.13) монтують на шасі вантажного автомобіля ЗИЛ-431412 або ЗИЛ-433362 (ЗИЛ -130). Кран складається з неповоротної і поворотної частин, опорноповоротного пристрою і стрілового обладнання (рис. 2.13, а). Поворотна і неповоротна частини з’єднані між собою роликовим опорно-поворотним| пристроєм 13. Неповоротна частина крана включає ходову раму 12, жорстко прикріплену до рами автомобільного шасі 11, коробку відбору потужності, 90 проміжний конічний редуктор, зубчастий вінець опорно-поворотного пристрою 13, виносні опори 1 і стабілізуючий пристрій. Поворотна частина крана складається з поворотної платформи 2, на якій змонтовані гратчаста стріла 7, двонога стійка 4, противага, вантажна 5 і стрілова 3 лебідки, реверсивно-розподільний механізм, механізм повороту крана і кабіна машиніста 6 з важелями і педалями керування. Рис. 2.13. Автомобільний кран КС-2561К-1: а – загальний вид; б – кінематична схема Крани оснащуються жорсткою ґратчастою або висувною основною стрілою завдовжки 8 м у висунутому положенні. У комплект змінного обладнання кранів входять: подовжена висувна стріла (завдовжки 10,4 м у висунутому положенні) і дві ґратчасті подовжені (до 12 м) стріли – пряма і з гусаком завдовжки 1,5 м. Зміна кута нахилу стріли здійснюється стріловою лебідкою 3 через стріловий поліспаст 8, підйом-опускання підвіски гака 10 (вантажу) – вантажною лебідкою 5 через вантажний поліспаст 9. 91 Механізми кранів приводяться в дію від двигуна (рис. 2.13, б) шасі автомобіля через коробку відбору потужності 21, проміжний редуктор 20 і реверсивно-розподільний механізм 15, який забезпечує розподіл обертаючого моменту між стріловою 3 і вантажною 5 лебідками і поворотним механізмом 16, їх незалежний роздільний привод і реверсування. На вихідному валу поворотного механізму закріплена поворотна шестерня 18, що знаходиться у внутрішньому зачепленні із зубчастим вінцем 19 опорно-поворотного круга. Операції підйому-опускання вантажу і повороту стріли у плані можуть бути суміщені. Регулювання робочих швидкостей механізмів кранів проводиться за рахунок зміни частоти обертання вала двигуна автомобіля. Лебідки оснащені індивідуальними стрічковими нормально замкнутими гальмами з автоматичним електропневмокеруванням. Механізм повороту оснащений стрічковим постійно замкнутим гальмом 17. Крани КС-2561К-1 оснащені виносними опорами з гідравлічним приводом. Живлення гідродомкратів виносних опор і гідроциліндрів блокування підвіски здійснюється гідронасосом 22 з приводом від коробки відбору потужності 21. Технічна характеристика кранів другої розмірної групи моделей КС2561K приведена в таблиці 2.1. Таблиця 2.1 Технічна характеристика кранів другої розмірної групи Параметри Модель КС-2561К Вантажопідйомність, т: на виносних опорах 6,3.0,75 без виносних опор 1,2.0,25 Виліт стріли, м 3,3...12 Тип стріли Гратчаста Довжина стріли, м 8; 10,4; 12 92 Найбільша висота підйому крюка при втягнутій стрілі, м 8; 10,2; 13 Швидкість підйому вантажу, м/хв. 13; 19,5 Швидкість посадки вантажу, м/хв 2,2 Частота обертання поворотної платформи, хв-1 0,084; 2,65 Швидкість зміни вильоту крюка, м/хв 4 Швидкість пересування, км/год: транспортна 90 робоча з вантажем 5 Привод устаткування крана Механічний Базовий автомобіль ЗИЛ-431412 Потужність двигуна, кВт 110 Габаритні розміри у транспортному положенні, мм 10600 х 2500 х 3600 Маса крана з основною стрілою, т 8,36 Нині найбільш поширеними є автомобільні крани з гідравлічним приводом виконавчих механізмів. Вітчизняні гідравлічні автомобільні крани різних виробників виконані за єдиною конструктивною схемою з широкою уніфікацією вузлів і агрегатів як усередині типорозмірного ряду, так і між розмірними групами (уніфіковані вантажні лебідки, механізми повороту, кабіни оператора, виносні опори, гідроциліндри, гідронасоси, гідромотори, гідроапарати). Автомобільні крани з гідравлічним приводом підвішеними телескопічними стрілами обладнані жорстко (основне робоче обладнання), довжину яких можна змінювати при робочому навантаженні. Як змінне робоче обладнання кранів застосовуються подовжувачі стріл, гусаки і баштово-стрілове обладнання, баштою якого служить основна телескопічна стріла. 93 Як джерело енергії робочої рідини на всіх кранах застосовують аксіально-поршневі гідронасоси. На рис. 2.14 показано типову гідрокінематичну схему автокрана четвертої розмірної групи вантажопідйомністю 20 т, змонтованого на шасі КРАЗ-65101 (6x4). Рис. 2.14. Типова гідрокінематична схема автомобільного крана четвертої розмірної групи вантажопідйомністю 20 т Гідравлічний привод робочого обладнання машини забезпечує зміну довжини телескопічної стріли, підйом і опускання вантажу, зміну кута нахилу стріли, поворот стріли (платформи) в плані на 360°. За допомогою гідроприводу здійснюється також керування чотирма гідродомкратами виносних опор, гідроциліндрами висунення - втягування виносних опор і двома гідроциліндрами механізму блокування підвіски. Кран може працювати на опорах без висунення опорних балок, що дозволяє експлуатувати його в обмежених умовах. Телескопічна стріла крана складається з трьох секцій коробчастого перетину – нерухомої зовнішньої (підстави), шарнірно прикріпленої до стійок поворотної платформи, і висувних середньої і верхньої секцій. На передньому кінці верхньої секції встановлені нерухомі блоки 3, вантажні поліспасти для підйому-опускання підвіски гака 2. Висунення і втягування секцій стріли проводиться двома довгоходовими гідроциліндрами 4 подвійної дії і здійснюється в такій 94 послідовності: спочатку висувається середня секція, а потім після повного її висунення, верхня секція. Стріла може висуватися з вантажем 4 т на довжину до 14,7 м, з вантажем 2 т – на повну довжину (21,7 м). Зміна кута нахилу стріли проводиться гідроциліндром 5. Стріла може бути обладнана подовжувачем 9 м і гуськом з допоміжною підвіскою гака. Вантажна лебідка крана складається з регульованого аксіальнопоршневого гідромотора 8, циліндрового двоступінчастого редуктора 10, барабана 9 і нормально замкнутого стрічкового гальма 7 з гідророзмикачем, включеним паралельно гідромотору. Регульований гідромотор вантажної лебідки дозволяє здійснювати прискорений підйом вантажів масою до 6 т зі швидкістю 18,2 м/хв, що вдвічі перевищує номінальну. Кран обладнаний допоміжною лебідкою, за конструкцією аналогічною вантажній, яка обслуговує підвіску гака гусака. Робоче обладнання крана змонтоване на поворотній платформі, яка спирається на ходову раму шасі за допомогою стандартного роликового опорно-поворотного пристрою. Механізм повороту включає аксіальнопоршневий гідромотор 6, двоступінчатий редуктор 13 і нормально замкнуте гальмо колодки 14 з гідророзмикачем. На вихідному валу редуктора закріплена шестерня 11, що входить у зачеплення із зубчастим вінцем 12 опорно-поворотного пристрою. Гідравлічні двигуни механізмів кранів, гідроциліндри виносних опор і механізму блокування ресор живляться від двох аксіально-поршневих насосів 16 і 17, привод яких здійснюється від дизеля 1 базової машини через коробку передач 18 і роздавальну коробку 15. При вимкнених насосах від роздавальної коробки приводиться в дію механізм пересування крана. Робоча рідина від насосів надходить по трубопроводах до гідроапаратури на поворотній платформі через з’єднання, що обертається. Керування механізмами кранів здійснюється з кабіни машиніста за допомогою гідророзподілювачів. Робочі швидкості механізмів кранів регулюються зміною частоти обертання вала двигуна автомобіля (і, отже, гідронасосів) і 95 дроселюванням потоків рідини, що підводяться до гідравлічних двигунів. Робочий тиск рідини в гідросистемі крана становить 12-16 МПа. Технічні характеристики гідравлічних кранів різних виробників третьої-п’ятої розмірних груп приведені в таблиці. 2.2. Таблиця 2.2 Технічна характеристика гідравлічних кранів Індекс машини Параметри Найбільша вантажопідйомність, т КС-35714 КС-45717К-1 КС-55717А 16 25 32 Стріла тип телескопічна довжина, м 8...18 9...21 9,4...27,4 число секцій 3 3 4 Змінне устаткування гусак гусак гусак Довжина гусака, м 7,0 7,0 7.2 на висунутій стрілі 18 21,3 27,8 зі змінним устаткуванням 23,7 28,2 34,9 Максимальний виліт, м 18 19,7 18 номінальна 9,0 6,1 6,0 максимальна (вантаж масою до 4,5 т) 18,0 12,2 12 Швидкість посадки вантажу, м/хв 0,2 0,2 0,2 Частота обертання поворотної платформи, хв-1 2,5 1,7 1,6 Базовий автомобіль УРАЛ-5557 КАМАЗ-53229, МАЗ-63038 Колісна формула 6x6 6x4 6x4 Потужність двигуна, кВт 132 176 176 Транспортна швидкість, км/год 60 60 60 Максимальна висота підйому крюка, м: Швидкість підйому – опускання вантажу, м/хв: 96 Габаритні розміри крана у транспортному положенні (довжина х ширина х висота), м Маса крана з основною стрілою, т 10х2,5хЗ,4 11х2,5хЗ,6 10,7x2,5хЗ,95 18,7 20,2 26,09 2.3.1. Гідравлічні стрілові самохідні крани на спеціальних шасі автомобільного типу Такі крани випускаються п’ятої-десятої розмірних груп і є однотипними за конструкцією; максимально уніфіковані машини. Крани можуть працювати на виносних опорах і без них і пересуватися по майданчику з твердим покриттям з вантажем на крюку при стрілі, направленій уподовж осі крана назад. Спеціальне шасі автомобільного типу включає ходову раму, двигун, трансмісію, тягові керовані і некеровані мости і нетягові керовані осі, кабіну водія, рульове керування і гальмову систему. Складовими частинами трансмісії є: муфта зчеплення, коробка передач, роздавальна коробка і карданні вали. На ходовій рамі кріпляться виносні гідрокеровані опори, зубчастий вінець роликового опорно-поворотного пристрою, за допомогою якого поворотна частина крана з’єднується з неповоротною. На кранах вантажопідйомністю 25 і 40 т двигун шасі служить також для привода механізмів кранів. На кранах більшої вантажопідйомності обладнання крана і шасі мають самостійні силові установки. На поворотній платформі розміщені: телескопічна стріла, механізм підйому вантажу, механізм підйому-опускання стріли, механізм повороту, кабіна машиніста з пультом керування і противага. Механізм підйому вантажу має дві конструктивно однакові вантажні лебідки – головну і допоміжну. Головна лебідка здійснює головний підйом, допоміжна використовується для роботи з підвісками гаків керованих гусаків, а при баштово-стріловому обладнанні приводить у рух керований гусак через поліспаст керування. 97 Привод механізмів підйому вантажу і повороту здійснюється аксіальнопоршневими насосами; механізми підйому - опускання стріли і висуненнявтягування її секцій приводяться в дію гідроциліндрами подвійної дії. Гідродвигуни обладнання крана живляться від аксіально-поршневих насосів з приводом від двигуна внутрішнього згорання. Насоси розвивають тиск в гідросистемі до 26 МПа. На рис. 2.15 показано типову гідрокінематичну схему крана шостої розмірної групи на спеціальному шасі автомобільного типу. Рис. 2.15. Гідрокінематична схема крана шостої розмірної групи вантажопідйомністю 40 т на спеціальному шасі автомобільного типу Стрілове обладнання крана складається з телескопічної трисекційної стріли завдовжки 11...27 м, середня і верхня висувні секції якої висуваються синхронно довгоходовими гідроциліндрами подвійної дії 3 і 4. Підйомопускання стріли здійснюється двома гідроциліндрами подвійної дії 7 і 8, що діють синхронно, штоки яких у заданому положенні фіксуються гідрозамками, встановленими на гідроциліндрах. Механізм підйому вантажу крана включає однакові за конструкцією головну і допоміжну 16 вантажні лебідки, які розрізняються між собою довжиною барабана. Основна вантажна лебідка складається з аксіально-поршневого гідромотора 13, двоступінчастого редуктора, вбудованого в барабан 14 з кільцевою нарізкою, дискового нормально замкнутого гальма 17 з гідророзмикачем і канатоукладачем 15. 98 Механізм повороту включає аксіально-поршневий насос 9, чотириступінчастий циліндровий редуктор 12 і нормально замкнуте дискове гальмо 10 з гідророзмикачем. На вихідному валу редуктора встановлена шестерня 11, що входить у зачеплення із зубчастим вінцем опорноповоротного пристрою. Живлення гідравлічних двигунів механізмів кранів забезпечується трьома аксіально-поршневими насосами, привод яких здійснюється від двигуна 2 шасі через муфту зчеплення 5, коробку передач 6, роздавальну коробку 21 і редуктор 20. Привод переднього тягового моста 1 з керованими колесами і двох провідних задніх мостів 18 і 19 здійснюється від роздавальної коробки через карданні вали. Кран КС-6476 вантажопідйомністю 50 т (рис. 2.16) на спеціальному шасі автомобільного типу МЗКТ-6923 (8 х 4) обладнаний чотирисекційною телескопічною стрілою завдовжки 11,4...34 м, яка може бути оснащена гусаками довжиною 9 і 14,5 м. Максимальна висота підйому на основній стрілі – 33,8 м, на стрілі з гусаком - 48,5 м. Рис. 2.16. Кран КС-6476 Технічні характеристики гідравлічних кранів на спеціальних шасі автомобільного типу подано в таблиці 2.3. Гідравлічні крани на спеціальних шасі автомобільного типу підвищеної прохідності використовують у галузях, де потрібно виконувати навантажувально-розвантажувальні та будівельно-монтажні роботи в умовах бездоріжжя. Виготовляють ці крани на спеціальному шасі автомобільного типу МЗКТ-6923 (8x4) і на спеціальному шасі високої прохідності БАЗ-69098 99 (8х8) ВАТ «Брянський завод колісних тягачів». Повноприводне шасі БАЗ-69098 має незалежну торсіонну підвіску всіх коліс з широкопрофільними шинами низького тиску з малим тиском на ґрунт, що у поєднанні з великим кліренсом (500 мм) забезпечує пересування крана в будь-яких дорожніх умовах. Таблиця 2.3 Технічна характеристика гідравлічних кранів на спеціальних шасі автомобільного типу Індекс машини Параметри КС-6476А КС-6476 Максимальна вантажопідйомність, т: на виносних опорах 63 50 без виносних опор н/д 10 11,4...35,4 11,4...34,0 4 4 2,8 3,0 при втягнутій стрілі 11 11,2 при висунутій стрілі 35,3 33,8 із змінним устаткуванням 50,76 48,5 Довжина телескопічної стріли, м Число секцій стріли Мінімальний виліт стріли, м Висота підйому крюка за найменшого вильоту, м: Швидкість підйому-опускання максимального вантажу, м/хв: номінальна 5,0 5,0 посадочна 0,2 0,2 Частота обертання поворотної частини, хв-1 1,5 1,5 Транспортна швидкість пересування, км/год 50 50 8x4x4 8x4x4 Радіус повороту, м 14,0 14,0 Потужність двигуна, кВт 243 243 Ухил,що долається, град 15 15 5,42 х 5,4 6,55x5,8 Колісна формула Розміри опорного контуру виносних опор, м Габаритні розміри в транспортному 14,16x2,5x3,8 14,2x2,5x3,8 100 положенні, м Маса конструктивна, т 42 41,3 Кран КС-7976 (рис. 2.17) оснащений п’ятисекційною телескопічною стрілою завдовжки 9,2...33,3 м з чотирма секціями, що висуваються. Хід рухомих секцій 6 м. На оголовку стріли встановлений кінцевий вимикач, що відключає привод механізму підйому підвіски крюка в її крайньому верхньому положенні. Устаткування крана може бути додатково оснащене допоміжною лебідкою і висувним 9–, 16– або 22–метровим подовжувачем стріли. Підйом і опускання стріли забезпечують два гідроциліндри двосторонньої дії. Рис. 2.17. Кран на шасі автомобільного типу підвищеної прохідності КС-7976: 1 – базове шасі; 2 – телескопічна стріла; 3 – гідроциліндр підйому стріли; 4 – кабіна оператор; 5 – головна вантажна лебідка; 6 – допоміжна лебідка; 7 – виносна опора Головна лебідка крана з тяговим зусиллям 50 кН приводиться в дію від двошвидкісного аксіально-поршневого гідромотора. Редуктор лебідки – одноступінчастий циліндричний. Механізм повороту платформи включає: аксіально-поршневий нерегульований гідромотор, двоступінчастий планетарний редуктор з оббігаючою шестернею на вихідному валу і нормально замкнуте дискове гальмо. Гідравлічна система крана – двоконтурна, відкрита. Робочий тиск у гідросистемі – до 28 МПа. Насосна станція гідросистеми включає 101 комбінований чотириступінчастий насос, що складається з двох шестерінчастих і регульованих аксіально-поршневих насосів. Привод насосної станції здійснюється від дизеля потужністю 132,5 кВт, встановленого на поворотній платформі. Гідравлічна система рульового керування шасі крана з основною і дублюючою гідросистемою забезпечує: поворот коліс двох передніх осей без повороту коліс задніх; одночасний поворот всіх коліс для руху по мінімальному радіусу; одночасний поворот всіх коліс в один бік для руху шасі «крабом» при роботі крана в обмежених умовах. Технічні характеристики кранів на спеціальних шасі автомобільного типу підвищеної прохідності наведено в табл. 2.4. Таблиця 2.4 Технічні характеристики гідравлічних кранів на спеціальних шасі автомобільного типу підвищеної прохідності Індекс машини Параметри КС-6973А КС-7976 КС-10976 Максимальна вантажопідйомність, т 50 70 160 Довжина телескопічної стріли, м 10,6...31,0 9,2...33,3 13,5...48,0 Число секцій стріли 4 5 5 мінімальний 3,0 3,0 3,2 максимальний 28,0 30,0 20,0 Виліт, м: Змінне робоче устаткування гусак Довжина гусака, м 9...15 9...14,5 при втягнутій стрілі 10,7 9,2 при висунутій стрілі 30,3 34 48 зі змінним устаткуванням 46,0 48,7 78 Висота підйому крюка, м: Швидкість підйому-опускання максимального вантажу, м/хв.: номінальна 4,2 2,69 посадочна 0,15 0,2 0,2 0,2…1,5 0,07...0,56 0,1...1,5 Частота обертання платформи, хв-1 поворотної 102 Базове шасі МЗКТ-6923 МЗКТ-79081 МЗКТ-10976Ш Потужність двигуна, кВт 243 300 345 Колісна формула 8x4 8x8x8 10х8х 10 50 50 40 Радіус повороту, м 14 10 14,5 Кліренс, мм 280 410 410 Долаємий ухил, град 15 20 н/д Розміри опорного контуру виносних 6,5х2,5 опор, м 8,45х7,2 8,3х9,6 Габаритні розміри положенні, м 13,5х2,5х3,9 13,6х3,2х4,2 16,3х3,2х4,2 37,1 58 72 Найбільша км/год транспортна у швидкість, транспортному Маса конструктивна, т 2.3.2. Крани на спеціальних короткобазових шасі. Ходова частина кранів на спеціальних короткобазових шасі – спеціальне двоосне повнопривідне короткобазове шасі підвищеної прохідності з колісною формулою 4х4х4. У короткобазових кранів відношення колії К до бази Б шасі становить приблизно 0,8...0,9. Два однотипних тягових і керованих моста, що можуть незалежно працювати, забезпечують кранам високу мобільність і маневреність, підвищену прохідність і можливість працювати в обмежених умовах. Колісна формула крана дозволяє їм пересуватися боком («крабом») і з малими радіусами повороту. Високі транспортні швидкості кранів (до 40...45 км/ч) забезпечують їх активне використання на розосереджених об’єктах з невеликими і середніми обсягами будівельно-монтажних робіт. Короткобазові крани мають єдину компонувальну схему й оснащені трисекційними телескопічними стрілами, рухомі секції яких синхронно висуваються довгоходовими гідроциліндрами. Додаткове обладнання кранів – подовжувачі стріл і гусаки. 103 Крани здатні працювати без виносних опор і пересуватися по рівному майданчику з вантажем на гаку, а також проводити висування стріли під навантаженням. При роботі кранів можна поєднувати наступні операції: підйомопускання гака й обертання поворотної платформи; підйом-опускання гака і підйом-опускання стріли; висунення-втягування і підйом-опускання стріли; висунення-втягування стріли й обертання поворотної платформи. Кран КС-5871 (рис. 2.18) складається з шасі 14, поворотної частині 8 і робочого устаткування. На рамі шасі встановлені дизельний двигун 12, виносні опори 13 з гідравлічним приводом і опорно-поворотний пристрій 6 для з’єднання поворотної частини з рамою шасі. Кожна виносна опора складається з балки з гідродомкратом для підйому крана на опорах і гідроциліндра висунення опор. Від дизеля шасі здійснюється привод гідромеханічної трансмісії ходового пристрою і привод аксіально-поршневих насосів механізмів кранів. Поворотна частина складається з поворотної рами, на якій змонтовані: трисекційна телескопічна стріла з основною 5 і двома висувними секціями 4, вантажним поліспастом 3 і підвіскою крюка 1; кабіна машиніста 7, головна 9 і допоміжна 10 вантажні лебідки; гідроциліндр 2 підйому-опускання стріли і противага 11. Робоче обладнання крана включає телескопічну стрілу завдовжки 8,4…20,5 м і гусак довжиною 7,5 м. Рис. 2.18. Кран на короткобазовому шасі КС-5871 104 Механізми кранів приводяться в дію аксіально-поршневими гідромоторами і гідроциліндрами, що одержують енергію від насосів, розташованих на гідротрансформаторі трансмісії ходового пристрою. Насоси приводяться в обертання від двигуна через насосне колесо гідротрансформатора. Гідропривід з сервокеруванням забезпечує легкість і простоту керування краном, високу плавність роботи механізмів, широкий діапазон робочих швидкостей, поєднання операцій кранів. Кран обладнаний пристроєм безпеки ОНК-140 з координатним захистом, реєстратором параметрів і захистом від небезпечного напруження. Технічні характеристики крана наведено в табл. 2.5 Таблиця 2.5 Технічна характеристика крана КС-5871 Максимальна вантажопідйомність, т: на виносних опорах 25 без виносних опор 7 при пересуванні з вантажем на крюку 6 Довжина телескопічної стріли (мінімальна/максимальна), м 11/20,5 Виліт найменший, м 3,2 Число секцій телескопічної стріли 3 Максимальна висота підйому крюка, м: з основною стрілою 20,5 зі змінним устаткуванням 27,5 Швидкість підйому-опускання номінального вантажу, м/хв 0,15.9 Швидкість посадки номінального вантажу, м/хв 0,2 Максимальна маса вантажу при телескопіруванні стріли, т 4,5 Частота обертання поворотної частини, хв-1 0,2.2,5 Швидкість пересування, км/год: з вантажем на крюку 3,0 105 транспортна 40 Долаємий ухил шляху, град 20 Колісна формула 4х4х4 Найменший радіус повороту, м 3,8 Потужність двигуна, кВт 133 Розміри опорного контуру виносних опор, м 6,2 х 5,4 Габаритні розміри у транспортному положенні (довжина х 10,75 х2,5 х 3,5 ширина х висота) Маса конструктивна, т 24 Контрольні питання до розділу: 1. Поясніть, для чого призначені вантажопідйомні машини. Надайте їх класифікацію. 2. Назвіть основні характеристики вантажопідйомних машин. 3. Назвіть види тягових органів. 4. Вкажіть види вантажозахоплюючих органів. 5. Вкажіть, які пред’являються вимоги до вантажозахоплюючих пристроїв. 6. Назвіть види гаків. 7. Назвіть види грейферів. 8. Поясніть, для чого призначені вантажопідйомні крани. Надайте їх класифікацію. 9. Поясніть індексація стрілових самохідних кранів. 10.Назвіть основні параметри стрілових самохідних кранів. 11.Опишіть змінне робоче обладнання кранів. 12.Дайте визначення вантажної характеристики підйомних кранів. 13.Опишіть будову автомобільних кранів з механічним приводом. 14.Опишіть автомобільних кранів з гідравлічним приводом. 15.Поясніть особливості будови гідравлічних стрілових самохідних кранів на спеціальних шасі автомобільного типу. 16.Опишіть будову та назвіть технічні характеристики крана КС-6476. 106 17.Поясніть, яким є призначення, та вкажіть на особливості будови гідравлічних стрілових самохідних кранів на спеціальних шасі автомобільного типу підвищеної прохідності 18.Опишіть будову та назвіть технічні характеристики крана КС-7976 19.Поясніть, яким є призначення, та вкажіть на особливості будови кранів на спеціальних короткобазових шасі. 20.Опишіть будову та назвіть технічні характеристики крана КС-5871 107 Розділ 3. ЗЕМЛЕРИЙНА ТЕХНІКА 3.1. ВЗАЄМОДІЯ РОБОЧИХ ОРГАНІВ МАШИН ІЗ ҐРУНТОМ Машини для земляних робіт у промисловому і цивільному будівництві використовують при розпушуванні щільних, скельних і мерзлих ґрунтів, плануванні будівельних майданчиків, підготовці основи під дороги і проїзди, розробці котлованів під фундаменти будівель і споруд, відкопуванні траншей відкритим способом при прокладці міських комунікацій і будівництві підземних споруд, копанні ям і приямків, зачистці дна й укосів земляних споруд, зворотній засипці котлованів і траншей після зведення фундаментів і укладання комунікацій, ущільненні ґрунтів і т.ін. На процес взаємодії робочого органу землерийної машини із ґрунтом істотно впливають фізико-механічні властивості ґрунту, конструкція, геометричні параметри і режими роботи робочого органу. Робочі органи землерийних машин, що відокремлюють ґрунт від масиву механічним способом, можуть бути виконані у вигляді зуба на стійці (рис. 3.1, 1), для розпушення ґрунту, що розробляється, - у вигляді ковша певної місткості із суцільною ріжучою кромкою (рис. 3.1, 5; 3.1, 7 та 3.1, 8) або оснащеною зубами (рис. 3.1, 2; 3.1, 3; 3.1, 4 та 3.1, 6), відвала (рис. 3.1, 9), спорядженого в нижній частині ріжучими ножами. Робочі органи у вигляді ковшів називають ковшовими, у вигляді відвала з ножами – відвальними або ножовими. Робочий процес землерийних машин складається з послідовно виконуваних операцій відділення ґрунту від масиву, його переміщення (транспортування) і відсипання. Робочі органи відокремлюють ґрунт від масиву різанням і копанням. Різання – процес відділення ґрунту від масиву ріжучою частиною робочого органу. Копання – сукупність процесів, що включають різання ґрунту, переміщення зрізаного ґрунту по робочому органу і попереду нього у вигляді призми волочіння, а у деяких машин і переміщення ґрунту усередині 108 робочого органу. Опір ґрунту копанню в 1,5...2,8 разу більше, ніж опір ґрунту різанню. Рис. 3.1. Робочі органи землерийних машин: 1 – зуб розпушувача; 2-7 – екскаваторні ковші прямої і зворотної лопат, драглайну, навантажувача, планувальника; 8 – ківш скрепера; 9 – відвал бульдозера Фізико-механічні властивості ґрунтів характеризуються: • гранулометричним складом – процентним вмістом по масі частинок різної величини; • щільністю – масою одиниці об’єму (для більшості ґрунтів – 1,5...2 т/м3); • пористістю – відношенням об’єму пор до загального об’єму ґрунту (%); • вологістю – кількістю води, що міститься в порах ґрунту (%); • зв’язністю – здатністю ґрунту чинити опір розділенню на окремі частинки під дією зовнішніх навантажень; 109 • розпушуваністю – властивістю ґрунту, що розробляється, збільшуватися в об’ємі за постійності власної маси, яка виражається коефіцієнтом розпушування кр, рівним відношенню об’ємів ґрунту в розпушеному і природному станах (кр= 1,1... 1,4); • кутом природного відкосу – кутом в основі конуса, який утворюється при відсипанні розпушеного ґрунту з деякої висоти; • пластичністю – здатністю ґрунту деформуватися під дією зовнішніх сил і зберігати отриману форму після зняття навантаження; • стисливістю – властивістю ґрунтів зменшуватися в об’ємі під дією зовнішнього навантаження; • міцністю – здатністю ґрунту чинити опір руйнуванню під дією зовнішніх навантажень; • опором зрушенню – зчепленням частинок ґрунту між собою; • коефіцієнтами тертя ґрунту об сталь (0,55...0,65) і тертя ґрунту по ґрунту (0,3...0,5); • абразивністю – здатністю ґрунту (породи) інтенсивно зношувати (стирати) робочі органи машин, що взаємодіють з ним; • клейкістю – здатністю ґрунту прилипати до поверхні робочих органів. Розрізняють ґрунти нескельні (пісок, супісок, суглинок, глина і т.ін.), розбірно-скельні (зцементовані глини – оргаліти, гіпс, крейда, вапняки та ін.) і скельні (щільні вапняки, доломіт, мармур, пісковик і т.ін.). Ґрунти, що мають позитивну температуру, називають немерзлими (талими), ґрунти, що мають температуру менше нуля, – мерзлими, якщо вони містять лід, і морозними (охолодженими), якщо лід в їх складі відсутній. Наявність льоду в мерзлих ґрунтах істотно підвищує їх міцність і ускладнює роботу землерийних машин. Нескельні немерзлі ґрунти розробляють звичайними землерийними засобами, розбірно-скельні та мерзлі ґрунти з невеликою глибиною промерзання перед розробкою заздалегідь розпушують механічним способом. Скельні й мерзлі ґрунти з великою глибиною промерзання заздалегідь розпушують вибуховим способом. 110 В деяких випадках мерзлі ґрунти розробляють спеціально призначеними для цих цілей землерийними машинами. Для оцінки складності розробки нескельних мерзлих і немерзлих ґрунтів зазвичай користуються запропонованою А.Н. Зеленіним класифікацією ґрунтів, розбитих на вісім категорій по числу ударів (числу С) динамічного щільноміра-пенетрометра (ударника) ДорНДІ (дивись рис. 3.2). Категорія ґрунту визначається числом ударів (табл. 3.1), необхідних для занурення у ґрунт на глибину 10 см циліндрового стрижня щільноміра-пенетрометра площею 1 см2 під дією вантажу вагою 25 Н, що падає з висоти 0,4 м і виконує за кожен удар роботу в 10 Дж. Рис. 3.2. Щільномір-пенетрометр (ударник) ДорНДІ Таблиця 3.1 111 Класифікація ґрунтів за числом С Категорія немерзлого ґрунту I II III IV Число ударів С 1...4 (3) 5...8 (6) 9...16 (12) 17...35(25) Категорія мерзлого ґрунту V VI VII VIII 35...70 70...140 140...280 280...560 (50) (100) (200) (350) Число ударів С Примітка. В дужках приведені середні значення С для кожної категорії ґрунту. 3.2. ЕКСКАВАТОРИ Екскаваторами є самохідні землерийні машини, призначені для копання і переміщення ґрунту. Розрізняють одноковшеві екскаватори періодичної (циклічної) дії з основним робочим органом у вигляді ковша певної місткості й екскаватори безперервної дії з багатоковшевими, скребковими і фрезерними (безковшовими) робочими органами. Одноковшеві екскаватори здійснюють роботу окремими циклами, що багаторазово повторюються, протягом яких операції копання і переміщення ґрунту виконуються роздільно і послідовно. У процесі роботи машина періодично переміщається на невеликі відстані для копання чергових об’ємів ґрунту. Екскаватори безперервної дії здійснюють копання і переміщення ґрунту одночасно і безперервно. Продуктивність таких екскаваторів є вищою, ніж одноковшевих, що витрачають близько 2/3 робочого часу на переміщення ґрунту і робочого устаткування. За призначенням одноковшеві екскаватори поділяють на будівельні універсальні для земляних і навантажувально-розвантажувальних робіт в будівництві, кар’єрні для розробки кар’єрів будівельних матеріалів, рудних і вугільних родовищ і вскришні для розробки корисних копалин відкритим 112 способом. Екскаватори безперервної дії поділяють на машини повздовжнього копання для риття протяжних виїмок прямокутного і трапецеїдального профілю – траншей під трубопроводи і комунікації різного призначення (траншейні екскаватори), каналів і водоводів (канавокопачі), поперечного копання – для кар’єрних, планувальних і меліоративних робіт, радіального копання – для вскришних і кар’єрних робіт великого об’єму. У промисловому і цивільному будівництві використовуються переважно одноковшеві будівельні і траншейні екскаватори. 3.2.1. Одноковшеві будівельні екскаватори Будівельними називають одноковшеві універсальні екскаватори з основними ковшами місткістю 0,25...2,5 м3, що оснащуються різними видами змінного робочого устаткування. Будівельні екскаватори призначені для земляних робіт у ґрунтах I-IV категорій. За допомогою уніфікованого змінного робочого устаткування (до 40 видів) вони можуть виконувати також навантажувально-розвантажувальні, монтажні, сваєбойні, планувальні, зачисні та інші роботи. Основними частинами будівельних екскаваторів є гусеничний або пневмоколісний ходовий пристрій, поворотна платформа (з розташованими на ній силовою установкою, механізмами, системою керування і кабіною машиніста) і змінне робоче устаткування. Поворотна платформа спирається на ходовий пристрій через уніфікований роликовий опірно-поворотний круг і може повертатися відносно нього в горизонтальній площині. Робочий цикл одноковшевого екскаватора при розробці ґрунтів складається з наступних послідовно виконуваних операцій: копання ґрунту (заповнення ковша ґрунтом), підйом ковша з ґрунтом із забою, поворот ковша до місця розвантаження, розвантаження ґрунту з ковша у відвал або у транспортні засоби, поворот порожнього ковша до забою й опускання його в початкове положення для наступної операції копання. У процесі роботи 113 окремі операції циклу можна суміщати (наприклад, підйом або опускання ковша з поворотом його в забій), що дозволяє скорочувати тривалість циклу. Класифікація одноковшевих екскаваторів: • за типом ходового пристрою одноковшеві будівельні екскаватори поділяють на гусеничні з нормальною і збільшеною опорною поверхнею гусениць, пневмоколісні, на спеціальному шасі автомобільного типу, на шасі вантажного автомобіля або трактора; • за типом приводу – на екскаватори з одномоторним (механічним і гідромеханічним) і багатомоторним (гідравлічним і електричним) приводом; • за виконанням повноповоротні (кут опорно-поворотного повороту робочого пристрою устаткування у – плані на не обмежений) і неповноповоротні (кут повороту робочого устаткування у плані обмежений 270°) екскаватори; • за способом підвіски робочого устаткування розрізняють екскаватори з гнучкою підвіскою на канатних поліспастах, з жорсткою підвіскою за допомогою гідроциліндрів; • за екскаватори видом з виконання робочим робочого устаткування устаткуванням розрізняють шарнірно-важільним і телескопічним обладнанням. Окрім перерахованих ознак, будівельні екскаватори розрізняються між собою розмірами, масою, потужністю і місткістю ковшів. До основних параметрів одноковшевих екскаваторів відносяться: місткість ковша, тривалість робочого циклу, радіуси копання і вивантаження, висота і глибина копання, висота навантаження, ухил шляху, що може подолати машина, конструктивна і експлуатаційна маси машини, середній тиск на ґрунт у гусеничних машин і навантаження на одне ходове колесо у пневмоколісних, колія та база ходового пристрою. У індексі одноковшевих будівельних екскаваторів, випущених до 1971 р., указуються номінальна для даної моделі місткість основного ковша, 114 порядковий номер моделі та модернізації. Наприклад, Е-652б – екскаватор з основним ковшем місткістю 0,65 м3, модель 2, що пройшла другу модернізацію. Система індексації, що діє за ГОСТ 17343 - 83*, передбачає наступну структуру індексу (рис. 3.3), що дає повнішу характеристику експлуатаційних можливостей машини. Літери ЕО означають – екскаватор одноковшевий універсальний. Чотири основні цифри індексу послідовно означають: розмірну групу машини, тип ходового пристрою, конструктивне виконання робочого обладнання (вид підвіски) і порядковий номер даної моделі. Вісім розмірних груп екскаваторів позначаються цифрами з 1 по 8. Розмір екскаватора характеризують маса машини і потужність основного двигуна, а також геометрична місткість основного ковша. Таблиця 3.2 Розмірні групи одноковшевих екскаваторів Розмірна Експлуатаційна Потужність основного Ємкість ковшів група маса, т. двигуна к.с. (приблизна). (геометрична м3) 1 3,0-3,5*/5,5-6,0 30 0,15-0,40 2 5,5-6,5*/8,5-9,5 47 0,25-0,65 3 12-17 50-80 0,40-1,0 4 19-30 80-130 0,65-1,60 5 36-40 130-200 1,0-2,5 6 56-60 220-350 1,6-4,0 7 88-95 380-550 2,5-6,3 8/9 Резерв На сьогодні серійно випускаються екскаватори 2-6–ї розмірних груп. У стандартах на екскаватори для кожної розмірної групи зазвичай приводяться декілька місткостей ковшів – основного і змінних підвищеної місткості, причому для останніх передбачені менші лінійні параметри і слабкіші ґрунти, 115 ніж при роботі з основним ковшем. Основним вважається ківш, яким екскаватор може розробляти ґрунт IV категорії на максимальних лінійних робочих параметрах (глибина і радіус копання, радіус і висота вивантаження і т.п.). Рис. 3.3. Схема індексації одноковшевих універсальних екскаваторів Ємність основних ковшів екскаваторів становить: для 2-ї розмірної групи – 0,25...0,28 м3; для 3-ї – 0,4...0,65 м3; для 4-ї – 0,65...1,0 м3; для 5-ї – 1,0...1,6 м3; для 6-ї – 1,6...2,5 м3; для 7-ї – 2,5...4,0 м3. Тип ходового пристрою указують цифрами від 1 до 9: •1 – означає гусеничний ходовий пристрій (Г); •2 – гусеничний уширений (ГУ); •3 – пневмоколісний (П); •4 – спеціальне шасі автомобільного типу (СШ); •5 – шасі вантажного автомобіля (А); •6 – шасі серійного трактора (Тр); •7 – причіпний ходовий пристрій (Пр); 116 •8 та 9 – резерв. Конструктивне виконання робочого устаткування указується цифрами: 1 (з гнучкою підвіскою), 2 (з жорсткою підвіскою), 3 (телескопічне). Остання цифра індексу вказує на порядковий номер моделі екскаватора. Перша з додаткових букв після цифрового індексу (А, Б, В і т. д.) означає порядкову модернізацію даної машини, наступні – вид спеціального кліматичного виконання (С або ХЛ – північне, Т – тропічне, ТВ – для роботи у вологих тропіках). Наприклад, індекс ЕО-5123ХЛ розшифровується так: екскаватор одноковшевий універсальний, 5-ої розмірної групи, на гусеничному ходовому пристрої, з жорсткою підвіскою робочого устаткування, третя модель у північному виконанні. Екскаватор обладнується основним ковшем місткістю 1,0 м3, що відповідає 5-ій розмірній групі, і змінним місткістю 1,25 і 1,6 м3. 3.2.2. Одноковшеві повноповоротні екскаватори з механічним приводом Ці екскаватори – це повноповоротні машини (рис. 3.4) з одномоторним приводом і гнучкою підвіскою робочого устаткування. Рис. 3.4. Гусеничний екскаватор ЕО-4112А з механічним приводом: 1 – гусеничний ходовий пристрій; 2 – опорно-поворотний пристрій; 3 – тяговий канат; 4 – ківш зворотної лопати; 5 – рукоять; 6 – стріла; 7 – підйомний канат; 8 – кабіна 117 машиніста; 9 – передня стійка; 10 – стрілопідйомний канат; 11 – двонога стійка; 12 – поворотна платформа На поворотній платформі таких машин змонтована двонога опорна стійка, що несе стрілопідйомний поліспаст. Випускають будівельні екскаватори з одномоторним механічним приводом четвертої та п’ятої розмірних груп ЕО-4112А, ЕО-5119 та їх модифікації. Технічна характеристика екскаваторів з механічним приводом і гнучкою підвіскою робочого устаткування приведена в табл.3.3. Таблиця 3.3 Технічна характеристика екскаваторів з механічним приводом Параметри Дизель Потужність, кВт Індекс машини ЕО-4112 ЕО-5119 Д-180.121-6 ЯМЗ-236 М2-28 66 132 Ходовий пристрій Гусеничний Керування основними механізмами Пневматичне Швидкість пересування екскаватора, км/год 3,5 2,0 Частота обертання поворотної платформи, с-1 0,1 0,12 Ухил шляху, що може подолати екскаватор, град 22 22 0,5…0,7 0,5…0,7 Середній на ґрунт при пересуванні 0,065 0,087 Маса екскаватора з обладнанням пряма лопата, т 23,4 35 Тиск, МПа: у пневмосистемі Габаритні розміри, мм 5700х3100х3400 6320х3200х3780 Основними видами змінного робочого устаткування таких екскаваторів є пряма і зворотна лопати, драглайн, грейфер і кран. Окрім вказаних видів, екскаватори оснащуються також устаткуванням для занурення паль і шпунта, 118 планування і зачистки майданчиків і укосів, засипки траншей, корчування пнів, розпушення мерзлих і скельних ґрунтів, вскриття дорожніх покриттів, руйнування старих фундаментів будівель і стін і таке інше. Екскаватор з робочим устаткуванням пряма лопата (рис. 3.5) розробляє ґрунт у забої, розташованому вище за рівень розташування машини. У комплект устаткування пряма лопата входять стріла 6, рукоять 4 з сідловим підшипником, ківш 3 з днищем, що відкривається, напірний механізм 5 (в екскаваторів третьої розмірної групи напірний механізм відсутній), поліспасти 1 і 2 підйому стріли і ковша. Наповнення ковша відбувається при підйомі його поліспастом 2 і висуненні рукояті у бік забою напірним механізмом, що регулює товщину стружки. Вивантаження ковша здійснюється відкриттям його днища. Рис. 3.5. Екскаватор з обладнанням пряма лопата Екскаватор з устаткуванням зворотна лопата (рис. 3.6) призначений для риття траншей і невеликих котлованів, розташованих нижче за рівень його розташування. Робоче устаткування зворотної лопати складається з ковша 6, рукояті 5, стріли 3, передньої стійки 2 і поліспастів: тягового 7, підйомного 4 і стрілового 1 (для утримання передньої стійки). Наповнення ковша, що врізається у ґрунт під дією ваги робочого устаткування, відбувається при підтяганні його до екскаватора тяговим поліспастом 7 і одночасному ослабленні натягнення підйомного поліспаста 4. Вивантаження ґрунту з ковша здійснюється поворотом рукояті від забою при ослабленні тягового поліспаста і підйомі робочого устаткування підйомним поліспастом. 119 Рис. 3.6. Екскаватор з обладнанням зворотна лопата Екскаватор з устаткуванням драглайн (рис. 3.7) розробляє ґрунт нижче за рівень своєї стоянки і застосовується для риття котлованів, водоймищ і траншей, а також для розробки різних виїмок під водою. Змінне робоче устаткування драглайну включає подовжену решітчасту стрілу 2, спеціальний ківш совкового типу 4 з підйомними і тяговими ланцюгами, стрілопідйомний поліспаст 1, підйомний 3, тяговий 6 і розвантажувальний (перекидний) 5 канати і механізм наведення (систему направляючих блоків) 7 тягового каната. Наповнення ковша, що притискається до забою власною вагою, відбувається при підтяганні його до екскаватора тяговим канатом 6. Вивантаження піднятого на необхідну висоту ковша здійснюється шляхом його повороту при ослабленні натягнення тягового і перекидного канатів. Рис. 3.7. Екскаватор з обладнанням драглайн Екскаватор з устаткуванням грейфера (рис. 3.8) застосовують при навантаженні та вивантаженні сипких і дрібнокускових матеріалів, для 120 очищення траншей і котлованів від ґрунту, що обрушився, і снігу, риття колодязів і вузьких глибоких котлованів у легких ґрунтах, а також для риття траншей під водою. Устаткування грейфера включає подовжену решітчасту стрілу 2, стрілопідйомний поліспаст 1, двощелепний ківш грейфера 5, підйомний 3 і замикаючий 4 канати. Наповнення ковша відбувається в результаті змикання його щелеп при натягненні замикаючого й ослабленні підйомного канатів. Розвантаження ковша здійснюється при ослабленні замикаючого каната. Для запобігання розгойдуванню ковша слугує канат 6. Рис. 3.8. Екскаватор з грейферним обладнанням Екскаватор з устаткуванням крана – екскаватор-кран (рис. 3.9) – використовують на різних монтажних і навантажувально-розвантажувальних роботах. У комплект устаткування крана входять подовжена решітчаста стріла 2, стрілопідйомний 1 і вантажний 3 поліспасти, підвіска крюка або спеціальні пристрої для захоплення вантажів. Рис. 3.9. Екскаватор з крановим обладнанням 121 Для здійснення робочого процесу кожен екскаватор з одномоторним приводом має наступні виконавчі механізми: головну лебідку, що приводить у дію робочий орган при копанні, стрілопідйомну лебідку для зміни кута нахилу стріли, механізм повороту платформи з робочим устаткуванням навколо вертикальної осі, механізм пересування, реверсивний механізм (реверс) для зміни напряму руху виконавчих механізмів. Для роботи зі зворотною лопатою, драглайном і грейфером головна лебідка має два канатні барабани – підйомний для підйому ковша і тяговий для підтягання ковшів зворотної лопати і драглайну, замикання щелеп грейфера. При устаткуванні крана використовують один підйомний барабан для підйому підвіски крюка. При роботі з прямою лопатою тяговий барабан головної лебідки замінюється зірочкою ланцюгової передачі, що приводить у дію напірний механізм для висунення (натискання) і втягування (повернення) рукояті з ковшем. Обидва барабани лебідки вільно сидять на валу головної трансмісії екскаватора, що постійно обертається двигуном, і плавно підключаються до неї індивідуальними стрічковими фрикційними муфтами з пневматичним або гідравлічним керуванням. Гальмування барабанів забезпечується керованими стрічковими гальмами. Призначення і влаштування механізмів підйому стріли, повороту платформи і пересування екскаватора такі самі, як і у повноповоротних стрілових самохідних кранів з одномоторним приводом. До складу кінематичних схем екскаваторів з механічним приводом входять головна муфта (зазвичай фрикційна одно- або багатодискова) і головна трансмісія, вали якої отримують постійне обертання від дизеля при включенні головної муфти. Замість головної муфти може бути встановлений гідротрансформатор, що дозволяє автоматично регулювати швидкість робочого органу залежно від дії на нього зовнішнього навантаження і захищає трансмісію від перевантажень при раптовому стопорінні робочого органу. Разом з валами головної трансмісії обертаються жорстко сполучені з ними деталі – зубчаті колеса, що передають обертання від одного вала 122 трансмісії до іншого, і тягові елементи муфт, за допомогою яких здійснюється підключення виконавчих механізмів до головної трансмісії. На рис. 3.10 зображено кінематичну схему екскаватора четвертої розмірної групи ЕО-4112А. Привод всіх механізмів екскаватора здійснюється від дизеля 1. При включенні головної фрикційної муфти зчеплення 2 отримують постійне обертання елементи головної трансмісії – чотирирядна ланцюгова передача 5, шестерні 4, 5, 7, вали I, ІІ, ІV і жорстко пов’язані з ними тягові шківи двоконусних фрикційних муфт 33, реверсивні механізми 6 включень проміжного вала III, а також стрічки стрічкових фрикційних муфт 8 і 25 включень барабанів головної лебідки. Для наповнення ковша прямої лопати здійснюють підйом і висунення (натиск) ковша з рукояттю, підключивши до головної трансмісії здвоєні тягові зірочки 10 напірного механізму і підйомний барабан 23 головної лебідки. Барабан 23 з’єднується з валом ІV стрічковим фрикціоном 25. Підйомний канат 22, що намотується на барабан, утворює з головними блоками 20 стріли 13 і блоком 21 ковша двократний поліспаст, що підтягає ківш до оголовка стріли. Для зупинки ковша й утримання його в заданому положенні вимикають фрикціон 25 і одночасно вмикають стрічкове гальмо 24, яким регулюють також швидкість опускання ковша, що рухається під дією власної ваги. Напірний рух ковша здійснюють включенням стрічкового фрикціона 8. При цьому отримують обертання здвоєні зірочки 10, одна з яких сполучена однорядним ланцюгом із зірочкою 11 напірного барабана 12 на валу V, а інша – ланцюгом із зірочкою 27 на проміжному валу III. На напірний барабан, що обертається, навиваються дві гілки напірного каната 15 (а поворотний канат 14 з нього звивається), що огинає направляючі блоки 16 сідлового підшипника 19 і зрівняльний блок 17 на кінці рукояті 18, внаслідок чого рукоять з ковшем висуваються, здійснюючи натиск. Гальмування напірного механізму забезпечується стрічковим гальмом 9. Для повернення (втягування) рукояті з ковшем включають двоконусну фрикційну муфту 6 з одночасним виключенням стрічкових муфти 8 і гальма 9, внаслідок чого 123 отримує обертання зірочка 27, що жорстко сполучається при копанні з валом III кулачковою муфтою 28. Рис. 3.10. Кінематична схема екскаватора ЕО-4112А (ЕО-4112А-1) 124 Від зірочки 27 передається рух у зворотному напрямку блоку зірочок 10 і напірному барабану 12. На останній навиватиметься возвратний канат 14, який втягує рукоять з ковшем. Для підйому стріли з’єднують з головною трансмісією стрілопідйомний барабан 29 послідовним включенням двох муфт – кулачкової 28 (зсувом управо), що жорстко закріплює барабан 29 на проміжному валу III, і конусної фрикційної 6. На барабан навивається канат стрілопідйомного поліспаста. Підйом стріли припиняється виключенням муфти 6 і включенням стрічкового гальма 32, що утримує стрілу від вільного опускання. Надійне утримання піднятої стріли у процесі роботи екскаватора забезпечується храповим гальмом 31, змонтованим на стрілопідйомному барабані. Опускання стріли здійснюється в режимі роботи двигуна машини при вимкненій муфті 28. Швидкість опускання стріли обмежується обгінною муфтою 26 на валу IV, пов’язаною зі стрілопідйомним барабаном ланцюговою передачею 30. Механізми поворотного і ходового пристроїв екскаватора приводяться в дію від вертикального вала VI реверсивного механізму з конічними шестернями 34 і 35 і двома двоконусними фрикційними муфтами 33. При включенні однієї з муфт здійснюється реверсування вала VI і, відповідно, зміна напряму обертання платформи або пересування машини. Від вала VI обертання передається валу VII і шестерням 42 і 44, що вільно обертаються на вертикальних поворотному VIII і ходовому IX валах. Поворот платформи з робочим устаткуванням здійснюється при включенні тієї з муфт реверсу – кулачкової муфти 39, що жорстко з’єднує шестерню 42 вертикального поворотного вала VIII, і обкатуванні шестерні 43 усередині зубчатого вінця 45, жорстко прикріпленого до ходової рами. Гальмування поворотної платформи і фіксація в заданому положенні забезпечуються стрічковим гальмом 38. Рух ходовому механізму екскаватора передається при увімкненні однієї з муфт реверса і кулачкової муфти 40 (муфта 39 при цьому автоматично вимикається), що жорстко з’єднує шестерню 44 з валом IX. Від вала ІХ 125 обертання передається через пару конічних шестерень 46 горизонтальному ходовому валу X, що складається з трьох частин, що сполучаються між собою двома кулачковими муфтами 48. При одночасному включенні муфт приводяться в рух через ланцюгові передачі 49 обидві тягові зірочки 50 гусениць 57, забезпечуючи прямолінійний рух екскаватора. Для повороту екскаватора відключають від трансмісії одну із зірочок 50 виключенням відповідної муфти 48. При цьому машина повертається відносно відключеної гусениці. Гальмування гусениць здійснюється стрічковими гальмами 47, що блокуються з муфтами 48. Нерухливість ходового пристрою при роботі екскаватора забезпечується двостороннім стопором. Швидкість повороту платформи і пересування машини змінюють поперемінним введенням у зачеплення із зубчатими колесами 37 і 41 блокшестерні 36. Меншу швидкість повороту використовують при роботі з грейфером, драглайном і устаткуванням крана, велику – з прямою і зворотною лопатами. Зміну різних видів робочого устаткування проводять безпосередньо на будівельному майданчику. При заміні устаткування прямої лопати на блок зірочок 10 головної лебідки встановлюють барабан, що складається з двох половинок. При устаткуванні крана на барабані 23 закріплюють підйомний канат 22. При устаткуванні драглайну на барабані 52 закріплюють підйомний 22, а на барабані 23 – тяговий канати. При грейферному устаткуванні на барабані 22 закріплюють підйомний канат 23, а на барабані 52 – замикаючий канат 54. Керування всіма основними механізмами екскаватора – пневматичне. Допоміжні механізми (кулачкові муфти включення валів поворотного і ходового механізмів, перемикання швидкостей, включення лебідки підйому стріли і головної муфти), що включаються рідше, мають важільне керування. Параметри екскаватора ЕО-4112А при роботі з різними видами змінного робочого устаткування подані в табл. 3.4 – 3.5. 126 Табл. 3.4 Параметри екскаваторів ЕО-4112А з обладнанням пряма лопата (див. рис. 3.5) Параметри Місткість ковша, м3 0,75 Категорія розроблюваного ґрунту I-IV Довжина, м: стріли 5,5 рукояті 4,5 Кут нахилу стріли, град 45; 60 Найбільша глибина копання hк, м 1,5; 1,1 Найбільший радіус копання на рівні стоянки Rкс, м 4,7; 4,35 Найбільша висота, м: копання, Нк 6,5; 7,9 вивантаження Нв 4,5; 5,6 Найбільший радіус, м: копання Rк 7,9; 7,2 вивантаження Rв 7,2; 6,5 Максимальне зусилля, кН: на рукояті напір/повернення 115/82 на зуби ковша Fк 113 Тривалість робочого циклу, с 15 Маса екскаватора, т 24 Середній тиск на ґрунт, кПа 64 * При розробці ґрунтів I-III категорій. 127 Таблиця 3.5 Параметри екскаваторів ЕО-4112А з устаткуванням зворотна лопата (див. рис. 3.6) Параметри Місткість ковша, м3 0,65; 0,8* Категорія розроблюваного ґрунту I-IV Ширина ковша, м 1,16 Довжина, м: стріли 5,9 рукояті 3,02 Найбільша глибина копання hк, м: траншей 5,8 котлованів 4,64 Висота вивантаження кінцева Нк, м 5,3 Найбільший радіус копання Rк, м 9,2 Радіус вивантаження Rв, за найбільшої висоти вивантаження 8,1 кінцевої, м Середній тиск на ґрунт, кПа 58 Тривалість робочого циклу Тц, с 18,1 Маса конструктивна, т * При розробці ґрунтів I-III категорій. 23,55 Таблиця 3.6 Параметри екскаваторів ЕО-4112А при роботі драглайном (див. рис. 3.7) Параметри Місткість ковша q, м3 0,65; 0,8; 1,0 Категорія розроблюваного ґрунту I-IV Довжина стріли, м 10 13,7 Кут нахилу стріли, град 30; 45 30; 45 Найбільша висота вивантаження, Нв, м 3,5; 5,5 5,3; 8 Глибина копання hк при проході, м: 128 бічному 4,4; 3,8 6,6; 5,9 кінцевому 7,3; 5,6 10; 7,6 Найбільший радіус, м: копання Rк 11,1; 10,2 14,3; 13,2 вивантаження Rв 10; 8,3 12,5; 10,4 Зусилля тягового каната, кН 98 98 Зусилля піднімального каната, кН 82 82 Швидкість тягового каната, м/с 0,98 0,98 Швидкість піднімального каната, м/с 1,08 1,08 Тривалість робочого циклу Тц, с 19,1 19,1 Середній тиск на ґрунт, кПа 58 60 Маса екскаватора, т * При розробці ґрунтів I-III категорій. 22,3 24,5 Таблиця 3.7 Параметри екскаваторів ЕО-4112А із грейферним устаткуванням (див. рис. 3.8) Параметри Місткість ковша q, м3 0,65 Категорія ґрунту I-IV Довжина стріли, м 10,0 Розміри розкритого ковша грейфера, м: Ширина 2,4 Висота 2,9 Кут нахилу стріли до горизонту, град 45 Найбільша глибина копання hк, м 6,0 Найбільша висота вивантаження, Hв, м 7,6 Найбільший радіус копання Rк, м 8,0 Швидкість підйому ковша, м/с 0,76 Тривалість циклу, с 23,5 Середній тиск на ґрунт, кПа 65 129 Маса конструктивна, т 23,4 3.2.3. Одноковшеві екскаватори з гідравлічним приводом Ці екскаватори являють собою багатомоторні машини з жорсткою підвіскою робочого устаткування, в яких для передачі потужності від двигуна до робочих механізмів використовується гідравлічний об’ємний привод. У порівнянні з механічними гідравлічні екскаватори мають більш широку номенклатуру змінних робочих органів, число яких постійно зростає, більшу кількість основних і допоміжних рухів робочого встаткування, що значно розширює їхні технологічні можливості й забезпечує високий рівень механізації земляних робіт, особливо в ускладнених умовах. Гідравлічний привод дозволяє: значно спростити кінематику трансмісії й робочого устаткування; розширити номенклатуру змінного робочого устаткування; зменшити габарити машини; раціонально поєднувати робочі операції; максимально використовувати потужність силової установки; підвищити мобільність і універсальність машин і поліпшити якість виконуваних робіт, передавати змінним робочим органам рухи, що дозволяють виконувати земляні роботи у важкодоступних місцях; забезпечувати плавність руху й точну орієнтацію робочого органу; реалізувати більші (в 1,5...2 рази) зусилля копання; підвищити продуктивність машин у середньому на 30...35 %; покращити умови праці машиніста. Розрізняють гідравлічні екскаватори із шарнірно-важільним (рис. 3.11, а-б) і телескопічним (рис. 3.11,в) робочим устаткуванням, для утримання і приведення в дію якого використовують тверді зв’язки – гідравлічні циліндри. Основними робочими рухами шарнірно-важільного устаткування є зміна кута нахилу стріли, поворот рукояті з ковшем відносно стріли й поворот ковша відносно рукояті, телескопічного устаткування – висуваннявтягування телескопічної стріли. Гідравлічні повноповоротні екскаватори із шарнірно-важільним робочим устаткуванням створені на базі єдиних конструктивних схем, 130 широкої уніфікації агрегатів і вузлів і серійно випускаються п’яти розмірних груп. Привод змінного робочого устаткування таких екскаваторів здійснюється від гідроциліндрів подвійної дії, а поворот платформи й пересування машини – від індивідуальних гідромоторів. Рис. 3.11. Одноковшеві гідравлічні повноповоротні екскаватори з жорсткою підвіскою робочого устаткування: 1 – опорно-поворотний пристрій; 2 – пневмоколісний ходовий пристрій; 3 – виносна опора; 4 – поворотна платформа; 5 – силова установка; 6, 8, 9 – гідроциліндри стріли; 7 – стріла; 10 – рукоять; 11 – ківш зворотної лопати; 12 – бульдозерний відвал; 13 – кабіна машиніста; 14 – гусеничний ходовий пристрій; 15 – ківш прямої лопати; 16 – телескопічна стріла 131 Як змінні робочі органи гідравлічних екскаваторів (рис. 3.12) при виконанні звичайних земляних робіт використовують ковші зворотних 1-3 і прямих 4 лопат різної місткості, ковші для дренажних робіт 5 і риття вузьких траншей 6, ковші із зубами й із суцільною ріжучою крайкою для планувальних 7 і зачисних 8 робіт, двощелепні грейфери для риття траншей і котлованів 9 і навантаження крупнокускових матеріалів і каменів 10. Навантажувальні ковші великої місткості для навантажувальних робіт 11-13, бульдозерні відвали 14 для засипання ям, траншей і невеликих котлованів, захоплювачі для навантаження труб і колод 15, кранову підвіску 16 для різних вантажопідйомних і монтажних робіт, багатозубі 17 і однозубі 18 розпушувачі для розпушування мерзлих і щільних ґрунтів і виламування асфальтових покриттів, пневматичні, гідравлічні 19 і гідропневматичні 20 молоти багатоцільового призначення зі змінними робочими інструментами для руйнування скельних і мерзлих ґрунтів, залізобетонних конструкцій, цегельної кладки й фундаментів, дорожніх покриттів, дроблення негабаритів гірських порід, трамбування ґрунтів, занурення паль і шпунта. З бурами для буравлення шпурів і шпар і т.д. 132 Рис. 3.12. Змінні робочі органи гідравлічних екскаваторів До основних видів змінного робочого устаткування відносяться пряма і зворотна лопати, грейфер, навантажувач. Для розробки мерзлих ґрунтів широко використовується устаткування для розпушування й гідромолоти. Зворотна лопата є найпоширенішим видом робочого устаткування гідравлічних екскаваторів і призначена для копання виїмок, розташованих нижче рівня стоянки екскаватора. У комплект устаткування зворотна лопата (рис. 3.13, а) входять: стріла моноблочна Г-подібної форми або складна 1б змінюваної довжини, рукоять 5, поворотний ківш 4 і гідроциліндри 2, 3, 8 підйому стріли, повороту рукояті й ковша. Копання ґрунту здійснюють поворотом ковша відносно рукояті й поворотом рукояті відносно стріли. Копання можна здійснювати тільки поворотом ковша відносно нерухомої рукояті, що дозволяє виконувати роботи в ускладнених умовах, а також у безпосередній близькості від підземних комунікацій. 133 Рис. 3.13. Екскаватор з робочим устаткуванням зворотна лопата Поворотом ковша здійснюють не тільки копання, але й вивантаження ґрунту, а також зачищення вибою. Товщину стружки, що зрізується при копанні, регулюють шляхом підйому або опускання стріли. Стріла, що складається, дає можливість змінювати глибину Нк і радіус Rк копання (а також висоту вивантаження Hв), що в поєднанні зі змінними профільними ковшами різної місткості дозволяє розширити сферу застосування екскаватора й використовувати його з максимальною продуктивністю в різних ґрунтових умовах. Основна 1 і подовжувана 6 частини складеної стріли з’єднані шарніром і тягою 7, установкою якої в різні положення на продовжуваній частині досягається зміна довжини стріли. На основну частину стріли встановлюють устаткування прямої лопати, грейфера й навантажувача. При роботі поблизу фундаментів будинків та інших споруджень, а також при копанні траншей, вісь яких не збігається з поздовжньою віссю екскаватора, в устаткуванні зворотна лопата застосовують спеціальну проміжну вставку (рис. 3.13, б), що дозволяє встановлювати рукоять 5 з гідроциліндром під кутом у плані до поздовжньої осі стріли 7. Вставка забезпечує зсув осі копання до 1,5 м відносно поздовжньої осі машини. Устаткування зі зміщеною віссю копання є одним з переваг гідравлічних екскаваторів. 134 Пряма лопата з поворотним ковшем широко застосовується на екскаваторах 6-ї розмірної групи і призначена для розробки ґрунту як вище (переважно), так і нижче рівня стоянки машини, а також для навантажувальних робіт. Устаткування прямої лопати (рис. 3.14) включає стрілу 1, рукоять 2, ківш 3 і гідроциліндри 4, 5, 6 підйому стріли, повороту рукояті й ковша. Копання ґрунту здійснюється поворотом рукояті й ковша, що рухається від машини у бік вибою. Товщину стружки регулюють підйомом або опусканням стріли. При розвантаженні ківш повертають гідроциліндром 4. Прямою лопатою з поворотним ковшем можна виконувати планування й зачищення вибою. Навантажувальне устаткування застосовують для навантаження сипучих і дрібнокускових матеріалів вище стоянки екскаватора, розробки й навантаження у транспортні засоби (або відсипання у відвал) ґрунтів I і II категорій, а також для планувальних робіт на рівні стоянки машини. Місткість ковша навантажувача в 1,5...2 рази більше місткості ковша зворотної лопати, що значно підвищує продуктивність екскаватора при використанні його на навантажувальних роботах. Рис. 3.14. Екскаватор з робочим устаткуванням пряма лопата 135 У комплект навантажувального устаткування (рис. 3.15) входять: стріла 1, рукоять 3, ківш 5 і гідроциліндри 2, 4, 6 підйому стріли, повороту рукояті й ковша. Кінематична схема навантажувача забезпечує горизонтальний рух ковша від екскаватора при заглибленні його у ґрунт або штабель матеріалу і при планувальних роботах. Після заглиблення в розроблюваний матеріал можливий поворот ковша гідроциліндром 2 для кращого його заповнення, яким повертають піднятий на задану висоту ківш при розвантаженні. Рис. 3.15. Екскаватор з навантажувальним устаткуванням Грейфер застосовують для риття котлованів, траншей, колодязів і при вантажно-розвантажувальних роботах. Особливо ефективним є використання такого устаткування при копанні глибоких виїмок, а також у складних умовах. На гідравлічних екскаваторах установлюють жорстко підвішені грейфери, в яких необхідний тиск на ґрунт при врізанні створюється примусово за допомогою гідроциліндрів робочого устаткування. Це дозволяє ефективно розробляти щільні ґрунти незалежно від маси грейфера. Грейфер шарнірно кріплять до рукояті зворотної лопати замість ковша таким чином, щоб було можливим його поздовжнє й поперечне розгойдування. Устаткування грейфера (рис. 3.16) складається зі складеної стріли 1, рукоятки 3 і гідроциліндрів 2, 7, використовуваних від зворотної лопати, двощелепного грейферного ковша 6 з гідроциліндрами 5 для замикання й 136 відкривання щелеп і механізму 4 повороту ковша у плані. Щелепи ковша у вихідному положенні є розкритими. Наповнення ковша відбувається при змиканні щелеп гідроциліндрами 5. Необхідне напірне зусилля створюється опусканням стріли. Розвантажують ківш розмиканням щелеп. Для глибокого копання колодязів (до 30 м), траншей і котлованів в устаткуванні грейфера використовують проміжні подовжуючі вставки. Рис. 3.16. Екскаватор із грейферним устаткуванням Грейферне устаткування на напірній штанзі (рис. 3.17) застосовують для розробки вузьких і глибоких (до 20 м) траншей з вертикальними стінками у ґрунтах I-IV категорій з кам’янистими включеннями розміром до 200 мм при зведенні підземних споруд способом «стіна у ґрунті», а також для розробки виїмок під палі у промисловому, міському й сільському будівництві. Способом «стіна у ґрунті» можна зводити без риття котловану підземну частину промислових і цивільних будівель і споруджень, стіни насосних станцій, тунелі метрополітенів неглибокого закладення, колодязі колекторів, борти каналів і т.п. Грейферне устаткування встановлюють на базовій частині стріли екскаваторів п’ятої розмірної групи; він містить у собі напірну штангу 5, грейферний ківш 3, що направляє корпус 4 з механізмом переміщення 137 штанги, важільний механізм 2, гідроциліндри підйому-опускання штанги й нахилу штанги в поперечній площині. Направляючий корпус шарнірно з’єднаний із кронштейном, відносно якого може бути повернутий двома гідроциліндрами у вертикальній площині на кут 90° у поздовжній осі екскаватора. Рис. 3.17. Екскаватор із грейферним устаткуванням для зведення споруджень методом «стіна у ґрунті»: а – загальний вид; б – кінематична схема переміщення штанги Додатковим гідроциліндром 7 штанга може бути нахилена в поперечній площині на кут γ в обидва боки від вертикалі. Робочим органом устаткування є гідравлічний двощелепний грейфер (рис. 3.17, б) із приводом змінних щелеп напівкруглої форми від двох гідроциліндрів 10, розташованих усередині його корпуса. Ріжучі крайки щелеп обладнані змінними зубами, а бічні стінки – різцями зі зносостійким наплавленням. Грейфер кріпиться до напірної штанги, яка переміщується канатним механізмом, змонтованим на напрямному корпусі. Механізм переміщення (підйому-опускання) штанги складається із двох уніфікованих лебідок, кожна з яких включає барабан 13 для перемотування напірно-зворотного каната 14, триступінчастий циліндричний редуктор 12 (аналогічний редуктору механізму пересування 138 екскаватора), гальмо й гідромотор 11. Напірний рух на грейфер створюється вагою штанги із грейфером і лебідками. Важільний механізм 2 (див. рис. 3.17, а) жорстко кріпиться до базової частини стріли й через упорну стійку 7 до п’яти стріли 8. У процесі роботи упорна стійка сприймає навантаження від робочого устаткування. Переведення робочого устаткування з робочого положення у транспортне забезпечується поворотом гідроциліндрами 6 напрямного корпуса 4, зі штангою назад на 90° при одночасному опусканні вперед гідроциліндрами 9 базової частини стріли із кронштейном і упорною стійкою 1. Вертикальне положення устаткування контролюється приладом «Вертикаль-20Б», датчики якого встановлені на напрямному корпусі, а покажчики – у кабіні машиніста. Гідросистема грейферного устаткування живиться від насосної установки базового екскаватора. Керування грейферним устаткуванням гідравлічне й здійснюється з кабіни машиніста. Гідравлічні молоти навішуються на екскаватори 5-ї розмірної групи замість ковша зворотної лопати й з’єднуються з рукояттю за допомогою швидкозйомного кріплення. Екскаватор, обладнаний гідромолотом з робочим інструментом у вигляді клина, піки й трамбувальника, можна застосовувати при розпушуванні мерзлого ґрунту, дробленні негабаритів твердих і гірських порід, виламуванні мерзлого ґрунту й дорожніх покриттів, цегельних і бетонних фундаментів та при виконанні інших робіт, а також для ущільнення ґрунту. При розробці ґрунту можна змінювати кут нахилу гідромолота до поверхні ґрунту. У комплект устаткування гідромолота (рис. 3.18) входять: стріла 1, рукоять 4, гідромолот 5 і гідроциліндри 2, 3, 6 підйому стріли, повороту рукояті й молота. 139 Рис. 3.18. Екскаватор, обладнаний гідравлічним молотом Гідромолоти приводяться в дію від насосів гідросистеми базового екскаватора, що забезпечує краще використання встановленої потужності й зниження експлуатаційних витрат. Гідромолоти створюють значні імпульси сили спрямованої дії й забезпечують найменшу енергоємність процесу розробки мерзлих ґрунтів і руйнування твердих покриттів. Розрізняють гідромолоти простої й подвійної дії. У гідромолотах подвійної дії підйом ударної частини (холостий хід) здійснюється під впливом робочої рідини, а розгін її вниз при робочому ході – під дією власної ваги й енергії робочої рідини або стисненого газу, накопиченого під час холостого ходу в гідравлічному або пневматичному акумуляторі. Молоти із пневмоакумулятором називають також гідропневматичними. У конструкцію молота з гідроакумулятором (рис. 3.19) входять: робочий циліндр 6 з розподільним золотником 10, гідроакумулятором 13 і насосом 12, корпус із напрямною трубою 2, ударна частина 3 і змінний робочий інструмент 1. 140 Рис. 3.19. Принципова схема гідромолота з гідроакумулятором Цикл роботи гідромолота складається з розгону ударної частини нагору, гальмування її перед верхньою мертвою точкою, розгону вниз і удару по хвостовику інструмента. Ударна частина не має ділянок усталеного руху. При розгоні нагору робоча рідина від насоса 12 через золотник 10 надходить у штокову порожнину 4, робочі циліндри 6 і гідроакумулятор 13, де відбувається її накопичення. Наприкінці розгону золотник з’єднує поршневу порожнину 8 робочого циліндра з напірною лінією 9, у результаті чого відбувається гальмування ударної частини й робоча рідина витісняється в гідроакумулятор. Після зупинки ударної частини у верхній мертвій точці починається її розгін вниз під дією власної ваги й тиску робочої рідини, що діє на поршень 5. Коли ударна частина досягає швидкості, яку вона мала б при усталеному русі, акумулятор починає розряджатися, віддаючи накопичену рідину в робочий циліндр 6. Наприкінці ходу вниз ударна частина завдає удару по хвостовику змінного робочого інструмента 1. Перед нанесенням удару через зворотний клапан 7 рідина з поршневої порожнини 9 надходить у зливальну магістраль 11. Далі цикл повторюється. Молоти з гідроакумулятором є простими в керуванні й обслуговуванні, мають достатньо високий ККД (0,55...0,65). Вони створюють при роботі слабкий шум, тому їх можна використовувати в густонаселених місцях. 141 Гідравлічні молоти розвивають енергію удару 1800...9000 Дж, мають частоту ударів 2,5...5 Гц, масу ударної частини 100...600 кг, робочий тиск у гідросистемі 10...16 МПа. У гідропневматичних молотів тиск робочої рідини впливає на бойок при робочому й холостому ході. Одночасний вплив на бойок тиску рідини й енергії газу акумулятора при робочому ході дозволяє підвищити коефіцієнт використання потужності насосної установки, знизити пульсацію тиску робочої рідини, покращити техніко-експлуатаційні показники молотів. Основними елементами гідропневматичного молота (рис. 3.20) є: ударний блок 6, пневмоакумулятор 9, керуюча камера 7, розподільник 1, змінний робочий інструмент 15. Принцип роботи молота полягає в наступному. У вихідному положенні (рис. 3.20,а) робоча рідина під напірним тиском подається в порожнину А розподільника 7 і одночасно в камеру взводу 3, керуючу камеру 7 ударного блока 6 і через канали Б і В у порожнину 12 золотника 14. Напірний тиск діє на щабель 13 золотника, переміщаючи його у крайнє нижнє положення, і на щабель 4 бойка 5, що починає рухатися нагору (холостий хід), стискаючи газ в акумуляторі 9. При цьому робоча рідина з камери робочого ходу 8 витісняється через камеру 10 золотника у злив. Рис. 3.20. Принципова схема гідропневматичного молота 142 У верхнім положенні бойка (рис. 3.20,б) керуюча камера з’єднує канали В і Г між собою й одночасно порожнину 12 зі зливом. Під дією тиску робочої рідини на нижній щабель 2 золотника останній переміщається нагору, своєю верхньою частиною входить у проточку 11 корпуса розподільника, перекриває зливальну гідролінію й через центральний отвір 17 з’єднує напірну гідролінію з камерою взводу 3 і камерою робочого ходу 8. Бойок починає рух вниз (робочий хід) під одночасним впливом тиску газу акумулятора й робочої рідини (площа щабля 16 більше площі щабля 13); робоча рідина переливається з порожнини взводу в камеру робочого ходу. Розганяючись, бойок завдає удару по інструменту 15, керуюча порожнина з’єднує канали Б і В з напірною гідролінією, і золотник перекидається уперед. Далі цикл повторюється. Гідромолоти можуть бути використані за двома технологічними схемами: екскаватор з молотом працює безупинно, а виймання ґрунту здійснюється іншим екскаватором; екскаватор з молотом виконує задану частину роботи, а потім здійснюється заміна молота ковшем. При роботі з молотами стріла екскаватора встановлюється у плаваюче положення, що забезпечує повну віброізоляцію робочого місця машиніста. Молоти комплектуються широкою номенклатурою легко змінюваних розпушуючих, дроблячих, палебійних, трамбувальних інструментів і запускаються в роботу автоматично при обпиранні з певним зусиллям робочого інструмента на об’єкт, що руйнується (що забивається). Гідропневматичні молоти розвивають енергію удару 500...9000 Дж, мають частоту ударів 3,5...12 Гц. Тиск зарядки газового акумулятора 0,6...1,2 МПа, робочий тиск у гідросистемі 10...16 МПа. У табл. 3.8 подано технічну характеристику гідромолотів ВАТ «Тверьтехоснастка». Гідравлічну систему привода повноповоротних екскаваторів виконують звичайно двоконтурною, в якій робоча рідина від двох або трьох аксіально143 поршневих насосів (секції насоса) змінної продуктивності подається у дві напірні лінії. Таблиця 3.8 Технічна характеристика гідромолотів ВАТ «Тверьтехоснастка» Модель Параметри НМ-120 НМ-230 НМ-330 Маса екскаватора, т НМ-440 2,5...6 8...13 12...18 18...26 Маса молота, кг 150 350 750 1100 Енергія удару, кДж 0,5 1,0 2,0 3,5 Частота ударів, Гц 12 9 7 5 20...100 50... 120 80... 160 160...240 10 10 16 16 0,6...0,8 0,6...0,8 0,6...0,8 Витрата робочої рідини, л/хв. Робочий МПа тиск у гідросистемі, Тиск зарядки пневмоакумулятора, 0,6...0,8 МПа Діаметр інструмента, мм 70 80 ПО 135 Робоча довжина інструмента, мм 300 350 450 600 Основні елементи й принцип роботи двоконтурної системи гідроприводу на прикладі типової гідравлічної схеми гусеничних екскаваторів четвертої розмірної групи (рис. 3.21). Система включає двосекційний аксіально-поршневий насос регульованої продуктивності із приводом від дизеля через роздавальну коробку, розподільну й контрольнозапобіжну апаратуру, виконавчі гідродвигуни й бак для робочої рідини. Остання з гідробака 4 подається насосом до двох золотникових розподільних блоків (гідророзподільників) І і ІІ. 144 Рис. 3.21. Типова гідравлічна схема повноповоротних екскаваторів четвертої розмірної групи Блок І керує потоком рідини, що йде від секції 2 насоса до гідромоторів 10 і 11 лівого гусеничного візка й обертання поворотної платформи, також до гідроциліндрів 12 і 13 відкривання днища ковша прямої лопати обертання ковша грейфера. Блок ІІ направляє потік рідини від секції 1 насоса до гідроциліндрів 14 стріли, рукояті прямої лопати й навантажувального устаткування 15, рукояті зворотної лопати 16, ковша навантажувача 17, ковша зворотної і прямої лопати й замикання ковша грейфера 18, до гідромотора 19 привода правого гусеничного візка. При включенні одного із золотників 6 або 7 робоча рідина від секції 3 подається в гідромотор 10 лівого гусеничного візка або гідромотор 11 привода обертання поворотної платформи. При включенні золотників 7, 21 і 22 робоча рідина подається в гідроциліндр робочого устаткування. Одночасним включенням золотників 7 і 22 при навантажувачі й зворотній лопаті на поворот рукояті подається потік 145 робочої рідини від обох секцій насоса (при невключених інших золотниках). Одночасним включенням золотників 7 і 21 при прямій лопаті потік робочої рідини від обох секцій 2 і 7 насоса подається на поворот ковша. Золотник 20 включає гідромотор 19 правого візка механізму пересування. Золотники 20-23 при невключених золотниках 5-7 подають на відповідний рух потік робочої рідини від обох секцій насоса. Об’єднання потоків забезпечує можливість використання повної потужності насосів при виконанні основних робочих операцій, завдяки чому одержують максимальні швидкості руху штоки гідроциліндрів підйому стріли, повороту рукояті й ковша. Тиск у системі привода робочого устаткування становить 25 МПа. Розподільні блоки дозволяють незалежно сполучати підйом-опускання стріли з обертанням платформи й поворотом рукояті й ковша. При нейтральному положенні всіх золотників робоча рідина проходить через гідророзподільники, охолоджувач, фільтри і зливається в гідробак. Шестеренний насос 3 подає робочу рідину в гідроциліндри керування гальмами пересування 8 і обертання поворотної платформи 9 через крани керування. Шестеренний насос 24 служить для заповнення гідробаку робочою рідиною або для її підігріву в зимовий час. Раціональне використання насосної установки й об’єднання робочих операцій дозволяють скоротити тривалість робочого циклу екскаватора й підвищити його продуктивність. Керування екскаватором зосереджене в кабіні машиніста і здійснюється двома рукоятками робочого устаткування, двома педалями для керування поворотом платформи і двома важелями керування ходом. Гідравлічні одноковшеві повноповоротні екскаватори в СНД випускають у цей час кілька екскаваторних заводів: ВАТ «Тверской экскаватор» (м. Тверь), екскаваторний завод «Ковровец» (м. Ковров), ВАТ «ВЭКС» (м. Воронеж), ФДУП ПО «Уралвагонзавод» (м. Нижній Тагіл), АТ 146 «АТЕК» (Україна), машинобудівне підприємство «Святовит» (Республіка Білорусь). 3.2.4. Екскаватори-планувальники Екскаватори-планувальники являють собою універсальні гідравлічні повноповоротні машини четвертої розмірної групи, основним робочим рухом яких є висування-втягування телескопічної стріли з повноповоротним ковшем при копанні, плануванні й транспортуванні ґрунту в ковші після екскавації. Ці машини розробляють ґрунти I-III категорій і характеризуються малою габаритною висотою, що дозволяє ефективно використовувати їх у складних умовах міської забудови, важкодоступних місцях і закритих приміщеннях, зокрема для розробки ґрунту під мостами, на ділянках перетинання підземних комунікацій, при їхньому ремонті і в аварійних ситуаціях, усередині будівель і споруд; для зачищення дна й вертикальних стінок траншей і котлованів; підсипання й розрівнювання ґрунту під підлоги, фундаменти й підпільні канали; засипання пазух фундаментів, траншей і котлованів; подачі матеріалів через прорізи у стінах під низьке перекриття й т.п. Екскаватори з телескопічним робочим устаткуванням широко застосовують на розосереджених об’єктах малого обсягу як універсальні землерийні машини. Найбільш ефективно вони використовуються при плануванні похилих поверхонь каналів, насипів і виїмок земляного полотна, розташованих нижче рівня стоянки екскаватора. Основними частинами екскаваторів-планувальників (рис. 3.22) є: базове шасі 1, поворотна платформа 2 (з розташованими на ній силовою установкою, вузлами гідроприводу, кабіною машиніста) і телескопічне робоче устаткування. Поворотна платформа опирається на раму ходового пристрою через роликовий опорно-поворотний пристрій. Телескопічне робоче устаткування екскаваторів-планувальників має єдину принципову схему і складається з телескопічної стріли прямокутного перерізу, змінного робочого органу й механізмів висування-втягування стріли, підйому147 опускання стріли, повороту ковша відносно власної осі й поздовжньої осі стріли. Рис. 3.22. Схема робочої зони екскаватора-планувальника Телескопічна стріла включає дві секції – зовнішню 3, що прикріплюється шарнірно до поворотної платформи, і висувну внутрішню 4, що несе на передньому кінці змінний робочий орган 5. Гідравлічний привод робочого устаткування забезпечує виконання п’яти робочих рухів: прямолінійний рух робочого органу за зміни довжини телескопічної стріли (хід стріли lс ≤ 4,15 м) за допомогою довгоходового гідроциліндра, підйом (на кут α = 0...300) і опускання (на кут β = 0...70°) стріли у вертикальній площині двома паралельно встановленими гідроциліндрами, поворот ковша відносно осі його підвіски (на кут γ = 0...1450) і навколо поздовжньої осі стріли (360°). Три з п’яти робочих рухів можна поєднувати: при планувальних роботах – висування (втягування) стріли, її підйом (опускання) і поворот ковша; при повороті на вивантаження (у вибій) – підйом (опускання) стріли, її висування й поворот платформи. Виконання основних видів земляних робіт здійснюється наступними рухами стріли й ковша: 148 • планування й зачищення похилих поверхонь, розташованих нижче рівня стоянки машини – втягуванням телескопічної стріли з корекцією товщини стружки, що зрізується, невеликим поворотом ковша; • зачищення і планування горизонтальних поверхонь на рівні й нижче рівня стоянки екскаватора – об’єднанням опускання і втягування стріли з періодичною корекцією положення ковша; • зачищення й доведення бічних (похилих і вертикальних) поверхонь земляних споруджень при розташуванні екскаватора уздовж осі спорудження (наприклад, у траншеях) – втягуванням телескопічної стріли й поворотом робочого відносно поздовжньої осі стріли на деякий кут. У цей час основними виробниками універсальних повноповоротних екскаваторів-планувальників четвертої розмірної групи на автомобільних і спеціальних шасі є: ВАТ «Мотовилихинские заводы» (м. Пермь) і машинобудівне підприємство «Святовит» (Республіка Білорусь). Рис. 3.23. Екскаватор-планувальник ЕW-25-М 1.100: 1 – базове шасі; 2 – ківш; 3 – висувна секція стріли; 4 – стійка; 5 – основна (зовнішня) секція стріли; 6 – гідроциліндр підйому-опускання стріли; 7 – кабіна оператора; 8 – дизель екскаваторної установки; 9 – поворотна платформа; 10 – виносна гідравлічна опора МП «Святовит» випускає базову модель екскаватора-планувальника ЕW-25-М1 (рис. 3.23) на базі автомобілів МАЗ-630303 (6х4) або МАЗ6311705 (6х6) та її модифікації ЕW-25-М1.1 (на шасі Камаз-53228) і ЕW-25М1.2 (на шасі Урал-4320). Модифікації екскаваторів-планувальників конструктивно подібні, максимально уніфіковані, мають подібні технічні 149 характеристики й розрізняються між собою базовими шасі й габаритами. При роботі екскаватор планувальник установлюють на виносні гідрокеровані опори. Екскаватори мають можливість переміщатися по будівельному майданчику зі швидкістю до 1,5 км/год при виключеному двигуні базового шасі й працюючому дизелі екскаваторної установки. Керування переміщенням екскаватора ведеться з кабіни оператора. Геометричні характеристики роботи екскаваторів-планувальників ЕW-25-М1 основним ковшем подані на рис. 3.24. Рис. 3.24. Геометричні характеристики екскаватора-планувальника ЕW-25-М1 при роботі основним ковшем У комплект робочого устаткування екскаваторів-планувальників МП «Святовит» (рис. 3.25) входять: екскаваційні ковші 1, 2, 3 із зубами місткістю 0,63; 0,4; 0,18 м3, шириною 1,0; 0,73; 0,4 м відповідно; екскаваційний ківш 4 полегшений об’ємом 0,8 м3, шириною 1,35 м; планувальний ківш 5 місткістю 0,4 м3 і шириною 2,5 м; профільний ківш 6; траншейний ківш 7; планувальний відвал 8; дошка планувальна 9, зуб-розпушувач 10, кліщовий захоплювач 11; киркувальник 12; подовжувач стріли 13 та коток 14. Широка номенклатура змінних робочих органів і конструктивні особливості телескопічного устаткування забезпечують практично повну механізацію екскаваторних, планувальних, зачисних, доводочних і вантажно150 розвантажувальних робіт у складних умовах, більшість яких виконана (частково або повністю) універсальними може бути одноковшевими екскаваторами. Рис. 3.25. Змінні робочі органи екскаваторів-планувальників Технічну характеристику екскаваторів-планувальників зазначених виробників подано в таблиці 3.9. Таблиця 3.9 Технічні характеристики екскаваторів-планувальників Індекс машини Параметри ЕО-43214 ЕО-43213 EW-25-М1 Базове шасі КамАЗ- УралАЗ- МАЗ-63031 151 43118 4320 Колісна формула 6x6 6x6 6x4 Максимальна швидкість руху, км/год. 70 70 60 Дизель екскаваторної установки Д-243 Д-243 Д-245 55 55 74 9400х2500х 3900 8700х2500х 3750 Потужність двигуна, кВт Габаритні розміри екскаватора у 8520х2500х транспортному положенні, мм 3900 Маса експлуатаційна, т 19,5 20,7 21,87 Номінальна місткість основного ковша, м3 0,5 0,5 0,63 навколо шарнірів кріплення 140 140 152 навколо поздовжньої осі стріли 360 360 360 Максимальна глибина копання Нк, м 5,8 5,7 5,45 після перестановки стріли - - 6,8 Максимальний радіус копання на рівні стоянки Rк, м 9 9 10,45 після перестановки стріли - - 10,97 5,8 5,8 6,1 - - 1,8 3,7 3,7 4,15 30/70 30/70 30/60 - - 0/90 Тривалість циклу екскавації, з 20 20 21 Продуктивність, м3 /год. 92 92 95 Кут повороту ковша, град: Максимальна розвантаження Hв, м висота після перестановки стріли Хід телескопірування стріли lс, м Кут нахилу стріли, град: нагору / вниз після перестановки стріли Найбільше зусилля копання, кН: при роботі поворотом ковша 90 90 80 при роботі з утягненою стрілою 100 100 ПО 152 Тиск у гідросистемі, МПа 24 24 28 3.2.5. Одноковшеві неповноповоротні екскаватори Неповноповоротні гідравлічні універсальні екскаватори із шарнірноважільним робочим устаткуванням відносяться до машин другої розмірної групи й монтуються на базі серійних пневмоколісних тракторів класу 1,4. Вони являють собою конструктивно подібні мобільні універсальні малогабаритні землерийні машини з екскаваторним, навантажувальним і бульдозерним устаткуванням для виконання земляних (у ґрунтах I-III категорій) і навантажувальних робіт невеликих обсягів на розосереджених об’єктах. Найбільш ефективно такі екскаватори застосовуються у складних умовах. Рис. 3.26. Неповноповоротний екскаватор ЕО-2621ВЗ: 1 – паливний бак; 2 – рама бульдозера; 3 – бак гідросистеми; 4 – базовий трактор; 5 – гідророзподільник; 6 – гідроциліндр стріли; 7 – гідроциліндр рукояті; 8 – стріла; 9 – рукоять; 10 – гідроциліндр ковша; 11 – ківш; 12 – тяги підвіски ковша; 13 – виносна опора; 14 – поворотна колона; 15 – гідроциліндр виносної опори; 16 – насосна установка; 17 – обв’язувальна рама; 18 – гідроциліндр керування відвалом; 19 – брус, що штовхає; 20 – відвал бульдозера Основним робочим органом неповноповоротних екскаваторів (рис. 3.26) є уніфікований ківш прямої і зворотної лопат місткістю 0,25...0,28 м 3, 153 що входить разом зі стрілою, рукояттю, тягами й гідроциліндрами підйому стріли, повороту рукояті й ковша в комплект екскаваторного устаткування машини. Це устаткування монтується на поворотній колоні, встановленій на посиленій рамі базового трактора. Поворот колони з робочим устаткуванням навколо вертикальної осі у плані на 180° забезпечується ланцюговим поворотним механізмом, що складається із двох поперемінно працюючих гідроциліндрів, втулочно-роликового ланцюга й зірочки, жорстко закріпленої на валу поворотної колони або двома гідроциліндрами, що мають можливість повертатися відносно з’єднуючого їх шарніра. Штоки гідроциліндрів шарнірно з’єднані із сектором поворотної колони. Стійкість екскаватора при роботі забезпечується двома виносними опорами, керованими гідроциліндрами з гідрозамками. Попереду на трактор встановлений неповоротний бульдозерний відвал довжиною 2 м, керований гідроциліндром. 154 Рис. 3.27. Схеми монтажу змінних робочих органів неповноповоротного екскаватора Неповноповоротні екскаватори оснащуються також змінними робочими органами (рис. 3.27): навантажувальним ковшем 2 місткістю 0,5...0,63 м3 для проведення легких зачисних робіт, навантаження сміття, снігу та інших матеріалів низької щільності; гідромолотом 3 і однозубим розпушувачем 6 для розкриття асфальтобетонних покриттів і розпушування міцних і мерзлих ґрунтів; крановою підвіскою вантажопідйомністю 1,5 т для навантаження-розвантаження штучних вантажів, укладання труб і установки стовпів, зворотною лопатою зі зміщеною віссю копання для риття траншей поблизу будівель і споруджень; профільним ковшем 4; спеціальним ковшем для риття вузьких траншей під кабелі; подовженою рукояттю зворотної лопати для копання глибоких (до 4,5 м) траншей; вилочним захоплювачем 5 для навантаження колод, труб та інших штучних матеріалів; буровим устаткуванням для буравлення шпурів; двощелепним грейфером 7 місткістю 0,3...0,4 м3 для риття колодязів, очищення траншей і каналів, навантаження сипучих матеріалів; захоплювачем для укладання бордюрного каменя, уніфікованим ковшем зворотної та прямої лопат 1. Зміна робочих органів здійснюється машиністом безпосередньо на будівельному об’єкті. Гідравлічна система неповноповоротних екскаваторів виконується двопоточною. Один з потоків (основний) служить для привода робочого устаткування й забезпечує зміну кута нахилу стріли, поворот рукояті з ковшем відносно стріли, поворот ковша відносно рукояті. Інший потік (допоміжний) є частиною базової машини і призначений для підйому й опускання стріли, бульдозерного відвала, повороту робочого устаткування у плані, висування-втягування виносних опор. Потоки обслуговуються шестеренними або аксіально-поршневими насосами із приводом від дизеля трактора через редуктори. Робочий тиск у системі становить до 15 МПа. 155 Максимальна технічна продуктивність неповноповоротних екскаваторів при розробці ґрунту до 60 м3/год., максимальна тривалість циклу прямої і зворотної лопат 15...17 с. Технічну характеристику неповноповоротних екскаваторів подано в таблиці 3.10. Таблиця 3.10 Технічні характеристики неповноповоротних екскаваторів Індекс машини Параметри БОРЭКС-2102 ЕО-2202 Базовий трактор ЮМЗ-6КЛН МТЗ-82.1 Місткість основного ковша зворотної (прямої) лопати, м3 0,28 0,28 Максимальна глибина копання, м 4,25 4,3 Максимальний радіус копання, м 5,5 5,5 Максимальна висота вивантаження, м 3,6 3,6 Ширина бульдозерного відвала, м 2,0 2,0 7,2x2,4x3,8 7,4x2,4x3,8 6100 6900 ВАТ «БОРЕКС» (Україна) ЗАТ «ИНТЕРЭКС» (м. Ростов-наДону) Габаритні розміри, м Експлуатаційна маса, кг Виробник 3.2.6. Траншейні екскаватори Траншейні екскаватори застосовують на будівництві лінійних підземних комунікацій відкритим способом, для риття траншей прямокутного і трапецеїдального профілю під газонафто-, водо - і продуктопроводи, каналізаційні й теплофікаційні системи, кабельні лінії зв’язку й електропостачання, а також для риття траншей під протяжні стрічкові фундаменти будівель і споруд і оконтурювання котлованів і виїмок. 156 Екскаватори являють собою самохідні землерийні машини безперервної дії з багатоковшевим або безковшевим (скребковим) робочим органом, який при своєму поступальному переміщенні розробляє позаду себе за один прохід траншею певної глибини, ширини й профілю з одночасним транспортуванням ґрунту убік від траншеї. Продуктивність траншейних екскаваторів, що постійно пересуваються під час роботи й відокремлюють ґрунт від масиву за допомогою групи ковшів, що безупинно рухаються по замкнутому контуру, або шкребків, в 2...2,5 рази вище, ніж в одноковшевих машин, за рахунок більш високої якості робіт і менших енерговитрат на 1 м 3 розробленого ґрунту. Причому траншейні екскаватори здатні ефективно розробляти як немерзлі, так і мерзлі ґрунти. Кожний траншейний екскаватор складається із трьох основних частин: базового пневмоколісного або гусеничного тягача, що забезпечує поступальний рух (подачу) машини; робочого обладнання, що включає робочий орган для копання траншей і поперечний (до поздовжньої осі руху машини) відвальний пристрій для евакуації розробленого ґрунту у відвал або транспортні засоби; допоміжного устаткування для підйому-опускання робочого органу й відвального пристрою. Робочим органом ланцюгових екскаваторів (рис. 3.28) є однорядний або дворядний вільно провисаючий нескінченний ланцюг 5, що обгинає похилу раму 7 і несе на собі ковші або шкребки 6. 157 Рис.3.28. Схема ланцюгового траншейного екскаватора Робочим органом роторних екскаваторів (рис. 3.29) є жорсткий ротор (колесо) 12 з ковшами або шкребками 11, що обертається на роликах 8 рами 9. Ширина відкопування робочими органами ЕТЛ і ЕТР траншей прямокутного профілю залежить від ширини ковша або шкребка й розміщення на них ріжучих елементів. На той самий базовий тягач можуть встановлюватись змінні робочі органи з різною шириною й кількістю ковшів (шкребків) для риття траншей з різними параметрами профілю. Для одержання траншей трапецеподібного профілю робочі органи ЕТЛ і ЕТР обладнують активними та пасивними відкосовлаштовувачами. Рис. 3.29. Схема роторного траншейного екскаватора 158 Активні відкосовлаштовувачі дволанцюгових ЕТЛ (рис. 3.28,а) являють собою похило розташовані ланцюги 8 з поперечними різцями, що здійснюють зворотно-поступальний рух. Пасивні відкосовлаштовувачі роторних машин виконані у вигляді двох похилих змінних ножів 13 (рис. 3.29,а), жорстко закріплених з боків рами ротора. Відкосовлаштовувачі застосовують при роботі в немерзлих ґрунтах з низькою несучою здатністю. Для розробки мерзлих ґрунтів ланцюгові екскаватори обладнують спеціальними змінними робочими органами. Ковші ЕТР при розробці мерзлих ґрунтів оснащуються спеціальними змінними зубами, армованими твердосплавними зносостійкими пластинами. Копання мерзлих ґрунтів ведеться на знижених швидкостях тягача й робочого органу, тому продуктивність екскаваторів знижується в 3...5 разів. Під час роботи ланцюг або ротор рухаються у площині пересування тягача. Відокремлення ґрунту від масиву й заповнення ним робочого органу здійснюй у результаті передачі ланцюгу або ротору двох сполучених рухів копання: основного – поступального відносно рами (для ланцюга) або обертального навколо своєї осі (для ротора) і руху подачі – поступального в напрямку руху машини. Основний рух сприяє відділенню шару ґрунту й спрямований по дотичній до траєкторії копання. Рух подачі регулює товщину відокремлюваного шару ґрунту й спрямований перпендикулярно (нормально) дотичному. Співвідношення швидкостей цих рухів відокремлює траєкторію руху ріжучих елементів робочого органу в повздовжньо-вертикальній площині, що являє собою похилу пряму в ланцюгових екскаваторів (рис. 3.28,б) і трохоїду – в роторних (рис. 3.29,в). Товщина стружки, відокремлювана ланцюговим робочим органом, практично є постійною по всій висоті вибою. Роторний робочий орган відокремлює стружку змінної товщини, що досягає максимального значення на рівні осі обертання ротора. Швидкість руху копання робочого органу й швидкість подачі (пересування машини) підбирають такими, щоб незалежно від глибини траншей забезпечувалося 100%-е наповнення ковшів. Робоча 159 швидкість пересування екскаваторів при копанні траншей безступенево регулюється в широкому діапазоні залежно від умов роботи, фізикомеханічних властивостей ґрунтів і становить 5...800 м/год. у ланцюгових машин і 10...500 м/год. – у роторних. Для отримання таких швидкостей трансмісії ходових пристроїв базових тягачів ЕТЛ та ЕТР обладнують гідромеханічними ходозменшувачами. Швидкість руху робочого органу багато в чому визначається способом розвантаження ковшів у роторних екскаваторів і динамічних навантажень, що діють на ланцюг, – у ланцюгових. Швидкість робочого органу ланцюгових машин не перевищує 2,4 м/с, у роторних – 2 м/с. Робочі органи сучасних траншейних екскаваторів мають кілька швидкостей руху, причому знижені швидкості використовують при копанні траншей у важких поталих і мерзлих ґрунтах. На обох типах машин застосовують гравітаційний спосіб розвантаження під дією власної ваги ґрунту. Розвантаження відділеного від масиву й піднятого із траншеї ґрунту здійснюється у дволанцюгових ЕТЛ на поперечний відвальний стрічковий конвеєр 3 (див. рис. 3.28,а) при повороті ковшів або шкребків 6 відносно приводних зірочок 4 ланцюгів. Евакуація піднятого шкребками на поверхню ґрунту по обидві сторони від траншеї в одноланцюгових ЕТЛ здійснюється двома шнеками 9 (рис. 3.28,в) гвинтового відвального конвеєра, що приводиться в обертання від ланцюга робочого органу, або скребковим конвеєром. У роторних екскаваторів (див. рис. 3.29,г) ґрунт із ковшів 11 розвантажується при досягненні ними верхнього крайнього положення над поперечним відвальним стрічковим конвеєром 7, розташованим усередині ротора 12. Передчасному висипанню ґрунту з ковшів у внутрішню порожнину ротора при їхньому підйомі перешкоджає передній донний щит 6. Стрічкові конвеєри ЕТЛ і ЕТР відкидають ґрунт у праву або ліву сторону паралельно траншеї у відвал або у транспортні засоби (див. рис. 3.28,а і 3.29,б). 160 Звичайно конвеєри мають криволінійну форму, що разом з достатньо великою швидкістю стрічки (3,5...5 м/с) забезпечує необхідну висоту підйому й дальність викидання ґрунту. Глибина траншеї, що відривається, в ЕТЛ і ЕТР регулюється гідравлічним піднімальним механізмом, яким здійснюється також переведення робочого органу із транспортного положення в робоче, й навпаки. Робочий орган ЕТЛ з’єднаний з гідроциліндрами 1 (див. рис. 3.28,а) піднімального механізму важільною системою 2 і занурюється ними у ґрунт, утримується в заданому положенні й виймається із ґрунту примусово. Робочий орган ЕТР підвішений на пластинчастих ланцюгах 4 і 5 (див. рис. 3.29,а) піднімального механізму й занурюється у ґрунт до заданої відмітки під дією сили власної ваги, а утримується в заданому положенні й виймається із ґрунту примусово гідроциліндрами 2 і 3. Незалежний примусовий підйом-опускання обох кінців робочого органу дозволяє занурювати ротор і виводити його із траншеї при нерухомому екскаваторі й виконувати роботи у складних міських умовах, що характеризуються наявністю густої мережі доріг, підземних комунікацій і т.п. Задня частина робочого органу ЕТР при копанні перебуває в підвішеному стані або опирається на пневмоколесо. За ротором установлений зачисний пристрій 10 для зачищення дна траншеї від ґрунту, що обсипається. 3.2.7. Ланцюгові траншейні екскаватори Ланцюгові траншейні екскаватори випускаються на базі пневмоколісних і гусеничних тракторів і оснащуються одноланцюговим (ЕТЛ-1609) і дволанцюговим (ЕТЛ-252М) скребковими робочими органами для розробки немерзлих ґрунтів. Технічну характеристику ланцюгових траншейних екскаваторів подано в таблиці 3.11. 161 Екскаватор ЕТЛ-1609 (рис. 3.30) на базі колісного трактора МТЗ-82.1 призначений для риття траншей прямокутного профілю глибиною до 1,6 м і шириною 0,2...0,4 м в однорідних без кам’янистих включень ґрунтах I-III категорій під укладання кабелів різного призначення й трубопроводів малих діаметрів. Найбільш ефективно екскаватор використовується при виконанні розосереджених земляних робіт невеликого обсягу на попередньо спланованих площадках. Екскаватор оснащений поворотним гідрокерованим бульдозерним відвалом 11 для нескладних планувальних робіт і засипання траншей після укладання в них комунікацій. На екскаватор може встановлюватись змінне бурове устаткування (замість основного робочого) для нарізування щілин шириною 0,14 м і глибиною до 1,3 м у мерзлих ґрунтах. У комплект навісного екскаваторного обладнання входять: ланцюговий робочий орган із зачисними черевиком і відвальним гвинтовим конвеєром, механізм підйому-опускання робочого органу й гідромеханічний ходозменшувач. Однорядний втулочно-роликовий ланцюг 6 робочого органу встановлений на тяговій 12 і тяжній 14 зірочках і несе на собі змінні різці 1719 для пошарового зрізання ґрунту і змінні скребки 16 для підйому ґрунту із траншеї. Різці та скребки розташовуються на ланцюзі за певною схемою, що сприяє рівномірному розподілу навантаження на ланцюг при копанні й підвищенню довговічності ланцюга. Змінюючи різці і скребки, отримують траншеї різної ширини (0,2; 0,27 і 0,4 м). Ланцюг оббігає похилу раму 4, що шарнірно прикріплена позаду до базового трактора, і обпирається на ролики 13. Тягова зірочка 12 ланцюга, закріплена на приводному валу 2, одержує обертання від вала відбору потужності базового трактора 10 через триступінчастий редуктор 8 зі змінним передаточним числом, що забезпечує чотири робочі швидкості (0,8...2,1 м/с) і реверсивний хід ланцюга. У редукторі привода ланцюга встановлена запобіжна фрикційна муфта граничного моменту. Натяг ланцюга регулюється переміщенням натяжної зірочки 14 відносно рами гвинтовим натяжним пристроєм 15. Скребки 162 виносять із траншеї ґрунт у напрямку тяжної зірочки, утворюючи первісний відвал у вигляді піраміди. Евакуацію ґрунту в бічні відвали роблять два шнеки 7 гвинтового конвеєра, установленого на рамі робочого органу. Шнеки мають загальний вал і приводяться в обертання скребковим ланцюгом. Положення конвеєра відносно рами міняється залежно від глибини копання. До додаткової рами 3 робочі органи за скребковим ланцюгом кріпиться змінний консольний зачисний черевик 5 для зачищення і згладжування дна траншеї. Занурення робочого органу в ґрунт із примусовим напором по всьому діапазону глибини копання, а також його підйом при переведенні у транспортне положення здійснюються гідравлічним піднімальним механізмом 1, гідроциліндр якого пов’язаний з робочим органом важільною системою. Для одержання знижених робочих швидкостей руху машини при копанні траншей та їхнього безступінчастого регулювання в широкому діапазоні 20...800 м/год. у трансмісію базового трактора включений гідромеханічний ходозменшувач 9 у вигляді багатоступінчастого циліндричного редуктора із приводом від аксіально-поршневого гідромотора. При транспортних переїздах машини ходозменшувач відключається. Гідромотор ходозменшувача, гідроциліндри механізму підйому робочого органу й керування відвалом бульдозера обслуговуються гідронасосами із приводом від дизеля через редуктор, а керування ними здійснюється з кабіни машиніста за допомогою двох золотникових розподільників. 163 Рис. 3.30. Ланцюговий траншейний екскаватор ЕТЛ-1609: а – загальний вигляд; б – схема робочого органу; в – робочі ланцюги: І – універсальний (для поталих і мерзлих ґрунтів); ІІ – для поталих ґрунтів Скребковий дволанцюговий екскаватор ЕТЛ-252 (рис. 3.31) являє собою навішуване на переустаткованому серійному гусеничному тракторі ТТ-4М землерийне обладнання у вигляді похилого дволанцюгового скребкового робочого органу для розробки ґрунту з відвальним стрічковим конвеєром для евакуації ґрунту убік від розроблюваної виїмки. 164 Рис. 3.31. Екскаватор ЕТЛ-252М: а – загальний вигляд; б – робочий орган; в – схема розміщення скребків Екскаватор ЕТЛ-252М призначений для риття траншей трапецевидного і прямокутного профілю глибиною до 2,5 м в однорідних немерзлих ґрунтах І-III категорій під укладання водопровідних і каналізаційних труб, нафто - і газопроводів, меліоративних систем і кабелів. При застосуванні різців, оснащених пластинками твердого сплаву, екскаватор використовується для розробки однорідних поталих ґрунтів IV категорії й однорідних мерзлих ґрунтів V категорії, за винятком глинистих ґрунтів вологістю більше 15%. Екскаватор забезпечується додатковим устаткуванням для розробки немерзлих ґрунтів у глибину до 3,5 м. Працездатність забезпечується за температури навколишнього повітря - 40...+40 °С. Робочий орган – ланцюговий, скребкового типу, забезпечує розробку й винос ґрунту з вибою, а також формування траншеї заданого профілю. Привод робочого органу механічний. Екскаватор обладнаний гідравлічними приводами робочого ходу і стрічкового відвального транспортера. Підйом-опускання робочого органу здійснюється за допомогою гідроциліндрів, що отримують живлення від насосів базового трактора. Відвал ґрунту може здійснюватися в будь-яку сторону від траншеї. 165 Для запобігання поломкам механізмів екскаватора при зіткненні скребків з непереборними перешкодами на приводному валу робочого органу встановлений запобіжний пристрій зі штифтом, що зрізується. Робочий орган екскаватора ЕТЛ-252М (рис. 3.31,б) включає схилену раму 12 коробчастого перетину, що кріпиться шарнірно позаду до тягача 1, і замкнуті пластинчасті ланцюги 6, що огинають раму, до яких на однаковій відстані один від одного кріпляться ріжучі елементи скребкового типу 8 і транспортуючі заслінки 9, що утворюють подобу ковшів. У передній частині рами змонтований приводний вал із двома тяговими зірочками 5 ланцюгів і запобіжною муфтою граничного моменту, у задній – натяжні зірочки 10 ланцюгів із гвинтовим натяжним пристроєм. На рамі встановлені також проміжні ролики 11, що підтримують робочі гілки ланцюгів і зменшують провисання їх холостих гілок. Для збільшення глибини копання раму робочого органу подовжують додатковою вставкою, збільшують довжину ланцюгів і кількість скребків. Скребки на робочому органі розміщені за спеціальною схемою (рис. 3.31,в), що забезпечує найменшу енергоємність процесу копання. При русі тягача вперед і одночасному русі скребкового ланцюга відносно схиленої рами скребки відокремлюють ґрунт від масиву, а заслінки піднімають його із траншеї на висоту приводних зірочок ланцюга, при огинанні яких ґрунт вивантажується на поперечний (до поздовжньої осі руху машини) стрічковий конвеєр 4 і відкидається ним убік від траншеї. Глибина відкопування траншей залежить від кута нахилу рами робочого органу й регулюється механізмом її підйому, що включає два гідроциліндри 2 і два важелі 3. При копанні траншей з похилими стінками на робочому органі встановлюють активні ланцюгові відкосоутворювачі 7. Верхні кінці ланцюгів шарнірно прикріплені до хитного балансирного важеля із центральним шарніром, нижні – до ексцентрично встановлених пальців натяжних зірочок 10 робочого органу, що передають відкосоутворювачам зворотно-поступальний рух. 166 Ґрунт, відокремлений ланцюгами від цілини, обрушується на дно траншеї, звідки виноситься на поверхню транспортуючими заслінками робочого органу. Змінне робоче устаткування екскаватора для розробки ґрунтів, що промерзли на глибину до 1,2 м, монтується на основній рамі робочого органу і являє собою скребковий робочий орган, оснащений зубами зі зносостійким наплавленням. Кінематичну схему екскаватора ЕТЛ-252М показано на рис. 3.32. Обертання приводному валу 12 із тяговими зірочками 13 ланцюгів 8 передається від дизеля 1 через муфту зчеплення, розподільну коробку 2, редуктор реверса 5, конічний редуктор 16, верхній редуктор 11 і пневмокамерну муфту 10 граничного моменту. За допомогою редуктора реверса можна змінювати напрямок руху ланцюгів робочого органу. Рух ланцюговим відкосоутворювачам 9 передається від натяжних зірочок 7 робочого органу. Автономний привод тягових кінцевих барабанів стрічкового конвеєра 14 здійснюється від гідромотора 15 через убудований у кожний барабан планетарний редуктор. Рис. 3.32. Кінематична схема екскаватора ЕТЛ-252М Живляться гідромотори конвеєра від нерегульованого насоса 4. Регульований насос 3 живить гідромотор 17, що забезпечує пересування екскаватора при копанні траншей і безступінчасте регулювання швидкостей 167 робочого ходу в діапазоні 5...150 м/год. Для транспортного руху використовується механічна трансмісія базового трактора 6. Експлуатаційна продуктивність ланцюгових траншейних екскаваторів зі скребковим робочим органом, м3/год. дорівнює: Пэ = 3600 bc hс vц kн kв /kр, де bс – ширина шкребка, м; hс – висота шкребка, м; vц – швидкість руху скребкового ланцюга, м/с; kн – коефіцієнт наповнення екскаваційних ємностей (0,35...0,75), залежить від характеру ґрунту, товщини стружки, що зрізується, довжини й форми вибою, кута нахилу робочого ланцюга до горизонту; kв – коефіцієнт використання машини за часом (0,5...0,65); kр – коефіцієнт розпушення ґрунту в процесі розробки (1,1...1,5). Таблиця 3.11 Технічні характеристики ланцюгових траншейних екскаваторів Індекс машини Параметри ЕТЛ-1609 ЕТЛ-201 ЕТЛ-250 ЕТЛ-252М Базовий трактор МТЗ-82.1 МТЗ-1221 - ТТ-4М 60 95,6 154 81 1,6 2 2,5 2,5; 3,5 ширина по дну 0,2; 0,27 0,4 0,25; 0,4 0,8; 1,0 те ж, по верху 0,4 н/д 0,5 0,8; 1(2,8)* Категорія розроблюваного ґрунту І-ІІІ І-ІІІ I-IV І-ІІІ (IV, V**) Робочі швидкості, м/год. 20...800 20...800 до 600 5...150 Транспортні швидкості, 1,9...33,4 км/год. 2,1...33,8 до 3,2 2,25...9,75 Потужність кВт двигуна, Розміри траншеї, що відривається, м: максимальна глибина Ходовий пристрій Габаритні розміри Колісний Гусеничний у 7200х2290 7500х2290х 8800х2500 10200(11500)* 168 транспортному положенні, мм х3200 3100 х2700 **х 3450x3500 Маса, т 6,2 8,5 14 19,5 (20,1)*** * Без дужок – без відкосоутворювачів; у дужках – з ланцюговими відкосоутворювачами. ** При застосуванні твердосплавних різців. *** Без дужок – з основним устаткуванням за глибини копання 2,5 м; у дужках – за глибини копання 3,5 м. **** Стандартна комплектація. 3.2.8. Роторні траншейні екскаватори Роторні траншейні екскаватори являють собою навішуване або напівпричіпне до переобладнаного гусеничного трактора або спеціального тягача землерийне устаткування й призначені для розробки траншей прямокутного і трапецевидного профілю в однорідних немерзлих ґрунтах IIV категорій, що не містять великих кам’янистих включень (крупніше 300 мм), а також у мерзлих ґрунтах за різної глибини промерзання верхнього шару. Глибина траншей, що відриваються, визначається діаметром ротора. Збільшення глибини копання пов’язане зі значним зростанням діаметра й маси ротора, і тому раціональна межа глибини копання для ЕТР не перевищує 3 м. Передача енергії від дизеля тягача до основних виконавчих механізмів (роторному колесу, відвальному конвеєру, гусеничному рушію) і допоміжному устаткуванню (механізмам підйому робочого органу й конвеєра) здійснюється за допомогою механічної, екскаватор (рис. гідравлічної або електромеханічної трансмісії. Роторний траншейний 3.33,а) складається з гусеничного тягача 1 і навішуваного робочого органу для риття траншей і відкидання ґрунту, шарнірно з’єднаних між собою у вертикальній площині. Робочий орган машини спирається на чотири пари роликів 13, жорсткий ротор 12 з 14-ма ковшами 11, усередині якого поміщений поперечний двосекційний стрічковий конвеєр 10, що складається з горизонтальної і 169 схиленої (відкидної) секцій. За ротором установлений зачисний черевик 9 для зачищення і згладжування дна траншей. У тягача розширений і подовжений гусеничний рушій для підвищення стійкості й прохідності машини і виключення можливого обвалення стінок траншеї при русі над нею тягача. Рис. 3.33. Роторний траншейний екскаватор У трансмісію тягача включений гідромеханічний ходозменшувач для безступінчастого регулювання робочих швидкостей руху машини при копанні траншей. На тягачі встановлена додаткова рама 2 з розміщеними на ній механізмами привода 7 і підйому-опускання робочого органу. Рама має дві похилі направляючі 14, по яких за допомогою пари гідроциліндрів 3 і двох пластинчастих ланцюгів 4 гідравлічний піднімальний механізм переміщує повзуни 15 переднього кінця рами 8 робочого органу при переведенні його із транспортного положення в робоче й навпаки. Підйомопускання задньої частини робочого органу (рис. 3.33,б) здійснюється парою гідроциліндрів 5, штоки яких шарнірно прикріплені до верхньої частини стійок 16, пов’язаних із заднім кінцем рами 8 ланцюгами 6. При копанні траншеї задня частина робочого органу знаходиться в підвішеному стані. Встановлення відкидної частини стрічкового конвеєра в похиле робоче положення й опускання її при транспортуванні машини здійснюється гідроциліндром 19 через поліспаст 17 із траверсою 18. Зміною кута нахилу відкидної частини конвеєра досягається різна дальність відкидання ґрунту убік від траншеї. 170 Роторне колесо (рис. 3.34) складається із двох кільцевих обичайок 6, зв’язаних між собою ковшами 1 і поперечними стяжками 3. Кожний ківш відкритий із двох сторін і має в передній частині кишені 4 для кріплення змінних зубів 5, а в задній – ланцюгове днище 2, що сприяє кращому розвантаженню ковша, особливо при розробці грузлих і зволожених ґрунтів. Із зовнішньої сторони кілець ротора приклепані секції кругових зубчастих рейок 7, що знаходяться у постійному зачепленні із двома тяговими шестернями 8 механізму привода роторного колеса. Залежно від ґрунтових умов ковші ротора оснащуються змінними зубами-іклами двох типів: з наплавленням передньої ріжучої грані для розробки немерзлих ґрунтів і армованих твердосплавними зносостійкими пластинами для мерзлих. Спеціальне розміщення зубів на ковшах дозволяє вести розробку важких і мерзлих ґрунтів великим відколом і забезпечує добру наповнюваність ковшів при роботі в легких ґрунтах. Рис. 3.34. Ротор екскаваторів ЕТР-223А, ЕТР-224А Привод ходового пристрою екскаватора при русі на робочих швидкостях здійснюється від гідромеханічного ходозменшувача, що включає насос 8 (рис. 3.35) змінної продуктивності, гідромотор 12 і понижувальний редуктор. Гідрооб’ємний привод ходозменшувача виконаний за схемою гідронасос - гідромотор. Обертання від гідромотора через понижувальні передачі роздавального редуктора 7 передається спочатку на середній, а потім на нижній вали, коробки передач 2 тягача, далі через конічну передачу 171 20, бортові фрикціони 3 і бортові редуктори 4 на тягові зірочки 21 гусеничного рушія. Швидкість робочого ходу в діапазоні 10...300 м/год. регулюється зміною продуктивності насоса 8. При пересуванні машини на транспортних швидкостях (1,5...6,2 км/год.) крутний момент від дизеля 1 передається тяговим зірочкам 21 гусениць 5 через головну муфту зчеплення, тракторну коробку передач 2, конічну пару 20, бортові редуктори 4 і фрикціони 3. Привод ротора здійснюється від вала відбору потужності тягача через роздавальний редуктор 7, конічний редуктор 10 з диференціальним механізмом, ланцюгові шарнірні передачі 11 і консольні одноступінчасті редуктори 12. Від редуктора 12 рух передається полувалам привода ротора, на яких закріплені приводні шестерні 18, що зачіпаються із зубчастим вінцем 15 ротора. Рис. 3.35. Кінематична схема екскаваторів ЕТР-223А, ЕТР-224А У трансмісію привода ротора включена запобіжна муфта 9 граничного моменту. Роторне колесо може обертатися із двома швидкостями (0,13 і 0,16 с -1) уперед і з однією швидкістю назад. Знижена частота обертання ротора 172 необхідна при розробці поталих ґрунтів з великими кам’янистими включеннями й мерзлих ґрунтів. Привод верхнього й нижнього барабанів відвального конвеєра 13 забезпечується індивідуальними гідромоторами 16, що живляться через гідророзподільник від насоса 6. Для натягу стрічки конвеєра барабани споряджені гвинтовими натяжними пристроями 17. Екскаватори ЕТР-223А, ЕТР-224А призначені для риття траншей прямокутного і трапецевидного профілів у ґрунтах I-IV категорій, з кам’янистими включеннями не крупніше 200 мм, а також у мерзлих ґрунтах за глибини промерзання верхнього шару не більше 1,0...1,2 м. Ці екскаватори являють собою групу максимально уніфікованих машин з однаковою кінематичною схемою й механічним приводом робочого органу, які розрізняються між собою розмірами розроблюваних траншей і базуються на тягачі, виконаному з використанням вузлів трактора Т-10М. Технічну характеристику роторних траншейних екскаваторів подано в таблиці 3.12. Експлуатаційна продуктивність роторних траншейних екскаваторів за виносною здатністю, м3/год., дорівнює: Пэ = 3600 nmqkнkв/kр, де n – частота обертання ротора, с-1; m – число ковшів; q – місткість ковша, м3; kв – коефіцієнт використання машини за часом (0,7...0,85); kн – коефіцієнт наповнення (0,9...1,1); kр – коефіцієнт розпушення ґрунту (1,1...1…1,4). Потужність двигуна траншейного екскаватора витрачається одночасно на копання й підйом ґрунту робочим органом, привод відвального конвеєра й пересування машини. Потужність, що витрачається на копання ґрунту, кВт, визначається так: РК = RКПТ/3600, 173 де Пт – технічна продуктивність екскаватора, м/год.; Rк – питомий опір копанню (кПа), що залежить від категорії розроблюваного ґрунту; для ґрунтів I категорії Rк ~ 100 кПа, II категорії Rк ~ 200 кПа, III – Rк ~ 300 кПа, IV – Rк ~ 400 кПа. Потужність, що витрачається на підйом ґрунту до рівня розвантаження, кВт, дорівнює: - для ковшового робочого органу Рп = [ ПТ g (НТ / 2+ H0)] / 3600; - для скребкового робочого органу з урахуванням додаткових витрат потужності на тертя ґрунту об груди вибою Рп = [ ПТ g (НТ / 2+ H0)(1 + ctg ) ] / 3600; де – щільність ґрунту, т/м3; для ґрунтів I категорії ~ 17 т/м3, II – ~ 18 т/м3, III – ~ 10 т/м ; IV – ~ 20 т/м ; Нт – глибина траншеї, м; g – прискорення вільного падіння, м • с ; H0 – висота підйому ґрунту від поверхні землі до рівня розвантаження, м; – коефіцієнт тертя ґрунту об ґрунт; – кут нахилу груди вибою до горизонту. Потужність, необхідна для привода робочого органу, кВт, дорівнює: РР = Рк / [ (Т + р) + Рп / Т ] , де т – ККД трансмісії привода робочого органу; р – ККД робочого органу. Таблиця 3.12 Технічні характеристики роторних траншейних екскаваторів Індекс машини Параметри ЕТР-223А ЕТР-224А 174 Максимальна технічна продуктивність, м3 /год. Категорія розроблюваного ґрунту 650 600 I-IV, мерзлі ґрунти за глибини промерзання до 1,2 м Розміри розроблюваної траншеї, м: глибина 2,2 22 ширина по дну 1,5 0,85 по верху (з укосами) 2,58 1,85 Робоче обладнання (тип) Навішуване Базова машина Т-10М Т-10М 125 125 10...300 10...300 1,5...4…4,2 1,5..,2 Потужність двигуна, кВт Діапазон швидкостей робочого ходу, м/год. Транспортні швидкості, км/год. Діаметр ротора по зубах ковшів, мм 3830 3830 Частота обертання ротора, хв-1 7,8; 9,6 7,2; 9,0 Число ковшів 14 15 Місткість ковша, м3 0,16 0,085 Ширина стрічки конвеєра, мм 800 800 Швидкість стрічки конвеєра, м/с 3,5...5,0 3.5...5.0 Середній тиск на ґрунт, МПа 0,068 0,06 Габаритні розміри у транспортному положенні, мм: довжина 11 500 11 500 ширина (без конвеєра) 3200 3200 висота 4400 4400 Маса екскаватора, кг 33 500 31 600 * У мерзлих ґрунтах. ** У цей час не виробляється, однак значна кількість цих машин реалізується на ринку Росії з консерваційних запасів. 175 3.3. БУЛЬДОЗЕРИ. Бульдозери являють собою навішуване на базовий гусеничний або пневмоколісний трактор (двохосьовий колісний тягач) устаткування, яке включає відвал з ножами, штовхаючий пристрій у вигляді брусів або рами й систему керування відвалом. Основні типи бульдозерних відвалів подані на рис. 3.36. Рис. 3.36. Основні типи бульдозерних відвалів: 1 – прямий поворотний; 2 – прямий неповоротний; 3 – напівсферичний; 4 – сферичний; 5 – сферичний для сипучих матеріалів; 6 – із плитою, що штовхає Головний параметр бульдозерів – тяговий клас базового трактора (тягача). Бульдозери застосовуються для пошарової розробки й переміщення ґрунтів I-IV категорій, а також попередньо розпушених скельних і мерзлих ґрунтів. З їхньою допомогою виконують планування будівельних майданчиків, зведення насипів, розробку виїмок і котлованів, нарізку терас на косогорах, розрівнювання ґрунту, що відсипається іншими машинами, копання траншей під фундаменти й комунікації, засипання ровів, ям, траншей, котлованів і пазух фундаментів будівель, розчищення територій від снігу, каменів, чагарнику, пнів, дрібних дерев і будівельного сміття й т.п. Широке використання бульдозерів у будівельному виробництві пояснюється простотою їхньої конструкції, надійністю й економічністю в експлуатації, високими продуктивністю, мобільністю й універсальністю. 176 Бульдозери класифікують за призначенням, тяговим класом і типом ходового пристрою базових машин, конструкцією робочого органу і типом системи керування відвалом. За призначенням розрізняють бульдозери загального призначення, використовувані для виконання основних видів землерийно-транспортних і допоміжних робіт у різних ґрунтових і кліматичних умовах, і спеціальні, застосовувані для виконання цільових робіт у специфічних ґрунтових або технологічних умовах. До останніх відносяться бульдозери-штовхачі, підземні й підводні бульдозери. Залежно від тягового класу базових машин бульдозери поділяють на малогабаритні (клас до 0,9), легкі (класів 1,4...4), середні (класів 6...15), важкі (класів 25...35) і надважкі (класу понад 35). За типом ходового пристрою бульдозери поділяються на гусеничні й пневмоколісні. За конструкцією робочого органу розрізняють бульдозери з неповоротним у плані відвалом, постійно розташованим перпендикулярно до поздовжньої осі базової машини, і з поворотним відвалом, що може встановлюватися перпендикулярно або під кутом до 53° в обидва боки до поздовжньої осі машини. За типом системи керування відвалом розрізняють бульдозери з гідравлічним і механічним (канатно-блоковим) керуванням. При канатноблоковій системі керування підйом відвала здійснюється зубчастофрикційною лебідкою через канатний поліспаст, опускання – під дією власної сили ваги відвала. При гідравлічній системі керування підйом і опускання відвала здійснюються примусово одним або двома гідроциліндрами двосторонньої дії. Бульдозери з механічним керуванням у теперішній час промисловістю не випускаються. Робочий цикл бульдозера (рис. 3.37) наступний: при русі машини вперед відвал за допомогою системи керування заглиблюється у ґрунт, зрізує ножами шар ґрунту й переміщає поперед себе ґрунтову призму, що 177 утворилася, волоком по поверхні землі до місця розвантаження; після відсипання ґрунту відвал піднімається у транспортне положення, машина вертається до місця набору ґрунту, після чого цикл повторюється. Максимально можливий обсяг призми волочіння сучасні бульдозери набирають на ділянці довжиною 6...10 м. Економічно доцільна дальність переміщення ґрунту не перевищує 60..80 м для гусеничних бульдозерів і 100... 140 м для пневмоколісних машин. Рис. 3.37. Схеми роботи бульдозера при розробці ґрунтів: а – різання; б – транспортування з підрізанням; в – відсипання; г – відхід назад (холостий хід) Найбільш поширеними є гусеничні бульдозери, які мають високі тягові зусилля і прохідність. Чим вище тяговий клас машини, тим більший обсяг земляних робіт вона здатна виконувати й розробляти більш міцні ґрунти. До основних параметрів бульдозерного устаткування (рис. 3.38) відносяться висота без козирка Н і довжина В відвала (м), радіус кривизни відвала, основний кут різання α, задній кут відвала β, кут загострення ножів δ, кут перекосу відвала ε і кут повороту (у поворотних машин) відвала у плані γ (град), висота підйому відвала над опорною поверхнею h1 і глибина опускання відвала нижче опорної поверхні h2 (м), напірне Т і вертикальне Р зусилля на ріжучій крайці (кН), швидкості підйому Vп і опускання Vo відвала. 178 Рис. 3.38. Схеми влаштування і основні параметри бульдозерів: а – з поворотним відвалом; б – з неповоротним відвалом; в – поперечний перекіс відвала Відвал бульдозера являє собою тверду зварену металоконструкцію з лобовим листом криволінійного профілю. Уздовж нижньої крайки відвала кріпляться змінні ріжучі ножі з двома лезами (два бічних і середні), наплавлені зносостійким сплавом. У середині верхньої частини відвала є козирок, що перешкоджає пересипанню ґрунту через верхню крайку. Для збільшення продуктивності бульдозера при роботі на легких ґрунтах на його відвал установлюють із обох кінців змінні уширювачі, відкрилки й подовжувачі. Для зменшення втрат ґрунту при його транспортуванні сучасні неповоротні гусеничні бульдозери обладнують сферичними й напівсферичними відвалами. 3.3.1. Конструктивні особливості неповоротних і поворотних бульдозерів У бульдозера з неповоротним відвалом (рис. 3.39) відвал 1 кріпиться за допомогою універсальних шарнірів 8 до пристрою, що штовхає, у вигляді двох брусів 7 коробчастого перетину, задні кінці яких з’єднані за допомогою запряжних шарнірів 8 з балками 5 ходового пристрою базового трактора 4. Шарніри дозволяють брусам, що штовхають, повертатися у вертикальній і горизонтальній площинах при перекосі відвала. Підйом і опускання відвала здійснюються за допомогою двох гідроциліндрів подвійної дії 3, штоки яких 179 шарнірно прикріплені до відвала через кронштейни. Відвал у робочому положенні утримують гідророзкіс 2 і гвинтовий твердий розкіс 10, які встановлені у площинах відповідно лівих і правого брусів, що штовхають. Навантаження між брусами, що штовхають, рівномірно розподіляється механізмом 9 компенсації перекосу, що забезпечує стійкість відвала в горизонтальній площині. Рис. 3.39. Бульдозер з неповоротним відвалом Гідророзкіс здійснює перекіс відвала в поперечній площині шляхом повороту його на кут до + 12° і являє собою гідроциліндр подвійної дії з гідрозамком, що включений у гідросистему трактора. Гвинтовий розкіс служить для механічної зміни кута різання ножів. У поворотного бульдозера (рис. 3.40) відвал 1 монтується на універсальній рамі, що штовхає, 7, яка охоплює зовні трактор 4 і складається із двох жорстко з’єднаних між собою напіврам прямокутного перетину. Рама кріпиться до ходових візків трактора за допомогою запряжних шарнірів 5. На рамі замість відвала може бути встановлене різне змінне устаткування з 180 гідравлічним керуванням – кущоріз, древовал, викорчовувач-збирач, плужний снігоочисник та ін. Поворотний відвал з’єднаний з рамою, що штовхає, за допомогою центрального шарового шарніра 10 і двох бічних штовхачів 8 із гвинтовими розкосами 2, що забезпечують різне положення відвала відносно рами. За однакової зміни довжини розкосів від середнього положення регулюють кут різання ножів. Кут поперечного перекосу відвала у вертикальній площині регулюється шляхом зміни міжцентрової відстані вушок розкосів. Рис. 3.40. Бульдозер з поворотним відвалом Відвал може встановлюватись у плані під кутом γ в обидва боки від поздовжньої осі машини й під прямим кутом до неї. Для установки відвала у три положення (пряме, праве і ліве) на верхній полиці кожної напіврами встановлені по три опорних кронштейни 6, у яких шарнірно кріпляться штовхачі. На скошеній частині напіврам встановлені кронштейни 9 для кріплення гідроциліндрів 3 підйому-опускання відвала. У деяких моделей бульдозерів зміна кута повороту відвала у плані й регулювання кута перекосу відвала здійснюються за допомогою гідроциліндрів. 181 3.3.2. Гусеничні бульдозери Як базові машини гусеничних бульдозерів використовують гусеничні промислові трактори загального призначення: трактори тягового класу 3 (ДТ-75), тягового класу 4 (Т-90П, Г-4АП2), тягового класу 10 (Т-10М), тягового класу 15 (Т-15.01), тягового класу 20 (Т-20.01), тягового класу 25 (Т-25.01, ДЭТ-250М2), тягового класу 35 (Т-35.01), тягового класу 50 (Т50.01), тягового класу 75 (Т-75.01/Т-800). Бульдозери з неповоротним відвалом можуть встановлюватися на тракторах будь-яких тягових класів. Бульдозерне устаткування включає відвал, два штовхаючі бруси, гідророзкоси й гідроциліндри підйомуопускання відвала. На неповоротних бульдозерах встановлюють прямі, напівсферичні, сферичні та спеціальні відвали. Прямий відвал – основний робочий орган бульдозерів на тракторах тягового класу до 25. Напівсферичний і сферичний відвали зварені із трьох секцій – центральної і двох бічних, розташованих до центральної секції під кутом 15° у плані. Прямий неповоротний відвал бульдозера являє собою тверду зварену металоконструкцію з лобовим листом криволінійного профілю. Уздовж нижньої посиленої крайки відвала кріпляться змінні ріжучі ножі з двома лезами (бічним і середнім), наплавлені зносостійким сплавом. У середині верхньої частини відвала є козирок, що перешкоджає пересипанню ґрунту через верхню крайку. Неповоротні гусеничні бульдозери можуть оснащуватися додатковим швидкозйомним устаткуванням (рис. 3.41), що значно розширює їх технологічні можливості: нерухливими або гідрокерованими уширювачами відвала (1, 3), передніми й задніми зубами для розпушення (4), киркою для виламування асфальтових покриттів (5), ножами для розробки мерзлих ґрунтів (6), кущорізним ножем (7), надставкою для риття канав (8), укісником із твердим кріпленням і гідрокерованим укісником-планувальником (9), 182 передніми й задніми лижами (10), відвальною приставкою для роботи від стінки (11), вантажними вилами (12), піднімальним гаком (13) і т.п. Рис. 3.41. Змінні робочі органи гусеничних бульдозерів Бульдозери з поворотним відвалом можуть встановлюватись на тракторах тягового класу до 35, але в основному базовими машинами поворотних бульдозерів служать трактори тягових класів 3; 4; 10 і 15. Поворотне бульдозерне устаткування складається із прямого відвала, універсальної рами, що штовхає, штовхачів, розкосів і гідроциліндрів підйому-опускання відвала. При поздовжньому русі бульдозера з поверненим у плані відвалом ґрунт переміщається вбік по відвалу. Здатність поворотних бульдозерів переміщувати ґрунт убік визначає їхнє широке використання при засипанні каналів, ровів, траншей комунікацій, а також очищення будівельних майданчиків і доріг від снігу. Гідравлічна система керування робочим устаткуванням забезпечує за допомогою гідроциліндрів підйом і примусове опускання відвала, його плаваюче й фіксоване положення за допомогою гідроциліндрів, поворот 183 відвала у плані (у поворотних бульдозерів) гідроциліндрами, поперечний, двосторонній перекіс (до 12°) відвала у вертикальній площині, регулювання кута різання ножів відвала (середнє значення 55°) шляхом повороту (нахилу) відвала гідроциліндрами вперед та назад відносно штовхаючого пристрою. Примусове заглиблення ножів відвала у ґрунт під дією гідроциліндрів, що розвивають зусилля до 40 % ваги тягача, дозволяє бульдозерам з гідравлічним керуванням розробляти міцні ґрунти, а можливість установки відвала в певне фіксоване положення забезпечує зрізання шару ґрунту заданої товщини. Поперечний перекіс відвала підвищує універсальність машини та її експлуатаційні можливості на планувальних роботах, полегшує розробку міцних і мерзлих ґрунтів і т.п. Бульдозери на базі тракторів тягових класів 3 і 4 використовують для розробки й переміщення ґрунтів I і II категорій, риття й засипання траншей, зведення насипів, переміщення щебенів та інших дорожньо-будівельних матеріалів, виконання планувальних робіт, а також розчищення доріг від снігу. Бульдозери ДЗ-42 (ДЗ-162), ДЗ-42Г (рис. 3.42) з неповоротним відвалом і бульдозер ДЗ-42П з поворотним відвалом базуються на гусеничному тракторі тягового класу 3 ДТ-75. Рис. 3.42. Бульдозер ДЗ-42Г: 1 – ніж; 2 – відвал; 3 – козирок; 4 – кронштейн; 5 – гідроциліндр підйому-опускання відвала; 6 – базовий трактор; 7 – важіль керування гідророзподільником; 8 – запряжний шарнір; 9 – брус, що штовхає 184 Неповоротне бульдозерне устаткування складається із прямого відвала звареної конструкції зі змінними ножами в нижній частині й козирком у середній верхній частині, двох брусів, що штовхають, приварених до відвала, двох (ДЗ-42) або одного (ДЗ-42Г) гідроциліндра підйомуопускання відвала. У бульдозера ДЗ-42П з поворотним відвалом є можливість зміни кута установки відвала у плані відносно поздовжньої осі машини на величину ± 25°, що дозволяє більш продуктивно використовувати бульдозер на зворотному засипанні ґрунту й при очищенні доріг від снігу та виконанні інших робіт. Поворотний відвал шарнірно закріплений на П-подібній рамі, що штовхає, підйом і опускання якої здійснюються двома гідроциліндрами керування відвалом, розташованими з боків силової установки. Відвал з’єднаний з рамою двома бічними штовхачами внизу й двома гвинтовими розкосами вгорі. Кут установки відвала у плані регулюють, міняючи місце кріплення бічних штовхачів на рамі. Гвинтовими розкосами регулюють кут різання ножів відвала. На сільськогосподарський гусеничний трактор Т-4А.01 тягового класу 4 навішують бульдозерне обладнання типу ОБГН-4 з неповоротним відвалом. На гусеничний трактор Т-4АП2.1 навішують неповоротне бульдозерне обладнання ОБГН-4М. Трактор Т-4АП2.1 з бульдозерним устаткуванням може комплектуватися розпушувачем РН-4, призначеним для пошарового розпушування ґрунтів III і IV категорій при будівництві й ремонті доріг. Технічну характеристику бульдозерів на базі гусеничних тракторів тягових класів 3 і 4 подано в табл. 3.13. Бульдозери на базі тракторів тягового класу 10 призначені для землерийно-планувальних робіт на ґрунтах I-IV категорії з попереднім розпушуванням. Бульдозери базуються на гусеничних тракторах класу 10 та їх модифікаціях. 185 Бульдозери оснащуються неповоротними й поворотними прямими відвалами, неповоротними напівсферичними відвалами. Робоче обладнання бульдозерів мало розрізняється. Технічну характеристику бульдозерів на базі тракторів тягового класу 10 подано в табл. 3.14. Таблиця 3.13 Технічна характеристика гусеничних бульдозерів на базі тракторів тягових класів 3 і 4 Індекс машини Параметри Тяговий клас базового трактора Базовий трактор Потужність двигуна, кВт ДЗ-42Г ДЗ-42П ОБГН-4 3 3 4 ДТ-75М Д75Д Т-4А.01 70 70 96 Неповоротн Неповоротн Поворотний ий ий Тип відвала Розміри відвала, мм: довжина 2560 2800 2600 800 (950) 800 (950) 1100 830 635 700 Найбільше заглиблення відвала, мм 410 300 350 Кут установки відвала у плані, град 90 ±25 90 Кут різання, град 55 55 55 Припустимі ухили при роботі бульдозера, град 20 20 20 Об’єм ґрунту, переміщуваного відвалом, м3 1,5 1,5 1,7 5,3...11,3 5,3...11,3 3,47...5,20 висота (з козирком) Найбільша відвала, мм висота підйому Швидкість руху вперед, км/год Габаритні розміри, мм 4980х2560х2 5200х2800х2 4850х2600х2 186 650 710 845 експлуатаційна бульдозера 7985 7430 9970 бульдозерного устаткування 800 900 1100 Маса, кг: Таблиця 3.14 Технічна характеристика бульдозерів на базі тракторів тягового класу 10 Індекс машини Параметри Базовий трактор Потужність двигуна, кВт Б10МБ2121-2В4 Б10М.0100Е ТС-10 Т-10МБ Т-10М ТС-10 132 132 132 Напівсферичн Неповоротн Напівсферичн ий, з ий прямий ий гідроперекосо м Тип відвала Розміри відвала, мм: довжина 4260 3310 3240 висота 1350 1310 1300 Найбільший підйом відвала, мм 1220 1020 900 Найбільше заглиблення відвала, мм 470 435 350 Кут установки відвала у плані, град 90 90 90 Кут поперечного відвала, град ±20 ± 10 ± 12 уперед 2,58...10,38 2,58...10,38 0…9,5 назад 3,01...10,2 3,01...10,2 0...9,5 перекосу Швидкість руху, км/год: Габаритні розміри, мм 6255x4260x 5675x3310x31 5960х3240х30 187 3145 80 90 Маса навішуваного встаткування, кг 2870 2510 2160 Загальна маса, кг 19560 16760 16500* * З врахуванням розпушувача. 3.3.3. Бульдозери розпушувачі Бульдозери-розпушувачі оснащуються одно - і тризубим навішуваним розпушувальним устаткуванням заднього розташування з гідравлічним керуванням. Розпушувальне устаткування навішують на гусеничні бульдозери з тягачами класів 10, 25, 35, 50 і 75 потужністю 118...636 кВт. Головним параметром бульдозерів-розпушувачів є тяговий клас базового трактора. Кріплення розпушувачів здійснюється до остову базового трактора або до корпуса його заднього мосту. Технічні характеристики бульдозеріврозпушувачів подані в табл. 3.15 і 3.16. Бульдозери-розпушувачі застосовують для попереднього пошарового розпушування й переміщення щільних кам’янистих, мерзлих і скельних ґрунтів при влаштуванні будівельних майданчиків, риття котлованів і широких траншей, а також для виламування дорожніх покриттів. Руйнування ґрунтів і порід відбувається при поступальному русі машини й одночасному примусовому заглибленні зубів робочого органу до заданої відмітки. У процесі розпушування масив ґрунту розділяється на шматки (брили) таких розмірів, які є зручними для наступної їх ефективної розробки, навантаження і транспортування іншими машинами. Розпушування здійснюють паралельними різами за двома технологічними схемами: без розворотів біля краю площадки з поверненням машини у вихідне положення заднім ходом (човникова схема) і з поворотом розпушувача наприкінці кожного проходу (повздовжньо-поворотна схема). Човникова схема є найбільш раціональною за малих обсягів робіт в ускладнених умовах, повздожньо-поворотна – на ділянках великої довжини. 188 Максимальні величини глибини й ширини захоплювача розпушування, робочі швидкості руху й число зубів розпушувача визначаються тяговим класом базової машини. Найменша глибина розпушування за один прохід має на 20...30 % перевищувати товщину стружки ґрунту, розроблюваного землерийнотранспортними машинами, у комплексі з якими працює розпушувач. Розпушування високоміцних ґрунтів здійснюється, як правило, одним зубом. Робочий орган розпушувача складається з несучої рами, зубів, підвіски й гідроциліндрів керування. Зуби мають змінні наконечники, лобова поверхня яких захищена зносостійкими пластинами для захисту від абразивного зношування. Для інтенсифікації процесу розпушування на зуби розпушувачів встановлюють уширювачі, які дозволяють за один прохід руйнувати більші об’єми матеріалу й виштовхувати кам’яні брили на поверхню. Уширювачі забезпечують більш стійкий рух базового трактора й роботу розпушувача, практично суцільне руйнування матеріалу між сусідніми борознами, зниження загальної кількості проходів. Зуби виконують неповоротними, жорстко закріпленими в кишенях рами й поворотними у плані (на кут 10...15° в обидва боки) за рахунок їхньої установки у спеціальних кронштейнах – флюгерах, що прикріплюються до рами шарнірно. Поворотні зуби здатні обходити перешкоди, що зустрічаються у ґрунті. Підвіска розпушувача до базової машини – чотириланкова (паралелограмна) з регульованим кутом розпушування. Така конструкція розпушувального устаткування забезпечує отримання оптимальних параметрів розпушування, як при заглибленні, так і при сталому розпушуванні. Бульдозери-розпушувачі мають максимальну ширину захоплення (при трьох зубах) 1780...2140 мм. Продуктивність навішуваних розпушувачів на ґрунтах IV, V категорій 60...150 м3/год, середня робоча швидкість руху 2,5...5 км/год. 189 Експлуатаційна продуктивність, м3/год, навішуваного розпушувача визначається: Пэ = 3600 Vkв/ Тц, де V – об’єм ґрунту, розпушеного за цикл, м; Тц – тривалість циклу, с; kв – коефіцієнт використання машини за часом: V = Вhсрl, де В – середня ширина смуги розпушування, що залежить від числа, кроку й товщини зубів, кута розвалу (15...60°) і коефіцієнта перекриття (0,75...0,8) різців, м; hср – середня глибина розпушування в даних ґрунтових умовах, м; l – довжина шляху розпушування, м. При човниковій схемі роботи розпушувача Тц = (l/vр) + (l/vx) + tс + t0, де vр і vх – швидкості руху машини відповідно при розпушуванні й холостому (зворотному) ході, м/с; tс – час на перемикання передачі (tс ≤ 5 с); t0 – час на опускання розпушувача (t0 2...5 с). При розробці ділянки поздовжніми проходами з розворотами на кінцях часу циклу додається tр – тривалість розворотів трактора наприкінці ділянки, а час холостого ходу виключається. Подальший розвиток навішуваних розпушувачів спрямований на створення машин підвищеної одиничної потужності, поліпшення параметрів обладнання, підвищення ефективності роботи, зносостійкості, надійності й терміну служби наконечників зубів, гідрофіксацію перестановок зубів робочого органу; створення робочих органів, що активно впливають на ґрунт, що розпушується за допомогою удару, вибуху, вібрації й т.п. 190 Бульдозер-розпушувач (рис. 3.43) складається з базового трактора 2, бульдозерного устаткування з відвалом 1 і устаткування розпушувача. Устаткування розпушувача складається з опорної рами 3, жорстко прикріпленої до задньому мосту базового трактора, тяги 4, робочої балки 6 з жорстко закріпленим змінним зубом 7, нижньої рами 8 і двох гідроциліндрів 5 керування розпушувача. Зуб складається зі стійки, змінного литого наконечника 9 зі зносостійкою накладкою. У стійці є отвори, що дозволяють змінювати виліт зуба відносно робочої балки за зміни глибини розпушування. На зуб можуть встановлюватись уширювачі. Гідроциліндри керування розпушувачем живляться із гідросистеми базового трактора й забезпечують опускання, примусове заглиблення й фіксацію зуба в певному робочому положенні, а також його підйом при переведенні у транспортне положення. Бульдозери-розпушувачі тягового класу 10 базуються на тракторах ТЕ10М, Т-10С і призначені для розпушування з наступним переміщенням до місця укладання мерзлих ґрунтів сезонного промерзання, розбірних скельних ґрунтів, ґрунтів підвищеної міцності, а також виламування асфальтових покриттів доріг і вулиць. Рис. 3.43. Бульдозер-розпушувач Бульдозерно-розпушувальні агрегати тягових класів 15 і 20 базуються, відповідно, на тракторах Т-15.01 і Т-20.01 і призначені для розробки мерзлих ґрунтів і тріщинуватих скельних порід. Агрегати оснащуються сферичними 191 (U), напівсферичними (SU), прямими (S) відвалами з гідроперекосом і тризубими розпушувачами з регульованим кутом розпушування. Бульдозери-розпушувачі тягового класу 25 агрегатуються з гусеничними тракторами ДЭТ-250М2 і Т-25.01 і призначені для розробки мерзлих ґрунтів з великою кількістю кам’янистих включень і тріщинуватих скельних ґрунтів. Бульдозер-розпушувач ДЕТ-250М2Б1Р1 (рис. 3.44) складається з базового трактора ДЕТ-250М2 2, бульдозерного устаткування 1 і заднього розпушувального устаткування. Рис. 3.44. Бульдозер-розпушувач ДЕТ-250М2Б1Р1 Однозубе розпушувальне устаткування бульдозера ДЕТ-250М2Б1Р1 із чотириланковою підвіскою складається з верхньої 3 і нижньої 7 тяг коробчастого перетину, робочої балки 4 з жорстко закріпленим змінним зубом, механізму зміни вильоту стійки зуба і двох діагонально розташованих гідроциліндрів керування розпушувачем 6. Гідроциліндри працюють від гідросистеми базового трактора й забезпечують опускання, примусове заглиблення й фіксування розпушувача в певному робочому положенні, а також підйом його при переведенні у транспортне положення. Для підвіски розпушуючого устаткування слугують корпус заднього мосту базового трактора з вушками для кріплення нижньої тяги і два кронштейни для кріплення верхньої тяги. Зуб 5 являє собою подовжену стійку зі змінним і литим наконечником зі зносостійкою накладкою і стопорним пристроєм кріплення накладки 192 наконечника. Стійка зуба кріпиться в коробі робочої балки 4 за допомогою фіксуючого пальця. Бульдозер з розпушувачем на тракторі Т-25.01 (рис. 3.45,а) має неповоротне бульдозерне устаткування в напівсферичному або сферичному виконанні з гідроперекосом і механізмом компенсації у вигляді поперечної штанги. Розпушуюче устаткування в однозубому і багатозубому виконаннях (рис. 3.45,б) складається з уніфікованих опорних кронштейнів, нижньої тяги, гідроциліндрів підйому-опускання й регулювання кута розпушування. Робоча балка однозубої модифікації має один центральний отвір для установки зуба збільшеного, найбільшого заглиблення. У зубі передбачені чотири отвори із кроком 0,23 м, що допускає регулювання максимального заглиблення зуба в широких межах. Перестановка стійки в один з отворів здійснюється з використанням механізму, керованого з кабіни машиніста. Литі захисні накладки зуба уніфіковані для обох модифікацій розпушувального устаткування. 193 Рис. 3.45. Бульдозер-розпушувач на базі трактора Т-25.01: а – загальний вид; б – розпушуюче устаткування; 1 – бульдозерне устаткування; 2 – трактор; 3 – розпушуюче устаткування; 4 – опорний кронштейн; 5 – гідроциліндр підйомуопускання розпушувача; 6 – гідроциліндр зміни кута розпушування; 7 – робоча балка; 8 – буферний пристрій; 9 – зуб; 10 – захисна накладка; 11 – наконечник; 12 – механізм перестановки стійки зуба; 13 – нижня тяга Керування бульдозерним і розпушувальним устаткуванням здійснюється двома секційними розподільниками. Гідроциліндри підйомуопускання бульдозерного устаткування й перекосу відвала керовані від одного гідророзподільника, а гідроциліндри підйому-опускання розпушувального устаткування й регулювання кута розпушування – від іншого. Гідроциліндри бульдозера обладнані клапанами кінцевого ходу і швидкого опускання. Бульдозери-розпушувачі тягового класу 35 на базі гусеничного трактора Т-35.01 призначені для розробки важких мерзлих і скельних ґрунтів за температури повітря до -60°С. Бульдозер-розпушувач на базі трактора Т-35.01 (рис. 3.46) має бульдозерне устаткування з неповоротним відвалом напівсферичної (або сферичної) форми, гідроперекосом і механізмом компенсації перекосу, що є аналогічним бульдозерному устаткуванню на тракторі Т-25.01. Розпушуюче устаткування з регульованим кутом розпушування є аналогічним розпушуючому устаткуванню на тракторі Т-25.01. Рис. 3.46. Бульдозер-розпушувач на базі трактора Т-35.01: 1 – бульдозерне устаткування (напівсферичний відвал); 2 – трактор; 3 – опорний кронштейн; 4 – гідроциліндр регулювання кута розпушування; 5 – робоча балка; 6 – буферний пристрій; 7 – зуб; 8 – гідроциліндр підйому-опускання розпушувача; 9 – нижня тяга. 194 Бульдозерно-розпушуючий агрегат тягового класу 50 на базі трактора Т-50.01 призначений для розробки важких скельних і мерзлих ґрунтів за низьких температур напівсферичним навколишнього відвалом з повітря. гідроперекосом, Агрегат одно - обладнується або тризубим розпушувачем з регульованим кутом розпушування. Бульдозерно-розпушуючий агрегат тягового класу 75 має бульдозерне устаткування з напівсферичним неповоротним відвалом і однозубе розпушувальне устаткування з регульованим кутом розпушування, що змонтоване на базі трактора Т-800. Агрегат призначений для розробки особливо важких мерзлих ґрунтів і скельних порід в умовах низьких температур. Таблиця 3.15 Технічна характеристика бульдозерів-розпушувачів на базі тракторів тягових класів 10-25 Індекс машини Параметри Б10М. ЧЕТРА ДЭТ-250 Т-20.01 ТМ-25.01 0100-1ЕН 11 М2Б1Р1 Т-10М Т-11.01 Т-20.01 ТМ-25.01 ДЭТ250М2 Тяговий клас 10 11 20 25 25 Потужність двигуна, кВт 132 123 206 279 237 уперед 2,58...10,38 3,7...11 3,6...10,4 3,8...11,7 1,2...15,2 назад 3,01...10,2 5,0...14,4 4,8...13,3 4,6...13,4 1,2...15,2 U U Базовий трактор Швидкість км/год: Бульдозерне устаткування відвал (форма): руху, – SU SU SU SU SU ширина, мм 3310 3311 4225 3940 465 5110 0 4250 висота, мм 1310 1462 1700 1700 170 1890 0 1850 195 максимальна висота підйому відвала, мм 1020 1100 1250 1250 142 1290 5 1400 максимальне заглиблення відвала, мм 435 550 590 590 600 690 370 максимальний кут поперечного перекосу відвала, град ± 10 ±9 ± 10 ± 10 ± 10 ± 10 ± 10 Маса бульдозерного встаткування, кг 2510 2400 695 6133 0 6200 4300 4040 Розпушувальне устаткування: Чотирила нкове тип навішування число зубів номінальний розпушування кут максимальна глибина розпушування, мм Маса розпушувального устаткування, кг Чотирил анкове 1; 3 1; 3 3 3 1 3 1 45 45 45 45 45 45 45 650 640; 530 780 780 121 0 900 1480 1720;2410 1000; 1280 460 5330 0 3950 Габаритні розміри бульдозерно6760х331 розпушувального 0х3180 агрегату, мм Маса агрегату експлуатаційна, кг Чотириланкове з регульованим кутом розпушування 19905 3575 3575 6480х34 7320х4225х 8550х465 92х3311 3690 0х4250 20000 36000 9440х42 50х3125 50980 41340 Таблиця 3.16 Технічна характеристика бульдозерів-розпушувачів на базі тракторів тягових класів 35, 50, 75 Індекс машини Параметри Т-35.01 Т-50.01 Т-75.01 Базовий трактор Тяговий клас Т-35.01 Т-50.01 Т-800 35 50 75 196 Потужність двигуна, кВт 353 550 603 уперед 4,0...11,9 4,1...12,0 0...10.6 назад 4,9...14,3 5,0...14,2 0...14 Бульдозерне устаткування — відвал (форма): U SU SU SU ширина, мм 5500 4710 5520 6000 висота, мм 2000 2210 2425 2600 максимальна висота підйому відвала, 1600 мм 1610 1610 н/д максимальне заглиблення відвала, мм 720 730 730 800 максимальний кут перекосу відвала, град ± 10 ± 10 ± 10 ±8 8950 8250 12000 16295 Швидкість руху, км/год: поперечного Маса бульдозерного встаткування, кг Розпушувальне устаткування: тип навішування Паралелограмне, з регульованим кутом розпушування число зубів 1 3 1; 3 1 номінальний кут розпушування, град 45 45 45 45 максимальна глибина розпушування, 1540 мм 900 1760; 1150 1800 Маса розпушувального устаткування, 6120 кг 7555 9800; 12 500 11200 н/д 12400х600 0х4775 95 500 106 000 Габаритні розміри бульдозерно- 9692х5500х4 розпушувального агрегату, мм 655 Маса агрегату експлуатаційна, кг 61 550 3.3.4. Колісні бульдозери тягового класу 1,4 Колісні бульдозери тягового класу 1,4 базуються на колісних тракторах ЛТЗ-60АВ, ЮМЗ-6АКЛ/6АКМ, тракторах «Білорусь» МТЗ80.1/82.1 і 1021 Мінського тракторного заводу. Застосовуються для виконання малооб’ємних планувальних робіт на ґрунтах I-II категорій, 197 переміщення сипучих «нерудних» будівельних матеріалів, розчищення доріг від снігу й т.п. Бульдозери оснащуються неповоротними відвалами, керованими одним гідроциліндром. Відвал бульдозерів споряджений змінними ножами, зубами зворотного ходу й жорстко кріпиться до двох штовхаючи брусів, розташованих між передніми колесами трактора. Штовхаючи бруси установлені в запряжних шарнірах на посиленій рамі базової машини. Бульдозери з поворотним відвалом установлюють на машинах із заднім використовують для землерийним засипання і ґрунторізним траншей і устаткуванням виконання і нескладних планувальних робіт. Поворотне бульдозерне устаткування гідравлічне й забезпечує підйом-опускання відвала, поворот відвала у плані на кут до 45°, перекіс відвала до 10° у кожну сторону. Керування відвалом ведеться з кабіни машиніста. Бульдозери-навантажувачі також можуть комплектуватися додатковим змінним робочим устаткуванням (рис. 3.47): ковшами для важких матеріалів і снігу, розширеним ковшем для виконання робіт біля стін будівель і споруджень, у бордюрів вулиць і доріг, вантажними вилами для навантаження й розвантаження піддонів з вантажами, монтажним гаком для навантаження штучних вантажів, щелепним захоплювачем для довгомірних вантажів, подовжувачем стріли, уширювачем відвала, поворотним відвалом для снігу, відвалом-планувальником і т. ін. 198 Рис. 3.47. Змінне додаткове багатоцільове робоче устаткування бульдозеранавантажувача: 1 – збільшений ківш; 2 – ківш для снігу; 3 – сільськогосподарські вила; 4 – вантажні вила; 5 – монтажний гак; 6 – щелепний захоплювач; 7 – подовжувач; 8 – уширювач і розпушувач заднього ходу Бульдозер-навантажувач ДЗ-133 (рис. 3.48) складається з наступних основних частин: базового трактора 6, несучої рами 8, тяг 7, стріли 3, пристрою 2 для зміни робочих органів, ковша 1 або неповоротного бульдозерного відвала, попарно працюючих гідроциліндрів 4, 5 керування стрілою й ковшем, гідросистеми й електроустаткування. Рис. 3.48. Колісний бульдозер-навантажувач ДЗ-133 Технічну характеристику бульдозера-навантажувача ДЗ-133 подано в таблиці 3.17. Таблиця 3.17 Технічні характеристики бульдозера-навантажувача ДЗ-133 199 Базове шасі МТЗ-82.1 Колісна формула 4x2 (4x4) Двигун Д-243 Потужність двигуна, кВт 60 Тяговий клас базового трактора 1,4 Тип керування робочими органами Гідравлічний Устаткування навантажувача: вантажопідйомність навантажувача, кг 750 місткість основного ковша, м3 0,38 ширина ріжучої крайки ковша, мм 1600 максимальна висота розвантаження, м 2,6 Бульдозерне устаткування: розташування Переднє ширина захоплювача, мм 2100 максимальна 2500 при повороті на 30° 2160 висота відвала, мм 650 заглиблення відвала, мм 200 маса відвала, мм 190 Габаритні розміри, мм Довжина 6500 Ширина 2500 Висота 2940 Швидкість транспортна максимальна, км/год Маса експлуатаційна, кг 25 5370 3.4. СКРЕПЕРИ Скрепер є самохідною або причіпною (до гусеничного або колісного трактора, колісного тягача) землерийно-транспортною машиною, робочим органом якої є ківш на пневмоколесах, обладнаний у нижній частині ножами 200 для зрізання шару ґрунту. Скрепери призначені для пошарового копання, транспортування, пошарового відсипання, розрівнювання й часткового ущільнення ґрунтів I-IV категорій при інженерній підготовці території під забудову, плануванні кварталів, зведенні насипів, розробці широких траншей і виїмок під різні споруди та штучні водойми й ін. Найбільш ефективно скрепери працюють на неперезволожених середніх ґрунтах (супесях, суглинках, чорноземах), де відсутні великі кам’яні включення. При розробці скреперами важких ґрунтів їх попередньо розпушують на товщину стружки, що зрізується. Головним параметром скреперів є геометрична місткість ковша (м3), що лежить в основі типорозмірного ряду цих машин. За місткістю ковша скрепери підрозділяють на машини малої (до 5 м3), середньої (5...15 м3) і великої (понад 15 м3) місткості; за способом завантаження ковша – з пасивним завантаженням (руховим зусиллям зрізується шар ґрунту), із примусовим завантаженням (за допомогою скребкового елеватора); за способом розвантаження ковша – на машини із примусовим розвантаженням при висуванні стінки ковша вперед (основний спосіб), з вільним (самоскидальним) розвантаженням перекиданням ковша вперед за ходом машини; за способом агрегатування з тяговими засобами – на причіпні (рис. 3.49,а) до гусеничних тракторів і двохосьових колісних тягачів; самохідні, агрегатовані з одноосьовими (рис. 3.49,б) і двохосьовими (рис. 3.49,в) колісними тягачами; за способом керування – на машини з канатно-блоковим (механічним), гідравлічним і електрогідравлічним керуванням. Скрепери, що випускаються сьогодні, мають гідравлічну або електрогідравлічну систему керування робочим органом, що забезпечує примусове опускання, підйом і розвантаження ковша, зміну глибини різання, підйом-опускання передньої заслінки ковша за допомогою гідроциліндрів подвійної дії. Примусове заглиблення ножів ковша у ґрунт дозволяє 201 достатньо точно регулювати товщину стружки, що зрізується, скорочувати час набору ґрунту й ефективно розробляти щільні ґрунти. Рис. 3.49. Скрепери: а – причіпний; б, в – самохідні дво - і тривісний; 1,7 – гусеничний і колісний трактори; 2,6 – зчіпний і седельно-зчіпний пристрій; 3 – рама; 4 – ківш; 5 – одноосьовий тягач Робочий процес скрепера складається з наступних послідовно виконуваних операцій: різання ґрунту й наповнення ковша, транспортування ґрунту в ковші до місця укладання, вивантаження й укладання ґрунту, зворотний (холостий) хід машини у вибій. При наборі ґрунту (рис. 3.50,а) ножі опущеного на ґрунт ковша 2 зрізують шар ґрунту товщиною h, що надходить у ківш при піднятій рухливій заслінці 3. Наповнений ґрунтом ківш на ходу піднімається у транспортне положення (рис. 3.50,б), а заслінка 3 опускається, перешкоджаючи висипанню ґрунту з ковша. При розвантаженні ковша (рис. 3.50,в) заслінка піднята, а ґрунт витісняється примусово із приспущеного ковша висунутою вперед задньою стінкою 5 ковша, причому регульований зазор між ріжучою крайкою ковша й поверхнею землі визначає товщину с шару, що укладається, ґрунту 4, що розрівнюється (планується) ножами ковша й частково ущільнюється колесами скрепера. При холостому ході порожній ківш піднятий у транспортне положення, а заслінка опущена. Для збільшення тягового зусилля скрепера при наповненні ковша в щільних 202 ґрунтах зазвичай використовують бульдозер-штовхач 1 (див. рис. 3.50,а). При наповненні ковша швидкість руху скреперів становить 2...4 км/год, при транспортному пересуванні – 0,5...0,8 максимальної швидкості трактора або тягача. Рис. 3.50. Операції робочого циклу самохідного скрепера У деяких моделей скреперів для зменшення опорів при роботі в ковші встановлюють похилий скребковий конвеєр (елеватор), що здійснює примусове завантаження зрізаного ножем шару ґрунту в ківш і його вивантаження. Скрепери з елеваторним завантаженням найбільш раціонально використовуються на сипучих ґрунтах при виконанні невеликих обсягів робіт. Залежно від виду й обсягу виконуваних земляних робіт застосовують різні схеми рухів скреперів у плані – по еліпсу, вісімкою, човниковопоперечну й інші. Схему руху по еліпсу застосовують при розробці виїмок і широких траншей, човниково-поперечну й вісімкою – при копанні неглибоких, але більших по площі котлованів. 203 Причіпні скрепери до гусеничних тракторів, які мають високу прохідність, здатні працювати в поганих дорожніх умовах. Низькі транспортні швидкості цих машин (не більше 10...15 км/год) обмежують економічно доцільну дальність транспортування ґрунту 500...800 м. Самохідні скрепери характеризуються більш високою мобільністю, маневреністю, транспортними швидкостями (до 50 км/год) і продуктивністю (в 1,5...2,5 рази) у порівнянні із причіпними машинами тієї ж місткості. Дальність транспортування ґрунту самохідними скреперами економічно ефективна на відстані до 5000 м. Самохідний скрепер (рис. 3.51,а) являє собою двохосьову пневмоколісну машину, що складається з одноосьового тягача 15 і напівпричіпного одноосьового скреперного устаткування, з’єднаних між собою універсальним седельно-зчіпним пристроєм 14. На тягачі змонтовані два гідроциліндри 1 для його повороту відносно робочого органу в плані. Седельно-зчіпний пристрій забезпечує можливість відносного повороту тягача і скрепера у вертикальній і горизонтальній площинах. Для штовхання скрепера бульдозером-штовхачем у процесі набору ґрунту призначений буферний пристрій 8. Основним вузлом скрепера є ківш 5 із двома бічними стінками і днищем, що спирається на колеса 7. До підножевої плити ковша кріплять змінні ножі з двох лез 2 – два бічних і середні. Ківш обладнаний висувною задньою стінкою 10 для примусового розвантаження, а в передній частині – заслінкою 11 що піднімається при наборі й вивантаженні ґрунту. Заслінка служить для регулювання щілини при завантаженні ковша й закриває ківш при транспортуванні ґрунту. Ківш двома шарнірами 4 з’єднаний з тягою Пподібною рамою 3, жорстко з’єднаної з хоботом 13. Гідравлічна система керування робочим устаткуванням забезпечує підйом-опускання ковша 5, заслінки 11, висування задньої стінки 10 і повернення її у вихідне положення за допомогою трьох пар гідроциліндрів 6, 9 і 12. Насоси гідросистеми робочого устаткування приводяться в дію від коробки відбору потужності 204 базового тягача. Роздільне керування гідроциліндрами здійснюється золотниковим розподільником, установленим у кабіні машиніста. Рис. 3.51. Самохідний (а) і причіпний (б) скрепери Робоче устаткування самохідних і причіпних скреперів є однаковим за конструкцією й максимально уніфікованим. Причіпний скрепер (рис. 3.51,б) відрізняється від самохідного наявністю передньої (поворотної) осі 17 з колесами 18, що передає силу тяги трактора тяговій рамі скрепера. Передня вісь шарнірно з’єднується із трактором за допомогою тягового шворня 16. Гідравлічне обладнання причіпних скреперів працює від гідросистеми трактора і є керованим з кабіни машиніста за допомогою золотникових розподільників. Самохідний скрепер МоАЗ-6014 призначений для пошарової розробки ґрунтів І і II категорій і розпушених ґрунтів III і IV категорій, їхнього транспортування й відсипання шару заданої товщини у споруди або відвали. Для збільшення продуктивності набір ґрунту скрепером здійснюється за допомогою трактора-штовхача або бульдозера. Допускається завантаження скрепера екскаватором або ковшовим навантажувачем, що у поєднанні з 205 існуючою якістю пошарового розвантаження шаром заданої товщини розширює універсальність використання скрепера. Застосування скреперів доцільно для швидкого виконання нульового циклу грабарств і передачі площ для подальших будівельних робіт. Для цього, як правило, використовуються недорогі високопродуктивні скрепери масового випуску зі стабільною якістю, що забезпечується високим рівнем технології. Технічну характеристику скрепера МоАЗ-6014 представлено нижче. Таблиця 3.18 Технічні характеристики скрепера МоАЗ-6014 Вантажопідйомність, кг 16 000 Маса спорядженого скрепера, кг 20 000 Маса самохідного скрепера повна, кг 36 000 Місткість ковша, м3: геометрична 8,3 номінальна 11 Тип двигуна ЯМЗ-238АМ2 Максимальна потужність двигуна, кВт 165,4 Шини, дюйм Максимальна км/год 21 х 28 швидкість спорядженого скрепера, 44 Ширина різання, мм 2820 Максимальна товщина шару відсипання, мм 450 Кут повороту тягача в кожну сторону, град 85 Радіус повороту по крайній виступаючій точці, мм 8600 Дорожній просвіт під ножами скрепера, мм 450 3.5. АВТОГРЕЙДЕРИ Автогрейдери (самохідні грейдери) являють собою самохідні планувально-профілювальні машини, основним робочим органом яких 206 служить повноповоротний грейдерний відвал з ножами, встановленими під кутом до поздовжньої осі автогрейдера й розміщеними між переднім і заднім мостами пневмоколісного ходового пристрою. При русі автогрейдера ножі зрізують ґрунт, і відвал зрушує його убік. Автогрейдери застосовують для планувальних і профілювальних робіт при будівництві доріг, для спорудження невисоких насипів і профільних виїмок, риття дорожнього корита й розподілу в ньому кам’яних матеріалів, зачищення дна котлованів, планування територій, засипання траншей, ровів, канав і ям, а також для очищення доріг, будівельних майданчиків, міських магістралей і площ від снігу в зимовий час. Автогрейдери використовують на ґрунтах I-IV категорій. Процес роботи автогрейдера складається з послідовних проходів, при яких здійснюється різання ґрунту, його переміщення, розрівнювання і планування поверхні споруди. Автогрейдери підрозділяються за потужністю встановленого двигуна, конструкцією робочого органу, колісною схемою й типом трансмісії. За потужністю двигуна вітчизняні автогрейдери поділяють на класи: клас 100 – потужність двигуна 45...75 кВт, клас 140 – потужність 80...110 кВт; клас 160 – потужність 120...140 кВт; клас 180 – потужність 145... 160 кВт; клас 250 – потужність 170...220 кВт. Автогрейдери класу 100 відносять до легкого типу, класів 140 і 160 – до середнього типу, класу 180 – до напівважкого типу, класу 250 – до важкого типу. За конструкцією робочого органу розрізняють автогрейдери з неповноповоротним у плані грейдерним відвалом (кут повороту відвала у плані становить ± 32...45° відносно поздовжньої осі машини) і автогрейдери з повноповоротним грейдерним відвалом, кут повороту якого у плані не обмежений. Крім основного робочого органу, автогрейдери можуть споряджуватися додатковими змінними робочими органами – бульдозерним відвалом для розрівнювання ґрунту, засипання траншей, розподілу будівельних матеріалів, 207 подовжувачем грейдерного відвала для збільшення ширини захоплення, укісниками (закріплюються на відвалі) для планування укосів насипів (виїмок) і очищення канав, киркувальником для виламування дорожніх покриттів і розпушування щільних ґрунтів. Бульдозерні відвали навішуються попереду машини. Киркувальники можуть навішуватися як попереду, так і позаду машини, а також безпосередньо на грейдерний відвал. Керування бульдозерним відвалом і киркувальником здійснюється гідроциліндрами подвійної дії. Більшість сучасних моделей вітчизняних автогрейдерів мають шарнірно-зчленовану раму, що складається з передньої й задньої напіврам, з’єднаних за допомогою вертикального шарніра, розташованого поблизу осі балансирного візка. Шарнірно-зчленована рама забезпечує добру маневреність автогрейдера при транспортних операціях. За невеликих кутів складання (до ± 25°) шарнірно-зчленована рама дозволяє в 1,5...2 рази зменшити радіус повороту машини (рис. 3.52,б) і зміщати колію передніх коліс автогрейдера відносно коліс балансирного візка (рис. 3.52,в) до 2 м (рух «крабом») для підвищення стійкості машини при формуванні укосів дорожнього полотна. Колісна схема автогрейдерів визначається формулою А х Б х В, де А – число осей з керованими колесами; Б – число осей з тяговими колесами й В – загальне число осей. За колісною схемою розрізняють автогрейдери легкого й середнього типів 1x2x3 і автогрейдери важкого типу 1x3x3. За типом трансмісії розрізняють автогрейдери з механічною й гідромеханічною трансмісіями. Гідромеханічна трансмісія забезпечує автоматичну і плавну зміну швидкості руху автогрейдера. Бортові передачі бувають двох типів – у вигляді бортових редукторів (у легких і середніх автогрейдерів) і роздільних тягових мостів (у важких автогрейдерів). 208 Рис. 3.52. Схема руху автогрейдера із шарнірно-зчленованою рамою: а – прямолінійний; б – з поворотом керованих коліс і рами в одну сторону; в – з поворотом керованих коліс і рами в різні сторони (рух «крабом») Всі вузли й агрегати автогрейдера класу 140 (рис. 3.53,а), у тому числі й двигун 3 із трансмісією, кабіна водія 4, основне й додаткове робоче устаткування автогрейдера, змонтовані на основній рамі 8 коробчастого перерізу, що одним кінцем спирається на передній міст із керованими пневмоколесами 11, а іншим – на задній чотириколісний міст 15 з повздовжньо-балансирною підвіскою парних коліс 16. Передні колеса автогрейдера можна встановлювати з бічним нахилом в обидва боки для підвищення стійкості руху машини при роботі на ухилах (рис. 3.53,в) і зменшення радіуса повороту. У автогрейдерів всіх класів кут бічного нахилу коліс становить ± 20°. 209 Рис. 3.53. Автогрейдер класу 140: а – загальний вид; б – схема повороту відвалу в плані; в – схема бічного нахилу коліс; г – схема бічного виносу відвала Основне робоче устаткування автогрейдера складається з тягової рами 7, поворотного кола 12 і відвала 13 зі змінними ножами з двома лезами. Повноповоротний у плані відвал забезпечує роботу автогрейдера при прямому і зворотному ходах машини. Поворот відвала у плані здійснюється гідромотором через редуктор. Передня частина тягової рами шарнірно з’єднана з рамою машини, а задня частина підвішена на двох гідроциліндрах 6, за допомогою яких грейдерний відвал установлюють у різні положення: транспортне (підняте) і робоче (опущене). У робочому положенні відвал врізається у ґрунт ножами і при русі зрізує шар ґрунту й переміщує його в напрямку, зумовленому установкою відвала у плані під кутом а до поздовжньої осі машини (рис. 3.53,б). Кут різання відвала залежно від категорії ґрунту регулюється гідроциліндром 14. Винос тягової рами в обидва боки від поздовжньої осі машини забезпечується гідроциліндром 5. Додаткове робоче устаткування автогрейдера включає подовжувач відвала, киркувальник 1, керований гідроциліндром 2, і бульдозерний відвал 10, керований гідроциліндром 9. Гідравлічна система керування робочим устаткуванням автогрейдерів забезпечує підйом-опускання тягової рами разом з поворотним колом і відвалом, поворот відвала разом з поворотним колом у плані на 360°, бічний винос відвала в обидва боки від поздовжньої осі машини (див. рис. 3.53,б), установку відвала під кутом у вертикальній площині, бічний винос відвала для планування укосів під кутом (рис. 3.53,г), а також сполучення різних установок відвала. Окремі автогрейдери можуть оснащуватися автоматичною системою керування відвалом типу «Профіль», яка призначена для автоматичної стабілізації відвала в поперечному й поздовжньому напрямках, що дозволяє істотно підвищити продуктивність машини й точність обробки поверхні. 210 Експлуатаційна продуктивність автогрейдера, м3/год, при різанні й переміщенні ґрунту Пэ = [ 3600 Blhkв ] / [ (tр + tп)n ], де В – ширина захоплення відвала, м; l – довжина ділянки, м; h – товщина стружки, що зрізується, м; kв – коефіцієнт використання машини за часом; tр – час, затрачуваний на один прохід, с; tп – час, затрачуваний на один поворот; n – число проходів по одній ділянці. Вітчизняні автогрейдери виготовляють відповідно до ДСТУ 11030-93 «Автогрейдери. Загальні технічні умови». Промисловість випускає базові моделі автогрейдерів: класу 100 – ДЗ-201, ГС-10.01; класу 140 – ГС-14.02.02, ДЗ-122Б, ДЗ-180А; класу 160 – А-120.1, ДЗ-198, ГС-18.03; класу 250 – ДЗ98У. Технічну характеристику базових моделей автогрейдерів подано в таблиці 3.19. Легкі двохосьові автогрейдери класу 100 з неповноповоротним грейдерним відвалом виконані з використанням базових тракторних модулів і вузлів серійних колісних тракторів тягового класу 1,4 (МТЗ-80/82, ЛТЗ60АВ та ін.). Легкі автогрейдери ДЗ-201, ДЗ-201.01 і ГС-10.01 з колісною формулою 1x2x2 призначені для виконання землерийно-профілактичних робіт у дорожньому і комунальному господарстві при будівництві й ремонті автомобільних доріг, вулиць, площ, а також для виконання бульдозерних, снігоприбиральних та інших робіт з літнього й зимового утримання об’єктів міст та населених пунктів. Автогрейдер ДЗ-201 створений на базі колісного трактора МТЗ-80/82 з дизелем потужністю 58,7 кВт і складається (рис. 3.54) із тракторного модуля із заднім модулем, трансмісії та робочого устаткування. У комплект робочого устаткування входять: грейдерний відвал (2500 х 500 мм) з 211 ножами із профільного прокату, поворотне коло й гідроциліндри керування робочими рухами відвала. Поворотне коло забезпечує реверсивний поворот відвала у плані гідроциліндрами на кут до ± 34°. Поворотне коло з відвалом змонтоване на жорсткій тяговій А-подібній рамі коробчастого перерізу. До передньої частини рами шарнірно кріпиться передній міст із керованими колесами. Попереду машини змонтований бульдозерний відвал (2000 х 500 мм), керований гідроциліндром. При використанні як бази колісного трактора ЛТЗ-60АВ з дизелем потужністю 44,1 кВт автогрейдер має індекс ДЗ-201.01. Автогрейдер ГС-10.01 має обидва тягових моста, шарнірно-зчленовану раму, гідравлічне рульове керування, неповноповоротний (кут повороту в плані до ± 45°) грейдерний відвал з розмірами 2730 х 470 мм і навішуване бульдозерне устаткування з неповоротним відвалом (2400 х 625 мм). Шарнірно-зчленована рама забезпечує радіус повороту машини до 4,75 м, що дозволяє працювати в ускладнених умовах міської забудови. Як силовий модуль автогрейдера використовується силова установка і трансмісія від колісного трактора МТЗ-82,1 потужністю 58,7 кВт. Привод переднього тягового мосту здійснюється за допомогою об’ємної гідропередачі (ОГП), що містить гідронасос, гідромотор і систему керування. На обох мостах встановлюються широкопрофільні шини, використання яких дозволяє підвищити тягово-зчіпні показники машини до 20 %. Ходовий пристрій автогрейдерів класів 140 і 180 складається з переднього мосту з керованими колесами й тягового заднього мосту у вигляді чотириколісного балансирного візка. Обертаючий момент від головної передачі мосту передається тяговим колесам через ланцюгові або зубчасті передачі, розташовані усередині балансирів. Колеса балансирного візка мають колодкові гальма з гідравлічним керуванням. В автогрейдерах нових моделей задній міст обладнаний диференціалом, який самоблокується, що дозволяє зменшити радіус повороту машини й рухатися без пробуксовки 212 задніх коліс на важких ділянках дороги з низьким коефіцієнтом зчеплення коліс. Рис. 3.54. Автогрейдер ДЗ-201: 1 – бульдозерний відвал; 2 – рама; 3 – механізм підвіски; 4 – базовий тракторний модуль; 5 – грейдерний відвал; 6 – поворотне коло Передній міст з’єднується з рамою автогрейдера шарнірно, що забезпечує його хитання в поперечній площині й добрий контакт керованих коліс із ґрунтом при нерівному рельєфі місцевості. Керовані колеса переднього мосту мають можливість одночасного повороту в плані й бічному поперечному нахилі в обидва боки. Керування поворотом машини здійснюється гідравлічним кермовим механізмом, що діє через гідроциліндр і тяги на поворотні кулаки передніх коліс. Нахил передніх коліс у вертикальній площині забезпечується гідроприводом і дозволяє підвищити стійкість руху автогрейдера на ухилах. Ходовий пристрій автогрейдера ДЗ-98У класу 250 відрізняється наявністю переднього тягового мосту (з механізмом його відключення), що забезпечує оптимальне використання зчіпної маси машини, високу тягу на відвалі, курсову стійкість при бічному різанні й високу прохідність у складних умовах. Багатодискові колісні гальма, що працюють у масляній 213 ванні, відрізняються підвищеною надійністю й не вимагають регулювання у процесі експлуатації. Автогрейдер ДЗ-98У та його модифікації застосовуються при виконанні енергоємних земляних робіт великого обсягу або робіт у важких умовах при дорожньому, залізничному, аеродромному, меліоративно-іригаційному й гідротехнічному будівництві на ґрунтах I-IV категорій. Таблиця 3.19 Технічна характеристика базових моделей автогрейдерів Параметри Клас Індекс машини ДЗ-201 ДЗ-122Б А-120.1 ДЗ-98У 100 140 180 250 Д-243 А-01МС ЯМЗ236М2 ЯМЗ-238 НДЗ 57,4 100 132 173 Двигун: модель потужність, кВт Тип трансмісії Швидкість км/год руху механічн гідромех гідромех механічн а анічна анічна а вперед/назад, 2,0...33,0/ 7,4...36,7/ 5,4...9,2 7,7...25,2 Колісна формула до 30/ до 20 до 41/ до 47 трактор МТЗ 80/82 1x2x3 1x3x3 1x3x3 5230 5830 н/д 6000 1640/1620 2000 1950 2622/250 2 Дорожній просвіт, мм 280 350 350 350 Радіус повороту, мм 8000 8000 8000 1600 Тверда ШСР ШСР Тверда Кут складання шарнірнозчленованої рами, град - ± 30 ± 27 - Зсув коліс переднього мосту, мм - до 2000 до 1900 н/д Кут нахилу передніх коліс, град - ± 20 ± 20 ± 20 База, мм Колія коліс передніх/задніх, мм Тип рами 214 Робоче устаткування: 1) грейдерний відвал: розміри (довжина х висота), мм 2500 х 500 3740 х 630 3840 х 700 4200 х 700 максимальне заглиблення, мм 100 250 450 500 кут різання регульований, град 30...70 30...70 30...70 30...70 кут повороту в плані, град ± 34 360 360 360 бічний винос, мм 500 800 935 1050 кут оброблюваного укосу, град — 0...90 0...90 0...90 2000 х 500 2480 х 840 2520 х 1020 3220 х 970 50 50 50 110 число зубів - 4 5 5 ширина киркування, мм - 1490 1360 1800 - 250 150 230 2) бульдозерний відвал: розміри (довжина х висота), мм максимальне заглиблення, мм 3) киркувальник (розпушувач): найбільша розпушування, мм Габаритні розміри, мм глибина 10150x2 5230х250 10800x26 11000x32 500х355 0х2850 20х3790 20х4000 0 Маса експлуатаційна, кг 6500 * ШСР – шарнірно-зчленована рама. 14 600 15 070 19 500 Контрольні питання до розділу: 1. Поясніть, для чого призначена землерийна техніка. 2. Перелічить та поясніть фізико-механічні властивості ґрунтів. 3. Назвіть категорії ґрунтів та укажіть засоби їх визначення. 4. Поясніть робочий цикл одноковшевого екскаватора. 5. Надайте класифікацію одноковшевих екскаваторів. 6. Поясніть індексацію одноковшевих екскаваторів. 215 7. Вкажіть основні складові частини одноковшевих повноповоротних екскаваторів з механічним приводом. 8. Розкажіть про будову одноковшевих повноповоротних екскаваторів з гідравлічним приводом. 9. Назвіть змінні робочі органи гідравлічних екскаваторів. 10. Поясніть призначення та загальна будова екскаваторів- планувальників. 11. Перелічить змінні робочі органи екскаваторів-планувальників. 12. Розкажіть про призначення та загальну будову траншейних екскаваторів. 13. Розкрийте поняття індексації траншейних екскаваторів. 14. Розкажіть про призначення та загальну будову бульдозерів. 15. Назвіть види бульдозерних відвалів. 16. Поясніть класифікацію бульдозерів. 17. Поясніть призначення бульдозерів-розпушувачів. 18. Поясніть призначення та загальну будову скреперів. 19. Поясніть класифікацію скреперів. 20. Розкажіть про призначення та загальну будову автогрейдерів. 216 РОЗДІЛ 4. ВІЙСЬКОВІ ІНЖЕНЕРНІ МАШИНИ 4.1. КЛАСИФІКАЦІЯ ЗАСОБІВ ІНЖЕНЕРНОГО ОЗБРОЄННЯ До засобів інженерного озброєння відносяться: військово-інженерна техніка, інженерні боєприпаси, інженерне майно та матеріали. Військово-інженерна техніка включає машини інженерного озброєння, пересувні електростанції, пересувні ремонтні майстерні. Машинами інженерного озброєння (інженерними машинами) прийнято називати численну групу різноманітних машин, навісного, причіпного й умонтованого обладнання, що використовуються підрозділами при виконанні задач інженерного забезпечення і знаходяться на озброєнні підрозділів інженерних військ, а в ряді випадків – і в підрозділах МНС України. Машини вирішенні інженерного різноманітних озброєння задач широко інженерного застосовуються забезпечення. при Вони використовуються при • інженерній розвідці; • підготуванні й утриманні шляхів руху; • влаштуванні й утриманні інженерних загороджень і виконанні руйнацій; • пророблянні проходів у загородженнях і руйнаціях, влаштуванні переходів через перешкоди; • обладнанні районів тимчасового розташування підрозділів, районів розгортання пунктів керування; • видобутку й очищенні води, обладнанні пунктів водопостачання. Найважливіший принцип інженерного забезпечення – широке і вміле застосування машин інженерного озброєння. При виконанні задач вони використовуються, як правило, комплексно, у складі підрозділів. При цьому кожна машина працює відповідно до її цільового призначення і технічних 217 характеристик. Призначення машин інженерного озброєння взято за основу їхньої класифікації. Відповідно до цього розрізняють машини: o для механізації земляних робіт; o подолання руйнацій; o подолання перешкод; o подолання водяних перешкод; o ведення інженерної розвідки; o забезпечення підрозділів водою; o загального призначення. До машин, відносяться призначених траншейні, для котловані, механізації земляних траншейно-котлованні робіт, машини, одноківшові екскаватори, бульдозери і навісне устаткування. Траншейні машини призначені для риття траншей і ходів сполучення. Котловані машини призначені для риття котлованів і укриттів для бойової і спеціальної техніки. Траншейно-котловані машини відривають котловани різноманітного профілю і траншеї. Одноківшові екскаватори – найбільш поширені землерийні машини. Вони призначені для розробки ґрунту і переміщення його у відвал або для завантаження у транспортні засоби. Одноківшовими екскаваторами розробляють ґрунти 1-4-ї категорій, розпушені мерзлі ґрунти і скельні породи. Для забезпечення роботи в різноманітних умовах екскаватори споряджають ковшами різної місткості і форми (вузькими, широкими, трапецієподібними), гідромолотами й іншим устаткуванням. Робочий орган одноківшового екскаватора дозволяє відривати траншеї, котловани, а також здійснювати обсипання споруд. Бульдозери призначені для пошарового розробляння ґрунту, виконання підготовчих робіт (розпушування ґрунту, корчування пнів). 218 Широко застосовується як засіб самообкопування навісне або умонтоване обладнання бойових і транспортних машин. Машини для подолання руйнацій застосовуються при подоланні завалів і руйнацій, підготуванні й утриманні шляхів руху. До машин для подолання руйнацій відносяться інженерні машини розгородження і шляхопрокладачі, пристосовані до виконання завдань в умовах масових руйнацій, пожеж та на зараженій місцевості. До цієї групи машин можна віднести також автогрейдери, снігоочисники й інші зразки дорожньої народногосподарської техніки. Машини для подолання перешкод забезпечують пропускання підрозділів через вузькі перепони шляхом зведення (встановлення) військових мостів. У інженерно-саперних, інженерно-дорожніх та інженерно-мостобудівних підрозділах застосовуються механізовані мости і мостобудівні установки. Механізовані мости призначені для влаштування мостових переходів через канали, вузькі ріки, яри та інші перешкоди. Мостобудівні установки призначені для механізації будівництва низьководних мостів (естакад) на дерев’яних пальових опорах. Для забивання паль у комплекті мостобудівних установок застосовуються дизель-молоти. Машини для подолання водяних перешкод забезпечують влаштування десантних, паромних і мостових переправ. До даної групи машин відносяться плаваючі транспортери, самохідні пороми і понтонні парки. Машини для ведення інженерної розвідки призначені для збору розвідувальної інформації про місцевість, її інженерне устаткування і прохідність. Машини для забезпечення підрозділів водою застосовуються при добуванні й очищенні води та влаштуванні пунктів водопостачання. Вони включають різноманітні за конструкцією і технологією застосування засоби: 219 пересувні бурові установки, автофільтрувальні станції й опріснювальні станції, що знаходяться в підрозділах польового водопостачання. Машини загального призначення (військові автомобільні крани, лісопильні рами, компресори, інженерні електростанції, фарбувальні станції) застосовуються при виконанні різноманітних завдань інженерного забезпечення. Крім класифікації машин інженерного озброєння за бойовим призначенням, розподіл машин можливий і за іншими ознаками. За ступенем спеціалізації виробництва машини інженерного озброєння поділяються на спеціальні і типажні (машини однотипні з народногосподарськими). На сьогодні існують три основних типи таких машин: підйомно-транспортні, дорожні і землерийні. За видом застосовуваного шасі виділяють чотири основні групи машин інженерного озброєння. Перша група – машини, створенні на базі танків, бронетранспортерів, військових колісних і гусеничних тягачів і автомобілів (інженерні машини розгородження, шляхопрокладачі, мінні загороджувачі, одноківшові екскаватори, механізовані мости, автокрани тощо). За конструкцією шасі вказаних машин істотно не відрізняються від шасі базової машини – танка, тягача, автомобіля. Це підвищує рівень уніфікації і спрощує організацію виробництва машин. Проте компонування, а також будова окремих елементів не завжди є оптимальними і відповідними специфіці робочих процесів машин інженерного озброєння. Тому для пристосування шасі базової машини до робочих режимів до її конструкції вносять ряд змін: трансмісію ходової частини доповнюють ходозменшувачем, від силової установки влаштовується добір потужності на привод робочого устаткування, остов посилюють у місцях кріплення робочого устаткування. Друга група – спеціалізовані машини, що мають у своїй основі колісні і гусеничні тягачі загального призначення. На відміну від 220 попередніх конструкцій, тут базові шасі мають робочі режими як розрахункові. У конструкціях тягачів заздалегідь передбачені добір потужності, ходозменшувачі, вузли і системи, необхідні для монтажу різноманітного устаткування. Третя група – машини індивідуального компонування (самохідні пороми, транспортери, що плавають, автогрейдери тощо). При їхньому проектуванні використовуються типові вузли, але компонування і конструкція корпуса носить індивідуальний характер. Четверта група – навісне і причіпне інженерне устаткування до бойових і транспортних споряджають, зокрема, машин навісне підрозділів. Таким бульдозерне устаткуванням обладнання для самообкопування, плужні снігоочисники. Оскільки базові машини, як правило, не розраховані спеціально для роботи з навісним і причіпним інженерним устаткуванням, то з метою збереження необхідної міцності і довговічності базових машин час їхньої роботи з навісним устаткуванням є чітко обмеженим. Крім базового шасі, як конструктивні елементи, по яких іноді класифікують машини, можуть виступати ходова частина, привод робочого устаткування, силова установка й ін. За ходовою частиною розрізняють машини інженерного озброєння на гусеничному і колісному ходу. Відомі також окремі, головним чином дослідні, зразки інженерних машин на повітряній подушці, із гвинтовими й іншими видами рушіїв. У народному господарстві застосовують техніку на крокуючому ходу (крокуючі екскаватори), що відрізняється дуже низькими питомими тисками на ґрунт, але в той же час і дуже низькими швидкостями пересування. За видом привода робочого устаткування можна виділити машини з механічним, гідравлічним, електричним приводами, а також змішаними гідромеханічним, електромеханічним і т.д. 221 Вид класифікації машин інженерного озброєння вибирається залежно від мети, яку ця класифікація переслідує: при виявленні оперативнотактичних вимог виконуваного необхідно бойового керуватися, завдання, тобто насамперед, доцільно характером застосовувати класифікацію машин за призначенням; при вирішенні питань організації виробництва і ремонту на заводах, а також спорядження запасними частинами необхідно, насамперед, керуватися класифікацією машин за типом базового шасі. Класифікація машин інженерного озброєння, з одного боку, відображає наявні розходження, а з іншого боку, – вказує на те загальне, що дозволяє звести окремі види машин у групи і підгрупи. Подібності і розходження виникають в ході розробляння і виробництва машин і залежать від особливостей того або іншого етапу розвитку техніки, вимог, що пред’являють підрозділи. 4.2. ОСНОВНІ ЕЛЕМЕНТИ МАШИН ІНЖЕНЕРНОГО ОЗБРОЄННЯ У самохідних машинах інженерного озброєння виділяються такі основні елементи: базова машина, робоче обладнання, ЗІП і документація. Базова машина включає: • остов (корпус або рама), на якому змонтовані усі вузли машини і розміщені місця членів екіпажу; • силову установку, що є джерелом механічної енергії. Вона складається з двигуна і систем, що забезпечують його роботу, живлення, змащування, охолодження й очищення повітря; • трансмісію, що передає потік енергії від двигуна до виконавчих механізмів (споживачам енергії). Основними споживачами енергії є робоче устаткування і ходова частина; 222 • ходову частина, що забезпечує пересування машини по місцевості в робочому і транспортному режимах; • системи керування трансмісією і ходовою частиною; • електрообладнання; • додаткове обладнання (озброєння, системи колективного захисту, маскування, пожежне устаткування, засоби спостереження, зовнішнього і внутрішнього зв’язку, водовідкачувальні насоси і т.д.). Робоче обладнання: елементи машини, що безпосередньо виконують робочі операції (різання і переміщення ґрунту, пиляння деревини, тралення мін і т.д.). Робоче обладнання включає: • робочі органи; • трансмісію робочих органів; • механізми робочих органів; • системи керування робочими органами. ЗІП і документація: • запасні частини; • інструмент; • приладдя; • документація. 4.2.1. Остов Остов призначений для кріплення агрегатів, вузлів і систем машини. Крім того, остов може виконувати й інші важливі функції: захищати розрахунок і вузли машини від вражаючих дій куль, осколків і ударної хвилі; забезпечувати біологічний захист розрахунку при роботі на радіоактивно зараженій місцевості, а для плаваючих машин – плавучість за рахунок тоннажності. 223 Остов сприймає масу основних вузлів машини, сили і моменти від її робочих органів, а також динамічні навантаження, що виникають при прямуванні машини по нерівній місцевості. У ряді випадків остов машини може відчувати й інші види навантажень, наприклад вибухові навантаження, що з’являються при траленні мін тралами. Тому важливою вимогою до остова будь-якого типу: (коробчастого, рамного, напіврамного) є достатня його жорсткість. 4.2.2. Силова установка Силова установка складається з двигуна і систем, що забезпечують його роботу на різноманітних режимах. Режими роботи двигуна визначаються характером навантаження, що виникає на виконавчому органі (робочому органі або рушії), і є в більшості машин інженерного озброєння несталими, носять перемінний характер і відрізняються від тих режимів, що мають місце при їхньому транспортному пересуванні. Режим машини залежить від розміру амплітуди і частоти коливань навантаження, кількості вмикань в одиницю часу, реверсивності й тривалості безупинної роботи. Розрізняють чотири режими роботи: легкий – відношення максимального навантаження до середнього становить 1,1:1,3; швидкість робочих рухів є постійною, немає реверсивності робочих рухів; число вмикань за 1 год. Дорівнює 20-30, рідко – 50. На таких режимах працюють двигуни плаваючих засобів, лісопильних верстатів тощо; середній – відношення максимального навантаження до середнього становить 1,5:2,5; швидкість робочих рухів є змінною; рухи рідко реверсивні; число вмикань за 1 год. досягає 200. До такого режиму можна віднести роботу двигунів кранів, багатоківшевих екскаваторів і скреперів; важкий – відношення максимального навантаження до середнього становить 2:3; навантаження має часті і різкі піки; швидкості робочих рухів змінюються переривчасто; рухи часто реверсивні; число вмикань за 1 год. досягає 1000 і більше. На таких режимах працюють одноківшові екскаватори, бульдозери, шляхопрокладачі й інженерні машини розгородження; 224 дуже важкий – носить ударний або вібраційний характер. У машинах інженерного озброєння застосовуються дизельні і карбюраторні двигуни. Найбільш часто застосовуються дизельні (у тому числі й багатопаливні) двигуни. Дизельні двигуни мають регулятори, що регулюють кількість палива, що подається, підтримуючи постійну частоту обертання. Настроюють регулятори таким чином, щоб двигун розвивав максимальну потужність за мінімальної витрати палива. У цьому випадку потужність Рн, частоту обертання nн, момент Мн називають номінальними. Дизельні двигуни можуть форсуватися за допомогою наддуву. При газотурбінному наддуві для стиснення повітря і його нагнітання в циліндри двигуна використовується частина енергії відпрацьованих газів. Одним із перспективних напрямів розвитку силових установок машин інженерного озброєння є перехід на багатопаливні двигуни. Застосування багатопаливних двигунів може істотно підвищити пристосованість машин інженерного озброєння до високоманеврених дій, полегшити вирішення проблеми заправки машин пальним у ході виконання завдань. Таблиця 4.1 Загальна характеристика двигунів інженерних машин Тип двигуна Питома Питома маса, витрата кг/кВт пального, Коефіцієнт пристосованості, габаритний Кп кг/кВт.год Дизель Питомий об’єм, 0,22 - 0,3 1,1 - 1,15 4 - 12 ** 27,2) Дизель із газотурбінним 2,0 - 2,7 * (5,4 і наддувом вище) Карбюраторний 2,7 - 6,4 моторесурсу, год. дм3/кВт 2,5 - 3,1* (6,8– Запас 0,2 - 0,27 1,1 - 1,15 3,4 - 4 0,3 - 0,38 1,15 - 1,4 3,4 - 4 ** 300 - 600* (3500–4000)** 300 - 600* (3500–4000)** 3500 - 4000 225 ГТД без регенерації ГТД із регенерацією 1,0 - 1,4 0,54 - 0,8 2-3 2 - 3,4 — 1,4 - 2,5 0,25 - 0,34 2-3 2,7 - 3,8 — * Дані для танкових дизельних двигунів. ** Дані для тракторних дизельних двигунів. 4.2.3. Трансмісія Трансмісія призначена для передачі, перетворення і розподілу силового потоку, що йде від двигуна машини до її виконавчих органів – рушія і робочого устаткування, і повинна забезпечувати роботу двигуна на номінальному режимі. За засобом передачі і перетворення силового потоку трансмісії поділяють на механічні, гідравлічні, електричні і комбіновані. Незалежно від типу трансмісій силовий потік можна характеризувати двома фізичними чинниками – швидкісним V і силовим T. У загальному випадку ці розміри є векторними. Скалярний добуток цих двох векторів є потужністю: П = TV. У механічних трансмісіях швидкісний чинник характеризується лінійною V або кутовою швидкістю, а силовий – силою Р або моментом Т. Тоді потужність силового потоку визначається за формулами: - при обертальному русі П = T; - при поступальному русі П=РV, де Т – момент, Н•м; – кутова швидкість, с-1; Р – сила, Н; V – лінійна швидкість, м/с. Потужність інших типів трансмісій визначається за формулами: - гідравлічних – П = QР; - електричних – П = UI, 226 де Q – витрата рідини, м3/с; Р – тиск рідини, Па; U – напруга, В; I – сила струму, А. Трансмісія будь-якої складної машини, як правило, включає елементи, що за виконуваними функціями можуть бути розділені на дві основні групи. Перша група елементів передає потужність, не змінюючи кінематичного і динамічного параметрів. До таких елементів можна віднести (якщо знехтувати втратами в них) вали в механічних трансмісіях, трубопроводи в гідравлічних системах, проводи в електричних передачах. 227 Рис. 4.1 – Типові схеми трансмісій: а – шляхопрокладача БАТ-М; б – траншейної машини БТМ-3; в – механізованого моста МТУ-20; г – інженерної машини розгородження ІМР-2; д – паромно-мостової машини ПММ-2; є – плаваючого транспортера ПТС-2; ж – шляхопрокладача БАТ -2; з – котлованної машини МДК-3; і – траншейної машини ТМК-2; 1 – двигун; 2 – фрикціон; 3 – коробки передач; 4 – планетарний механізм повороту; 5 – ходозменшувач; 6 – бортова передача Друга група елементів трансмісії призначена для перетворення параметрів потоку енергії. До них відносяться різноманітні передачі (зубцювата, черв’ячна, ланцюгова й ін.), гальмівні пристрої, гідротрансформатори і т.д. До основних елементів механічних трансмісій відносяться: фрикціони, коробки передач, ходозменшувачі, бортові передачі, розподільні коробки, редуктори добору потужності. Розташування вузлів трансмісії привода рушія застосовується двох типів: кормове або носове. У деяких трансмісіях (рис. 4.1, б, ж, з) головний фрикціон відсутній. Його функцію виконують одна (ТМК-2) або дві (ІМР-2, БАТ-2, МДК-3) коробки передач, що мають фрикційне вмикання передач за допомогою гідропідтискання. Найбільш широко застосовуються в машинах інженерного озброєння механічні (рис. 4.1, а–ж) і комбіновані (рис. 4.1, з, і) трансмісії. Механічні трансмісії мають високу надійність у роботі, є простими за будовою і володіють високим ККД. Проте, внаслідок обмеженого числа ступенів і стрибкуватості зміни передатних чисел, не завжди можливе раціональне навантажування двигуна, щоб цілком використовувати його потужність, а для розширення діапазону регулювання швидкостей і крутних моментів необхідно ускладнювати трансмісію машини. Крім того, істотною вадою механічних трансмісій є їхня повна прозорість, тобто за зміни навантаження на робочому органі або рушії вона також змінюється і на 228 двигуні. У непрозорих трансмісіях за зміни навантаження на виконавчих органах двигун працює приблизно в тому самому режимі. Такою властивістю володіють гідромеханічні комбіновані передачі, що містять відповідні гідротрансформатори. Значний ефект дає суміщення механічних трансмісій із гідравлічними. Гідравлічні трансмісії забезпечують швидкий розгін і гальмування, добре гасять крутильні коливання, виконують функції автоматичних безступінчастих коробок передач, узгоджують роботу механізмів, що одержують енергію від одного приводного двигуна. Тому гідромеханічні трансмісії широко застосовують у машинах для виконання земляних робіт і у шляхопрокладачах. 4.2.4. Ходова частина Ходова частина машин інженерного озброєння складається з рушія і підвіски. Рушій (рос. движетель) – це механізм, за допомогою якого машина спирається на поверхню, а крутний момент переданий від двигуна, реалізується в ньому в силу тяги, дозволяючи машині переборювати різноманітні природні і штучні перешкоди й опори, що виникають на робочому органі. Машини інженерного озброєння мають гусеничний або колісний рушій. Крім того, для подолання водяних перешкод на машинах установлюють гвинтові рушії. Рушії машин повинні забезпечувати високу прохідність по місцевості, мати тривалий термін служби, високий ККД і коефіцієнт зчеплення. Найбільший вплив на прохідність справляє середній питомий тиск, що визначається за формулами: gср = G/(2lB) – для гусеничного рушія; gср = G/S – для колісного рушія, 229 де G – сила ваги машини; l – довжина опорної поверхні гусениці; B – ширина гусениці; S – площа контакту коліс з поверхнею. Крім того, на прохідність машини з гусеничним рушієм впливають кількість і діаметр опорних катків, а також тип шарніра гусениць. Чим більше опорних катків, тим більш рівномірно розподіляється питомий тиск по довжині гусениці. Застосування гусениці з гумометалевими шарнірами дозволяє збільшити прохідність за рахунок зменшення прогину траків між опорними катками, в порівнянні з гусеницями, що мають відкриті металеві шарніри. Колісні рушії для збільшення прохідності мають, як правило, систему регулювання тиску повітря в колесах. Гусеничний рушій із відкритим шарніром має запас ходу 2,5 - 3 тис. км, із закритим – 6 - 8 тис. км. Запас ходу в колісного рушія становить 40 - 60 тис. км для автомобілів і 12 - 15 тис. км для тягачів. На більшості машин інженерного озброєння застосовується гусеничний рушій. Це зумовлено тим, що він має достатньо високе значення коефіцієнта зчеплення. Гусеничні рушії містять у собі: ведуче колесо, гусеничні ланцюги, опорні катки, направляючі колеса з механізмами натягу і підтримуючі катки. За розташуванням головних коліс гусеничні рушії поділяються на рушії з кормовим і носовим розташуванням ведучих коліс. Вибір тієї або іншої схеми визначається компонуванням робочого устаткування на машині і типом базової машини. Колісний рушій також широко застосовується в інженерних машинах. Основними характеристиками колісних рушіїв є загальна кількість коліс, кількість ведучих коліс, розподіл навантаження по осях. Машини інженерного озброєння у транспортному і робочому режимах переміщаються за рахунок сили тяги. «Перетворення» обертального моменту (що підводиться від двигуна трансмісії до рушія) у силу тяги здійснюється гусеницями або шинами рушіїв у результаті їхньої взаємодії з поверхнею. 230 Підвіскою називаються деталі і механізми, за допомогою яких остов (корпус) машини з’єднується з опорними катками або колесами. Вона призначена для зм’якшення поштовхів і ударів, що виникають при русі машини, і тим самим досягнення високої транспортної швидкості руху, меншої стомлюваності механіка-водія і більш сприятливої роботи агрегатів машини. У робочому режимі більшості машин для створення нормальних умов їхньої роботи (підвищення стійкості, сприйняття великих зусиль) підвіска виключається і корпус жорстко з’єднується з рушієм (автомобільні крани, одноківшові екскаватори, мостобудівні установки, траншейні і котловані машини, бульдозери). Основними елементами підвіски є ресори, амортизатори, балансири й обмежувачі ходу. Підвіски, що застосовуються на гусеничній базі інженерних машин, підрозділяються на: індивідуальні (незалежні), у котрих кожний опорний каток пов’язаний із корпусом незалежно від інших; блоковані або балансирні, коли декілька опорних котків (коліс) пов’язані між собою у візки, сполучені з корпусом; змішані. На гусеничних машинах застосовується незалежна підвіска. За типом пружного елемента підвіски підрозділяються на торсіонні, із гвинтовими пружинами, з листовими ресорами, на гідравлічні, пневматичні і гідропневматичні. Найбільш поширеними є торсіонні підвіски на гусеничних інженерних машинах і підвіски з листовими ресорами на колісних машинах. 4.2.5. Робоче обладнання машин інженерного озброєння Під робочим обладнанням машин інженерного озброєння розуміється сукупність вузлів, агрегатів, механізмів і систем, призначених для механізації однієї або декількох операцій робочого процесу при виконанні машиною інженерного завдання. Функціональне призначення 231 машини інженерного озброєння в основному визначає види робочого обладнання, їхню конструкцію і принцип дії. Робоче обладнання є різноманітним за конструкцією і принципом дії. Його можуть монтувати на базовій машині, спеціальному шасі або воно може бути причіпним або навісним. Крім того, робоче устаткування може різнитися за характером протікання процесу – бути періодичної (циклічної) або безупинної дії. У машинах із робочим устаткуванням циклічної дії робочий хід (підйом вантажу, установка моста на перешкоду і його зняття, установка мін у ґрунт, розробка ґрунту і т.д.) чергується з неробочими рухами. У машинах із робочим обладнанням безупинної дії всі операції робочого процесу виконуються одночасно, неробочі рухи відсутні. У робочому обладнанні інженерної техніки виділяють такі основні частини: робочий орган (робочі органи), трансмісія привода робочого органу (робочих органів), механізми робочого органу (робочих органів), системи керування (керування трансмісією, робочим органом (робочими органами)). Робочий орган – це основна частина робочого обладнання, за допомогою якої виконуються робочі операції. Універсальні машини (ПЗМ-2, БАТ-2 та ін.) мають декілька типів робочих органів. Робочі органи землерийних машин (траншейних, котлованних, траншейно-котлованних, одноківшових екскаваторів, шляхопрокладачів і машин розгородження) призначені в загальному випадку для руйнації (відділення масиву) і переміщення ґрунту. Як робочі органи вказаних машин застосовуються ковші, бульдозерні відвали, фрези подовжнього і поперечного копання, ротор із ковшами або ріжучими арками і т.д. У мінних тралах як робочий орган застосовуються ножові і каткові секції, що видаляють або руйнують міни. Основні види робочих органів машин інженерного озброєння показані на рис. 4.2. Та частина робочого органу, що безпосередньо взаємодіє із середовищем, руйнує ґрунт, деревину, руйнує міну або видаляє її, 232 називається робочим інструментом. Він може бути різноманітної конструкції і геометрії, у виді зубів, зубців, ножів, фрез. При тягових розрахунках машин використовується механічна характеристика робочого органу, що являє собою залежність сил робочих опорів, потужності і крутного моменту на валу привода робочого органу від його швидкості і фізико-механічних властивостей середовища. При цьому швидкість робочого органу приймається рівною дійсній швидкості руху машини. На сьогодні удосконалювання робочого устаткування інженерних машин спрямоване на підвищення продуктивності за рахунок збільшення швидкості виконання робочих операцій, зниження енергоємності робочого процесу, розширення діапазону застосовності шляхом вишукування нових фізичних видів впливу на середовище і розробки на їхній основі принципових конструктивних рішень робочого обладнання, підвищення надійності за рахунок застосування зносостійких матеріалів, застосування нових методів розрахунків на міцність і ефективних засобів захисту від перевантажень, що виникають при розроблянні середовищ. Рис. 4.2 – Основні види робочих органів машин інженерного озброєння: а – ківш; б – відвал; в – багатоківшевий роторний; г – фреза поперечного копання; д – багатоківшевий ланцюговий; є – бур 233 4.2.6. Системи керування Системи керування призначені для вмикання, вимикання і зміни положення або режимів роботи агрегатів, вузлів і механізмів машини. Системи керування є достатньо різноманітними, і їхні схеми залежать від складності машини та її призначення. На відміну від основного кінематичного ланцюга машини (двигун – трансмісія – робоче обладнання або рушій), в елементах якої потужність двигуна використовується протягом усього робочого процесу, у системах керування вона передається тільки періодично і за допомогою спеціального приводного механізму. Проте деякі енергоємні операції керування робочими органами машин (підйом ковша або відвала) збігаються за часом із максимальним використанням потужності двигуна для виконання основного технологічного процесу машини. Тому можливість суміщення роботи основного кінематичного ланцюга машини і системи керування робочим органом повинна перевірятися по балансу потужності. Системи керування машини включають органи керування, приводи керування і виконавчі пристрої (гідроциліндри, пневмокамери, соленоїди тощо). Всі типи систем керування повинні відповідати таким вимогам: забезпечувати точність керування і швидкість реагування; мати постійну готовність до роботи і високу надійність у різноманітних умовах експлуатації; бути легкими, простими і зручними у керуванні. До органів керування відносяться важелі, педалі, тумблери й інші пристрої, що сприймають керуючий сигнал. Для простоти і зручності керування рукояті важелів керування, що включаються найбільше часто, розташовують ближче до правої руки машиніста, рукояті допоміжних важелів розміщають так, щоб не мішати переносу руки від однієї рукояті до іншої. Напрямок руху рукоятей по змозі має збігатися з рухом керованого механізму або з рухом машини. Якщо хід 234 рукояті є перпендикулярним руху виконавчого механізму, то звичайно рух «на себе» відповідає підйому або повороту управо виконавчого органу, або навпаки. Частіше за все рух важелів і педалей проводиться в подовжній вертикальній площині (бокові рухи більше стомлюють механіка-водія). Щоб скоротити число важелів, застосовують важелі, що керують двома рухами (наприклад, у екскаватора ЕОВ-4421). Рухи, що не потребують плавності вмикання, керовані кнопками. Велике значення для зручності керування органами керування мають посадка механіка-водія, можливість регулювання положення сидіння відносно рукоятей і педалей, комфортабельність кабіни, розмір кутів огляду. Приводи керування передають сигнал керування, змінюючи в ряді випадків його параметри (звичайно посилюють його). Застосовуються системи керування з приводом безпосередньої дії і системи керування з приводом, що має підсилювачі (сервоприводи). У приводах керування безпосередньої дії вся робота керування виконується людиною, сигнал керування зберігається незмінним. Їхня сфера застосування обмежена, головним чином, розміром зусилля, потрібного для керування. За конструкцією приводи безпосередньої дії бувають механічними і гідравлічними. Електричні сервоприводи застосовують звичайно в машинах, що мають електричну трансмісію. Вони характеризуються великою компактністю і легкістю вмикання і вимикання. В інженерних машинах електричні системи керування на сьогодні застосовуються в комбінованих системах керування. Крім розглянутих елементів, у машинах інженерного озброєння застосовуються системи протирадіаційного і протихімічного захисту, герметизації кабін, спостереження і зв’язку, пожежне устаткування, прилади спостереження, а на деяких зразках машин встановлюється озброєння. Застосування цих систем спрямоване на підвищення захисту екіпажу від вражаючих чинників ядерної і хімічної зброї. 235 4.2.7. Компоновка Конструкція остова, відносне розміщення на ньому основних елементів машини (силової установки, вузлів трансмісії, робочого устаткування і систем) і місць розташування розрахунку визначають компонування машини. На рис. 4.3 подано компонування й основні елементи землерийної машини МДК-3, що має переднє і заднє розташування робочих органів. Рис. 4.3 – Компонування й основні елементи котлованної машини МДК-3: 1 – система керування; 2 – трансмісія рушія; 3 – силова установка; 4 – трансмісія робочого органу; 5 – робочий орган; 6 – остов (корпус); 7 – ходова частина Існують і інші компонування машини (рис. 4.4), причому у транспортному і робочому положеннях компонування однієї й тієї самої машини може бути принципово різним. За взаємним розташуванням двигуна, трансмісії і кабіни керування розрізняють компонування: для гусеничної бази – із кормовим розташуванням трансмісії і двигуна (рис. 4.4, а), із кормовим розташуванням трансмісії при середньому розташуванні двигуна (рис. 4.4, б), із носовим розташуванням трансмісії і двигуна (рис. 4.4, в); для колісної бази – із розташуванням двигуна перед кабіною (рис. 4.4, г, д), під кабіною або усередині кабіни (рис. 4.4, е), позаду кабіни. 236 а) б) в) г) д) е) Рис. 4.4 – Компонувальні схеми: а – інженерної машини розгородження; б – шляхопрокладача; в – траншейної машини з роторним робочим органом; г – одноківшового екскаватора; д – траншейної машини з ланцюговим робочим органом; е – автофільтрувальної станції; Д – двигун Якщо як базова машина використовується танк, то приймається компонування з кормовим розташуванням двигуна і трансмісії, що створює добрі умови для розміщення відділень керування і місць для розрахунку, тому що передня частина машини є вільною від агрегатів двигуна і трансмісії; наявні зручність розміщення робочого устаткування і рівномірне розміщення маси по котках; сприятливі умови для роботи розрахунку, тому що він ізольований від двигуна агрегатів трансмісії, що працюють з великим шумом. Основна вада такого компонування – складність конструкції приводів керування агрегатами трансмісії, особливо для механічних приводів. Для скорочення довжини моторного і трансмісійного відділень застосовується поперечне розташування двигуна. Компонування машини з носовим розташуванням трансмісії і двигуна застосовуються, в основному, на інженерній техніці, в якій як базову машину використано гусеничні тягачі або транспортери. Таке компонування значно 237 спрощує привод керування і забезпечує зручність обслуговування двигуна і вузлів трансмісії. Основними параметрами, за допомогою яких можуть порівнюватися різноманітні компоновки й оцінюватися їхній вплив на основні властивості машини, є координати центру ваги машини, кути стійкості і звисання, дорожній просвіт (кліренс), радіуси прохідності, ширина габаритного коридору, габаритні розміри у транспортному і робочому положеннях, показники оглядовості, доступність до вузлів при їхньому демонтажі і виконанні регулювальних робіт. Координати центру ваги, кути (рис. 4.5) подовжньої, поперечної стійкості і звисання при установленні на базову машину робочого устаткування значно відрізняються від базових машин і є важливими експлуатаційними параметрами машини інженерного озброєння, що визначають її прохідність. Як правило, центр ваги машини інженерного озброєння значно підвищується, а його місце може бути зміщене як від поперечної, так і від подовжньої осей машини, що веде до зниження стійкості. Дорожній просвіт l, радіуси прохідності і кути звисання 1 і 2 (рис. 4.5) являють собою геометричні параметри прохідності машини. Розмір кліренсу визначається як відстань від опорної поверхні до нижчої точки машини. Нижчою точкою для колісних машин звичайно буває картер головного моста, для гусеничних машин – днище корпуса. Збільшення кліренсу можна досягти за рахунок зміни компонування машини і конструкції ходової частини. Так, заміна головних мостів бортовими або колісними редукторами, застосування мотор-коліс забезпечує збільшення кліренсу майже до розміру радіуса колеса. 238 Рис. 4.5 – Дорожній просвіт, радіуси прохідності, кути звисання машини на колісній базі Повздовжній радіус прохідності R1 визначається як радіус окружності, що торкається передніх і задніх коліс машини та найбільш низької точки її в середній частині. Чим менше радіус, тим більш круті нерівності машина може подолати. Прохідність через нерівності, ширина яких сумірна з колією машини, визначається поперечним радіусом прохідності R2. Ширина габаритного коридору – це розмір, що характеризує можливість прямування машини по вузьких дорогах із крутими поворотами. Вона залежить як від компонування машини, так і від її геометричних розмірів і засобу повороту. Габаритні розміри машин звичайно обмежені можливостями доріг і транспортом, яким вони перевозяться. Багато машин інженерного озброєння під час перевезення їх залізничним транспортом підлягають частковому розбиранню, демонтажу деяких частин робочого устаткування. 4.3. ВІЙСЬКОВА ЗЕМЛЕРИЙНА ТЕХНІКА 239 4.3.1. Військові колісні бульдозери У військових бульдозерів штовхаючі рами (балки) виконуються короткими, а для полегшення керування і підвищення профілюючих якостей устаткування спереду відвала встановлюється лижа. Як базові машини використовуються колісні тягачі КЗКТ-538ДП. Машини оснащуються одним (БКТ) або двома (БКТ-РК2) видами робочого устаткування. Бульдозер БКТ (рис. 4.6) складається з базової машини, бульдозерного устаткування і гідроприводу. Малі габаритні розміри і маса устаткування дозволили розмістити його в передній частині машини. Бульдозерне устаткування складається з відвала, двох штовхаючих напіврам, двох підкосів і лижі. Відвал є неповоротним. Змінюючи довжину підкосів, можна регулювати кут різання. Товщина стружки, що зрізується, установлюється вручну. Рис. 4.6 – Компонувальна схема колісного бульдозера БКТ: 1 – лижі; 2 – відвал; 3 – підкоси; 4 – штовхаюча рама; 5 – гідроциліндр; 6 – базова машина Як заміну бульдозеру БКТ було взято колісний бульдозер БКТ-РК2, на якому додатково встановлене розпорошуюче обладнання. Бульдозеррозпорошувач БКТ-РК2 (рис. 4.7) призначений для планування, риття котлованів, засипання ям, улаштування спусків до переправ, розчищення доріг від снігу, розпушування ґрунтів, корчування пнів, витягування з ґрунту великих кам’янистих включень, а також для виконання функцій тягача при роботі з причіпним дорожнім устаткуванням (скреперами, котками і т.п.). 240 Рис. 4.7 – Бульдозер-розпорошувач БКТ-РК2 Основними частинами бульдозера-розпорошувача є базова машина, бульдозерне і розпорошувально-корчувальне устаткування, гідропривід та зчіпний пристрій. Базова машина і бульдозерне устаткування є аналогічними однойменним елементам БКТ. Розпорошувально-корчувальне устаткування розміщається в кормовій частині машини і складається з двох кронштейнів кріплення, рами з двома упорами, поперечної балки і чотирьох зубціврозпорошувачів. Привод устаткування здійснюється двома гідроциліндрами. Бульдозерне обладнання призначене для механізації наступних земляних робіт: підготовка траси для відкопування траншей (очищення від чагарників, снігу), підготовка шляхів руху по трасі, відкопування котлованів при самообкопуванні та інші допоміжні роботи. Бульдозерне обладнання складається з відвала, лижі, двох штовхаючих рам, гідроциліндрів, упорних кронштейнів, кронштейнів гідроциліндрів. Упорні кронштейни кріпляться безпосередньо до лонжеронів рами базової машини і сприймають на себе навантаження, які виникають при роботі бульдозера. Відвал з’єднується з упорними кронштейнами за допомогою штовхаючих рам, керованих штоками гідроциліндрів, змонтованих на кронштейнах. Гідроциліндри бульдозерного обладнання включені в гідравлічну систему робочого обладнання машини. Керує ними перша справа за ходом машини секція гідророзподільника. Гвинтові підкоси із правою та лівою різьбою служать для утримання відвала в заданому положенні і регулювання кута зрізання в межах 50-600. 241 Лижа призначена для регулювання товщини шару ґрунту, що зрізується відвалом, і складається з хобота, стійки та лижі. Для регулювання товщини шару ґрунту, що зрізується відвалом бульдозерного обладнання необхідно встановити машину на горизонтальну площадку, опустити відвал на землю, підняти лижу на потрібну товщину шару ґрунту, що зрізується відвалом, провертаючи гвинт підйому, і зафіксувати гвинт підйому. Обладнання для розпушення (рис. 4.8) призначене для розпушування мерзлих ґрунтів і виконання корчувальних робіт. Воно змонтоване в кормовій частині машини і може встановлюватись у транспортне (підняте) або робоче (опущене за корму) положення. Робочі елементи устаткування можуть встановлюватися в положення для розпушування ґрунту або для виконання корчувальних робіт. Для розпушення ґрунту встановлюються два або чотири робочі елементи (зуба). Для виконання корчувальних робіт встановлюються три або п’ять робочих елементів, за допомогою яких можна корчувати пні діаметром до 400 мм або витягувати з ґрунту каміння об’ємом до 0,3 м3. Рис. 4.8 – Бульдозер БКТ-РК2 в положенні для розпушення ґрунту: 1 – бульдозерне устаткування; 2 – базова машина; 3 – гідроциліндр рами; 4 – тяга; 5 – рама; 6 – балка; 7 – гідроциліндр корчувальника; 8 – робочий елемент; 9 – опора Обладнання для розпушення включає балку, п’ять робочих елементів, раму і механізм керування. Балка призначена для установки робочих елементів у робоче або 242 неробоче положення, а також для передачі зусиль на раму і тягу керування. Її в нижній частині шарнірно закріплено з рамою. У верхній частині балки шарнірно закріплено два гідроциліндри корчування. В нижній частині ззаду приварені кронштейни для установки п’яти робочих елементів у розпушувальному або корчувальному положенні, у верхній частині – трьох елементів у неробочому положенні. Робочий елемент складається зі стійки, що кріпиться двома пальцями до балки, і наконечника зі зносостійким наплавленням. Кожний робочий елемент може встановлюватися в розпушувальне, корчувальне або неробоче (підняте) положення. Рама призначена для передачі тягових зусиль від тягача до робочого органу при розпушуванні ґрунту і штовхальних зусиль при корчувальних роботах. Рама зварна коробчастого перетину П - подібної форми з одного боку шарнірно з’єднана поздовжніми балками з тягачем, а з іншого – з балкою. Зверху на рамі приварені два вертикальні важелі для кріплення гідроциліндрів її підйому, а знизу – опори, що сприймають вертикальні навантаження при корчувальних роботах. Механізм керування призначений для переміщення розпушувального обладнання у вертикальній площині. Він забезпечує переведення устаткування в робоче або транспортне положення, створення необхідних зусиль для заглиблення робочих елементів у ґрунт при виконанні розпушувальних або корчувальних робіт. До складу механізму керування входять два гідроциліндри підйому рами, два гідроциліндри корчування, сполучені з корпусом тягача за допомогою тяги. Тяга разом з рамою утворює паралелограмну підвіску розпушувального обладнання. Гідропривід (рис. 4.9) призначений для керування положеннями бульдозерного і розпушувального обладнання, а також для створення необхідних вертикальних зусиль на відвалі бульдозерного обладнання при його заглибленні у ґрунт і для створення зусиль на робочих елементах корчувальника при їх повороті в період виконання корчувальних робіт. 243 2 3 4 5 1 6 7 8 9 16 10 17 11 15 14 13 12 Рис. 4.9 — Схема гідроприводу бульдозера БКТ-РК2: 1 — гідророзподільник; 2 — золотник керування гідроциліндрами ковша скрепера; 3 — золотник керування гідроциліндром задньої стінки скрепера; 4 — золотник керування гідроциліндрами заслінки скрепера або корчувальника; 5 — золотник керування бульдозерним обладнанням; 6 — запобіжний клапан; 7 — манометр; 8, 14 і 16 — вентилі; 9 — шестеренчасті насоси НШ-46У (13,5 МПа); 10 — гідрофільтри; 11 — гідробак; 12 — гідроциліндри бульдозерного обладнання; 13 — гідроциліндри корчувальника; 15 — клапани роз’єму для підключення гідросистеми скрепера; 17– гідроциліндри обладнання для розпушення До складу гідроприводу входять гідробак ємністю 130 л, чотирисекційний гідророзподільник з ручним керуванням, два шестеренчасті насоси НШ-46У, що розвивають тиск у гідроприводі 13,5 МПа, два пластичних гідрофільтри, манометр, трубопроводи, два гідроциліндри керування бульдозерним обладнанням, чотири гідроциліндри керування розпушувальним обладнанням, два вентилі, гідрошарніри і шість клапанів для під’єднання гідроприводу причепленого скрепера. Схема забезпечує роботу гідроприводу без поєднання операцій. Тактико-технічна характеристика бульдозера БКТ-РК2 подана в таблиці 4.2. 244 Табл. 4.2 Тактико-технічна характеристика БКТ-РК2 Тип шасі Колісний Загальна маса, т 23 Габаритні розміри, мм – довжина 9200 – ширина 3330 – висота 3200 Технічна продуктивність: – при відкопуванні котлованів, м3/год. – при засипанні виярків, м3/год. – при розчищенні доріг від снігу, км/год. – при розпушуванні ґрунту 4-ї категорії на глибину 0,4 м і шириною полоси розпушування 2,2 м, км/год. 70-75 100-120 4-6 4-7 – при корчуванні пнів діаметром 20-40 см, шт./год. 20 Максимальна транспортна швидкість, км/год. 45 Розрахунок, чол. 2 Запас пального при роботі навісним обладнанням, год. 16 Витрата пального на 1 год. роботи, л 50 4.3.2. Військовий гідравлічний одноківшовий екскаватор ЕОВ-4421 Екскаватор ЕОВ-4421 (рис. 4.10, табл. 4.3) призначений для механізації земляних і вантажно-розвантажувальних робіт при улаштуванні позицій військ і пунктів керування. Тактико-технічна характеристика екскаватора наведено у таблиці 4.3. Екскаватор застосовується для риття траншей і котлованів у ґрунтах 1 - 4-ї категорій без розпушування, у мерзлих ґрунтах після їхнього попереднього розпушування. Наявність крюкової підвіски дозволяє робити підйом, опускання і переміщення різних вантажів. 245 Рис. 4. 10 — Екскаватор ЕОB-4421 (загальний вигляд): 1 — базова машина; 2 — робоче устаткування; 3 — силова установка робочого устаткування; 4 — поворотна платформа; 5 — виносна опора; 6 — опорно-поворотний пристрій; 7 — обв’язувальна рама До основних частин екскаватора (рис. 4.10) відносяться базова машина, обв’язувальна рама з виносними опорами, опорно-поворотний пристрій, поворотна платформа, силова установка робочого устаткування, робоче устаткування, гідропривід, приводи керування й електроустаткування. Табл. 4.3 Тактико-технічна характеристика ЕОВ-4421 Технічна продуктивність в ґрунтах 1-ї, 2-ї категорії при відкопуванні: котлованів, м3/год 90-100 траншей, м/год 70-90 Максимальна транспортна швидкість, км/год 70 Маса, т 20 Розрахунок, чоловік 2 Залізничний габарит 02-Т Час розгортання, хв 2 Витрата пального на 100 км шляху, л 40 Запас ходу по паливу, км 500 Максимальна глибина відкопаного котловану за ширини по дну, м 2,5 м 3,25 4м 2 3 Місткість ковша, м 0,65 Середній час циклу, с 14-18 Вантажопідйомність гакової підвіски, т 3 246 Як базову машину використовують автомобіль КрАЗ-255Б, що піддається дороблянням. Доробляння шасі базового автомобіля зумовлені необхідністю зниження його маси і монтажу обв’язувальної рами. З цією метою з автомобіля зняті лебідка, задній буксирний прилад і правий паливний бак, укорочені лонжерони рами. У місцях кріплення обв’язувальної рами до рами автомобіля в лонжерони рами уварені ребра жорсткості. У передній частині рами встановлено стійку для кріплення робочого устаткування у транспортному положенні. У зв’язку з установкою обв’язувальної рами змінено місце розташування ресиверів, дороблено пневмосистему й електроустаткування автомобіля. Лівий (за ходом) паливний бак перенесений на обв’язувальну раму. Контейнер запасного колеса встановлений у передній частині обв’язувальної рами. До кормової частини базового автомобіля кріпиться фара для освітлення місцевості при пересуванні заднім ходом. Обв’язувальна рама (рис. 4.11) призначена для установки опорноповоротного пристрою і розвантаження (разом з виносними опорами) ходової частини автомобіля. Рама являє собою штампо-зварну конструкцію. Основними елементами рами є дві подовжні балки 2, з’єднані поруч із поперечними установками 3. Подовжні балки закінчуються з двох сторін кронштейнами 1 і 5 для кріплення виносних опор та їхніх гідроциліндрів. На верхній частині рами розташована обичайка 4 із привалочною поверхнею для установки опорно-поворотного пристрою. Для збільшення твердості конструкції кронштейни передніх виносних опор з’єднані стяжкою. Виносні опори призначені для розвантаження (разом з обв’язувальною рамою) ходової частини автомобіля і створення необхідної стійкості машини при розроблянні ґрунту і виконанні вантажно-розвантажувальних робіт. Усі чотири опори являють собою об’ємні зварені конструкції, що мають отвори для зв’язку за допомогою пальців з обв’язувальною рамою і корпусом гідроциліндра. У робочому положенні виносні опори знаходяться в контакті із ґрунтом, при цьому середній і задній мости розвантажені, а екскаватор 247 вивішується на чотирьох опорах і двох передніх колесах, що підвищує його стійкість і дозволяє створити значне (до 91 кН) зусилля на крайці ковша, що ріже. У транспортному положенні штоки гідроциліндрів утягнені, а опори підняті. Рис. 4.11 – Обв’язувальна рама: 1 і 5 – кронштейни для кріплення виносних опор та їхніх циліндрів; 2 – подовжня балка; 3 – поперечна вставка; 4 – обичайка Поворотна платформа призначена для розміщення на ній силової установки, основних елементів гідросистеми, органів керування, кабіни екскаваторника і робочого устаткування. Вона служить кістяком, що сприймає всі навантаження, що виникають при роботі екскаватора, і через опорно-поворотний пристрій спирається на обв’язувальну раму. Платформа являє собою зварену конструкцію, виконану разом з паливним баком, інструментальними шухлядами і зі зливальним баком гідросистеми, на верхню порожнину якого встановлюються гідророзподільники. У передній частині платформи розташовані кронштейни для шарнірної установки на них стріли робочого устаткування і металева плита для розміщення на ній 248 елементів керування, кабіни і сидіння. До поворотної платформи кріпляться лицювальні щитки. Силова установка є джерелом енергії для робочого устаткування і складається з чотиритактного чотирициліндрового дизеля рідинного охолодження з вихровою камерою згоряння й обслуговуючих його систем: живлення паливом і повітрям, змащення, охолодження і пуску. Номінальна потужність двигуна (СМД-14) 55 кВт. Для пуску дизельного двигуна встановлено одноциліндровий двотактний пусковий двигун ПД-10У з редуктором СМД8-19С4В. Пуск двигуна ПД-10У здійснюється електростартером СТ-350. Робоче устаткування (рис. 4.12) являє собою зворотну лопату і складається з уніфікованої стріли 1 рукояті 6, ковша 7, крюкової підвіски 8, гідроциліндра ковша 5, гідроциліндра рукояті 4, двох гідроциліндрів стріли 2, трубопроводів і рукавів високого тиску 3. Підйом і опускання стріли здійснюється гідроциліндрами 2. Рукоять у вертикальній площині повертається гідроциліндром 4, ковша – гідроциліндром 5. Рис. 4.12 – Робоче устаткування: 1 – уніфікована стріла; 2 – гідроциліндр керування стрілою; 3 – рукав; 4 – гідроциліндр керування рукояттю; 5 – гідроциліндр керування ковшем; 6 – рукоять; 7 – ківш; 8 – гакова підвіска Стріла (рис. 4.13) призначена для установки на ній рукояті з ковшем і гідроциліндрів. Вона являє собою нероз’ємну зварену конструкцію 249 коробчастого перетину Г-подібної форми. Матеріал стріли – сталь 10М2С1. Місця зварювання складових частин стріли посилені привареними пластинами і накладками. Своєю основою стріла за допомогою пальця (установленого у втулку) шарнірно з’єднується з кронштейнами поворотної платформи екскаватора. У середній частині стріли є два отвори 2 і 3. Отвір 2 служить для з’єднання стріли за допомогою пальця з вушками штоків гідроциліндрів стріли, а отвір 3 в екскаваторі ЕОВ-4421 не використовується: його наявність зумовлена уніфікацією металоконструкції стріли зі стрілою цивільного екскаватора ЕО-5015А. У верхній частині стріли в місці її перегину приварені вушка 4 для закріплення в них корпуса гідроциліндра рукояті. Наприкінці стріли є два вушка 6, в отвори яких упресовані втулки для шарнірного з’єднання за допомогою пальця з рукояттю. Рис. 4.13 – Стріла: 1 і 5 – пальці; 2 і 3 – отвори; 4 і 6 – вушка Рукоять являє собою подовжену зварену конструкцію коробчастого перетину, виконану з листового прокату і яка виготовляється з того ж матеріалу, що і стріла. У середній частині рукояті є отвір із упресованою у нього втулкою, що разом з пальцем забезпечує шарнірне з’єднання рукояті зі стрілою екскаватора. До вушок верхнього кінця рукояті за допомогою пальця шарнірно кріпиться шток гідроциліндра привода рукояті. На лобовій стороні 250 рукояті приварені кронштейни для шарнірного кріплення в них гідроциліндра ковша. На іншому кінці рукояті шарнірно кріпляться тяги. За допомогою пальців і втулок до рукояті шарнірно приєднаний ківш. Знизу до рукояті приварені кронштейни крюкової підвіски і кронштейни для закріплення гака в неробочому положенні. Ківш (рис. 4.14) являє собою зварену об’ємну конструкцію з листового прокату. Для шарнірного з’єднання ковша з рукояттю до верхнього його листа 5 приварені два вушка 2, що мають по два отвори із запресованими в них втулками. За допомогою пальця і втулки 1 ківш шарнірно кріпиться до рукояті, а за допомогою пальця і втулки 4 – до тяги. Для запобігання від випадіння і провертання пальці мають фіксатори 3. Бічні стінки 6 і днище ковша, що утворюють його ємність, зварені між собою і приварені до верхнього листа. У передній частині ковша є контур, що ріже, який складається з бічних ножів 10 і козирка 7, до якого приварені скоби 8 для установки в них чотирьох змінних зубів 9. Від випадіння зуби утримуються шплінтами. Рис. 4.14 – Ківш: 1 і 4 – втулки; 2 – вушко; 3 – фіксатор; 5 – верхній лист; 6 – бічна стінка; 7 – козирок; 8 – скоба; 9 – зуб; 10 – бічний ніж Гакова підвіска (рис. 4.15) є додатковим робочим устаткуванням і призначена для виконання вантажно-розвантажувальних робіт з вантажами 251 масою до 3 т. Вона складається з гака 8 із запобіжним замком 9, осі гака 6, вушка 4 і кронштейна 2, привареного до рукояті 3. Кронштейн 2 у нижній частині має отвір під палець 1, що шарнірно з’єднує кронштейн із вушком 4. До нижньої частини вушка за допомогою осі 6 кріпиться гак. Вісь гака у своїй середній розширеній частині має виточення для установки в ній нижнього кільця упорного шарикопідшипника і отвір для хвостовика гака, а кінці її мають різьблення для нагвинчування гайок 7, що утримують вісь гака від подовжнього зсуву. Фіксація гакової підвіски в неробочому положенні здійснюється за допомогою пальця 10, встановлюваного в отвір кронштейна 11. Палець має убудовану шарнірну чеку, що унеможливлює його випадіння. Рис. 4.15 – Крюкова підвіска: 1 – палець; 2 – кронштейн; 3 – рукоять; 4 – вушко; 5 і 7 – гайки; 6 – вісь; 8 – гак; 9 – запобіжний замок; 10 – палець; 11 – кронштейн Гідропривід (рис. 4.16) призначений для переведення робочого устаткування із транспортного положення в робоче і назад, здійснення всіх робочих операцій устаткування при виконанні земляних і вантажнорозвантажувальних робіт, а також підйому й опускання виносних опор. Основними частинами гідроприводу є гідробак 18, два гідрофільтри 17, гідронасос 20, гідромотор 3, чотири гідроциліндри робочого устаткування 5 – 7, чотири гідроциліндри 8 – 11 виносних опор, масляний радіатор 16, центральний колектор 12, гідророзподільна і клапанна апаратура, трубопроводи і рукави високого тиску. Гідророзподільна і клапанна апаратура включає гідророзподільні блоки 1, 13 і 14, клапанний блок 4, два 252 зворотних клапани 2, два запобіжні клапани 21, запірні клапани 9 і 10, клапан-демпфер 23 і триходовий кран 15. Приводи керування розташовані в кабіні екскаваторника і включають важіль керування подачею палива, важіль керування стрілою і ковшем, важіль керування поворотом платформи, два важелі керування лівими і правими виносними опорами, дві педалі керування рукояттю і фіксатор для стопоріння поворотної платформи. Електроустаткування екскаватора працює під напругою 12 В. Воно розміщене на поворотній платформі і складається із джерел і споживачів електричної енергії, допоміжної апаратури, контрольно-вимірювальних приладів, електропроводів. Джерелом електроенергії є акумуляторна батарея 6ТСТ-50-ЕМС і генератор, що працюють разом з реле-регулятором. До споживачів електроенергії відносяться електростартер СТ350, електролампи освітлення, електродвигуни вентилятора і склоочисника та звуковий сигнал. До контрольно-вимірювальних приладів відносяться амперметр, покажчики температур робочої рідини гідросистеми і системи охолодження. 253 8 2 3 4 5 6 9 10 11 7 12 1 23 13 14 22 15 21 20 М 16 17 19 18 Рис. 4.16 – Гідропривід ЕОВ-4421: 1, 13 і 14 – гідророзподільчі блоки; 2 – зворотний клапан; 3 – гідромотор повороту платформи; 4 – клапанний блок; 5, 6 і 7 – гідроциліндри робочого обладнання; 8 і 11 – гідроциліндри виносних опор; 9 і 10 – запірні клапани; 12 – центральний колектор; 15 – триходовий кран; 16 – масляний радіатор; 17 – гідрофільтр; 18 – гідробак; 19 – двигун; 20 – гідронасос; 21 – запобіжний клапан; 22 – манометр тиску; 23 – клапан-демпфер До основних несправностей робочого устаткування екскаватора відносяться знос або поломка зубів ковша, порушення регулювання запобіжних і пропускних клапанів, знос шарнірних з’єднань, низький рівень робочої рідини в масляному баку й ін. Під час перевезення залізницею екскаватор зі знятою кабіною своїм ходом або за допомогою крана вантажопідйомністю не менше 25 т установлюється на платформу. 4.3.3. Машина дорожньо-котлованна МДК-3 Котлованна машина МДК-3 призначена для риття котлованів під фортифікаційні спорудження й укриття для військової техніки при 254 інженерному облаштуванні позицій військ. Технічні характеристики цієї машини наведено у табл. 4.4. Табл. 4.4 Тактико-технічна характеристика МДК-3 Технічна продуктивність, м 3/год: у ґрунтах 1-ї, 2-ї категорій 800-900 у ґрунтах 2-ї, 3-ї категорій 700-800 у ґрунтах 4-ї категорії 480 Максимальна транспортна швидкість, км/год 65 Середня транспортна швидкість по ґрунтових дорогах, км/г 28-33 Маса, т 39,5 Габаритні розміри у транспортному положенні, мм: довжина 10220 ширина 3230 висота 4040 Габаритні розміри в робочому положенні, мм: довжина 11750 ширина 4600 висота 3250 Розрахунок, чоловік 2 Витрата пального, л/год: при ритті котловану 80 у транспортному режимі 115 Запас ходу по паливу, км 500 Потужність двигуна, кВт 520 Розміри розробленої заглибини, м за один прохід: глибина ширина 3,5 3,7 255 за два проходи: глибина 2,5 ширина 8 за три проходи: глибина 2,5 ширина 12 Швидкість руху при відкопуванні котловану, м/год до 570 Швидкість руху при роботі бульдозерним обладнанням, км/год, не більше: у звичайному ґрунті 8 в мерзлому крихкому ґрунті 1,01 Швидкість руху при роботі обладнанням для розпушування, км/г Місткість паливних баків, л 0,57 2000 Кількість місць у кабіні, чоловік 5 Час переведення робочого обладнання в робоче положення, хв 5 Час підготовки машини до перевезення залізницею, г 3 Котлованна машина МДК-3 (рис. 4.17) складається з гусеничного транспортера (виробу 453) і робочого устаткування, що включає устаткування для риття котлованів, бульдозерне устаткування, гідропривід, електроустаткування і устаткування для розпушування ґрунту. 256 Рис. 4.17 – Котлованна машина МДК-3: а – транспортне положення; б – робоче положення; 1 – бульдозерне устаткування; 2 – базова машина; 3 – рама; 4 – гідроциліндр повороту; 5 – робочий орган; 6 – фіксатор робочого органу; 7 – розпушувач Устаткування для риття котлованів призначене для руйнування ґрунту (до 4-ї категорії включно) і транспортування його у відвал і складається з робочого органу, механізму керування і трансмісії. Робочий орган (рис. 4.18) призначений для розробляння ґрунту при ритті котлованів і встановлений у кормовій частині машини; являє собою робочий орган фрезерного типу із фрезою і метальником відцентрового типу. Основними частинами робочого органу є корпус, фреза 2, метальник 4, прийомний обід 8, плуги 7 і 9, укосини. Діаметр фрези – 3700 мм, метальника – 3080 мм. Частота обертання фрези за частоти обертання колінчатого вала двигуна машини 2000 хв-1 може бути рівною 15,4, 19,4 або 22,6 хв-1, а метальника, відповідно, – 68,2; 83,5 або 97,6 хв-1. При цьому дальність викиду ґрунту при ритті котлованів за один прохід глибиною 3,5 м становить 6,5; 8,5 і 13,5 м відповідно. Маса робочого органу 8550 кг. Відвал ґрунту здійснюється на один бік котловану. 257 Рис. 4.18 – Робочий орган (вид ззаду): 1 і 5 – укосини; 2 – фреза; 3 – забурювач; 4 – метальник; 6 і 10 – бокові сегменти; 7 і 9 – плуги; 8 – приймальний обід Корпус призначений для монтажу всіх частин робочого органу. Він шарнірно з’єднується з рамою, що дозволяє повертатися робочому органу в транспортне або робоче положення. У центральній балці корпуса є отвір для розміщення редуктора робочого органу. Крім того, до корпуса кріпляться штоки гідроциліндра повороту робочого органу і плуги. Фреза призначена для руйнування ґрунту і подачі його в метальник. Вона маточиною закріплена на редукторі робочого органу і складається з приварених трьох довгих і трьох коротких лопат. На кожній довгій лопаті закріплено болтами по одному ножу і башмаку, а на короткій – по два ножі. Додаткові отвори на лопатах фрези використовуються для перестановки ножів у міру їхнього зносу. Центральну частину вибою в зоні найменших лінійних швидкостей різання розробляє забурювач, прикріплений болтами до маточини. Метальник призначений для транспортування ґрунту у відвал. Він установлений на редукторі робочого органу за фрезою і складається з маточини, шести спиць, двох кілець, з’єднаних між собою вісімнадцятьма лопатками. Між спицями приварені листи, що утворюють закриту стінку 258 метальника. На лопатках болтами прикріпленні пластини зі зносостійким наплавленням. Для зняття налипаю чого ґрунту з корпуса і торців прийомного обода, з метою збільшення їхнього терміну служби, по обидва боки кілець прикріплено по 12 шкребків. Плуги (правий і лівий) призначені для зняття шару ґрунту з метою утворення площадок під гусениці машини. До нижньої частини звареного корпуса кожного плуга кріпляться по два ножі зі зносостійким наплавленням. Для додання машині прямолінійного руху в процесі розробляння ґрунту фрезою на правому плузі за робочою поверхнею назовні встановлена активна щока із гвинтовою розпіркою. Якщо машину в котловані веде вправо від його осі, то обертанням розпірки збільшують кут відхилення щоки. Укісники (правий і лівий) призначені для утворення нахилу стінок котловану, з метою запобігання їхньому обваленню. Вони встановлені у верхній частині на бічних сторонах корпуса робочого органу на осях цапф. За допомогою штанг укісники утримуються у вертикальному – робочому положенні. У транспортному положенні штанги від’єднуються, а укісники повертаються у бік кабіни. Механізм керування (рис. 4.19) призначений для переведення робочого органу в робоче або транспортне положення, зміни його положення по висоті у процесі розробляння ґрунту, заглиблень або підйому розпорошувального устаткування. Основними частинами механізму керування є рама, два гідроциліндри повороту і два – підйоми робочого органу. Рама (рис. 4.20) є проміжною ланкою між корпусом робочого органу і транспортером. Вона передає на корпус транспортера подовжнє, бічні і зусилля крутіння, що виникають у робочому органі, і забезпечує можливість повороту робочого органу на кут до чотирьох градусів нижче подовжньої осі транспортера, що дозволяє почати утворення в’їзної апарелі котловану. Рама звареної конструкції коробчастого перетину складається з двох подовжніх лонжеронів, з’єднаних поперечною балкою, усередині якої є отвір для карданного вала привода редуктора робочого органу. 259 До рами шарнірно кріпляться два горизонтальних гідроциліндри, що забезпечують поворот робочого органу на кут 120° при переведенні його в робоче або транспортне положення, і два вертикальних гідроциліндри, що забезпечують зміну положення робочого органу по висоті у процесі риття котловану. Рис. 4.19 – Механізм керування робочим органом: 1 – гідроциліндр повороту; 2 – фреза; 3 – метальник; 4 – гідроциліндр підйому; 5 – рама У випадку розробляння мерзлого ґрунту до рами приєднується розпушувальне устаткування, занурення і витягування якого здійснюються вертикальними гідроциліндрами. Робочий орган у цьому випадку встановлюється у транспортне положення. Для виключення переміщень робочого органу при транспортних пересуваннях машини ліворуч і праворуч на кронштейнах платформи встановлені два фіксатори, кожний з яких являє собою важіль, що повертається на осі, і палець, що засовується в отвір корпуса. 260 Рис. 4.20 – Рама: 1 – кронштейн гідроциліндра повороту; 2 – вісь повороту рами; 3, 8 – лонжерони; 4 – кронштейн гідроциліндра підйому; 5 – кронштейн устаткування для розпушування ґрунту; 6 – кронштейн для з’єднання з корпусом робочого органу; 7 – опорна площадка для транспортного положення робочого органу; 9 – отвір для карданного вала привода редуктора робочого органу Керування положенням робочого органу до початку риття котловану здійснюється з кабіни механіком-водієм, а з початком руху машини назад величина заглиблення встановлюється оператором з виносного пульта керування. Поворот робочого органу здійснюється за допомогою двох горизонтальних, а витягування і занурення – за допомогою двох вертикальних гідроциліндрів. Перед початком риття котловану робочий орган опускається на ґрунт. Установлюються обмежники ходу балансирів передніх і задніх опорних котків транспортера. Розробляння ґрунту здійснюють на передачі заднього ходу транспортера із включенням гідрооб’ємної передачі. При роботі у ґрунтах 4-ї категорії і за швидкості руху машини менше 50 м/год котлован розробляють за два проходи. При підготуванні машини до перевезення залізницею знімаються два башмаки знизу робочого органу й один башмак на довгій лопаті фрези, бічні брудоочищувальні щитки транспортера, два бічних сегменти прийомного обода, штанги із кронштейнами укосин. Фреза встановлюється так, щоб кінці нижніх великих лопат не виходили за габарити машини. Плуги зрушуються до осі машини і 261 закріплюються хомутами. Встановлюються обмежники ходу балансирів передніх і задніх котків ходової частини. Трансмісія (рис. 4.21) робочого органу призначена для зміни і передачі крутного моменту від редуктора добору потужності до фрези, метальника і гідронасосів. Вона складається із двох карданних валів, коробки швидкостей і редуктора робочого органу. Рис. 4.21 – Трансмісія: 1 – насосна установка; 2 і 4 – карданні вали; 3 – коробки швидкостей; 5 – редуктор робочого органу Карданний вал, що передає обертальний момент від редуктора добору потужності до коробки швидкостей, відрізняється від вала автомобіля Белаз540 тільки довжиною. Карданний вал між коробкою швидкостей і редуктором робочого органу відрізняється ще тим, що забезпечує його складання на кут до 120° при повороті робочого органу в транспортне положення. З метою виключення поломки карданного вала при роботі з кутом зламу більше 15° на пультах керування механіка-водія й оператора загоряються світлові сигнали „ПРИВОД НЕ ВКЛЮЧАТИ”. 262 Редуктор робочого органу призначений для зміни обертального моменту, передачі його на фрезу і метальник та забезпечення їхнього обертання з різними кутовими швидкостями. Він являє собою шестеренний механізм, що складається з двох циліндричних шестерень, внутрішнього зачеплення, планетарного ряду і сполучних елементів. Передаточне число привода метальника – 20,333, фрези – 87,514. Бульдозерне устаткування (рис. 4.22) призначене для підготовки площадки перед початком риття котловану, видалення розпушеного мерзлого ґрунту, зачищення дна котловану, засипання заглибин і т.п. На машині встановлене бульдозерне устаткування з поворотним відвалом, висота якого 1100 мм, ширина – 3280 мм. Рис. 4.22 – Бульдозерне устаткування: 1 – відвал; 2 – вісь; 3 – штовхаюча штанга Відвал може перекошуватися вліво або вправо на кут до 26°, заглиблюватися в ґрунт на 450 мм і підніматися на 1320 мм вище рівня стояння машини. Маса устаткування – 1350 кг. Основними частина бульдозерного обладнання є відвал, дві штовхаючі штанги, вісь і механізм керування. Відвал призначений для зняття шару ґрунту і передачі зусиль на штовхаючі штанги. Він зварений з основою рами трикутної форми й утворює суцільну металоконструкцію. Відвал з’єднаний з корпусом машини за 263 допомогою універсального шарніра, осі і двох штовхальних штанг. На лобовому листі відвала знизу кріпляться двома рядами болтів чотири ножі із зубцями для полегшення розпушування ґрунту. Ножі мають стійке до зносу наплавлення. По кінцях відвала встановлені короткі ножі, кріплення яких виконане трьома рядами болтів з урахуванням підвищених навантажень при роботі з перекосом. На задній стінці відвала є дві пари провушин, середня з яких з’єднується зі штоками гідроциліндрів, а крайня – зі штовхальними штангами. Штовхальні штанги призначені для передачі зусиль на корпус машини. Вони виконані із гвинтовими наконечниками і обоймами на кінцях та з’єднуються за допомогою універсальних шарнірів із провушинами відвала та корпуса машини. Вісь призначена для підтримання рами і забезпечення її поздовжнього переміщення при перекосі відвала. Механізм керування призначений для підіймання чи опускання, перекосу вліво чи вправо і фіксації відвала бульдозерного обладнання. Він являє собою два установлених вертикально гідроциліндри, корпуси яких у середній частині шарнірно з’єднуються з машиною за допомогою підвісок карданного типу. Підвіски передають зусилля на корпус машини при заглибленні відвала. Виконання робіт бульдозерним обладнанням проводиться на першій передачі коробки передач. Розпушувальне обладнання (рис. 4.23) призначене для руйнування мерзлого ґрунту на глибину 0,3 м за один прохід машини при промерзанні ґрунту на глибину 0,75 см. Воно встановлене у вертикальному наскрізному колодязі в кормовій частині корпуса машини і складається зі стійки, наконечника та серги. С т і й к а зварної конструкції прямокутного перерізу призначена для передачі зусиль, які виникають при розпушуванні ґрунту, на елементи колодязя. У транспортному положенні стійка від’єднується від рами 264 робочого органу і фіксується в колодязі гвинтом. Н а к о н е ч н и к зі стійким до зносу наплавленням на робочій поверхні встановлюється перед початком роботи і кріпиться гвинтом у нижній частині стійки. С е р г а є з’єднувальною ланкою між стійкою у верхній її частині і рамою робочого органу. Опускання та підіймання стійки проводиться гідроциліндрами заглиблення робочого органу. При цьому робочий орган знаходиться у транспортному положенні і здійснює вертикальні переміщення разом з рамою і розпушувальним обладнанням. Керування положенням розпушувального обладнання здійснюється з кабіни чи з виносного пульта. Заглиблення стійки у ґрунт проводиться у процесі руху машини вперед. Відстань між прорізуваними у ґрунті щілинами повинна бути в межах 0,6 – 1 м. Площадка розпушеного ґрунту повинна бути ширше котловану на 0,8 – 1,2 м. Після прорізання щілин розпушений ґрунт прибирається з площадки бульдозерним обладнанням. Рис. 4.23 – Розпушувальне обладнання: 1 – рама; 2 – серга; 3 – гвинт фіксації стійки; 4 – стійка; 5 – наконечник 265 Гідропровід призначений для керування положенням робочого обладнання (рис. 4.24). На машині установлена гідроапаратура, розрахована на максимальний робочий тиск 16 МПа. Повна місткість системи – 260 л, в тому числі в гідробак заливається 125 л робочої рідини марки АУП. Основними частинами гідроприводу є гідробак, насосна установка, дві гідропанелі, шість гідроциліндрів, два гідроциклони, аварійний агрегат. Г і д р о б а к закріплений на правій надгусеничній полиці в середній частині машини. Знизу бака приварений перехідник для під’єднання гідронасоса аварійного агрегату. Насосна установка змонтована зверху на редукторі відбору потужності й являє собою два гідронасоси марки 210.25, які приводяться в дію від двох шестерень, установлених у стакани корпуса і що знаходяться в постійному зачепленні з шестернями редуктора. Гідронасоси вступають у роботу після вмикання фрикціону в циліндричному редукторі трансмісії транспортера. На першій г і д р о п а н е л і , встановленій поряд з баком, розміщені два запобіжних клапани, два електромагнітних крани, які керують роботою клапанів, чотири трипозиційних золотники, які керують гідроциліндрами бульдозерного обладнання, та три зворотних клапани. До кутників на корпусі панелі під’єднані трубопроводи гідронасосів, аварійного агрегату, гідроциліндрів бульдозерного обладнання, іншої гідропанелі, дренажний трубопровід та трубопровід гідроциклонів. На другій г і д р о п а н е л і , закріпленій зверху на рамі робочого органу, змонтовані три трипозиційних золотники і два запобіжних клапани. Два трипозиційних золотники, які приєднані паралельно, керують роботою гідроциліндрів повороту робочого органу. Перший клапан обмежує тиск до 6 МПа у випадку повороту робочого органу із транспортного положення в робоче. Третій золотник керує роботою гідроциліндрів заглиблення робочого органу, а другий клапан обмежує тиск до 12,5 МПа при його заглибленні. Г і д р о ц и л і н д р и керування бульдозерним обладнанням установлені 266 із гідрозамками, які призначені для запирання порожнин гідроциліндрів при вимиканні золотників керування. Дроселі, вкручені у штокові порожнини, призначені для створення тиску, необхідного для утримання гідрозамків у відкритому положенні при опусканні відвала. В порожнини гідроциліндрів повороту робочого органу вкручені чотири дроселі, які забезпечують необхідну швидкість переміщення штоків. Крім цього дроселі вкручені в безштокові порожнини гідроциліндрів заглиблення робочого органу. Аварійний агрегат призначений для переведення робочого обладнання у транспортне положення, якщо є потреба у терміновій евакуації машини у випадку виходу з ладу силової установки чи елементів електрогідрокерування. Він установлений на правій надгусеничній полиці транспортера і складається з рами, електродвигуна, редуктора, гідронасоса, запобіжного клапана, виносного пульта, блока апаратури. Маса агрегату – 70 кг. 7 1 2 3 4 5 8 9 6 10 13 14 11 12 15 35 36 38 39 37 40 41 42 43 16 22 17 23 18 19 21 34 33 32 31 30 29 28 27 26 25 20 24 Рис. 4.24 – Гідропривід: 1 і 4 – гідроциліндри робочого обладнання; 2, 5, 7, 9, 10, 11, 20 і 21 – дроселі; 3 і 6 – гідрозамки; 8 і 12 – гідроциліндри повороту робочого органу; 13 і 38 – гідропанелі; 14, 19, 37, 40, 43 – запобіжні клапани; 15, 16, 18, 22, 23, 26 і 27 – трьохпозиційні золотники ГА 86/2; 17, 29, 31 і 41 – зворотні клапани; 24 і 25 – 267 гідроциліндри заглиблення робочого органу; 28 і 34 – гідроциклон; 30 і 32 – гідронасоси 210.25; 33 – гідробак; 35 – аварійний агрегат; 36 – шестеренчастий насос НШ-10-Е-3; 39 і 42 – електромагнітні крани Електрообладнання призначене для дистанційного керування золотниками гідроприводу, живлення контрольних та вимірювальних приладів. Воно складається з пульта керування в кабіні, виносного пульта оператора, блока-реле, електромагнітів золотників, перемикачів, реле рівня робочої рідини, електричного термометра. П у л ь т к е р у в а н н я , установлений на передній стінці кабіни, має вимикач автомата захисту мережі, перемикач повороту робочого органу у транспортне чи робоче положення, світловий сигнал «ПРИВОД НЕ ВМИКАТИ», перемикач заглиблення та витягування робочого органу, лампи, які сигналізують про достатній чи недостатній рівень робочої рідини в гідробаці. В и н о с н и й п у л ь т оператора з кабелем переговорного пристрою забезпечує керування поворотом робочого органу, його заглибленням, від’єднання фрикціону транспортера, тобто зупинку машини, подачу звукового сигналу механіку-водію. На панелі є сигнальна лампа кута заломлення карданного вала редуктора робочого органу. П е р е м и к а ч і , які установлені на важелях керування повороту машини, призначені для вмикання електричного кола керування золотником бульдозерного обладнання. На лівому важелі встановлений перемикач для підйому чи опускання відвала, на правому – для його перекосу. Р е л е рівня робочої рідини, встановлене у блоці на гідробаку, здійснює контроль за рівнем робочої рідини. Електричний термометр призначений для контролю за температурою робочої рідини в гідробаці та температурою мастила в коробці швидкостей і складається з вимірювача, встановленого на щитку контрольних приладів у кабіні, перемикача і приймачів, вбудованих у гідробак та коробку швидкостей. 268 4.3.4. Машина дорожньо-котлованна МДК-2М Котлованна машина МДК-2М (рис. 4.25) призначена для риття котлованів під фортифікаційні споруди, для інженерного обладнання позицій військ і для механізації земляних робіт під час проведення ліквідації надзвичайних ситуацій та їх наслідків. Технічні характеристики цієї машини наведено в табл. 4.5. Рис. 4.25 – Котлованна машина МДК-2М (загальний вигляд) Табл. 4.5 Тактико-технічна характеристика МДК-2М Технічна продуктивність у ґрунтах 2-ї, 3-ї категорій, м 3/год Максимальна транспортна швидкість, км/год Середня транспортна швидкість по ґрунтових дорогах, км/г Маса, т Габаритні розміри у транспортному положенні, мм: довжина ширина висота Габаритні розміри в робочому положенні, мм: довжина ширина висота Розрахунок, чоловік Витрата пального, л/год: 300 35,5 15-18 28 8000 3440 3950 10230 4050 3480 2 269 при ритті котловану у транспортному режимі Запас ходу по паливу, км Потужність двигуна, кВт Розміри розроблюваної заглибини, м за один прохід: глибина ширина за два проходи: глибина ширина за три проходи: глибина ширина Швидкість руху при відкопуванні котловану, м/год Швидкість руху при роботі бульдозерним обладнанням у звичайному ґрунті, км/год, не більше: Ємність паливних баків, л Кількість місць у кабіні, осіб Час переведення робочого обладнання в робоче положення, хв Час підготовки машини до перевезення залізницею, г 40 70-80 500 305 0,5 3,5 1 3,5 1,5 3,5 387 5,4 810 3 1 2 Котлованна машина МДК-2М складається з базової машини (виріб 409МУ) і робочого обладнання (рис. 4.26). До складу робочого обладнання входять: робочий орган, трансмісія робочого органу, бульдозерне обладнання і гідропривід (система керування робочим обладнанням). Робочий орган призначений для розробляння ґрунту в процесі відкопування котловану і транспортування його у відвал. Він установлений в кормовій частині машини і кріпиться до неї шарнірно з можливістю переміщення у вертикальній площині. Основними частинами робочого органу є підйомна і верхня рами, фреза, метальник, два плуги, направляючий кожух і механізм підйому й опускання. Підйомна і верхня рами призначені для кріплення всіх основних частин робочого органу. 270 Рис. 4.26 – Компонувальна схема МДК-2М: а – вигляд збоку; б – вигляд ззаду; 1 – відвал; 2 – гідроциліндр; 3 – стійка; 4 – базова машина; 5 – гідробак; 6 – захисний щиток; 7 – метальник; 8 – верхня рама; 9 – балка; 10 – підйомна рама; 11 – плуг; 12– кожух метальника; 13 – фреза; 14 – штовхаюча рама; 15 – захисний щиток (відкидна частина); 16 – захисний щиток (нерухома частина); 17 – укосина; 18 – балка; 19 – плуг; 20 – регульовані розпірки; 21 – підйомна рама Підйомна рама являє собою зварну конструкцію коробчастого перерізу П-подібної форми. В середній поперечній частині рами кріпиться редуктор привода фрези і метальника. Кінці поздовжніх балок рами шарнірно з’єднанні з корпусом машини. До провушин на поздовжніх балках кріпляться 271 два гідроциліндри механізму керування положенням робочого органу і два кронштейни фіксації робочого органу в транспортному положенні. Верхня рама кріпиться зверху на підйомній рамі. Вона зварена із двох поздовжніх, двох вертикальних і поперечної балок. До верхньої рами кріпляться дві укосини і захисний щиток. Укосини призначені для зрізання ґрунту у верхній частині котловану для утворення нахилу стінок і являють собою ніж зі зносостійким наплавленням, який в робоче положення повертається і фіксується вручну за допомогою двох пальців і важелів їх привода. У транспортне положення укосини повертаються до осі машини. Захисний щиток призначений для захисту платформи машини від засипання ґрунтом при ритті котловану. Він установлений на верхній рамі робочого органу і складається з верхньої відкидної і нижньої нерухомої частин. В робочому положенні обидві частини щитка утримуються в одній площині. При підйомі робочого органу відкидний щиток укладається у транспортне положення за допомогою тяги і пружин. Фреза поперечного копання призначена для руйнування ґрунту і подачі його в метальник. Вона складається з маточини і приварених до неї шести лопат трикутного перерізу. На кожній лопаті закріплено болтами по три змінні ріжучі ножі, ріжучі кромки яких мають стійке до зносу наплавлення. З метою рівномірного зносу ножі переставляються місцями: крайні, найбільш зношені, встановлюються ближче до маточини. Фреза кріпиться болтами на маточині планетарного редуктора робочого органу. Діаметр фрези – 3250 мм. Окружна швидкість за частоти обертання колінчатого вала двигуна, рівної 2000 хв-1, становить 2,09 або 2,64 м/с. Максимальна глибина за один прохід – 50 см. Метальник призначений для транспортування розробленого ґрунту у відвал. Він являє собою нерухомий направляючий кожух і лопатний барабан зварної конструкції, що складається з маточини, п’яти спиць коробчастого перетину, обода з п’ятнадцятьма лопатками, з яких тринадцять приварені до 272 його кілець, а дві є зйомними, з метою заміни зношених листів напрямного кожуха без зняття метальника. Маточина метальника кріпиться на редукторі робочого органу. Діаметр метальника – 3150 мм. Початкова швидкість вильоту ґрунту з метальника становить 7,35 або 10,85 м/с. При цьому дальність вильоту ґрунту від осі котловану дорівнює 8-9 або 12-13 м. Плуги (правий і лівий) зрізують ґрунт під майданчики для гусениць задля забезпечення розробляння ґрунту фрезою при подальших проходах машини. Лівий і правий плуги є аналогічними за будовою і складаються з корпуса із закріпленими в нижній частині ножами, відвала, осі і механізму установки по висоті. На осі плуга є упорна пластина, з’єднана з корпусом чотирма болтами. У випадку нормального зусилля на ніж плуг повертається до упирання пластини у верхню раму. При зустрічі плуга з перешкодою болти зрізуються, оберігаючи плуг від поломок. Направляючий кожух забезпечує рух ґрунту від фрези до метальника і далі – у відвал. Він охоплює лопати фрези і метальника знизу й є каркасом, що складається з двох з’єднаних між собою дугоподібних балок, між якими кріпляться зйомні листи. Для збільшення жорсткості кріплення кожуха встановлено дві зйомні балки, кожна з яких одним кінцем кріпиться до направляючого кожуха, а іншим – до підйомної рами. Механізм підйому-опускання робочого органу призначений для зміни положення робочого органу по висоті. Він складається із двох гідроциліндрів, шарнірно закріплених до корпуса машини, і підйомної рами, й забезпечує поворот робочого органу при переведенні із транспортного положення в робоче або назад, його заглиблення, вихід і фіксацію. Обмеження кута повороту вгору здійснюється ходом штоків гідроциліндрів, вниз – упором підйомної рами в корпус машини. Трансмісія робочого органу (рис. 4.27) призначена для зміни і передачі обертового моменту від зменшувача швидкостей до фрези і метальника. Вона складається із проміжного вала, двох карданних валів, поворотного редуктора і редуктора робочого органу. 273 Проміжний вал є з’єднувальною ланкою між зменшувачем швидкостей базової машини і карданним валом привода поворотного редуктора. Він являє собою трубу, до фланця якої кріпиться зубчастий вінець із внутрішнім зубом для з’єднання із зубчастою напівмуфтою вала відбору потужності зменшувача швидкостей. На шліцах другого кінця встановлюється фланець для кріплення з вилкою карданного вала. Опорою вала є сферичний підшипник. Карданні вали встановлені один між проміжним валом і поворотним редуктором, а другий – між поворотним редуктором і редуктором робочого органу. Вони є однаковими за будовою, але мають різну довжину. Поворотний редуктор призначений для зміни і передачі обертального моменту від зменшувача швидкостей до редуктора робочого органу. Він установлений в кормовому відділенні корпуса машини і забезпечує вмикання і вимикання, зміну частоти обертання фрези і метальника, збереження співвісності веденого валу з ведучим валом редуктора робочого органу за зміни взаємного розташування редукторів. Передавальні числа редуктора дорівнюють 1,08 і 0,856. Основними частинами поворотного редуктора є: корпус (нерухома частина, рукав, поворотна частина), ведучий вал у зборі, перший і другий проміжні вали у зборі, вал-шестерня, привід керування і запобіжна муфта. Редуктор робочого органу призначений для зміни обертального моменту, який передається на фрезу і метальник. Він встановлений на підйомній рамі і забезпечує одночасне обертання фрези і метальника з різними кутовими швидкостями. Редуктор робочого органу складається з одноступінчастого циліндричного редуктора і двох планетарних рядів, виконаних в одному агрегаті. Корпус одноступінчастого циліндричного редуктора кріпиться до корпуса першого планетарного ряду. У кришці люка є отвір для заливання 274 масла й установки щупа. Ведений вал виконаний заодно із сонячною шестернею першого планетарного ряду. Перший планетарний ряд призначений для зміни обертального моменту і передачі його від циліндричного редуктора на другий планетарний ряд й одночасно на обертання метальника. Він складається з корпуса, з’єднаного з корпусом другого планетарного ряду, епіциклічної шестерні, чотирьох сателітів і водила, яке є одночасно сонячною шестернею другого планетарного ряду. Другий планетарний ряд призначений для зміни і передачі обертального моменту на фрезу, встановлену на підшипниках на зовнішній поверхні його корпуса. Водило має осьовий отвір, через який проходить торсійний вал, що з’єднує водило першого планетарного ряду із фланцем обертання метальника. На кінці водила є зубчастий вінець для з’єднання з маточиною фрези. У процесі роботи торсійний вал виконує роль демпфера, оберігаючи трансмісію від поломок. Рис. 4.27 – Трансмісія робочого органу: 1 – проміжний вал; 2 і 5 – карданні вали; 3 – поворотний редуктор; 4 – запобіжна муфта; 6 – редуктор робочого органу; 7 – редуктор гідронасосів; 8 – коробка передач базової машини; 9 – зменшувач швидкостей 275 Бульдозерне обладнання призначене для пошарового розробляння і переміщення ґрунту при плануванні дна котловану, підготовці майданчика перед початком риття котловану. Крім того, за допомогою бульдозерного обладнання можна засипати котловани, траншеї, розпушувати мерзлий ґрунт за глибини промерзання до 15 см. На машині встановлено бульдозерне обладнання з неповоротним відвалом, висота якого 1000 мм, а довжина – 3200 мм. За допомогою гідроциліндрів відвал може опускатись нижче рівня стояння машини на 540 мм або підійматися на висоту 1140 мм. Маса обладнання становить 1120 кг. Бульдозерне обладнання складається з відвала, двох штовхаючих рам, двох передніх стійок з підкосами, двох стяжок і механізму керування. Механізм керування призначений для зміни положення відвала по висоті. Він складається з двох гідроциліндрів, за допомогою яких створюються зусилля для заглиблення відвала у ґрунт, його виході і фіксації. Гідропривід (рис. 4.28) призначений для керування положенням робочого обладнання. Він забезпечує створення необхідних зусиль при переведенні робочого органу в транспортне або робоче положення, при заглибленні або виході відвала бульдозерного обладнання. Схема гідропривода не передбачає одночасного керування робочим органом і бульдозерним обладнанням. На машині встановлені елементи гідропривода, розраховані на тиск 10 МПа. 276 3 1 4 5 6 2 7 9 19 18 16 14 11 17 15 13 8 10 12 Рис. 4.28 – Схема гідроприводу МДК-2М: 1 і 19 – гідроциліндри бульдозерного обладнання; 2 і 11 – трьохпозиційні золотники ГА 86/2; 3 і 5 – електромагнітні крани; 4 – запобіжний клапан БГ 52-14; 6 і 12 – гідроциліндри робочого органу; 7, 8, 9 і 10 – дроселі; 13 – гідрофільтр; 14 і 16 – зворотні клапани; 15 і 17 – шестеренні насоси НШ32У; 18 – гідробак Гідропривід складається з гідробака, двох гідронасосів, гідропанелі, чотирьох гідроциліндрів. Гідробак установлений позаду кабіни. Рівень робочої рідини в баку вимірюється щупом. Об’єм робочої рідини повинен бути в межах 150 л. На машині встановлено два гідронасоси марки НШ-32У, які приводяться в дію від зменшувача швидкостей через редуктор. Гідропанель установлена зліва за кабіною і призначена для компактного розміщення елементів керування гідроприводу. На гідропанелі закріплено два трипозиційні золотники ГА86/2 для керування гідроциліндрами, запобіжний клапан БГ52-14, два електромагнітні крани ГА192, з яких один керує роботою запобіжного клапана, а інший призначений для установки гідроциліндрів керування робочим органом у «плаваюче» положення при ритті котловану. Для контролю тиску на панелі закріплені манометр із вентилем. 277 4.3.5. Швидкохідна траншейна машина БТМ-3 Траншейна машина БТМ-3 (рис. 4.29) призначена для риття траншей і ходів з’єднання у ґрунтах 1-4-ї категорій глибиною до 1,5 м прямолінійного і криволінійного виду із відвалом ґрунту в бруствер по обидві сторони траншеї. Рис. 4.29 – Швидкохідна траншейна машина БТМ-3 (загальний вигляд) Машина БТМ-3 (рис. 4.30) складається з базової машини робочого обладнання. Для запобігання поломкам машини БТМ-3 в процесі риття траншеї на ній встановлені електромагнітний попереджувальний пристрій, сигнальний пристрій і запори торсіонів. Як базова машина БТМ-3 використовується виріб 409У. Крутний момент від ходозменшувача базової машини до робочого органу і механізму підйому робочого органу передається трансмісією робочого органу. Робоче обладнання машини БТМ-3 включає трансмісію робочого органа, робочий орган, механізми підйому й опускання робочого органа. 278 Рис. 4.30 – Траншейна машина БТМ-3 (робоче положення):1 – базова машина; 2 – лебідка; 3 – вертикальний редуктор; 4 – розподільча коробка; 5 – рама механізму підйому; 6 – великий карданний вал; 7 – передаточний редуктор; 8 – траверса; 9 – малий карданний вал; 10 – опора; 11 – бортовий редуктор; 12 – роторі з ковшами; 13 – метальник; 14 – рама робочого органу; 15 – зачисний башмак Трансмісія робочого органу, окрім передачі крутного моменту, забезпечує також зміну частоти обертання ротора робочого органу та напрямок його обертання, підйом й опускання робочого органу і складається із проміжного валу, встановленого під кабіною і з’єднуючого ходозменшувач базової машини з вертикальним редуктором, розподільчої коробки із приводом керування, великого карданного вала з телескопічною штангою, передаточного редуктора, малого карданного вала і бортових редукторів. Вертикальний редуктор призначений для передачі крутного моменту від проміжного вала до розподільчої коробки і представляє собою одноступінчастий понижуючий редуктор із передаточним числом 1,52. Шестерні редуктора (циліндричні прямозубі) знаходяться в постійному зчепленні. Розподільча коробка забезпечує передачу обертального моменту до робочого органу і лебідки механізму підйому й опускання робочого органу, реверс лебідки механізму підйому, одночасну роботу робочого органа і механізму підйому, а також зміну частоти і напрямку обертання ротора. Розподільча коробка має п’ять передач: на робочий орган – дві вперед і одну назад; на лебідку механізму підйому – одну вперед і одну назад. 279 Привід керування розподільчою коробкою призначений для перемикання швидкостей і зміни напрямку обертання робочого органу, а також для вмикання лебідки на підйом або опускання робочого органу з місця механіка – водія. Передаточний редуктор, отримуючи крутний момент від розподільчої коробки через великий карданний вал, передає його правому бортовому редуктору робочого органу через малий карданний вал. Передаточне число редуктора дорівнює одиниці. Бортові редуктори – правий і лівий – призначені для передачі крутного моменту до ротора і метальника. Правий бортовий редуктор є ведучим. Отримуючи обертання від передаточного редуктора через малий карданний вал, правий бортовий редуктор своїм горизонтальним валом через шліцьову муфту передає обертання лівому бортовому редуктору. Правий бортовий редуктор передає крутний момент ротору і правому метальнику, а лівий – лівому метальнику. Карданні вали передають крутний момент від розподільчої коробки через передаточний редуктор до правого бортового редуктора робочого органу. На машині встановлені два карданних вали: великий, що з’єднує розподільчу коробку з передаточним редуктором, і малий, що з’єднує передаточний редуктор із правим бортовим редуктором робочого органу. Карданні вали – телескопічні, відкритого типу, з карданними шарнірами на голчастих підшипниках. Обидва карданних вали зібрані із деталей карданного вала автомобіля БелАЗ-540. Робочий орган (рис. 4.31) призначений для розробки, підйому і відвалу ґрунту в бруствер траншеї. 280 Рис. 4.31 – Робочий орган: 1 – кожух; 2 – бортовий редуктор; 3 – ротор; 4 – відбивач ґрунту; 5 – метальник; 6 – верхня частина рами; 7 – зачисний башмак; 8 – опорний каток; 9 – укосоутворювач; 10 – нижня частина рами; 11 – передній щит До основних частин робочого органу відносять раму, ротор, опорні катки ротора, укосоутворювач, метальники, відбивачі ґрунту і зачисний башмак. На робочому органі зліва і справа встановлені ножі укосоутворювача для надання стінам траншеї необхідних укосів, а над метальниками – відбивачі ґрунту. В задній частині робочого органу розміщений зачисний башмак із профілюючим листом. Рама робочого органу – база, на якій кріпляться всі вузли і деталі. Вона складається з верхньої і нижньої частин. В передній частині верхньої рами встановлені бортові редуктори. У верхній і нижній рамах є отвори для установки чотирьох опорних катків ротора. Між передніми верхніми і нижніми опорними катками ротора закріплений передній щит, котрий не дає просипатися ґрунту, що підіймається ковшами. 281 В середній частині рами приварені кронштейни, в яких встановлюються метальники. В задній частині верхньої рами ротора встановлений зачисний башмак. Ротор призначений для руйнування і транспортування ґрунту із траншеї. Діаметр ротора – 3,5 м. Він обертається із круговою швидкістю 1,65 м/с (на першій швидкості розподільчої коробки) або 2,24 м/с (на другій швидкості). Ротор складається із двох дисків, до яких болтами прикріплені вісім ковшів і заклепками – зубчасті рейки. Передача зусилля ротору здійснюється від ведучих полузірок правого бортового редуктора на зубчасті рейки. Для полегшення розробки ґрунту ковші обладнані зубами, які вставлені в кишені ковша й закріплені шплінтами. Ковші в задній частині мають ланцюгову сітку, що при верхньому положенні ковша своєю масою і прогином сприяє вивантаженню ґрунту. Опорні катки підтримують ротор, що перекочується на них навколо своєї осі. Укосоутворювачі призначені для надання стінкам траншеї нахилу і складаються із двох ножів, закріплених на кронштейнах ліворуч і праворуч від верхньої рами робочого органу. Ґрунт, що зрізується ножами, попадає в ковші й виноситься наверх. Метальники (рис. 4.32) забезпечують безперервне відкидання ґрунту по обидві сторони траншеї з утворенням бруствера. Метальники (правий і лівий) обертаються у протилежні сторони. Відбивачі ґрунту призначені для регулювання дальності відкидання ґрунту метальниками і складаються із кронштейнів, установлених на рамі, щитів і розпірних планок. Зміна дальності відкидання ґрунту здійснюється за рахунок перестановки болтів, якими кріплять планки до кронштейнів, в інші отвори. При опусканні щитків відвал ґрунту буде наближатися до траншеї, при підйомі – віддалятися. 282 Зачисний башмак забезпечує очищення дна траншеї від ґрунту, що просипався, ущільнення дна і стінок траншеї. Одночасно зачисний башмак є зовнішньою опорою робочого органу при ритті траншеї. Рис. 4.32 – Метальник: 1 – полумуфта; 2 – пробка; 3 – амортизатор; 4 – корпус; 5 – вал; 6–лопатевий барабан Механізм підйому й опускання робочого органу призначений для переведення робочого органу із транспортного положення в робоче і назад, а також для регулювання глибини траншеї, яку відривають. Електромагнітний запобіжний пристрій забезпечує автоматичне відключення трансмісії ходової частини й робочого органу від двигуна, з метою запобігання поломкам при перевантаженні робочого органу або його зіткненні з непереборними перешкодами. Електромагнітний запобіжний пристрій складається з електромагнітної тяги й датчика. Електромагнітна тяга встановлюється у приводі керування головним фрикціоном виробу 409У. Негайна зупинка машини може бути здійснена за допомогою кінцевого вимикача (кнопки «Стоп»). Вимикач установлений над платформою в задній частині лівої ферми механізму підйому й опускання робочого органу. 283 Загальна технічна характеристика БТМ-3 наведено у таблиці 4.6. Табл. 4.6 Тактико-технічна характеристика БТМ-3 Технічна продуктивність у ґрунтах 2-ї, 3-ї категорій, м/год за глубини траншеї 1,1 м до 800 за глубини траншеї 1,5 м до 560 Експлуатаційна продуктивність, м/год 300 – 400 Максимальна транспортна швидкість, км/год 35,5 Середня швидкість пересування по ґрунтових дорогах, км/год 8 – 24 Маса, т 27,7 Габаритні розміри у транспортному положенні, мм Довжина 7600 Ширина 3164 Висота 3200 Габаритні розміри в робочому положенні, мм Довжина 12000 Ширина 3164 Висота 2885 Екіпаж, чол. 2 Залізничний габарит 02-Т Періодичність технічного обслуговування, мотогод: № 1 100 №2 300 Трудомісткість технічного обслуговування, чол.-год.: №1 14 №2 18 Витрата палива, л на 100 км шляху 140 на 1 год роботи 4 запас ходу по паливу, км 500 Розміри відритої траншеї основного профілю, м глибина 1,1 ширина по верху 0,9 ширина по дну 0,5 Розміри відритої траншеї повного профілю, м глибина 1,5 ширина по верху 1,1 ширина по дну 0,5 Час переведення робочого органу із транспортного положення 10 в робоче або навпаки, хв 4.3.6. Траншейна машина колісна ТМК-2 284 Траншейна машина ТМК-2 (рис. 4.33) призначена для риття траншей та переміщення шарів ґрунту за допомогою бульдозерного обладнання при ліквідації надзвичайних ситуацій та їх наслідків. Вона застосовується при розроблянні як немерзлих, так і мерзлих ґрунтів. Рис. 4.33 – Траншейна машина ТМК-2 (загальний вигляд) Табл.4.7 Тактико-технічна характеристика ТМК-2 Технічна продуктивність, м/г: При ритті траншей глибиною 1,1 м: у ґрунтах 1-ї, 2-ї категорій у ґрунтах 3-ї, 4-ї категорій в мерзлих ґрунтах При ритті траншей глибиною 1,5 м: у ґрунтах 1-ї, 2-ї категорій у ґрунтах 3-ї, 4-ї категорій в мерзлих ґрунтах Експлуатаційна продуктивність: при ритті траншей, м/год при ритті котлованів, м3/год при засипанні котлованів, траншей і вирв, м3/год Максимальна транспортна швидкість, км/год Габаритні розміри у транспортному положенні, мм: довжина ширина висота 700-800 500-600 150-240 500-600 400-500 100-150 до 300 70-75 90-100 45 9750 3150 4200 285 Габаритні розміри в робочому положенні, мм: довжина ширина висота Розрахунок, чоловік Залізничний габарит Витрата пального, л: – на 100 км шляху – на 1 год роботи Запас ходу по паливу, км Розміри відкопуваної траншеї основного профілю, м: глибина ширина по верху ширина по дну Розміри відкопуваної траншеї повного профілю, м: глибина ширина по верху ширина по дну Мінімальний радіус відритої траншеї, м Максимальний ухил при ритті траншеї, град: поперечний поздовжній Час переведення робочого обладнання із транспортного положення в робоче або навпаки, хв 12370 3330 3275 2 02-Т 100-130 50 500 1,1 0,9 0,6 1,5 1,1 0,6 20 5 10 до 3 Траншейна машина ТМК-2 (рис. 4.34) складається з базової машини (інженерний колісний тягач ІКТ) та робочого обладнання. Робоче обладнання складається з робочого органу, трансмісії, механізму підіймання та опускання робочого органу та бульдозерного обладнання. Робочий орган (рис. 4.35) призначений для руйнування, підіймання та відвалу ґрунту в бруствер по обидві сторони траншеї. Робочий орган роторний, безковшовий, з різальними елементами. До основних частин робочого органу відносяться верхня та нижня рами, ротор, два відкосоутворювачі, три опорних катки ротора, два метальники, два відбивачі ґрунту, зачисний башмак, очищувач ґрунту та спонукач. 286 Рис. 4.34 – Компонувальна схема ТМК-2: 1 – бульдозерне обладнання; 2 – гідропривід; 3 – механізм підіймання та опускання робочого органу; 4 – трансмісія робочого органу; 5 – робочий орган Рама робочого органу – база, на якій кріпляться всі вузли та деталі. Вона складається з верхньої та нижньої частин. Ротор робочого органу призначений для руйнування та транспортування ґрунту із траншеї. Він обертається з круговою швидкістю 1,9-2,9 м/с. Його діаметр дорівнює 3,28 м. Він складається із двох дисків із зубчастими рейками та п’яти тюбінгових елементів (рис. 4.36). Рис. 4.35 – Робочий орган: 1 – верхній кожух; 2 – спонукач; 4 – очищувач ґрунту; 5 – відбивач ґрунту; 6 – метальник; 7 – нижня рама; 8 – зачисний башмак; 9 – ротор; 10 – відкосоутворювач; 11 – опорний каток; 12 – передній щит 287 Тюбінгові елементи кріпляться до дисків ротора болтами, а між собою – сполучними планками, утворюючи тверде кільце. Тюбінговий елемент являє собою дві боковини 5, з’єднані чотирма траверсами 1, до яких приварені кишені 3 зубів 4 за схемою «ялинка». Така схема розміщення зубів забезпечує найменшу енергоємність процесу розробляння ґрунту. Рис. 4.36 – Тюбінговий елемент: 1 – траверса; 2 – стінка; 3 – кишеня зуба; 4 – зуб; 5 – боковина Зуби в кишенях кріпляться шплінтами. Для різних умов роботи застосовуються два види зубів: із пластинками із твердого сплаву на основі карбіду вольфраму й кобальту ВК-15 (основний склад: карбід вольфраму – 85 %, кобальт – 15 %) або з наплавленням на ріжучу частину зуба електрода Т620. Перший вид зубів застосовується при розроблянні мерзлих ґрунтів, другий – при розроблянні поталих ґрунтів. Опорні катки підтримують ротор, який перекочується на них навколо своєї осі. Конструкція катків дозволяє регулювати зазори між поверхнями кочення ротора та катків, а також зачеплення рейок ротора з ведучими 288 півзірочками бортових редукторів. Опорний каток ротора складається із загартованого катка, по якому переміщується ротор своєю біговою доріжкою, осі, корпуса, ексцентрика. Відкосоутворювачі призначені для надання стінкам траншеї нахилу і складаються із двох ножів, закріплених на кронштейнах зліва та справа від верхньої рами робочого органу. Зрізаний ножами грунт потрапляє в ковші і виноситься наверх. Ножі кріпляться на кронштейнах чотирма болтами, один з яких є більшим за розміром. Це дозволяє запобігти втраті ножа при потраплянні його на яку-небудь перешкоду: три тонших болти зрізуються, і ніж провертається на одному більш товстому болті. Метальники забезпечують безперервне відкидання ґрунту по обидві сторони траншеї з утворенням бруствера. Метальник складається з лопатевого барабана, насадженого на вал через еластичний амортизатор, корпуса, який обертається на підшипниках, і напівмуфти, яка служить для постійного його з’єднання з бортовим редуктором. Метальники (правий та лівий) обертаються у протилежні боки. Відбивачі ґрунту призначені для регулювання дальності викидання ґрунту метальниками і складаються із кронштейнів, встановлених на рамі, щитів та розпірних планок. Зміна дальності відкидання ґрунту здійснюється перестановкою болтів, які кріплять планки до кронштейнів, в інші отвори. При опусканні щитків відвал ґрунту буде наближатись до траншеї, при підійманні – віддалятись. Зачисний башмак забезпечує зачищення дна траншеї від осипаного ґрунту, ущільнення дна та стінок траншей. Одночасно зачисний башмак є зовнішньою опорою робочого органу при відкопуванні траншей. Очищувач ґрунту призначений для очищення тюбінгових елементів від ґрунту. Він виконаний у вигляді скоби прямокутної форми, яка копіює внутрішній контур ротора. Очищувач встановлений у верхній частині рами ротора робочого органу і з’єднаний за допомогою важелів із двома амортизаторами пружинного типу (рис. 4.37). 289 Спонукач призначений для покращення процесу розвантаження та розподілення ґрунту, який потрапляє з ротора на метальники. Він розташований в передній частині верхньої рами робочого органу на плиті, привареній до рами, і складається з черв’ячного редуктора та барабана. Черв’як редуктора приводиться в дію зубчастими рейками ротора через зірочку. На валу черв’яка розташовані катки, призначені для підтримання та центрування ротора в осьовому напрямку. Для захисту спонукача від поломок встановлений запобіжний штифт. Рис. 4.37 – Очищувач ґрунту: 1 – амортизатор; 2 – очищувач Трансмісія робочого органу (рис. 4.38) призначена для передачі та зміни обертового моменту від редуктора привода агрегатів до ротора та метальників і складається з карданних валів, поворотного редуктора, телескопічної штанги, правого та лівого бортових редукторів. Карданні вали передають обертовий момент від розподільчої коробки через поворотний редуктор до правого бортового редуктора робочого органу. На машині встановлено два карданних вали: великий (з’єднує розподільчу коробку з поворотним редуктором) та малий (з’єднує поворотний редуктор із правим бортовим редуктором робочого органу). Карданні вали – 290 телескопічні, відкритого типу, з карданними шарнірами на голчастих підшипниках. Телескопічна штанга обмежує кут повороту шарнірних головок карданного вала. Вона складається з направляючої труби та штока, що ковзає, в середині цієї труби. Поворотний редуктор призначений для передачі обертового моменту до правого бортового редуктора. Він забезпечує також зміну положення свого вихідного вала відносно правого бортового редуктора при підійманні та опусканні робочого органу без порушення кінематичного зв’язку. Редуктор встановлений у кормовій частині базової машини й являє собою конічний редуктор із постійним зачепленням шестерень і передавальним відношенням, яке дорівнює одиниці. Редуктор складається з нерухомого та рухомого корпусів та трьох валів із шестернями. 4 1 2 5 6 7 8 3 9 10 Ротор 12 11 Рис. 4.38 – Трансмісія робочого органу: 1 – редуктор приводу агрегатів базової машини; 2 і 6 – карданні вали; 3 – зрізний штифт; 4 – поворотний редуктор; 5 – телескопічна штанга; 7 – правий бортовий редуктор; 8 і 11 – метальник; 9 – спонукач; 10 – ротор; 12 – лівий бортовий редуктор Бортові редуктори – правий та лівий – призначені для зміни (тільки правий) та передачі обертового моменту до ротора та метальників. Правий бортовий редуктор є ведучим; крім цього, в ньому суміщені функції 291 передавального та правого бортового редукторів. Він складається з поворотної та неповоротної частин, з’єднаних між собою шарнірно. Поворотна та неповоротна частини правого бортового редуктора, а також лівого бортового редуктора мають аналогічну конструкцію й являють собою конічні редуктори з постійним зачепленням. Вали поворотної та неповоротної частин з’єднані між собою зубчастою муфтою. Механізм підйому та опускання робочого органу призначений для переведення робочого органу із транспортного положення в робоче та навпаки, для укладки та фіксації робочого органу в транспортному положенні, а також для регулювання глибини траншеї, що відкопувається. Механізм підйому та опускання робочого органу включає: раму підйому та опускання, два опорних важелі – лівий та правий, опорну раму та два гідроциліндри. 292 Рис. 4.39 – Механізм підіймання робочого органу: 1 – опорна рама; 2 – важіль; 3 – рама підйому та опускання; 4 – цапфа; 5 – опорна балка; 6 – вісь; 7 – лівий важіль; 8 – правий важіль; 9 – запірний важіль; 10 – запірний палець Рама підйому та опускання призначена для з’єднання базової машини з робочим органом і закріплена на базовій машині шарнірно пальцями. Переведення робочого органу в робоче положення із транспортного чи навпаки здійснюється гідроциліндрами. Гідроциліндри механізму підйому робочого органу включені в гідравлічну систему робочого обладнання машини. Керує ними перша зліва за ходом машини секція гідророзподільника. Лівий та правий опорні важелі забезпечують підіймання та укладання робочого органу на опорну раму й опорну балку. Важелі аналогічні за конструкцією і складаються зі зварного корпуса, штока та кутового корпуса, в який вкручено штопорний гвинт для запобігання провертанню штока. Поверхні тертя змащуються через маслянки. На опорну раму механізму підіймання встановлюється робочий орган при його перебуванні у транспортному положенні. Для забезпечення надійного кріплення у транспортному положенні робочий орган кріпиться до рами базової машини за допомогою стяжок. Бульдозерне обладнання (рис. 4.40) призначене для механізації наступних земляних робіт: підготовка траси для риття траншей (очищення від чагарників, снігу), підготовка шляхів руху по трасі, відкопування котлованів при самообкопуванні та інші допоміжні роботи. Для вписання бульдозерного устаткування в залізничний габарит при транспортуванні машини залізницею відвал виготовляється шириною 3150 мм. Для збільшення ширини захоплення до торців відвала кріпляться розширювачі шириною 90 мм кожний. 293 Рис. 4.40 – Бульдозерне устаткування: 1 – лижа; 2 – візир; 3 – кронштейн гідроциліндра; 4 – гідроциліндр; 5 – штовхаюча рама; 6 – упорний кронштейн; 7 – кронштейн; 8 – заставний штир; 9 – вушко; 10 – підкіс; 11 – корпус відвала; 12 – ніж; 13 – відвал Бульдозерне обладнання складається з відвала, лижі, двох штовхальних рам, гідроциліндрів, упорних кронштейнів, кронштейнів гідроциліндрів. Упорні кронштейни кріпляться безпосередньо до лонжеронів рами базової машини і сприймають на себе навантаження, які виникають при роботі бульдозера. Відвал з’єднується з упорними кронштейнами за допомогою штовхальних рам, керовані штоками гідроциліндрів, змонтованих на кронштейнах. Гідроциліндри бульдозерного обладнання включені в гідравлічну систему робочого обладнання машини. Керує ними перша справа за ходом машини секція гідророзподільника. Гвинтові підкоси із правою та лівою різьбою служать для утримання відвала в заданому положенні і регулювання кута зрізання в межах 50-600. Лижа призначена для регулювання товщини шару ґрунту, що зрізується відвалом, і складається з хобота, стійки та лижі. Для регулювання товщини шару ґрунту, що зрізується відвалом бульдозерного обладнання необхідно встановити машину на горизонтальну площадку, опустити відвал на землю, підняти лижу на потрібну товщину шару, що зрізується, провертаючи гвинт підйому, і зафіксувати гвинт підйому. 294 4.3.7. Полкова землерийна машина ПЗМ-2 Полкова землерийна машина (рис. 4.41) призначена для риття котлованів і траншей при улаштуванні районів розташування підрозділів, а також для виконання землерийних робіт при ліквідації надзвичайних ситуацій та їх наслідків (табл. 4.8). В талих ґрунтах машина забезпечує відкопування траншей та котлованів, а в мерзлих – тільки риття траншей. Рис. 4.41 – Землерийна машина ПЗМ-2 (загальний вигляд) Основними складовими частинами ПЗМ-2 є базова машина та робоче обладнання (рис. 4.42). Базова машина (легкий колісний тягач Т-155-01) включає раму, силову установку, трансмісію, ходову частину, приводи керування, електрообладнання та додаткове обладнання. До складу робочого обладнання входять ланцюговий робочий орган, роторний метальник, тягова лебідка, бульдозерне обладнання, додаткова трансмісія, гідравлічна, пневматична та електрична системи керування і приводи керування. 295 Рис. 4.42 – Загальний вигляд ПЗМ-2: 1 – бульдозерне обладнання; 2 – базова машина; 3 – роторний метальник; 4 – трансмісія робочого органу; 5 – ланцюговий робочий орган Ланцюговий робочий орган безковшового типу призначений для розробки ґрунту та подачі його в роторний метальник. Робочий орган має дві швидкості переміщення ланцюгів: 1,25 та 2.05 м/с. Крок ланцюга становить 0,125 м. Маса ланцюгового робочого органу 1500 кг. Табл. 4.8 Тактико-технічна характеристика ПЗМ-2 Технічна продуктивність при відкопуванні: а) котлованів, м3/год б) траншей, м/год: у звичайних ґрунтах/в мерзлих ґрунтах Максимальна транспортна швидкість, км/год Середня транспортна швидкість, км/год Маса, т Габаритні розміри у транспортному положенні, мм: – довжина – ширина – висота Витрата пального, л: – на 100 км шляху – на 1 мотогодину роботи Розміри котловану, що відкопується, м: – глибина – ширина по верху – ширина по дну Розміри траншеї, що відкопується, м: – максимальна глибина – ширина по верху – ширина по дну Розрахунок, чоловік Час підготовки машини до роботи, хв 140 180/35 45 20-25 12,8 7000 2520 3750 55 24 3 2-3,5 2-3,5 1,2 0,9 0,65 2 3-4 Основними частинами ланцюгового робочого органу є рама, приводний вал, тяговий ланцюг, вал привода верхніх фрез із ланцюгом привода та механізмом його натягу. Фрези застосовуються тільки при ритті котлованів. Нижні фрези встановлюються на натяжному валу, а верхні – на валу привода верхніх фрез. У транспортному положенні нижня пара фрез кріпиться на 296 тильній стороні бульдозерного відвала, а верхня – за допомогою кронштейнів на передній частині рами базової машини. Роторний метальник призначений для викидання ґрунту, розробленого робочим органом, у відвал. Тип метальника роторний, реверсивний з відцентровим розвантаженням. Маса метальника 1300 кг. Окружна швидкість – 9,8 м/с. Метальник складається з корпуса, ротора, лижі, рами підйому, механізмів переведення та регулювання ширини котловану, що відкопується. Корпус метальника є несучою конструкцією і складається з передньої та задньої панелей, зварених разом. На корпусі по колу встановлені 2 бокових щитки, стягнуті двома стрічковими гальмівними пристроями, і 2 балки, які захищають щитки від поломок. Ротор призначений для надання необхідної швидкості й потрібного напрямку викиду розробленого ґрунту та являє собою лопатевий барабан, який складається з диска із фланцем, кільця та 12 лопаток. Фланцем ротор кріпиться до маточини планетарного редуктора розподільчої коробки. Кожна лопатка являє собою скобу змінного перерізу, між щоками якої затиснута і приварена вставка. Лижа виконує функцію опори метальника при роботі машини й являє собою сталевий лист із сегментом, двома балками та ґрунтозачепами. Сегмент – це своєрідна бігова доріжка для опорних катків корпуса метальника. Балки надають листу необхідної жорсткості, а ґрунтозачепи обмежують зміщення лижі у бік. Рама підйому – це з’єднувальна ланка між тягачем та корпусом метальника. Вона сприймає навантаження від робочого органу та передає їх на раму тягача. Жорстку фіксацію корпуса метальника відносно рами підйому в транспортному положенні забезпечують дві гвинтові розпірки. Механізм переведення призначений для переведення метальника з ланцюговим робочим органом із транспортного положення в робоче і навпаки. Механізм складається з двох гідроциліндрів та вузлів кріплення. 297 Механізм регулювання ширини котловану, що відкопується, працює разом із гідроциліндрами кочення і складається з двох закладників, встановлених на верхній балці рами підйому, і двох безконтактних вимикачів, розташованих на гідропанелі. На лімбах закладників вибиті цифри 1,2,3 і 4, які відповідають певному куту повороту, а відповідно – ширині котловану, рівній 2; 2,5, 3 і 3,5 м. Тягова лебідка призначена для збільшення тягового зусилля подачі машини при роботі у важких ґрунтових умовах. Крім цього, вона використовується при самовитягуванні машини, яка застрягла. Робоче тягове зусилля лебідки становить 50 кН, максимальна швидкість намотування троса на барабан – 60 м/год, а його робоча довжина – 48 м. Швидкість намотування троса лебідкою автоматично синхронізується зі швидкістю руху машини, що дозволяє проводити подачу робочого органу не тільки лебідкою, але й рухом тягача. Для сумісної роботи з лебідкою використовується анкер, який встановлюється у ґрунтовій виїмці, попередньо виритій ланцюговим робочим органом. У транспортному положенні анкер кріпиться до рами базової машини за ходом справа за кабіною. Основними частинами тягової лебідки є гідромотор, карданний вал, черв’ячний редуктор, барабан із тросом та гаком, вал, муфта, механізм вмикання, гальмо та ланцюгова передача з рукояткою. Бульдозерне обладнання використовується для підготовки площадок під котловани, планування апарелів та дна котловану, засипання різноманітних виїмок та влаштування спусків. До бульдозерного обладнання відноситься відвал, штовхальна рама, поперечна балка та два гідроциліндри. Бульдозерний відвал являє собою зварну жорстку металоконструкцію. В середній частині відвала є вікно, призначене для пропускання крізь нього троса лебідки. Ширина відвала – 2520 мм, висота – 820 мм. Кут різання ножів – 55о. Підйом та опускання бульдозера здійснюється двома гідроциліндрами. Для фіксації бульдозерного обладнання у транспортному положенні служать защіпки та петлі. 298 Додаткова трансмісія призначена для передачі обертового моменту від редуктора відбору потужності базової машини до роторного метальника та ланцюгового робочого органу. Основними частинами трансмісії (рис. 4.43) є карданна передача, розподільча коробка, карданний вал, редуктор робочого органу та запобіжні пристрої. Перераховані вузли доповнюють трансмісію базової машини. Розподільча коробка здійснює передачу обертового моменту від редуктора відбору потужності до ротора метальника і редуктора робочого органу. Вона забезпечує реверсивне обертання (з лінійною швидкістю до 9,8 м/с) ротора метальника і дві (1,25 та 2,05 м/с) швидкості тягового ланцюга робочого органу. Рис. 4.43 – Трансмісія ПЗМ-2: 1 – двигун; 2 – муфта зчеплення; 3 – коробка швидкостей; 4 – зменшувач ходу; 5 – роздавальна коробка; 6 – головна передача; 7 – колісний редуктор; 8 – редуктор відбору потужності; 9 – розподільча коробка; 10 – метальник; 11 – редуктор робочого органу; 12 – приводний вал; 13 – ланцюг привода вала верхніх фрез; 14 – тяговий ланцюг; 15 і 16 – верхня та нижня фрези; 17 – карданний вал Редуктор робочого органу збільшує обертовий момент, який передається від розподільчої коробки, і під кутом 900 передає його на привідний вал ланцюгового робочого органу. Він являє собою 299 одноступінчастий конічний редуктор і планетарний ряд, виконані в одному агрегаті. Загальне передавальне число редуктора – 25,6. Конічний редуктор складається з корпуса, ведучого вала-шестерні із фланцем і маточини з веденою конічною шестернею. Передавальне число конічної пари – 3,2. Планетарний ряд, встановлений у корпусі, включає сонячну й епіциклічну шестерні, водило і три сателіти. Передавальне число планетарного ряду – 8. Гідравлічна система керування (рис. 4.44) призначена для переведення бульдозерного обладнання, метальника і ланцюгового робочого органу із транспортного положення в робоче чи навпаки, заглиблення та витягування ланцюгового робочого органу, гойдання метальника і намотування троса на барабан лебідки. Основними частинами системи є масляний бак, гідрофільтр, гідронасос, гідромотор лебідки, вісім гідроциліндрів, гідророзподільник, манометр, два вентилі, два регульованих дроселі, шість нерегульованих дроселів, вісім обертових шарнірів, запобіжний та зворотний клапани, два клапани роз’єму, трубопроводи, шланги високого тиску та гідропанель. На гідропанелі розташовані два трипозиційних і один двопозиційний золотник, гідрозамок, запобіжний та зворотний клапани і зливний колектор. Пневматична система керування призначена для зміни напрямку обертання ротора метальника і включає кран керування та пневмоциліндр, з’єднані трубками та рукавами високого тиску між собою та з балоном. Кран керування являє собою трипозиційний розподільник із ручним керуванням і призначений для керування пневмоциліндром. Кран встановлений у кабіні тягача на задній стінці. Електрична система керування призначена для автоматичного та ручного керування гідроциліндрами кочення, підіймання та опускання робочого органу, а також освітлення робочого обладнання і пульта керування. Система працює на постійному струмі напругою 12 та 24 В. 300 До електрообладнання, яке працює при напрузі 12 В, відносяться прилади освітлення панелі керування та освітлення місця роботи. 4 5 3 2 6 7 8 1 9 10 22 11 12 21 20 19 15 18 17 14 13 16 Рис. 4.44 – Гідропривод: 1 – рукав високого тиску; 2 – гідророзподільник; 3 і 22 – вентилі; 4 – нерегульований дросель; 5, 6 і 21 – гідроциліндри; 7 – регульваний дросель; 8 і 11 – трипозиційні золотники; 9 і 19 – запобіжні клапани; 10 і 20 – зворотні клапани; 12 – двопозиційний золотник; 13 – обертальний шарнір; 14 – гідрозамок; 15 – клапан роз’єму; 16 – гідрофільтр; 17 – гідробак; 18 – гідронасос Електрообладнання, яке працює при напрузі 24 В, забезпечує живлення апаратури управління робочим обладнанням, а також контроль тиску мастила в гідроприводі. До приводів керування, розташованих у кабіні механіка-водія, відносяться приводи керування пусковим двигуном (три), силовою установкою (три), ходовою частиною (три), вузлами трансмісії базової машини (п’ять) і органи керування (чотири) гідроприводу робочого обладнання. Крім цього, є кілька приводів керування, розташованих безпосередньо на силовій установці та розподільчій коробці. 301 4.4. МАШИНИ ДЛЯ ПОДОЛАННЯ РУЙНУВАНЬ І ЗАВАЛІВ 4.4.1. Конструктивні і компонувальні схеми шляхопрокладачів Шляхопрокладачі призначені для прокладання колонних шляхів, підготовки й утримання військових шляхів. Прикладами конструктивних рішень шляхопрокладочів є ПКТ-2 і ПКТ (рис. 4.45, а), БАТ-М (рис. 4.45, б) і БАТ-2 (рис. 4.45, в). а) б) в) Рис. 4.45 – Шляхопрокладачі (загальний вигляд): а – ПКТ; б – БАТ-М; в –БАТ-2 Шляхопрокладач ПКТ-2 оснащений універсальним бульдозерним устаткуванням, розташованим у кормовій частині базової машини. Як базову машину використано колісний тягач МЗКТ-538ДП. Від колісного тягача ІКТ базова машина відрізняється тим, що з вузлів трансмісії виключені насос і мотор гідроходозменшувача, знято редуктор привода агрегатів і встановлено додаткову коробку, що забезпечує три швидкості руху переднім і заднім ходом. Універсальне бульдозерне устаткування у транспортному положенні розміщене на вантажній платформі тягача. Для керування бульдозерним відвалом застосовується механізм переведення відвала із транспортного положення в робоче і назад, механізм перекосу відвала у вертикальній площині і механізм керування крилами відвала. Крила відвала можуть встановлюватися в одне з трьох робочих положень: двовідвальне, бульдозерне і грейдерне. Всі операції по керуванню відвалом і його крилами здійснюються із кабіни механіка-водія гідравлічною системою керування. Установка лижі в робоче і транспортне положення 302 робиться вручну. Розробка і переміщення ґрунту виконуються заднім ходом машини. З цією метою всі основні приводи керування базовою машиною дублюються. Шляхопрокладачі на базі колісних машин використовуються, в основному, для виконання земляних робіт й розчищення снігу при підготовці і утриманні військових шляхів, польових аеродромів і для створення проходів у легких завалах. Шляхопрокладач БАТ-М оснащений універсальним бульдозерним і крановим устаткуванням. Як базову машину в ньому використано виріб 405МУ. Універсальне бульдозерне устаткування в робочому і напівтранспортному положенні розміщається в передній частині машини, кріпиться до її бортів за допомогою штовхаючої рами, а в транспортному положенні укладається через кабіну на платформу тягача. Всі операції по укладанню виконуються системою гідравлічного керування з використанням лебідки тягача. Таке компонування при транспортних переміщеннях забезпечує добрий огляд місцевості з кабіни механіка-водія і більш рівномірний розподіл навантаження по опорних ковзанках ходової частини. Всі операції з установки крил відвала у двовідвальне, бульдозерне і грейдерне положення здійснюються вручну за допомогою комплекту шкворнів. Керування лижею – механічне. Кранове устаткування встановлене в кормовій частині платформи і використовується для укладання елементів мостових переходів, щитів проїзної частини, а також для монтажу і демонтажу універсального бульдозерного устаткування. Керування крановим устаткуванням здійснюється через дистанційний пульт керування. Шляхопрокладач БАТ-2 оснащений універсальним бульдозерним, крановим і розпорошувальним устаткуванням. Його базовою машиною є виріб 454. Силова установка, вузли трансмісії і ведучих зірочок розміщені в 303 кормовій частині машини, що дозволяє установити бульдозерне устаткування в передній частині. Кабіну шляхопрокладача виконано двосекційною. Першою секцією є відділення керування, другою – десантне відділення. Загальна місткість кабіни – 8 чоловік. Тактико-технічні характеристики шляхопрокладачів наведено у таблиці 4.9. Табл. 4.9 Тактико-технічні характеристики шляхопрокладачів Тактико-технічна характеристика БАТ-2 БАТ-М ПКТ-2 Технічна продуктивність при прокладанні колонних шляхів, км/год: по пересіченій місцевості 6-8 1,5-10 4-6 у чагарнику й дрібноліссі 2-3 4-8 3-6 по сніжній цілині 8-15 8-10 6-10 у лісових завалах 0,2 0,1 — Технічна продуктивність при 350-400 150-160 плануванні місцевості, створенні спусків і засипанні вирв, м3/год Максимальна транспортна 60 35 45 28-35 20-22 20-22 39,7 27,5 21 швидкість, км/год Середня транспортна швидкість по ґрунтових дорогах, км/год Маса, т Габаритні розміри у транспортному положенні, мм довжина 9640 7050 8560 ширина 4000 4500 3330 висота 3690 3950 3200 2 2 2 Розрахунок, чол. Періодичність технічного обслуговування, мотогодина ЕТО 1,5-2 2 4 №1 100 100 100 304 №2 300 300 500 Трудомісткість технічного обслуговування, люд.-годин №1 16-21 14-16 28 №2 29-30 30-32 36 275- 300 200-250 120 на 1 год роботи двигуна 80-100 40 — Запас ходу по паливу, км 500 500 800 не менше 500 — — 2 2 _ 25 20 - Витрата палива, л на 100 км пробігу Глибина розпушування, мм Вантажопідйомність кранового устаткування, т Тягове зусилля лебідки, тс 4.4.2. Шляхопрокладач БАТ-2 За допомогою шляхопрокладача БАТ-2 (рис. 4.46) є можливість виконувати наступні види робіт: • переміщення ґрунту при створенні переходів через яри, рови, траншеї; • улаштування спусків до переправ; • розчищення маршруту колонного шляху від чагарнику, дерев, пнів, снігу і каменів; • пристрій проходів у завалах у лісі і населених пунктах; • укладання блоків дорожньо-мостових конструкцій; • риття котлованів при самообкопуванні; • улаштування проходів на місцевості, зараженій радіоактивними речовинами. Основними частинами шляхопрокладача (рис. 4.47) є базова машина (виріб 454 або МТ-Т) та робоче обладнання. 305 Рис. 4.46 – Шляхопрокладач БАТ-2 Робоче обладнання, встановлене на шляхопрокладачі БАТ-2, призначене для розробки різних типів ґрунтів, включаючи мерзлі, та виконання вантажопідйомних робіт. До складу робочого обладнання входять бульдозерне обладнання, розпушувальне і кранове обладнання, механізм відбору потужності, гідропривід і електрообладнання. Бульдозерне обладнання (рис. 4.48) призначене для пошарової розробки і переміщення ґрунту. Тип обладнання – з універсальним відвалом. Ширина відвала в шляхопрокладальному положенні – 4000 мм, у бульдозерному – 4570 мм, у грейдерному – 4300 мм. Висота відвала – 1200 мм. Величина заглиблення – 450 мм, підйому – 3700 мм. Кут перекосу відвала до 10 градусів. Рис. 4.47 – Компонувальна схема БАТ-2: 1 – бульдозерне обладнання; 2 – базова машина; 3 – кранове обладнання; 4 – розпушувальне обладнання; 5 – поздовжній брус обхоплювальної рами 306 Бульдозерне обладнання розташоване в передній частині машини і складається з обхоплювальної рами, штовхальної рами, відвалу, лижі та механізмів керування. Рис. 4.48 – Бульдозерне обладнання: А – грейдерне положення; Б – бульдозерне положення; В – шляхопрокладальне положення. 1 – крило; 2 – захоплювач; 3 – телескопічна штанга; 4 і 13 – гаки; 5, 12 і 18 – гідроциліндри; 6 – штовхальна рама; 7 – поперечна балка; 8 і 14 – важелі; 9 і 11 – гідроциліндри механізму перекосу; 10 – 307 трубчаста цапфа; 15 – лижа; 16 – ланцюг; 17 – полоз лижі; 19 – палець; 20 – відвал; 21 – кришка; 22 – ножі відвала Обхоплювальна рама призначена для передачі зусиль від корпуса машини на штовхаючу раму. Вона має П – подібну форму і складається з двох бокових поздовжніх брусів, з’єднаних у передній частині корпуса машини поперечною балкою, і двох упорних кронштейнів. Штовхальна рама призначена для передачі зусиль, що виникають при розробці ґрунту, від обхоплювальної рами на відвал і кріплення до неї всіх основних частин бульдозерного обладнання. Вона являє собою зварну конструкцію коробчастого перерізу, виконану у формі арки. Відвал призначений для пошарового зрізання і формування призми ґрунту. Він сприймає зусилля від штовхальної рами у процесі розробки ґрунту. Основними частинами відвала є ліве та праве крила і центральна частина. Ліве та праве крила відвала однакові за будовою й являють собою зварну металоконструкцію. Лижа призначена для регулювання товщини шару ґрунту, що зрізується, при шляхопрокладальному положенні крил відвала. Вона сприймає вертикальні навантаження, які виникають у процесі розробки ґрунту, і тим самим частково розвантажує гідроциліндри механізму підйому. При русі машини вперед лижа копіює поверхню місцевості, заставляючи підніматись чи опускатись відвал, підтримує постійну товщину шару ґрунту що зрізується. Вона кріпиться до центральної частини відвала і винесена вперед. Основними частинами лижі є кронштейн, опора, ланцюг і гідроциліндр. Механізми керування призначені для зміни положення бульдозерного обладнання. До них відносяться: два механізми установки крил, механізм перекосу відвала, механізм повороту і механізм підйому бульдозерного обладнання. 308 У транспортному положенні бульдозерне обладнання фіксується двома пальцями шляхом з’єднання балки з корпусом машини і двома гвинтовими штангами, які з’єднують корпус машини з гойдальними стійками. Керування бульдозерним обладнанням здійснюється з пультів керування. Розпушувальне обладнання (рис. 4.49) призначене для розпушування твердих та мерзлих верхніх шарів ґрунту. Це обладнання встановлене в задній частині базової машини і складається з робочого елемента і привода переміщення. Робочий елемент складається зі стійки, наконечника і деталей кріплення. Стійка є несучим елементом. Наконечник, який має стійке до зношування наплавлення, є змінною частиною і безпосередньо здійснює відокремлення та руйнування ґрунту при русі шляхопрокладача. Привід переміщення робочого елемента являє собою паралелограмну конструкцію, яка складається з двох верхніх тяг, рами, корпуса і двох гідроциліндрів. Паралелограмна конструкція забезпечує постійний кут різання незалежно від величини заглиблення робочого елемента у ґрунт. Розпушування твердих і мерзлих ґрунтів здійснюється на задній передачі із вмиканням реверса вперед. Робочим елементом нарізають ряд поздовжніх борозен на глибиною 0,5 м із відстанню між ними 0,7 - 0,9 м. За потреби, нарізуються поперечні борозни під кутом 50 - 60 градусів до поздовжніх. 309 Рис. 4.49 – Обладнання для розпушування: 1 – балка; 2 – гідроциліндр; 3 – корпус; 4 – робочий елемент; 5 – рама Кранове обладнання (рис. навантажувально-розвантажувальних 4.50) призначене робіт. Його для механізації максимальна вантажопідйомність на всіх вильотах стріли – 2т. Максимальний виліт гака – 7,37 м. Висота підйому гака – 7,42 м, глибина опускання від опорної поверхні гусениці – 5 м. Відстань при максимальному вильоті гака до гусениці збоку – 5,76 м, до стійки розпушувального обладнання – 3 м, до балки при транспортному положенні бульдозерного обладнання – 3,04 м. Швидкість підйому (опускання) вантажу – 0,196 - 0,04 м/с. Рис. 4.50 – Кранове обладнання: 1 – вантажна лебідка; 2 – гакова обойма; 3 – стріла; 4 – гідроциліндр зміни вильоту стріли; 5 – механізм повороту; 6 – опорно-поворотний пристрій 310 Основними частинами кранового обладнання є опорно-поворотний пристрій, стріла, механізм повороту, вантажна лебідка, гідроциліндр зміни вильоту стріли, прилади безпеки й електрообладнання. Опорно-поворотний пристрій призначений для кріплення кранового обладнання до корпуса машини і передачі статичних та динамічних навантажень, що виникають при роботі механізмів. Основними частинами опорно-поворотного пристрою є основа, опорний підшипник і поворотна платформа. Стріла призначена для кріплення механізмів і передачі зусиль, що виникають від переміщення вантажу, на опорно-поворотний пристрій. Вона складається з нерухомої та висувної секцій. Механізм повороту призначений для повороту кранового обладнання відносно вертикальної осі і зупинки його в необхідному положенні. Цей механізм встановлений зверху на поворотній платформі і складається з гідромотора 210.20, черв’ячного редуктора, стакана, веденої шестерні і гальма. Прилади безпеки призначені для забезпечення безаварійної роботи кранового обладнання. До приладів безпеки відносяться обмежувач вантажопідйомності й обмежувач висоти підйому гака. Електрообладнання призначене для дистанційного керування роботою гідроприводу, освітлення. До забезпечення роботи приладів складу електрообладнання безпеки, сигналізації, входять: блок апаратури, електрообладнання гідропанелі, з’єднувальні плити, поворотний контактний пристрій, кінцеві вимикачі обмежувача вантажопідйомності й обмежувача висоти підйому гакової обойми, світильники, кришки, розетки, виносний пульт. Механізм відбору потужності призначений для привода гідронасосів. Цей механізм встановлений зліва в середній частині корпуса базової машини і складається з привода редуктора і редуктора гідронасосів. 311 Привід редуктора є з’єднувальною ланкою між редуктором лебідки і валом відбору потужності. Він являє собою вал, по кінцях якого виконані шліци для з’єднання з валом відбору потужності редуктора лебідки базової машини і з валом редуктора гідронасосів. Редуктор гідронасосів являє собою шестеренний механізм, виконаний разом із фрикційною муфтою зчеплення і призначений для вмикання і передачі обертального моменту від вала відбору потужності до гідронасосів. На редукторі встановлено два гідронасоси 210.25 і два – 210.16. Корпус редуктора роз’ємний. В редукторі встановлений шестеренний насос НШ - 10Е3, який забезпечує подачу мастила для включення фрикційної муфти. Подача мастила здійснюється через систему клапанів, розташованих у кришці, в порожнину під поршень, встановлений у барабані фрикціона, який стискає диски. Стисканням дисків здійснюється з’єднання барабана фрикціона і веденого барабана, з’єднаного із зубчастим колесом, яке передає обертальний момент на вали гідронасосів. Гідропривід (рис. 4.51) призначений для керування бульдозерним, розпушувальним, крановим обладнанням. За допомогою гідроприводу здійснюється заглиблення та бульдозерного, розпушувального витягування обладнання відвала, та лижі переведення в робоче чи транспортне положення, перекіс відвала, фіксація крил відвала в різних робочих положеннях, підіймання чи опускання стріли, привід механізму повороту і вантажної лебідки кранового обладнання. Основними частинами гідроприводу є гідробак, два гідронасоси 210.25, два гідронасоси 210.16, три гідропанелі, два гідроциліндра фіксації важелів механізмів встановлення крил відвала, два гідроциліндри розпушувального обладнання, два гідроциліндри перекосу відвала, гідроциліндр лижі, два гідроциліндри підіймання бульдозерного обладнання, гідропривід кранового обладнання, аварійний агрегат та охолоджувач. 312 15 16 17 18 19 5 6 7 8 9 4 20 10 14 21 22 3 2 11 12 13 1 40 23 24 27 26 25 33 49 39 38 42 37 36 28 34 35 41 30 29 48 47 46 45 44 43 31 32 Рис. 4.51 – Схема гідроприводу БАТ-2: 1 – гідрозамок; 2 – дросель; 3 – гідроциліндр зміни вильоту стріли; 4 – гідромотор вантажної лебідки; 5 – гідроциліндри гальм вантажної лебідки; 6–8, 34–39, 44–47 – трипозиційні золотники ГА 85/2; 9, 10, 14, 16 і 33 – електромагнітні крани ГА 192/1; 11 – гідроциліндр механізму повороту; 12 – гідромотор 210.20; 13 – запобіжний клапан БГ 52-24 (13 МПа); 15 і 25 – запобіжні клапани БГ 52-54 (16 МПа); 17 – запобіжний клапан 32-200 (16 МПа); 18 – запобіжний клапан (0,3 МПа); 19 – охолоджувач (радіатор); 20 – гідронасоси 210.25; 21 – гідронасоси 210.16; 22 – гідроциклон; 23 – зворотній клапан; 24 – гідробак; 26 – запобіжний клапан (1,0 МПа); 27 і 32 – гідроциліндри підіймання бульдозерного обладнання; 28 – аварійний агрегат; 29 – гідроциліндри розпушувального обладнання; 30 – золотники плаваючого положення; 31 – запобіжний клапан БГ 52-24 (20 МПа); 40 і 43 – гідроциліндри механізму повороту відвала; 41 – гідроциліндр фіксації важелів встановлення крил відвалу; 42 – гідроциліндри механізму перекосу відвала; 48 – гідроциліндр лижі; 49 – клапан роз’єму Електрообладнання призначене для дистанційного керування гідроприводом, для контролю рівня і температури робочої рідини та для забезпечення безпечної роботи механізмів. Живлення споживачів електроенергією здійснюється від мережі базової машини. До складу електрообладнання входять: пульт, встановлений у кабіні на лівій стінці; блок-реле, встановлене в кабіні на передній стінці; виносний пульт; електрообладнання гідропанелей; електрообладнання крана; перемикачі на важелях керування поворотом транспортера; реле рівня робочої рідини в гідробаку; електричний термометр для дистанційного 313 контролю температури робочої рідини в гідроприводі та мастила в редукторі насосів; ліхтарі освітлення, електрокабелі, вилки та розетки. 4.4.3. Шляхопрокладач БАТ-М Основними частинами шляхопрокладача БАТ-М (рис. 4.52) є базова машина (виріб 405 МУ або АТ-Т) і робоче обладнання. Робоче обладнання призначене для виконання земляних і вантажопідйомних робіт. До складу робочого обладнання БАТ - М входять: бульдозерне обладнання, механізм керування бульдозерним обладнанням, кранове обладнання, механізм відбору потужності, електропневмокерування і гідропривід. Рис. 4.52 – Компонувальна схема БАТ-М: 1 – бульдозерне обладнання; 2 – вертикальний гідроциліндр; 3 – стійка; 4 – блок механізму перекидання; 5 – горизонтальний гідроциліндр; 6 – базова машина; 7 – кранове обладнання; 8 – гідробак; 9 – механізм перекосу; 10 – механізм відбору потужності; 11 – гідроциліндр перекосу; 12 – блок механізму перекидання Бульдозерне обладнання (рис. 4.53) призначене для пошарового зрізання і переміщення ґрунту. Це обладнання навішується спереду машини і може встановлюватись у робоче і транспортне положення. В робочому положенні відвал бульдозерного обладнання опущений на ґрунт. В випадку здійснення машиною транспортного пробігу на відстань до 5 км бульдозерне обладнання підвішується на ланцюги. При здійсненні маршу на відстань більше 10 км воно вкладається шляхом перекидання через кабіну на платформу і фіксується. 314 Рис. 4.53 – Бульдозерне обладнання: 1 – праве крило; 2 – центральна частина відвала; 3 – лижа; 4 – штовхач (бульдозерного положення) крила; 5 – рама; 6 – штовхач рами; 7 – ліве крило; 8 – розкладний штовхач; 9 – вставка розкладного штовхача Основними частинами бульдозерного обладнання є рама, штовхач рами, відвал та лижа. Рама призначена для передачі зусиль від корпуса машини на відвал у процесі різання і переміщення ґрунту. Вона являє собою зварну конструкцію прямокутного змінного перерізу Г-подібної форми, яка охоплює машину спереду і справа. Штовхач рами зварений у вигляді прямого бруса прямокутного перерізу. Він кріпиться зліва від машини передніми провушинами за допомогою штиря до рами, а задньою вилкою – до універсального шарніра механізму перекосу. Відвал призначений для різання ґрунту й формування призми ґрунту і складається з двох крил, центрального відвала, штовхачів і вставки складного штовхача крил. Тип відвала – універсальний. Ширина відвала у 315 двовідвальному положенні – 4500 мм, в бульдозерному – 5000 мм, у грейдерному – 4000 мм. Висота крила – 1190 мм. Величина заглиблення відвала у ґрунт – 600 мм, підйому – 900 мм. Швидкість підйому відвала 0,4 м/с, опускання у плаваючому положенні – 0,45 м/с. Лижа призначена для регулювання товщини шару ґрунту, що зрізується, і розвантаження гідроциліндрів механізму підйому в процесі розробляння ґрунту. Лижа може встановлюватись у передньому нижньому положенні при виконанні шляхопрокладальних робіт, в передньому піднятому – при виконанні грейдерних і бульдозерних робіт, ззаду – при розчищенні місцевості від чагарників і снігу. Висота положення полоза відносно ножів відвала регулюється за допомогою гідроциліндра чи вручну гвинтовим механізмом, вбудованим у середину лижі: вище ріжучої поверхні ножів – 240мм, нижче – 40мм. Механізм керування бульдозерним обладнанням призначений для зміни розташування рами з відвалом залежно від виду виконуваної роботи. До механізмів керування відносяться механізми підйому, перекосу та перекидання. Механізм підйому забезпечує заглиблення і плаваюче положення бульдозерного обладнання і складається з двох вертикальних гойдаючихся стійок, встановлених шарнірно зліва і справа на бампері в передній частині машини, і чотирьох гідроциліндрів. Механізм перекосу призначений для нахилу відвала бульдозерного обладнання вправо чи вліво на кут до 9 градусів для полегшення зарізання ножів відвала при розробці твердих ґрунтів чи при прокладанні колонного шляху по косогору. Також цей механізм використовується при переведенні бульдозерного обладнання у транспортне або робоче положення. Механізм перекосу встановлений справа і зліва по бортах корпуса машини в середній частині і складається з лівої і правої (аналогічних за будовою) частин. Кожна частина включає важіль, кривошип, вісь, універсальний шарнір і гідроциліндр. 316 Механізм перекидання призначений для переведення бульдозерного обладнання з робочого положення у транспортне, чи навпаки. До складу механізму перекидання входять: ліва передня гойдальна стійка із блоком, два напрямних блоки, канат лебідки й опорна стійка. Кранове обладнання (рис. 4.54) призначене для механізації вантажно розвантажувальних робіт при прокладанні колонних шляхів і демонтажу бульдозерного обладнання. Вантажопідйомність обладнання – 2т на будь якому вильоті стріли. Максимальна висота підйому гака – 5,3 м при вильоті стріли 1,1 м і 2 м – при вильоті стріли 5,4 м. Швидкість підйому і опускання вантажу лебідкою 0,18 м/с, стрілою – відповідно 0,37 і 0,22 м/с, частота обертання поворотної частини 1,9 об/хв. Основними частинами кранового обладнання є колона, стріла, вантажна лебідка, механізм повороту і гідроциліндр зміни вильоту стріли. Колона є несучою частиною кранового обладнання. Вона встановлена в кормовій частині машини і складається з нерухомої частини, поворотної частини і гідрошарніру. Стріла являє собою конструкцію коробчастого перерізу. В головній частині стріли є кронштейн для кріплення кінця вантажного каната і два направляючих блоки, один з яких встановлений на вильоті стріли зверху, а інший – на кінці стріли. У транспортному положенні стріла укладається на підставку за кабіною. Вантажна лебідка призначена для підйому, опускання чи утримання вантажу навісу. Вона встановлена зверху в середній частині стріли і складається з гідромотора НПА-64, черв’ячного редуктора, барабана, каната і крюкової обойми. Механізм повороту призначений для повороту стріли кранового обладнання відносно вертикальної осі, яка проходить через колонку. Він встановлений за кормою машини знизу під колоною і складається з гідромотора НПА-64, черв’ячного редуктора, ведучого вала і малої ведучої шестерні. 317 Керування роботою кранового обладнання здійснюється за допомогою переносного пульта керування, який під’єднується до корпуса пульта перемикання виду робіт, встановленого на кронштейні гідробаку під акумуляторним ящиком зліва за кабіною. Рис. 4.54 – Кранове обладнання: 1 – колона; 2 – гідроциліндр вильоту стріли; 3 – вантажна лебідка; 4 – трос; 5 – крюкова обойма; 6 – стріла; 7 – механізм повороту Механізм відбору потужності призначений для зміни й передачі обертального моменту від конічного редуктора базової машини до гідронасосів і включення лебідки шляхопрокладача. Він встановлений у корпусі базової машини з правого боку між середнім і заднім валами привода лебідки і складається з редуктора відбору потужності і привода перемикання. Редуктор відбору потужності призначений для привода трьох гідронасосів і складається з корпуса, ведучого вала у зборі, чотирьох ведених валів у зборі з веденими шестернями. Привод перемикання призначений для включення в роботу гідронасосів і лебідки. Він встановлений зверху на редукторі і складається з муфти перемикання, вилки, штока, важеля, пневмокамери і пружини. Електропневмокерування призначене для дистанційного керування гідророзподільниками, електромагнітним повітряним краном, а також для 318 забезпечення безаварійної роботи окремих механізмів машини і включає в себе електричну та пневматичну системи. Електрична система складається з трьох електричних ланцюгів: керування бульдозерним обладнанням, управління крановим обладнанням і керування механізмом відбору потужності. Пневматична система призначена для перемикання муфти включення в редукторі відбору потужності на привід лебідки тягача. Вона складається з електромагнітного повітряного крана, пневмокамери і повітропроводів. Живлення системи стиснутим повітрям здійснюється від ресивера і компресора тягача. Гідропривід (рис. 4.55) призначений для керування положенням бульдозерного і кранового обладнання. За допомогою гідроприводу виконуються наступні операції: підйом, опускання і перекіс бульдозерного обладнання, встановлення його у плаваюче чи фіксоване положення; підйом та опускання полоза лижі; підйом, опускання та поворот стріли кранового обладнання; підйом та опускання крюкової обойми. Схема гідроприводу передбачає суміщення операцій: – при роботі крановим обладнанням – поворот стріли з одночасним підійманням чи опусканням гакової обойми; поворот стріли з одночасним її опусканням чи підійманням; – при роботі бульдозерним обладнанням – підйом чи опускання з одночасним перекосом. 319 4 1 2 6 3 7 8 5 38 39 41 40 9 42 11 37 36 10 13 35 12 34 31 33 30 28 32 25 23 14 20 22 15 16 17 29 27 26 24 21 19 18 Рис. 4.55 – Гідропривід: 1, 2, 3 – шестеренчасті насоси НШ-32; 4 – гідробак; 5 – гідро фільтр; 6, 8, 15, 20, 23, 25, 28, 31 – трипозиційні золотники ГА 86/2; 7, 10, 32, 33, 35 – зворотні клапани; 9 – золотник ГА 85М/5 плаваючого положення; 11, 14, 34 – вентилі; 12 – горизонтальні гідроциліндри бульдозерного обладнання; 13 – вертикальні гідроциліндри бульдозерного обладнання; 16, 19, 27 і 30 – дроселі; 17 – гідроциліндр правого механізму перекосу; 18 – гідроциліндр лівого механізму перекосу; 21 – гідроциліндр лижі; 22 – гідророз’ємні клапани; 24 – гідромотор механізму перекосу; 26 – гідромотор вантажної лебідки; 29 – гідроциліндр стріли; 36 – манометр; 37, 41, 42 – запобіжні клапани КПЕ-с-20 чи БГ 52-24; 38, 39, 40 – електромагнітні клапани ГА 192/1 Гідропривід складається з наступних основних частин: гідробака, гідронасосів, гідропанелі, восьми гідроциліндрів, двох гідромоторів, двох гідрофільтрів, вентилів, чотирьох роз’єднувальних клапанів, дроселів, гідрошарнірів і трубопроводів. Гідробак ємністю 150 л установлений позаду праворуч за кабіною. Рівень робочої рідини перевіряється щупом. На баці встановлений датчик реле рівня для включення сигналу про недостатню кількість робочої рідини. Для живлення гідроприводу на машині наявні три шестеренних насоси НШ-32У правого обертання, встановлені на редукторі добору потужності. Особливістю гідроприводу шляхопрокладача є те, що з метою збільшення кількості робочої рідини, що подається гідронасосами до 320 гідроциліндрів механізму підйому бульдозерного устаткування, трипозиційні золотники підключені паралельно. 4.4.4. Шляхопрокладач ПКТ-2 Основними частинами шляхопрокладача ПКТ-2 є базова машина (рис. 4.56) (інженерний колісний тягач ІКТ) і робоче обладнання. Робоче обладнання призначене для руйнування і переміщення ґрунту на невеликі відстані. Складовими частинами робочого обладнання є бульдозерне обладнання, механізми керування і гідропривід. Рис. 4.56 – Компонувальна схема шляхопрокладача ПКТ-2: 1 – колісний тягач ІКТ; 2 – рама; 3 – механізм підйому і опускання бульдозерного обладнання; 4 – відвал; 5 – лижа Бульдозерне обладнання з універсальним відвалом (рис. 4.57) призначене для пошарового різання і формування призми ґрунту. До складу бульдозерного обладнання входять відвал, рама та лижа. Відвал призначений для різання ґрунту і передачі зусиль на раму. Основними частинами відвала є крила (праве і ліве) і центральний відвал. Ширина відвала у двовідвальному положенні – 3300 мм, у бульдозерному – 3820 мм, у грейдерному – 3240 мм. Кут установки крил у шляхопрокладальному положенні – 110°. Висота відвала – 1060 мм. Максимальна висота підйому відвала – 1580 мм, а занурення – 400 мм. Маса 321 робочого устаткування – 2,9 т. Час для переведення бульдозерного устаткування в робоче положення – 2 хв. Рис. 4.57 – Бульдозерне обладнання: а) – шляхопрокладальне положення; б) – бульдозерне положення; в) – грейдерне положення; 1 – крило ліве; 2 – ніж; 3 – центральний відвал; 4 – механізм перекосу відвала; 5 – механізм розкриття крил; 6 – лижа; 7 – рама; 8 – упор Крило являє собою зварну конструкцію, що складається з переднього увігнутого листа і балок. В нижній частині крила болтами кріпляться два ножі зі зносостійким наплавленням, які перевертаються у міру зносу. Крило провушинами шарнірно кріпиться до центрального відвала і має можливість повертатися відносно вертикальної осі за допомогою гідроциліндра крила. Позаду крила є упор, призначений для передачі зусиль на раму при шляхопрокладальному положенні. Перестановка крил та їхній перекіс відбувається без виходу екіпажу з кабіни, на відміну від БАТ-М та БАТ-2. Центральний відвал є з’єднувальною ланкою між рамою і крилами. Це зварна конструкція коробчастого перетину, в яку вварена труба із фланцем. Виступаючим кінцем труби відвал шарнірно кріпиться з рамою, що дозволяє здійснювати його перекіс вліво або вправо на 10°. Робочою поверхнею центрального відвала є лобовий лист, який має двоввігнуту форму. До передньої частини центрального відвала кріпиться лижа. Рама призначена для передачі зусиль від крил і центрального відвала до базової машини. Вона є зварною конструкцією П-подібної форми з 322 балками коробчастого перерізу, усередині яких розміщені трубопроводи гідроприводу. По кінцях рами встановлені роз’ємні підшипники для з’єднання її з цапфами кронштейнів на лонжеронах рами тягача. В середній частині рами вварена труба, в яку вставлено дві втулки кріплення цапфи центрального відвала. Попереду зверху до рами кріпляться штанги механізму підйому, гідроциліндри механізму перекосу. На рамі зліва і справа є отвори для фіксації бульдозерного обладнання у транспортному положенні й бічні упори для передачі бічних зусиль від робочого органу на раму. До нижніх листів рами приварені підп’ятники для домкратів при аварійному підйомі бульдозерного обладнання. Лижа призначена для обмеження величини заглиблення відвала у ґрунт і регулювання товщини шару ґрунту, що зрізується. Вона може встановлюватися перед відвалом або за відвалом при розчищуванні місцевості від чагарників, снігу, при валці дерев, видаленні каміння. Основними частинами рами лижи є хобот, регулювальний пристрій і полоз. Хобот у верхній частині шарнірно кріпиться до кронштейна центрального відвала. Регулювальний пристрій призначений для безступінчастої зміни висоти полоза. Шарнірне кріплення полоза дозволяє копіювати нерівності поверхні ґрунту. До механізмів керування відносяться: механізм розкриття крил, механізм перекосу відвала, механізм підйому й опускання бульдозерного обладнання. Механізм розкриття крил призначений для переведення крил у шляхопрокладальне, бульдозерне або грейдерне положення і фіксації їх в цьому положенні. Він являє собою два гідроциліндри, встановлені за кожним крилом і закріплені у хрестовинах у спеціальних нішах рами. Хрестовина з гідроциліндром має можливість повертатися у стаканах у горизонтальній площині. Цапфи гідроциліндра посаджені на вкладиші хрестовини. Таке кріплення дозволяє гідроциліндру повертатися у вертикальній площині. 323 Механізм перекосу відвала призначений для зміни величини нахилу крил відвала відносно рівня стояння базової машини вправо або вліво на кут до 10°. Він являє собою два гідроциліндри двосторонньої дії, які провушинами закріплені до кронштейнів штовхальної рами, а наконечниками штоків – до провушин центрального відвала. Порожнини гідроциліндрів сполучені трубопроводами так, що при висуванні штока одного гідроциліндра шток іншого втягується. Механізм підйому й опускання бульдозерного обладнання призначений для примусового заглиблення відвала, його переведення у транспортне і робоче положення. Він являє собою два гідроциліндри, розташовані зліва і справа уздовж верхніх полиць поздовжніх балок рами тягача. Кожний гідроциліндр сполучений зі штовхальною рамою за допомогою важеля і штанги. Важелі шарнірно встановлені на пальцях, закріплених на рамі базової машини. Штанги з важелями і штовхальною рамою сполучені шарнірно. Гідропривід (рис. 4.58) призначений для керування бульдозерним обладнанням. Гідропривід забезпечує переведення бульдозерного обладнання із транспортного положення в робоче, примусове заглиблення відвала, установку крил у шляхопрокладальне, бульдозерне чи грейдерне положення, плаваюче положення бульдозерного обладнання, перекіс відвала вправо або вліво. Робочий тиск у гідроприводі – 9,8 МПа. Ємність гідробаку – 130 л. Основними частинами гідропривода є гідробак, гідророзподільник, шестеренні насоси НШ-46У, пластинчасті фільтри, гідроциліндри, манометр і трубопроводи. Чотирисекційний гідророзподільник із ручним керуванням встановлений на задній стінці кабіни колісного тягача ІКТ. Керування золотником кожної секції гідророзподільника здійснюється окремим важелем, що знаходиться в кабіні. Перший важіль призначений для керування лівим крилом, другий – для керування правим крилом, третій – для 324 керування перекосом відвала, четвертий – підйомом і опусканням робочого органу. Золотники, керовані першим, другим і четвертим важелями, можуть встановлюватися в чотири робочі положення: НЕЙТРАЛЬНЕ, ПІДЙОМ, ОПУСКАННЯ і ПЛАВАЮЧЕ. 1 2 3 4 5 6 7 8 15 16 9 10 14 13 11 12 Рис. 4.58 – Схема гідроприводу ПКТ-2: 1 – гідророзподільник; 2 – золотник керування гідроциліндром лівого крила; 3 – золотник керування гідроциліндром правого крила; 4 – золотник керування гідроциліндрами перекосу відвала; 5 – золотник управління гідроциліндрами підйому; 6 і 12 – запобіжні клапани; 7 – шестеренний насоси НШ46У; 8 – гідрофільтри; 9 – гідробак; 10 – гідроциліндри підйому бульдозерного обладнання; 11 – гідроциліндри перекосу відвала; 13 – гідроциліндри крил відвала; 14 – гідрозамки; 15 – вентиль; 16 – манометр При нейтральному положенні порожнини гідроциліндрів замкнуті, при плаваючому – сполучаються між собою, а при підйомі й опусканні робоча рідина поступає в одну порожнину гідроциліндра і зливається з іншої, і навпаки. Золотник, керований третім важелем, плаваючого положення не має. 325 У випадку підвищення тиску в гідроприводі вище 10 МПа відкривається запобіжний клапан – надлишки робочої рідини зливаються в гідробак. Запобіжні клапани, вбудовані в корпуси гідроциліндрів крил, розраховані на спрацьовування при тиску 14,7 – 15,2 МПа, що забезпечує стійкість крил при виконанні земляних робіт і прокладанні колонних шляхів зі швидкістю до 10 км/год. За різкого зростання навантаження на крило відвала тиск у поршневій порожнині зростає, клапан відкривається. Робоча рідина надходить у штокову порожнину і йде на злив. Шток гідроциліндра уштовхується, крило відвала складається. Під час експлуатації може відбуватися часте складання крил відвала. Причиною тому може бути знос манжет поршня гідроциліндра або вихід з ладу деталей запобіжного клапана в поршні гідроциліндра крила. 4.4.5. Інженерна машина розгородження ІМР-2 Інженерна машина розгородження ІМР-2 (рис. 4.59) призначена для прокладання проходів, розчищення завалів і руйнувань при ліквідації надзвичайних ситуацій та їх наслідків, в тому числі і на радіоактивно зараженій місцевості. Окрім цього, ця машина може використовуватись для буксирування пошкодженої техніки та для проведення допоміжних робіт при наведенні мостів і облаштуванні різноманітних споруд. Технічні характеристики інженерної машини розгородження ІМР-2 наведено у табл. 4.10. 326 Рис. 4.59 – Інженерна машина розгородження ІМР-2М Табл. 4.10 Тактико-технічна характеристика ІМР-2М Експлуатаційна продуктивність: – при облаштуванні проходів у лісових завалах, м/год. – при облаштуванні проходів у кам’яних завалах, м/год. – при прокладанні колонних шляхів, км/год. – при переміщенні ґрунту, м3/год. Максимальна транспортна швидкість, км/год. Середня транспортна швидкість по ґрунтових дорогах, км/год. Маса, т Габаритні розміри у транспортному положенні, мм: – довжина – ширина – висота Розрахунок, чоловік Залізничний габарит Витрата пального на 100 км шляху, л: – по ґрунтовій дорозі – по шосе Запас ходу по паливу, км 340 - 450 300 - 350 6-10 230-300 50 35-45 45.7 9950 3735 3680 2 02-Т 280-450 240 500 Інженерна машина розгородження ІМР-2 складається з базової машини та робочого обладнання (рис. 4.60). 327 Базова машина являє собою броньовану гусеничну машину, виготовлену на базі вузлів та агрегатів танка Т-72А, і призначена для монтажу на ній робочого обладнання. Робоче обладнання складається з бульдозерного обладнання, стрілового обладнання, колійного мінного трала, установки розмінування, редуктора привода насосів, гідроприводу і електропневматичної системи. Інженерні машини розгородження ІМР-2, які знаходяться на озброєнні в підрозділах МНС України, колійним мінним тралом та установкою розмінування не оснащуються. Рис. 4.60 – Компоновальна схема ІМР-2: 1 – гідроциліндри перекосу відвала; 2 – штанга телескопічна; 3 – бульдозерне обладнання; 4 – рама відвала; 5 – гідроциліндр заглиблення; 6 – колійний мінний трал; 7 – гідроциліндр переведення бульдозерного обладнання у транспортне положення; 8 – кронштейн механізму фіксації бульдозера у транспортному положенні; 9 – башта; 10 – виріб ПКМ; 11 – зовнішня стріла; 12 – внутрішня стріла; 13 – механізм повороту захвату; 14 – гідроциліндр розкриття захвату; 15 – захват; 16 – ящик з боєкомплектом; 17 – направляючі пускової установки; 18 – касети заряду розмінування; 19 – механізм повороту платформи; 20 – ящики гальмівних канатів Стрілове обладнання призначене для переміщення габаритних предметів (балок, плит, уламків) при влаштуванні проходів у кам’яних та лісових завалах, для відкопування входів у завалені укриття, а також для виконання вантажно-розвантажувальних та інших робіт. 328 Стрілове обладнання являє собою поворотну телескопічну стрілу із захватом-маніпулятором. Вантажопідйомність стрілового обладнання на максимальному вильоті – 2 т, найбільша висота підйому вантажу – 11 м, максимальний виліт стріли – 8,835 м. Стрілове обладнання включає поворотну платформу, башту оператора, механізм повороту платформи, зовнішню стрілу, гідроциліндр підйому стріли, механізм висування стріли, захват-маніпулятор, механізм підйому, повороту та розкриття захватуманіпулятора. Поворотна платформа встановлена на даху корпуса машини. До підбаштового місця болтами кріпиться внутрішнє кільце поворотного кола. Зовнішнє кільце за допомогою болтів з’єднане із платформою. Для обертання башти навколо вертикальної осі на посадочних площадках поворотної платформи встановлений редуктор механізму повороту платформи. Башта оператора зварної конструкції приварена до поворотної платформи. До передньої стінки башти приварений кронштейн, до якого шарнірно кріпиться гідроциліндр підйому та опускання стріли. До задньої стінки приварений кронштейн, до якого шарнірно кріпиться стріла. Башта обладнана переговорним пристроєм (ТПУ), пультом керування, фарою-шукачем, сидінням, верхнім люком оператора. Для забезпечення кругового огляду з місця оператора у стінках башти є прорізи зі встановленими в них оглядовими приладами ТНП-1. Оглядові прилади (передній, задні і бічні) забезпечують круговий огляд. Механізм повороту платформи складається з гідромотора, редуктора, ведучої шестерні, яка знаходиться в постійному зачепленні із зубчастим вінцем поворотного круга. Обертання від гідромотора передається через понижуючий редуктор на шестерню, яка, обкочуючись по зубчастому вінцю, повертає башту. Редуктор – триступінчастий із циліндричними шестернями. Зовнішня стріла в поперечному перерізі являє собою трикутник, у вершинах якого знаходяться труби, з’єднані за допомогою зварки сталевими 329 листами обшивки. Передня частина стріли підсилена поясом, до якого приварені кронштейни опорних роликів. Внутрішня стріла за конструкцією аналогічна зовнішній. В передній частині стріли приварений оголовок, в отвори якого встановлюється маніпулятор. Оголовок підсилений поясом і має вирізи для важеля механізму підйому маніпулятора. Механізм висування внутрішньої стріли (рис. 4.61) призначений для зміни вильоту стріли. Він являє собою подвійний поліспаст із приводом від гідроциліндра, який за допомогою болтів і пальців кріпиться до двох швелерів. Рис. 4.61 – Кінематична схема механізму висування стріли: 1 – зовнішня стріла; 2 – внутрішня стріла; 3 – балка; 4 – гідроциліндр; 5 – нерухомі блоки; 6 – рухомі блоки Захват-маніпулятор призначений для захоплення різноманітних предметів (рис. 4.62). Він складається з кліщового захвата і поворотної головки, яка кріпиться до оголовка внутрішньої стріли і може повертатись у вертикальній площині на 1350. Поворот захвата-маніпулятора здійснюється за допомогою гідроциліндра, встановленого у внутрішній стрілі. Захват складається з вузької і широкої щік, з’єднаних між собою пальцем. Механізм повороту захвата-маніпулятора являє собою два гідроциліндри, змонтованих у корпусі поворотної головки. Гідроциліндри з’єднані із зубчастими рейками, які входять у зачеплення із зубчастим вінцем на корпусі гідроциліндра. Для надійного утримання вантажу на нижніх кінцях щік захоплення є пластини із шипами. 330 Бульдозерне обладнання (рис. 4.63) призначене для розробляння та переміщення ґрунту, розчищення території від снігу та чагарників, валки дерев, корчування пнів, влаштування проходів у лісових завалах та руйнуваннях. Основними вузлами бульдозерного обладнання є центральний відвал, крила, обойма, рама відвала, телескопічні штанги, захвати, механізми підйому та опускання, перекосу і кріплення бульдозерного обладнання. Центральний відвал являє собою зварну конструкцію і кріпиться до обойми рами, яка може повертатись на поворотній цапфі вліво та вправо на 100. Рис. 4.62 – Затискач-маніпулятор: 1 – штанга; 2 – гідроциліндр повороту затискачаманіпулятора в горизонтальній площині; 3 – шток гідроциліндра розкриття затискача; 4 і 5 – серги; 6 – вузька щока; 7 – шипи; 8 – широка щока; 9, 12, 15 і 16 – 331 пальці; 10 – кронштейн; 11 – поворотна головка; 13 – гідроциліндр повороту затискача у вертикальній площині; 14 – „П”- подібний важіль Крила за конструкцією є аналогічними. Лобовий лист крила має криволінійну поверхню. Задній лист із ребрами утворює жорстку коробку. До нижньої частини лобового листа болтами кріпляться ножі. Фіксація крил у бульдозерному, двовідвальному і грейдерному положеннях здійснюється за допомогою телескопічних штанг або захватів. Рис. 4.63 – Бульдозерне обладнання: 1 – скоба; 2 – лівий торсіон; 3 – захват; 4 – лівий упор; 5 – ліве крило; 6 – скоба; 7 – центральний відвал; 8 – обойма рами відвала; 9 – ніж; 10 – праве крило; 11 – правий упор; 12 – захват; 13 – правий торсіон; 14 – кришка; 15, 16, 18 – провушини; 17 – палець; 19 – гайка; 20 – кришка; 21 – болт; 22 – кронштейн; 23 – телескопічна штанга; 24 – рама відвала Рама відвала являє собою зварну конструкцію коробчастого перерізу, виконану у вигляді арки з підсиленням ребрами та поперечною балкою. Основними частинами рами є: цапфа, поперечна балка, правий і лівий штовхачі. В передній частині рами є опорні площадки, на які спираються упорами крила відвала. Телескопічні штанги призначені для фіксації крил відвала в бульдозерному чи грейдерному положенні, а також для пом’якшення динамічних навантажень. Телескопічна штанга складається із зовнішньої та 332 внутрішньої труб, механізму фіксації, який складається з важеля, тяги і штока поршня, набору тарілчастих пружин, гайки та провушини. Механізм підйому та опускання бульдозерного обладнання призначений для підйому бульдозерного обладнання й укладання його на носову частину машини з наступною фіксацією, для опускання бульдозерного обладнання із транспортного положення в робоче і заглиблення відвала. Він складається з рами, коромисла, кривошипа, гідроциліндра підйому та гідроциліндрів заглиблення. Механізм перекосу призначений для нахилення відвала в поперечній площині на кут до 10 градусів у кожну сторону. Він складається із кронштейна із провушинами, двох гідроциліндрів, кронштейнів та пальців. Перекіс відвала здійснюється шляхом втягування штока одного гідроциліндра й одночасного висування штока іншого. Механізм кріплення бульдозера в похідному положенні призначений для фіксації бульдозерного обладнання у транспортному положенні і складається з гідроциліндра стопоріння, закріпленого на кронштейні башти механікаводія та підставки з отвором, привареної до центрального відвала. Ширина бульдозерного обладнання у двовідвальному положенні – 3560 мм, у бульдозерному положенні – 4150 мм, у грейдерному положенні – 3395 мм. Редуктор привода насосів призначений для передачі обертального моменту від карданного вала на вхідні вали шести шестеренних насосів НШ50-2 правого та лівого виконання. Він встановлюється у трансмісійному відділенні виробу 637 у спеціальному відсіку, кріпиться до днища корпуса болтами і регулюється по висоті прокладками. Гідропривід (рис. 4.64) призначений для переведення бульдозерного і стрілового обладнання, мінного трала й установки розмінування із транспортного положення в робоче, і навпаки; для керування ними в роботі; для забезпечення роботи механізмів повороту башти, висування стріли, повороту, підйому та розкриття захвату; для стопоріння стрілового і бульдозерного обладнання у транспортному положенні. 333 Основними вузлами гідроприводу є: гідронасоси, гідромотор, гідроциліндр (ГЦ) підйому захвата, два ГЦ повороту захвата, ГЦ розкриття захвату, ГЦ висування стріли, ГЦ підйому стріли, два ГЦ перекосу бульдозерного обладнання, два ГЦ заглиблення бульдозерного обладнання, два ГЦ підйому (опускання) мінного трала, ГЦ підйому (опускання) бульдозерного обладнання, два ГЦ підйому направляючих установки розмінування, ГЦ стопоріння бульдозерного обладнання, гідробак, гідроколектори, гідроциклони, гідропанелі, обмежувач витрати робочої рідини, охолоджувач мастила, дроселі і трубопроводи. 24 25 26 27 28 29 30 31 1 2 3 1 4 23 Н1 Н3 Н2 5 Н5 Н6 Н4 6 21 7 8 22 9 21 20 19 18 17 16 15 14 13 12 11 10 Рис. 4.64 – Гідропривід: 1 – гідробак; 2 – гідронасос; 3 – манометр; 4 – дросель; 5 – гідропанель; 6 – запобіжно-розвантажувальний клапан; 7 – зворотний клапан; 8 – електромагнітний кран; 9 – обмежувач використання робочої рідини; 10 – гідроколектор; 11 – гідрозамок; 12 – гідромотор; 13 – запобіжний клапан; 14 – дросель; 15 – ГЦ підйому (опускання) направляючих установки розмінування; 16 – ГЦ стійки; 17 – трипозиційний золотник; 18 – ГЦ підйому (опускання) бульдозерного обладнання; 19 – ГЦ стопоріння бульдозерного обладнання; 20 – ГЦ підйому (опускання мінного трала); 21 – ГЦ заглиблення бульдозерного обладнання; 22 – ГЦ перекосу бульдозерного обладнання; 23 – ГЦ розкриття захвату; 24 – ГЦ штопорення стріли; 25 – ГЦ повороту захвата; 26 – ГЦ підйому захвата; 27 – ГЦ висування стріли; 28 – гідророзподільник; 29 – ГЦ підйому стріли; 30 – охолоджувач; 31 – гідроциклон Електропневматична дистанційного керування система механізмом керування стопоріння призначена крил для відвала універсального бульдозера і системами очистки оглядових вікон. Вона складається з трьох ланцюгів: 334 – керування пневмоциліндрами фіксації крил відвала; – керування системою очистки оглядових вікон башти механіка-водія; – керування системою очистки оглядових вікон башти оператора. Живлення електрообладнання електропневматичної системи здійснюється від бортової мережі машини. Основними елементами системи є електропневмоклапани та пневмоциліндри. Електропневмоклапан призначений для пропуску стисненого повітря з пневмосистеми машини до споживачів (пневмоциліндрів та розпилювачів), а також випуску його із пневмоциліндрів в атмосферу. Він складається з корпуса, впускного і випускного клапанів, зворотної пружини, штуцерів, поршня, сервоклапана і тягового реле. Колійний мінний трал (рис 4.65) призначений для подолання інженерною машиною розгородження ІМР-2 мінних полів, установлених як на поверхні ґрунту, так і у ґрунт у літніх умовах, на поверхні снігу і в сніг у зимових умовах, а також протиднищевих мін штировими підривниками. Тип трала – ножовий. Швидкість руху машини із тралом в робочому положенні – 6 - 15 км/год. Маса трала – 950 кг. Час повного монтажу трала 60-90 хв. Трал складається із тралового обладнання і механізму переведення. Колійний мінний трал у мирний час на машину ІМР-2 не встановлюється. 335 Рис. 4.65 – Колійний мінний трал (виріб 254): 1 – робочий орган; 2 – врівноважуючий пристрій; 3 – балансир; 4 – механізм переведення; 5 і 7 – кронштейни; 6 – гідроциліндр переведення трала у транспортне положення; 8 – перекладний канат; 9 – важіль; 10 – відкидне крило Установка розмінування призначена для прокладання проходів у мінно-вибухових загородженнях та завалах і складається з пускової установки та боєкомплекту. Маса пускової установки із двома боєкомплектами – 3400 кг, час переводу в робоче положення – 6 с. Пускова установка монтується в кормовій частині машини розгородження ІМР-2 і включає ліву й праву направляючі, чотири касети зарядів розмінування, шість ящиків гальмівних канатів, два відсіки для розміщення пристрою передачі детонації, два механізми відчеплення і кріплення гальмівного каната, далекоміру ДСП-30 для визначення відстані до мінного поля, електро- і гідрообладнання. Кожна направляюча може забезпечити пуск заряду розмінування. Як і колійний мінний трал, установка розмінування монтується на машині розгородження лише під час бойових дій. 4.4.6. Інженерна машина розгородження ІМР Інженерна машина розгородження ІМР (рис. 4.66) призначена для 336 прокладання проходів, розчищення завалів і руйнувань при ліквідації надзвичайних ситуацій та їх наслідків, в тому числі й на радіоактивно зараженій місцевості. Окрім цього, ця машина може використовуватись для буксирування пошкодженої техніки та для проведення допоміжних робіт при наведенні мостів і облаштуванні різноманітних споруд. Технічні характеристики ІМР наведено у табл. 4.11. Інженерна машина розгородження ІМР має певні конструктивні відмінності, порівняно з ІМР-2. Базовою машиною ІМР є шасі танка Т-55 з наступними основними змінами: до днища танка приварені листи підсилення, змінено конструкцію підбаштового листа, до верхнього листа корпуса танка приварено башту для механіка-водія, у трансмісії встановлено “Гітару” від тягача БТС-2, прилади спостереження замінені оглядовими віконцями, прилад нічного бачення ТВН-2 замінений приладом ПНВ-57. Рис. 4.66 – Інженерна машина розгородження ІМР Табл. 4.11 Тактико-технічна характеристика Експлуатаційна продуктивність: – при облаштуванні проходів у лісових завалах, м/год. – при облаштуванні проходів у кам’яних завалах, м/год. – при прокладанні колонних шляхів, км/год. – при переміщенні ґрунту, м3/год. Максимальна транспортна швидкість, км/год. Середня транспортна швидкість по ґрунтових дорогах, км/год. Маса, т 300 - 400 200 - 300 6-10 200-250 50 22-27 37.5 337 Габаритні розміри у транспортному положенні, мм: – довжина – ширина – висота Розрахунок, чоловік Залізничний габарит Витрата пального на 100 км шляху, л: – по ґрунтовій дорозі – по шосе Запас ходу по паливу, км 8950 3650 3360 2 02-Т 300-330 190-210 500 Робоче обладнання ІМР (рис. 4.67) складається з бульдозерного обладнання, стрілового обладнання, шкребка-розпушувача, механізму відбору потужності та гідроприводу. Рис. 4.67 – Загальний вигляд ІМР: 1 – гідроциліндр перекосу відвала; 2 – телескопічна штанга; 3 – рама відвала; 4 – бульдозер; 5 – гідроциліндр заглиблення; 6 – підйомна рама; 7 – чотиризвенник; 8 – гідроциліндр переведення у транспортне положення; 9 – поворотна платформа; 10 – башта; 11 – механізм повороту платформи; 12 – редуктор відбору потужності; 13 – гідроциліндр підйому стріли; 14 – зовнішня стріла; 15 – механізм висування внутрішньої стріли; 16 – внутрішня стріла; 17 – гідроциліндр підйому захвата; 18 – механізм обертання захвату; 19 – гідроциліндр розкриття захвату; 20 – захват; 21 – гідроциліндр стійки; 22 – опорна стійка; 23 – гідроциліндр механізму видачі шкребка–розпушувача; 24 – шкребок-розпушувач 338 Стрілове обладнання ІМР має суттєві відмінності з ІМР-2 в конструкції башти. У стінках башти є шість вікон для огляду місцевості з місця оператора. Башта не обладнана огородженням. Кришку люка башти встановлено на кронштейнах, приварених до верхнього листа башти. Поворот башти здійснюється за допомогою аксіально-поршневого гідромотора типу 11М-10 з синхронним карданним механізмом. Зовнішня стріла і стійка стріли не обладнані механізмом фіксації стріли в похідному положенні. В нижній частині зовнішньої стріли по всій її довжині приварений монорельс для вантажопідйомної талі. У всьому іншому будова стрілового обладнання ІМР така сама, як і в ІМР-2. Бульдозерне обладнання ІМР відрізняється від бульдозерного обладнання ІМР-2 тим, що верхній кронштейн центрального відвала має опорну площадку з нерозрізною плитою для укладання бульдозерного обладнання в похідному положенні на опорний кронштейн, приварений до корпуса машини. Механізм фіксації бульдозера в похідному положенні складається зі штока з гайкою, коромисла і рукоятки та приводиться в дію вручну з машини. Ширина бульдозерного устаткування у двовідвальному положенні – 3560 мм, у бульдозерному – 4150 мм, у грейдерному – 3395 мм. Шкребок-розпушувач (рис. 4.68) складається зі шкребка, розпушувача, центральної частини у вигляді двох балок. Механізм видачі шкребка складається з рамки, коромисла, кривошипа, гідроциліндра і кронштейнів. На кінці рамки є наконечник, на який надітий шкребок-розпушувач в транспортному положенні. 339 Рис. 4.68 – Шкребок-розпушувач: 1 – скребок; 2 – центральна частина; 3 – розпушувач; 4 – балка; 5 – кронштейн; 6 – балка Гідропривід призначений для переведення бульдозерного і стрілового обладнання із транспортного положення в робоче, і навпаки; для керування обладнанням у роботі; для забезпечення роботи механізмів повороту башти, висування стріли, повороту, підйому та розкриття захвату; для стопоріння стрілового і бульдозерного обладнання у транспортному положенні. Гідропривід ІМР суттєво відрізняється від ІМР-2; відмінності полягають в: • установці на ІМР п’яти шестеренних насосів НШ-46Д, що знижує сумарну потужність джерел гідроенергії; • зменшенні кількості споживачів гідроенергії за рахунок відсутності п’яти гідроциліндрів; • зменшенні продуктивності гідрофільтрів за рахунок зменшення їх кількості до двох; 340 • відсутності датчика температури в гідробаку ій обмежувача витрати робочої рідини; • встановленні на машину запобіжних клапанів типу БГ-52-14 без конструктивного доробляння; • відсутності охолоджувача мастила в лінії зливу, запобіжного клапана плаваючого положення, керованих дроселів у гідроциліндрах підйому і висування стріли. Механізм відбору потужності призначений для передачі обертального моменту від двигуна через гітару до насосів гідравлічної системи і складається з редуктора відбору потужності, редуктора насосів і фрикційної муфти. Редуктор відбору потужності призначений для передачі обертального моменту від ведучої шестерні гітари через фрикційну муфту на редуктор насосів. Редуктор є частиною гітари і складається з корпуса, поперечного валу, циліндричної і двох конічних шестерень, зубчастої муфти, веденої конічної шестерні і зубчастого валика. Зверху в корпусі редуктора є отвір, в який вставлено валик із вилкою для переміщення зубчастої муфти. Редуктор насосів триступінчастий, циліндричний призначений для передачі обертального моменту від редуктора відбору потужності через фрикційну муфту до гідронасосів гідравлічної системи. Корпус редуктора виконаний з алюмінієвого сплаву. До передньої та задньої стінок болтами кріпляться 5 гідронасосів гідравлічної системи (2 правого і 3 лівого обертання). Зверху в корпусі є люк, закритий кришкою, і отвір для заливання мастила, закритий щупом-сапуном. Злив мастила здійснюється за допомогою шланга, закріпленого на штуцері. На верхньому шліцьовому кінці ведучого вала встановлена дискова фрикційна муфта. Гідронасоси з’єднані з валиками за допомогою зубчастих муфт. Фрикційна муфта призначена для передачі обертального моменту від редуктора відбору потужності на редуктор гідронасосів, відключення 341 редуктора гідронасосів і запобігання його поломкам при перевантаженнях. Муфта – багатодискова із сухим тертям, сталь – фрикційна накладка. Ведучими частинами є зубчаста муфта, ведучий барабан, три ведучих диски і деталі кріплення ведучих частин. Веденими – ведений барабан, опорний диск, натискний диск, центральна пружина, підшипникова коробка і кришка. Ведений барабан розміщений на шліцьовій частині ведучого вала редуктора гідронасосів. 1. Контрольні питання до розділу Розкрийте призначення машини БКТ-2РК. 2. Вкажіть основні ТТХ машини БКТ-2РК. 3. Надайте загальну будову машини БКТ-2РК. 4. Яку будову має бульдозерне обладнання машини БКТ-2РК? 5. Яку будову має гідропривід машини БКТ-2РК? 6. Для виконання яких інженерних завдань призначена машина ТМК-2? 7. Вкажіть основні ТТХ машини ТМК-2. 8. Надайте загальну будову машини ТМК-2. 9. Розкрийте призначення та будову робочого обладнання машини ТМК-2. 10. Надайте будову трансмісії машини ТМК-2. 11. Розкрийте призначення машини ПЗМ-2. 12. Вкажіть основні ТТХ машини ПЗМ-2. 13. Надайте загальну будову ПЗМ-2. 14. Розкрийте призначення та будову робочого обладнання машини ПЗМ-2. 15. Опишіть будову трансмісії ПЗМ-2. 16. Розкрийте призначення екскаватору ЕОВ-4421. 17. Вкажіть основні ТТХ екскаватора ЕОВ-4421. 18. Надайте загальну будову екскаватора ЕОВ-4421. 19. Опишіть робоче обладнання ЕОВ-4421. 20. Розкрийте призначення машини МДК-2М. 342 21. Вкажіть основні характеристики машини МДК-2М. 22. Надайте загальну будову машини МДК-2М 23. Розкрийте призначення та загальну будову робочого обладнання машини МДК-2М. 24. Розкрийте призначення та загальну будову трансмісії машини МДК-2М. 25. Розкрийте призначення машини МДК-3. 26. Вкажіть основні ТТХ машини МДК-3. 27. Надайте загальну будову машини МДК-3. 28. Розкрийте призначення та будову робочого обладнання машини МДК-3 29. Розкрийте призначення та основні ТТХ машини ІМР. 30. Розкрийте призначення та будову робочого обладнання машини ІМР. 31. У чому полягає відмінність в гідроприводах ІМР та ІМР-2? 32. Розкрийте призначення та будову робочого обладнання машини ІМР-2. 33. Розкрийте призначення та основні ТТХ машини БАТ-М. 34. Розкрийте призначення та будову робочого обладнання машини БАТ-М. 35. Розкрийте призначення та основні ТТХ машини БАТ-2. 36. Розкрийте призначення та будову робочого обладнання машини БАТ-2. 37. Розкрийте призначення та основні ТТХ машини ПКТ-2. 38. Розкрийте призначення та будову робочого обладнання машини ПКТ-2. 343 Розділ 5. ЗАХОДИ Й ЗАСОБИ ОБЛАДНАННЯ ПЕРЕПРАВ 5.1. ЗАГАЛЬНІ ВІДОМОСТІ ПРО ВОДНІ ПЕРЕШКОДИ Й ПЕРЕПРАВИ Водні перешкоди – це ріки, канали, озера й водоймища, лимани, фіорди, протоки, подолані силами ліквідації надзвичайних ситуацій. У технічній літературі ріки, канали, озера, водоймища й т.п. поєднуються терміном “акваторії”, тобто “водні території”. Термін же “водні перешкоди” – це військовий термін. У військовій літературі виділяють також термін “перешкоди”, яким охоплюють канави, рови, яри, ущелини й т.п., у яких може бути відсутня вода або наявна у кількості, що не впливає на умови подолання цих перешкод. Значення водної перешкоди та інших видів перешкод, з погляду можливості їхнього подолання, визначається: характером перешкоди або перешкоди й прилеглої до них території; порою року, доби і стану погоди; заходами супротивника по ускладненню умов подолання водних перешкод або перешкод чи характером наслідків надзвичайних ситуацій (паводків, руйнувань гідростанцій та інших екологічно небезпечних об’єктів); характером дій сил і заходами щодо забезпечення подолання водних та інших видів перешкод. Характер водних перешкод, а в певній мері й перешкод, визначається їхньою шириною, швидкістю течії, глибиною і профілем русла, висотою і крутістю берегів, властивостями ґрунту дна й берегів, наявністю гідротехнічних споруджень (берегових і струмененапрямних дамб, шлюзів і гребель), наявністю бродів, постійних мостів і поромних переправ, судноплавством і наявністю місцевих плавзасобів. В особливих умовах характер водної перешкоди, крім того, визначається: під час паводка і при штучних попусках – інтенсивністю зміни ширини перешкоди, швидкістю течії та глибини; при вітровому хвилюванні 344 водної поверхні – його інтенсивністю (бальністю); при льодоході – його характером (шуга, сало, крижини), щільністю і станом крижаного і сніжного покрову, а також температурою повітря. У практиці водні перешкоди класифікуються за основними ознаками: за шириною, глибиною, швидкістю течії; інтенсивністю вітрового хвилювання; за крутістю берегів. В основу розподілу кожної ознаки на категорії покладено аналіз впливу характеру водної перешкоди на можливість застосування різних переправномостових засобів, організації різних видів переправ, видів мостів і способів їхнього будівництва. З цієї точки зору класифікація водних перешкод є фактично механізмом оцінки місцевості й основою для ухвалення рішення про організацію подолання водних перешкод і перешкод. Ширина водної перешкоди є головним чинником, що характеризує її як перешкоду. Від ширини залежить вибір способу переправи, потреба в переправних засобах (вид засобів і їхня кількість), тривалість переправи. У класифікації, прийнятій у практиці, водні перешкоди розподіляються за їхньою шириною на наступні категорії: • дуже вузькі (до 40 м), які є можливість подолати, в основному, без плаваючих засобів, убрід, по льоду й по механізованих мостах; • вузькі (від 40 до 100 м) і середні (від 100 до 250 м), коли долання водних перешкод можливе як десантно-поромним способом, так і по мостах; • широкі (від 250 до 600 м), коли мостові переправи обладнуються тільки у сприятливих умовах обстановки; • великі (від 600 до 2000 м), які долають, в основному, десантно- поромним способом; • особливо великі (понад 2000 м), долання яких ускладнюється відсутністю прямої видимості протилежного берега, що вимагає спеціального навігаційного забезпечення переправи. 345 Ширина рік не постійна. Вона залежить від пори року й характеру місцевості, якою ріка протікає. Найбільшої ширини ріки звичайно досягають під час паводків і повеней. Крім того, ширина ріки може значно збільшуватись за рахунок штучних попусків, створюваних у результаті руйнування гідротехнічних споруджень. Серед дуже вузьких і вузьких водних перешкод в особливу групу слід виділити канали. На судноплавних каналах через круті береги на них, наявність обвалувань і через велику глибину не завжди є можливим застосування самохідних переправно-десантних засобів, наплавних і механізованих багатопрогонових мостів. При будівництві мостів через канали звичайно зводяться опори спеціальних конструкцій (рамні баштові) або застосовуються збільшені прольоти, що відрізняються підвищеною вантажопідйомністю зведення. Швидкість течії водної перешкоди визначає можливість застосування плаваючих бойових машин і переправних засобів за умов їхньої керованості у течії, впливає на тривалість рейсів переправних засобів, на вибір способів пересування поромів і на стійкість наплавних мостів. За швидкістю течії вони класифікуються на водні перешкоди: • зі слабкою течією (до 0,5 м/с), що не впливає на використання всіх типів плавзасобів; • із середньою течією (від 0,5 до 1,0 м/с), коли застосовуються, в основному переправно-мостові засоби; • с швидкою течією (від 1,0 до 2,0 м/с), коли ускладнюється застосування поромних переправ із табельних засобів; • із дуже швидкою течією (понад 2,0 м/с); коли неможливе застосування самохідних переправних засобів, поромні переправи обладнуються при утриманні поромів на плаву за допомогою тросових систем; наплавні вантажопідйомності мости і експлуатуються пропускної здатності; з обмеженням неможливе їхньої будівництво 346 низьководних мостів; паромні переправи можуть застосовуватись тільки на судах річкового флоту. Швидкість течії може різко зрости в результаті руйнування гідротехнічних споруд, внаслідок сильних зливових дощів у верхів’ях рік та інших стихійних лих. Вітрове хвилювання на водних перешкодах за певного ступеня його інтенсивності, що характеризується висотою (h), довжиною хвилі (l) і періодом її коливання (t), може значно ускладнювати експлуатацію переправних засобів і наплавних мостів або повністю виключати можливість їхнього застосування. При хвилюванні від 1 до 2 балів (l = 5-15 м, h = 0,25-0,75 м, t = 2-3 c) застосування переправних засобів істотно ускладнюється. При хвилюванні від 2 до 3 балів (l = 15-25 м, h = 0,75-1,25 м, t = 3-4 c) табельні самохідні переправні засоби застосовуються зі спеціальним устаткуванням, пороми й наплавні мости при зниженні їхньої вантажопідйомності. При хвилюванні понад 3 бали переправа на табельних переправних засобах не можлива. Глибина водної перешкоди у значній мірі визначає спосіб переправи й можливість зведення низьководних мостів. За глибиною водні перешкоди класифікуються на: • мілка (до 1,5 м), коли можлива переправа вбрід (колісна техніка – до 0,8 м, гусенична – до 1,5 м); • глибокі (від 1,5 до 5 м), переправа вбрід неможлива, можливе будівництво низьководних мостів; • дуже глибокі (понад 5 м), коли можлива переправа десантнопоромним способом, а також по наплавних і комбінованих мостах, і практично не можливе будівництво низьководних мостів. 347 Під час паводка у результаті руйнування гідротехнічних споруджень і внаслідок інших стихійних лихах глибина водної перешкоди може істотно зростати. Крутість берегів водної перешкоди може обмежити використання різних переправно-мостових засобів, різко знизити результат їхнього застосування або викликати необхідність виконання значного обсягу робіт по улаштуванню з’їздів і виїздів на трасах переправ і на підходах до мостів. За крутістю берегів водні перешкоди виділяють перешкоди: • з пологими берегами (до 150), коли вихід техніки й самохідних переправних засобів не утруднений; • із крутими берегами (від 15 до 250), які долаються танками й технікою на їхній базі; • зі стрімчастими берегами (понад 250), коли необхідне улаштування з’їздів і виїздів. Льодохід на водній перешкоді за певної його щільності (відношення сумарної площі льоду до площі водної поверхні) викликає значні ускладнення в застосуванні переправно-мостових засобів. В умовах льодоходу зі щільністю від 0,2 до 0,4 необхідний захист переправних засобів від льоду, використання спеціальних способів пересування по воді й проведення інших інженерних заходів. За щільності льодоходу більше 0,4 застосування переправних засобів стає неможливим. Льодостав на водній перешкоді може бути нестійким, стійким і з достатньою або ослабленою міцністю льоду, що буде мати місце, зокрема, при підвищення температури повітря (при відлигах і навесні). Основним сенсом долання водної перешкоди силами МНС є процес переправи, тобто процес переміщення сил яким-небудь способом з одного берега на іншій. Переправою називається ділянка водної перешкоди із прилеглою до неї місцевістю, обладнана для долання водної перешкоди. 348 Залежно від обстановки, характеру водної перешкоди, наявності переправно-мостових засобів і конструкцій виділяють наступні види переправ: • десантні (на табельних самохідних переправно-десантних засобах, на судах річкового флоту, на десантних і рибацьких човнах, на місцевих плавзасобах, уплав); • поромні (на самохідних поромах; на поромах, що збираються з понтонних парків; на поромах, що збираються з місцевих плавзасобів і матеріалів); • мостові (по постійних мостах, наплавних, низководних, висоководних і механізованих мостах); • убрід, по дну й по глибоких бродах; • крижані переправи. За призначенням виділяють: основні й запасні переправи. Основними називаються ті переправи, по яких пропускаються сили МНС. Запасні переправи обладнуються або підготовляються до улаштування для дублювання (заміни) основних переправ на випадок їхнього руйнування або виникнення умов, що можуть перешкодити їхній подальшій експлуатації. Переправлення техніки на переправах здійснюється або переривчасто – рейсами переправно-десантних засобів, поромів понтонних парків, місцевих плаваючих засобів, виготовлених з місцевих матеріалів, або колонами по переправах безперервної дії: по мостах, бродах, крижаних переправах і т.п. Найважливішими експлуатаційними характеристиками переправи є: категорія вантажопідйомності переправи (для десантних, поромних, мостових і крижаних переправ), ємність переправи (для десантних і поромних переправ) і число смуг руху техніки (для мостових і крижаних переправ) і переправ убрід; пропускна здатність переправи, тобто кількість одиниць техніки, що може бути переправлена на даній переправі за одну годину. Визначити пропускну здатність переправ можна в такий спосіб: 349 а) для десантних і поромних переправ: Q = 50 N k ВМ tp (од./година), (5.1) де N – кількість переправних засобів (гусеничних плаваючих транспортерів, самохідних поромів або поромів понтонних парків), од.; kвм – коефіцієнт місткості переправного засобу (кількість техніки, що може бути завантажене на переправний засіб за умовами його вантажопідйомності й вантажомісткості), ед.; tp – час рейсу переправного засобу, хв.; б) для мостових переправ: Q= V (ед./година), D (5.2) де V – швидкість руху техніки мостом (км/година); D – дистанція між серединами машин на мосту (км). При пропуску по мостах військових колон і колон формувань приймають пропускну здатність мостових переправ у наступних значеннях: постійні мости – 600 од./годину; наплавні мости з понтонних парків – 400 од./годину; низьководні й комбіновані мости – 300 од./годину. 5.2. ТАБЕЛЬНІ МОСТОВІ ЗАСОБИ Мостові засоби дозволяють обладнати мостові переправи, що забезпечують найбільшу пропускну здатність переправ. Мостовий спосіб переправи є основним способом долання вузьких і середніх перешкод. До мостових засобів відносяться, у першу чергу, понтонні парки інженерних військ «ПМП», «ППС-84» і «ПП-91», поромно-мостові конструкції дорожніх військ «НАРМ» і залізничних військ – «НЖМ-56». Понтонні парки й поромно-мостові конструкції дозволяють не тільки наводити наплавні мости, але й улаштовувати поромні переправи. На озброєнні інженерних військ є також механізовані мости двох видів (за їхнім 350 тактичним призначенням): це танкові механізовані мости МТУ-20 і МТУ72, призначені для улаштування мостових переходів безпосередньо на полі бою, і мости супроводу військових колон ТММ. 5.2.1. Мостоукладач МТУ-20 Танкові мостоукладачі призначені для встановлення колійних мостів на перешкоди (канали, вузькі річки, яри та ін.) шириною до 25 метрів (залежно від моделі) з метою пропускання важкої техніки масою до 50 тон. Мостоукладач МТУ–20 призначений для встановлення одноколійних однопрольотних мостів вантажопідйомністю 50 т через перешкоди шириною до 18 м. Наведення моста здійснюється екіпажем машини без виходу особового складу з машини. 351 Рис. 5.1. Мостоукладач МТУ-20 Мостоукладач МТУ-20 складається із моста та базової машини. Міст з алюмінієвого сплаву, двохколійний, однопрольотний, довжиною 20 м. Для транспортування на мостоукладачі міст складається у положення по-похідному. Мостоукладач - це броньована гусенична машина, виготовлена на базі вузлів та агрегатів танку Т-55 і обладнану механізмами та гідросистемою, які 352 забезпечують транспортування мосту і установку його на перешкоду без виходу екіпажу з машини. Базова машина – танк Т-55 без башти і танкового озброєння. Потужність двигуна – 520 к.с., маса – 37 т., запас ходу – 330 км., брід, що може бути подоланий без підготовки – 1,4 м., стінка, що може бути подолана з ходу – 0,8 м. Максимальна швидкість до 50 км. в годину, транспортна швидкість по пересіченій місцевості 20-25 км за годину. Рис 5.2 Схема встановлення моста через перешкоду Машина герметична, оснащена системою підводного водіння (рух під водою на глибині до 5 метрів), системою протиатомного захисту, системою автоматичного пожежогасіння, фільтровентиляційною установкою, завдяки чому машина може працювати на місцевості зараженій отруйними і радіоактивними речовинами, причому екіпаж у машині може перебувати без засобів захисту. 353 Довжина моста – 20 м., ширина – 3,3 м., ширина колії моста – 1,25 м. Допустиме перевищення (зниження) протилежного берега перешкоди – до 2,5 метрів. Час наведення (зняття) моста – 5-10 хв. Екіпаж 2 особи. Загальна будова: • базова машина; • мостова конструкція; • спеціальне обладнання. Мостова конструкція складається: • дві колії; • між колійні зв’язки; • механізм розкриття апарелів. Спеціальне обладнання: • додаткова трансмісія; • механізм встановлення; • тягові ланцюги механізму встановлення; • гідропривід. Танкова радіостанція Р-113 забезпечує екіпажу зв’язок із командиром танкового підрозділу. Мостом можуть прямувати як особовий склад пішки, так і колісні та гусеничні машини всіх типів загальною масою до 50 тонн. Для наведення моста машина просувається до перешкоди, за допомогою гідроприводу переводить кінцеві частини моста із транспортного в робоче положення. Потім в передній частині машини на землю опускається аутригер (інакше при висуненні моста на перешкоду машина нахилиться вперед); міст насувається на перешкоду. Потім машина відходить назад, залишаючи міст на перешкоді. Знімати міст із перешкоди машина може з вихідного або протилежного берега. Загальні технічні характеристики мостоукладача МТУ – 20 наведено у табл. 5.1. Таблиця 5.1 Технічні характеристики МТУ-20 354 1. 2. 3. 4. 5. 6. 7. 8. 9. 10. 11. 12. 13. 14. 15. 16. Базова машина Екіпаж, чол. Маса, т Габаритні розміри в транспортному положенні, мм: довжина×ширина×висота Швидкість руху, км/год.: - по ґрунтовим дорогам - максимальна Витрата палива, л: - на 100 км пробігу - на 1 годину роботи Запас ходу по паливу, км: - по ґрунтовим дорогам - по шосе Двигун: - марка - тип - потужність кВт (к.с.) Вантажопідйомність мосту, т Довжина мосту, м Ширина проїзної частини мосту, м Швидкість руху по мосту, км/год - гусеничної техніки - колісної техніки Перешкоди, які перекриваються: - ширина перешкоди, м - перебільшення протилежного берегу, м Час розгортання / згортання, хв Ємність гідросистеми / гідравлічного баку, л Робочий тиск у системі, МПа (кг/см2) Т-55А 2 37 11640×3300×3400 25-30 54 300-330 42 290-320 500 В-54 4-х такт., дизель, 12 циліндр 397 (540) 50 19 3,3 15 20-25 18 2,2 5/10 170/85 15,5(155) 5.2.2. Мостоукладач МТ-55 Танковий мостоукладач МТ-55 (рис. 5.3.) призначений для наведення однопрольотного металевого моста вантажопідйомністю 50 тонн через перешкоди шириною до 17 метрів. Наведення моста здійснюється екіпажем машини без виходу особового складу з машини. Базова машина – танк Т-55 без башти і танкового озброєння. Потужність двигуна – 520 к.с., маса – 36,5 т, запас ходу – 330 км, брід, що 355 може бути подоланий без підготовки – 1,4 м, стінка, що може бути подолана – 0,8 м. Максимальна швидкість – до 50 км за годину, транспортна швидкість по пересіченій місцевості – 20-25 км за годину. Машина герметична, оснащена системою підводного водіння (рух під водою на глибині до 5 метрів), системою протиатомного захисту, системою автоматичного пожежогасіння, фільтровентиляційною установкою, завдяки чому машина може працювати на місцевості, зараженій отруйними і радіоактивними речовинами, причому екіпаж машині може перебувати без засобів захисту. Рис. 5.3. Мостоукладач МТ-55 356 Рис. 5.4. Мостоукладач МТ-55 у момент розкладання моста На рисунку 5.4 показано момент розкладання моста. Довжина моста – 18 м, ширина – 3,3м, ширина колії моста – 1,15 м. Допустиме перевищення (зниження) протилежного берега перешкоди – до 2,2 метрів. Час наведення (зняття) моста – 3-8 хв. Екіпаж – 2 людини. Мостоукладач МТ-55 був розроблений в Чехословакії на початку сімдесятих років і поступив на озброєння Радянської Армії й армій країн Варшавського Договору. На відміну від своїх попередників – МТУ і МТУ20, мостоукладач МТ-55 має іншу схему наведення моста, аналогічну схемі наведення французького мостоукладача АМХ-30 ("ножиці"). На рисунку 5.5 показані етапи наведення моста. Спочатку міст у складеному положенні піднімається у вертикальне положення, потім він починає розкладатися з одночасним опусканням на перешкоду. 357 Рис. 5.5. Етапи наведення моста Істотною перевагою МТ-55 перед своїми попередниками є те, що в його комплекті є пристрій з’єднання між собою два і більше мости. Крім того мостоукладач може укладати міст, маючи диферент до 15 градусів вперед або назад. Він також може виконувати укладання моста, знаходячись під водою. Це дозволяє за недостатньої довжини моста проводити його нарощування, як показано на рисунку 5.6. Рис. 5.6. Нарощування моста Система керування наведенням моста має два режими – ручний і автоматичний. У цьому режимі наведення моста може виконувати людина, що має мінімальні навики в керуванні мостоукладачем. 358 5.2.6. Понтонно-мостовий парк ПМП Комплект парку ПМП складається з 32 річкових ланок і 4 берегових ланок парку ПМП, що вивозяться на понтонних автомобілях Краз-255Б, двох вистилок на бортовому автомобілі Краз-255Б та 12 буксирно-моторних катерів БМК-150М або БМК-130М, що буксируються за автомобілями ЗИЛ131, або 16 катерів типу БМКОМПЛ., що перевозяться на Краз-255Б. Комплект парку ПМП може бути поділений на дві самостійні частини по 0,5 комплекту, що обслуговуються понтонними ротами. Основою понтонного парку є складні чотирипонтонні річкові й берегові ланки, які перевозять в складеному стані на понтонних автомобілях (рис. 5.12). Рис. 5.12. Схема річкової ланки ПМП у транспортному положенні У розгорнутому стані такі ланки являють собою готові ділянки наплавного моста або порома за довжини річкової ланки 6,75 м і берегової – 5,5 м та вантажопідйомністю: річкової ланки – 20 т і берегової – 10 т (рис. 5.13). 359 Рис. 5.13. Схема річкової ланки ПМП у розгорнутому стані: 1 – міжланковий верхній стягуючий пристрій; 2 – міжпонтонний палубний шарнір; 3 – міжпонтонний палубний замок; 4 – міжланковий нижній стиковий пристрій; 5 – міжпонтонний днищевий замок; 6 – міжпонтонний днищевий рознімний шарнір Річкова ланка складається із двох середніх і двох крайніх понтонів. Кожний понтон усередині розділений на два відсіки водонепроникною перегородкою. Палуби середніх понтонів є проїзною частиною для танків і автомобілів, а нижня частина палуби крайніх понтонів – проїзною частиною тільки для автомобілів. Ці ділянки палуб підкріплені зсередини елементами поздовжнього й поперечного підпалубного набору. Верхня частина крайніх понтонів для проїзду техніки не призначена. Обводи крайніх понтонів дозволяють зменшити опір ланки бігу води. Транці (торцеві стики) середніх понтонів посилені усередині стійками й допускають обпирання їх на ґрунт дна водної перешкоди при в’їзді на ланку техніки. Понтони в річковій ланці з’єднані між собою міжпонтонними шарнірами, які дозволяють переводити ланку із транспортного положення в розгорнуте (робоче) і назад, і міжпонтонними замками, які фіксують ланку в розгорнутому положенні. Ланки з’єднуються одна з одною у пороми або міст-стрічку днищевими міжланковими одноштирьовими стиковими пристроями. На кожній річковій ланці на крайніх понтонах у спеціальних заглибинах розташовані якірні лебідки, якорі, апарелі й апарель-балки, а 360 також пристрої для швартування катерів і установки гідродинамічних щитів. Якорі й якірні лебідки призначені для швартування поромів і утримання моста на плині, апарелі – для навантаження техніки на пороми й улаштування в’їздів на міст за відсутності берегових ланок. На палубах всіх понтонів є по два (по одному в кожному відсіку) отвори із кришками для відкачування води, а при транцевих стиках у днищевій частині є водозливні отвори для зливу води. Берегова ланка відрізняється від річкової тим, що на транці, оберненому до річкової ланки, замість нерухливих упорів на середніх понтонах змонтовані гвинтові упори, а на легких палубах крайніх понтонів розташовані гвинтові підйомники для підйому берегових ланок відносно річкових. Береговий кінець берегової ланки має похилу проїзну частину з усіченими по висоті транцями. До них шарнірно приєднані відкидні сходні для в’їзду на берегову ланку. Вистилка призначена для зміцнення в’їздів техніки на міст при слабких ґрунтах берега і дна. Вона розрахована на 1000 проходів гусеничних машин, має пластинчасту багатошарнірну конструкцію з довжиною стрічки 11,7 м і шириною 2,9 м. Буксирно-моторні катери призначені для буксирування понтонних ланок, поромів і ділянок моста водою при його наведенні, для заведення якорів, несення рятувальної й евакуаційної служб. У необхідних випадках катерами можна утримувати міст на течії. Понтонний парк дозволяє збирати наплавні мости-стрічки двох систем: вантажопідйомністю 60 т і 20 т, або пороми вантажопідйомністю від 20 до 170 т. Основною схемою складання наплавного моста є 60-тонна схема, утворена шляхом стикування транцями річкових ланок у річковій частині моста й берегових ланок у з’єднаннях з берегами (рис. 5.14). За відсутності берегових ланок міст із берегом може сполучатися поромними апарелями. 361 Рис. 5.14 - 60-тонна схема ділянки наплавного моста 60-тонний міст доцільно збирати завжди, коли кількість ланок є достатньою для перекриття водної перешкоди. Час наведення моста звичайно не перевищує 30 хв. Ширина проїзної частини моста 6,5 м дозволяє пропускати автомобільну техніку у дві смуги руху, у тому числі й зустрічні. Міст під навантаження вагою 60 т може експлуатуватися при поверхневій швидкості течії приблизно до 2 м/с. За збільшення швидкості плину до 3 м/с необхідно знижувати вагу навантажень, що пропускаються мостом, до 20 т і збільшувати дистанцію між машинами до 40 м. Вітрове хвилювання на водній перешкоді не повинне перевищувати 2 балів. Тактико-технічні характеристики парку ПМП наведені в таблиці 5.2. Таблиця 5.2 Тактико-технічні характеристики наплавних мостів з парку ПМП Значення характеристики Характеристика залежно від вантажопідйомності Вантажопідйомність мостів, т 20 60 Гранична маса тягача із причепом, т 30 90 Максимально можлива довжина моста з 0,5 193* 119 комплекту, м Ширина проїзної частини, м 3,29 6,5 Число смуг руху, од. 1 Число смуг автомобільного руху мостом, од. 1 2 Максимальна швидкість руху мостом, км/год. 30 30 Повний розрахунок для складання моста, чол. 68 68 Час наведення моста повним розрахунком, хв. 50 30 Час згортання моста, хв. 100 60 Максимальна швидкість руху води, м/с 2,0 2,0(3,0) Максимальне вітрове хвилювання, бал 1 2 Примітка: * – за швидкості течії до 1 м/с. 362 У багатьох випадках вага народногосподарської техніки, що переправляється, не буде перевищувати 25 т. У таких умовах може виявитися доцільним наведення з парку ПМП 20-тонних наплавних мостів. 20-тонний наплавний міст являє собою стрічку змінної ширини по довжині моста, утворену в результаті чергування цілих річкових ланок із напівланками. Від берега 20- тонний міст починається так само, як і 60тонний міст, береговою ланкою, з’єднаною із цілою річковою ланкою. А далі, залежно від швидкості плину, цілі річкові ланки включаються в стрічку моста через 6 напівланок за швидкості течії до 1,0 м/с, через 4 напівланки – за швидкості течії від 1,0 до 1,5 м/с і через 2 напівланки – за швидкості течії від 1,5 до 2,0 м/с (рис. 5.15). Рис. 5.15. 20- тонна схема ділянки наплавного моста У результаті ширина проїзної частини такого моста відповідає приблизно ширині проїзної частини напівланки, тобто 3,29 м. Відповідно до цього з 0,5 комплекту ПМП за швидкості течії до 1 м/с можна навести 20-тонний міст довжиною 193 м, а за швидкості течії від 1,5 до 2,0 м/с – довжиною 166 м. На наведення 20-тонного моста потрібно більше часу, ніж на наведення 60-тонного моста. Це пояснюється необхідністю розстикування ланок на напівланки. При експлуатації наплавних мостів необхідно мати на увазі, що 60тонним мостом можна пропускати тягачі із причепами загальною масою до 90 т, а по 20-тонному мосту – до 30 т. 363 У кожному разі обмеження застосовності наплавного моста може бути визначене аз наявності й величиною надводного борту. Надводний борт – це висота від рівня води до верху палуби. У кожному разі надводний борт по палубі середніх понтонів може бути відсутній, але вихід води на проїзну частину не допускається. Обмеження за швидкістю плину й аз вітровим хвилювання при будь-якому положенні навантажень на мосту практично визначається по величині надводного борту з верхньої сторони крайнього понтона до гребеня підпірної й вітрової хвилі одночасно. У цьому випадку мінімально припустимий надводний борт повинен відповідати 10 см. Одночасне використання цих рекомендацій дозволяє визначити безпечний режим пропуску по мостом будь-якої техніки, як одиночної, так і в колонах. Якщо є потреба в улаштуванні поромних переправ, з річкових, берегових ланок і катерів збираються пороми (таблиця 5.3). Вантажопідйомність основних перевізних поромів дорівнює 60 т (за числом катерів) і 170 т – вага взводного порома. Разом із цим вантажопідйомність порома можна міняти із кроком 20 т. Таблиця 5.3 Тактико-технічні характеристики поромів, що збираються з понтонного парку ПМП Значення характеристики залежно від Характеристика вантажопідйомності порома 40 т 60 т 80 т 170 т Кількість річкових (берегових) ланок у 2 3 4 8+(1) поромі, шт. Кількість катерів на пором, шт. 1 1 2 2-4 Довжина порома, м 13,5 20,25 27 59,5 Кількість поромів, що збираються з 0,5 8 5 4 2 комплекту парку, шт. Час складання порома, хв. 8 10 12 16-20 Максимальна швидкість руху порома у 9,7 8,8 8,3 8,3 стоячій воді з вантажем, км/год. Місткість порома по ЗИЛ-130, шт. 2 4 6 14 364 Швидкість руху 40- і 60-тонних поромів вище, ніж 80- і 170-тонних, хоча катерів у складі поромів усього по одному. Це пояснюється тим, що 40і 60-тонні пороми пересуваються бортом з обводом уперед (лагом), катера працюють на повну потужність і виникаюча підпірна хвиля не заливає пором. 80- і 170-тонні пороми пересуваються транцем уперед, тому за збільшення швидкості руху більше 8,3 км/год. Палубу заливає, що неприпустимо. Швидкість руху порома можна поліпшити за рахунок зсуву навантаження уздовж порома до моменту виходу днища крайньої (носової) річкової ланки з води. 5.2.7. Важкий механізований міст ТММ-3М Комплект важкого механізованого моста ТММ-3М (рис. 5.16, 5.17) призначений для улаштування мостових переходів через перешкоди шириною до 40 м та глибиною до 3,2 м і пропуску по них гусеничного навантаження вагою до 60 т і колісного навантаження до 11 т на вісь. Рис. 5.16. Важкий механізований міст ТММ-3М у транспортному положенні При складанні мостів із криволінійним профілем проїзної частини двопрогоновим мостом можна перекривати перешкоди глибиною до 3,65 м, трипрольотним мостом – до 4,2 м і чотири прольотним – до 4,65 м. Крім того, ТММ-3М може бути використаний як пристань для плаваючої техніки, як естакада в складі комбінованого моста у сполученні з понтонними парками або з баржами, для розвантаження понтонних ланок з високих берегів і в інших випадках. 365 Рис. 5.17 - Важкий механізований міст ТММ-3М у момент укладання мостового блоку. У комплект ТММ-3М входить 4 мостоукладача на базі автомобіля КрАЗ-260 із мостовими блоками, з довжиною одного блока 10,5 м. Технічні характеристики ТММ-3М наведено у табл. 5.4. Таблиця 5.4 Тактико-технічні характеристики ТММ-3М Ширина перешкод, що долаються за допомогою ТММ-3М, м: однопрольотного мосту чотирипрольотного мосту Вантажопідйомність мосту, т Час улаштування, хв.: – однопрольотного мосту – чотирипрольотного мосту Максимальна транспортна швидкість, км/г Середня транспортна швидкість по ґрунтових дорогах, км/г Вага, т Габаритні розміри у транспортному положенні, мм: довжина ширина висота Розрахунок однієї машини, чоловік Витрата пального на 100 км шляху по ґрунтових дорогах, л Запас ходу по паливу, км 10 40 60 10-15 45-50 71 35-40 20,4 8900 3220 3550 2 75 440-800 366 Для заміни мостів ТММ-3М було створено міст ТММ-6 (рис. 5.18), який дозволяє наводити міст вантажопідйомністю 60 т та довжиною 102 м (шість ланок по 17 м) за 50 хв., але на озброєнні підрозділів МНС України їх немає. Рис. 5.18 – Схема розгортання ТММ-6 5.2.8. Мостобудівні засоби До мостів малих прольотів відносяться мости із прольотами до 10 м. Їх часто називають низько водними, тому що вони зводяться без урахування можливості пропуску під ними високих вод, льодоходу й судів. Такі мости призначені для короткострокової експлуатації. Низьководний міст складається із прольотних будов і опор. Прольотні будови в низьководних мостах мають балкову розрізну систему і складаються із проїзної й несучої частин (прогонів). По проїзній частині відбувається безпосередній рух техніки. Проїзна частина складається з настилу й колесовідбійників, що обмежують ширину проїзду. Несуча частина сприймає власну вагу прольотної будови, вертикальний тиск і горизонтальний поздовжній та поперечний впливи від навантажень, що 367 проходять мостом, і передає їх на опори. Опори поділяють на берегові і проміжні. Для сприйняття поздовжніх горизонтальних гальмових впливів проміжні опори можуть з’єднуватися між собою поздовжніми зв’язками, а для сприйняття поперечних горизонтальних впливів від розвертання навантажень на мосту палі і стійки проміжних опор можуть поєднуватися поперечними стиками. Сполучення моста з берегами (з дорогою) здійснюється за допомогою в’їзних пристроїв. Звичайно низьководні мости влаштовують одноколійними із шириною проїзної частини (відстанню у просвіті між колесовідбійниками) 4,2 м. Якщо є потреба, низьководні мости можуть улаштовувати і двоколійними для автомобільних навантажень, задаючи проїзну частину шириною 7,2 м. Однак такі мости для пропуску танкових навантажень і особливо важких автопоїздів (колісних систем) залишаються одноколійними. Низьководні мости мають три категорії вантажопідйомності: основну, знижену й підвищену. Самостійно силами формувань МНС можуть, зводитися низьководні мости найпростішої конструкції й відносно невеликої довжини (до 50 м). При вирішенні завдань, пов’язаних з евакуацією населення й матеріальних цінностей часто достатньо зведення мостів зниженої вантажопідйомності, тим більше, що для зведення таких мостів потрібен лісоматеріал меншого діаметра, ніж для мостів основної вантажопідйомності (до 14 %) і, отже, менша трудомісткість виготовлення конструкцій і будівництва. Знижена вантажопідйомність забезпечує пропуск гусеничних і багатоосних колісних машин масою до 25 т, автомобілів і напівпричепів із тиском на вісь до 10 т при відстані між осями не менше 1,4 м і тиску на колесо до 4 т. Основна й підвищена вантажопідйомності забезпечують пропуск гусеничних і багатоосних колісних машин відповідно масою до 55 або 80 т, автомобілів і напівпричепів із тиском на вісь до 13 і 16 т при відстані між осями не менш 1,7 і 1,3 м і тиску на колесо 8 т. 368 Будівництво мостів малих прольотів звичайно ведеться з використанням спеціальних мостобудівних засобів інженерних військ типу мостобудівних установок і комплектів мостобудівних засобів (таблиця 5.5), розрахованих на виконання всіх основних мостобудівних операцій, а також із застосуванням автомобільних кранів і різних пристроїв, що використовуються для виконання окремих операцій. Таблиця 5.4 Тактико-технічні характеристики УСМ / УСМ-2 Характеристики Значення Продуктивність при будівництві мостів, п.м./год.: – із блокових конструкцій 10-15/10-18 – з окремих елементів до 7 Проліт моста, м 0,6-4,5 Припустима швидкість течії, м/с 2,5 Максимальна довжина палі, що забивається, м 4,5 плюс висота опори Максимальний діаметр палі в товстому кінці, см 27 Максимальна вага палі, т 0,3 Вантажопідйомність крана, т 2,0/2,5 Виліт стріли крана, м: – максимальний 7,5/7,7 – мінімальний 3,3/2,6 Припустимий ухил берега (проїзної частини моста), %: – поздовжній 10 – поперечний 6 Розрахунок, чол. 11 Час розгортання установки в робоче положення, хв. до 10 / 4-6 Транспортна швидкість, км/год: – по ґрунтовій дорозі до 40 – по шосе до 70 Вага мостобудівної машини в похідному положенні, т 18,9/21,6 Крім того, в окремих випадках при будівництві мостів можуть використовуватись мостобудівні, у першу чергу, палебійні засоби цивільних мостобудівних і домобудівних організацій. 369 Загальною особливістю спеціальних мостобудівних засобів є те, що в них для забивання паль використовуються легкі дизель-молоти типу ДМ-150А(240), енергія удару яких дозволяє забивати палі вагою до 220 кг, що для сирої деревини й товщини тонкого кінця палі не менше 16 см відповідає граничній довжині цих засобів для будівництва мостів малих прольотів на пальових опорах висотою опор 6,5 м. Якщо треба забити палі довжиною більше 10 м, необхідно використовувати потужніші (важкі) дизель-молоти типу СДМ і УР. У підрозділах МНС на озброєнні є мостобудівна установка типу УСМ. До складу комплекту мостобудівної установки УСМ входить мостобудівна машина (рис. 5.19) і допоміжний вантажний автомобіль на базі Краз-255Б. На допоміжному автомобілі перевозяться човен НЛ-8 для ведення інженерної розвідки й оббудовування опор з води, човновий навісний рухомий агрегат “Вихор”, бензопили МП-5 “Урал-2” (“Дружба”) із приставкою для свердління УП-1, запасний дизель-молот ДМ-240 (ДМ150А), гідроблоки, жилети рятувальні, комплект кувань на 100 м моста, інше майно й ЗИП. Мостобудівна машина має батарейний копер для одночасного забивання 4 паль і облаштувальну площадку, змонтовані на кінці висувної платформи, і повноповоротний гідравлічний кран. Час розгортання мостобудівної установки на березі – до 10 хв. Установки типу УСМ дозволяють послідовно зводити міст на пальових опорах з берега й вести будівництво готової ділянки моста. Всі основні мостобудівні операції механізовані й виконуються послідовно. 370 Рис. 5.19. Мостобудівна машина УСМ: 1 – шасі автомобіля Краз-255Б; 2 – повноповоротний гідравлічний кран; 3 – стріла крана; 4 – дизель–молот; 5 – батарейний копер; 6 – гвинтовий підкіс; 7 – висувна платформа; 8 – робоча площадка; 9 – притискна балка; 10 – облаштувальна площадка; 11 – гідроопора Обслуговує комплект УСМ і зводить міст звичайно розрахунок у складі 11 чол. Установка дозволяє будувати мости на пальових опорах із прольотами від 0,6 до 4,5 м. Продуктивність при будівництві становить до 10-15 м у годину при зведенні моста із блокових конструкціях і до 7 м у годину – при зведенні моста із окремих елементах залежно від довжини прольоту моста. Припустима поверхнева швидкість течії – до 2,5 м/с і припустимі ухили на березі й на проїзній частині моста – поздовжні 10 % і поперечні 6 %. Установка УСМ-2 відрізняється від УСМ наступними особливостями: 1. За рахунок удосконалення механізмів темп будівництва при використанні колійних блоків підвищений – до 15-18 пог.м/год. і при зведенні моста з окремих елементах – до 12-15 пог.м/год. 2. Вантажопідйомність кранового устаткування підвищена з 2,0 до 2,5 т, що дозволяє укладати колійні блоки, виготовлені із сирого лісу, при прольотах до 4,5 м, замість 4,0 м при використанні УСМ. 371 3. Копровий блок може переміщатися нагору на 0,3 м і долілиць до 1,5 м, що дозволяє зводити свайно-рамні опори висотою до 8,7 м (висота пальового ростверку 6,5 м і висота рамної надбудови 2,2 м). 4. Облаштувальна площадка оснащена ланцюговими затискачами із гвинтовими стяжками, які дозволяють вирівнювати палі перед установкою на них насадки. 5. Крайні копрові стріли можуть мати два положення – 0,6 м і 1,2 м від середніх паль, що дозволяє у два прийоми зводити 6-пальові опори при улаштуванні одноколійних мостів. 6. Забезпечено можливість будівництва мостів на рамних опорах. 5.3. ДЕСАНТНІ ЗАСОБИ Десантні засоби включають самохідні переправно-десантні засоби: гусеничні плаваючі транспортери, самохідні пороми і десантні човни. 5.3.1. Плаваючий транспортер середній ПТС-2 Гусеничні плаваючи транспортери (рис. 5.20) мають добру маневреність, високу прохідність і великий запас плавучості. Вони мають систему захисту екіпажу від впливу ОР і БРР. При установці спеціального устаткування вони можуть застосовуватися в морських умовах при хвилюванні до 3 балів. На транспортері ПТС-2 є землерийне устаткування скреперного типу, що дозволяє самообкопуватися, а також обладнувати з’їзди у воду й виїзди з води. Транспортер складається з корпуса, силової установки, трансмісії, ходової частини, водохідного рушія та рулів, електрообладнання, засобів зв’язк. Більш сучасним є ПТС-2 тому надалі будемо розглядати його будову. 372 а) б) Рис. 5.20. Загальний вигляд транспортера: а – ПТС-М, б – ПТС-2: 1 – апарель; 2 – корпус; 3 – відкидний щит; 4 – люк; 5 – кабіна; 6 – хвилевідбивний щит; 7 – гусеничний рушій; 8 – відкидний борт; 9 – обладнання для самообкопування Корпус транспортера призначений для розміщення екіпажу, встановлення агрегатів та механізмів, забезпечення плавучості транспортера та розташування вантажів, що переправляються. Корпус є каркасом, який з’єднує всі агрегати та механізми транспортера в одне ціле, а також сприймає всі навантаження, які виникають при русі транспортера та доланні ним різноманітних перешкод. Корпус розділений на три відділення (керування, силове та вантажне) і складається з каркаса, обшивки, кабіни, вантажної платформи та відкидного борту. Таблиця 5.5 Основні тактико-технічні характеристики гусеничних плаваючих транспортерів Характеристики ПТС-М ПТС-2 Вантажопідйомність, т – на воді й по проходах у перешкоді 10 12 – на суші (марші) 5 12 373 Продовження таблиці 5.5 Можливості по переправі : – десант, чол.. – поранені на носилках, чол.. – колісна техніка (тягачі) Швидкість руху, км/год : – максимальна по шосе – середня по ґрунтовій дорозі – на воді з вантажем Припустимі умови водної перешкоди : – швидкість плину, м/с – хвилювання, бал Максимальні кути входу у воду й виходу з води із граничним вантажем, град Осування (по гусеницях), м : – з повним вантажем – у порожньому стані Потужність двигуна, л.с. Ємність паливних баків, л Запас ходу по паливу: – на суші, км – на воді, год Тягове зусилля на швартових, кгс Габаритні розміри в похідному положенні, м – довжина – ширина по гусеницях – висота Габарити вантажної платформи, м : – довжина – ширина Маса, т Екіпаж, чол. Сумарна продуктивність водовідкачувальної системи, л/хв Наявність устаткування для самообкопування Продуктивність при ритті укриттів, м3/год Наявність броньового захисту екіпажа Лебідка : – максимальне тягове зусилля, т – довжина троса, м 72 12 типу ЗИЛ 75 12 типу Урал-375 42 27 10,6 60 34 11,7 2,5 3 15 2,5 3 15 1,9 1,2 350 705 2,0 1,25 710 1090 380 12 2000 500 18 2900 11,4 3,3 2,65 12 3,3 2,9 7,4 2,85 17 2 4400 8,0 2,85 24,2 2 2400 - є - 70-80 є 5 70 10 60 374 Відділення керування знаходиться в носовій частині корпуса. В ньому розташовані сидіння для екіпажу, органи керування транспортером, прилади та щити електрообладнання, контрольно-вимірювальні прилади та прилади керування установкою автоматичного гасіння пожежі УА ППО, радіостанція та переговорний пристрій, фільтровентиляційна установка, рентгенометр ДП3Б, калорифер опалення кабіни, прилади спостереження, гідрокомпас, прилад нічного бачення, агрегатний блок системи перепуску повітря, частина ЗІП. Силове відділення розташоване в нижній частині корпуса під вантажною платформою. В ньому розташовані силова установка, трансмісія, великий водовідкачувальний насос, паливні та масляні баки, підігрівач двигуна, водяні та масляні радіатори, масляний фільтр МЦ-1, очищувач повітря, ежектори, маслозакачувальний та паливопідкачувальний насоси, фільтр грубого очищення пального, балони з фреоном УА ППО, торсіонні вали підвіски. Вантажне відділення розташоване над силовим відділенням та призначене для розміщення в ньому техніки, вантажів та людей при їх перевезенні. Вантажне відділення утворене двома балками проїжджої частини, між якими знаходяться капоти настилу та жалюзі. Спереду воно обмежене стінкою кабіни, ззаду – відкидним бортом, з боків – бортами корпуса. У вантажному відділенні розташовані акумуляторні батареї, пускове реле стартера, апарат телефонного переговорного пристрою, частина ЗІП, лебідка, комплект санітарного обладнання, ручний вогнегасник, важіль привода керування паливорозподільним краном. Силова установка є джерелом механічної енергії, яке приводить транспортер у рух. Силова установка включає двигун та обслуговуючі його системи: живлення пальним, живлення повітрям, випуску відпрацьованих газів, змащування, охолодження, підігріву та повітряного пуску. 375 Двигун В-46-5 – чотиритактний швидкохідний дизель із рідинним охолодженням, з наддувом, багатопаливний, дванадцятициліндровий, з V– подібним (під кутом 600) розташуванням циліндрів. Трансмісія (рис.5.21) призначена для передачі обертального моменту від двигуна до тягових зірочок та гребних гвинтів, а також для зміни його величини та напрямку обертання тягових зірочок та гвинтів. Крім цього, трансмісія забезпечує роботу лебідки, водовідкачувальних насосів, компресора, нагнітальних та відкачувальних насосів гідроприводу керування розподільчою коробкою, системи змащування трансмісії та насоса гідроприводу самообкопувача. 1 20 19 18 2 3 4 5 17 6 16 15 7 8 14 9 13 10 11 12 Рис. 5.21. Схема трансмісії ПТС-2: 1 – коробка передач; 2 – головний фрикціон; 3 – передній вал; 4, 8, 14 і 15 – насоси системи змащування трансмісії й керування розподільчою коробкою; 5 – водовідкачувальний насос малої продуктивності; 6 – водовідкачувальний насос великої продуктивності; 7 – розподільча коробка; 9 – маховик; 10 – двигун; 11 – гребний гвинт; 12 – зубчасте колесо; 13 – насос гідроприводу; 16 – повітряний компресор; 17 – лебідка; 18 – планетарний механізм повороту; 19 – бортова передача; 20 – тягова зірочка ходової частини У трансмісію входять розподільча коробка, система змащування трансмісії і керування розподільчою коробкою, головний фрикціон, коробка передач, планетарні механізми повороту та зупинкові гальма, планетарні 376 бортові передачі, карданні вали, передній та задній валопроводи і з’єднувальні муфти. Розподільча коробка являє собою шестеренчастий редуктор (з постійним зачепленням шестерень) із фрикціонами виду робіт та гвинтових рушіїв. Вона забезпечує наступні види робіт: • роботу тільки гусеничного рушія при русі транспортера по суші; • роботу тільки гвинтового рушія на плаву; • одночасну роботу гусеничного та гвинтового рушіїв при вході транспортера у воду чи виході його з води, а також при русі на мілині; • рух транспортера заднім ходом на плаву за одночасної зміни напрямку руху гребних гвинтів; • повороти на місці та круті розвороти на плаву при роздільній зміні напрямку обертання гребних гвинтів; • роботу водовідкачувальних насосів; роботу лебідки при завантаженні та розвантаженні гусеничних та колісних вантажів; • одночасну роботу лебідки з гусеничним рушієм при самовитягуванні; • роботу повітряного компресора; • роботу насоса гідроприводу самообкопувача; • роботу нагнітальних та відкачувальних насосів гідроприводу та системи змащування трансмісії і керування розподільчою коробкою. Ходова частина транспортера складається з гусеничного рушія та підвіски. Гусеничний рушій має переднє розташування тягових коліс і складається: з двох гусеничних ланцюгів; двох литих тягових коліс; двох механізмів натягу гусениць; двох напрямних коліс; чотирнадцяти опорних катків та восьми підтримувальних катків. Підвіска є незалежною торсійною. Водохідний рушій призначений для забезпечення руху та маневру транспортера на плаву. На транспортері в кормовій частині корпуса встановлені два гвинтових рушії. Кожний гвинтовий рушій складається із 377 гребного гвинта, двох опор вала гребного гвинта, двох карданних валів, проміжної опори, ущільнювального пристрою (дейдвуда) в місці виходу вала гребного гвинта з корпуса транспортера та вала гребного гвинта. Гребні гвинти – литі, чотирилопасні, правого обертання. Діаметр гребного гвинта – 700 мм. Керування транспортером на воді здійснюється як вмиканням (вимкненням) почергово гребних гвинтів, так і двома рулями, встановленими в кормовій частині корпуса позаду гребних гвинтів. Рульове керування забезпечує плавні повороти транспортера на плаву та складається з рулів, штурвала, які знаходяться у відділенні керування, ланцюга, канату, з’єднувальних та допоміжних деталей. Електрообладнання транспортера складають джерела та споживачі енергії, допоміжні прилади, електричні контрольно-вимірювальні прилади та електрична (бортова) мережа. Електрообладнання забезпечує пуск двигуна, контроль за його роботою, керування розподільчою коробкою, роботу підігрівача, опалювача, маслозакачувального фільтровентиляційної установки, та паливозакачувального насосів, склоочисників, живлення засобів зв’язку, рентгенометра, гідрокомпаса, системи УА ППО, внутрішнього та зовнішнього освітлення транспортера, а також світлової та звукової сигналізації. Джерелом електричної енергії є чотири акумуляторні батареї 6СТЕН -140М, з’єднані послідовно, і генератор постійного струму Г6,5С з паралельним збудженням потужністю 6,5кВт. Напруга живлення бортової мережі 24 В. До спеціального обладнання транспортера відноситься лебідка, водовідкачувальні засоби, засоби захисту розрахунку (фільтровентиляційна установка), рентгенометр, санітарне обладнання, морське обладнання, пожежне обладнання, обладнання для самообкопування та засоби зв’язку. Лебідка однобарабанна, реверсивна, з черв’ячним редуктором та гальмом, призначена для завантаження (розвантаження) на транспортер 378 несамохідних вантажів, а також для самовитягування. Довжина троса лебідки – 60 м, максимально допустиме тягове зусилля – 100 кН, маса – 403 кг. Водовідкачувальні засоби призначені для видалення води з корпуса транспортера при роботі на воді. До них відносяться: насос великої подачі відцентрово-спірального типу з одностороннім усмоктуванням та подачею 1500 л/хв.; насос малої подачі відцентрово–лопастевого типу з подачею 450 л/хв.; трубопроводи; заливний клапан; приймач. Для зливання води з корпуса на суші встановлений зливний клапан кінгстона. Для захисту розрахунку від отруйних речовин та радіоактивного пилу в транспортері передбачена фільтровентиляційна установка (ФВУ), яка закріплена на задній стінці кабіни. Рентгенометр ДП-3Б призначений для вимірювання доз гаммавипромінювання в кабіні транспортера при його роботі на місцевості, зараженій радіоактивними речовинами. Рентгенометр встановлений на правій стінці кабіни. Санітарне обладнання забезпечує встановлення на транспорті носилок для перевезення поранених і складається з шести зварних поперечних штанг та дванадцяти гнізд. Морське обладнання призначене для встановлення його на транспортер при роботі в морських умовах, при доланні водних перешкод із хвилями до трьох балів та при прийомі техніки чи десанту з десантного корабля на плаву. Морське обладнання складається з каркаса, чотирьох тентів (носового, двох бортових та кормового) та двох (на лівому та правому бортах) підтягувальних пристроїв. Для гасіння використовується пожежі, що уніфікована може виникнути автоматична на система транспортері, пожежного обладнання УА ППО, яка сигналізує про пожежу, автоматично зупиняє двигун транспортера та електродвигун нагнітача ФВУ на час гасіння пожежі з автоматичним запуском його після завершення гасіння пожежі, автоматично вводить у дію черговий балон із вогнегасним складом, затримує 379 потрапляння вогнегасного складу в силове відділення на час, необхідний для зупинки двигуна (4-6 с). Балони з фреоном розташовані в силовому відділенні. Вісім термодатчиків та п’ятнадцять розпилювачів розташовані в найбільш пожежонебезпечних місцях силового та трансмісійного відділень. Обладнання для самообкопування призначене для риття окопів під укриття у ґрунтах до третьої категорії. Крім цього, за допомогою обладнання для самообкопування здійснюється опускання та підіймання відкидного борту. Обладнання для самообкопування (скреперно-бульдозерного типу з шириною захоплення 3600 мм) складається з відвала з розширювачами, що знімаються, деталей його кріплення та гідроприводу. Достатня оглядовість, наявність радіостанції й танкового переговорного пристрою, а також приладу нічного бачення, забезпечує нормальну роботу транспортера в будь-який час доби й за будь-якої погоди. 5.3.2. Самохідні пороми Гусеничні самохідні (амфібійні) пороми ГСП і ПММ-2 (таблиця 5.6) знаходяться на озброєнні переправно-десантних підрозділів. Таблиця 5.6 Основні тактико-технічні характеристики самохідних поромів і паромно-мостових машин Характеристики ГСП ПММ-2М Вантажопідйомність порома, т – з однієї машини 42,5 – із двох машин 52 85 – із трьох машин 127,5 Максимальна маса одиночного гусеничного навантаження при переправі на поромі, т – з однієї машини – 42,5 – із двох машин 52 50 – із трьох машин 50 Військова техніка, що переправляється на гусеничній базі Час складання (розбирання) порома, хв. 380 – з однієї машини – із двох машин – із трьох машин Швидкість руху, км/год. – на суші – на воді поромів: 10 - 5 8 10 40 55 з однієї машини із двох машин 7,7 із трьох машин Осування порома по гусениці, м : – порожній 0,97 – з вантажем 1,5 Припустима швидкість течії, м/с 2,0 Продуктивність водовідкачувальної системи, 840 л/хв Потужність двигуна в одній машині, к.с. 240 Ємність паливних баків в одній машині, л 370 Запас ходу по паливу : – при русі сушею, км 200-350 – при роботі на воді, год. 13-17 Тяга на швартових, кгс 3600 Маса машини, т 17 Екіпаж машини, чол. 3 Габаритні розміри машини у транспортному положенні, м – довжина 12 – ширина 3,24 – висота 3,2 Ширина проїзної частини, м 3,54 Міжколійний проміжок, м 1,65 Довжина ділянки моста з однієї машини, м Глибина подоланої ділянки мілководдя (з 1,0 навантаженням), м Граничні кути входу у воду (виходу з води), 25(20) град 10 8 6 1,45 1,8 2,5 1820 710 1250 500 10 3000 36 3 13,35 3,36 3,85 4,2 9,15 1,3 15(15) 381 Гусеничний самохідний пором ГСП призначений для десантної переправи середніх і важких танків, самохідних артилерійських установок, середніх танків із тралами. На сьогодні вже не використовуються. Пором вантажопідйомністю 52 т складається із правого й лівого напівпаромів. Кожний напівпаром складається із тягової машини, човна й апарелів і здатний самостійно пересуватися сушею за допомогою гусеничного рушія й по воді – за допомогою гребних гвинтів. Розгортання порома здійснюється тільки по воді шляхом стикування (з’єднання) між собою тягових машин і розкриття човнів й апарелів правого й лівого напівпаромів (рис. 5.22). а) б) Рис. 5.22. ГСП: а – ліва машина; б – ГСП під час підготовки до перевезення вантажу Поромно-мостова машина ПММ-2М прийшла на зміну ГСП та призначена для переправи через водні перешкоди будь-якої гусеничної й колісної техніки (рис. 5.23). Самохідний пором ПММ-2М складається з тягової плаваючої гусеничної машини, нижнього та верхнього понтонів, апарельних та стикових пристроїв. У транспортному положенні понтони складаються на тягову машину, а в робочому опускаються уздовж неї по лівому та правому бортах. Розкривання понтонів та складання у транспортне положення здійснюється розкриваючими пристроями, які приводяться в дію гідравлічним приводом. Корпус тягової машини та понтони являють собою водонепроникні ємності, які забезпечують необхідну вантажопідйомність та стійкість машини при 382 роботі на воді. Кілька поромів на воді можуть стикуватись між собою у збірні пороми великої площі та вантажопідйомності чи наплавні мости. Самохідний пором ПММ-2М обладнаний двома понтонами (нижнім та верхнім), які представляють собою закриті зварні сталеві ємності, що створюють необхідну водомісткість та забезпечують стійкість машини на воді. Перед входженням у воду понтони розкриваються механізмами в робоче положення. Верхній понтон розташовується вздовж правого, а нижній – вздовж лівого бортів тягової машини. 1 2 3 4 Рис. 5.23. Загальний вигляд ПММ-2М: 1 – тягова машина; 2 – нижній понтон; 3 – верхній понтон; 4 – апарель Кожний понтон складається з носового та кормового об’ємів, передньої та задньої проїзних частин. Апарелі призначені для забезпечення завантаження (розвантаження) на пором техніки, що переправляється. На кожний понтон навішена одна двоколійна апарель. Довжина апарелів у робочому положенні 4 м. Розкривання та закриття апарелів проводиться гідроциліндрами. Стикові пристрої призначені для з’єднання в робочому положенні корпуса тягової машини з верхнім та нижнім понтонами для утворення порома, для з’єднання окремих поромів (машин) між собою при складанні поромів збільшеної площі та вантажопідйомності, а також для з’єднання поромів при складанні наплавного мосту. Відповідно до призначення машина обладнана внутрішньопаромними та міжпаромними стиковими пристроями. 383 Тягова машина складається з корпуса, силової установки, трансмісії, ходової частини, водохідного рушія, гідроприводу, електрообладнання, спеціального обладнання, засобів зв’язку та навігації. Силова установка складається з двигуна та обслуговуючих його систем: паливної, очищення повітря, змащування, охолодження та підігріву. Двигун В-46-5 являє собою дванадцятициліндровий V-подібний чотиритактний швидкохідний дизель із рідинним охолодженням, багатопаливний, з безпосереднім упорскуванням пального, з наддувом від відцентрового нагнітача. Максимальна потужність двигуна 522,56 кВт за частоти обертання колінчастого вала 2000 об/хв. Маса сухого двигуна 1020 кг. Трансмісія (рис.5.24) призначена для передачі обертального моменту від двигуна до тягових коліс, водохідного рушія, насосів водозливного пристрою, насосів гідроприводу та системи змащування. Трансмісія включає центральну проміжну опору, розподільчу коробку, головний фрикціон, коробку передач, планетарний механізм повороту, бортові редуктори, карданні вали, проміжні опори та задні вали і опори-дейдвуд. 1 2 3 4 5 6 7 8 9 10 11 12 13 21 19 18 17 16 15 14 20 Рис. 5.24. Схема трансмісії ПММ-2М: 1 – тягове колесо; 2 – бортовий редуктор; 3 – планетарний механізм повороту; 4 – коробка передач; 5 – розподільча коробка; 6 – головний фрикціон; 7, 9, 11 і 12 – карданні вали; 8 і 10 – проміжні опори; 13 – гребний 384 гвинт; 14 – опора-дейдвуд; 15 – двигун; 16 і 18 – задні вали трансмісії; 17 – центральна проміжна опора; 19 – стартер; 20 – передній вал трансмісії; 21 – гальма Ходова частина машини складається з гусеничного рушія з переднім розташуванням тягових коліс та підвіски. Гусеничний рушій складається із двох гусеничних стрічок, двох ведучих коліс, двох напрямних коліс із механізмами для натягу гусениць, восьми підтримувальних катків та чотирнадцяти опорних катків. Підвіска машини – торсійна. Водохідний рушій призначений для забезпечення руху та маневрування машини на воді і включає: дві опори-дейдвуд, два карданних вали, два навісних гребних гвинти в насадках з рулями, механізми підйому-опускання гвинтів та замки похідного положення. Опора-дейдвуд передає обертальний момент від трансмісії на карданний вал водохідного рушія, захищає корпус від потрапляння в нього води, захищає трансмісію від поломок у випадку заклинювання гвинта в насадці і складається з корпуса, виконаного з алюмінієвого сплаву, вала, встановленого на двох шарикопідшипниках, зовнішнього фланця та запобіжного пристрою. Гребні гвинти в насадках чотирилопастні, зварні, металеві, правого обертання. Внутрішні порожнини лопастей залиті каніфоллю для запобігання порушенню балансування гвинта у випадку потрапляння в них води через тріщини зварних швів. Насадка забезпечує рівномірний приток води до гребного гвинта і збільшує ефективний упор рушія. Корпус гребного гвинта з насадкою зварений із труб та листової сталі. В задній частині насадки встановлений руль судового типу. Перо руля в перерізі горизонтальної площини має профіль крила, а також збільшує ефективний упор рушія. Система керування рулями (механічна, дистанційна) призначена для керування машиною на воді та включає штурвальне колесо, трос, важелі та тяги. 385 Для фіксації рушійно-рульового комплексу (РРК) в піднятому (транспортному) положенні в ніші корми приварені спеціальні замки, які мають кнопки вмикання світлового вказівника. В піднятому положенні РРК світловий вказівник на розподільчому щиті в кабіні гасне. У випадку порушення такого стану необхідно виконати регулювання сигналізатора регулювальними болтами на замку. Всередині понтонів розміщені чотири гідроциліндри розкриття понтонів, чотири гідроциліндри розкриття апарелів, чотири гідроциліндри замків апарелів, дванадцять клапанів, роз’єми та трубопроводи. Робочий тиск у гідросистемі створюється двома шестеренними насосами НШ-50У-2-Л та одним насосом НШ-32У-2. Один шестеренний насос НШ-50У-2-Л забезпечує роботу гідроциліндрів лівого борту, а другий – гідроциліндрів правого борту машини. Шестеренчастий насос НШ-32У-2 забезпечує роботу замків апарельних пристроїв понтонів та механізмів підйому-опускання рушійно-рульового комплексу водохідного рушія. Джерелами електричної енергії є чотири стартерних акумуляторних батареї 6СТЕН-140М та генератор Г-6,5В. До спеціального водозливні засоби, обладнання відноситься фільтровентиляційна пожежне установка обладнання, (ФВУ), лебідки, навантажувально-розвантажувальний пристрій, якірно-швартове обладнання, засоби зв’язку та навігації. Пожежне обладнання призначене для гасіння пожежі, яка виникає в корпусі тягової машини, і складається з релейної коробки КР40-1С, чотирьох термодатчиків, чотирьох розпилювачів, двох балонів із вогнегасним складом, двох піропатронів, а також світлової та звукової сигналізації. Водозливні засоби призначені для відкачування води з корпуса тягової машини та понтонів. Комплект водозливних засобів включає відкачувальний насос великої подачі, чотири відкачувальних насоси малої подачі, клапанну коробку, забірники води, спусковий пристрій, рукав, трубопроводи. 386 Фільтровентиляційна установка ФВУ-15 забезпечує очищення атмосферного повітря від отруйних речовин, ядучих димів, радіоактивного пилу, бактеріальних аерозолів та розрахована на забезпечення чистим повітрям трьох чоловік розрахунку при використанні ними своїх протигазів. Лебідки призначені для навантаження та розвантаження блока понтонів при транспортуванні машини залізничним транспортом та для роботи з якорями на воді. На машині встановлені дві лебідки. Тягове зусилля на барабані 6 т. Лебідки приводяться в обертання аксіально-поршневими гідромоторами з об’ємним регулюванням подачі робочої рідини. Навантажувально-розвантажувальний пристрій призначений для надання машині габаритів, які допускають її транспортування залізницею. Пристрій включає дві лебідки із тросами, чотири підйомних та два непідйомних ролики, з’ємні та нез’ємні профілі. Якірно-швартове обладнання машини складається із двох якорів, швартових тросів із поплавками, двох анкерних кілків, двох багрів та двох понтонних ломиків. Засоби навігації. В нічних умовах та умовах ускладненого орієнтування водіння порома здійснюється за допомогою гірокомпаса ГПК-59 та приладу нічного бачення ПНВ-57ЕТ. 5.3.2. Десантні човни На озброєнні підрозділів знаходяться надувні човни НЛ-8 (рис.5.25), НЛ-15, НЛ-30 і складні фанерні човни НДЛ-10 (таблиця 5.8). 387 Рис.5.25. Надувний човен НЛ-8 Зараз надходять нові швидкісні надувні човни СНЛ-8 вантажопідйомністю 800 кг, що дозволяють пересуватися водою при забортному агрегаті в 30 к.с. зі швидкостями 38, 30 і 11 км/год. відповідно при десантах 2, 4 і 8 чоловік. Таблиця 5.7 Основні тактико-технічні характеристики човнів Характеристики НЛ-30 НЛ-15 НЛ-8 НДЛ-10 СНЛ-8 Вантажопідйомність, кг 3400 1500 650 4000 800 – довжина 7350 5620 4020 4400 5400 – ширина 2320 1690 1360 1680 1700 – без оснащення 125 50 30 175 80 – з оснащенням 205 100 55 420 100 Час спорядження човна, хв. 6 5 4 3-4 18 – на веслах 5 4,5-5 3-4 до 7 – з мотором “ Москва “ 7-8 7-8 7-8 до 12 Розміри, мм : Вага човна, кг : Швидкість човна, км/год.: 38 З десантних човнів можна влаштовувати легкі перевізні пороми у складі 2-4 човнів при виготовленні верхньої будови з місцевих матеріалів. 388 1. Контрольні питання до розділу Що розуміється під поняттями «водна перешкода», «перешкоди»? 2. Як поділяються водні перешкоди за складністю їх подолання? 3. Які табельні мостові засоби мають на озброєнні підрозділи МНС? 4. Розкрийте технічні характеристики понтонно-мостового парку ПМП. 5. Яким чином здійснюється перехід з мостової переправи ПМП вантажопідйомністю 60 т на 20 тонну мостову переправу? 6. Розкрийте технічні характеристики важкого механізованого моста ТММ. 7. Вкажіть загальну будову комплекту ТММ-3? 8. Що включають у себе спеціальні механізми мостоукладача ТММ-3? 9. Що представляє собою механізм встановлення мостової конструкції ТММ-3? 10. Які десантні табельні засоби мають на озброєнні підрозділи МНС? 11. Розкрийте технічні характеристики гусеничних плаваючих транспортерів ПТС-М і ПТС-2. 12. Вкажіть технічні характеристики десантних човнів. 13. Вкажіть технічні характеристики машини ПММ-2М. 14. Розкрийте загальну будову машини ПММ-2М. 15. Поясніть конструкцію трансмісії машини ПММ-2М. 16. Розкрийте технічні характеристики транспортера ПТС-2. 17. Розкрийте характеристики транспортера ПТС-М. 18. Вкажіть загальну будову транспортера ПТС-2. 19. Поясніть конструкцію трансмісії транспортера ПТС-2. 20. Розкрийте технічні характеристики десантних човнів, що знаходяться на озброєнні підрозділів МНС? 389 Розділ 6. СПОРУДИ І ЗАСОБИ ДОБУВАННЯ Й ОЧИЩЕННЯ ВОДИ 6.1. ДЖЕРЕЛА ВОДИ ТА ЇЇ ЯКІСТЬ Поверхневі джерела (річки, канави, озера, ставки, водосховища) найбільш піддатливі забрудненню, і якість води залежить від умов їх живлення, характеру місцевості, населеності берегів та змінюється залежно від пори року. Прозорість води більшості річок, каналів, струмків особливо тих, що протікають по місцевості з легко розмивними породами (глина, пісок), часто є низькою; мутність висока. У водосховищах та озерах прозорість є високою, однак вона знижується в період дощів та паводків і мутність води зростає. Цвітність води поверхневих джерел, за виключенням гірських річок, дуже часто виходить за межі допустимого. Озера й водосховища заростають, а у певні періоди року проходить їх вицвітання (розмноження планктону). Температура води непостійна, досягаючи 20о С й більше, взимку, особливо в річках, вона наближається до 0о С. Значна заселеність берегів та невисокий благоустрій населених пунктів, скидання побутової та промислової неочищеної та частково очищеної стічної води викликає погіршення якості води. Вміст бактерій високий, колі-індекс – високий. Під час скидання стічної води поверхневі джерела містять різноманітні отруйні речовини, нафтопродукти, солі важких металів. Тому вода поверхневих джерел вважається непридатною для господарсько-питних цілей без очищення води на водопровідних чи військових фільтрувальних станціях. Поверхневі джерела можуть бути заражені отруйними і радіоактивними речовинами та бактеріальними засобами при руйнуванні (аваріях) потенційно небезпечних об’єктів, а також в результаті дій ворога. Підземні води. Дощові опади, які потрапили у ґрунт і зустріли водонепроникний прошарок. накопичується, утворюючи підземні води. Породи рихлі або тріщинисті, які насичені водою, утворюють водоносні 390 прошарки (водоносні горизонти). Перший від поверхні землі водоносний прошарок, який залягає неглибоко і не захищений зверху водонепроникним прошарком, називається верховодкою. Ґрунтові води, як правило, залягають на глибині до 20 м. на першому водонепроникному прошарку (водоупорі). Для верховодки і ґрунтових вод характерна зміна рівня й якості води залежно від пори року й кількості опадів. Бактеріальна характеристика залежить від санітарного стану поверхні землі, благоустрою населених пунктів й може бути незадовільною. Руйнування потенційно небезпечних об’єктів, застосування ядерної зброї, отруйних речовин і бактеріальних засобів може призвести до зараження й отруєння верховодки та ґрунтових вод. Ненапірні міжпластові й напірні води захищені зверху водонепроникним прошарком і залягають на глибині більше 50 м. У районах вічної мерзлоти зустрічаються водоносні прошарки, які представляють собою прошарки або масиви підземної криги. Підземні води відрізняються високою прозорістю, малою мутністю і не потребують освітлення. Їх температура характеризується постійністю і не перевищує 7-11о С, якість води залежить від характеристик порід, у складі яких є вода. Підземні води інколи виходять на поверхню у виді струмків. Використання підземних вод пов’язане із влаштуванням водозабірних споруд (свердловин, колодязів), часто глибоких і зі складним підйомом води. Атмосферні опади (дощові, снігові) використовуються в районах, де відсутні поверхневі джерела чи підземні води. Дощові опади збираються в періоди дощів у штучні водоймища (збірники). Прозорість їх висока, однак залежить від якостей водозбірного майданчику. Сольовий склад, жорсткість й колі-титр низькі. Температура води залежить від умов її зберігання. Сніг за своїми якостями наближений до дощової води. Вимоги до якості води на різноманітні потреби споживачів у населених пунктах визначаються ГОСТ - 2874-82, а короткостроково, на період до 3 391 місяців, у випадку неможливості використання трубопроводів, а також для формувань ЦЗ, які виконують завдання за призначенням, встановлюються наказами, інструкціями та настановами (таблиця 6.1). Таблиця 6.1 Вимоги до якості води Для польового водопостачання Для стаціонарного Показники водопостачання (ГОСТ- господарсько-питні та 2874-82) хімічні та токсичні (ОВ, РВ) бактеріологічні органолептичні: санітарно-побутові технічні потреби потреби не допускається за спеціальними інструкціями Число бактерій групи кишкові бацили в 1 л води не більше 3 Не регламентується не менш ніж 30 не менше 20 - // - цвітність, град не більш ніж 20 не більш ніж 35 - // - запах, бали не більш ніж 2 не більш ніж 3 - // - смак та присмак, бали не більш ніж 2 не більш ніж 3 - // - 0,8-1,2 0,8-1,2 - // - прозорість, см залишковий активний хлор, мг/л водневий показник, рН сухий залишок, г/л 6,0-9,0 - // 1,0 до 1,5 6.2. СПОРУДИ І ЗАСОБИ ДОБУВАННЯ ПІДЗЕМНИХ ВОД Для захоплення води із джерел влаштовуються каптажні камери, а підземні води, які залягають неглибоко, захоплюються горизонтальними водозаборами, шахтними колодязями та свердловинами. Каптажні камери (прямокутні чи у формі кола у плані) влаштовуються з довговічних матеріалів (залізобетон, опалена цегла тощо) для покращення виходу джерельної води, захисту від забруднень, зараження та отруєння. Вода в камеру надходить через фільтр у стінці чи у днищі. Фільтр влаштований з одного або декількох прошарків піску, гравію, гальки; розміри 392 зерен кожного наступного прошарку, починаючи від водоносного, в 5-8 раз більше, товщина кожного прошарку – 10-15 см. Забір води здійснюється через вивідну трубу чи насосами. Горизонтальні водозабори влаштовуються за малої потужності водоносного прошарку , а при заляганні підземних вод – на глибині до 8 м. Горизонтальний водозабір складається з водоприймальної частини, відвідної частини й водозбірного колодязя. Його розташовують перпендикулярно потоку підземних вод. Приймальна частина водозабору може влаштовуватись у вигляді трубчастої дрени або галереї. Для трубчастого водозабору (дрен) застосовуються керамічні, азбестоцементні, залізобетонні, пластмасові, чавунні чи сталеві труби із круглими чи щілинними отворами з боків та верху труби. Водоприймальна труба обсипається гравієм чи крупнозернистим піском. Шахтні колодязі (рис. 6.1) застосовуються, як правило, для добування води з водоносних прошарків невеликої потужності. Колодязь представляє собою вертикальний забір (шахту) діаметром 1-1,5 м. Для зручності користування колодязем над поверхнею землі влаштовується оголовок із кришкою; на ньому встановлюється водопідйомний пристрій. Для захисту від просочування вздовж стінок забрудненої води з поверхні землі навколо оголовка влаштовується глиняний замок. Стінки колодязя зміцнюються від обвалення залізобетонними кільцями, кільцями або трубами з азбестоцементу, каменем чи дерев’яним зрубом. Кріплення стінок колодязів здійснюється спускним способом. При цьому елементи кріплення спускаються під власною вагою у міру занурення колодязя, а верхня частина нарощується новими елементами. Колодязі влаштовуються вручну чи за допомогою колодязних машин, а також обладнання пересувних бурильних установок ПБУ-50 (ПБУ-50 м). Свердловина являю собою вертикальне в плані гірське вироблення, яке розкриває водоносний прошарок, діаметром до 300 мм, що значно менше (у 100-500 та більше разів) її глибини. Глибина свердловини залежить від 393 гідрогеологічних умов і можливостей бурильних установок. Залежно від розрахункового часу експлуатації влаштовуються постійні або тимчасові свердловини. Рис. 6.1. Шахтний колодязь: 1 – насос; 2 – кришка; 3 – оголовок; 4 – глиняний замок; 5 – кріплення стінок; 6 – зворотний фільтр Постійні свердловини призначені для довгострокової експлуатації і зводяться спеціалізованими бурильними організаціями, а в окремих випадках – підрозділами польового водопостачання із застосуванням пересувних бурильних установок ПБУ-50 і ПБУ-200. Тимчасові свердловини будуються військовими бурильними установками й експлуатуються протягом обмеженого часу (на термін не більше 10 діб). Бурильне та допоміжне обладнання, яке застосовується для їхнього оснащення, використовується багаторазово. Таблиця 6.2 Основні характеристики засобів добування води Засоби добування води Показники ПБУ- МТК-2М МШК -15 УДВ-15 ПБУ-50 свердловин 7 15 15 50 50 200 колодязів - - 15 15 - 1-2 4-6 4-6 до 2,5 діб 50М ПБУ-200 Глибина буріння, м Час на обладнання, годин тимчасової свердловини 3-4 1,5-2,5 394 постійної свердловини колодязя - - 16-20 16-20 до 5 діб - - 15-20 10-15 - Продуктивність насоса, м /год. до 1 1,5 до 2 до 3,5 до 4,5 до 12 Розрахунок, чол. 3-4 2 2 4 4 5 у зміну 3 Для побудови тимчасових свердловин використовується мілкий трубчастий колодязь МТК-2М, установка для добування ґрунтових вод УДВ-15, пересувні бурильні установки ПБУ-50М (ПБУ-50) та ПБУ-200 (таблиця 6.2). Мілкий трубчастий колодязь (рис. 6.2) призначений для видобутку ґрунтових вод, що залягають в обводнених середньо- і крупнозернистих пісках, шляхом улаштування свердловин вручну. Основні характеристики МТК-2М подані в таблиці 6.2. Колодязь складається з насосної колонки, труб і водоприймального пристрою. Установка у ґрунт мілкого трубчастого колодязя МТК-2М включає буріння свердловини до водоносного прошарку, забивання водоприймального пристрою у водоносний шар і монтаж насосної колонки. Рис. 6.2. Мілкий трубчастий колодязь: 1 – труби; 2 – шарнірний хомут; 3 – ключ для труб; 4 – ложковий бур; 5 – водоприймальний пристрій; 6 – насосна колонка; 7 – забивна головка; 8 – дерев’яна підкладка; 9 – забивний снаряд; 10 – підкладкова вилка; 11 – голчастий клапан; 12 – шкребок. 395 Механізований шнековий колодязь (рис. 6.3) призначений для добування ґрунтових вод і відкачування води зі свердловин і шахтних колодязів. Комплект МШК-15 укладається в чотири ящики і може перевозитися будь-якими транспортними засобами, а на невеликі відстані – переноситися вручну. До складу механізованого шнекового колодязя МШК-15 входять буровий станок, буровий інструмент і допоміжне обладнання, а також ремонтно-монтажний й експлуатаційний інструмент та індивідуальний комплект ЗІП. Рис. 6.3. Схема установки МШК-15 на шахтному колодязі: 1 – патрон для відкачування; 2 – насосна колонка; 3 – подовжувач; 4 – підкладна рамка; 5 – поперечина; 6 – додаткова підкладка 396 Буровий станок є основою МШК-15. Він складається з рами із лебідкою й обертальника із двигуном і патроном. Рама виконана із двох рознімних направляючих стійок, відкидного підкосу і траверси. На відкидному підкосі кріпиться ручна самогальмівна лебідка. Лебідка має дві передачі (з передавальним числом 5 і 1) і через елеватор проводить підйом та опускання обертальника і шнекової колонки. Привод шнека здійснюється двигуном «Дружба-4» (двотактний, одноциліндровий, повітряного охолодження, потужністю 2,9 кВт за частоти обертання 5000 хв-1). Маса двигуна – 6 кг. Буровий інструмент водоприймальний пристрій, і допоміжне шнеки, устаткування насосну колонку, включають патрон для відкачування, насосні штанги, спеціальні штанги, бурові наконечники (гвинтові і лопатеві), ключі для шнеків, підкладну рамку, підкладну вилку, лопатку для очищення шнеків, пристрій для оголення фільтра та ін. Буровий інструмент і допоміжне устаткування колодязя МШК-15 і установки УДВ-15 за призначенням та конструкцією в основному є однаковими і відрізняються тільки розмірами. Установка для добування ґрунтових вод УДВ-15 (рис. 6.4) призначена для улаштування тимчасових свердловин і для очищення води поверхневих джерел. Установка складається з бурового устаткування й устаткування для очищення води. Бурове устаткування включає буровий агрегат, пустотілі шнеки, водоприймальний пристрій, штанговий насос, буровий і допоміжний інструмент. Водоочисне устаткування включає два переносних фільтри ПФ-200 (тканинно-вугільних фільтри ТУФ-200), два насоси БКФ-4 або “Джерело”, резервуар РДВ-1500. Установка розміщується на одноосьовому причепі. Основні характеристики УДВ-15 подані в таблиці 6.2. 397 Рис. 6.4. Установка для добування ґрунтових вод УДВ-25 (УДВ-15) Буровий агрегат УДВ-15 приводиться в дію двигуном УД-25. Шнеки у процесі буріння транспортують розбурену породу, а після розкриття фільтра водоприймального пристрою й установки штангового насоса по них піднімається вода. Водоприймальний пристрій пропускає й освітлює воду, що надходить із водоносної породи. Пересувна бурова установка ПБУ-50м (ПБУ-50) призначена для видобутку підземних вод шляхом влаштування постійних або тимчасових свердловин у породах до V категорії за бурильністю, а також шахтних колодязів. Установка ПБУ-50м (ПБУ-50) складається з бурового верстата (рис. 6.5), змонтованого на шасі автомобіля ЗИЛ-131, транспортного автомобіля ЗИЛ-131 і двох двохосьових причепів, призначених для транспортування комплектувального допоміжного устаткування, інструменту і майна. Основні характеристики бурових установок ПБУ-50м і ПБУ-50 подані в таблиці 6.2. У комплекті бурильної установки є устаткування для улаштування й експлуатації двох тимчасових свердловин, а також інструмент для 398 улаштування постійних свердловин і шахтних колодязів. Для улаштування постійних свердловин додатково потрібні обсадні труби діаметром 168 мм, фільтри й заглибні насоси, які до комплекту бурової установки не входять. Залізобетонні й дерев’янометалеві обсадні кільця, необхідні для кріплення шахтних колодязів, виготовляються силами з’єднань і частин, або використовуються кільця промислового виготовлення. Рис. 6.5. Буровий станок ПБУ-50М Тимчасові свердловини, глибиною 40-50 м, можуть експлуатуватися протягом 2-3 діб. За менших глибин термін їхньої експлуатації може бути продовжений до 5 діб. Якщо є потреба у більш тривалій експлуатації необхідно шнекову колонку, витягати й забурювати повторно, щоб уникнути прихвату через зазначені строки. Пересувна бурова установка ПБУ-200 призначена для добування підземних вод шляхом влаштування тимчасових або постійних свердловин у породах до VI категорії за бурильністю. До складу установки входять бурильний (рис. 6.6) і насосні блоки, змонтовані на шасі автомобіля Краз-255 Б; трубний блок, змонтований на автопричепі 2-ПН-6М; гідрокран 5912 на автомобілі Краз-255 Б; а також бурильне й допоміжне устаткування, електроагрегат, що транспортують на двох автопричепах 2-ПН-6М і Краз-255 Б із гідрокраном. 399 Склад комплекту бурильної установки забезпечує влаштування й експлуатацію однієї тимчасової свердловини глибиною до 200 м. У комплекті є інструмент для влаштування постійних свердловин. Для влаштування таких свердловин додатково потрібні обсадні труби, фільтри й насоси, які до складу установки не входять. Основні характеристики бурильної установки ПБУ-200 подані в таблиці 6.2. Рис. 6.6. Буровий верстат ПБУ-200 у транспортному положенні Влаштування тимчасових свердловин установкою ПБУ-200 полягає в бурінні колоною бурильних труб до водоносного прошарку з наступним його розкриттям (у пухких породах свердловина може доводити до водоупору, у тріщинуватих – заглиблюється у водоносний прошарок на 3-5 м), установці фільтра й монтажу заглибного насоса. Колона бурильних труб одночасно є й обсадною. Вода зі свердловин піднімається заглибним відцентровим електронасосом, який опускають у свердловину разом із водопідйомними трубами. Після трьох-п’яти діб експлуатації тимчасових свердловин бурильне й допоміжне устаткування демонтується. Буріння здійснюється обертальним способом із промиванням свердловини глинистим розчином. 400 При спорудженні постійної свердловини по закінченні буріння стовбур свердловини кріпиться обсадними трубами. На колоні труб у зоні водоносного прошарку встановлюється фільтр. Після встановлення труб свердловина промивається водою за допомогою грязьового насосу; а ця вода потім відкачується ерлифтом або заглибним електронасосом. 6.3. ЗАСОБИ ОЧИЩЕННЯ Й ОПРІСНЕННЯ ВОДИ Очищення (обробка) води має на меті зміну якості природної води і складається з ряду технологічних процесів. Вибір їх залежить від якості природної води і вимог, що висуваються до води при використанні її для різних потреб. Очищення води включає: - освітлювання – видалення зважених механічних і колоїдних домішок; - знебарвлення й усунення неприємних запахів; - знезаражування – знищення хвороботворних мікроорганізмів; - знешкодження – руйнування й видалення отруйних токсичних (отрутних) речовин; - дезактивацію – видалення радіоактивних речовин; - опріснення – зниження концентрації солей до допустимої норми. Пристрої для обробки води, призначеної для господарсько-побутових потреб, називаються водоочисними спорудженнями (установками, станціями), а для опріснення води – опріснювальними спорудженнями (установками, станціями). Обробка господарсько-питної води, що не містить ОР і РР, здійснюється за допомогою пристроїв і споруджень, в яких проходять процеси її освітлювання та знезаражування (спорудження на водонапірних 401 станціях населених пунктів). Для польового водопостачання застосовуються різні за типом і призначенням військові засоби очищення (опріснення) води. Знезаражувати воду, заздалегідь профільтровану, можна безпосередньо у флягах введенням у них спеціальних таблеток, що видаються медичною службою. Для індивідуального користування особовому складу можуть видаватися фільтри типу “Джерело”, призначені для освітлювання і знезаражування води із прісноводних джерел. Ресурс такого фільтра досягає 10-15 л. До військових засобів очищення входять: переносний фільтр ПФ-200; тканинно-вугільний фільтр ТУФ-200; військова фільтрувальна станція ВФС2,5; військова фільтрувальна станція ВФС-10; модернізована автомобільна фільтрувальна станція МАФС-3, а для опріснення води застосовується опріснювальна станція ОПС-5. Основні характеристики засобів очищення й опріснення води наведені в таблиці 6.3. Таблиця 6.3 Основні характеристики засобів очищення й опріснення води. Засоби очищення й опріснення Показники ТУФ-200 ПФ-200 Укладка Укладка ящик ящик по очищенню води 0,2 по опрісненню води База ВФС-2,5 ВФС-10 МАФС-3 ОПС-5 ГАЗ-66 ЗИЛ-131 ЗИЛ-131 0,2 2,5 10 8 - - - - - - 5 1-1,5 1,5 0,8 1,5-2,0 1,5-2,5 2,0 0,5 0,5 0,5 0,8 1,0-1,5 1,0 40 40 100 100 20-100 - 2 2 3 4 5 4 КрАЗ260 Г Продуктивність, м3/год Час розгортання до одержання чистої води, год Час на згортання, год Тривалість роботи на запасі реагентів і сорбентів, год Розрахунок, чол. 402 6.3.1. Переносний фільтр ПФ-200 Переносний фільтр ПФ-200 (тканинно-вугільний фільтр ТУФ-200) призначений для очищення води від природних забруднень, її знезаражування, знешкодження й дезактивації. До складу комплекту ПФ-200 (ТУФ-200) входять фільтрувальний блок (фільтр), ручний насос, резервуари для води РДВ-100, цебра, що фільтрують реагенти й матеріали (рис.6.7– 6.9). Рис. 6.7. Тканинно-вугільний фільтр ТУФ-200: 1 – резервуари РДВ-100; 2 – фільтр; 3 – ручний насос; 4 – банки з активним вугіллям; 5 – банка із сірчанокислим алюмінієм; 6 – банка із ДТС-ГК (НГК); 7 – кришка фільтра; 8 – ущільнювальна прокладка; 9 – дренажний диск; 10 – перфорований диск; 11 – ущільнювальне кільце; 12 – тканинний фільтр; 13 – кошик; 14 – корпус фільтра 403 Рис. 6.8. Схема розгортання ТУФ-200 для роботи: 1 – резервуари РДВ-100 для обробки води; 2 – ручний насос; 3 – фільтр; 4 – резервуар РДВ-100 для очищеної води Рідина для очищення води наливається в резервуари, де обробляється реагентами. Знезаражена й частково прояснена вода подається насосом на фільтрувальний блок (фільтр). Проходячи через нього, вода освітлюється й дехлорується, одночасно з неї видаляються речовини, що надають їй кольору, запаху і присмаку, а також ОР і РР. Очищена вода надходить у резервуар чистої води. Рис. 6.9. Переносний фільтр ПФ-200 Тканинний фільтр після 4-6 годин роботи заміняється або промивається. Активне вугілля БАУ-МФ або КФГ-М замінюється через 2040 годин роботи (з появою виразного запаху хлору у фільтраті). 6.3.2. Військова фільтрувальна станція ВФС-2,5 Військова фільтрувальна станція ВФС-2,5 (рис. 6.10) призначена для очищення води від природних забруднень та її знезаражування, знешкодження й дезактивації. Устаткування й майно станції розміщується на шасі автомобіля ГАЗ-66-01 в уніфікованому кузові-фургоні й на одноосьовому причепі разом з бензоелектричним агрегатом АБ-8-Т/230 М. Станція складається з наступних основних частин: устаткування для готування й дозування 404 розчинів реагентів; освітлювача зі зваженим осадом; двох фільтрів, один із яких завантажений антрацитовою крихтою, інший – активним вугіллям БАУМФ або КФГ-М; блока бактерицидних ламп; трубопроводів й арматур; насосів подачі й роздачі води. Рис. 6.10. Військова фільтрувальна станція ВФС-2,5 Баки для розчинів (рис.6.11) призначені для приготування розчинів реагентів. У станції ВФС-2,5, порівняно зі станцією МАФС-3, відсутні резервуари-відстійники, і процес освітлювання води йде безперервно, що вимагає безперервного приготування та подачі розчинів ДТС ГК і коагулянту в потік води. Кожний із трьох баків (перший – для розчину ДТС ГК, другий – для коагулянтів, а третій – резервний) має ємність 40 л і складається з циліндричної ємності із плоскою кришкою і сферичним дном. Для завантаження реагентів у кожному баку є люк із кришкою. Водоструминний насос призначений для швидкого введення розчинів ДТС ГК і сірчанокислого алюмінію з розчинних баків у воду під час заповнення нею освітлювача. Дозувальний агрегат ЗДА 0,5Р. Безперервне дозування розчинів ДТС ГК і коагулянтів із баків розчинів у воду, що очищається, проводиться дозувальним агрегатом ЗДА 0,5Р, який складається з блока трьох одноплунжерних насосів НД 0.5Р, мотор-редуктора і регулюючих механізмів. 405 Освітлювач призначений для освітлювання води шляхом її пропускання через шар пластівців, що утворюються в результаті обробки води реагентами. Освітлювач являє собою зварну ємність із нержавіючої сталі і складається з верхнього та нижнього корпусів із фланцями. Корпуси з’єднуються болтами через прокладку. Рис. 6.11. Обладнання ВФС-2.5 в середині Фільтри станції ВСФ-2,5 виготовлені з нержавіючої сталі і конструктивно відрізняються від фільтра станції МАФС-3 тим, що замість дренажної плити використовується дренажна система із дренажними шайбами. Ця система кріпиться на вихідному патрубку фільтра. Вона виготовлена у вигляді шести секцій, розташованих у горизонтальній площині через 600. Один фільтр завантажений антрацитовою крихтою, другий – активним вугіллям. Блок бактерицидних ламп призначений для знезараження води. Він складається iз дев’яти однакових секцій із бактерицидними лампами ДБ-60-1 406 (БУВ-60П). Бактерицидні лампи створюють потік ультрафіолетового проміння, необхідного для знищення хвороботворних мікроорганізмів. Секції сполучені між собою послідовно. Кожна секція складається із циліндричного корпуса, в якому розташовані бактерицидна лампа і кварцовий чохол. З торців корпус має втулку і кришку, які забезпечують герметизацію секції і підведення електроенергії до бактерицидних ламп. Система трубопроводів і арматури, яка з’єднує між собою елементи обладнання станції, забезпечує подачу води, промивку фільтруючих матеріалів та їх вивантаження, опорожнення освітлювача і видалення з нього осаду, зливання води з обладнання і комунікацій, випускання повітря і відбір проб води, заповнення розчинних баків водою і подачу розчинів реагентів. Насоси подачі і роздачі води призначені, відповідно, для подачі початкової води у станцію і роздачі очищеної води споживачу та промивки фільтруючих матеріалів. Насоси подачі та роздачі води мають однакову будову і розрізняються за потужністю електродвигунів і максимальною подачею. Насос горизонтальний, самовсмоктуючий. В якості двоступеневий, насоса подачі відцентрово-лопатевий, води використовується електронасос ЕСН-1/1-ІІ, для роздачі води – ЕСН-2/1-ІІ. Ці насоси мають, відповідно, подачу 1 і 3 м3/год. Допоміжні засоби, приладдя та реагенти. Станція комплектується резервуарами, рукавами, обладнанням, фільтруючими матеріалами і реагентами, засобами спеціальної обробки, засобами контролю води. Допоміжні засоби. В комплекті станції є резервуари із прогумованої тканини РДВ-100 і РДВ-5000 ємністю 100 і 5000 л. Резервуар РДВ-100 призначений для зливання в нього води із систем охолодження двигунів автомобіля і бензоелектричного агрегату на час транспортування станції літаком. Резервуар РДВ-5000 (рис. 6.12) призначений для збору очищеної води. 407 В комплекті станції є всмоктувальні й напірні гумо-тканинні рукави для початкової води (брудної, зараженої) і очищеної води, а також зливний рукав, який служить для випорожнення і видалення осаду з освітлювача і гідравлічного вивантаження фільтруючих матеріалів. Виходячи із наявності в комплекті станції рукавів для води і електричних кабелів, відстань від водозабору до автомобіля станції не повинна перевищувати 50 м, між автомобілем і причепом – 15 м, між автомобілем і резервуаром чистої води – 10 м. Рис. 6.12 – Резервуар РДВ-5000 для збору чистої води підготовлений для прийому чистої води До приладдя станції відносяться пристрої для приготування розчинів реагентів, устаткування для водозабору, обслуговування електрообладнання. Приладдя перевозиться у причепі станції у спеціальній шафі. Воно включає: - для приготуванні розчинів реагентів: ваги, мірник ємністю 0,5 л, совок, два відра, гумові рукавиці; - для обладнання водозабору: камеру-поплавок, два приймальних клапани, два ремені; 408 - для обслуговування електрообладнання: мегомметр, два гумові килимки, гумові діелектричні рукавиці, гумові діелектричні боти; - захисні чохли для пульта керування, електродвигуна і щита з автоматичним захистом, захисні костюми Л-1 для розрахунку; - лійку для завантаження фільтруючих матеріалів. Фільтруючі матеріали і реагенти. В комплекті станції: – антрацитова крихта (у фільтрі); – активне вугілля БАУ-МФ (50 кг в дехлораторі і 60 кг у причепі); – два барабани з карбоферрогелем (всього 75–80 кг); – барабан з ДТС ГК першого ґатунку (25 кг); – коагулянт (30 кг); – глина мелена вогнетривка (20 кг); – дезактивуючий порошок СФ-2У (5 кг). Засоби спеціальної обробки і контролю води. В комплекті станції знаходиться автомобільний комплект ДК-4-63 для спеціальної обробки техніки. Він перевозиться в кузові-фургоні автомобіля станції. Для визначення якості води використовується польова хімічна лабораторія ПХЛ-54 з додатковим приладдям для проведення аналізу води і рентгенометр ДП-5. Електрообладнання. До складу електрообладнання станції входять: бензоелектричний автоматичним живлення агрегат захистом, блока АБ-8-Т/230М, пульт бактерицидних блок керування, ламп, під’єднання, електродвигуни, силові кабелі, реле щит з ланцюги тиску, акумуляторна батарея, щит керування опалювачем ОВ-65, щит керування ФВУ, штирі заземлення, прилади освітлення і світломаскування, електрообладнання причепа. Джерелом електричної енергії для живлення всіх споживачів станції є бензоелектричний агрегат АБ-8-Т/230М. Агрегат виробляє змінний трифазний електричний струм частотою 50 Гц із лінійною напругою 230 В. 409 Потужність агрегату 8 кВт. Він складається з наступних основних вузлів: двигуна, генератора, блока апаратури і блоків приладів. Блок під’єднання призначений для підключення електрообладнання станції до джерела змінного струму напругою 220 В частотою 50 Гц. Блок розташований на задній стінці кузова із зовнішньої сторони справа по ходу руху станції. Щит з автоматичним захистом призначений: • для живлення мережі напругою 12 В; • для оперативної комутації електричних ланцюгів напругою 220 В і автоматичного відключення споживачів електроенергії у випадку виникнення режимів, небезпечних для обслуговуючого персоналу; • для автоматичного відключення споживачів електроенергії при перевантаженнях і коротких замиканнях. Щит встановлений на правій панелі кузова-фургона автомобіля в задньому верхньому куті (рис. 6.13). 410 Рис. 6.1. Розподільчий щит Пульт керування призначений для пуску і зупинки електродвигуна основного устаткування станції; вмикання і вимкнення бактерицидних ламп; автоматичного відключення споживачів при перевантаженнях та коротких замиканнях і сигналізації про це. Він являє собою металеву шафу, в якій змонтовані електрична апаратура і прилади для керування технологічним процесом станції. 6.3.3. Модернізована автомобільна фільтрувальна станція МАФС-3 Автомобільна фільтрувальна станція МАФС-3 призначена для очищення води від природних забруднень, її знезаражування, знешкодження й дезактивації. 411 Устаткування й майно станції розміщені на шасі автомобіля ЗИЛ-131 у кузові-фургоні й на двохосьовому причепі 2-ПН-2. В типовому кузові-фургоні КУНГ-1М, встановленому на автомобілі, розміщене основне обладнання: фільтр, два дехлоратори та три мотопомпи М-600. Тут же розміщуються опалювальна піч із комплектом труб, шафа для приладдя, інструменту та запасних частин, відкидний стіл для лаборанта, лабораторія ПХЛ-54, рентгенометр ДП-5 та інше майно. Причеп 2-ПН-2 обладнаний кузовом та тентом серійного виготовлення та служить для перевезення резервуарів РДВ-5000, фільтруючих матеріалів та реагентів, всмоктувальних та нагнітаючих рукавів та іншого допоміжного обладнання. До складу основного обладнання входять: фільтр, дехлоратори, трубопроводи та арматура, мотопомпи. Фільтр являє собою вертикальний циліндр, виконаний зі сталі, укритий по внутрішній поверхні антикорозійною фарбою. Він призначений для освітлювання води шляхом її фільтрування через зернисту фільтруючу речовину (антрацитову крихту діаметром 0,5-1 мм). Площа фільтрування – 0,64 м2, висота шару фільтруючої речовини – 550 мм, маса сухої речовини – 310-320 кг. Фільтр відноситься до швидких напірних фільтрів і складається з корпуса із фланцями, днища, кришки та дренажної плити. Діаметр фільтра – 895 мм, висота – 1630 мм. Кришка, днище та дренажна плита кріпляться до корпуса болтами. Дренажна плита кріпиться разом із днищем до корпуса за допомогою опорного кільця та гумової прокладки. 412 Рис. 6.14. Розташування обладнання в кузові-фургоні автомобіля МАФС-3: 1 – шафа для засобів індивідуального захисту; 2 – правий дехлоратор; 3 – трубопровід; 4 – бачок для мастила; 5 – відра;6 – фільтр; 7 – шафа для приладдя; 8 – піч; 9 – мотопомпа М600; 10 – трап; 11 – відкидний стіл; 12 – корито; 13 – трубопроводи для видалення повітря і відбору фільтрату; 14 – лівий дехлоратор; 15 – складний табурет; 16 – комплект ДК-4; 17– лабораторія ПХЛ-54; 18 – набір НГВ; 19 – рентгенометр ДП-5 У кришці фільтра та нижній частині корпуса розташовані люки діаметром 160 мм, призначені для завантаження та вивантаження фільтрувального матеріалу. Нижній люк має заглушку діаметром 83 мм. Для вивантаження антрацитової крихти гідравлічним способом замість заглушки накручується накидна гайка нагнітального рукава. В центрі кришки є штуцер, через який випускається повітря при заповненні фільтра водою. Крім цього, у кришці закріплена розподільча труба з патрубком. Труба має отвори для подачі на фільтр води і для її відведення у процесі промивання фільтра. Дренажна плита являє собою пластинчасте дно із зазорами між пластинами 0,25 мм. При фільтруванні води частина речовин, які в ній містяться, затримуються на поверхні фільтруючого шару, а частина проникає всередину, заповнюючи пори між зернами фільтруючого наповнювача. У міру забруднення фільтрувального матеріалу тиск у фільтрі зростає, 413 продуктивність зменшується, а забруднюючі речовини проникають у наповнювач все глибше і після цього починають проходити через фільтр, внаслідок чого прозорість профільтрованої води знижується. Тому за досягнення тиску на фільтрі 0,2 – 0,3 МПа фільтр необхідно промити. Промивання фільтра здійснюється зворотним потоком чистої води з інтенсивністю 5 л/с на м2. Тривалість промивання – близько 30 хв. Дехлоратори призначені для видалення з води надлишкового хлору та органічних речовин, які надають їй присмаку та запаху, а також для завершення процесів дезактивації та знезараження. Площа фільтрування кожного дехлоратора – 0,32 м2. Дехлоратори завантажуються активованим вугіллям БАУ-МФ чи КФГ-М на висоту 900 мм (загальна висота корпуса – 1000 мм). Маса завантаженої речовини в кожний дехлоратор становить 70-80 кг. Будова дехлораторів однакова, і, крім цього, конструктивно вони виконані так само, як і фільтр, за винятком кришки. Кришка знімна, сферична. В центральній її частині знаходиться патрубок, по якому вода потрапляє в дехлоратор. Під цим патрубком із внутрішньої сторони кришки прикріплений відбивач, за допомогою якого вода розподіляється рівномірно по всій фільтруючій поверхні. Мотопомпа М-600 призначена для подачі води з водоймища в резервуари-відстійники (перше підіймання) і з резервуарів-відстійників на фільтр та дехлоратори (друге підіймання), для подачі води в тару споживача, а також для промивки фільтра і гідравлічного вивантаження антрацитової крихти та активованого вугілля БАУ-МФ чи КФГ-М. Допоміжне обладнання та матеріали. В комплект станції МАФС-3 входять вісім резервуарів РДВ-5000 і резервуар РДВ-100, приладдя, фільтрувальні матеріали та реагенти. До приладдя станції відносяться пристрої для приготування розчинів реагентів та обладнання водозабору, обмежувачі витрат води тощо. Для приготування розчинів реагентів та оброблення ними води в 414 комплект приладдя МАФС-3 входять: • ваги для відважування реагентів; • два мірники для відмірювання коагулянту; • ступка фарфорова з товкачем для подрібнення ДТС-ГК (НГК); • корзина для розчинення коагулянту; • два відра, які використовуються для приготування коагулянту ДТС-ГК (НГК); • совок для реагентів; • гумові рукавиці, які використовуються при приготуванні розчинів реагентів; • весло-мішалка для перемішування реагентів із водою в резервуарах-відстійниках; • два термометри для вимірювання температури води та повітря. Ваги, мірники, ступка, термометри та гумові рукавиці зберігаються в шафі. Відро та корзина для коагулянту кріпляться пасами до стінки кузовафургона автомобіля. Для визначення показників якості води та контролю за процесом її очищення в комплект станції входить гідрохімічний набор НГХ. Якісне та кількісне визначення отруйних речовин у пробах води проводиться за допомогою польової хімічної лабораторії ПХЛ-54, а радіоактивних речовин – рентгенометром ДП-5. Фільтрувальні матеріали та реагенти. Для роботи станції МАФС-3 в її комплекті є наступні фільтрувальні матеріали та реагенти (без врахування заправки фільтра та дехлораторів): 50 кг антрацитової крихти; активне вугілля БАУ-МФ; до 200 кг КФГ-М; до 100 кг ДТС-ГК чи НГК; 150 кг коагулянту; 20 кг кальцієвої соди технічної. Антрацитова крихта призначена для використання в якості фільтрувального матеріалу. В комплекті станції є запас антрацитової крихти для поповнення втрат, які виникають при промиванні фільтра. Якщо з будь415 яких причин необхідно завантажити фільтр новою антрацитовою крихтою, вона може бути виготовлена вручну. Фільтр можна дозавантажити піском чи керамзитом, відсіяним та відмитим до відповідної зернистості (0,5 – 1 мм). Активне вугілля БАУ-МФ (КФГ-М) призначене для видалення з води надлишкового хлору та органічних речовин, які надають воді присмаку та запахів. ДТС-ГК чи НГК призначені для хлорування води та дезінфекції обладнання. Коагулянт використовується для освітлювання та обезбарвлення води. Кальцієва сода технічна призначена для підлуження води при її обробленні великими дозами хімічних реагентів, а також при роботі станції за технологічною схемою із завантаженням дехлораторів КФГ-М. 6.3.4. Опріснювальна станція ОПС Опріснювальна станція ОПС призначена для опріснення і дезактивації води. Вона складається із базового автомобіля, технологічного обладнання (опріснювача), електростанцій і допоміжного обладнання. В якості бази використано шасі автомобіля КрАЗ-255Б (КрАЗ-260). Кузов встановлений на рамі. В кузові розміщене технологічне обладнання. Відповідно до призначення та процесів, що протікають в опріснювачі технологічне обладнання поділяється на чотири групи: – теплообмінно-випарне; – насосно-компресорне; – комунікації та арматура; – електрообладнання. В теплообмінно-випаровувальній групі відбувається підігрів вихідної води, її випаровування та конденсація пари. До її складу входить випарний апарат, теплообмінник конденсату та теплообмінник зливу. Основою опріснювача є випаровувальний апарат (рис. 6.15). В ньому 416 відбувається нагрівання до кипіння води, її випаровування, сепарація отриманої при цьому вторинної пари, а також конденсація пари, що гріє. У випарний апарат входить котел-підігрівач, випарний конденсатор, парозбірник із сепаратором. Випарний апарат виготовлений із нержавіючої сталі, для зменшення втрати тепла ззовні він має пробкову ізоляцію. Рис. 6.15. Випаровувальний апарат: 1 – котел-підігрівач; 2 – випарник-конденсатор; 3 і 5 – штуцери; 4 – парозбірник; 6 – патрубки; 7 – оглядове вікно; 8 – покажчик рівня; 9 – електронагрівач; 10 – опорна лапа; 11 – кришка котла-підігрівача; 12 – трубчатка котла-підігрівача; 13 – коліно; 14 – лійка; 15 – верхній щит; 16 – лопасть; 17 – міжлопастевий простір; 18 – нижній щит; 19 – циркуляційна труба; 20 – фланець парозбирача; 21 – верхня трубна решітка; 22 – фланець; 23 – трубка; 24 – обичайка; 25 – нижня трубна решітка; 26 – труба; 27 – запалювальний пристрій; 28 – кришка топки; 29 – жарова труба; 30 – горловина; 31 – прокладка; 32 – корпус котлапідігрівача; 33 – відбійний щит; 34 – шийка; 35 – відбивач; 36 – коркова теплоізоляція; 37 – корпус парозбирача Вода підігрівається в котлі-підігрівачі за рахунок спалювання дизельного пального, а при його запуску, крім того, електронагрівачами, вмонтованими в корпус котла-підігрівача. Постійний рівень води в котлі-підігрівачі підтримується регулятором рівня поплавкового типу. Регулятори рівня і котел-підігрівач працюють за принципом сполучених посудин. Випарник-конденсатор являє собою за конструкцією трубчатку, яка має 417 більше 3000 тонкостінних випарних трубок. Конденсатором є міжтрубний простір, оскільки пара віддає своє тепло воді, яка знаходиться у трубках, а сама конденсується і виводиться із випарного апарата. Пара, яка утворилась у трубному просторі, сепарується, тобто звільняється від крапельок соленої води, збирається в парозбірнику і направляється в термокомпресор. В теплообмінниках відбувається охолодження опрісненої води і зливу, які потрапляють з випарного апарата, і підігрівання вихідної води, яка йде на випаровування. Теплообмінники конденсату і зливу мають однакову конструкцію, яка відрізняється тільки розташуванням і призначенням патрубків. Вони є багатоходовими протиточними теплообмінними апаратами. Насосно-компресорна група забезпечує подачу води у випарний апарат і повітря в топку та стискання пари, яка утворюється у трубному просторі випарного апарату. До її складу входить: термокомпресорний агрегат, водяний електронасос, паливна система і система подачі повітря. До насосно-компресорної групи відносяться також три переносних водяних насоси. Один із них у транспортному положенні кріпиться на теплообміннику конденсату, а два других перевозяться окремим транспортом. Основним елементом є термокомпресорний агрегат (рис. 6.16). Він встановлений на фундаментній плиті і включає в себе термокомпресор, електродвигун, трансмісію та систему змащування. В опріснювальній станції компресор виконує функцію теплового насоса. Він знімає вторинну пару, яка поступає з парозбірника випарного апарату, направляє його в якості пари, що гріє, у випарник-конденсатор. Термокомпресор ОПС являє собою машину, яка працює за відцентровим принципом. Стиснення пари забезпечується в таких машинах обертовими лопатевими колесами, послідовно розташованими на одному валу, всередині циліндричного корпуса. Для кожного колеса в корпусі є камера, утворена спеціальними перегородками, які направляють потік пари і 418 перетворюють частину її кінетичної енергії в енергію тиску. Камери разом із колесами носять назву стиснення» «ступенів або «ступенів термокомпресора». Крім цього, частинами термокомпресора є камери всмоктування та нагнітання з відповідними отворами для входу і виходу пари. Пара, яка поступає в термокомпресор, проходить послідовно всі ступені, поступово все більш і більш стискається і з останнього ступеня виходить стисненою до необхідного тиску. Тиск і температура пари на вході термокомпресора ЦТК-56, встановленого на ОПС, складають відповідно 0,103 МПа і 100 °С, на виході – 0,15 МПа і 132 °С. Привод термокомпресора здійснюється від електродвигуна через редуктор, зубчату і пружну муфти. Система змащування забезпечує безперебійну подачу оливи до підшипників термокомпресора і редуктора, а також до зачеплень редуктора та зубчатої муфти. Для змащування застосовується турбінна олива марки 30. Перед пуском олива повинна мати температуру нагрівачем). 20°С (якщо Охолоджується треба, олива в підігрівається електричним охолоджувачі мастила з використанням води. Процес впорскуванням стиснення пари конденсату в термокомпресорі спеціальним насосом супроводжується у нагнітальний паропровід через форсунки, що виключає перегрів пари і покращує її тепловіддачу при конденсації. Комунікації і арматура. Апаратура станції ОПС з’єднується за допомогою комунікацій солоної води, конденсату, пари і трубопроводів скидання та випорожнення. Комунікації солоної води призначені для забору води з джерела води, фільтрації і подачі її в апарати ОПС. В них входять: трубопроводи солоної води з водозабірними пристроями, клинові швидкодіючі засувки, магнітний і тканинні фільтри, запобіжний і зворотний клапани та регулятор рівня початкової води. 419 Рис. 6.16. Термокомпресорний агрегат: а) вид зліва; б) вид справа; 1 – термокомпресор; 2 – зубчаста муфта; 3 – редуктор; 4 – пружна муфта; 5 – електродвигун; 6 – фундаментна плита; 7 – нагнітальний патрубок; 8 – конденсаційний горщик; 9 – дренажний колектор Комунікації конденсату сполучають випарний апарат з теплообмінником, а потім із збірником конденсату і забезпечують подачу конденсату для зволоження пари, що гріє. Ці комунікації включають трубопроводи підведення конденсату для охолодження з оглядовим ліхтарем і трубопроводи відведення конденсату у збірник конденсату, а також систему подачі конденсату в нагнітальний паропровід (систему зволоження пари, що гріє). До комунікацій пари відносяться: всмоктувальний паропровід, що сполучає парозбірник випарного апарата зі всмоктувальним патрубком термокомпресора, паропровід із нагнітальною заслінкою і двома водяними форсунками, що сполучає нагнітальний патрубок термокомпресора з 420 міжтрубним простором випарника-конденсатора, паропровід із заслінкою байпаса. Всі паропроводи виготовлені з листової нержавіючої сталі і мають діаметр 175 мм. Трубопроводи скидання і випорожнення призначені для відведення зливу з випарного апарата в теплообмінник скидання, а після охолоджування в теплообміннику – на злив, а також для звільнення всіх апаратів і комунікацій станції від води. Електроустаткування. Опріснювач станції ОПС живиться трифазним змінним струмом напругою 220 В частотою 50 Гц від пересувної електростанції ЭСД-75-ВС/230 або ЭСД-100-ВС/250. Електроустаткування електростанцію станції ЭСД-75-ВС/230 ОПС включає: (ЭСД-100-ВС/250); пересувну електродвигуни термокомпресора, насосів і вентилятора; електронагрівачі випарного апарата і масляного бака; виконавчий механізм заслінки парового байпаса; щит керування; кабельну мережу; захисне заземлення і допоміжні засоби. У разі перегріву робочого упорного підшипника термокомпресора автоматично вмикається звукова сигналізація. В цьому випадку контакт манометричного електронного термометра замикається, котушка реле сигналу опиняєтьсяя під напругою, реле спрацьовує і своїм нормально відкритим контактом включає сигнал. 6.3.5. Опріснювальна станція ОПС-5. На станції ОПС-5 застосований високопродуктивний прогресивний метод мембранного поділу середовищ – зворотній осмос. Явище осмосу спостерігається, коли два соляні розчини з різними концентраціями розділено напівпроникною мембраною (рис. 6.17). Ця мембрана пропускає молекули та іони певного розміру, але служить бар’єром 421 для речовин із молекулами більшого розміру. Таким чином, молекули води здатні проникати через мембрану, а молекули розчинених у воді солей – ні. Рис. 6.17. Схема осмосу рідини Якщо по різні боки напівпроникної мембрани знаходяться солевмісні розчини з різною концентрацією, молекули води переміщатимуться через мембрану зі слабоконцентрованого розчину в більш концентрований, викликаючи в останньому підвищення рівня рідини. Через явище осмосу процес проникнення води через мембрану спостерігається навіть у тому випадку, коли обидва розчини знаходяться під однаковим зовнішнім тиском. Різниця у висоті рівнів двох розчинів різної концентрації пропорційна силі, під дією якої вода проходить через мембрану. Ця сила називається "Осмотичним тиском". У випадку, коли на розчин із більшою концентрацією впливає зовнішній тиск, осмотичний, що перевищує, молекули води почнуть рухатися через напівпроникну мембрану у зворотному напрямі, тобто з більш концентрованого розчину в менш концентрований. Цей процес називається "зворотним осмосом" (рис. 6.18). За цим принципом і працюють всі мембрани зворотного осмосу. У процесі зворотного осмосу вода і розчинені в ній речовини розділяються на молекулярному рівні; при цьому з одного боку мембрани накопичується практично ідеально чиста вода, а всі забруднення залишаються по інший її бік. 422 Рис. 6.18. Схема зворотного осмосу рідини На практиці мембрана не повністю затримує розчинені у воді речовини. Вони проникають через мембрану, але в особливо малих кількостях. Важливо, що підвищення тиску на вході не приводить до зростання вмісту солей у воді після мембрани. І навпаки, більший тиск води не лише збільшує продуктивність мембрани, але і покращує якість очищення. Іншими словами, чим вище тиск води на мембрані, тим більше чистої води кращої якості можна отримати. У процесі очищення води концентрація солей з боку входу зростає, через що мембрана може засмітитися і перестати працювати. Для запобігання цьому уздовж мембрани створюється примусовий потік води, що змиває "розсіл" у дренаж. Ефективність процесу зворотного осмосу відносно різних домішок і розчинених речовин залежить від ряду чинників. Тиск, температура, рівень рН, матеріал, з якого виготовлено мембрану, і хімічний склад вхідної води впливають на ефективність роботи систем зворотного осмосу. Після зворотного осмосу станцією ОПС-5 забезпечується повне знезаражування води шляхом її обробки препаратами, які містять хлор, із наступним дехлоруванням на сорбційному фільтрі. Основні характеристики ОПС-5 подані в таблиці 6.3. Устаткування й майно станції розміщене на шасі автомобіля Краз - 260Г. Станція складається з наступних основних частин: водоочисного й опріснювального устаткування; енергосилового агрегату; резервуарів РДВ5000; реагентів; ЗИП; трубопроводів й арматур. 423 6.4. ЗАСОБИ ПІДЙОМУ, ПЕРЕКАЧУВАННЯ, ЗБЕРІГАННЯ Й ТРАНСПОРТУВАННЯ ВОДИ 6.4.1. Табельні резервуари Засоби зберігання (рис. 6.19) - табельні резервуари (типу РДВ), фляги, бочки, бідони. Рис. 6.19. Засоби (резервуари) для зберігання води: а – РДВ-12; б – РДВ-100; в – РДВ1500; г – РДВ-5000 Головні характеристики резервуарів наведено у табл. 6.4 Таблиця 6.4 Головні характеристики резервуарів Резервуари Найменування Ємкість, л РДВ-5000 РДВ-1500 РДВ-100 РДВ-12 5000 1500 100 12 424 Вага у чихлі, кг 60 40 4,5 2 6.4.2. Засоби перекачування рідини Ручний поршневий насос БКФ-4 (рис. 6.20) призначений для підйому води з відкритих водойм і неглибоких шахтних колодязів. Основні характеристики насоса подано в таблиці 6.4. Рис. 6.20. Ручний поршневий насос БКФ-4: 1 – насос; 2 – всмоктувальний шланг До комплекту насоса входить всмоктуючий насос й нагнітальні шланги, рукава, укладальний ящик. Комплект глибинного насоса КПН-5 (рис. 6.21) призначений для підйому води з водозабірних свердловин. Основні характеристики насоса подані в таблиці 6.5. Комплект глибинного насоса перевозиться в кузові автопричепа 2-ПН-2. Комплект КПН-5 включає глибинний електронасос, водопідйомні труби, сталевий канат, кабель, електроагрегат зі станцією керування, елементи устаткування горловини свердловини й робочий інструмент. 425 Насос приводиться в дію від електроагрегату потужністю 4 кВт, напругою 400 В. Рис. 6.21. Комплект глибиного насоса КПН-5: 1 – електродвигун; 2 – глибинний насос; 3 – нижній перехідний патрубок; 4 – водопідйомна труба; 5 – муфти; 6 – хомут для кріплення електрокабелю; 7 – сталевий канат; 8 – електрокабель; 9 – верхній перехідний патрубок; 10 – оголовок; 11 – манометр;12 – засувка; 13 – станція керування; 14 – електроагрегат (АБ-4-1/400) Таблиця 6.5 Основні характеристики насосів Марки насосів Показники БКФ-4 КПН-5 Продуктивність, м3/год 2,4-3,6 5-9 Висота підйому води, м 20 70-90 Час на установку, год 0,3 1-1,5 426 Розрахунок для установки, чол.. 2 3 Розрахунок для обслуговування, чол.. 2 1 Маса комплекту, кг 60 3300 6.4.3. Засоби транспортування води Для підвозу води використовуються автоводоцистерни і причіпні цистерни (таблиця 6.6), а також резервуари РДВ-1500 і РДВ-100, які встановлюються в кузові автомобіля. У кузові не повинно бути виступів або предметів, які можуть пошкодити резервуари, а також горючих та мастильних матеріалів. Автоводоцистерни заповнюються водою через горловину насосом, що знаходиться на пункті водопостачання або власними вакуум-насосами. Спорожнюються вони через зливні крани. Таблиця 6.6 Характеристики засобів підвозу (транспортування) води. Автоцистерни Показники Причепа-цистерни ЦВ-1,2 АЦП-5* АЦПТ-4,1 АВЦ-1,7 ПЦПТ-1,2* База (шасі) ЗИЛ-130 ЗИЛ-130 ГАЗ-66 ИАПЗ-738 ИАПЗ-738 - - Ємність 5000 4100 1700 1200 1200 350 350 без води 5525 5200 4100 860 950 100 80 з водою 10525 9525 9550 2060 2150 450 430 довжина 6800 6730 5650 3950 3940 1140 1070 ширина 2500 2450 2340 2100 2070 750 600 висота 2850 2700 2440 1700 1670 910 870 48-60 36-50 - - - - - (ЦВ-50М) ПЦТ-0,4* ЦВ-4 Маса, кг : Габаритні розміри, мм Час заповнення власним насосом, хв. + Автоцистерни з термоізоляцією. 427 6.5. ПУНКТИ ВОДОПОСТАЧАННЯ Досвід ліквідації наслідків надзвичайних ситуацій показує, що в більшості випадків забезпечення водою особового складу об’єднань і частин, формувань ЦЗ здійснюється з пунктів водопостачання й водорозбірних пунктів. Пунктом водопостачання називається ділянка місцевості, на якій силами спеціалізованого підрозділу відбувається видобуток, очищення, контроль якості, зберігання й видача води споживачам. Водорозбірний пункт відрізняється від пункту водопостачання тим, що в районі його влаштування не може бути джерела води або обладнаного водорозбірного спорудження. Водорозбірний пункт призначений для зберігання доставленої з пункту водопостачання води, її консервування й видачі споживачам. Пункт водопостачання (рис. 6.22) включає: пост регулювання, майданчик очікування, майданчик для миття тари, робочий майданчик, майданчик збору транспортних засобів. Крім того, обладнуються місця видачі води, окопи для оборони. При виборі місця розгортання пункту водопостачання враховуються: санітарно-епідемічний та епізоотичний стан району; дебіт джерела і якість води в ньому; можливість зараження радіоактивними й отруйними речовинами, СДОР і хвороботворними мікроорганізмами; наявність шляхів руху, а також характер ґрунту дна й берегів поверхневих джерел. Для одержання води в першу чергу використовуються водозабірні спорудження, що залишилися неушкодженими, та відновлюються ушкоджені водопроводи, свердловини, колодязі й джерела, що не потребують значних витрат на відновлення. Влаштування пункту водопостачання починається з визначення (розвідки) місць розміщення основних елементів, розгортання засобів на робочому майданчику, у межах якого встановлюється суворий санітарногігієнічний режим. Для запобігання можливому забрудненню й зараженню джерела води у радіусі 50-100 м від робочого майданчику створюється зона 428 санітарної охорони, у межах якої не повинно бути смітників, вигрібних ям і т.п. Рис. 6.22. Пункт водопостачання: 1 – пост регулювання; 2 – майданчик очікування; 3 – майданчик для миття тари; 4 – робочий майданчик; 5 – місце заповнення водою цистерн; 6 – огородження; 8 – охорона; 7 – хімічний спостережний пост З метою утилізації (збору) різних відпрацьованих фільтрувальних матеріалів, особливо при очищенні води від РР, ОР і ХНР, на кожному пункті водопостачання на відстані не ближче 50 м від робочого майданчику й водойми споруджуються колодязі, які вбудуть вбирати ці речовини, розмірами 2х2х2м. Після наповнення колодязь закопується, установлюється покажчик “ЗАРАЖЕНО”, а поруч, не далі 5-10 м, відривається інший, такий самий колодязь. Ефективність роботи пункту водопостачання досягається не тільки швидким розгортанням, але й правильним його вмістом. З метою упорядкування руху транспорту всі основні елементи пункту позначаються покажчиками, які виставляються на видне місце й показують напрямок руху транспорту. Подача транспорту під заповнення цистерн здійснюється в кількості, не більшій, ніж розраховано для цієї мети місць на водорозборі. 429 Скупчення транспорту й особового складу в районах майданчику для миття тари й водорозбору не припустимо. Весь інший транспорт повинен перебувати на очікувальному майданчику. Фляги, бочки, термоси, каністри й іншу малоємну тару особовий склад заповнює водою тільки на спеціально відведеному для цієї мети місці. Контрольні питання до розділу 1. Для чого призначена установка УДВ-15? 2. Назвіть основні ТТХ установки УДВ-15. 3. Яка загальна будова та будова базової установки УДВ-15? 4. Яке бурове обладнання входить у комплект УДВ-15? 5. Який буровий інструмент входить у комплект УДВ-15? 6. Як відбувається процес добування води? 7. Для чого призначена установка МШК-15? 8. Назвіть основні ТТХ установки МШК-15? 9. Вкажіть призначення та загальна будова фільтрувальної станції МАФС-3? 10. Назвіть основні ТТХ станції МАФС-3? 11. Яку будову має базовий автомобіль МАФС-3 і яке обладнання в ньому розташоване? 12. Що відноситься до основного обладнання фільтрувальної станції МАФС-3? 13. Що відноситься до допоміжного обладнання МАФС-3? 14. Яким чином відбувається процес очищення води на МАФС-3? 15. Для чого призначена станція ВФС-2,5? 16. Назвіть основні ТТХ станції ВФС-2,5. 17. розкрийте загальну будову станції ВФС-2,5? 18. Що відноситься до основного технологічного обладнання станції ВФС2,5, яке його призначення та будова? 19. Яке допоміжне майно, обладнання та реагенти входять у комплект станції ВФС-2,5? 20. Яке електрообладнання знаходиться в комплекті станції ВФС-2,5? 21. Розкрийте призначення опріснювальної станції ОПС? 22. Назвіть основні ТТХ опріснювальної станції ОПС. 23. Яку загальну будову має опріснювальна станція ОПС та на якій базі вона змонтована? 24. Що входить до складу технологічного обладнання станції ОПС? 25. Яке призначення та загальна будова теплообмінно-випарної групи? 26. Яке призначення та загальна будова насосно-компресорної групи? 27. Яким чином відбувається процес опріснення води у станції ОПС? 430 28. Назвіть джерела видобутку води і основні вимоги до її якості при стаціонарному і польовому водопостачанні. 29. Назвіть основні споруди і засоби видобутку підземних вод та їх продуктивність. 30. Які способи очищення води застосовуються при стаціонарному і польовому водопостачанні? 31. Назвіть які засоби підйому води, вкажіть їх продуктивність і висоту підйому. 32. Назвіть які засоби підвезення і зберігання води, що використовуються в польових умовах. 431 Розділ 7. ОСНОВИ ІНЖЕНЕРНОЇ РОЗВІДКИ Й ОСНАЩЕННЯ ПІДРОЗДІЛІВ Планування заходів на випадок виникнення надзвичайних ситуацій, а тим більше ухвалення рішення на ліквідацію наслідків надзвичайних ситуацій не можливе без достовірних даних про обстановку. З метою одержання цих даних усіма органами ліквідації НС і командирами формування, що беруть участь у ліквідації НС повинна бути організована розвідка. Відповідно до органів, що організують розвідку, розвідка підрозділяється на загальну і спеціальну, у тому числі й інженерну. Інженерна розвідка ведеться інженерними підрозділами військ ЦО, формуваннями інженерно-технічних служб, а також розвідниками- фахівцями, що включаються до складу формувань, які здійснюють аварійнорятувальні й інші невідкладні роботи в надзвичайних ситуаціях. Основною метою інженерної розвідки є своєчасне отримання достовірних інженерних та інших розвідувальних відомостей про обстановку на об’єктах виконання аварійно-рятувальних робіт, на маршрутах руху сил ліквідації надзвичайних ситуацій, у районах розташування сил ліквідації надзвичайних ситуацій, і розміщення евакуйованого населення. Ці відомості необхідні начальникам регіональних центрів, головам КНС – начальникам цивільної оборони, начальникам аварійно-відбудовних і інженерних служб, командирам частин, і з’єднань ЦО й командирам формувань для прийняття обґрунтованих рішень при організації виконання завдань інженерного забезпечення аварійно-рятувальних робіт. Інженерна розвідка організується й ведеться відповідно до вимог, що пропонуються в цілому до загальної розвідки. Головними із цих вимог є: безперервність, активність, цілеспрямованість, своєчасність і вірогідність. Усі ці вимоги взаємно зв’язані між собою, й недотримання кожної з них ускладнює організацію й ведення інженерної розвідки, призводить до зайвих 432 витрат сил і засобів, а в ряді випадків – до зриву виконання поставленого завдання. Завдання, розв’язувані інженерною розвідкою в районах проведення аварійно-рятувальних робіт, будуть визначатися конкретною обстановкою в різних надзвичайних ситуаціях. Основними завданнями інженерної розвідки в районі масових руйнувань будівель і споруджень (при застосуванні супротивником засобів ураження; при руйнівному землетрусі, виробничих вибухах і т.п.) будуть: – характер руйнувань будівель і споруджень на ділянці ведення робіт; – масштаби і структура завалів; – місця, способи й обсяги робіт по обваленню будинків, споруджень і конструкцій, що загрожують обвалом; – прохідність місцевості на місцях проведення робіт для важкої техніки; – обсяги інженерних робіт з устаткування підходів до завалів; – обсяги по розчищенню місць розгортання техніки для ведення аварійно-рятувальних робіт; – характер і обсяги робіт по локалізації й ліквідації ушкоджень на КЕС; – наявність місцевих будівельних матеріалів для проведення АСДНР і виконання завдань інженерного забезпечення; – обсяг робіт по оснащенню пунктів водопостачання; – обсяг робіт по висвітленню ділянки ведення аварійно-рятувальних робіт. У районі аварії на радіаційно-небезпечному об’єкті силами й засобами інженерної розвідки визначаються: – характер руйнування реактора, будівель і споруджень на території станції; – обсяг і структура завалу навколо реактора; – обсяг земляних робіт по дезактивації території станції; 433 – обсяг робіт по спорудженню бетонних екранів навколо зруйнованого реактора; – обсяг дезактивації методом зрізання ґрунту (5-10 см) на ґрунтових дорогах і узбіччях поліпшених доріг; – обсяг ґрунту, що зрізується, з метою дезактивації житлових подвір’їв населення; – обсяг земляних робіт по встаткуванню санітарно-обмивальних пунктів (СОП); – місця й обсяги виконання водоохоронних заходів; – місця розміщення, умови виконання й обсяги робіт по спорудженню могильників; – місця й обсяги з улаштування пунктів водопостачання; – наявність і обсяги місцевих будівельних матеріалів для виконання заходів щодо консервації лісових масивів; – можливі місця розгортання й обсяги з улаштування районів розгортання польових бетонних заводів; – обсяг робіт щодо освітлення місць ведення АРР. У районах повеней, сходження селів, сніжних лавин і зсувів визначаються параметри повені, сходження селів, лавин і зсувів (швидкість течії, руху, глибина затоплення, маса селів, сніжні лавини і зсуви, їхня висота й ширина); - ступінь і характер руйнування будинків житлового сектора; - характер і обсяги відновлення зруйнованих доріг, водо - і селезахисних споруджень; - характер і обсяги відновлення мостів; - обсяги робіт по будівництву додаткових (нових) водо - і селезахисних дамб; - місця розміщення й обсяги робіт по будівництву могильників для поховання загиблої худоби; 434 - умови прохідності місцевості для колісної й гусеничної техніки за межами зони затоплення; - можливості використання різних плавзасобів для проведення рятувальних робіт. Залежно від масштабів і характеру надзвичайної ситуації, складу сил, що залучаються, основними силами інженерної розвідки будуть підрозділи наземної інженерної розвідки, здатні добувати найбільш повні й точні дані про інженерну обстановку в районах надзвичайних ситуацій. Ці дані можуть добуватися різними способами, основними з яких є: спостереження, безпосередній огляд, фотографування. Успішна організація інженерної розвідки ґрунтується на глибокому розумінні характеру дії сил ліквідації надзвичайних ситуацій і завдань інженерного забезпечення, твердому знанні можливостей сил і засобів інженерної розвідки й умілому їх застосуванні. Відповідальність за організацію інженерної розвідки несе начальник інженерної служби. Безпосереднім організатором інженерної розвідки є штаби служб, у яких створюються штатні й позаштатні розвідоргани. Загальне керівництво й координацію дій по організації інженерної розвідки здійснюють начальники інженерно-технічних відділів, відділень і офіцери, що займаються питаннями інженерного забезпечення у штабах по справах ЦО й НС міських районів. Загальне керівництво полягає у: - здійсненні контролю за організацією, укомплектуванням, оснащенням, підготовкою й готовністю формувань інженерної розвідки; - видачі вихідних даних і наданні допомоги у плануванні інженерної розвідки; - здійсненні контролю за веденням інженерної розвідки й наданні допомоги у виконанні поставлених завдань; 435 - організації збору й обробки розвідувальних даних по інженерній обстановці на об’єктах у різних НС; - доповіданні узагальнених даних інженерної розвідки вищому начальникові. Конкретний склад об’єктів інженерної розвідки, залежно від масштабів розв’язуваних завдань, можна розділити на три групи: 1. На етапі вироблення рішення об’єктами інженерної розвідки області будуть: території окремих сільських районів області; великі об’єкти економіки, АЕС, ГЕС; ділянки залізних і шосейних доріг; магістральні енергетичні комунікації та інші великомасштабні об’єкти. 2. У містах і районах об’єктами інженерної розвідки будуть: мікрорайони; житлові квартали; окремі підприємства (організації); ділянки місцевості; транспортні й енергетичні комунікації. 3. Об’єктами інженерної розвідки підприємств (організацій), військових частин і формувань будуть: окремі будівлі, спорудження; житлові будинки й інші об’єкти рятувальних робіт, а також маршрути висування до них сил. У ході ліквідації надзвичайних ситуацій об’єктами інженерної розвідки стають будь-які інші місця (незалежно від рівня розвідки) можливого знаходження постраждалих людей, аварій на комунально-енергетичних мережах і транспортних комунікаціях (захисні спорудження, підземні простори, підвальні приміщення, окремі ділянки завалів і т.д.). Для ведення загальної розвідки при дії невоєнізованих формувань у зонах надзвичайних ситуацій створюються: - зведені розвідувальні загони (ЗРЗ) області – для ведення розвідки на основних маршрутах висування сил, територіях, що опинилися в зонах руйнування, хімічного й радіоактивного зараження та катастрофічного затоплення, кількість яких визначається відповідно до можливої обстановки. До складу ЗРЗ обов’язково повинна бути включена як мінімум 1 територіальна група інженерної розвідки; 436 - зведені розвідувальні загони міст, районів – для ведення розвідки на маршрутах і ділянках проведення рятувальних робіт силами міста. До складу ЗРЗ обов’язково повинні бути включені ланка або група інженерної розвідки; - зведені розвідувальні загони об’єктів економіки; - розвідувальні групи служб; - спостережні пости на пунктах керування і границях зони надзвичайних ситуацій, з інженерною обстановкою, що змінюється в часі. 7.1. ІНЖЕНЕРНА РОЗВІДКА МАРШРУТІВ РУХУ СИЛ ЛІКВІДАЦІЇ НАДЗВИЧАЙНИХ СИТУАЦІЙ У сучасних умовах характер місцевості, особливо в надзвичайних ситуаціях, впливає на ступінь планування операцій військами цивільної оборони й формуваннями адміністративних районів, округів і т.д. Тому розвідці шляхів руху військ цивільної оборони й формувань, передує етап вибору напрямків руху по топографічних картах з урахуванням районних, обласних схем орних земель і угідь. Напрямки вибираються по місцевості з урахуванням існуючих доріг, природних умов, можливостей природного маскування, очікуваної інтенсивності руху сил, а також пори року й погоди. Для одержання більш детальних даних про місцевість, смугу висування використовуються спеціальні карти, аерофотознімки, описи району висування, геолого-географічні карти. При виборі маршрутів руху виявляються: - основні магістральні маршрути висування сил і формувань цивільної оборони; - ділянки й райони, в яких утруднена підготовка шляхів; - напрямки обходів або подолання важкопрохідних ділянок; - кількість, тип, стан і вантажопідйомність штучних споруджень на маршрутах руху; - наявність природних укриттів і місць із прихованим маскуванням; 437 - найбільш імовірні об’єкти можливих руйнувань, ушкоджень і пожеж на шляхах руху; - ділянки, що викликають складнощі в організації руху сил (перетинання із залізничними й автомобільними дорогами, великі населені пункти, промислові підприємства й т.д.). Розвідка шляхів руху ведеться з метою одержання найбільш повних і достовірних даних про наявність і стан існуючих доріг й об’єктів на них, характер й умови місцевості для можливості прокладання колонних шляхів. Основними завданнями інженерної розвідки шляхів руху військ цивільної оборони й формувань є: - уточнення на місцевості обраного по карті напрямку шляху та його позначення; - виявлення характеру та імовірності зон затоплення, пожеж, радіоактивного, бактеріологічного зараження; - наявність мінно-вибухових, невибухових загороджень і руйнувань на шляхах руху; - визначення технічних характеристик і станів використовуваних доріг і дорожніх споруджень; - розвідка водних перешкод, бродів, крижаних переправ; - визначення прохідності ґрунтових доріг і місцевості поза дорогами на напрямках підготовки колонних шляхів; - виявлення можливих місць заготівлі дорожньо-будівельних матеріалів, визначення їхнього запасу, якості, умов розробки і шляхів транспортування. Залежно від надзвичайної ситуації, обсягів і характеру завдань, а також наявності сил, засобів і часу, інженерну розвідку шляхів руху військ ЦО і невоєнізованих формувань ведуть із наземних або повітряних засобів розвідки. Розповсюдженими способами добування розвідувальних даних є спостереження, фотографування, пошук, огляд об’єктів, напрямків руху, а також руйнувань, загороджень та можливі шляхи їх обходу. 438 Наземна або повітряна розвідка шляхів руху, залежно від обстановки, надзвичайної ситуації, ведеться заздалегідь в мирний час або одночасно з початком підготовки шляхів. Для ведення наземної розвідки доріг використовуються прилади й устаткування, установлені (перевезені) у транспортних автомобілях ИРД відповідно до виконуваного завдання. Варіант оснащення підрозділів розвідки доріг у таблиці 7.1. Таблиця 7.1 Зразкове оснащення підрозділів розвідки доріг Найменування Розвідка шляхів наземна повітряна - 1 1 - 1 - Міношукач, шт. 1 - Комплект засобів розвідки й розмінування 1 - Прилад хімічної розвідки, шт. 1 1 Рентгенометр, шт. 1 1 Вертоліт, шт. Автомобіль, бронетранспортер або інженерна розвідувальна машина, шт. Човен малий надувний (при забезпеченні підрозділу неплаваючим транспортним засобом), шт. Дозиметр індивідуальний Зимовий одяг Плавальний костюм, комплект для всього особового складу для всього особового складу 1 - 2-3 - Саперний далекомір, шт. 1 - Бінокль, шт. 1 1 Фотоапарат, шт. 1 1 Диктофон або магнітофон - 1 1 - Чоботи гумові, пара Прилади для виміру поздовжніх ухилів : гірський компас, рівень, транспортир, комплект 439 Продовження таблиці 7.1 Компас, шт. 1 - Ракетниця з комплектом ракет, шт. 1 1 1 - Рулетка довжиною 20 м, шт. 2 - Метри складні, шт. 2 - Мірний складений канатик, шт. 2 - Донний щуп ГР-69, шт. 1 - Зондувальний болотний бур, шт. 1 - Лот (ИРЭЛ), шт. 1 - Гідрометрична вертушка ГР-21М (поплавець), шт. 1 - 1 - 1 - Шанцевий інструмент, комплект 1 - Віхи, компл. 2 - Маршрутні знаки й покажчики, компл. 1 - 1 1 Карта, шт. 1 1 Канцелярські приналежності, компл. 1 1 Довідкові матеріали, компл. 1 1 Прилади для оцінки прохідності місцевості : пенетрометр, гирьовий ударник, лом-ударник, шт. Кригомір із кригорубом (при розвідці зимових доріг і колонних шляхів), шт. Щільномір для снігу (при розвідці зимових доріг і колонних шляхів), шт. Радіостанція (за відсутності на транспортному засобі табельної радіостанції), шт. Примітки: 1. У нічний час підрозділ забезпечується електричними ліхтарями й приладами нічного бачення. 2. При веденні повітряної розвідки з висадженням наземної групи вона оснащується залежно від виконання завдання (як наземний ІРД). Засоби інженерної розвідки шляхів за завданнями підрозділяються на прилади визначення: - прохідності місцевості; - розвідки дорожньо-мостових об’єктів; 440 - місць заготівлі дорожньо-будівельних матеріалів, пунктів розгортання й заготівлі мостових і дорожніх конструкцій, водних перешкод і мінновибухових загороджень. За способом застосування засоби інженерної розвідки доріг підрозділяються на прилади індивідуальні (контактного випробування поверхонь руху); прилади спостереження й фотографування. Останнім часом розроблені дистанційні засоби зондування й визначення прохідності місцевості. Прилади індивідуального випробування поверхонь руху включають засоби визначення опорної й габаритної прохідності, які можуть бути як навісні на транспортних засобах, так і переносні. У цей час широко використовуються підрозділами інженерної розвідки найпростіші прилади типу динамічних пенетрометрів: гирьові ударники (ДорНДІ, болотний, аеродромний, водолазний), ломи-ударники, показання яких емпірично пов’язані з кількістю переходів машин різних марок (рис.7.1, 7.2). Рис. 7.1. Гирьовий ударник: 1 – рукоятка; 2 – верхня упорна шайба; 3 – шток; 4 – гиря; 5 – нижня упорна шайба; 6 – занурюваний в ґрунту штамп; hг – висота падіння гирі; hшт – довжина забивного в ґрунт штампа 441 Рис. 7.2. Лом-ударник: а) із триногою; б) з напрямною трубою; 1 – лом; 2 – тринога; 3 – ручка; 4 – напрямна шайба; 5 – ручка-тримач; 6 – напрямна труба; 7 – ремінь; 8 – лапка; 9 – вантаж; 10 – кріплення ременя. Рис. 7.3 - Ручний пенетрометр РП-1: 1 – ключ; 2– ручка; 3 – рухома головка; 4 – напрямна шпилька; 5 – калібрована пружина; 6 – шкала зусилля втискування; 7 – опора пружини; 8 – штанга; 9 – кільцева проточка; 10 – клямка; 11 – покажчик глибини вдавлювання; 12 – опорна плита; 13 – наконечник; А – площина ступінчастого зрізу, для зусилля 200 Н; Б – площина для контролю зусилля 400 Н 442 Останнім часом для оцінки прохідності місцевості поза дорогами стали часто використовуватись статичні пенетрометри – типу РП-1 (рис. 7.3) і універсальні, наприклад, конструкції «ВСЕГИНГЕО» (рис. 7.4), а також статичний начіпний пенетрометр СБ-40 (СГ-14). Рис. 7.4. Універсальній пенетрометр (ВСЕГИНГЕО): 1 – ручка; 2 – шкала визначення крутного моменту; 3 – корпус; 4 – покажчик зусилля втискування наконечника; 5 – наконечник універсальний. Пенетрометри типу РП-1 з робочим органом у вигляді конічного наконечника забезпечують одержання коефіцієнта пенетрацї qп = P , кгс/см2 FKOH qз = т Ќ”’ , кгс/см2, Fђ”’ або коефіцієнта зондування: і за своїми можливостями аналогічні гирьовим ударникам. За допомогою РП1, за розробленою методикою, граничну кількість машин установлюють за глибиною занурення конусного наконечника при зусиллі його вдавлювання у ґрунт 20 або 40 кгс. 443 Робочим органом універсальних пенетрометрів є конусні, круглі або плоскі штампи, сполучені із симетрично розташованими крилами. При використанні універсальних пенетрометрів за зусиллям вдавлювання наконечника (штампа) у ґрунт (Р1) визначають коефіцієнт опору руху, а за крутним моментом обертання крила (Мкр) на цій глибині установлюють коефіцієнт зчеплення (). Надалі по зусиллю Р2 необхідного для вдавлювання наконечника на глибину (h2), визначають питому кількість проїзду машин (Nmax). При випробуванні ґрунтів обертальним зрізом за допомогою обертання крилок, визначається питомий опір ґрунту зрізу. = M kp kH , де: Мкр – максимальний крутний момент, кгс/см2; кn – константа наконечника, см3. Визначення опорної прохідності сніжної цілини в польових умовах здійснюється за допомогою вагового снігоміра ВР-43 (рис. 7.5), за глибиною вдавлювання циліндра у сніг (hсм) і масою снігу (mсн) – число розподілів лінійки ваг відібраної проби з наступним розрахунком по формулі: сн = mCH 100 , кгс/см3 hCH За товщини снігу більше 60 см вимір виконують пошарово у два-три прийоми. Щільність снігу в цьому випадку визначається за формулою сн = ( 1) (2) (n) mCH mCH ... mCH 100 , кг/см3. h1 h2 ... hn Як оптичні засоби органи інженерної розвідки шляхів мають на озброєнні біноклі (Б-8), саперний далекомір ДСП-30, прилад нічних робіт 444 ПНР-1м, перископ великого збільшення (ПБУ), оптичний візир (ОПВ-1р) і трубу зенітну командирську ТЗК. Рис. 7.5. Снігомір ваговий ВС-43: 1– важільні ваги; 2 – вісь важільних ваг; 3 – ріжуча частина циліндра із зубами; 4 – верхнє упорне кільце; 5 – рухливе кільце з дужкою; 6 – циліндр; 7 – нижнє упорне кільце; 8 – кришка циліндра. Інженерна розвідка, що діє на вертольоті, оснащується комплектом розвідки з вертольота (КРВ) (рис. 7.6), а також приладами оцінки прохідності місцевості, засобами розвідки дорожньо-мостових конструкцій аналогічних наземних ИРД. Комплект розвідки з вертольота (КРВ) включає: 1. Засоби аеровізуальної й аерофотографічної розвідки (аерофотоапарати АФА-41/10, АФА-42/100; фоторушниця “Зеніт“, “Зіркий“; оптичний візир ОПВ-1р; диктофон П-180; бінокль (В-8), кінокамера). 2. Засоби фотолабораторної обробки, дешифрування й оформлення матеріалів розвідки, що розгортаються усередині кузова автомобіля; ручний проявний прилад РПП-10; копіювальний прилад КП-11; електроглянцеватель ЭФГ-3; прилад для дешифрування аерофильмів ПНД-7м; набір дешифрувальних луп НДЛ-2; збільшувач УДФ; прилад нічних робіт ПНР-1А; фотолабораторне устаткування, майно, матеріали (експонометр, ваги, хімічні реактиви, електрокип’ятильник) і креслярсько-письмові приналежності. 445 3. Допоміжне устаткування: пристосування для установки аерофотоапаратів АФА, оптичного приладу ОПВ-1р і ТЗК на вертольоті, силовий агрегат АБ-4-0/230 і пристрій для його вивантаження (навантаження); засоби зв’язку – радіостанції Р-123; водяний насос; каністри й бачки. Комплект засобів інженерної розвідки місцевості з вертольота дозволяє з високою точністю вести повітряну розвідку шляхів руху методом аеровізуального спостереження й аерофотографування (планового й перспективного). Фотоматеріали інженерної розвідки місцевості представляються через одну годину після приземлення. Засоби аеровізуальні й аерофотографічної розвідки 1. Аерофотоапарат АФА 41/10; 2. Аерофотоапарат АФА 42/10; 3. Труба зенітна командирська (ТЗК); 4. Фоторушниця “Снайпер” 5. Оптичний візир (ОПВ-1Р) 6. Бінокль Б-8 Засоби фотолабораторної обробки, дешифрування й оформлення матеріалів розвідки (допоміжне устаткування) 1. Ручний проявний прилад 2. Силовий агрегат 3. Копіювальний прилад 4. Прилад нічних робіт 5. Глянцеватель 6. Прилад для дешифрування аерознімків 7. Набір дешифрувальних луп і збільшувач 8. Радіостанція Р-123 Рис. 7.6. Склад комплекту розвідки з вертольота (КВР) 446 Планове одиночне, маршрутне й майданне повітряне фотографування шляхів руху й об’єктів здійснюється аз швидкості польоту вертольота до 180 км/годину. У ході перспективного маршрутного й майданного фотографування місцевості й окремих об’єктів швидкість польоту вертольота становить 80 км/годину. Детальна розвідка шляхів руху й обстеження окремих об’єктів може проводитися методом зависання вертольота або його посадки на місцевість. 7.2. РОЗВІДКА ДЖЕРЕЛ ВОДОПОСТАЧАННЯ Розвідка джерел води проводиться з метою вивчення, уточнення й визначення їхнього стану, продуктивності (витрати води) й якості води в них, а також уточнення радіаційної, хімічної й санітарно-епідемічної обстановки в передбачуваних районах улаштування пунктів водопостачання й дозволяє визначити найбільш оптимальний склад сил і засобів, технологію очищення для вирішення завдань по забезпеченню водою при ліквідації наслідків надзвичайних ситуацій. Розвідка джерел води ведеться силами розвідувальних підрозділів (ІРД) за участю представників медичної служби і служби РХБЗ. Інженерний розвідувальний дозор діє, як правило, на автомобілі, бронетранспортері або вертольоті й оснащується радіостанцією, картою (схемою маршруту), рентгенометром, переносною лабораторією для водоочисних засобів ПЛВС, компасом, секундоміром, рулеткою або трасувальним шнуром, електричним ліхтарем, посудом для відбору проб води, хлопавкою або електричним рівнеміром, вольтметром та іншими приладами для визначення технічного стану електричної мережі, покажчиками для позначення маршруту до джерела води. 447 При розвідці обладнаних водозабірних споруджень і водогінної мережі населеного пункту (об’єкта) визначається можливість їхнього використання для улаштування пунктів водопостачання або постачання населення водою, для чого уточнюються місця й технічний стан водозаборів, резервуарів із запасами води, водоводів, насосних станцій, визначається якість води в джерелах. Оглядом водозабірних шпар (колодязів) установлюється: - стан оголовка, обсадної колони (кріплення), водопідйомного устаткування (заглибного насоса, водопідйомних труб, кабелю й пульта устаткування); - статичний рівень і висота стовпа води; - необхідність і обсяг ремонтних робіт та можливість підключення наявних на шпарі (колодязі) водопідйомних засобів і військових електростанцій. При розвідці поверхневих джерел (рік, озер, водоймищ) за зовнішніми ознаками виявляються можливі осередки забруднення, наявності РР, ОР та інших токсичних речовин. На забруднення й зараження поверхневих джерел можуть указувати наявні в районі джерела зруйновані промислові підприємства, купи сміття, вигрібні ями, а також маслянисті плівки на поверхні води, зміна їх кольору, зів’янення рослин, поява сторонніх заходів, наявність загиблих тварин, птахів, риби й інших мешканців водойм і водотоків. Придатність води для улаштування у даному місці пункту водопостачання визначають за результатами обстеження й аналізів, виконаних на місці, які повинні містити наступні мінімально-необхідні показники: - фізичні й органолептичні – прозорість, кольоровість, захід; - токсикологічні (назва й концентрація); - РР – концентрація. Якщо цих даних достатньо для попереднього рішення щодо розгортання на джерелі пункту водопостачання, то надалі визначається 448 витрата (запас) води й за необхідності відбираються проби води для визначення вмісту в ній ОР і БЗ. Розвідка підземних вод може проводитись за місцевими ознаками або за аналогією з діючими в даному районі шпарами й колодязями. До початку розвідки умови великомасштабних залягання підземних топографічних вод картах, звичайно вивчаються спеціальних картах по умов водопостачання, військово-географічних описах місцевості й додаткам до них. У цьому випадку вивчення включає: - виявлення й вивчення характерних форм рельєфу, що свідчать про можливу наявність підземних вод; - вивчення безпосередньої інформації про підземні води по гідрогеологічних розрізах колодязів і шпар; - вивчення виду рослинності, що росте, у заданому районі (підземні води, що неглибоко залягають (до 5 м), визначають за наявністю вологолюбних рослин – очерету, осоки, щавлю, хвоща й ін.); - вивчення розташування рік, озер, боліт і сполучення їх зі сприятливими для пошуку підземних вод формами рельєфу. Більш точну й повну інформацію про форми рельєфу й рослинний покрив місцевості можна одержати за допомогою аерофотознімків. Командир інженерного розвідувального дозору, відповідно до встановленого строку й порядку доповідає начальникові (командирові), що поставив завдання, результати розвідки. До письмового повідомлення звичайно прикладається схема розвідки джерела води із докладним описом маршруту, джерел води, якості води в них, а також інші дані. 7.3. РОЗВІДКА ВОДНИХ ПЕРЕШКОД Інженерна розвідка водної перешкоди включає в себе й розвідку підходів до водної перешкоди. 449 Інженерна розвідка району улаштування переправи проводиться з метою одержання даних для уточнення або вибору місця улаштування переправи й місць розташування її елементів, а також для вироблення рішення на улаштування й зміст переправи й організацію виконання завдання. При цьому визначають орієнтовно обсяги робіт з улаштуванню й змісту переправи. Способи й засоби інженерної розвідки водної перешкоди вибираються залежно від характеру водної перешкоди, розв’язуваних силами ліквідації надзвичайних ситуацій завдань. Орієнтовні, попередні дані про водну перешкоду й прилеглу до неї місцевість одержують у результаті вивчення топографічних карт, географічних описів, даних водомірних постів і суднових лоцій, а також з розвідувальної інформації, отриманої від безпосередніх начальників і вищих штабів. Використовуючи інформацію, одержувану з топографічних карт, необхідно мати на увазі, що на ній наведені середньостатистичні дані про швидкість течії й ширину водних перешкод. Більше оперативну інформацію, у частині дійсної ширини водної перешкоди, наявності островів, обмілин, особливо в період повідь, можна одержати по аерофотознімках. Кожне із джерел має свої достоїнства й недоліки. Тому всі джерела звичайно вивчаються в комплексі й у взаємозв’язку одне з одним. Використання того або іншого джерела даних про водну перешкоду й прилеглому місцевість випливає з умов, у яких відбувається оцінка обстановки. Найбільш повний обсяг даних, необхідних для ухвалення рішення на улаштування й утримання переправи й організацію виконання завдання одержують від інженерної розвідки. У цей час зазначені дані можуть бути отримані за допомогою наступних засобів й способів: 450 - наявність мінно-вибухових загороджень визначають за допомогою 12 міношукачів й 2-3 мінних і донних щупів; - ширину водної перешкоди – саперним далекоміром, біноклем або безпосереднім проміром за допомогою мірного троса; - глибину водної перешкоди визначають приладом “Вертикаль“, багром або лотом із плаваючого засобу; - профіль живого перетину вивчають інженерним розвідувальним ехолотом «ИРЭЛ», установленим на плаваючій машині, або безпосереднім проміром; - швидкість течії вивчають гідродинамічною вертушкою або поплавцями за секундоміром; - вид ґрунту дна вивчають донним щупом, а прохідність місцевості – пенетрометром або гирьовим ударником, а приблизно – пропуском машини; - ухили місцевості на підходах і берегах визначають уклономіром або ватерпасовкою; - щільність льодоходу на ділянці ріки оцінюється візуально або за даними аерофотозйомки. Слід зазначити, що необхідна повнота даних про ширину й глибину водної перешкоди залежить від виду переправи, що оснащуються. Так, у створах десантних і поромних переправ ширину водної перешкоди визначають візуально або за допомогою бінокля з точністю до 10 % , а у створах наплавних мостів саперним далекоміром або мірним тросом із точністю до 1,5 м. Глибину водної перешкоди на трасах десантних і поромних переправ визначають приблизно виявляючи, головним чином, наявність обмілин і підводних предметів на глибині, що відповідає осіданню плаваючих засобів. У створі будівництва низьководних і комбінованих мостів (на ділянках естакад) будують профілі перешкоди із проміром глибини через кожні 5 м. Всі отримані дані інженерної розвідки негайно за допомогою засобів зв’язку або особисто в ході рекогносцировки доповідаються командирові, що 451 вислав розвідку, і заносяться на топографічну карту (масштабу 1: 25000 – 1 : 50000 або схему) і в картку інженерної розвідки. Для ведення інженерної розвідки водних перешкод при улаштуванні десантних, поромних і мостових переправ застосовується комплект розвідки переправ - КРП. До складу комплекту КРП (рис. 7.7) входять: 1. Саперний далекомір ДСП-30 – для вимірювання ширини рік і відстаней до недоступних об’єктів у межах від 50 до 2000 м: - збільшення – 12; - вимірювані відстані – від 50 до 2000 м; - похибка при вимірі відстаней: від 50 до 100 м – не більше 0,5 м; від 100 до 200 м – 0,5 - 2 м; від 200 до 500 м – 2 - 10 м; від 500 до 1000 м – 10 - 40 м; час виміру однієї відстані – 1-2 хв. 2. Електронний глибиномір – для виміру глибини водних перешкод: - межі виміру глибини: на I діапазоні – від 1 до 5 м; - на II діапазоні – від 1 до 10 м; - похибка вимірів – 5 %; - живлення – дві батареї 3336Л або акумулятор напругою 12 У. Принцип дії глибиноміра базується на зміні проміжку часу від моменту випромінювання ультразвукового імпульсу до моменту прийому лунасигналу, відбитого від дна водної перешкоди, з наступним перетворенням цього часу у значення глибини. 3. Гідрометрична вертушка ГР-21 – для виміру швидкості течії водних перешкод : - межі виміру швидкості плину – 0,08 - 5,0 м/с; - похибка вимірів – 4 - 8 %; - живлення – батарея 3336Про або два елементи 145У. 452 Визначення швидкості течії гідрометричною вертушкою ґрунтується на вимірі частоти обертання лопатевого гвинта вертушки під дією набігаю чого водного потоку. 4. Донний щуп ГР-69 із жердиною – для узяття проб донних відкладень у ріках, озерах і водоймищах із мулистим, піщаним, гравістим або дрібногальковим дном: - глибина узяття проб за швидкості течії до 1,0 м/с - до 6 м; - довжина робочої частини забірної склянки – 140 мм; - діаметр забірної склянки – 40 мм. 5. Гірський компас ГК-2 – для визначення азимута й ухилу місцевості: - число поділок азимутного кільця компаса – 3600; - ціна поділки азимутного кільця – 10; - межа виміру ухилів місцевості – 0 до 900; - ціна поділки шкали ухилів місцевості – 10. 6. Ручний пенетрометр РП – для оцінки прохідності місцевості і дна водних перешкод колісними й гусеничними машинами: - темп ведення розвідки труднопрохідних ділянок – 500 м/год.; - час на один вимір – 1 хв.; - максимальна глибина зондування – 60 див; - зусилля вдавлення: максимальне – 50 кгс; фіксоване – 20 і 40 кгс. За допомогою пенетрометра оцінюється прохідність місцевості за несучою здатністю ґрунту шляхом виміру глибини занурення у ґрунт конічного наконечника штанги пенетрометра при вдавленні його з певним (фіксованим) зусиллям. 7. Річковий кригоруб ЛР – для буравлення в льоді лунок: - діаметр у льоді лунки, що пробурюється – 130 мм; - глибина буравлення – до 1 м. У процесі буравлення на глибину до 0,5 м крижана крихта виноситься шнеком на поверхню льоду. При буравленні на більшу глибину звільнення 453 лунки від крижаної крихти виконується шляхом підйому кригоруба з лунки з одночасним обертанням шнека. 8. Кригомірна рейка – для виміру товщини льоду й окремих його шарів через попередньо пробурену в льоді лунку: - вимірювана товщина льоду – до 100 см; - ціна поділки рейки – 1 см; - довжина рейки: у робочому стані – 1060 мм; - у транспортному положенні – 550 мм. Для виміру повної товщини льоду необхідно опустити кригомірну рейку в лунку, завести упор на кінці лінійки під лід і зняти показання за шкалою рейки проти крайки зовнішньої поверхні льоду. 9. Котушка з мірним тросом – для виміру ширини вузьких водних перешкод і малих відстаней: - довжина троса – 63 м; - діаметр троса – 3 мм; - ціна поділки маркування троса – 0,5 м. На тросі мітки, що відповідають цілому числу метрів, цифрові. 10. Мірна рейка – для виміру глибини водних перешкод до 3,0 м, а також для кріплення на ній гідрометричної вертушки ГР-21М при вимірі швидкості течії. При вимірі глибини водної перешкоди мірна рейка у вертикальному положенні опускається у воду до упору хвостовика рейки у дно й за розподілі, що збігається з рівнем води, визначається глибина. 454 Рис. 7.7. Варіант оснащення ІРД комплектом розвідувальних приладів: 1– далекомір ДСП-30; 2 – ящик укладання № 1; 3 – електронний глибиномір; 4 – батареї 3336 (запасні); 5 – ящик укладання № 2; 6 – ящик укладання вертушки ГР-21 М; 7 – ящик укладання донного щупа ГР-69; 8 – гідрометрична вертушка ГР-21М; 9 – котушка з мірним тросом; 10 і 17 – викрутки; 11 – ланки мірної рейки; 12 – ланки жердини донного щупа; 13 – донний щуп ГР-69; 14 – пенетрометри РП; 15 – чохли пенетрометрів; 16 – кригомірна рейка; 18 – запасні ножі льодорубів; 19 – ручні льодоруби ЛР; 20 – чохли льодорубів ЛР; 21 – футляр гірського компаса ГК-2; 22 – гірський компас ГК-2; 23 – футляр далекоміра ДСП-30 1. Контрольні питання до розділу Вкажіть мету і задачі інженерної розвідки і склад об’єктів розвідки. 2. Розкрийте задачі інженерної розвідки шляхів руху і склад основних засобів (приладів), використовуваних для розвідки. 3. Розкрийте задачі і склад оснащення інженерного розвідувального дозору при розвідуванні джерел водопостачання. 4. Вкажіть засоби і способи інженерної розвідки водних перешкод при організації поромних і мостових переправ. 455 Розділ 8. ХАРАКТЕРИСТИКА БАЗОВИХ МАШИН 8.1. ІНЖЕНЕРНИЙ КОЛІСНИЙ ТЯГАЧ ІКТ Інженерний колісний тягач (ІКТ) є двовісним колісним тягачем зі всіма тяговими колесами і призначений для використання як база під різні види навісного устаткування з активними і пасивними робочими органами (рис. 8.1). Для навісного устаткування з пасивними робочими органами тягач має індекс ІКТ (КЗКТ-538ДП) і є базовою моделлю. Для навісного устаткування з активними робочими органами тягач має індекс ІКТ (КЗКТ-538ДК) і є модифікацією тягача КЗКТ-538ДП. Рис. 8.1. Інженерний колісний тягач ІКТ Тягач КЗКТ-538ДП використовується як база під шляхопрокладач і бульдозер із розпушувачем і корчувальником. Технічні характеристики тягача подано в табл. 8.1. Тягач КЗКТ-538ДП використовується як база під траншейну машину і, на відміну від базового тягача КЗКТ-538ДП, має гідравлічний ходозменшувач для безступінчастого примусового регулювання швидкості руху в межах від 0 до 13 км/год. і привод відбору потужності, змонтований у картері редуктора гідромеханічної коробки передач. Додаткова коробка 456 обладнана редуктором привода агрегатів. Рама тягача не має буксирного приладу. Таблиця 8.1 Технічні характеристики ІКТ Розробник Виробник Повна маса, кг Число місць у кабіні Максимальна швидкість, км/год. Двигун Потужність двигуна при 1650 об/хв., л.с. Довжина, мм Ширина, мм Висота по кабіні, мм База, мм Дорожній просвіт, мм Контрольна витрата палива на шосе, л/100км Запас палива, л Подоланий підйом, град. Глибина подоланого броду, м Максимальний кут крену, град. МАЗ МАЗ, КЗКТ 18000 2 45 Д-12А-375А 375 6980 3120 3180 4200 480 105 2х420 20 1,2 25 Силова установка складається з механізмів двигуна та його основних систем: живлення паливом, живлення повітрям, мастила, охолоджування, передпускового розігрівання, пуску і системи випуску відпрацьованих газів. Двигун 12-циліндровий, V-подібний чотиритактний швидкохідний дизель Д12А-375А з безпосереднім уприскуванням палива. Двигун встановлений на рамі тягача і кріпиться у трьох точках. Силова передача складається з редуктора гідромеханічної передачі, гідромеханічної коробки передач, додаткової коробки, механізму відключення переднього моста, головної передачі тягових мостів, карданних валів трансмісії і привода коліс. Редуктор гідромеханічної передачі кріпиться болтами до кожуха маховика двигуна і сполучений із колінчастим валом двигуна через демпферний пристрій. Гідромеханічна коробка передач складається з гідротрансформатора, планетарної коробки передач і механізмів керування, змонтованих в одному 457 блоці, масляного бака і системи охолоджування. Гідромеханічна коробка передач встановлена на рамі тягача на чотирьох гумових опорах. Тяговий елемент (насосне колесо) гідротрансформатора приводиться в обертання карданним валом від ведучого вала редуктора гідромеханічної передачі. Додаткова коробка кріпиться до рами тягача трьома кронштейнами з гумовими опорами. Головні передачі (центральні редуктори) тягових мостів встановлені в рамі по подовжній осі тягача. Кожен редуктор кріпиться до рами на трьох опорах з гумовими амортизаторами. Вихідні фланці центральних редукторів приводяться в обертання через пару конічних і пару циліндрових коліс. Від вихідних фланців обертання передається карданними валами тяговими півосям колісних передач. Колісна передача планетарна, розташована в зовнішній частині маточин коліс. Тяговий елемент колісної передачі – зовнішнє водило – кріпиться до маточини колеса. Ходова частина тягача складається з коліс і поворотного пристрою, підвіски і рами. Маточина колеса встановлена на двох конічних роликопідшипниках. Колеса на маточині кріпляться за допомогою натискаючого барабана і гайок на шпильках маточини. Поворотний пристрій складається з поворотного кулака, опори поворотного кулака і служить для повороту ведучих коліс. Підвіска передніх коліс гідробалансирна. Пружним елементом підвіски є гідропневматичні ресори. Підвіска задніх коліс жорстка. Рама тягача клепано-зварна, складається з двох рам – передньої і задньої, кожна з яких складається з двох лонжеронів, сполучених між собою поперечками. Попереду на рамі встановлений бампер, два буксирні крюки, ззаду – задній буксирний прилад (рама тягача КЗКТ-538ДП). Рама тягача КЗКТ-538ДК забезпечена лише буксирними крюками. 458 Кабіна – двомісна, дводверна, закритого типу, металева, опалювана. Вітрові стекла не відкриваються, забезпечені склоочисниками і сонцезахисними козирками. Двері кабіни обладнані замками і мають відкидні стекла. У передній частині кабіни зліва встановлена панель контрольновимірювальних приладів. Справа в кабіні встановлений водяний опалювач. Сидіння у кабіні розгорнуті одне відносно іншого на 180° і регулюються по висоті і горизонталі. В задній частині кабіни на правій стороні встановлена панель, на якій розміщені дублюючі щитки основних контрольно-вимірювальних приладів, на лівій стороні розміщений манометр для контролю тиску в гідросистемі навісного устаткування. На боковинах кабіни справа і зліва встановлені вогнегасники. На задній стінці кабіни вгорі встановлено два прожектори. На середніх стійках переднього і заднього віконних отворів встановлені два вентилятори. Рульове керування складається з основного і додаткового рульових механізмів, гідропідсилювача, насоса, масляного бака, гідроприводів, подовжньої тяги, важелів і рульових трапецій. Головний рульовий механізм шарикогвинтовий, картер якого кріпиться болтами на кронштейні, приклепаному до рами. Додатковий і проміжний механізми встановлені на кронштейнах, приклепаних до правого лонжерона рами (для тягача КЗКТ-538ДП). Масляний бак встановлений попереду з лівого боку на розкосі і передній балці рами й є загальним із гідравлічною системою навісного устаткування. Тягач має дві незалежні одна від одної гальмівні системи: - робочу гальмівну систему, що включає колісні гальма з роздільним пневмогідравлічним приводом; - гальмівну систему стоянки, що складається із стрічкового гальма, що діє безпосередньо на трансмісію тягача з механічним приводом. 459 Електрообладнання постійного струму 24 В складається з джерел електричної енергії, допоміжної апаратури, контрольно-вимірювальних приладів і дротів. Електропроводка екранована, виконана за однопровідною схемою. Фільтровентиляційна установка призначена для очищення повітря, подачі очищеного повітря в кабіну і створення в ній надлишкового тиску повітря (підпора). На базі ІКТ створено: • шляхопрокладач колісний важкий ПКТ-2; • бульдозер колісний важкий БКТ-РК2; • трашейну машину колісну ТМК-2. 8.2. ВАЖКИЙ АРТИЛЕРІЙСЬКИЙ ТЯГАЧ Важкий артилерійський тягач АТ-Т був спроектований, розроблений і виготовлений на Харківському машинобудівному заводі ім. В.О. Малишева під керівництвом відомого радянського танкобудівника А.А. Морозова, а серійне виробництво почалося в 1950 році (рис. 8.2). Це був перший післявоєнний швидкохідний важкий гусеничний тягач, що призначений для буксирування причепів (артилерійських систем) масою до 25000 кг; набув широкого вжитку в радянських збройних силах. Технічні характеристики тягача подано в табл. 8.2. 460 Рис. 8.2. Артилерійський тягач важкий АТ-Т Таблиця 8.2 Технічні характеристики АТ-Т Роки випуску Маса, т Вантажопідйомність, т Маса причепа, т 1947-1979 20 5 25 Габаритні розміри, мм: – довжина – ширина – висота Число місць в кабіні і на платформі Потужність двигуна, к.с. Швидкість максимальна, км/год Запас ходу, км. 7040 3155 3170 4+16 415 45 500 Капотного типу чотиримісна дводверна кабіна тягача запозичена від вантажного автомобіля ЗІС-150, але відрізняється від кабіни-прототипу центральною вставкою, що забезпечує підвищену (на 1 чол.) місткість. Кабіна оснащена системою опалювання і вентиляції, склоочисниками, сонцезахисними козирками, гумовим килимком та іншим майном. Для неї 461 характерний високий рівень вібрацій і шуму, тому в екіпіровку механікаводія входить танковий шлемофон. Вантажна металева зварна платформа – з тентом, рівною підлогою і лючками в підлозі для доступу до лебідки, із відкидним заднім бортом і рядами сидінь (уподовж або впоперек бортів), на яких можна розмістити 16 -18 чол. Вантажопідйомність платформи – 5000 кг, внутрішні розміри – 3576 х 2950 х 3600 мм, площа підлоги – 10,5 м2. У передній частині тягача під кабіною подовжньо маховиком вперед встановлений 12-циліндровий дизель В-401 рідинного охолоджування потужністю 305 кВт (415 к.с.) при 1600 мін–1, що дозволяє йти по шосе з повним навантаженням з максимальною швидкістю 35,5 км/ч. Двигун відрізнявся непоганою надійністю й економічністю для післявоєнного часу і працював на недорогому і недефіцитному, менш небезпечному в пожежному відношенні, ніж автомобільний бензин, дизельному паливі, середня питома витрата якого складала 230 г/кВт·год (170 г/к.с.·год). Запуск двигуна дубльований – за допомогою електричного стартера потужністю 11 кВт (15 к.с.) або стиснутим повітрям (резервною системою). Для полегшення пуску зимою встановлений котел підігрівання. Суха маса двигуна порівняно невелика – 895 кг. Для танкових двигунів цього періоду характерний обмежений ресурс – 250 машино-годин до капітального ремонту, оскільки поршнева група схильна до високого абразивного зносу в умовах високої запиленості. За низьких рівнів запиленості ресурс збільшується у декілька разів. Причина великої витрати оливи на чад криється в недосконалості конструкції поршневої групи, і матеріалів і технологій, по яких виготовляли її деталі. Механічна трансмісія тягача складається з багатодискового головного фрикціона сухого тертя (сталь по сталі), п’ятиступінчастої коробки передач із синхронізаторами на 3-й, 4-й і 5-й передачах і відбором потужності до лебідки, двох двоступінчатих планетарних механізмів повороту і двох одноступінчатих бортових передач. Застосування 462 двоступінчатих планетарних механізмів повороту значно полегшувало керування машиною при маневруванні і забезпечувало мінімальний радіус повороту на місці, рівний ширині колії машини – 2,64 м. П’ятикатковий гусеничний рушій тягача по кожному борту складається з мелкозвінчастого гусеничного ланцюга з відкритим шарніром, п’яти здвоєних опорних катків великого діаметра 830 мм із зовнішньою амортизацією у вигляді гумових бандажів, направляючих коліс заднього розташування з кривошипним механізмом натягнення гусені і тягового колеса переднього розташування зі знімними зубчастими вінцями. Гусеничний ланцюг складається з 93 траків із направляючими гребенями шириною 500 мм, з розвиненими ґрунтозацепами, що дозволяє кріпити до них додаткові ґрунтозацепи (шпори) для пересування по глибокому снігу, бруду і піску. Ресурс гусеничного ланцюга невеликий – приблизно 6 тис. км. Підвіска незалежна торсіонна, із поперечним розташуванням торсіонних валів над днищем корпуса тягача. Амортизатори на передніх і задніх вузлах не встановлювали. Підвіска забезпечує тягачу можливість руху по ґрунтових дорогах і шосе зі швидкістю – 18 і 30 км/год відповідно. Електроустаткування виконане за однопровідною схемою з напругою бортової мережі 24 В. Як джерела живлення застосовані генератор постійного струму Г-53 потужністю 1,5 кВт (2,03 к.с.) і чотири стартерних 12-вольтових АКБ-6 СТЕН-140М, сполучених послідовнопаралельно. Прохідність тягача на місцевості є досить доброю для його типу. Він може долати з повним навантаженням на сухому твердому ґрунті підйом крутістю 30° (із причепом – 25°), рів (канаву) шириною 1,9 м, перешкода висотою до 0,85 м, брід із твердим дном завглибшки до 1 м і рухатися по узгір’ю з креном 25°. Середній питомий тиск на ґрунт невеликий – не більше 0,065 МПа (0,65 кгс/см2). Кліренс – 425 мм, що дозволяє тягачу рухатися за танковою колоною по розбитій ґрунтовій дорозі із глибокою 463 колією, не сідаючи днищем на ґрунт. Запас ходу по паливу великий – 752 км. Масогабарітні показники тягача були порівняно невеликі: 25000 кг повна маса і 6990 х 3140 х 2845 мм (по кабіні). Вони дозволяли рухатися по дерев’яних мостах у сільській місцевості, легко вписуватися у складки місцевості (маскуватися) і в габарит рухливого складу залізниць 02-ВМ (ГОСТ 9238–83), що не створює труднощів для військових перевезень. Тягач оснащений лебідкою з тяговим зусиллям на крюку 250 кН (25 тс) і робочою довжиною троса 100 мм (діаметр троса – 28 мм), призначеною для самовитягування і витягування застряглих або затонулих машин меншої і рівної з тягачем маси. Шестеренний редуктор лебідки приводить у дію барабан із тросом, тросоукладач, тягові ролики, що розвантажували її трос, укладений на барабані, від зусилля витягування машини, механізм, що захищає від перевантажень, і гальмо, що утримує витягувану машину на місці при раптовій зупинці лебідки. Лебідка розташована під настилом підлоги платформи і приводиться в дію від трансмісії тягача. Рис. 8.3. Антарктичний тягач «Харьків’янка» Тягач неодноразово модифікували, розширюючи його технічні можливості і сфери застосування у збройних силах і в народному господарстві. Потужний тягач високої прохідності з великою корисною 464 площею за кабіною став базою для цілого сімейства оригінальних інженерних машин. На базі АТ-Т було створено шляхопрокладач БАТ-М (виріб 405МУ), траншейну машину БТМ-3 (виріб 409У) і котлованну машину МДК-2М (виріб 409МУ); також на базі АТ-Т було випущено всесвітньо відомий антарктичний тягач «Харьків’янка» (рис. 8.3). Тягач АТТ випускали до 1979 року, поки його не змінив потужніший багатопаливний тягач МТ-Т. 8.3. БАГАТОЦІЛЬОВИЙ ТЯГАЧ ВАЖКИЙ МТ-Т За своїми характеристиками тягач МТ-Т, в конструкції якого використано шасі і трансмісію танка Т-64, значно перевершує попередника (АТ-Т). Зміна компонування – винесення кабіни вперед – дозволило не лише збільшити площу вантажної платформи, але і значно поліпшити огляд, що особливо корисно при оснащенні тягача бульдозерним відвалом, а також поліпшити доступ до двигуна (рис. 8.4). Нова 5-місцева дводверна кабіна (в АТ-Т – 4-місцева) обладнана опалювачем, що використовує тепло системи охолоджування двигуна, фільтровентиляційною установкою, трьома склоочисниками і шторками на передніх вікнах. Кабіна закріплена на корпусі болтами з амортизаторами. Рис. 8.4. Багатоцільовий тягач важкий МТ-Т 465 Вантажопідйомність платформи тягача МТ-Т є набагато вищою, ніж у попередника: 12000 кг проти всього 5000 кг. Внутрішні розміри зварної металевої вантажної платформи складають 4325х2920х360 мм, площа підлоги – 12,6 м2, а вантажна висота – 1354 мм. Платформа накрита тентом з 10 вікнами і оснащена поворотним трапом у задньому борту і чотирма подовжньо розташованими уздовж бортів рядами сидінь. Технічні характеристики тягача подано в табл. 8.3. Корпус тягача – закритий знизу металевий зварний, коробчастого поперечного перетину. У днищі є люки для зливу оливи з агрегатів трансмісії і лебідки. У передній частині корпуса подовжньо встановлений багатопаливний 12-циліндровий V-подібний дизель В-46-4 рідинного охолоджування з безпосереднім уприскуванням палива і наддувом. Його потужність – 522 кВт (710 к.с.) при 2000 мін-1 – дозволяє йти по шосе з повним навантаженням з достатньо високою швидкістю – до 65 км/год, тоді як двигун тягача АТ-Т потужністю 415 к.с. забезпечував максимальну швидкість 35 км/год. Таблиця 8.3 Технічні характеристики МТ-Т Маса заправленої машини 25 т Вантажопідйомність кузова при буксируванні 12,5 Маса буксируваного колісного причепа 25 Кількість посадочних місць у кабіні 5 у кузові 18 Габарит. розміри довжина 8,711 м ширина 3,277 м висота 2,720 м Розміри кузова довжина 4,325 м ширина 2,920 м 466 Двигун, тип дизель багатопаливний Потужність 520 кВТ (710 к.с.) Максимальна швидкість по шосе Середня швидкість по сухій ґрунтовій дорозі Запас ходу по паливу 65 км/год. 34-40 км/год. 500 км. 467 Продовження таблиці 8.3 Витрата палива на 100 км дороги Лебідка, тягове зусилля Довжина троса Дорожній просвіт Середній питомий тиск на грунт 260-330 л 25 т 100 м 425 мм 0,5 кг/см2 Максимальний подоланий кут підйому (спуску) 32 град Глибина подоланого броду 1300 мм Діапазон робочих температур -45...+45 Стосовно використання для армії двигун відрізняється високою надійністю і непоганою паливною економічністю. Так, гарантований ресурс двигуна до капітального ремонту, як і в танка, складає 500 машино-годин, середня питома витрата палива – 248 г/кВт·год (182 г/(к.с.·год)). Таке незначне, з мирної точки зору, напрацювання пояснюється перш за все тим, що бойова техніка працює в умовах надзвичайної запиленості. У систему живлення тягача входить сім паливних баків загальною ємністю 1870 л. Як основний вид палива застосовують дизельне, але двигун може працювати також на авіаційному паливі (гасі), що, безумовно, в бойових умовах дає певні переваги. При зміні виду палива переводять перемикач на ТНВД на відповідну мітку. Передбачена можливість пуску двигуна стиснутим повітрям (основна), електричним стартером потужністю 11 кВт (15 к.с.) або буксиром. Двигун оснащений системою підігрівання охолоджуючої рідини і оливи. Механічна трансмісія складається з циліндричного і конічного з реверсом редукторів, двох бортових коробок передач (лівої і правої) і двох бортових передач. Циліндричний редуктор відноситься до одноступінчатих і забезпечує передачу потужності від двигуна до конічного редуктора, а також до редуктора привода лебідки, генератора, компресора і насосів масляної системи трансмісії. Конічний редуктор теж відноситься до одноступінчатих із планетарно-фрикційним реверсом, що забезпечує одну 468 пряму і одну зворотну передачі. Коробки передач – триступінчаті планетарно-фрикційні з шістьма фрикціонами і чотирма планетарними рядами й гідравлічним керуванням; вони забезпечують сім передач вперед і одну – назад. Одноступінчаті планетарні бортові редуктори розташовані в одному блоці з коробками передач. Гусеничний рушій тягача по кожному борту – 7-котковий. Він складається шарніром, з гусеничного семи підтримуючих ланцюга здвоєних котків, з опорних здвоєного паралельним гумометалевим катків, чотирьох направляючого колеса одинарних заднього розташування із кривошипним механізмом натягнення гусені і здвоєного тягового колеса переднього розташування із двома знімними зубчастими вінцями. Гусеничний ланцюг складається з 87 траків, в кожному з яких по дві ланки. Опорні катки мають внутрішню амортизацію у вигляді гумових кілець або гумових втулок. Ресурс гусеничного ланцюга – 6000 км. Ширина трака – 540 мм. Підвіска незалежна торсіонна, з поперечним розташуванням торсіонних валів над днищем корпуса тягача і трьома (на борт) телескопічними гідравлічними двосторонньої дії амортизаторами, встановленими на вузлах першого, другого і сьомого опорних катків. Вона забезпечує тягачу можливість пересуватися по ґрунтових дорогах із середньою швидкістю 34...40 км/ч (з причепом – 30...36 км/год). Електроустаткування екрановане і виконане за однопровідною схемою з напругою бортової мережі 24 В. Як джерела живлення застосовані генератор постійного струму типу СГ-10-1С потужністю 10 кВт (13,6 к.с.) і чотири 12-вольтові стартери акумуляторні батареї 6СТ-140Р з паралельнопослідовним з’єднанням. Прохідність тягача на місцевості є досить доброю для його типу. З повним навантаженням він долає на сухому твердому ґрунті підйом в 25° (із причепом – 16°), рів шириною 2,4 м, перешкоду висотою до 0,85 м, брід з 469 твердим дном завглибшки 1,3 м і може пересуватися по узгір’ю із креном 25°. Середній питомий тиск на ґрунт невеликий – не більше 0,075 МПа (0,75 кгс/см2). Дорожній просвіт складає 425 мм. Запас ходу по паливу – 500 км. Тягач обладнаний лебідкою з тяговим зусиллям на крюку 245 кН (25 тс), робоча довжина троса якої 100 м, а діаметр 28 мм. Лебідка призначена для самовитягування і витягування застряглих, перевернутих або затонулих машин рівної з тягачем маси. В її конструкцію входять шестеренний редуктор для приведення в дію барабана із тросом, тросоукладач, тягові ролики, які розвантажують укладений на барабані трос від зусилля витягування машини, що захищає лебідку від перевантажень, механізм і гальмо, що утримує витягувану машину на місці при раптовій зупинці редуктора лебідки. Лебідка знаходиться в кормовій частині корпуса тягача під настилом платформи і приводиться в дію від двигуна. Пневмообладнання призначене для приведення в дію системи повітряного пуску двигуна тягача, пневматичного гальмування причепа, аварійного підйому бульдозерного відвала й обмивання передніх стекол кабіни. Сюди входять компресор АК-150СВ, три ресивери ємністю по 5 л, виконавчі механізми і апаратура. Двоциліндровий триступінчатий компресор повітряного охолоджування з механічним приводом створює тиск 15 МПа (15 кгс/см2). Тягач обладнаний засобами зовнішнього і внутрішнього зв’язку: телефонною ультракороткохвильовою радіостанцією типу Р-123М і переговорним пристроєм Р-124 на трьох абонентів. Радіостанція з 4метровою антеною забезпечує дальність зв’язку до 20 км при роботі на стоянці і при русі з швидкістю не більше 40 км/год. Масогабаритні показники тягача порівняно високі: 37000 кг повна маса і 8711х3277х3085 мм по підставі антени. Машина зберігає свої експлуатаційні властивості за температури довкілля ±45 °С, відносної вологості повітря 98 % за температури ±25 °С, середньої запиленості 470 повітря до 2 г/кг і висоти над рівнем моря (зі зниженням потужності двигуна та інших показників) до 3000 м. Тягач відрізняється надійністю в роботі, і є простим в експлуатації. На базі уніфікованого шасі МТ-Т розроблені: • котлованна машина МДК-3; • шляхопрокладач БАТ-2. 1. Контрольні питання до розділу Розкрийте основні ТТХ тягача АТ-Т. 2. Яка силова установка встановлена на тягачі АТ-Т? Вкажіть її загальну будову. 3. Якою є загальна будова трансмісії тягача АТ-Т? 4. Розкрийте призначення та будову основних елементів ходової частини. 5. Вкажіть основні ТТХ тягача МТ-Т. 6. Яка силова установка встановлена на тягачі МТ-Т? Вкажіть її загальну будову. 7. З яких вузлів та агрегатів складається трансмісія МТ-Т? 8. Вкажіть будову ходової частини МТ-Т та основних його складових частин. 9. Вкажіть основні ТТХ тягача ІКТ. 10. Яка силова установка встановлена на тягачі ІКТ? Вкажіть її загальну будова. 11. З яких вузлів та агрегатів складається трансмісія ІКТ? 12. Розкрийте будову ходової частини ІКТ та основних його складових частин? 471 ПРЕДМЕТНИЙ ПОКАЖЧИК А Аварійно-рятувальна машина спеціального призначення 8 Автогрейдер 192 Автомобільні крани 90 Авторазливочна станція АРС-14 57 Б Багатоцільовий тягач важкий МТ-Т 446 Бульдозери 166 Бульдозер БКТ 224 Бульдозер БКТ-РК2 224 В Важкий артилерійський тягач АТ-Т 442 Важкий механізований міст ТММ-3 348 Вантажна характеристика крана 85 Вантажозахоплювальні органи 77 Вантажопідйомні крани Вантажопідйомні машини 79 72 Види переправ 329 Вильот стріли 73 Висота підйому 73 Військова фільтрувальна станція ВФС-2,5 387 Водна перешкода 325 Г Гаки Грейфери 77 79 Гусеничний самохідний пором ГСП 364 Д Дезінфекційно-душова установка ДДА-66 Дезінфекційно-душова установка ДДП 63 62 472 Десантні човни 370 Джерела води 373 Е Екскаватор ЕОВ-4421 229 Екскаватори 111 Екскаватори-планувальники 140 З Землерийна машина ПЗМ-2 277 Змінне робоче обладнання 86 І Індексація одноковшевих універсальних екскаваторів 114 Індексація стрілових самохідних кранів 83 Інженерна машина розгородження ІМР 318 Інженерна машина розгородження ІМР-2 308 Інженерна розвідка 414 Інженерна розвідка водної перешкоди 431 Інженерна розвідка джерел водопостачання 429 Інженерна розвідка маршрутів руху 418 Інженерний колісний тягач ІКТ 437 К Канати 75 Класифікація бульдозерів 166 Класифікація водних перешкод 326 Класифікація ґрунтів за складністю розробки 111 Класифікація засобів інженерного озброєння 202 Класифікація машин інженерного озброєння 203 Класифікація одноківшових екскаваторів 113 Комплект глибинного насоса КПН-5 408 Комплект стрілового обладнання 86 Компоновка машини 220 473 Л Ланцюги 74 Ланцюгові траншейні екскаватори 154 М Машина дорожньо-котлованна МДК-2м 252 Машина дорожньо-котлованна МДК-3 238 Машини інженерного озброєння 202 Механізований шнековий колодязь МШК-15 379 Мілкий трубчастий колодязь МТК-2м 378 Модернізована автомобільна фільтрувальна станція МАФС-3 394 Мостобудівна установка УСМ 353 Мостоукладач МТУ 332 Мостоукладач МТУ-20 333 Мостоукладач МТ-55 335 Мостоукладач МТУ-72 337 Мостоукладач МТУ-90 340 О Одноківшеві будівельні екскаватори 112 Одноківшеві неповноповоротні екскаватори 146 Омивочно-нейтралізаційна машина 8Т311М Оперативна піротехнічна машина 56 29 Оперативний автомобіль державної воєнізованої гірнічо-рятувальної служби 39 Опріснювальна станція ОПС 398 Основні елементи машин інженерного озброєння 207 Остов 208 П Паромно-мостова машина ПММ-2М 365 Піротехнічна машина легкого типу 32 Переносний фільтр ПФ-200 386 474 Переправа 329 Пересувна бурова установка ПБУ-50М 381 Пересувна бурова установка ПБУ-200 382 Перешкода 325 Підвіска 215 Піротехнічна машина важкого типу 33 Плаваючий транспортер середній ПТС-2 355 Понтонно-мостовий парк ПМП 342 Р Режими роботи силової установки 209 Робочі органи землерийних машин 108 Робоче обладнання машин інженерного озброєння 216 Робочий орган 217 Робочий процес скрепера 188 Робочий цикл бульдозера 167 Робочий цикл одноківшевого екскаватора 113 Роторні траншейні екскаватори 160 Ручний поршневий насос БФК-4 407 Рушій 214 С Середній питомий тиск 214 Силова установка 209 Скрепер 185 Спеціальна аварійно-рятувальна водолазна станція Спеціальна аварійно-рятувальна машина 34 8 Спеціальна аварійно-рятувальна машина важкого типу Спеціальна аварійно-рятувальна машина гірська 18 26 Спеціальна аварійно-рятувальна машина легкого типу 9 Спеціальна аварійно-рятувальна машина середнього типу Спеціальний автомобіль газодимозахисної служби 11 37 475 Спеціальна машина радіаційного та хімічного захисту 42 Спеціальна машина радіаційного та хімічного захисту 47 Спеціальна машина радіаційної і хімічної розвідки важкого типу 46 Спеціальна машина радіаційної і хімічної розвідки легкого типу 43 Спеціальна машина радіаційної і хімічної розвідки та лабораторного контролю 48 Спеціальна піротехнічна машина 28 Т Табельні резервуари 406 Теплова машина для спеціальної обробки ТМС-65 53 Типи бульдозерних відвалів 166 Типове спеціальне обладнання 8 Тканинно-вугільний фільтр ТУФ-200 386 Трансмісія 210 Траншейна машина БТМ – 3 261 Траншейна машина колісна ТМК-2 268 Траншейні екскаватори 149 Тягові органи 74 У Установка для добування ґрунтових вод УДВ-15 380 Ф Фізико-механічні властивості ґрунтів 109 Х Ходова частина 214 Ш Шляхопрокладач БАТ-2 288 Шляхопрокладач БАТ-М 296 Шляхопрокладач ПКТ-2 303 Щ Щільномір (ударник) ДорНДІ 111 476 СПИСОК ВИКОРИСТАНИХ ДЖЕРЕЛ 1. Машины инженерного вооружения: в 4-х т / Военно-инженерная академия им. Куйбишева. – М., 1976. – 469 c. 2. Инженерное обеспечение армейских операций. – М.: Воениздат, 1991. – 359 с. 3. Военно-инженерная подготовка: Учебное пособие / Варенышев Б.В. и др. – М.: Военное издательство МО СССР, 1982. – 584 с. 4. Ангелов С. Танки и самоходные установки. – М.: Изд. АСТ, 2000.– 315с. 5. Полевое водоснабжение войск. – М.: Воениздат, 1989. – 248 с. 6. Волков Д.П. Строительные машины. – М.: Высшая школа, 1988. – 426с. 7. Громов Н.М. Дорожные машины. – М.: Стройиздат, 1980. – 357 с. 8. Оборудование и содержание переправ: Учебник. – М.: ВИА, 1980. – 258 с. 9. Васильев А.А. Дорожные машины. – М.: Машиностроение, 1979. – 416с. 10. Изделие 485: Руководство по эксплуатации. Часть 1. – М.: Военное издательство МО СССР, 1952. – 47 с. 11. Каталог машин для строительства трубопроводов. – М.: Недра, 1977. – 112 с. 12. Заболоцкий Ф.Д. Автогрейдеры: Учеб. пособие. – М.: Транспорт, 1978. – 184 с. 13. Авторазливочная станция АРС-14: Техническое описание и инструкция по эксплуатации. – М.: Военное издательство МО СССР, 1971г. – 27 с. 14. Руководство по эксплуатации плавающего транспортера ПТС-2. – М.: Военное издательство МО СССР, 1979. – 57 с. 15. Путепрокладчик БАТ-2: Техническое описание и инструкция по эксплуатации. – М.: Военное издательство МО СССР, 1987. – 41 с. 477 16. Руководство по эксплуатации военной фильтровальной станции ВФС- 2,5. – М.: Военное издательство МО СССР, 1976. – 49 с. 17. Строительные машины: Справочник. – М.: Машистроение, 1990. – 387с. 18. Машина для установки моста (МТ-55A). Narodni podnik "Zbrojovka Brno". Brno.1973 r. 19. Плавающий гусеничный транспортер К-61: Руководство по эксплуатации. Часть 1. – М.: Военное издательство МО СССР, 1960. – 56 с. 20. Дезинфекционно-душевая установка ДДА-66 на автомобиле ГАЗ-66: Техническое описание и инструкция по эксплуатации. – М.: Военное издательство МО СССР, 1976. – 61 с. 21. Катер буксирно-моторный БМК-150М1: Описание и инструкция по эксплуатации (ТО и ИЭ). Завод "Красное Сормово". 1964. – 47 с. 22. Войсковой гидравлический экскаватор ЭОВ-4421: Техническое описание и инструкция по эксплуатации. – М.: Военное издательство МО СССР, 1980. – 53 с. 23. Кран автомобільний КС-4574А: Технічний опис та інструкція з експлуатації КС-4574А.00.000 ТО. – Тернопіль: Збруч, 1996. – 46 с. 24. Шнейдер Р.К. Скреперы, грейдеры, бульдозеры. – М.: Высшая школа, 1968. – 461. 25. Инженерная разведывательная машина ИРМ: Руководство. – М.: Военное издательство МО СССР, 1988. – 67 с. 26. Колибернов Е.С., Корнев В.И., Сосков А.А. Справочник офицера инженерных войск. – М.: Военное издательство МО СССР, 1989. – 253 с. 27. Инструкция по материальной части и эксплуатации инженерной машины разграждения ИМР. – М.: Военное издательство МО СССР, 1984. – 68с. 28. Инструкция по материальной части и эксплуатации тяжелого механизированного моста ТММ. – М.: Военное издательство МО СССР, 1968. – 53 с. 478 29. Инструкция по материальной части и эксплуатации тяжелого механизированного моста ТММ-6. – М.: Военное издательство МО РФ, 1998. – 46 с. 30. Инструкция по материальной части и эксплуатации мостукладчика МТУ-12. – М.: Военное издательство МО СССР, 1962. – 43 с. 31. Инструкция по материальной части и эксплуатации мостукладчика МТУ-20. – М.: Военное издательство МО СССР, 1973. – 49 с. 32. Военные мосты на жестких опорах: Руководство. – М.: Военное издательство МО СССР, 1982. – 214 с. 33. Инженерные войска: Учебник / Бирюков П.И.и др. – М.: Военное издательство, 1982. – 473 с. 34. Колибернов Е.С., Корнеев В.И., Сосков А.А. Инженерное обеспечение боя. – М.: Военное издательство МО СССР, 1984. – 584 с. 35. Инструкция по материальной части и эксплуатации понтонно- мостового парка ПМП. – М.: Военное издательство МО СССР, 1966. – 64 с. 36. Инструкция по материальной части и эксплуатации гусеничного самоходного парома ГСП. – М.: Военное издательство МО СССР, 1964. – 46 с. 37. Белоконь А.П., Корнейчук В.Т. Инженерное обеспечение наступления мотострелкового (танкового) батальона (роты). – М.: Военное издательство МО СССР, 1964. – 145 с. 38. Плавающий транспортер ПТС (ПТС-М): Руководство по эксплуатации. Часть 1. – М.: Военное издательство МО СССР, 1970. – 48 с. 39. Наставление по военно-инженерному делу для Советской Армии. – М.: Военное издательство МО СССР, 1984. – 76 с. 40. Инструкция по материальной части и эксплуатации путепрокладчика БАТ-М. – М.: Военное издательство МО СССР, 1964. – 52 с. 41. Инструкция по материальной части и эксплуатации путепрокладчика на колесном тягаче ПКТ. (ИЭ и ТО). – М.: Военное издательство МО СССР, 1974. – 49 с. 479 42. Инструкция по материальной части и эксплуатации бульдозера на колесном тягаче БКТ. (ИЭ и ТО) – М.: Военное издательство МО СССР, 1974. – 57 с. 43. Инструкция по материальной части и эксплуатации быстроходной траншейной машины БТМ-3. – М.: Военное издательство МО СССР, 1964. – 53 с. 44. Инструкция по материальной части и эксплуатации машины для отрывки котлованов МДК-2м. – М.: Военное издательство МО СССР, 1968. – 46 с. 45. Инструкция по материальной части и эксплуатации полковой землеройной машины ПЗМ-2. – М.: Военное издательство МО СССР, 1979. – 48 с. 46. Траншейная машина ТМК. Руководство по материальной части и эксплуатации. – М.: Военное издательство МО СССР, 1976. – 53 с. 47. Инструкция по материальной части и эксплуатации автомобильного крана войскового 8Т-210. – М.: Военное издательство МО СССР, 1974. – 45 с. 48. Руководство по подрывным работам. – М.: Военное издательство МО СССР, 1969. – 94 с. 49. Инструкция по материальной части и эксплуатации лесопильной подвижной рамы войсковой ЛРВ. – М.: Военное издательство МО СССР, 1960. – 52 с. 50. Руководство по войсковым фортификационным сооружениям. – М.: Военное издательство МО СССР, 1962. – 67 с. 51. Основные положения методики расчета переправы войск: Учебно- методическое пособие / Гавага В.И. и др. – М.: ВИА, 1982. – 129 с. 52. Наставление по обеспечению боевых действий Сухопутных войск: в 10 ч. – М.: Военное издательство МО СССР, 1982. – Ч.9. Инженерное обеспечение. – 78 с. 53. Наставление по боевому применению соединений и частей инженерных войск. – М.: Воениздат, 1991. – 94 с. 480 54. Тактика инженерных войск и инженерное обеспечение боя и операции. В 2-х частях. – М.: ВИА им Куйбышева, 1985. – 346 с. 55. Общая тактика. Наступление дивизии (полка): Учебник. – М.: Воениздат, 1986. – 482 с. 56. Инструкция по материальной части и эксплуатации "Войсковая фильтровальная станция ВФС-10". – М.: Воениздат, 1989. – 33 с. 57. Инструкция по материальной части и эксплуатации "Войсковая фильтровальная станция ВФС-2,5". – М.: Воениздат, 1989. – 7 с. 58. Инструкция по материальной части и эксплуатации "Автомобильная фильтровальная станция МАФС-3". – М., Воениздат, 1981. – 40 с. 59. Эксплуатация подъемно-транспортных, строительных и дорожных машин: учебник / А. В. Рубайлов, Ф. Ю. Керимов, В. Я. Дворковой и др. ; под. ред. Е.С. Локшина. – М. : Издательский центр «Академия», 2007. – 512 с. 60. Нарбут А. Н. Автомобили: Рабочие процессы и расчет механизмов и систем : Учебник. – М. : Издательский центр «Академия», 2007. - 256 с. 61. Онищенко Г. Б. Электрический привод: Учебник – М. : Издательский центр «Академия», 2006. - 288 с. 62. Берестов, Е. И. Гидропривод строительных и дорожных машин: Учеб. пособие. – Могилев: БРУ, 2007. – 214с. 63. Шадричев Е.А. Основы технологии автостроения и ремонта автомобилей. – М.: Машиностроение, 1976. – 381 с. 64. Минаев В.И. Машины для строительства магистральных трубопроводов. – М.: Машностроене, 264 с. 65. Ремонтно-строительные машины и механизмы: Учеб. пособ. для вузов / Аринченков В. И. и др. – М.: Высшая школа, 1998. – 280 с. 66. Тайц В. Г. Ремонт подъемно-транспортных, строительных и дорожных машин: Учеб. пособие. – М. : Издательский центр «Академия», 2007. – 336 с. 67. Бульдозеры, скреперы, грейдеры: Учеб. пособие. / Плешков Д.И., Хейфец М.И., Яркин А.А. и др – М.: Высшая школа, 1982. – 328 с. 481 68. Забегалов Г.В., Ронинсон Э.Г. Бульдозеры, скреперы, грейдеры: Учеб. пособие.– М.: Высшая школа, 1991. – 334 с. 69. Вейцман М.И. Карманный справочник строителя автомобильных дорог. – М: Транспорт, 1968. – 198 с. 70. Мельник В.А. Система машин для обеспечения лесоматериалом строительства деревянных мостов. – Каменец-Подольский, 1992. – 249 с. 71. Горбунов И.В., Лобзин А.Ф. Устройство и эксплуатация автомобильных кранов с электрическим и гидравлическим приводом. – М.: Издательство ДОСААФ СССР, 1986. – 286 с. 72. Зайцев Л.В., Полосин М.Д. Автомобильные краны. – М.: Высшая школа, 1978. – 347 с. 73. Техническое описание и инструкция по эксплуатации быстроходной траншейной машины БТМ-3. – М.: Военное издательство МО СССР, 1981. – 54 с. 74. Руководство по материальной части и эксплуатации машины траншейной ТМК-2. – М.: Военное издательство МО СССР, 1977. – 46 с. 75. Техническое описание и инструкция по эксплуатации котлованной машины МДК-2м. – М.: Военное издательство МО СССР, 1982. – 57 с. 76. Техническое описание и инструкция по эксплуатации котлованной машины МДК-3. – М.: Военное издательство МО СССР, 1989. – 59 с. 77. Руководство по материальной части и эксплуатации путепрокладчика БАТ-М. – М.: Военное издательство МО СССР, 1980. – 49 с. 78. Руководство по материальной части и эксплуатации путепрокладчика БАТ-2. – М.: Военное издательство МО СССР, 1987. – 53 с. 79. Руководство по материальной части и эксплуатации путепрокладчика ПКТ-2. – М.: Военное издательство МО СССР, 1983. – 49 с. 80. Пособие по материальной части тяжелого механизированного моста ТММ-3. – М.: Военное издательство МО СССР, 1980. – 41 с. 482 81. Техническое описание и инструкция по эксплуатации инженерной машины разграждений ИМР-2м. – М.: Военное издательство МО СССР, 1990. – 51 с. 82. Техническое описание и инструкция по эксплуатации военной фильтровальной станции МАФС-3. – М.: Военное издательство МО СССР, 1975. – 43 с. 483