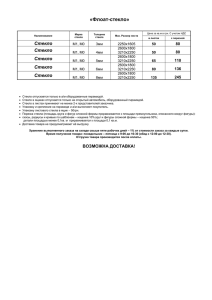

1. Материаловедение, определение, цели и задачи дисциплины. Материаловедением называют науку, устанавливающую связь между составом, структурой, свойствами материалов и изучающую закономерности их изменения при различных воздействиях (механических, физических, химических, технологических). Целью преподавания дисциплины является научить инженеров применять основные методы управления конструкционной прочностью материалов и проводить обоснованный выбор материала для изделий с учетом условий их эксплуатации. Цель изучения материаловедения для архитекторов – получение необходимых знаний: о взаимосвязи архитектуры и материалов; о классификации и номенклатуре; физико-химической, эстетической и экологической сущности свойств; основах производства и опыта применения материалов в архитектурно-строительной практике. Для достижения поставленных целей при изучении дисциплины решаются следующие основные задачи: приобретение знаний по оценке технических свойств материалов, исходя из условий эксплуатации и изготовления изделия; формирование представлений о возможностях рационального изменения технических свойств материала путем изменения его структуры; ознакомление со способами упрочнения материалов, обеспечивающими надежность изделий и инструментов; ознакомление с основными группами современных материалов, их свойствами и областью применения. Основные задачи архитектурного материаловедения связаны с необходимостью в процессе архитектурного проектирования предусматривать рациональное применение строительных материалов и изделий на основе знания архитектором строения, эксплуатационно-технических, экономических и эстетических характеристик, современных способов регулирования свойств и совершенствования оценки их качества. 2. Классификация свойств строительных материалов и изделий. Свойства-это характеристика материала или изделия, которая проявляется в процессе преработки, применения и эксплуатации. Свойства зависят от структуры материала. Свойства : простые и сложные. Простые нельзя разделить. 1.Функциональные 2.Эстетические 3.Технико-Экономические. (.себестоимост,сметная стоимость – это стоимость материалов + перевозка +укладка, срок, экономическая эффективност) Функциональные: 1)физичеcкие 1. структурные (истинная плотность, средняя плотность, пористость, насыпная плотность, пустотность 2. гидрофизические (водопоглащение, водостойкость, влагостойкость, влажность, влагоотдача, гигроскопичность, проницаемость, морозостойкость 3. теплофизические (теплопроводность, огнестойкость) 4. акустические 2)механические характеризуют способность материала сопротивляться разрушающему или деформирующему воздействию внешних сил (прочность, твердость, истираемость, ударная прочность, деформируемость), 3)химические характериз .способность сопротивляться химически агрессивной среды (кислотнощелочные св-ва, масло- и бензостойкость, коррозионная стойкость), 4)биологические (свойство материала сопротивляться разрушению от отдельных видов растений и живых организмов. зависят от влажности, пористости, структуры и плотности), 5)технологические (способность подвергаться обработке (распиловка, дробимость, полируемость, укрывистость, гвоздимость, удобоукладываемость). влияют на качество и стоимость материала), 6)комплексные 1. долговечность(способность сопротивляться действию атмосферных и др. факторов, 2. совместимость: способность образовывать прочную конструкцию и способность долго сохранять свои функции, 3. надежность ( выполнение своих функций ) Эстетические свойства- свойства строительных материалов и изделий определяется такими его параметрами, как форма, цвет, фактура и рисунок (текстура). Эстетические свойства определяются тремя основными видами характеристик: психологическими, физиологическими и физическими. 3. Физические свойства строительных материалов. Пористость. Определяется степенью заполнения объема материала порами, которая исчисляется в процентах. Пористость влияет на прочность, водопоглощение, теплопроводность, морозостойкость и др. По величине пор материалы разделяют на мелко-пористые и крупнопористые Водопоглощение — способность материала впитывать и удерживать в своих порах влагу. Влагоотдача — это свойство материала терять находящуюся в его порах влагу. Имеет большое значение для стеновых панелей и блоков, которые в процессе возведения здания обычно имеют повышенную влажность, а в обычных условиях благодаря водоотдаче высыхают — Гигроскопичность — свойство пористых материалов поглощать влагу из воздуха. Гигроскопичные материалы (древесина, теплоизоляционные материалы) могут поглощать большое количество воды.. Водопроницаемостью называют способность материала пропускать воду под давлением. К водонепроницаемым относятся особо плотные материалы (сталь, стекло, битум) и плотные материалы с замкнутыми порами . Морозостойкость — это способность материала в насыщенном водой состоянии выдерживать многократное попеременное замораживание и оттаивание без снижения прочности и массы, а также без появления трещин, расслаивания, крошения. Теплопроводность — свойство материала передавать теплоту при наличии разности температур снаружи и внутри строения. Материалы, имеющие замкнутые поры, обладают меньшей теплопроводностью, чем материалы с сообщающимися порами. Звукопоглощением называется способность материала ослаблять интенсивность звука при прохождении его через материал. Открытые поры поглощают звук лучше, чем замкнутые.. Огнестойкость — это свойство материалов противостоять действию высоких температур.Делят на несгораемые(кирпич, бетон, сталь), трудно-сгораемые(фибролит, асфальтовый бетон) и сгораемые(дерево, рубероид, пластмассы и т. д.). Огнеупорность — свойство материала противостоять, не деформируясь, длительному воздействию высоких температур. Делят на огнеупорные, тугоплавкие, легкоплавкие. Светопроницаемость- способность пропускать как прямой, так и рассеивающийся свет. 4. Механические свойства строительных материалов и изделий. Механические свойства характеризуют способность материала сопротивляться разрушающему или деформирующему воздействию внешних сил. Прочность материала характеризуется пределом прочности (при сжатии, изгибе, растяжении, срезе). Прочность строительных материалов обычно характеризуется маркой. Предел прочности при сжатии строительных материалов колеблется в широких пределах — от 0,5 (торфоплиты) до 1000 МПа и выше (высокопрочная сталь). Упругостью называют свойство материала восстанавливать первоначальную форму и размеры после снятия нагрузки, под действием которой формы материала деформируются. Упругих материалы- резина, сталь, древесина. Пластичность — это способность материала под влиянием действующих усилий изменять свои формы и размеры без образования разрывов и трещин и сохранять изменившуюся форму и размеры после снятия нагрузки. Примером пластичных материалов служит глиняное тесто, разогретый асфальт. Хрупкость — свойство материала мгновенно разрушаться под действием внешних сил при незначительных деформациях (например, стекло, керамика). Сопротивление удару — способность материала сопротивляться ударным воздействиям. Твердостью материала называют свойство сопротивляться прониканию в него другого, более твердого материала. Из природных каменных материалов наименьшую твердость имеет тальк, наибольшую — алмаз. Истираемостью называют способность материала уменьшаться в объеме и массе под воздействием истирающих усилий. 5. Химические и биологические свойства строительных мтериалов. Химические свойства материала характеризуют его способность сопротивляться химически агрессивной среды. Химическая (коррозионная) стойкость - свойство материала сопротивляться коррозионному воздействию среды (жидкой, газообразной, твердой) или физических воздействий (облучение, электрический ток). При контакте с агрессивной средой в структуре материала происходят необратимые изменения, что вызывает снижение его прочности и преждевременное разрушение. Основными агрессивными агентами, вызывающими коррозию строительных материалов, являются: пресная и соленая вода, минерализованные почвенные воды, растворенные в дождевой воде газы (S03, S02, C02, N02) от промышленных предприятий и автомашин. На промышленных предприятиях коррозию строительных материалов часто вызывают растворы кислот и щелочей, расплавленные материалы и горячие газы. Химическая активность - это свойство материалов подвергаться химическим превращениям под влиянием воды, температуры, солнечной радиации или при взаимодействии с другими веществами. Химические превращения наблюдаются при хранении и технологическом использовании материалов, а также в период эксплуатации строительных конструкций. Например, длительное хранение во влажной атмосфере вызывает снижение активности цемента. В итоге получается так называемый лежалый цемент, сильно уступающий по качеству. Электрохимическая стойкость- при ней может происходить изменение структуры материала. Биологческие свойства- определяют стойкость металлов к действию личиной, грибков, микроорганизмов, насекомых, гнили. Биологическая стойкость — способность материала сопротивляться влиянию процессов жизнедеятельности бактерий (пластмасса, камень). Экологическая чистота —свойство, харакеризующее отсутствие вредного биологического воздействия на людей. 6. Структур материала, характеристики структуры и методы оценки структурных характеристик металла. Структура материала- это взаимное распоожение элементов и фаз в материале. Уровни выявления структуры: макроструктура( визуальное представление структуры) , микроструктура ( ионно-молекулярное представление структуры) кристаллич., поликристаллич. Виды структур: однородная( гомогенная), неоднородная (гетерогенная). В зависимости от формы, размера частиц и их строения различаю след. структуры: Конгломератные - представляют собой плотно соединённые отдельные зёрна с помощью цементирующего вещества( бетон и раствор) Ячеистая структура − характеризуется наличием макропор в форме пузырька, свойственных газо- и пенобетонам, ячеистым пластмассам. Рыхло-зернистые (порошкообразные) характеризуются большим количеством несвязанных зерен(песок, щебень, гравий) Влокнистые. Сложена волокнистыми материалами(дерево)Ориентация волокон может быть задана относительно оси или хаотичной. Длина волокон может быть непрерывной или дискретной) Плотные – характеризуется отсутствием разделов фаз в материале (стекло). Слоистые- характеризуются наличием слоев в том числе и разнородных(текстолит) Методы оценки структуры: 1.Метод рентгено-структурного анализа. Данный метод исследования строения и состава вещества производится путем экспериментального изучения дифракции рентгеновских лучей в Основан на том, что каждое кристаллическое вещество имеет рентгенограмму. 2. Метод термического анализа основан на способности выделять и поглощать теплоту в соответствии с физическими или химическими процессами и последующем преврщением вещества. 3. Хроматографический анализ состоит в сорбции(распределении) компонентов смеси твердым или жидким носителем с последующим извлече+нием вещеества из носителя. 4. Люминесцентный анализ основан на способности флюоресцировать(светиться)некоторых материалов при облучении ультрафиолетовым спектром. 5. Люминофорный анализ ( когда вещество окрашиваем люминесцирующим составом для оценки распределения помеченного компонента в материале. 6.Спектральный анализ основан на изучении спектров. Структура материала содержит поры в промежутке полости, ячейки, которые могут быть различны по размеру, распределяются в материале, бывают открытые и закрытые. 7. Требования, предъявляемые к качеству строительных материалов и изделий: функциональные, эстетические, экономические. Требования подразделяются на три группы: функциональные, эстетические и экономические. Среди функциональных можно выделить группы: ● общестроительных требований (определяются удобством транспортирования, хранения, технологичностью применения и др.); ● эксплуатационных требований (они определяют пригодность СтМИ к применению в данных условиях эксплуатации); ● санитарно-гигиенические требования (определяются в первую очередь экологичностью как в нормальных, так и экстремальных, например, при пожаре, условиях эксплуатации). Эстетические требования к форме, цвету, рисунку и фактуре поверхности СтМИ также определяются их назначением и областью применения. Экономические требования определяют технико-экономическую эффективность разработки, производства и применения тех или иных СтМИ . Технико-экономическая эффективность затрагивает два основных аспекта – технический и экономический. Экономический аспект – основным документом, регламентирующим экономический аспект является смета, составляемая по архитектурно-строительном проекту. Смета является неотъемлемым документом любого бизнес-плана. Технический аспект определяется долговечностью строительных объектов, зависящей от стойкости (к воздействию влаги, низких температур, огня и т.д.) материала в конкретных условиях эксплуатации. 8. Классификация строительных материалов по происхождению, видам основного сырья, способам производства, назначению. По происхождению строительные материалы подразделяют на природные и искусственные. Природные материалы - это древесина, горные породы (природные камни), торф, асфальты и др. Эти материалы получают из природного сырья путем несложной обработки. К искусственным материалам относят кирпич, цемент, железобетон, стекло и др. Их получают из природного и искусственного сырья в промышленности. По назначению подразделяются на общего назначения ( конструкционные, конструкционноотделочные и отделочные) и специального назначения( акустические, кровельные, теплоизоляционные). Конструкционные:для несущих конструкций; для несущих(ограждающих) конструкций; тепло- и звукоизоляционные; кровельные; гидро-и пароизоляционные; герметизирующие; для светопрозрачных ограждений, окон, дверей; для инженерно-технического оборудования зданий, специального назначения (жаростойкие, огнеупорные). Конструкционно-отделочные: для ограждений балконов и лоджий; для покрытия полов и лестниц; для сборно-разборных, мобильных и др перегородок; для подвесных (акустических и других) потолков; для стационарного оборудования и мебели; для дорожных покрытий. Отделочные: для наружной отделки зданий и сооружений; для внутренней отделки зданий ; для специальных декоративных защитных покрытий По способу производства: 1. Природные каменные материалы и изделия - получают из горных пород путем их обработки: стеновые блоки и камни, облицовочные плиты, 2.Керамические материалы и изделия - получают из глины с добавками путем формования, сушки и обжига: кирпич, керамические блоки и камни, черепица, 3.Стекло и другие материалы и изделия получают из минеральных расплавов - оконное и облицовочное стекло, стеклоблоки По видам сырья: Древесные материалы( фанера паркет ,доски), каменные ( камень, каменные плиты), из минеральных расплавов (стекло), металлические (черные металлы, цветные), материалы на основе минер.вяжущих ( бетон, силикатные кирпичи), синтетич. полимерные материалы (пластик, пластмасс) . 9.Стандартизация и унификация строительных материалов и изделий. Стандартизация материалов- процесс установления комплекса нормативно-технических норм и правил на продукцию массового применения. Для изготовителя и потребителя существуют ГОСТы (госуд. стандрат). В ГОСТах приведены требования к свойствам материалов методом их испытаний, правилам приема, транспортировки и хранения. ТУ (технические условия) — регламентируют качество продукции. ВТУ- временные технические условия. Кроме стандартов в строительстве и производстве действует система СНиП (строит. Нормы и правила). В них содержатся номенклатура материалов, требования по качеству, условия применения и др. Унификация- это приведение различных материалов к технически и экономически рациональному минимуму типов, размеров, марок, свойств, форм; в том числе создание ряда взаимозаменяемых материалов конструкций с одинаковым достоинством. Типизация- разработка типовых материалови конструкций на основе общих технических характеристик, связанных с модулем. Модуль- условная единица измерения, равная 100 мм. Для несущих конструкций ограждения сущ. Укрупненные модули 3М, 6М, 12М, 15М,30М, 60М. Для листовых и плитных материалов сущ. Дробные модули 1/5 М, 1/50М. 10. Технико-нормативные и правовые акты в строительно-архитектурной практике. Перечень технических нормативных правовых актов в области архитектуры и строительства является изданием Министерства архитектуры и строительства Республики Беларусь, информирующим о действующих документах Национального комплекса технических нормативных правовых актов в области архитектуры и строительства. Перечень включает следующие виды документов в области архитектуры и строительства: Технический регламент Республики Беларусь (ТР); Технические кодексы установившейся практики (ТКП); Европейские стандарты, введенные в качестве технических кодексов установившейся практики (ТКП EN); Государственные стандарты Республики Беларусь (СТБ); Предварительные стандарты Республики Беларусь (СТБ П); Европейские и международные стандарты, введенные в качестве государственных стандартов Республики Беларусь (СТБ EN, СТБ ISO, СТБ EN ISO); Строительные нормы Республики Беларусь (СНБ); Пособия к строительным нормам Республики Беларусь (П к СНБ); Строительные нормы и правила (СНиП); Пособия к строительным нормам и правилам (П к СНиП); Межгосударственные стандарты в области архитектуры и строительства (ГОСТ); Руководящие документы в строительстве (РДС). СНБ, П к СНБ, СНиП, П к СНиП, ГОСТ, РДС будут утрачивать силу по мере их переработки и утверждения в качестве технических нормативных правовых актов в соответствии с Законом Республики Беларусь «О техническом нормировании и стандартизации». Перечень разработан РУП «Стройтехнорм» и внесен главным управлением архитектурной, научной и инновационной политики Министерства архитектуры и строительства Республики Беларусь.Перечень утвержден приказом Министерства архитектуры и строительства Республики Беларусь от 30 декабря 2015 г. № 332. 11. Декоративные качества строительных материалов: цвет, фактура, текстура, форма материалов. Форма . Эстетичность формы материала определяется ее геометрией. Лаконична, прямоуг., кв., реже-круг. Форма − важная эстетическая характеристика. Цвет материалов и изделий. Цвет − одно из свойств объектов материального мира, воспринимаемое как осознанное зрительное ощущение. Действительный, измененный, наносной. Отделочные материалы часто бывают с полихромным (многоцветным) рисунком. Цветовые характеристики особенно важны для оценки качества отделочных материалов, применяемых в наружной и во внутренней отделке зданий и сооружений. Способность материала в течение длительного времени сохранять свой цвет характеризуется его цветоустойчивостью. Фактура материала– видимое строение поверхности материала и изделия. Фактура характеризуется степенью неровности (рельефа) или гладкости поверхности и воспринимается благодаря зрительному восприятию светотеневых неравномерностей. По характеру поверхности материала различают две группы фактур: рельефные (различающиеся по высоте и характеру рельефа) и гладкие (от зеркально-блестящих до шероховато-ровных). Матовая поверхность – равномерно яркая, но неблестящая, не имеющая бликов. Одна из разновидностей гладкой поверхности – глянцевая. Различают два вида рельефных фактур: организованную (с повторяющимся равномерны рисунком рельефа) и неорганизованную (с неравномерным, хаотическим рисунком). Текстура материала. Рисунок может быть естественным или искусственным. Видимый на поверхности материала или изделия рисунок, отражающий его характерное внутреннее строение, называют текстурой. У природных и большинства искусственных материалов текстура образуется видимыми на их поверхностях различными по форме, размеру, характеру элементами. Текстура каменных и древесных материалов усиливается при полировке и прозрачной отделке поверхности мастиками и лаками. Рисунок может наноситься и не на поверхность материала, а располагаться под прозрачнымверхним слоем (например в линолеумах). Рисунок материала может создаваться на его поверхности не цветом, а сочетанием разного рельефа, перфораций и т.д 12. Декоративные качества и технология производства строительных материалов. Форма строительных В современной архитектуре форма поверхности облицовочных материалов, как правило, лаконична. Квадрат, прямоугольник, реже - круг, овал . Цвет − одно из свойств объектов материального мира, воспринимаемое как осознанное зрительное ощущение. Действительный, измененный, наносной. Способность материала в течение длительного времени сохранять свой цвет характеризуется его цветоустойчивостью. Фактура материала– видимое строение поверхности материала и изделия. Фактура характеризуется степенью неровности (рельефа) или гладкости поверхности.Различают две группы фактур: рельефные и гладкие. Различают два вида рельефных фактур: организованную и неорганизованную Текстура материала. Рисунок может быть естественным или искусственным. Видимый на поверхности материала или изделия рисунок, отражающий его характерное внутреннее строение, называют текстурой. К основным технологическим операциям относятся добыча и обработка. Распиловка или раскрой бревна. Строгание, лущение – снятие специальными ножами тонких срезов древесины, лущение – резание по спирали. Фрезерование – резание специальными ножами и получение требуемого профиля древесных материалов. Сборка полуфабрикатов (соединение заготовок), т.е. склеивание. Обработка отходов предусматривает их сортировку, перемешивание со связующим и формование, часто прессование под давлением. Сушка повышает прочность древесины и значительно удлиняет сроки ее эксплуатации. Защитная обработка древесины (антисептирование и антипирирование) Антисептики – вещества, ядовитые для грибков, являющихся основной причиной загнивания древесины. производят путём опрыскивания промазывания. Антипирены представляют собой огнезащитные составы. Действие антиперенов основано на образовании в результате действия температуры на поверхности материала плёнки, преграждающей доступ кислорода. рисунком рельефа) и неорганизованную (с хаотическим рисунком). Пример первой − регулярная фактура природного камня, второй − каменная фактура скалы. Плохо различается фактура материала на большом расстоянии. Много еще нераскрытых возможностей в декоративной обработке поверхности керамических, стеклянных, гипсовых, , полимерных строительных материалов и изделий. Большое значение для пластики фасадов зданий имеет фактурная обработка лицевой поверхности стеновых и облицовочных материалов. Методы оценки фактуры: визуальный, инструментальный (линейки, рулетки, микрометры, вискометры и др.). 13. Цвет материала, психология его восприятия, возможности использования в архитектуре. Цвет материалов – зрительное ощущение, которое зависит от спектрального состава светового потока, отраженного поверхностью материала. Цвета: действительный, измененный, наносной. Действительный цв. – получаемый в результате традиционного изготовления материала (дерево, кирпич). Измененный – полученный в результате обработки естественного мат. или спец. способа изготовления (пропитка доски). Наносной – цвет облицовочного слоя, кот. полностью скрывает цвет поверхности мат. Цвет ассоциативно влияет на восприятие масштаба, размеров (выступающих и западающих частей, на восприятие формы объекта. Цвет материала обусловлен его окраской, свойствами поверхности, психофизическими процессами. При описании цвета используют: цветовой тон, насыщенность и светлоту. Отделочные материалы часто бывают с полихромным (многоцветным) рисунком. Широко используется способ направленного изменения цвета искусственных, а при необходимости и природных строительных материалов с помощью пигментов, вводимых в состав материала при его производстве или используемых для приготовления красок. Значительные изменения цвета материалов происходят и в естественных условиях эксплуатации. Способность материала в течение длительного времени сохранять свой цвет характеризуется его цветоустойчивостью 15.Текстура материалов и ее связь с внутренним строением материала. Рисунок на поверхности материала и изделия может быть естественным или искусственным. Видимый на поверхности материала или изделия рисунок, отражающий его характерное внутреннее строение, называют текстурой. Различают два вида рельефных фактур: организованную (с повторяющимся равномерным рисунком рельефа) (природ.камень) и неорганизованную (с хаотическим рисунком)(каменная фактура скалы). Искусственный рисунок наносится на поверхность материала и изделия покраской, печатью или любым другим способом.. У природных и большинства искусственных материалов текстура образуется видимыми на их поверхностях различными по форме, размеру, характеру, цвету элементами: у древесины − годичными слои, сосуды, волокна; у естественного камня − зерна, прожилки, поры. Текстура и цвет служат важными признаками для распознавания пород минералов и древесины. Текстура древесины определяет ее художественно-декоративную ценность. Лиственные породы обладают более богатой текстурой, чем хвойные. Характер текстуры древесины изменяется в зависимости от направления разреза ствола: поперечного (торцового) или продольного (радиального и тангентального. Древесные породы имеют штриховую текстуру, Если эти штрихи собраны в широкие полосы, то текстура называется полосоштриховой, а если штрихи расположены беспорядочно, то – рассеянно-штриховой.. Текстура каменных и древесных материалов усиливается при полировке и прозрачной отделке поверхности мастиками и лаками. Современная технология производства полимерных отделочных материалов позволяет получать почти неограниченное разнообразие рисунков. Рисунок может наноситься и не на поверхность материала, а располагаться под прозрачным верхним слоем (линолеум). Рисунок материала может создаваться на его поверхности не цветом, а сочетанием разного рельефа, перфораций и тд. 14. Фактура материала: классификация, виды фактур и определение. Фактура – видимое строение поверхности материала и изделия. Фактура характеризуется степенью неровности (рельефа) или гладкости поверхности и воспринимается благодаря зрительному восприятию светотеневых неравномерностей. Различаются по степени блеска (матовый, блестящий), по виду рельефа (организованный, неорганизованный). По характеру поверхности материала различают две группы фактур: рельефные (различающиеся по высоте и характеру рельефа) и гладкие (от зеркально-блестящих до шероховато-ровных). Поскольку доля падающего на поверхность любого материала света отражается от нее по закону угол падения равен углу отражения, то строение поверхности можно определить по характеру отражения света. Материалы с совершенно гладкой поверхностью отражают свет в одном направлении. Материалы с шероховатой поверхностью отражают свет рассеянно, в разных направлениях. Такая поверхность с различных направлений воспринимается как матовая – равномерно яркая, но не блестящая, не имеющая бликов. Иногда выделяют еще одну разновидность гладкой поверхности – глянцевую, занимающую промежуточное положение между блестящей и матовой. Различают два вида рельефных фактур: организованную (с повторяющимся равномерным, часто геометрическим 16. Определение, исторические сведения использования древесины в качестве строительных материалов. Древесина - сравнительно твердый и прочный волокнистый материал . Еще в первобытном обществе древесина после примитивной обработки играла в строительстве огромную роль. Эпоха неолита – четко выраженная геометричность плана; Vв до н.э. – города из древесных материалов с крепостными стенами и храмами; І в. н.э. – фахверковое строительство; далее каркасное строительство. Открываются в материале новые возможности. Использование древесины как строительного материала стало возможным с изобретением каменного рубила, а затем и каменного топора с рукояткой. Однако расцвет бревенчатой архитектуры начался после создания металлического топора и изобретения врубки – надежного способа соединения бревен. Рубленая бревенчатая архитектура развивалась в районах, богатых лесом. Подлинной революцией в обработке древесины стало применение пилы, изобретенной еще в каменном веке. Еще одной революцией в области производства древесных материалов в ХХ в. можно считать возможность склеивания прочными водо- и биостойкими полимерными клеями крупноразмерных пиломатериалов (досок) и получение элементов деревянных клееных конструкций. 17. Эксплуатационно-технические свойства древесины и эстетические качества материалов из дерева. К положительным эксплуатационно-техническим свойствам структуры древесины относится сравнительно низкая средняя плотность при прочности, обеспечивающей функциональную надёжность разнообразных конструкций зданий. В ряде случаев необходимо принимать во внимание анизотропность свойств древесины – различное сопротивление физико-механическим воздействиям вдоль и поперек волокон. Теплопроводность, прочность при сжатии и растяжении вдоль волокон древесины превышают аналогичные показатели поперёк волокон. К отрицательным характеристикам древесины относят возможность образования пороков, сравнительно высокие гигроскопичность и водопоглощение, низкую биостойкость. Эстетические характеристики многих материалов связаны с цветом, блеском и текстурой соответствующей породы дерева. Указанные свойства зависят от климата и место роста дерева, его возраст, время и условия хранения древесины. Более яркая окраска характерна для древесных пород, которые растут в южных районах. Цвет древесины определяют, пользуясь атласом цветов. Визуально оценивают текстуру и блеск древесины. При оценке эстетических характеристик бращают внимание на возможные пороки и дефекты на лицевой поверхности. Например, засмолки, трещины,а также дефекты обработки – отщепы, сколы. 18.Номенклатура строительных материалов из дерева. Включает : Круглые лесоматериалы – отрезки стволов деревьев. Пиломатериалы.Пполучают при продольном раскрое брёвен. Материалы с опиленными кромками называют обрезными, с неопиленными – необрезными. Шпон – тонкие срезы древесины заданной толшины (0,35 – 4 мм). К фрезерованным, в том числе погонажным, материалам относятся различные профильные: поручни, плинтусы, наличники, доски для облицовки, паркет штучный. К материалам из склеенных полуфабрикатов (заготовок) относятся прежде всего элементы деревянных клееных конструкций, паркетные доски, паркет щитовой, оконные и дверные блоки, щиты, фанера. Древесные материалы на основе отходов – плиты древесно – стружечные (ДСП), древесноволокнистые (ДВП). Фибролит – плитный материал, получаемый в результате твердения неорганического вяжущего цемента с наполнителем из древесных стружек. Арболит изготавливают из цемента и древесных опилок. Обои бумажные получают путём нанесения рисунка на обойную бумагу. Древесные пластики – пиломатериалы, например доски, брусья, обработанные при высоком давлении и температуре 19. Декоративные качества и технология лицевой отделки материалов из дерева. Форма строительных В современной архитектуре форма поверхности облицовочных материалов, как правило, лаконична. Квадрат, прямоугольник, реже - круг, овал . Цвет − одно из свойств объектов материального мира, воспринимаемое как осознанное зрительное ощущение. Действительный, измененный, наносной. Способность материала в течение длительного времени сохранять свой цвет характеризуется его цветоустойчивостью. Фактура материала– видимое строение поверхности материала и изделия. Фактура характеризуется степенью неровности (рельефа) или гладкости поверхности.Различают две группы фактур: рельефные и гладкие. Различают два вида рельефных фактур: организованную и неорганизованную Текстура материала. Рисунок может быть естественным или искусственным. Видимый на поверхности материала или изделия рисунок, отражающий его характерное внутреннее строение, называют текстурой. Отделкой древесины называют любую обработку ее поверхности, которая улучшает внешний вид изделий или защищает от влияния внешней среды. Художественной отделкой придают предмету наиболее красивый и выразительный вид. Для отделки древесины используют грунты, замазки, шпаклевки, краски, эмали, лаки, политуры. Все виды отделки деревянных изделий делят на следующие группы: столярную, малярную и имитационную. Столярная отделка сохраняет природную текстуру (рисунок) древесины, подчеркивает и усиливает ее. Производят восковыми составами, лаками, политурами и сухими смоляными отделочными пленками. В зависимости от применяемого материала виды отделки называют: восковой, лакирование, полирование и панелирование. Восковую отделку производят в теплом помещении. На подготовленную поверхность наносят слой восковой мастики. Восковые покрытия придают поверхности крупнопористой древесины ровный глубокий мягкий глянец, который при необходимости нетрудно восстановить протиранием щеткой или суконкой. Лакирование—на поверхность, подготовленную к прозрачной отделке, наносят несколько слоев (покрытий) лака. Гладкость и блеск лаковых покрытий можно повысить путем нанесения способом полирования Полирование придает поверхности зеркальную гладкость и блеск. 20. Области применения строительных материалов из дерева в современной архитектуре. Применяются как а)конструкционные, б)конструкционно-отделочные и г) отделочные. а) относят круглые лесоматериалы, пиломатериалы (доски, брусья), листовые, полученные послойным склеиванием древесного шпона (фанера), прессованные или отформованные плиты, содержащие цемент и древесные отходы. Эти материалы используют для возведения стен, каркасных перегородок, кровель, перекрывающих большие площади, клееных арок, балок и ферм. б) представлены прессованными твердыми древесноволокнистыми (ДВП) и древесностружечными (ДСП) плитами с отделкой лицевой поверхности декоративными красочными и пленочными материалами, пластиком или шпоном ценных пород древесины. Эти изделия используют для выполнения полов, подвесных потолков, а также отделки стен. Все большее распространение получает ламинированный паркет,. в)относятся теплоизоляционные и акустические фибролитовые и арболитовые плиты, а также мягкие ДВП. Их используют для утепления кровель, стен и полов, а также выполнения акустических потолков в зданиях общественного назначения. Определенное место занимают столярные изделия, к которым относятся подоконные доски, оконные и дверные блоки, ворота, плинтусы, вагонка, перила, рейки. Существуют несущие клееные конструкции (балки, арки, рамы, фермы, пространственные оболочки, купола и т. п.), так же из древесины производят ограждающие конструкции (стеновые панели, покрытия). 21.Определение, исторические сведения применения природного камня в архитектуре . Минерал или твёрдая горная порода природного происхождения, кроме песка и металлов. Вначале камень служил орудием труда и использовался как оружие на охоте.(ножи, топоры, скребки, наконечники для копий и стрел и т.п.) Первоначально камни подбирали с поверхности земли, а с неолита начали их добычу. В эпоху неолита камень был и предметом религиозного поклонения. Делали амулеты, вырезали фигурки богов. Кроме того, камни шли на изготовление украшений. Камень был одним из самых распространенных строительных материалов. Из дикого (необработанного) камня люди возводили крепостные сооружения, строили жилища, им мостили дороги, улицы и площади средневековых городов. Из мелких камней выкладывали многоцветные композиции на стенах и полах помещений. В Древнем Египте в монументальном строительстве широко применяли тесаные камни. Пирамиды были выложены из известняковых блоков без применения скрепляющего раствора. В Древней Греции в строительстве культовых зданий широко приме применялся мрамор. В Древней Руси в архитектуре чаще всего использовали известняк. В современной архитектуре в основном используется как материал для фундамента и др. несущих конструкций, так же используется в качестве отделочного и конструктивно-отделочного. б) Сцементированные механические горные породы – образовались из рыхлых механических отложений в результате сцементирования последних «природными цементами» (известковые, кремнистые, глинистые, железные). Представители – песчаники, конгломераты, брекчии. 22. Классификация горных пород по условиям образования. Признаком, по которому принято классифицировать горные породы, является генетический признак, т.е. по условиям образования. а) Фитогенные. А. Изверженные или магматические или первичные горные породы – образовались в литосфере в результате охлаждения и отвердевания магмы. 1) Глубинные или интрузивные горные породы – образовались в глубине литосферы в результате медленного и равномерного охлаждения магмы под влиянием вышерасположенных земных слоёв. Характерны зернистокристалическая и полнокристаллическая структуры. Представители – гранит, диорит, габбро, перидотит, пироксенит. 2) Излившиеся или эффузивные горные породы. а) Излившиеся плотные горные породы – образовались в верхних горизонтах литосферы при более быстром и менее равномерном охлаждении магмы. Характерна порфировая структура, в основной стекловидной массе породы распределены, так называемые, порфировые вкрапленники (крупные кристаллы). Представители – кварцевый и бескварцевые порфиры, базальт, трахит, диабаз, порфирит, андезит. б) Излившиеся пористые горные породы – образовались в результате быстрого охлаждения магмы на поверхности литосферы. Такие условия охлаждения обуславливают стеклообразное пористое строение. Представители – вулканический пепел, стекло, вулканический туф, пемза, туфовая лава. Б. Осадочные или вторичные горные породы – образовались из магматических горных пород в поверхностных слоях литосферы в результате разрушения последних из-за выветривания (чередования температур, чередования увлажнения и высушивания, воздействия ветра), химического и механического выпадения осадка из воды, жизнедеятельности растений и животных. 1) Механические горные породы – являются продуктами механического разрушения каких-улибо материнских пород и сложены преимущественно обломками устойчивых к выветриванию минералов и пород. а) Рыхлые механические горные породы – образовались в результате накопления крупных обломков. Представители – песок, гравий, природный щебень, галька. 2) Химические горные породы – образовались в результате осаждения из концентрированных водных растворов. Представители – гипс, доломит, магнезит, некоторые виды известняков, известковый туф, ангидрит. 3) Органогенные отложения – образовались при непосредственном или косвенном участии организмов. Представители – известняки, мел, диатомит, трепел, опока. б) Зоогенные. В. Метаморфические или видоизменённые горные породы – образовались из-за значительного преобразования магматических пород, из-за изменившихся в литосфере физико-химических условий. Происходят глубокие изменения минерального состава, строения и свойств первоначальных пород. Основными факторами метаморфизма являются: высокие температуры, давления газов, воздействия расплавов, механические воздействия. Представители – гнейс, мрамор, кварцит, глинистые и кремнистые сланцы. Основные области применения: ПГС – возведение фундаментов и стен, декоративная и защитная облицовка строительных конструкций, настилка полов, изготовление элементов лестниц и ограждений.Дорожное строительство – изготовление дорожных плит и камней + бордюрные камни. Изготовление элементов мостов, опор подземных сооружений, облицовок набережных, опоров мостов. Для защиты конструкций от воздействия кислот, щелочей, высоких температур.Как сырьё для производства искусственных строительных материалов. 23. Основы технологии получения природных каменных материалов. Природные каменные материалы получают путем механической обработки скальных горных пород. При этом разрушается монолитность исходного сырья и частично его структура. В основе классификации природных каменных материалов лежит технология их производства. Весь комплекс работ по добыче каменных материалов называют горными работами. Разрабатываемые месторождения именуются карьерами, а выработанные пространства, образующиеся в процессе добычи ископаемых — карьерными выработками. Обычно при добыче полезных ископаемых попутно получают определенное количество непригодной для строительства так называемой пустой породы. При выборе метода разработки учитывают местные условия, вид породы, глубину и характер ее залегания. Разработка горной породы в зависимости от условий залегания может быть открытая или подземная. Добыча твердых массивных горных пород ведется буровзрывным способом, менее твердые слоистые и трещиноватые породы разрабатываются буроклиновым и удароклиновым способами. Мягкие породы распиливают на блоки правильной геометрической формы специальными камнерезными машинами непосредственно на месте залегания породы. Машины особенно эффективны при подземных выработках слабых и мягких пород, например ракушечника, известковых туфов и т.п. Более твердые породы (мраморы, граниты) распиливают на штучный камень, блоки и плиты пилами со стальными дисками, армированными пластинками твердых сплавов или с абразивными порошками. При этом образуется большое количество отходов от камнепиления. Утилизация и целесообразное их использование в промышленности и архитектурно-строительной практике — важная народнохозяйственная проблема. Добычу рыхлых горных пород (песка, гравия) осуществляют открытым способом с помощью экскаваторов или гидромеханическим, при котором вода, подаваемая гидромонитором под большим давлением, разрыхляет грунт. Затем, после размыва, из пульпы выделяют готовую продукцию. Гравий со дна озер и прибрежной части морей добывают плавучими механизмами — драгами и землечерпалками. Возможность выбора каменной породы и массового ее использования в строительстве зависит от уровня механизации современных процессов добычи и обработки природного камня. Так, механизированная добыча с помощью камнерезных машин возможна преимущественно для пород средней твердости и мягких. Поэтому в архитектуре зданий, возведенных в последние десятилетия, наблюдается преобладание травертинов, туфов, известняков и мраморов. Породы же твердого камня, добыча и обработка которых весьма трудоемка, используются ограниченно. Природный камень, доставленный с карьеров, подвергается дальнейшей обработке, распиливанию и отделке для получения различных видов поверхности: грубой или сравнительно гладкой, в частности с применением шлифования и полирования. Для обработки используют пневматические инструменты и станки, с помощью которых получают необходимую фактуру: бугристую, рифленую, бороздчатую и др. Для по лучения щебня, каменной крошки, дробленого песка породы после их добычи подвергают дроблению и измельчению в камнедробилках с последующими операциями по фракционированию, обогащению, промыванию и т.д. Для получения крупно-, средне- и мелкозернистых минеральных материалов используют отходы, получаемые на карьерах или на камнедробильных заводах и установках. Особенно ценными отходами являются побочные продукты при распиловке и разделке при-родного декоративного камня (мрамора, гранита, кварцита). При смешивании с цементом из них вырабатывают крупные блоки, декоративные плиты и пр. По виду обработки природные каменные материалы делят на следующие основные виды: грубообработанные (бутовый и валунный камень, щебень, гравий и песок); штучный камень и блоки правильной формы (для кладки стен и пр.); плиты с различно обработанной поверхностью (облицовочные для стен, пола и др.); профилированные детали (ступени, подоконники, пояски, наличники, капители колонн и т.п.); изделия для дорожного строительства (бортовой камень, брусчатка, шашка для мощения). По способу изготовления природные каменные материалы и изделия делятся на пиленые (стеновые камни и блоки, облицовочные плиты, плиты для пола и для мощения внутрених двориков) и колотые (бортовые камни, камни тесаные, брусчатка, шашка для мощения). Используя ударную и абразивную обработку, природному камню придают ту или иную фактуру. Современные способы фактурной обработки естественного декоративно го камня позволяют наиболее полно раскрыть его богатейшие архитектурно-художественные возможности. В зависимости от способа обработки лицевой поверхности каменных материалов их фактуры делят на ударные, абразивные и термообработанные. Ударные фактуры, получаемые обработкой поверхности механизированными, реже ручными, ударными инструментами, различают по характеру обработки и высоте рельефа: скальная (или фактура скалы) — более 50 мм, бугристая — более 5 мм, рифленая и бороздчатая — 1-3 мм, точечная — 0,5-2 мм. Абразивные (гладкие) фактуры получают механизированным способом — распиловкой, фрезерованием и истиранием поверхности с применением абразивных материалов (шлифованием и полированием). Матовая гладкая поверхность может быть получена обработкой камня ультразвуком в водной среде. Шероховатую термообработанную (огневую) фактуру получают с помощью специальных термоинструментов. 24.Декоративные свойства природного камня и приемы фактурной обработки камня. Текстура пр. к. во многом определяется способом образования гор. породы, например текстура глубинных изверженных пород ограничена соотношением в них полевых шпатов и зерен кварца, гораздо разнообразнее текстура осадочных и метаморфических пород (ракушечник, мрамор, кварцит). По цвету, его насыщенности, светлоте пр. к. м. могут быть самыми разнообразными, например кварцит(бел., роз., вишневый, красный), габбро(серый, черный), диорит(черный, зеленый). Благодаря всему разнообразию своих декоративных и конструктивных качеств, природные каменные материалы являются одними из самых дорогих, поэтому используются в основном в общественных знаниях и при частном строительстве. По характеру обработки фактуры природного камня можно разделить на 2 основные группы: ударные (точечные, бороздчатые, бугристые, рельефные, скальные) и абразивные (пиленная, шлифованная, полированная).Ударные фактуры образуются по большей части из-за способа получения материала: скалывание (скалывание клиньями, скалывание взрывным способом, методом замораживания), резание, термическое воздействие . Абразивные фактуры получают за счет дальнейшей обработки полученного материала (шлифование, полирование). 25. Области применения природного камня в архитектуре. Камень штучный, обладающий четкой геометрической формой, получают в результате обтески или распиловки. Штучный камень это: стеновые блоки для конструкций, зданий и сооружений, камень бордюрный для дорог, плиты, а также камень для создания колонн и иных крупных архитектурных деталей, камень, используемый для изготовления мемориалов и памятников.В тех случаях, когда хотят придать площадям и улицам особую декоративность, для кладки мостовых также используют штучный камень. Камень дробленый. Не является дефицитным и дорогим материалом, является заполнителем бетонов, используется, как дорожный щебень. Камень облицовочный. придают зданиям красивый и элегантный внешний вид, монументальность. В облицовке зданий и сооружений, набережных и мостов, оформлении улиц, скверов, садов камень помогает создать целостность архитектурного ансамбля. Из него делают не только блоки и плиты, мемориальные сооружения, но и лестницы из камня, камни карнизные и наличники, основания колонн (базы), колонны, балясины, шары, полушария и многое другое. Камень монументальный отвечает условиям прочности, декоративности, погодостойкости, но отличается большей блочностью. Особо крупные блоки монументального камня, называемые «монолитами», имеют огромную ценность. Монолиты используют и для создания скульптурных ансамблей и мемориальных сооружений. 26. Определение, исторические сведения о применении керамики в архитектуре. Изделия из неорганических материалов (например, глины) и их смесей с минеральными добавками, изготавливаемые под воздействием высокой температуры с последующим охлаждением. Когда человек научился обрабатывать глину, он начал изготавливать посуду. Все керамические изделия делаются из глины, но из разных сортов глины, с различными добавками. С самых древнейших времен человек изготавливает изделия из керамики, посуду. Люди экспериментировали с сортами глин и примесей, с приемами формовки и обжига, украшения изделий. Первоначально основным видом керамических изделий были толстостенные сосуды с пористым черепком, круглым или коническим дном (придававшим устойчивость при установке в землю). Лепились они от руки путем наращивания отдельных кусков глины (способом налепа). Изделия каменного века обжигались сначала на кострах, позднее появились специальные обжигательные печи. В период позднего неолита формы сосудов (кувшинов, мисок, чаш) становятся более разнообразными; появляются скульптуры людей и животных. Большая часть сосудов имеет уже плоское дно. Тогда же керамические изделия начинают украшать орнаментом. В наши дни, когда широкое развитие получила фарфорово-фаянсовая промышленность. Способы изготовления керамических изделий в истории их развития претерпели некоторые изменения. Ручная лепка сосудов сохранилась в некоторых районов нашей страны до сих пор. Но стремление усовершенствовать труд и добиться идеально собранной формы сосуда привело к использованию гончарного станка с кругом. 27. Номенклатура керамических материалов. Среди материалов, выпускаемых промышленностью: - стеновые материалы (кирпичи, камни, блоки) - плитки и плиты - черепица - санитарно-технические изделия - архитектурно-художественные изделия - материалы специального назначения (трубы, дорожный кирпич, кислото- и огнеупорные, теплоизоляционные, краска) По степени спекания (плотности) черепка различают керамические изделия: - плотные, спекшиеся с водопоглощением менее 5% - фарфор, тонкокаменные изделия, полуфарфор; - пористые с водопоглощением более 5% - фаянс, майолика, гончарные изделия. В зависимости от строения различают: - грубую имеют пористый крупнозернистый в изломе черепок неоднородной структуры, окрашенный естественными примесями в желтовато-коричневые цвета (пористость 5-30%) гончарная керамика - гончарные изделия, кирпич, черепица. К грубой керамике относят многие строительные керамические материалы, например лицевой кирпич - тонкую керамику отличается тонкозернистым белым или светлоокрашенным, спекшимся стекловидным или мелкопористым черепком однородной структуры (пористость <5%) фарфор, полуфарфор, фаянс, майолика, керметы. В особую группу выделяют так называемую высокопористую керамику (пористость 30-90%), к которой обычно относят теплоизоляционные керамические материалы. 28. Основы производства и номенклатура керамических материалов. Выделяют 3 способа формования: пластический, полусухой, литьё. К основным технологическим операциям относятся: подготовка сырья, дозировка, перемешивание, формование, сушка, обжиг. · Сушка – снижает усадочные деформации и предотвращает возможное растрескивание материала при следующем обжиге. · Обжиг – образуется структура керамического материала, определяющая его св-ва, в том числе прочность. Обработка лицевой поверхности – связана с их видом, и проводится следующими способами: · Мех. обработка - при помощи спец. приборов предают рельефный рисунок. · Ангобарование – нанесение на лицевую поверхность белых или цветных жидких глиняных масс. После обжига образуется матовое покрытие. · Глазурирование – покрытие жидкой глазурью. · Сериография – изготовление по фотоснимку рисунка с помощью которой красящий состав наносят на материал. Шелкография – нанесение орнамента рельефа при прессовании материала металлическим штампом с рисунком. Кирпичи, камни и блоки. Кирпичи и камни разделяют на полнотелые и пустотелые. Блоки выпускают только пустотелые. Плитки и плиты используют для фасадов, внутренней облицовки стен, для покрытия полов. Черепица для кровли производится из легкоплавких глин различных размеров и типов – рядовая, коньковая, разжелобочная, концевая, специальная и др. Санитарно-технические керамические изделия (ванны, раковины, унитазы, умывальники и др.) изготовляют из фаянса, полуфарфора и фарфора. Архитектурно-художественная керамика использ. для внешней и внутренней художественной отделки. Керамические трубы применяют для дренажных систем и отвода сточных и щелочных вод. Кислотоупорные керамические материалы (кирпич, плитки, трубы и фасонные части к ним) получают из глин, которые не содержат примеси, понижающие химическую стойкость (например, гипс, карбонаты). Огнеупорные керамические материалы применяют при строительстве промышленных печей. 29. Декоративные свойства и обработка лицевой поверхности керамических материалов. Дек. св. керам материалов сложно охарактеризовать однозначно, так как слишком различны составы, фактуры поверхности и способы декорирования. Для гончарной керамики и терракоты большую роль играет фактурность поверхности и теплые тона естественных природных окрасок. терракотовый цвет. Декоративность фаянса, фарфора связана в первую очередь с покрытием глазурью и росписью. Фаянс – ощутимая толщина, грубость формы, фарфор изящная холодность, просвечиваемость. Оценивая эстетические свойства керам изделий можно подчеркнуть их пластичность и естественность форм, многообразие фактур и расцветок, т.е .высокие декоративные возможности. Обработка с вязана с их видом и производится различн. технологич.способами, выделяют: Механическая обработка предполагает использ. Спец. приспособлений, позволяющих получать рельефный рисунок в проц. формования материала или после него. Ангобирование – нанесение механич. способом на лицевую поверхность белых или цветных жидких глиняных масс толщиной 0,25 – 0,4 мм. После обжига образуется матовое покрытие Глазурование – покрытие различн. способами слоем жидкой глазури толщиной 0,15 – 0,3 мм. , что образ после обжига стекловидный слой, отличающийся блеском. Реже применяют глазури, позволяющие получать матовую фактуру – со слабым блеском. Способ сериографии предполагает изготовление по фотоснимку рисунка сетки-трафарета, с помощью которой красящий состав наносят на материал, затем изделие глазуруют и обжигают. Шелкография – нанесение орнаментированного рельефа глубиной до 1 мм при прессовании мат-ала металлич. штампом с рисунком. 30. Эксплуатационно-технические свойства материалов из керамики. Эксплуатационно-технические свойства керамических материалов непосредственно связаны с характером их структуры, образующейся в процессе обжига. Выделяют материалы с пористым и плотным черепком. Большинство керамических материалов имеют пористую структуру (кирпич, черепица, плиты и плитки для облицовки стен). Пористость их обычно более 30%. Номенклатура материалов с плотным черепком ограничена. К ним относятся, например, кислотоупорный кирпич, фарфоровые изделия. Прочность керамических материалов также связана с пористостью их структуры. Так, различают следующие марки кирпича керамического в зависимости от предела прочности при сжатии в кгс/см²: 75, 100, 125, 150, 200, 250, 300. Но кирпич дорожный – материал с плотным черепком – имеет более высокие марки – 400, 700, 1000. 31. Области применения керамики в архитектуре. Керамика — материалы и изделия из минерального сырья (глины), полученные путем обжига при высоких температурах. Керамическая плитка для полов, метлахская плитка — обожженные до спекания плитки из глины с добавлением красителей. Лицевая сторона может быть рифленой, гладкой, со вдавленным рисунком и т. п. Укладывается на цементно-песчаную стяжку или специальные мастики. Название «метлахская плитка» произошло от наименования германского города Метлах, в котором было организовано первое промышленное производство. Керамическая плитка облицовочная — обожженные до спекания плитки, применяемые для облицовки стен. Различают фарфоровые, фаянсовые и гончарные плитки. Лицевая сторона имеет рифленую покрытую глазурью поверхность, внутренняя – насечку для лучшего сцепления с раствором или мастикой. Керамика фасадная — изделия, предназначенные для облицовки фасадов, находят применение и в декоре интерьеров; условно делятся на три группы: лицевые кирпичи и камни; плиты (и плитки) фасадные облицовочные; архитектурно-художественные детали (фризы, барельефы, кронштейны и др.). Облицовочные кирпичи изготавливаются тех же стандартных размеров, как и обыкновенные, что объясняется необходимостью перевязки облицовочного кирпича с обыкновенным в процессе кладки. Размеры облицовочного кирпича должны быть строго правильными, а расцветка отвечать выбранному тону. Поскольку облицовочный кирпич должен обладать стойкостью против всякого рода атмосферных воздействий, его наружная поверхность часто глазируется. Для облицовки или изготовления архитектурных деталей используются профильные керамические изделия (архитектурно-художественные). 32. Определение, исторические сведения материалов из стекла. Стекло – материал, в основном состоящий из стеклообразного вещества. В составе стекла могут оказаться пузыри, мелкие кристаллики. В материале, в основном состоящем из стеклообразного вещества, может быть даже специально образовано очень большим числом мельчайших кристалликов, делающих материал непрозрачным или придающим ему ту или иную окраску. В Египте и Месопотамии стекло умели делать уже 6000 лет назад. Вероятно, его начали изготавливать позже, чем первые керамические изделия, так как для производства требовались более высокие температуры, чем для обжига глины. Если для простейших керамических изделий было достаточно только глины, то в состав стекла необходимо как минимум три компонента. Изделия из стекла так же, как и из керамики, практически не подвергаются атмосферным воздействиям и хорошо сохраняются даже под слоем земли. Эти изделия оказались документами далекого прошлого, которые донесли до нас информацию об уровне культуры и техники древних народов. Промышленная революция привнесла множество новшеств в процесс производства стекла. Так, изобретение насоса высокого давления в 1859 году в Англии сделало необязательным применение мастеров-стеклодувов на этой операции. Усилиями химиков стекло стало более крепким и жаростойким. Промышленное изготовление стекла началось сравнительно недавно — лишь в девятнадцатом веке. Основоположником автоматического производства стеклянных изделий стал Отто Шотт, основным направлением деятельности которого стало изучение влияния различных веществ на физические характеристики стекла. Шотт провел множество исследований совместно с профессором Эрнстом Эбби. Одним из важнейших методов производства стекла стало вертикальное вытягивание из печи. Автором такого изобретения стал бельгийский ученый Фуко. 33. Основы производства и виды минеральных расплавов. Основные технологические операции при производстве материалов из стекла – варка и формование. Варка стекла производится в печах различного типа. Листовое светопрозрачное стекло варят в ванных печах непрерывного действия. При этом выделяют пять стадий стекловарения: силикатообразование при температуре 800-900ºС, стеклообразование (1100-1200ºС), осветление (1400-1600 ºС), студка (1100-1200 ºС), формование стекломассы (прессование, прокат, вытягивание), отжиг. В результате отжига снижаются полученные при формовании внутренние температурные напряжения, возникающие вследствие более высокой скорости остывания наружных слоёв стекла по сравнению с внутренними. Наружные слои стремятся к сжатию, а внутренние-более нагретые-препятствуют этому. Отделку лицевой поверхности стекла производят механическим, химическим способами и путём нанесения различных покрытий. Механическая обработка включает резку, шлифование, гравирование, пескоструйную, ультразвуковую. Химическая обработка состоит из травления и матирования (обработка поверхности парами фтористого водорода, плавиковой кислотой, матирующими пастами или другими веществами), химического полирования, выщелачивания (для повышения светопроницания и получения «радужного» эффекта). Материалы из минеральных расплавов получают в результате их охлаждения и затвердевания. Сырьем здесь служат различные горные породы (кварцевый песок, камни из группы базальта) и шлаки. В соответствии с этим материалы делят на стеклянные, каменные и шлаковые. перегородок. Могут быть армированными и окрашиваться разными способами (тонкий наружный слой или вся толща стекла). 34. Номенклатура материалов из стекла и других минеральных расплавов. Материалы из стекла и других минеральных расплавов можно разделить на две основные группы: светопрозрачные и непрозрачные (облицовочные, специального назначения: теплоизоляционные, звукопоглощающие, кислотоупорные). Наиболее распространено в строительстве оконное стекло – бесцветное с гладкими поверхностями. Витринное стекло представляет собой крупногабаритные бесцветные листы, как правило полированные. Узорчатое, матовое и матово-узорчатое стёкла отличаются оригинальными эстетическими характеристиками. Цветное стекло может быть однослойным, окрашенным в массе и двухслойным из бесцветной стекломассы с цветным накладным слоем толщиной 1 мм Армированное стекло имеет внутри параллельно поверхности сварную светлую металлическую сетку из термообработанной стальной проволоки Закалённое стекло имеет сравнительно высокую механическую прочность и термостойкость. К светонепрозрачным облицовочным материалам из стекла относятся стемалит, марблит, эмалированные и стекломазаичные плитки, смальта, зеркальные, стеклокристаллические плитки. Стемалит – листы плоского стекла, внутренняя сторона которых окрашена керамической краской. Из каменных расплавов (базальта, диабаза) изготавливают плиты, плитки, литую брусчатку – материалы, отличающиеся высокой прочностью, долговечностью и большой коррозийной стойкостью в агрессивных средах. Из расплава доменного шлака (после его быстрого охлаждения) получают шлаковую пемзу (термозит), которая служит пористым заполнителем для лёгких бетонов. 36. Эксплуатационно технические свойства стекла. Стекло широко применяется в самых разных областях. Оно используется как в быту, так и в промышленности. Такое многогранное применение обусловлено эксплуатационными характеристиками материала. Стекло отличается плотностью и малой пористостью, а также невысокой теплопроводностью. Прочность стекла сильно отличается при воздействии разной направленности. При сжатии предел прочности оказывается очень высоким, а при изгибе и растяжении прочность оказывается меньше почти в десять раз. Светопрозрачные материалы из стекла устойчивы при воздействии химических агрессивных веществ, исключение составляют только плавиковая и фосфорная кислоты. Поглощение света определяется коэффициентом поглощения и оптической плотностью, а также связано с толщиной стекла и особенно наличием красящих добавок. В целом оптические свойства стекол зависят от их химического состава. Все характеристики стекол проверяются специальными методами. 35. Декоративные свойства материалов из стекла и других минеральных расплавов. Стемалит, марблит, эмалированные плитки, смальта, стекломозаичные плитки, зеркальные, стеклокристаллические. Стемалит – листы плоского стекла, внутренняя сторона которых окрашена керамической краской. Такое облицовочное стекло различных цветов применяют для отделки фасадов, интерьеров общественных и промышленных зданий, ограждений балконов, лоджий. Марблит – материал в виде плоских прямоугольных или квадратных плит с полированной лицевой и рифленой внутренней поверхностью. Его производят из глушенной цветной стекломассы. Выделяют две разновидности марблита – стекломрамор и декоративный марблит. Марблит служит для наружной и внутренней облицовки зданий различного функционального назначения. Смальта – куски глушенного цветного стекла неправильной формы толщиной до 10 мм, полученные из стекломассы отливкой или прессованием. Ранее из смальты изготовляли мозаичное панно, декоративные вставки при отделке фасадов и интерьеров. В современной лаконичной архитектуре смальта применяется сравнительно редко. Мозаичные плитки получают при прокате или прессовании стекломассы с разнообразными эстетическими характеристиками позволяют создавать оригинальную отделку интерьеров. Не менее своеобразна отделка при использовании облицовки даже небольшого количества плиток и плит с зеркальной лицевой поверхностью. Узорчатое, матовое и цветное стекло обладают высокими декоративно-художественными свойствами и выпускаются в многочисленных вариантах и модификациях. Предназначены для ограждений балконов и оформления витрин, остекления оконных и дверных проемов, заполнения 37. Применение стекла в современной архитектуре. Помимо того, что стекло обладает высокой прочностью, экологической чистотой и стойкостью к воздействию химический веществ, это — прекрасный материал для реализации архитектурных и дизайнерских решений. Сегодня стекло — это не только заполнение оконных проемов. Современная архитектура использует стекло в качестве материала для фасадов, прозрачных конструкций, потолков, стен, лестниц, крыш, фонтанов… Используя стекло в архитектуре, следует учитывать его свойства. Так, если выполнять остекление фасада, то с северной стороны основная роль такого фасада — удержать тепло внутри здания и не допустить попадания холодного воздуха внутрь помещения. А вот если такой фасад будет с южной стороны — то тут задача совершенно иная: защитить помещения от переизбытка света и тепла. И для выполнения остекления нужно стекло с иными характеристиками, нежели для северной стороны. Современное стекло очень безопасное и прочное. Это достигается при помощи специальных технологий его обработки, таких как триплекс и закалка стекла. Хрупкость современного стекла лишь кажущаяся видимость. К безопасным относят армированное, закаленное и безосколочное многослойное стекло. Наибольшее распространение получило безосколочное трехслойное стекло триплекс. С помощью закалки или ламинирования это стекло становится безопасным с прочностью, во много раз превышающей прочность обычного стекла. 38. Определение, исторические сведения о применении металла в архитектуре. Металлы – кристаллические вещества, характеризующиеся высокой тепло- и электропроводностью, пластичностью, способностью хорошо отражать электромагнитные волны, что объясняется особой природой металлической связи. История применения металла в архитектуре, как и вообще в материальной культуре, начиналась с использования его эстетических свойств. Металл – один из наиболее старых искусственных материалов. Самородные металлы – золо то и серебро человек стал использовать уже за 6–7 тыс. лет до н. э. Добыча и обработка железной руды относится ко II тысячелетиюдо н. э. В конце XII – начале XIII вв. привлек к себе внимание более твердый, чем железо металл – чугун, получаемый при производстве железа и ранее выбрасывающийся как отходы. Из чугуна стали о тливать различные изделия, а спустя еще почти 5 веков – строительные конструкции. 39. Основы технологии производства металлических материалов. Металлы, применяемые для производства строительных материалов, разделяют на две группы: чёрные и цветные. Чёрные металлы представляют собой сплав железа с углеродом – чугун или сталь. К цветным относят алюминий, медь, цинк, олово, никель, титан, магний и др. Сырьё. Основным сырьевым компонентом для получения металлов являются рудные горные породы. Содержание в рудах цветных металлов сравнительно мало. В железных рудах количество металла достигает 70 %. Алюминиевые руды, преимущественно бокситы, содержит 50-60% оксида алюминия (глинозёма). Основы технологии. Основные технологические операции при производстве металлических материалов: обработка сырья, дозировка, плавка, формование. При необходимости изменения эстетических характеристик лицевой поверхности применяют механические и химические способы её отделки, лаки, краски, наносят тонкие металлические или полимерные плёнки. Обработка сырья предполагает дробление, промывку и обогащение железных руд. В процессе плавки получают металлы, после формования – металлические материалы. Металлы для материалов, как правило, представляют собой сплавы – железа с углеродом (чугун, сталь), алюминиевые, медные (бронза – с оловом, латунь – с цинком), магниевые, титановые и др. 40. Металлы и их виды. Все металлы можно разделить на две большие группы - черные и цветные металлы. Черные металлы чаще всего имеют темно-серый цвет, большую плотность (кроме щелочноземельных), высокую температуру плавления, относительно высокую твердость. Наиболее типичным металлом этой группы является железо. Цветные металлы чаще всего имеют характерную окраску: красную, желтую и белую. Обладают большой пластичностью, малой твердостью, относительно низкой температурой плавления. Наиболее типичным элементом этой группы является медь. Благодаря физическим свойствам, таким качествам, как прочность, надежность и долговечность, черные металлы применяются чаще, чем цветные. 41. Эксплуатационно-технические свойства металлов и способы его защиты от коррозии. Определяются их оригинальным строением. Средняя плотность металлических материалов сравнительно высока ( например, стальных около 7860 кг/м³). Пористость ,гигроскопичность, водопоглощение у металлических материалов отсутствуют. Предел прочности стальных материалов при сжатии, изгибе и растяжении – 300 – 400 МПа, но может достигать 1000 МПа и более. Материалы их алюминиевых сплавов при меньшей средней плотности не уступают стальным по характерным прочностным показателям . Наряду с высокой прочностью, к положительным свойствам металлических материалов ( кроме чугуна) относится пластичность – способность выдерживать большие остаточные деформации без разрушения и при сохранении прочности. Основной недостаток широко применяемых стальных и других металлических материалов – способность к коррозии. Для защиты материалов от коррозии применяют защитные покрытия, электрохимическую защиту и замедлители коррозии ( ингибиторы), изменяющие состав коррозийной среды. В строительной практике для защиты конструкций чаще используют лакокрасочные и др. покрытия поверхности.Некоторые металлы, например алюминий, сами предохраняют себя от коррозии в некоторых средах в результате образовавшихся на их поверхности защитных плёнок при взаимодействии со средой. 42. Эстетические характеристики металлических материалов. Эстет. Хар. металлических материалов оригинальны и регулируются в широких пределах, причём в ряде случаев цветовая палитра обогащается в процессе эксплуатации. Так, медь и её сплавы окисляясь кислородом воздуха покрываются защитной плёнкой – патиной, которая с течении времени приобретает множество цветовых оттенков. Сам процесс коррозии металла в начальной стадии может использоваться для получения своеобразного цветового оттенка стали. После окисления и приобретения красно-коричневого цвета металл покрывают прозрачным защитным лаком. Цвет стали можно изменять после механической (шлифование или полирование) и термической обработки поверхности. На ней образуется оранжевая или синеватая плёнка, которая одновременно защищает металл от коррозии. Известны способы изготовления стали золотистого и розового цвета, электролитические процессы окрашивания нержавеющей стали в оранжевый, красный, голубой, синий, зелёный цвета. Часто металлические материалы не нуждаются в отделке поверхности с эстетической точки зрения. Чёрный цвет чугуна, тёмно-серый стали, золотисты и зелёновато-коричневый у бронзы и меди, серебристо-белый у алюминия, как правило, отвечают эстетическим требованиям. Но лакокрасочные и металлические (анодирование – анодное оксидирование и др) покрытия не только меняют цвет лицевой поверхности, но и защищают металл от коррозии. Фактура лицевой поверхности металлов может быть рельефной, шероховатой, гладкой, матовой или блестящей. 43. Возможности применения металла в современной архитектуре конструктивных систем зданий и сооружений. Конструктивная форма — это общая схема всех металлоконструкций, с их габаритами, типами сечений, конструкторскими решениями, узловыми соединениями, планами, чертежами и даже с описанием изготовления, монтажа и последующих условий эксплуатации. Габариты, сечения, параметры называются генеральными размерами конструкций, а информация о производстве, монтаже и способах эксплуатации — техническими характеристиками. Более подробно ознакомиться с основными характеристиками металлоконструкций можно в «Энциклопедии строительства», а с несметным количеством архитектурных понятий — в «Словаре архитектурных терминов». Архитектурная выразительность позволяет улучшить внешние формы зданий, а также внутреннее пространство и планировочные решения. Поэтому применение металлических конструкций в архитектурном проектировании так актуально в наши дни и нуждается в четком обосновании. С использованием металлоконструкций в проекте внутренняя сохраняемость и внешняя привлекательность зданий и сооружений из ЛМК удерживается на всем сроке эксплуатации. Помимо этого, применение металлических конструкций в архитектурном проектировании позволяет увеличить срок жизнедеятельности капитальных объектов строительства. Основные архитектурные приемы, реализуемые в проектах быстровозводимых зданий и сооружений, основанные на использовании металлоконструкций: Визуальное увеличение или расширение объекта Гармоничное соединение c другими объектами инфраструктуры Визуальная «легкость» и «воздушность» производственных, большепролетных зданий Пластичность металлоконструкций позволяет делать архитектурные формы криволинейными (вогнутыми) Продуманные узлы соединения металлоконструкций спасают здания от внешнего дискомфорта, и гармонично вливаются в окружающее архитектурное пространство Кроме того, металлоконструкции можно красить в любой цвет, а можно даже комбинировать цветовую гамму, тем самым создавая выраженную функциональность и эстетическую привлекательность. Но применение металлических конструкций в архитектурном проектировании — это не только решение эстетических вопросов. Здесь следует учесть веяние современности, а также работу металлоконструкций под воздействием внешних, природных и механических нагрузок. 44. Алюминий, возможности технологии анодирования. Производственный процесс анодирования алюминия условно делится на три этапа: 1. Подготовительный - на этом этапе алюминиевое изделие необходимо тщательно механически и электрохимически обработать. От того, как качественно будет проведен этот процесс будет зависеть конечный результат. Механическая обработка подразумевает очищение поверхности, ее шлифовка и обезжиривание. Затем изделие сначала помещают в щелочной раствор, где происходит так называемое "травление", а после - в кислотный, для осветления изделия. Последний шаг промывка изделия. Промывка проводится в несколько стадий, так как крайне важно удалить остатки кислоты даже в труднодоступных участках изделия. 2. Химическое анодирование алюминия - изделие прошедшее первичную обработку подвешивают на специальные кронштейны и помещают в ванну с электролитом между двумя катодами. В качестве электролитов могут выступать растворы серной, щавелевой, хромовой и сульфосальциловой кислот иногда с добавлением органической кислоты или соли. Серная кислота самый распространенный электролит, однако он не подходит для сложных изделий с мелкими отверстиями или зазорами. Для этих целей лучше подходят хромовые кислоты. Щавелевая кислота в свою очередь создает наилучшие изоляционные покрытия разных цветов. Вид, концентрация, температура электролита, а также плотность тока напрямую влияют на качество анодирования. Чем выше температура и ниже плотность тока, тем быстрее происходит анодирование, пленка получается мягкая и очень пористая. Соответственно чем ниже температура и выше плотность тока, тем тверже покрытие. Диапазон температур в сернокислом электролите колеблется от 0 до 50 градусов по Цельсию, а диапазон плотности от 1 до 3 А/дм2. Концентрация электролита может колебаться в пределах 10-20 % от объема в зависимости от требований технической документации. 3.Закрепление - непосредственно после анодирования поверхность изделия выглядит очень пористой. Чем больше пор - тем мягче поверхность. Поэтому, чтобы изделие получилось крепким и долговечным, поры нужно закрыть. Сделать это можно, окунув изделие в почти кипящую пресную воду, обработав под паром, либо поместив в специализированный "холодный" раствор. Если изделие предполагается окрасить в какой-нибудь цвет, его не "закрепляют", так как краска прекрасно заполнит пустое пространство в порах. Оборудование для анодирования алюминия делится на 3 вида: основное (ванны для анодирования), обслуживающее (обеспечивает непрерывную работу линии, подает ток в ванны и т.д.) и вспомогательное (на нем осуществляется подготовка алюминиевых изделий, их перемещение по линиям, складирование и пр.). На сегодняшний день можно встретить компании предоставляющие различные услуги по анодированию алюминия. Это и классическое, и твердое, и цветное анодирование. Твердое анодирование алюминия - это особый способ получения сверхпрочной микропленкина поверхности алюминиевой детали. Он получил небывалое распространении в авиа, космо и автостроении, архитектуре и схожих областях. Суть процесса в том, что для анодирования берется не один электролит, а несколько в определенной комбинации. Так одна из запантенованных методик подразумевает смешение серной, щавелевой, винной, лимонной и борной кислот в пропорции 70-160/30-80/5-20/2-15/1-5 г/л. и постепенным увеличением плотности тока с 5 до 28 В. при температуре раствора до 25 градусов по Цельсию. Твердость покрытия достигается благодаря изменению структуры пористых ячеек анодной пленки. Цветное анодирование алюминия - технология изменения цвета анодированной детали. Производится как до, так и после расположение детали в электролите. Бывает 4 видов: Первое - адсорбационное окрашивание - происходит сразу после перемещения элемента из ванной с электролитом, т.е до заполнения пор. Деталь также погружают в раствор с красителем, разогретым до определенной температуры (55-75 град. по Цельсию), на некоторое время (обычно от 5 до 30 минут), а затем дополнительно уплотняют, чтобы увеличить окрашенный слой. Второе - электролитическое - оно же черное анодирование алюминия - это получение сначала бесцветной анодной пленки, а затем продолжение процесса в кислом растворе солей некоторых металлов. Цвет готового изделия получается от слабобронзового до черного. Анодирование алюминия в черный цвет востребовано в производстве строительных профилей и панелей. Третий вид - интерференционное окрашивание - то же, что и предыдущее, но позволяет получить большее количество оттенков благодаря формированию специального светоотражающего слоя. Ну и наконец, четвертый вид - интегральное окрашивание - в раствор электролита для анодированию добавляют органические соли, благодаря которым и происходит покраска изделия. 45. Архтектурно-строительная практика применения материалов из металла. применяются для следующих основных типов конструкций зданий и сооружений: с жесткими металлическими связями; подвесных систем; большепролётных с растянутыми ограждающими поверхностями. Разнообразные каркасы промышленных и гражданских зданий, большепролётные покрытия, мосты и путепроводы, радио- и телевизионные башни – представители конструкций зданий с жёсткими связями. Весьма популярны металлические профили для конструкций каркасов . Стальные профили являются основными материалами для каркасов зданий повышенной этажности (30 – 40 и более этажей). Формообразующая роль металлических материалов хорошо проявляется в различных пространственных конструкциях мостов и путепроводов. Стальные профили используют для пространственных стержневых систем, жёстко заделанных в основании радио- и телевизионных высотных башен. Подвесные системы включают различные типы висячих мостов, подвесных большепролётных покрытий, консольно-подвесные конструкции, здания с подвешенными этажами. Металлические профили в жёстких функциональном и опорном контурах, гибкие канаты (ванты) образуют соответствующие архитектурно-пространственные формы. Листы из стали и алюминиевых сплавов для кровельных и стеновых ограждений промышленных, жилых и административных зданий, профили для оконных переплётов часто используются в современной архитектурно-строительной практике. В интерьерах промышленных и общественных зданий профилированные и гладкие листы из стали и алюминиевых сплавов используются для стационарных и сборно-разборных перегородок, подвесных потолков, отделки стен. При использовании металлических материалов, как конструкционно-отделочных, так и отделочных, следует учитывать характерное восприятие их физической сущности и оригинальной поверхности, связанное, как правило, с ощущениями прочности, холода, чистоты, в том числе чистоты с экологической точки зрения. 46. Номенклатура материалов из черного и цветного металлов и их сплавов. материалы в виде металлопроката и металлических изделий. Металлопрокат используют при строительстве насосных станций, производственных зданий, изготовлении металлических затворов различного типа. Металлы, применяемые в строительстве, делят на две группы: чёрные (железо и сплавы) и цветные. В зависимости от содержания углерода чёрные металлы подразделяют на чугун и сталь. Чугун — железоуглеродистый сплав с содержанием углерода от 2 % до 6,67 %. В зависимости от характера металлической основы он делится на четыре группы: серый, белый, высокопрочный и ковкий. Серый чугун — содержит 2,4-3,8 % углерода. Он хорошо поддаётся обработке, имеет повышенную хрупкость. Его используют для литья изделий, не подвергающихся ударным воздействиям. Белый чугун — содержит 2,8-3,6 % углерода, обладает высокой твёрдостью, однако он хрупок, не поддаётся обработке, имеет ограниченное применение. Высокопрочный чугун получают присадкой в жидкий чугун магния 0,03-0,04 % он имеет тот же химический состав что и серый чугун. Он имеет наиболее высокие прочностные свойства. Его применяют для отливки корпусов насосов, вентилей. Ковкий чугун — получают длительным нагревом при высоких температурах отливок из белого чугуна. Он содержит 2,5-3,0 % углерода. Его применяют для изготовления тонкостенных деталей (гайки, скобы…). В водохозяйственном строительстве применяют чугунные плиты — для облицовки поверхностей гидротехнических сооружений, подвергающихся истиранию наносами, чугунные водопроводные задвижки, трубы. Стали — получают в результате переработки белого чугуна в мартеновских печах. С увеличением в сталях содержания углерода повышается их твёрдость и хрупкость, в то же время понижается пластичность и ударная вязкость. Механические и физические свойства сталей значительно улучшаются при добавлении в них легирующих элементов (никеля, хрома, вольфрама). В зависимости от содержания легирующих компонентов стали делятся на четыре группы: углеродистые (легирующие элементы отсутствуют), низколегированные (до 2,5 % легирующих компонентов), среднелегированные (2,5-10 % легирующих компонентов), высоколегированные (более 10 % легирующих компонентов). Углеродистые стали в зависимости от содержания углерода подразделяют на низкоуглеродистую (углероды до 0,15 %), среднеуглеродистую (0,25-0,6 %) и высокоуглеродистую (0,6-2,0 %). К цветным металлам и сплавам относят алюминий, медь и их сплавы (с цинком, оловом, свинцом, магнием), цинк, свинец. В строительстве используют лёгкие сплавы — на основе алюминия или магния, и тяжёлые сплавы — на основе меди, олова, цинка, свинца. Стальные строительные материалы и изделия Горячекатаные стали выпускают в виде равнополочного уголка (с полками шириной 20-250 мм); неравнополочного уголка; двутавровой балки; двутавровой широкополочной балки; швеллера. Для изготовления металлических строительных конструкций и сооружений используют прокатные стальные профили: равнополочный и неравнополочный уголки, швеллер, двутавр, и тавр. В качестве крепёжных изделий из стали применяют заклёпки, болты, гайки, винты и гвозди. При выполнении строительно-монтажных работ применяют различные способы обработки металлов: механическую, термическую, сварку. К основным способам производства металлических работ относится механическая горячая и холодная обработка металлов. При горячей обработке металлы нагревают до определённых температур, после чего им придают соответствующие формы и размеры в процессе проката, под воздействием ударов молота или давлении пресса. Холодную обработку металлов подразделяют на слесарную и обработку металлов резанием. Слесарная и обработка состоит из следующих технологических операций: разметки, рубки, резки, отливки, сверления, нарезки. Обработку металлов, резание осуществляют путём снятия металлической стружки режущим инструментом (точение, строгание, фрезерование). Её производят на металлорежущих станках. Для улучшения строительных качеств стальных изделий их подвергают термической обработке — закалке, отпуску, отжигу, нормализации и цементации. Закалка заключается в нагреве стальных изделий до температуры, несколько выше критической, некоторой выдержке их при этой температуре и в последующем быстром охлаждении их в воде, масле, масляной эмульсии. Температура нагрева при закалке зависит от содержания в стали углерода. При закалке увеличивается прочность и твёрдость стали. Отпуск заключается в нагреве закалённых изделий до 150—670 °C (температура отпуска), выделке их при этой температуре (в зависимости от марки стали) и последующем медленном или быстром охлаждении в спокойном воздухе, воде или в масле. В процессе отпуска повышается вязкость стали, уменьшается внутреннее напряжение в ней и её хрупкость, улучшается её обрабатываемость. Отжиг заключается в нагреве стальных изделий до определённой температуры (750—960 °C), выдержке их при этой температуре и последующем медленном охлаждении в печи. При отжиге стальных изделий понижается твёрдость стали, также улучшается её обрабатываемость. Нормализация — заключается в нагреве стальных изделий до температуры несколько более высокой, чем температура отжига, выдержке их при этой температуре и последующем охлаждении в спокойном воздухе. После нормализации получается сталь с более высокой твёрдостью и мелкозернистой структурой. Цементация — это процесс поверхностного науглероживания стали с целью получения у изделий высокой поверхностной твёрдости, износостойкости и повышенной прочности; при этом внутренняя часть стали сохраняет значительную вязкость. неорганические (каменные материалы и изделия); органические (древесные материалы, солома, костра, камыш, лузга, шерсть, коллаген). Цветные металлы и сплавы неорганические (клинкерные и клинкеросодержащие цементы, гипсовые, магнезиальные и др.); К ним относятся: алюминий и его сплавы — это лёгкий, технологичный, коррозионностойкий материал. В чистом виде его используют для изготовления фольги, отливки деталей. Для изготовления алюминиевых изделий используют алюминиевые сплавы — алюминиевомарганцевый, алюминиево-магниевый… Применяемые в строительстве алюминиевые сплавы при незначительной плотности (2,7-2,9 г/см³), имеют прочностные характеристики, которые близки к прочностным характеристикам строительных сталей. Изделия из алюминиевых сплавов характеризуются простотой технологии изготовления, хорошим внешним видом, огне- и сейсмостойкостью, антимагнитностью, долговечностью. Такое сочетание строительнотехнологических свойств у алюминиевых сплавов позволяет им конкурировать со сталью. Использование алюминиевых сплавов в ограждающих конструкциях позволяет уменьшить вес стен и кровли в 10-80 раз, сократить трудоёмкость монтажа. Медь и её сплавы. Медь — это тяжёлый цветной металл (плотностью 8,9 г/см³), мягкий и пластичный с высокой тепло- и электропроводностью. В чистом виде медь используют в электрических проводах. В основном медь применяют в сплавах различных видов. Сплав меди с оловом, алюминием, марганцем или никелем называют бронзой. Бронза — это коррозионностойкий металл, обладающий высокими механическими свойствами. Применяют её для изготовления санитарно-технической арматуры. Сплав меди с цинком (до 40 %) называют латунью. Она обладает высокими механическими свойствами и коррозионной стойкостью, хорошо поддаётся горячей и холодной обработке. Её применяют в виде изделий, листов, проволоки, труб. Цинк — это коррозионностойкий металл, применяемый в качестве антикоррозионного покрытия при оцинковывании стальных изделий в виде кровельной стали, болтов. Свинец — это тяжёлый, легкообрабатываемый, коррозионностойкий металл, применяемый для зачеканивания швов раструбных труб, герметизации деформационных швов, изготовления специальных труб. органические (битумные и дектевые вяжущие вещества, эмульсии, пасты); 3. Классификация строительных материалов. В процессе строительства, эксплуатации и ремонта зданий и сооружений строительные изделия и конструкции из которых они возводятся подвергаются различным физико-механическим, физическим и технологическим воздействиям. От инженера-строителя требуется со знанием дела правильно выбрать материал, изделия или конструкцию которая обладает достаточной стойкостью, надёжностью и долговечностью для конкретных условий. Строительные материалы и изделия, в соответствии с теорией ИСК, делятся на:[1] Природные (естественные) — без изменения состава и внутреннего строения: Искусственные: Безобжиговые (твердение при нормальных условиях) и автоклавные (твердение при температуре 175—200 °C и давлении водяного пара 0,9-1,6 МПа): полимерные (термопластичные и термореактивные); комплексные: смешанные (смешения нескольких видов минеральных веществ); компаундированные (смеси и сплавы органических материалов); комбинированные (объединение минерального с органическим или полимерным). Обжиговые — твердение из огненных расплавов: шлаковые (по химической основности шлака); керамические (по характеру и разновидности глины и др. компонентов); стекломассовых (по показателю щелочности шихты); каменное литье (по виду горной породы); комплексное (по виду соединяемых компонентов, например: шлакокерамические, стеклошлаковые). 47. Определение, история использования минеральных вяжущих материалов в архитектуре. Минеральные вяжущие вещества — тонкомолотые порошки, которые при взаимодействии с водой образуют пластичное тесто, которое в результате физико-химических процессов переходит в искусственный камень. Еще в государствах Древнего Мира (Древняя Греция, Древний Египет, Древняя Индия, Древний Рим и т.д.) в широкое пользование вошли минеральные вяжущие вещества, такие как цемент, известь, гипс. Первым природным вяжущим была глина. Глина и жирная земля после смешивания с водой и высыхания приобретали некоторую прочность. Однако в виду низких потребительских качеств данных материалов люди занимались поиском более совершенных вяжущих. Известь является древнейшим искусственным минеральным вяжущим веществом после гипса, есть сведения, что египтяне использовали смешанные известково-гипсовые растворы при строительстве пирамид.В течение тысячелетий растворы из этих веществ подвергали испытаниям и находили наиболее оптимальные способы приготовления растворов. Так наши предки получили портландцемент, романцемент, известь и другие вяжущие растворы.Сейчас строительство немыслимо без минеральных вяжущих. Эти вещества и растворы из них необходимы для возведения домов и сооружений, для их внутренней и внешней отделки. Благодаря исследованиям ученых XIX века, сейчас используется цемент высоко качества, устойчивый к агрессивным средам и обладающий высокими вяжущими свойствами. 48. Основы технологии производства минеральных и виды материалов на основе минеральных вяжущих. Сырье. Для получения минеральных вяжущих используют следующие основные горные породы. Природный гипс – светлый, иногда окрашенный примесями в серые или желтоватые цвета минерал. Реже применяют безводный гипс – ангидрит, а также гипсосодержащие отходы химической промышленности. При производстве извести используют горные породы, состоящие в основном из карбоната кальция. Цвет известковых пород зависит от примесей: чистые известняки обычно белого цвета, примеси окрашивают их в желтоватые, бурые, серые и даже чёрные тона. Природные магнезиты и доломиты – основное сырьё для производства магнезиальных вяжущих. Для получения портландцемента – основного гидравлического вяжущего – чаще всего используют известняки, глины и корректирующие добавки (с которыми вводится тот или иной недостающий компонент). Обычно соотношение между известняком и глиной составляет примерно 3:1 (в частях по массе). Производство минеральных вяжущих сводится к двум главным технологическим операциям: помол и обжиг. Обычно стремятся хорошо измельчать сырьё до обжига или продукт после обжига. Тонкость помола минеральных вяжущих влияет на свойства искусственных каменных материалов, приготовленных на их основе. С увеличением тонкости помола увеличивается связывающая, клеящая способность пластичной массы, которая образуется после перемешивания вяжущего с водой. В результате выше плотность и прочность искусственного камня. Важнейшая операция при производстве минеральных вяжущих – обжиг сырьевых минералов. Именно после обжига получается продукт, способный при соединении с водой образовывать пластичную массу, твердеющую с течением времени. 49. Номенклатура материалов на основе вяжущих материалов. К основным видам материалов на основе минеральных вяжущих относят бетон, железобетон, строительные растворы, силикатные (на основе воздушной извести), асбестоцементные, гипсовые и краски. Есть ещё материалы специального назначения, в том числе теплоизоляционные, кровельные, для гидротехнических сооружений, дорог. Бетон – искусственный камень, полученный в результате перемешивания, формования (укладки) и последующего твердения рационально подобранной смеси минерального вяжущего, воды и заполнителя. Железобетон получают на строительной площадке или в заводских условиях, соединяя в единое целое бетон и стальную арматуру. К силикатным искусственным каменным материалам относят кирпич и бетон. Асбестоцементные материалы изготовляют из специального портландцемента марок 400 и 500 и волокон асбеста, которые значительно упрочняют структуру цементного камня. Гипсовые материалы получают из гипсового теста и минеральных или органических тонкомолотых заполнителей (гипсокартонные листы, гипсокартон, гипсоволокнистые листы). Краски на основе минеральных вяжущих содержат щелочестойкие пигменты и небольшое количество добавок (известковые краски, цементные краски, силикатные краски). 50. Эксплуатационно-технические свойства материалов на основе минеральных вяжущих. В значительной мере определяются характеристиками, соотношением сырьевых компонентов и формируются на стадиях перемешивания, укладки и твердения. Бетонная (растворная) смесь должна быть удобоукладываемой. Важные физические и химические свойства бетона – водонепроницаемость, морозостойкость, коррозийная стойкость, а также прочность и деформативность – связаны с плотностью его структуры. При оценке свойств строительных растворов учитывают особенности их применения по сравнению с бетоном: использование в сравнительно тонких слоях, нанесение на водоотсасывающее основание (кирпич, бетоны). В результате большое значение имеет водоудерживающая способность растворной смеси. Основные показатели эксплуатационно-технических свойств силикатного кирпича – водопоглощение, морозостойкость и предел прочности при сжатии Асбестоцементные материалы отличаются достаточно высокими морозостойкостью и коррозийной стойкостью Эксплуатационную надёжность и долговечность гипсовых строительных материалов связывают прежде всего с их сравнительно высокими гигроскопичностью и водопоглощением. Эксплуатационно-технические свойства красок в большей мере зависят от вида минерального вяжущего. 51. Области применения материалов на основе минеральных вяжущих в современной архитектуре. Добавить: Основные конструктивные системы. Широкое применение искусственных каменных материалов на основе минеральных вяжущих – конструкционных, конструкционно-отделочных, отделочных – обуславливается наличием значительных запасов сравнительно дешевых сырьевых материалов; возможностью удовлетворять разнообразным требованиям всех видов строительства, в том числе при создании разнообразных форм, вариантов отделки лицевой поверхности; конструкционной совместимостью с другими материалами; сравнительной простотой, низкой энергоёмкостью, возможностью механизации и автоматизации процесса производства; сравнительно низкой себестоимостью материалов и их эксплуатационными характеристиками. С эстетической точки зрения восприятие искусственных каменных материалов связано с визуальным ощущением «каменистости», тяжести Экологическая чистота рассматриваемых материалов не будет вызывать сомнений, если заполнители из горных пород перед их использованием будут исследованы на содержание природных радионуклидов. 52. Декоративные свойства бетонной поверхности. Декоративный бетон представляет собой смесь цемента, заполнителей, воды, красителей и присадок. Его состав можно менять, чтобы добиться нужного результата. Основные виды: • цветной бетон; • бетон под натуральный камень; • бетон с оригинальной структурой. Цветные добавки в бетон необходимы для придания декоративного вида. Для придания нужного оттенка применяют крашеный цемент. Цветным бетоном отделывают не только пол, но и стены в зданиях. Следует отметить, что его цветовая гамма очень разнообразна. Цветной бетон получают с помощью пигментов, которые не подвергаются влиянию внешних факторов и щелочеустойчивы: Чтобы получить красный цвет добавляют оксид железа, фиолетовый – оксид марганца, зеленый – оксид хрома, черный – перекись марганца. Известь помогает в получении белых пигментов. Количество воды играет важную роль в получении нужного оттенка, поэтому за ее расходом лучше проследить. Улучшить схватываемость и отвердевание декоративного бетона помогают специальные добавки. Придать ему прочность помогают суперпластификаторы. 53. Железобетон и архитектурная форма. Железобетон – это бетон, усиленный стальной арматурой. В зависимости от вида армирования железобетон подразделяют на обычный и предварительно-напряженный и армобетон. Обычное армирование предполагает армирование стержневой или проволочной арматурой в виде отдельных стержней, плоского или объемного каркаса. Стальная арматура монолитно соединенная с бетоном, воспринимает основную нагрузку при работе железобетонного элемента на растяжение. Это повышает механическую прочность, позволяет изготавливать крупноразмерные элементы, в том числе заводского производствасборные конструкции. Совместная работа в железобетонных изделиях двух материалов, удачно дополняющих друг друга, возможна потому, что при твердении бетон прочно сцепляется с арматурой и предохраняет ее от коррозии. Арматура бывает рабочая и распределительная. Количество арматуры определяется расчетом. Место ее расположения в конструкции строго фиксировано. 54. Определение, исторические сведения применения полимеров в архитектуре. Искусственные полимеры - высокомолекулярные соединения (молекулы из нескольких тысяч или сотен тысяч атомов, построенных путем многократного повторения одинаковых групп или звеньев одинаковой структуры), полученные человеком из природных веществ в процессе оригинальных реакций. Природные полимеры - сложные смеси высокомолекулярных углеводородов и их неметаллических производных. Для производства строительных материалов (как правило, специального назначения) используют битумы, дегти. Материалы на основе полимеров - твердые, пластично-вязкие (мастики) или жидкотекучие (лаки, краски) составы, в которых, кроме полимеров, содержится еще ряд компонентов, влияющих на их свойства. Полимерные композиции способны в процессе формования принимать требуемую форму и сохранять ее после снятия формующих нагрузок. Учитывая эту способность, материалы на основе полимеров называют также пластическими массами. Первые искусственные полимеры, в том числе фенолформальдегид, были получены во второй половине ХIХ в. С 1907 г. на их основе в США было освоено промышленное производство пластмасс, и уже в 1916 г. в больших объемах производилась первая пластмасса горячего формования - бакелит. Первые дома из пластмасс появились в конце 24-х - начале 30-х гг. ХХ в. в США (рис. 121). «Винилайтхаус», представленный на Чикагской выставке 1933 г., имел панели из поливинилхлорида толщиной 5 см, размером 240 х 70 см и полы из поливинилхлоридных плит. Для здания конторы фирмы «Васко» использовали трехслойные панели из полиметилметакрилата и пенопласта. 55. Сырье и основы технологии получения полимерных материалов. Простые пластмассысостоят только из полимеров (иногда с добавкой пластификатора или красителя). Сложные пластмассысодержат, кроме того, ряд других компонентов в зависимости от требуемых свойств материала. Основными компонентами сложных пластмасс являются связующие вещества, наполнители, пластификаторы, отверждающие вещества и катализаторы, стабилизаторы, красители, газообразователи. Связующие вещества - это полимерная основа пластмасс (различные смолы, соединяющие в монолитный материал другие компоненты пластмассы). Они обусловливают основные свойства пластмасс. Наполнители вводятся и состав пластмасс с целью направленного изменения их свойств, а также снижения расхода связующего вещества и удешевления пластмассы. В качестве наполнителей применяются порошкообразные, волокнистые и другие вещества как органического, так и неорганического происхождения. Пластификаторы придают материалу повышенную пластичность, в результате чего облегчается формование изделий, уменьшается их хрупкость, особенно при низких температурах, увеличиваются гибкость и эластичность. В качестве пластификаторов используются вещества, химически инертные по отношению к другим компонентам смеси. Отверждающие вещества и катализаторы вводятся в состав пластмасс для ускорения их перехода в твердое состояние. Стабилизаторы замедляют процесс старения пластмасс, но не влияют на их первоначальные свойства. Красители - вещества, которые придают пластмассе тот или иной цвет или оттенок, улучшая ее внешний вид. Газообразователи вводятся в состав пластмасс с целью образования в них пор, обеспечивающих уменьшение плотности и повышение теплоизолирующих свойств (например, в производстве пенопластов, поропластов). Основные методы производства синтетических полимеров. Все синтетические полимеры производят двумя способами: полимеризацией и поликонденсацией. Полимеризация- процесс соединения многих молекул мономера в макромолекулу полимера, имеющего тот же элементарный состав, что и исходный мономер. При реакциях полимеризации происходит разрыв двойных связей мономеров с образованием мономерных группировок, которые, соединяясь между собой, образуют молекулы полимера. Побочные продукты при этой реакции не выделяются. Поликонденсация- образование высокомолекулярного соединения в результате взаимодействия большого числа молекул двух или больше разных мономеров с одновременным выделением побочных низкомолекулярных продуктов реакции (Н2О, NН3, CO2 и др.)- Образующиеся при поликонденсации полимеры имеют как линейную (полиамиды, полиэфиры, поликарбонаты), так и пространственную структуру (аминокислоты, фенолоальдегидные смолы). Процесс полимеризацииможет быть цепным и ступенчатым. В ходе цепной полимеризации под действием температуры, давления, катализаторов сначала активируется одна молекула мономера, которая далее вступает во взаимодействие с неактивированными молекулами и присоединяет их, сохраняя свою реакционную способность. По мере протекания процесса количество активных молекул возрастает. Цепной полимеризацией получают полиэтилен, полистирол, поливинилхлорид и другие материалы. Ступенчатая полимеризация характеризуется образованием полимера но ступеням: она происходит за счет перемещения в молекуле мономера атома водорода или других групп атомов и сопровождается последовательным соединением мономеров в димеры, тримеры и т.д., которые могут быть выделены на нужной стадии полимеризации. Образующиеся промежуточные продукты обладают высокой устойчивостью, что позволяет регулировать степень полимеризации, изменяя температуру процесса. Методом ступенчатой полимеризации получают полиуретаны, полиэфирные смолы, полиформальдегид и др. Кроме того, для получения полимеров требуемых свойств применяется также сополимеризация, т.е. совместная полимеризация двух и более различных мономеров (например, бутадиен-стирольный каучук). 56. Номенклатура материалов на основе полимеров. В строительстве полимерные материалы стали применять с 50-х годов. Им легко придать любую форму в процессе формирования, которую они сохраняют и после снятия усилий. Учитывая свойство пластмасс, строительные материалы приобретают любую форму их под прессами.Внедрение пластмасс в строительстве привело к снижению массы конструкций, совмещение в конструкциях прочностных и эстетических свойств, сближению морального и физического износа зданий. Пластмассы используют для изготовления: • ограждающих конструкции; • окон, дверей • сантехнических кабин и оборудования • малых архитектурных форм • широко применяются для отделки, гидроизоляции, в качестве герметика и теплоизоляции. Термопласты –вещества, которые при воздействии повышенных температур размягчаются, переходят в вязкотекучее состояние, а при охлаждении вновь отвердевают. Термореактопласты – при увеличении температуры становятся пластичными, но затем необратимо переходят в твердое состояние, теряя плавкость и растворимость. Новый, более сильный, нагрев ведет к растрескиванию полимера. Эластомеры или каучуки – находятся в высокоэластическом состоянии при комнатной температуре и сохраняют это состояние в широком диапазоне температур (от – 73 до +210)˚С. Пластические массы – находятся в твердом стеклообразном состоянии при комнатной температуре, а при повышенных температурах проявляют пластичность. 57. Эксплуатационно-технические свойства полимеров. Эксплуатационно-технические свойства материалов на основе полимеров непосредственно связаны с их структурой, составом и могут регулироваться в широких пределах. Теплостойкость материалов на основе полимеров выражается температурой, при которой под действием определенной заданной нагрузки деформация образца пластмассы достигает известного значения. Большинство пластмасс можно эксплуатировать при температуре не выше 100 °С Свойства пластмасс при действии воды (гигроскопичность, водопоглощение, водопроницаемость) определяются характером пористости материала и степенью его гидрофильности. Огнестойкость полимерных материалов оценивают известными методами огневой трубы или калориметрии: те материалы, которые при нагревании до 750 "С не горят, имеют потерю массы после испытания менее 10% и не выделяют горючих газов в количестве, достаточном для воспламенения, считают несгораемыми. Большинство пластмасс относится к сгораемым материалам. Их огнестойкость повышают добавлением антипиренов и минеральных наполнителей. Ряд пластмасс обладает сравнительно невысокой прочностью, но пределы прочности при сжатии, изгибе и растяжении стеклопластиков могут быть выше, чем у материалов из стали. Деформативностъ пластмасс характеризуется склонностью к ползучести – необратимым деформациям при длительном действии нагрузок. При нормальной температуре модуль упругости пластмасс значительно меньше, чем у многих других материалов. С повышением температуры ползучесть пластмасс резко возрастает. Указанный недостаток ограничивает применение пластмасс в качестве конструкционного материала 58. Декоративные качества материалов из пластмассы. Для нанесения декоративно-защитных покрытий на изделия из пластмасс используют окраску и металлизацию. Лакокрасочные покрытия защищают изделия из пластмасс от воздействия разрушающих факторов окружающей среды (влаги, кислорода, солнечной радиации и др.) и в то же время придают им необходимый цвет и качество поверхности. При окраске изделий из пластмасс их поверхность очищается от разделительных смазок, которые наносились на формообразующую оснастку. При этом нельзя использовать растворители, в которых полимер может набухать и тем более растворяться. Для некоторых полимеров необходима более сложная обработка поверхности. Так, поверхность изделия из неполярных полимеров (полиэтилена, полипропилена) подвергают химической модификации с помощью сильных окислителей, электрического разряда и других приемов. В ряде случаев при окраске изделий с пористой или неровной поверхностью (из армированных пластиков) их шпатлюют и грунтуют. При выборе лакокрасочных материалов необходимо учитывать природу и свойства полимерного материала, из которого изготовлено изделие, а также свойства и технологию нанесения покрытия. Отверждение (сушка) лакокрасочного материала должно проводиться при температуре намного ниже температуры стеклования пластмассы, чтобы изделие из него не потеряло своей формы. Более подробно свойства и технологии нанесения лакокрасочных покрытий изложены в гл. 15. Другим способом нанесения защитно-декоративных покрытий является металлизация изделий из пластмасс. Вместе с декоративно-защитной функцией металлическое покрытие придает изделию тепло- и электропроводящие свойства, увеличивает износостойкость и др. Металлическое покрытие можно наносить на изделия из полиамида, АБС-пластика, полипропилена, полисульфона, полиэтиленте- рефталата и других полимеров. Для создания металлических покрытий используют алюминий, серебро, золото, хром, цинк и другие металлы. Толщина слоя металла может составлять от 0,01 до 50 мкм. Металл может наноситься физическим, химическим и механическим способами. Нанесение металлического покрытия производится путем вакуумной металлизации (физический способ), электролитического осаждения металла с предварительным химическим осаждением на изделие электропроводящего подслоя (химический способ), а также способом горячего тиснения полимерной металлизированной пленки (механический способ). Кроме того, возможна окраска изделия лаком, содержащим дисперсные порошки металла. Металлизация и окраска пластмасс широко используются в машиностроении, в частности в автомобилестроении, в радиотехнической и радиоэлектронной промышленности, в производстве товаров народного потребления. При выборе технологии отделки изделий из пластмасс учитывают свойства материала, конструкцию изделия, требования к защитному покрытию, его назначение и условия эксплуатации, а также стоимость отделки. Таким образом, существуют различные способы переработки полимерных материалов, зачастую позволяющие получать из одного и того же полимера изделия одинакового качества, но с разными затратами материальных, энергетических и других ресурсов. Перечень технологий, используемых для переработки полимеров, продолжает расширяться, так как появляются новые продукты, переработка которых традиционными для полимеров способами невозможна. Так, создание высокотеплостойких инженерно-технических пластмасс, сохраняющих свое кристаллическое состояние вплоть до температуры, когда начинается их деструкция, привело к разработке и применению для производства из них изделий технологии ковки, которая используется для переработки металлов. Изделия из других материалов можно получать только спеканием порошкообразного полимерного сырья под давлением аналогично тому, как получают изделия в порошковой металлургии или изделия из керамик. При выборе способа переработки полимеров следует принимать во внимание химическую природу и свойства материала, конструкцию изделия, условия его эксплуатации и, наконец, объемы производства. 59. Области применения полимеров в современной архитектуре. Часто один и тот же материал может использоваться в различных областях, например – в качестве звуко- и теплоизоляции, конструкционных и декоративно-отделочных элементов. Основные направления применения полимеров в строительстве следующие: • несущие и ограждающие конструкции; • теплоизоляция; • гидроизоляция; • полы и напольные покрытия; • инженерные коммуникации; • клеи, пены; • модифицирующие добавки. В современных несущих и ограждающих конструкциях широко применяются полимеры, обладающие высокой прочностью, пластичностью и низкой теплопроводностью. Основными направлениями использования полимеров являются: конструкции из полимербетона, композитные стойки, балки и арматура, многокамерные рамы для стеклопакетов, остекление из монолитного и сотового поликарбоната, светопрозрачное покрытие для теплиц, оранжерей и так далее. Поверхности листового стеклопластика может быть отчетливо видно расположение наполнителя – хаотичное или ориентированное. По аналогии с природным камнем как бы выявляется «текстура» пластмасс. Разнообразны цвет и рельефный рисунок у полистирольных листов (панелей) и плиток. Пластмассы предоставляют возможность имитации фактуры и рисунка любого материала, в том числе природного камня или древесины. Но поиски эстетических характеристик должны исходить из структуры и свойств пластмассы как сравнительно нового искусственного материала. Учитывая разнообразные эстетические характеристики пластмасс их сочетают в отделке с другими отделочными материалами, например с металлическими. Внешний вид пластмасс изучают с учетом цветоустойчивости отделки, равномерности окраски и светлоты. При оценке цветоустойчивости устанавливают цветовые различия между образцами до и после светового облучения, при оценке равномерности окраски – между различными участками материала или изделия. Светлоту пластмасс характеризуют коэффициентом отражения. 60. Номенклатура и свойства кровельных, гидроизоляционных, герметизирующих, теплоизоляционных, звукопоглощающих и лакокрасочных строительных материалов. Кровельные, гидроизоляционные и герметизирующие материалы позволяют надежно и длительный период эксплуатировать сооружения. От их долговечности во многих случаях зависит и долговечность конструкций. Кровельные материалы должны обладать не только прочностью, но и атмосферостойкостью, водостойкостью, водонепроницаемостью и теплостойкостью. Гидроизоляционные материалы подвергаются часто значительному напору воды, в том числе содержащей примеси. Кроме свойств, присущих кровельным материалам, они должны иметь повышенную прочность и водонепроницаемость, химическую стойкость, а также достаточную эластичность, чтобы не могли возникнуть трещины и разрывы вследствие возможных усадочных, температурных и других деформаций изолируемых конструкций. Безпокровные материалы, предназначенные для нижней и средней частей кровельного ковра, покровного слоя не имеют. Указанным требованиям в значительной степени удовлетворяют кровельные и гидроизоляционные материалы, получаемые на основе битумов и дегтей. Кровельные материалы. К кровельным битуминозным материалам относятся — рубероид, пергамин, кровельные мастики. Битумные и дегтевые рулонные кровельные материалы, несмотря на некоторые существенные недостатки по сравнению с асбестоцементными и черепицей (меньшая долговечность и огнестойкость, необходимость устройства для их укладки сплошной обрешетки), широко применяют в строительстве, особенно в промышленном. Они позволяют устраивать кровли с малым уклоном, плоские кровли и крыши сложной конфигурации; при их применении сокращаются расходы на эксплуатацию кровли в условиях агрессивной среды и т. п. Рубероид (покровный битумокартон) — рулонный кровельный материал, изготовленный пропиткой кровельного картона мягкими нефтяными битумами с последующим покрытием его поверхности с одной (рубероид односторонний) или двух сторон (рубероид двусторонний) тугоплавким нефтяным битумом. В битум покровного слоя обычно вводят наполнители. На поверхность битумного слоя наносится тонкий слой талька, слюдяной посыпки или крупнозернистой минеральной посыпки, которая защищает битум от разрушающих атмосферных влияний и предохраняет рубероид от склеивания в рулоне. В общем объеме всех видов кровельных материалов около 50 % приходится на долю мягкой кровли. Сорт рубероида обозначается маркой, например РМ-500. Цифра соответствует весу (в г) 1 м2 картона-основы, буква «М» означает «мелкозернистая посыпка». Кровельные и гидроизоляционные материалы на основе битумов и дегтей делят: - на рулонные, листовые и штучные изделия; - обмазочные материалы — мастики эмульсии и пасты; Рубероид выпускается шириной 650—1050 мм, площадь полотна в рулоне 10 или 20 м2. Рубероид широко используется в качестве верхнего слоя двух- или многослойного покрытия кровель промышленных зданий, реже в гидроизоляции, а рубероид с цветной посыпкой применяется для кровель жилых и общественных зданий. - по виду вяжущих — на битумные, дегтевые, гудрокамовые, резинобитумные, битумо - и дегтеполимерные. Рулонные кровельные и гидроизоляционные материалы могут быть двух типов — основные и безосновные. У меня Основные материалы изготовляют путем обработки органическим вяжущим основы — кровельного картона, стеклоткани, стекловойлока, металлической фольги, асбестового картона и т. п. Безосновные материалы получают в виде полотнищ заданной толщины прокаткой на каландрах термомеханически обработанных смесей из органического вяжущего, порошкового или волокнистого наполнителя и специальных добавок. Фото 10.3. Битумный рубероид Двусторонний рубероид приклеивается к основанию кровли горячей или холодной (разжиженной) битумной мастикой, а односторонний — горячей мастикой. Пергамин — изоляционный и кровельно-подкладочный рулонный материал, изготовляемый путем пропитки кровельного картона нефтяными битумами. В зависимости от веса (в г) 1 м2 кровельного картона установлены марки П, например П-300. Пергамин применяется для нижних и внутренних слоев кровельного ковра. Пергамин называют безпокровным битумокартоном, в отличие от рубероида, имеющего покровный слой. В зависимости от класса сооружений, климатических и эксплуатационных условий, уклона кровли рулонные материалы укладывают в один, а чаще в несколько слоев, которые образуют монолитное покрытие, называемое кровельным ковром. Стеклорубероид – рулонный кровельный и гидроизоляционный материал на стекловолокнистой основе, получаемый двухсторонним нанесением битумного вяжущего на стекловолокнистый холст. В зависимости от вида присыпки на лицевой поверхности стеклорубероид выпускают трех марок: В соответствии с назначением рулонные материалы, имеющие основу, делят на два вида: покровные и безпокровные. Фото 10.4. Кровельный пергамин Покровные материалы, применяемые главным образом для верхней части кровельного ковра, получают пропиткой основы органическими вяжущими и нанесением на нее с двух сторон покровного слоя из более тугоплавких органических вяжущих, часто с добавкой в них наполнителей, антисептиков и других компонентов. Покровный слой воспринимает атмосферные воздействия. С-РК – кровельный с крупнозернистой посыпкой на лицевой поверхности; С-РЧ – кровельный с чешуйчатой посыпкой на лицевой поверхности; С-РМ – гидроизоляционный, имеющий с двух сторон мелкую или пылевидную посыпку. Битумные кровельные мастики — строительный материал, приготовляемый из битумных вяжущих и применяемый для наклейки рулонных битуминозных материалов на различные поверхности (деревянные опалубки крыш, железобетонные плиты, кирпичные стены и пр.), для склеивания рулонных материалов при многослойных покрытиях и изоляциях, для защитного покрытия кровельных рулонных материалов. По свойствам мастики должны отвечать определенным требованиям в отношении теплостойкости, однородности, хорошей склеивающей способности, определяемой при температуре 18 ± 2°С. Требуемая марка мастик устанавливается в зависимости от уклона кровли, максимальной температуры воздуха и других эксплуатационных условий и обеспечивается правильным выбором марки битума, а также введением наполнителей в требуемом количестве. В зависимости от способа применения мастики бывают горячие и холодные. Дегтевые кровельные материалы. К дегтевым кровельным материалам относятся: толь, толь-кожа, дегтевые кровельные мастики. Более удобны для применения по сравнению с горячими мастиками холодные, кровельные мастики: битумные и гудрокамовые. Эти мастики, приготовленные на разбавленном вяжущем, пригодны для приклейки рулонных материалов, устройства, защитного покрытия и пароизоляции. В качестве разбавителя холодных мастик применяют жидкие органические вещества. Разбавители подразделяются на летучие и нелетучие. Летучие разбавители: легкие — авиационный, экстракционный автомобильный бензины, бензинрастворитель; средние — тракторный лигроин, бензин-растворитель, Уайт-спирит; тяжелые — тракторный и осветительный керосины. Нелетучие – нефтяные масла (машинное, смазочное, трансформаторное и т.д.). Фото 10.5. Строение полотна стеклорубероида 1. Внешний слой - крупнозернистая посыпка (песок, слюда); 2. Покровный слой (тугоплавкий битум + минеральные пластификаторы); 3. Основа (кровельный стеклохолст, пропитанный легкоплавким битумом); 4. Покровный слой; 5. Нижний слой (посыпка тальком, мелом и т.п.) Горячие мастики состоят из нефтяных битумов одной марки или из сплава нефтяных битумов разных марок с добавкой волокнистых или пылевидных наполнителей (распущенный асбест, молотый тальк, трепел, каменная или древесная мука). Они делятся на марки в зависимости от степени теплостойкости, определяемой наибольшей температурой, при которой мастика, склеивающая два слоя пергамина, не вытекает при выдержке на уклоне в 45°. Поэтому по показателю битумные мастики делятся на четыре марки (от 65 до 90°). Толь — кровельный рулонный материал, изготовленный путем пропитки кровельного картона каменноугольными или сланцевыми дегтевыми продуктами. При изготовлении толя, предназначенного для верхнего слоя кровельного ковра, на поверхности пропитанного картона оставляют пленку пропиточной массы или наносят тонкий слой из более тугоплавких дегтепродуктов и покрывают песком или крупнозернистой минеральной посыпкой. Песочную посыпку наносят с одной или двух сторон, крупнозернистую (часто цветную) — с лицевой стороны, а другую сторону покрывают мелким песком или минеральным порошком. Толь выпускается в рулонах шириной 750 и 1000 мм. Площадь полотна рулона 15 и 20 м2. Толь-кожа изготовляется из более легкого картона, с пропиткой дегтями, но без посыпки — толь беспокровный. Применяется толь-кожа для нижних слоев толевых кровель и устройства пароизоляции, а также для верхнего слоя кровли, но при условии покрытия его горячей мастикой с посыпкой тонким слоем гравия или шлака; иногда используется и для гидроизоляции. Дегтевые кровельные мастики — строительный материал, приготовляемый из дегтевых вяжущих и применяемый для наклейки дегтекартонов (толя и толь-кожи) на различные поверхности. Дегтевые мастики употребляются только в горячем виде. При введении наполнителей и определении марок дегтевых мастик сохраняется тот же порядок, что и для битумных мастик. Дегтевые мастики делятся на три марки (от 50 и до 70°). Гидроизоляционные материалы. Эти материалы предназначены для защиты строительных конструкций и сооружений от воздействия воды, понижающего их прочность и долговечность, или агрессивных жидкостей (кислот, щелочей и пр.). Различают обмазочные, пластичные и оклеечные гидроизоляционные материалы. Фото 10.6. Битумная мастика К обмазочным гидроизоляционным материалам относятся горячие битумные мастики, битумные покраски, асфальтовый лак. Примерный состав горячих мастик: 65—80 % битума, 21—12 % пылевидного наполнителя и 14—8 % асбестового или органического волокна. Введение наполнителей позволяет уменьшить расход битумов и значительно улучшает качество мастик: повышается их теплостойкость и температура размягчения, а также стойкость против атмосферных воздействий, уменьшается хрупкость. Обмазочные гидроизоляционные материалы применяются для защиты неответственных сооружений от капиллярной сырости, для внутренней изоляции резервуаров, изоляции напорных трубопроводов, а также для защиты конструкций от коррозии. Из пластичных гидроизоляционных материалов следует отметить борулин, изготовляемый из смеси битумов (50—75 %) и асбестового волокна (50—25 %) в виде ленты длиной 5 м, шириной 1 м и толщиной 1,5—15 мм. зданий. Таким требованиям могут удовлетворять как специальные мастики, так и эластичные прокладки, изготовляемые на основе стойких полимеров. Здесь остановимся только на герметиках, изготовляемых с применением битумов. Борулин применяется для изоляции подземных трубопроводов, мостовых конструкций, стен подвалов, а также бассейнов и резервуаров. Он обладает хорошей изолирующей способностью и не растрескивается при деформациях сооружений. В номенклатуре герметизирующих материалов различают три группы: вулканизирующиеся пасты, пастоэластичные мастики и профильные эластичные прокладки. Герметики, изготовляемые на основе битумов и широко применяемые в строительстве, выпускают в виде мастики «изол Г-М» и эластичных прокладок — пороизол. Оклеечные гидроизоляционные материалы — гибкие рулонные материалы, пропитанные битумными веществами; укладываются в несколько слоев на мастике. Основой оклеечных гидроизоляционных материалов служат органический или минеральный (асбестовый) картон, ткань, алюминиевая фольга. К оклеечным материалам также относятся: пергамин, гидроизол, пропитанная ткань, рубероид, металлоизол. Пергамин служит подкладочным материалом под рубероид и в качестве самостоятельного материала в многослойных покрытиях с последующей защитой кирпичными стенками, бетоном или плитами. Гидроизол — картон из смеси асбестового волокна (75 %) и целлюлозы (25 %), пропитанный битумом. Используется как самостоятельный материал для изоляции фундаментов, подземных сооружений, мостовых конструкций, а также в качестве подкладочного материала под рубероид. Пропитанная ткань (бязь или мешковина, пропитанная битумом) служит для изоляции подземных трубопроводов. Металлоизол — алюминиевая фольга толщиной 0,2 мм, покрытая с двух сторон битумной мастикой. Служит для гидроизоляции надземных и подземных сооружений, возводимых в слабых грунтах. Благодаря большой гибкости и высокому сопротивлению разрыву металлоизол хорошо противостоит повреждениям при деформациях сооружений. При повреждении мастики в щелочной среде металлоизол быстро разрушается. Фото 10.7. Кровельный гидроизол Качество гидроизоляционных материалов оценивается по их водонепроницаемости, эластичности, прочности, водонасыщаемости, гнилостойкости и в некоторых случаях — по диэлектрическим качествам. Герметизирующие материалы (герметики) на основе битумов. Строительные герметики в основном предназначаются для герметизации стыков наружных стеновых панелей и блоков, усадочных и температурных швов в строительных конструкциях. Герметизирующие материалы должны быть влаго -, паро- и газонепроницаемыми, тепло- и морозостойкими и не должны изменять своих свойств в течение всего времени эксплуатации Мастику «Технониколь» изготовляют на основе резинобитумного вяжущего с добавлением высокомолекулярного полиизобутилена, обеспечивающего эластичность даже при отрицательных температурах, канифоли, кумаровой смолы, коротковолокнистого асбеста и антисептика. Фото 10.8. Мастика битумная технониколь Такую мастику применяют как в горячем виде (80.... 100°С), так и в холодном состоянии с добавкой разбавителя (бензина, лигроина, зеленого масла и др.), вводя ее в стыки методом шприцевания с помощью сжатого воздуха. Пороизол выпускают в виде эластичных пористых полос прямоугольного сечения 30x30 и 40X40 мм — для герметизации горизонтальных стыков панелей и в виде жгутов диаметром 10...60 мм — для герметизации вертикальных стыков. Фото 10.9. Пластины из пороизола Его изготовляют путем вулканизации газонаполненной резины, модифицированной нефтяными дистиллятами пороизол марки М имеет на поверхности незакрытые поры и применяется только после его покрытия холодной мастикой изол, закрывающей поры. Пороизол марки П имеет на поверхности защитную оболочку, что позволяет использовать этот материал для герметизации без мастики. Пороизол сохраняет эластичность в широком температурном диапазоне от +80 до —50 °С. Для придания пороизолу герметизирующих свойств перед установкой в шов его сжимают (марки М — на 30...50 %, марки П — на 15...25 % первоначального объема).