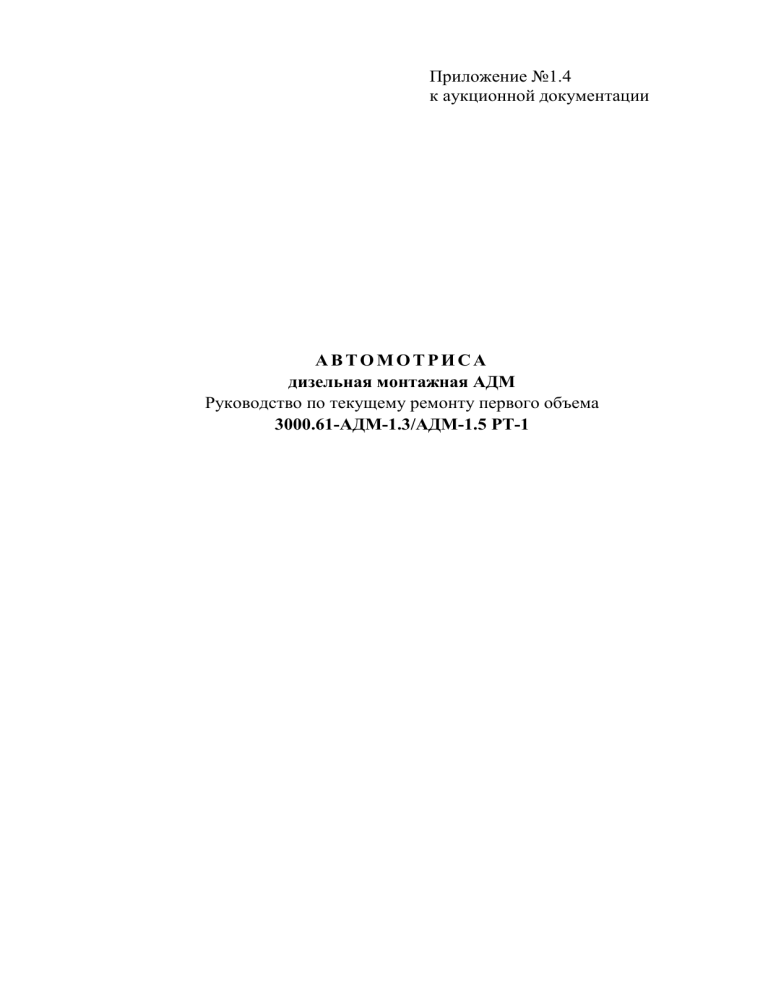

АВТОМОТРИСА дизельная монтажная АДМ Руководство по текущему ремонту первого объема 3000.61-АДМ-1.3/АДМ-1.5 РТ-1

advertisement