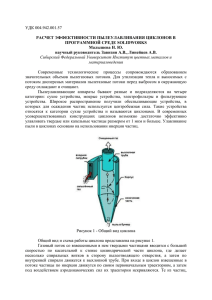

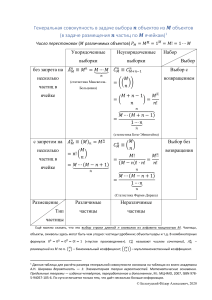

Министерство образования и науки Российской Федерации САНКТ–ПЕТЕРБУРГСКИЙ ГОСУДАРСТВЕННЫЙ ПОЛИТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ К.И.СТРЕЛЕЦ ИНЖЕНЕРНЫЕ РЕШЕНИЯ ОБЕСПЕЧЕНИЯ ЭНЕРГОЭФФЕКТИВНОСТИ ЗДАНИЙ МЕХАНИЧЕСКИЕ СИСТЕМЫ ОЧИСТКИ ВОЗДУХА ПРОМЫШЛЕННЫХ ЗДАНИЙ Учебное пособие Санкт-Петербург 2012 УДК 532.517.4 ББК 22.253 Рецензенты: Доктор технических наук, профессор Санкт-Петербургского государственного политехнического университета М.Р.Петриченко кандидат технических наук, старший научный сотрудник ФГУН «СЗНЦ гигиены и общественного здоровья» Г.Я. Крупкин К. И. Стрелец Инженерные решения обеспечения энергоэффективности зданий. Механические системы очистки воздуха промышленных зданий: учеб. пособие / К. И. Стрелец. – СПб.: Изд-во Политехн. ун-та, 2012. – 98 с. Системно излагаются основы расчета пылеочистных систем для промышленных предприятий. Основное внимание уделяется механическим системам пылеудаления типа циклон, применение которых наиболее энергетически целесообразно. Приводятся принципы работа и классификации систем пылеудаления типа циклон, и методики расчета циклонов. Приводится инновационный подход к методики расчета циклонов, основанный на методах механики жидкости и газа, на основании чего показан алгоритм расчета циклонов и рекомендации по подбору циклонов. Предназначено для студентов высших учебных заведений, обучающихся по направлениям и специальностям в области техники и технологии при изучении дисциплин «Инженерные решения обеспечения энергоэффективности зданий», «Инженерные системы зданий и сооружений». Пособие может быть полезно для студентов, обучающихся по другим специальностям. Работа выполнена в рамках реализации программы развития национального исследовательского университета «Модернизация и развитие политехнического университета как университета нового типа, интегрирующего мультидисциплинарные научные исследования и надотраслевые технологии мирового уровня с целью повышения конкурентоспособности национальной экономики» Печатается по решению редакционно-издательского совета Санкт-Петербургского государственного политехнического университета. © Стрелец К.И. , 2012 © Санкт- Петербургский государственный политехнический университет, 2012 ОГЛАВЛЕНИЕ Введение…………………………………………………………….. 5 1. Существующее состояние технических вопросов проблемы пылеудаления……………………………………………………...... 6 1.1. Проблемы загрязнения воздушной среды……………….. 6 1.1.1. актуальность пылеудаления………………………..... 6 1.1.2. виды и вредность промышленных пылей…………… 7 1.2. Классификация систем пылеудаления……………………. 10 1.3. Применение циклонов…………………………………….. 14 1.3.1. Конструктивные особенности и характеристики циклонов……………………………………………………… 18 1.3.2. Классификация циклонов…………………………….. 20 1.3.2.1. Противоточные циклоны с тангенциальным подводом воздуха……………………………………..... 22 1.3.2.2. Прямоточные циклоны с осевым подводом газа……………………………………………………...... 26 1.3.3. Сравнительный анализ основных типов циклонов………………………………………....................... 30 1.3.4. Основные характеристики пылеулавливающего оборудования, типа циклон………………………………..... 33 1.4. Расчет противоточных циклонов с тангенциальным подводом воздуха……………………………………………….. 36 1.4.1. Основные допущения, применяемые при расчете движения пылевидных частиц в циклонах………………… 36 1.4.2. Расчет минимального размера пылевидных частиц, улавливаемых циклоном, о работах Штокмана………….... 38 1.4.3. Расчет минимального размера пылевидных частиц, полностью улавливаемых циклоном, по данным других исследований…………………………………………………. 40 1.4.4. Расчет эффективности прямоточных циклонов в работах Джанга, Джонгчао Тан……………………………... 42 3 1.4.5. Расчет эффективности пылеулавливания для противоточных циклонов основанный на работах Бурова А.И……………………………………………………. 45 1.4.6. Расчет эффективности циклонов в работах Шиляева М.И…………………………………………………. 47 1.4.7. Расчет эффективности противоточных циклонов с осевым подводом газа в работе Зайцева Н.О………………. 51 1.4.8. расчет эффективности противоточных циклонов с тагенциальным подводом воздуха в работах Лепла-Шеферда, Барса, Дидро и Лептца, Лейтса-Литча, Иоззе-Лейтса………………………………………………….. 52 1.4.9. Расчет эффективности противоточных циклонов с тагенциальным подводом воздуха, основанный на использовании модели турбулентной диффузии с конечной скоростью………………………………………………... 54 1.4.9.1. Численный расчет эффективности противоточных циклонов на основе модели турбулентной диффузии с конечной скоростью……………………… 59 1.4.9.2. Определение гидравлической крупности частиц……………………………………………………. 59 1.4.9.3. Определение поля осредненной скорости, поля пульсаций и потерь давления с использованием соответствующих моделей турбулентности………….. 66 1.4.10. Численный расчет технической эффективности циклонов……………………………………………………… 73 1.5. Алгоритм подбора конструкции циклонов………………. 85 Библиографический список…………………………………………88 Приложение. Методика экспериментального измерения гидравлической крупности частиц………………………............... 93 4 ВВЕДЕНИЕ Обеспечение качества воздуха, в том числе при промышленном производстве, в современных условиях является актуальной задачей. Опасные концентрации промышленных выбросов вызывают серьезные последствия для окружающей и среды, а также могут вызывать серьезные заболевания человека. Эта проблема рассматривается в различных областях науки и техники: экологической, физикомеханической, инженерной и др. Уменьшение содержания вредных примесей в воздухе промышленных предприятий может идти по нескольким направлениям. Одним из важнейших является совершенствование пылеулавливающего оборудования. Оборудование для очистки промышленных газов должно обеспечивать необходимое качество воздушной среды, установленное санитарно-гигиеническими требованиями, а также высокие технико-экономические показатели. Распространенным средством пылеудаления являются противоточные циклоны. Практика их использования имеет длительную историю, вместе с тем актуальной является задача дальнейшего совершенствования конструкций циклонов. Для этого требуется разработка новых методик расчета технической эффективности, обеспечивающая учет технологических особенностей процесса, при котором образуется пыль, свойств различных промышленных пылей. 5 1. СУЩЕСТВУЮЩЕЕ СОСТОЯНИЕ ТЕХНИЧЕСКИХ ВОПРОСОВ ПРОБЛЕМЫ ПЫЛЕУДАЛЕНИЯ 1.1. ПРОБЛЕМЫ ЗАГРЯЗНЕНИЯ ВОЗДУШНОЙ СРЕДЫ 1.1.1. Аактуальность пылеудаления По оценкам исследователей, количество пыли, образующееся в промышленности и попадающей в атмосферу ежегодно увеличивается, что также обусловлено изменениями топливо-энергетическом балансе в мире и в России в сторону увеличения использования угля. Проблемы загрязнений воздуха влияют на глобальные изменения климата, состояние окружающей среды, разрушение материалов, ухудшение видимости (при наличии смога), и, как следствие, являются причиной многих серьезных заболеваний человека. В условиях промышленных предприятий пыль ухудшает видимость, как например, на строительных объектах, снижает светоотдачу осветительных устройств, повышает абразивный износ трущихся изделий машин и механизмов. В результате этих причин снижается производительность и качество труда. Современное законодательство по защите атмосферы основывается на стандартах двух видов: Существуют стандарты, ограничивающих количество выбрасываемых вредных веществ. К этой группе стандартов относятся нормативные документы, определяющие предельно допустимые концентрации (ПДК) вредных веществ в атмосферном воздухе населенных мест, такие как гигиенические нормы ГН 2.1.6.1338-03 «Предельнодопустимые концентрации загрязняющих веществ в атмосферном воздухе населенных мест», ГН 2.1.6.1339-03 «ОБУВ загрязняющих веществ в атмосферном воздухе населенных мест». Существует вторая группа стандартов, регламентирующих качество атмосферного воздуха в зоне дыхания человека. Такие докумен6 ты, как ГОСТ 12.005-88 «Воздух рабочей зоны. Общие санитарногигиенические требования», санитарные нормы проектирования промышленных предприятий, как СанПиН 114.548-96 «Гигиенические требований к микроклимату производственных помещений», нормируют ПДК вредных веществ в воздухе рабочей зоны производственных помещений. Нормы ГОСТ 12.005-88 установлены исходя из условия, что при ежедневной работе в пределах 8 ч в течение всего рабочего стажа концентрация не может вызвать у работающих заболеваний или отклонений в состоянии здоровья, обнаруживаемых современными методами исследования, непосредственно в процессе работы или в отдаленные сроки, в том числе у последующих поколений. 1.1.2. Виды и вредность промышленных пылей Пылесодержащий воздух представляет собой систему в виде газообразной несущей дисперсной среды и твердой дисперсной фазы, состоящей из частиц, обладающих свойством находиться в несущей среде во взвешенном состоянии более или менее продолжительное время. Примером подобной системы являются смоги, туманы, аэрозоли, и биоаэрозоли (споры, вирусы, бактерии) - воздушные среды, содержащие взвешенные твердые и жидкие частицы размером менее < 100 мкм. Промышленная пыль бывает органического происхождения (древесная, торфяная, угольная) и неорганического состава (металлическая, минеральная). По воздействию на организм пыли делятся на ядовитые и неядовитые. К наиболее вредным промышленным ядам относятся соединения свинца, ртути, мышьяка, анилина, бензола, хлора и др. Большую опасность представляют яды, вызывающие злокачественные опухоли на коже. Это печная сажа, некоторые анилиновые красители, каменноугольная смола. Неядовитые пыли раздражают кожу, глаза, уши, десны. Проникая в легкие, они вызывают профессиональные заболевания - пневмоконизы, которые ведут к ограничению дыхательной способности легких (силикоз, антракоз и др.). 7 Вредность пыли зависит также и от ее количества и дисперсности. Чем больше пыли витает в воздухе, чем мельче пыль, тем она опаснее. Пылинки размером от 0,1 до 10 мкм в воздухе оседают медленно и проникают глубоко в легкие. Более крупные пылинки быстро оседают в воздухе, а при вдыхании задерживаются в носоглотке и удаляются к пищеводу. На рис. 1.1 зависимость представлена зависимость вредности вдыхаемой пыли от дисперсности по данным стандарта ГОСТ Р ИСО 7708 – 2006: Рис. 1.1. Нормативы по вдыхаемой, торакальной и респирабельной фракциям, выраженные в процентах, числа всех частиц Гигиеническая вредность пыли зависит от ее химического состава. Наиболее тяжелые последствия вызывает систематическое вдыхание пыли, содержащей диоксид кремния. Осаждаясь на поверхности дыхательных путей, цементная пыль вызывает риниты, бронхиты и другие заболевания, такие как силикоз – общее заболевание организма при котором наблюдаются серьёзные изменения в лёгких, сердечнососудистой, нервной системах и пищеварении. При кратковременном вдыхании цемента или известковой пыли появляется сухость в дыхательных путях, раздражение слизистой оболочки, сухой кашель. Эти аспекты загрязнения воздуха хорошо знакомы тем, кто имеет представление о состоянии воздушной среды в помещениях, 8 где выделяются, например, сварочные дымы. Вредные вещества, выделяющиеся при сварке, представлены в виде газов и аэрозолей, некоторые частицы которых настолько малы, что проникая через легочную ткань, попадают в кровь. В наиболее часто встречающихся случаях сварочный дым содержит частицы окислов железа, цинка, кадмия, марганца, а также частицы фтора, асбеста, никеля, хрома, меди и пр. В результате воздействия таких частиц раздражаются слизистые оболочки глаза, возникают аллергические заболевания, сидероз, отек легких, головные боли и боли в груди, разрушаются почки и печень, появляются раковые заболевания. Вышеизложенное объясняет актуальность исследований направленных на снижение содержания веществ, в том числе пылей в воздухе, путем очистки воздуха от пыли с использованием пылеулавливающих устройств. Уменьшение вредностей в выбросах должно идти по двум направлениям, как совершенствование технологических процессов, снижающих выбросы, так и совершенствованием пылеулавливающего оборудования. Содержание вредных веществ в воздухе, подаваемом внутрь производственных помещений, а также в воздухе, возвращаемом на рециркуляцию не должно превышать 30 % от величины ПДК, устанавливаемых для рабочей зоны. Применение систем местной очистки обеспечивает требуемый уровень ПДК в зоне дыхания рабочего при производственных процессах, что требуется законодательством всех стан мира в сфере охраны труда и экологии. Таким образом, в различных технологических областях, необходимо принять оптимальное решение по выбору пылеочистного оборудования, обеспечивающее необходимое качество воздушной среды, удовлетворяющее технологии производства, а также обеспечивающее технико-экономические показатели. 9 1.2. КЛАССИФИКАЦИЯ СИСТЕМ ПЫЛЕУДАЛЕНИЯ Пылеулавливающее оборудование при всем его многообразии может быть классифицировано по ряду признаков: по назначению, в зависимости от условий производства и требованию к чистоте помещений, по основному способу действия, по эффективности, по конструктивным особенностям. Оборудование, применяемое для очистки от пыли воздуха в системах вентиляции, кондиционирования и воздушного отопления, а также для защиты от загрязнения пылью воздушной среды зданий, сооружений и прилегающих к ним территорий подразделяются на следующие типы: - оборудование, применяемое для очистки от взвешенных частиц пыли воздуха, подаваемого в помещения системами приточной вентиляции, кондиционирования и воздушного отопления – воздушные фильтры; - оборудование, применяемое для очистки от пыли воздуха, выбрасываемого в атмосферу системами вытяжной вентиляции или возвращаемого в промышленное помещение – пылеулавливающее оборудование или пылеуловители. Пылеуловители, в зависимости от способа отделения пыли от воздушного потока, применяют следующих исполнений: оборудование для улавливания пыли сухим способом, при котором отделенные от воздуха частицы осаждаются на сухую поверхность, оборудование для улавливания пыли мокрым способом, при котором отделение частиц от воздушного потока осуществляется с использованием жидкостей. По принципу действия пылеулавливающее оборудование подразделяется на следующие группы: гравитационное, инерционное, фильтрационное, электрическое. Пылеулавливающее оборудование, в котором отделение пыли от воздушного потока осуществляется последовательно в несколько сту10 пеней, отличающихся по принципу действия, конструктивным особенностям и способу очистки, относят к комбинированному пылеулавливающему оборудованию. Классификация пылеулавливающего оборудования показана на схеме, приведенной на рис. 1.2. Классификация пылеуловителей по их эффективности зависит от свойств пыли, которую необходимо удалить из потока газа, в частности от дисперсности пыли. Рис. 1.2. Схема классификации пылеулавливающего оборудования Размеры наиболее распространенных аэрозолей и аппараты для их улавливания приведены на рис. 1.3. 11 Рис. 1.3. Размеры частиц наиболее распределенных технических и природных аэрозолей и аппараты для их улавливания Ориентировочные данные по выбору пылеуловителей с учетом дисперсного состава пыли и гидравлического сопротивления аппарата указаны в табл. 1.1. Механические пылеосадители (пылеосадительные камеры, циклоны и пр.) в которых отделение частиц от газов происходит за счет внешних сил, применяются для грубой очистки газов от частиц более 15-20 мкм, выполняются сухими (отделение под действие механиче12 ских сил) и мокрыми (отделение при соприкасании частиц с жидкостью). Очистка под действием механических сил особенно актуальна на стадии предварительной очистки воздуха. Применение систем предварительной очистки позволяют снизить количество вредных веществ поступающих на систему тонкой очистки, это приводит к уменьшению времени загрязнения фильтра тонкой очистки, и снижает его сопротивление. Применение эффективных систем предварительной механической очистки может обеспечить достаточную экономии энергоресурсов и дополнительных фильтрующих материалов, что снизит стоимость очистки воздуха. Таблица 1.1 Основные характеристики пылеуловителей Одним из наиболее эффективных способов очистки воздуха, в особенности на стадии предварительной очистки, является применение центробежных пылеуловителей, предварительные расчеты показали, что при использовании центробежных пылеуловителей обеспечивается более высокая степень очистки при меньшем гидравлическом сопротивлении. 13 Стоимость очистки воздуха в различных аппаратах значительно отличается. Как правило, более эффективная очистка обходится значительно дороже. Если стоимость очистки определённого количества воздуха в таком сравнительно простом аппарате, как циклон большой производительности принять за 100 %, то стоимость очистки такого же количества воздуха в батарейном циклоне составит 120 %, в циклоне с водяной пленкой 130 %, например в электрофильтрах, в которых электроэнергия расходуется в основном на создание электростатического поля стоимость очистки возрастает до 220 %, так как в тканевых фильтрах (в зависимости от типа) за счет увеличения гидравлического сопротивления по мере загрязнения фильтра от 260 до 280 %. Стоимость высокоэффективной двухступенчатой очистки по схеме батарейный циклон электрофильтр составит 330 %. Для различных отраслей производства необходимо выбирать оптимальное решение по очистке воздуха от пыли. 1.3. ПРИМЕНЕНИЕ ЦИКЛОНОВ Одним из наиболее распространенных устройств пылеочистной техники считаются циклоны (от греч. kyklon - кружащийся, вращающийся). Их широкое распространение обусловлено простотой устройства циклона, надежностью в эксплуатации при небольших капитальных и эксплуатационных затратах. Практика их использования и большое количество экспериментальных и теоретических исследований позволило создать разнообразные методики их расчета. По-сравнению с другими пылеочистными устройствами, центробежные пылеуловители (циклоны) имеют следующие преимущества: - капитальные затраты по-сравнению с другими пылеочистными устройствами относительно невелики; - приемлемые размеры и их пригодность для различных компоновочных решений; 14 - незначительная зависимость от условий производства, включая условия высоких температур и давления, а также при химически агрессивных средах; - отсутствие двигающихся деталей, и как следствие надежность конструкции; - непрерывность работы, неизменяемость характеристик в процессе эксплуатации, например, гидравлического сопротивления; - поверхность внешняя и внутренняя может быть обработана специальным антиэрозионным и антикоррозионным покрытием, а также покрытием, способствующим улавливанию частиц; - может эксплуатироваться в случае и «прилипающих» частиц, с возможностью последующей промывки; - при соответствующем конструктивном исполнении может использоваться для улавливания как жидких, так и твердых частиц; - при соответствующем конструктивном исполнении может использоваться для улавливания горючих частиц; - продукты (частицы пыли) полученные при очистке газа, в основном находятся в сухом состоянии и пригодны для дальнейшего использования и переработки (безотходное производство). Основными недостатками циклонов является: - невысокая эффективность при улавливании мелких частиц; - возможны большие потери давления при закручивании потока; - вероятность эрозии при использовании для улавливания абразивных частиц пыли. Однако эти недостатки могут быть ослаблены, при правильном выборе и конструктивном исполнении циклонов. Неизвестно, кем и когда был создан первый простейший циклон, есть мнение, что циклоны, использовались еще древнекитайской цивилизации. Есть и упоминания о том, что в России нечто похожее на циклон использовалось еще на знаменитых Демидовских заводах. Некоторые исследователи считают, что идеей для создания циклона и использования для очистки газа от примеси стал первый сепа15 ратор, использовавшийся для отделения сливок от молока и представляющий собой первый центробежный разделитель веществ, имеющих различную плотность. Первый патент на центробежный пылеуловитель был получен американский исследователям Джоном Финчем, для компании «Кникербокер компани», (рис. 1.4). Уникальность предложения Финтча, состояла в том, что вместо осадительных камер для гравитационного осаждения пыли огромного размера, стало возможным использовать для очистки воздуха от пыли относительно небольшое устройство, где удаление частиц происходит вследствие закручивания потока газа за счет тангенциального подвода воздуха. Рис. 1.4. Первый патент на центробежный пылеуловитель В обзорной статье немецкого исследователя Матиаса Боната «Циклонный очиститель газа от твердых частиц» опубликованной в 1982 году в сборнике «Химико-инженерная техника», так представлена история создания первых циклонов: 16 «Хотя циклонный очиститель используется в технике уже на протяжении 100 лет, до сегодняшнего дня не удалось полностью вычислить режим потока в этих аппаратах. В создании циклонного аппарата участвовали многие исследователи… Лишь немногим, наверное, известно, что Л. Прандль, который при помощи своих выводов о теории пограничного слоя обосновал современную механику потока, тоже занимался циклонными очистителями. Так фирма MAN в Нюрнберге в 1901 году подала заявку на патент циклонного очистителя, изобретателем которого является Л. Прандль. Работой о вычислениях и параметрах циклонных очистителей, опубликованной в 1956 году. В. Барту из Карлсруе сделал решительный шаг на пути к пониманию аэродинамических процессов в циклонном очистителе, которые определяют режим очистки». Рис. 1.5. Пример циклона А.Б. Осгода, 1939 г., США (Хофман, Штейн (2002)) 17 1.3.1. Конструктивные особенности и характеристики циклонов Принцип действия циклонов основан на выделении частиц пыли из газового потока под воздействием центробежных сил, возникающих вследствие вращения потока в корпусе аппарата. Рассмотрим механизм очистки в циклоне на примере противоточного циклона конического исполнения. Тело циклонов данного типа обычно состоит из двух частей: цилиндрической и конической. В цилиндрической части происходит закручивание газового потока и предварительная очистка газа от пылевидных частиц. В конической части происходит переформирование газового потока и осуществляется доочистка газа от пылевидных частиц. Запыленный воздух подается в циклон через патрубок, а очищенный – удаляется через выхлопную трубу. Стоит отметить, что иногда применяются циклоны без цилиндрической или без конической части [11, 17, 19, 20]. Такую конструкцию имеют, в частности, циклоны серии СИОТ, применяемые для очистки газов от неволокнистой пыли. В результате действия центробежных сил частицы пыли, взвешенные в потоке газа, отбрасываются на стенки корпуса и выпадают из потока. Отброшенные частицы пыли, достигнувшие стенки циклона, направляются вниз к пылеосадительной камере (бункеру). Рис. 1.6. Движение запыленного и очищенного газа в противоточном циклоне 18 Применяют правые (направление потока воздуха – по часовой стрелке, если смотреть сверху) и левые (направление потока воздуха – против часовой стрелки, если смотреть сверху) циклоны. Наиболее важной характеристикой циклона является его производительность, т. е. объем воздуха, который очищается за один час (расход воздуха, измеряемый в м3/час). Циклоны обычно подразделяются на высокоэффективные и высокопроизводительные. Аппараты первого типа отличаются более высокой степенью очистки, но требуют больших затрат энергии на осуществление процесса очистки, вторые имеют небольшое гидравлическое сопротивление, т. е. требуют меньше затрат энергии на очистку, обеспечивают большую производительность, но более низкую степень очистки. В зависимости от требований по производительности и условий применения существуют циклоны одиночного или группового исполнения. При необходимости обеспечить достаточно высокую степень очистки воздуха, циклоны целесообразно применять на стадии предварительной очистки (рис. 1.7). Рис. 1.7. Использование циклонов на стадии предварительной очистки [20] 19 С помощью циклона газ будет очищен от наиболее крупных частиц, и при необходимости от жидких частиц, что позволит снизить нагрузку на дальнейших стадиях очистки и уменьшить эксплуатационные затраты на систему тонкой очистки воздуха. 1.3.2. Классификация циклонов Несмотря, на неоднократную унификацию моделей циклонов, в настоящее время циклоны существуют не только, как серийные аппараты, но создаются и различные циклоны, конструктивные особенности которых определяются условиями производства и требованиями к эффективности циклонов. Наиболее часто, циклоны классифицируются по следующим конструктивным признакам: По способу подвода пылесодержащего газа. Циклоны с тангенциальным подводом газа (рис. 1.8, а). Они в свою очередь подразделяются на: Циклоны с локальным тангенциальным подводом газа. Циклоны с распределенным тангенциальным подводом газа. Циклоны с осевым подводом газа. Они в свою очередь подразделяются на: Циклоны с осевым винтовым подводом газа. Циклоны с осевым розеточным подводом газа. По способу отвода очищенного газа. - Противоточные циклоны (рис. 1.8, б). - Прямоточные циклоны. Таким образом, можно выделить четыре основные группы циклонов (рис. 1.9): - Противоточный циклон с тангенциальным подводом воздуха; - Противоточный циклон с осевым подводом воздуха; - Прямоточный циклон с тангенциальным подводом воздуха; - Прямоточный циклон с осевым подводом воздуха.. 20 Рис. 1.8. а) Противоточный циклон с тангенциальным локальным подводом воздуха; б) Прямоточный циклон с осевым винтовым подводом воздуха Рис. 1.9. Классификация циклонов по способу подвода и отвода газа Из приведенной классификации, чаще всего в промышленности применяются конструкции циклонов, которые зарекомендовали себя, как наиболее высокопроизводительные и высокоэффективные: - Противоточные циклоны с тангенциальным подводом воздуха; - Прямоточные циклоны с осевым подводом воздуха. 21 1.3.2.1. Противоточные циклоны с тангенциальным подводом воздуха Циклоны, у которых подвод и отвод газа осуществляется с одной стороны тела циклона, называются противоточными. Отводящее устройство (отводящий патрубок) обычно располагается в центральной части циклона. Схема циклона подобного рода приведена на рис. 1.10. Такие циклоны обычно имеют вертикальную ось, за счет чего частицы, достигшие боковой поверхности циклона, оседают в пылесборном бункере, находящемся в нижней части циклона, не только под действием влекущей силы, создаваемой осевой составляющей скорости, но и под действием силы тяжести. При такой компоновке тела циклона, пылесодержащий газ сначала опускается по телу циклона, где очищается от пылевидных частиц, а потом очищенный газ поднимается по отводящему патрубку. Однако, необходимо заметить, что осевая составляющая скорости газа (а как в дальнейшем будет показано – и частиц), при движении его от подводящего патрубка к пылесборнику, в среднем на порядок превышает скорость осаждения пылевидных частиц под действием силы тяжести. Этим объясняется вынос частиц из горизонтальных и перевернутых циклонов. Пылесборный бункер находится внизу конической части. Отводящий патрубок обычно опускается в тело циклона чуть выше границы цилиндрической и конической части для более равномерного формирования поля скорости газа в теле циклона. Диаметр отводящего патрубка (выхлопной трубы), как правило, принимается размером 0,32 0,4D . В циклонах подобного типа пылесодержащий газ подводится по касательной к телу циклона. Причем, газ может подводиться к циклону как в одной точке (циклоны с локальным тангенциальным подводом газа), так и распределенно, по длине дуги, ограничивающей внешнюю границу тела циклона (циклон с распределенным тангенциальным подводом газа). 22 Рис. 1.10. Схема циклона с тангенциальным подводом газа Циклоны данного типа вставляются в систему вентиляции в виде отдельно стоящего аппарата, они весьма металлоемки и громоздки, однако просты в изготовлении, могут быть изготовлены любых размеров (на практике встречаются циклоны, с диаметром тела циклона до нескольких метров). В связи с этим подобные циклоны применяются в основном для больших (свыше 5000 м3/час) расходов сильнозапыленного газа от крупнодисперсных пылевидных частиц. Циклоны с локальным тангенциальным подводом газа получили свое название потому, что газ подводится по касательной к телу циклона в фиксированном сечении. Это – наиболее простой, и поэтому самый распространенный способ подвода запыленного газа в тело циклона. Подобного рода конструкции характеризуются простотой устройства, однако при их эксплуатации могут возникнуть значительные гидравлические сопротивления, вызванные наличием водоворотных областей при входе газового потока в циклон под верхней крышкой циклона. Доля этих сопротивлений в общих потерях давления на циклоне может превышать 50 %. В результате этого возрастает гидравлическое сопротивление всего аппарата в целом, и как следствие – эксплуатационные расходы. 23 Такие циклоны очень плохо поддаются регулировке гидравлического сопротивления циклона и качества пылеудаления. Регулировка достигается только посредством изменения угла присоединения подводящего устройства к телу циклона, и изменением длины тела циклона. Угол влияет на изменение угла ввода запыленного газового потока в тело циклона, что влияет как на гидравлическое сопротивление, так и на эффективность циклона. Увеличение угла влечет за собой снижение гидравлического сопротивления, но, и снижение эффективности (в связи с сокращением количества витков пылесодержащего газа в теле циклона). Стоит заметить, что регулировка данного угла в процессе эксплуатации циклона невозможна или, по меньшей степени, крайне затруднена. Промышленностью выпускаются циклоны с углом присоединения подводящего устройства к телу циклона от 101 до 120 (рис. 1.11) градусов. 0- 10 0 12 . ãð Рис. 1.11. Присоединение подводящего патрубка к телу циклона Увеличение или уменьшение длины циклона также влияет его на эффективность. Результаты экспериментов, проведенных на циклонах ЦН-15 и ЦН-15у, показали, что при уменьшении длины циклона с 4,46 м. до 3,05 м., эффективность циклона уменьшилась пример24 но на 10 %. Сопротивление циклона уменьшилось примерно на 5 % [26,46]. Увеличение длины циклона повышает эффективность, однако увеличивает гидравлическое сопротивление и металлоемкость аппарата. На практике используют циклоны с количеством подводов пылесодержащего газа от одного до четырех. Дальнейшее увеличение числа подводов представляется неэффективным, из-за возрастающей сложности изготовления (и, как следствие, стоимости) циклона. В циклонах с распределенным тангенциальным подводом газа данного типа газ подводится в тело циклона с помощью спиральной камеры распределённо по длине дуги подвода газа в тело циклона (рис. 1.12). Вследствие этого газ поступает в тело циклона более или менее равномерно по всей длине дуги, за счет чего происходит более быстрое формирование вращающегося пылесодержащего потока газа в теле циклона за счет чего возможно увеличение эффективности на 5-10 %. Рис. 1.12. Схема циклона с распределенным подводом газа Водоворотные области, аналогичные возникающим в циклоне с локальным тангенциальным подводом газа, имеют значительно меньший объем или отсутствуют вовсе, что снижает гидравлическое 25 сопротивление циклона, и, как следствие, потери давления на весь циклон. За счет этого снижаются эксплуатационные расходы. Однако данное усовершенствование усложняет конструкцию циклона, и делает его более громоздким. Для подвода пылесодержащего газа от нескольких помещений может применяться циклон с несколькими распределенными тангенциальными подводами газа (рис. 1.13.). Рис. 1.13. Схема циклона с несколькими распределенными подводами запыленного газа 1.3.2.2. Прямоточные циклоны с осевым подводом газа В прямоточных циклонах подвод и отвод газа осуществляется с разных сторон тела циклона. Циклоны данного типа характеризуются удлиненной цилиндрической частью тела циклона, и отсутствием конической части. В этом случае потоку газа не нужно менять направление своего движения при движении от подводящего к отводящему устройству. Исключение составляет прибункерная область, где 26 наблюдается существенное переформирования газового потока. В этой области образуется водоворот, а также переход пристеночного потока газа в центральную область циклона и в отводящий патрубок (рис. 1.14.) Рис. 1.14. Прямоточный розеточный циклон Циклоны данного типа разрабатывались с учетом возможности их монтажа как в виде отдельного аппарата в системе вентиляции, так и в виде вставки в сеть газопроводов (при совпадении диаметра циклона и диаметра газопровода). Во втором случае их характеристики зависят от свойств потока газа в газопроводе (в первую очередь – от средней скорости потока газа). В связи со всем вышесказанным, циклоны данного типа применяют, в основном, только для небольших (до 5000 м3/час) расходов газа, когда циклон встраивается непосредственно в газопровод, и диаметр циклона равен диаметру газопровода. Пылесодержащий газ подается в циклон вдоль оси циклона, а закручивается с помощью специальных, закручивающих газовый поток устройств: так называемых «винтов» («шнеков») (рис. 1.15, а) или «розеток» (рис. 1.15, б). 27 а) б) Рис. 1.15. Схема закручивающих устройств типа: а - «винт», б - «розетка» Закручивающие устройства позволяют регулировать процесс пылеудаления и гидравлическое сопротивление с помощью переменного угла поворота лопаток «розетки» или числа и шага витков «винта». В циклонах с винтовым подводом, газ, подводимый к телу циклона, закручивается с помощью «винта» (или «шнека»). Поле скорости в циклоне в этом случае можно регулировать, изменяя количество оборотов винта и его шаг. Потери давления в подводящем устройстве в этом случае обусловлены потерями напора на вход (которые связаны с необходимостью закрутки газового потока) и по длине при проходе газа через винтовой канал, и зависят от длины и числа витков винта, которой вместе с тем, регулируется и степень закрутки газового потока. Шаг и количество оборотов винта выбираются исходя из степени закрутки газового потока, от которой, в свою очередь, зависит эффективность циклона. Однако, большую длину «винта» делать не рекомендуется, так как возможно налипание частиц пыли на лопасти винта и засорение межлопастного пространства. Обычно «винт» делают состоящим из 1…2-х оборотов. Чтобы сократить затраты металла, шаг винта рекомендуется делать не слишком большим, однако, при чрезмерном сокращении шага увеличивается скорость газа в винте, что повышает абразивную истираемость и потери давления на винте. 28 В циклонах с розеточной закруткой потока газа, подводимый газ закручивается с помощью так называемой «розетки» (рис. 1.15, б), которая представляет собой жестко закрепленный пропеллер с количеством лопастей от 5 до 10. Данный циклон обладает меньшими продольными размерами по сравнению с циклоном с осевым винтовым подводом газа за счет более компактной зоны закручивания газового потока, кроме того, позволяет регулировать степень закрутки газового потока за счет изменения угла поворота лопастей «розетки». Потери давления в циклонах такого рода возникают главным образом на закручивающем устройстве (розетке). Они связаны с необходимостью закрутки газового потока, а также - наличием отрывных течений за каждой лопастью. Для уменьшения потерь необходимо придавать лопастям «розетки» обтекаемую форму. Количество лопастей и угол их поворота рекомендуется делать таковым, чтобы обеспечить перекрытие всего поперечного сечения циклона для исключения «проскока» пылевидных частиц. Увеличение угла поворота лопастей «розетки» приводит к увеличению числа витков, которые делает газ в теле циклона, и, соответственно, к увеличению эффективности циклона, однако увеличивает гидравлическое сопротивление циклона. Увеличение количества лопастей делает поле скоростей в теле циклона более однородным, увеличивает регулируемость степени закрутки газового потока в теле циклона – однако увеличивает трудо- и металлозатраты на изготовление подводящего устройства («розетки»), и тем самым удорожает конструкцию циклона. Для циклонов данного типа наиболее трудным является вопрос конструкции пылесборного бункера: через него должно проходить устройство для отвода очищенного газа, которое находится в этом случае в том же самом месте, где и пылесборный бункер. Этот вопрос решается несколькими путями: созданием удаленного пылесборника с транспортировочным трактом к нему, выводом отводящего патрубка через пылесборник и другими. Вопросы присоединения пылесборного бункера и конструк29 ции отводящего патрубка сильно усложняют конструкцию циклонов данного типа и ограничивают область их применения, поэтому такие циклоны до настоящего времени не получили технически однозначного рационального решения. Однако, решение этих задач, а также удобная компоновка циклона, которая лучше всего позволяет встраивать циклон в газопровод (в сочетании с винтовым или розеточным подводом газа) позволит значительно расширить область их применения, особенно для небольших расходов газа. 1.3.3. Сравнительный анализ основных типов циклонов При выборе типа циклона, следует учитывать следующие факторы. 1. Основным достоинством прямоточных циклонов (по сравнению с противоточными) независимо от способа подачи воздух, являются относительно компактные размеры и возможность установки в систему приточно-вытяжной вентиляции. 2. При применении противоточных циклонов с тангенциальным подводом воздуха удается достичь меньших потерь энергии, так как тангенциальная составляющая скорости создается на входе в циклон и равна скорости воздуха в подводящей трубе, в то время как, в прямоточном циклоне, тангенциальная составляющая скорости создается за счет дополнительного давления, которое необходимо задать перед закручивающем устройством (розеткой). К тому же, потери на самой розетке также требуют дополнительных затрат энергии. Таким образом, при использовании противоточных циклонов наблюдается два вида потерь энергии, которых можно избежать в случае использования противоточных циклонов: - за счет перепада давления при создании тангенциальной скорости; - потери на прохождения закручивающего устройства. 3. Достоинством противоточного циклона, является также тот факт, что при повороте потока в прибункерной зоне, возникают дополнительные центробежные силы, способствующие удалению ча30 стиц и препятствующие их повторному выносу из циклона. В то время как в прямоточных циклонах проблема возникновения водоворотных областей (рис. 1.16) в прибункенрной зоне приводит к повторному выносу частиц с очищенным потоком газа. Рис. 1.16. Возникновение водоворотных областей в прямоточных розеточный циклонах Также в зоне крепления бункера прямоточного циклона возникает явление подсоса газа из окружающей среды в тело циклона. Процесс подсоса возникает в месте крепления пылесборного бункера, где при больших скоростях движения газа в теле циклона возникает значительный (до 300-400 Па [20]) вакуум. Явление подсоса, характерное для прямоточных циклонов, увеличивает гидравлическое сопротивление циклона за счет разрушения и переформирования структуры закрученного газового потока в прибункерной части циклона. Для уменьшения области со сложным потоком газа можно уменьшать глубину погружения отводящего патрубка в тело циклона [39]. Но это ведет к сокращению прибункерной части циклона, где собирается се31 парированная пыль, и, как следствие, вынос части пыли из прибункерной зоны в поток очищенного газа. В связи со всем вышесказанным, полностью избежать водоворотных деформаций потока, и некоторого увеличения сопротивления циклона для прямоточных циклонов, не удается. 4. К недостаткам противоточных циклонов с закручивающим устройством типа циклонов можно отнести сложность конструкции и изготовления элементов, таких как – «винт» и «розетка», а также трудности, возникающие при необходимости сопряжения циклонов с газопроводом в случае, если их диаметры не равны между собой. Если скорость потока пылесодержащего газа велика, то потери давления на закручивающих устройствах могут оказаться неприемлемо большими, и, кроме того – может иметь место абразивный износ этих устройств. Вследствие этого скорость газа в циклоне рекомендуют принимать не более 20-23 м/с [15]. Если скорость пылесодержащего газа в циклоне будет больше 23 м/с, то диаметр циклона следует принять больше диаметра газопровода, с таким расчетом, чтобы скорость пылесодержащего газа не превышала допустимое значение. Однако в этом варианте присоединения циклона к газопроводу возрастают потери давления на резкое расширение перед циклоном, и, как следствие, на весь аппарат в целом. Кроме того, при увеличении диаметра увеличивается радиальная составляющая длины пробега пылевидных частиц в теле циклона, что приводит к большей длине циклона. 5. Для противоточных циклонов с тангенциальным подводом воздуха характерны потери энергии, вызванные наличием водоворотных областей при входе газового потока в циклон под верхней крышкой циклона. Этого явления можно избежать, изменением конструктивных особенностей входного патрубка, например изменением конструкции крышки циклона. 32 1.3.4. Основные характеристики пылеулавливающего оборудования типа циклон К основным характеристикам циклонов, как и других механических пылеуловителей, относится степень очистки воздуха от пыли. Зная значение концентрации пыли в воздухе до очистки и после очистки, можно определить степень очистки воздуха от пыли, которая выражается в процентах, иногда в долях единицы: Е тех Cвх Cвых 100% Cвх (1.1) где Cвх - концентрация пыли на входе в циклон, мг/м3, Cвых - концентрации пыли на выходе из циклона, мг/м3 . Эту величину мы будем называть технической эффективностью циклона, она является важнейшей характеристикой аппарата. На неё ориентируются при выборе пылеулавливающего оборудования в соответствии с допустимым осадочным содержанием пыли в очищаемом воздухе. Эту величину также иногда называют коэффициентом полезного действия аппарата, этот термин считаем нерекомендуемым, так как, техническая эффективность не включает энергетические затраты; гидравлическое сопротивление; удельные затраты электрической энергии на очистку 1 м3 (или 103м3 или 105м3) газов; что характерно для коэффициента полезного действия. Техническая эффективность определяется, как общей степенью очистки, так и степенью очистки газа по фракциям, т. е. фракционная техническая эффективность. Она может показывать долю уловленной пыли по каждой фракции. Это позволяет выбрать пылеулавливающее оборудование в соответствии с фракционным составом пыли. Фракционная техническая эффективность очистки выражается отношением Е тех фi i (C вхi C вых ) , C вхi 33 i где Cвх - концентрация пыли i-ой фракции на входе в циклон, мг/м3, i C вых - концентрации пыли i-ой фракции на выходе из циклона, мг/м3 . Общую техническую эффективность аппарата определяют по фракционной технической эффективности следующим образом Е тех где C1,C2 ..., Cn С1 ф1 С 2 ф 2 ... С n фn С1 С 2 ... С n , - концентрации пыли соответствующих фракций, посту- пающей в аппарат, 1 < i < n; Етех ф1 , Етех ф 2 ..., Етех фn - фракционная эффективность улавливания по данной фракции, 1 < i < n. При последовательной установке нескольких аппаратах (каскадная, или многоступенчатая очистка), применяемая для более полного обеспыливания воздуха, суммарная техническая эффективность определяется по формуле Етех 1 1 1 1 2 ...1 k 100%, где Е тех - техническая эффективность j-го циклона, входящего в каскад, 1 < j < k. Назовем величину, характеризующие затраты энергии, как энергетическую эффективностью циклона Е эн . Энергетическая эффективность представляет собой отношение части потенциального напора, расходуемого в циклоне (на удаление пыли) к полному напору на входе в циклон: Е эн 1 p p v 2 , 2 где p - потери давления в циклоне, p – давление в сети на входе в циклон, v – скорость на входе в циклон. Энергетическая эффективность равна: 34 Еэн 1 где Eu p v v 2 v 2 2 1 , v 2 2 Eu 1 p 2 (1.2) число Эйлера или коэффициент давления для циклона, - коэффициент гидравлического сопротивления циклона. Введем понятие экономической эффективности циклона Е эк , которая представляет собой стоимость газоочистки и зависит от капитальных затрат на оборудование и эксплуатационных расходов. Эксплуатационные расходы зависят в основном от расхода электрической энергии, т. е. от энергетической эффективности, приведенной для заданного объема очищаемого воздуха. Таким образом, экономическая эффективность циклона определяется как: Eэк Eэн QA КЗ , где А – стоимость 1 Квт, руб, КЗ – капитальные затраты. Таким образом, для выбора оптимального обоснованного решения для очистки запыленного газа, необходимо учитывать несколько характеристик, и принимать в расчет как степень очистки газов, так и гидравлическое сопротивление, в то время как в литературе, часто приводится сравнение аппаратов лишь по затратам электроэнергии без учета других характеристик. На сегодняшний день оптимальные решения по выбору циклонов предложены в работах М.И. Шиляева. Впервые формализованные основы сравнения энергетических характеристик центробежных пылеулавливающих аппаратов, был предложен профессором М.И. Шиляевым и его коллегами в своих в т. ч., как одиночных, так и установленных каскадных систем. Сущность математического принципа состоит в сравнении центробежных пылеуловителей по удельным энергозатратам, затратам на очистку газа, при одинаковом значении степени очистки с эталонным аппаратом. 35 Рассмотрено как сравнение одиночных циклонов, так и батарейных и каскадных систем. Предложенный принцип сопоставления и компоновки пылеулавливающего оборудования является на данный момент руководством по выбору эффективных циклонов и их систем. Предложенный принцип в настоящее время является оптимальным для выбора наиболее рационального решения очистки воздуха от пыли. Этот принцип основан на сравнении технической и энергетической эффективности, дальнейшим развитием его представляется дополнение учетом также и экономической эффективности циклонов. 1.4. РАСЧЕТ ПРОТИВОТОЧНЫХ ЦИКЛОНОВ С ТАНГЕНЦИАЛЬНЫМ ПОДВОДОМ ВОЗДУХА 1.4.1. Основные допущения, применяемые при расчете движения пылевидных частиц в циклонах Ввиду чрезвычайной сложности процессов, происходящих в многокомпонентных закрученных потоках, до сих пор не создана общепризнанная и общеупотребимая модель процесса сепарации пылевидных частиц в цилиндрической части циклона. При рассмотрении процесса сепарации пылевидных частиц в цилиндрической части циклона, как правило, исходят из следующих допущений: Частицы, попадающие в тело циклона, имеют сферическую форму. В случае, когда форма частиц далека от сферической, то рекомендуется принимать, что частица все равно является шарообразной с диаметром шара - d экв , где d экв эквивалентный диаметр, значение которого разные исследователи устанавливают по-разному. Штокман (1998), например, принимает за d экв расстояние между двумя самыми удаленными точками частицы. В этом случае значение диаметра представляется изначально завышенным. Другие авторы [47,48,49,50,51] предлагают вести расчет эквивалентного диаметра исходя из принятия d экв равным диаметру шара, массой равного массе данной частицы. Это представляется более обоснованным, однако, необходимо заметить, что для частиц несферической формы важным 36 фактором является их расположение в газовом потоке, так как их аэродинамические свойства зависят от ориентации частицы относительно направления газового потока. Частицы, попадающие в тело циклона, распределены равномерно по сечению подводящего патрубка. По литературным данным, это условие выполняется, если участок газовода непосредственно перед подводящим патрубком достаточно длинный (его длина превышает 5 его диаметров). Это условие также может нарушаться, если установить циклон с осевым подводом газа, диаметром много большим диаметра подводящего патрубка. Вторичный отрыв пылевидных частиц от стенок циклона то есть отрыв частиц, осевших на стенке циклона и транспортирующихся в пылесборный бункер, и вовлечение их обратно в газовый поток в теле циклона, пренебрежимо мал. Влияние явления вторичного отрыва, становится значительным лишь при высоких исходных концентрациях пылевидных частиц и высоких скоростях движения газа в циклоне, и это несколько снижает эффективность циклона. Учет вторичного отрыва производится в основном на основе экспериментальных данных. Однако, недостаточность экспериментальных данных и низкая точность экспериментов, как правило, делают этот учет недостаточно аргументированным. Коагуляцией частиц (то есть – слипанием нескольких частиц, и образованием частицы более крупного размера) в теле циклона можно пренебречь. Коагуляция частиц несколько повышает эффективность циклона [51]. Однако влияние эффекта коагуляции пылевидных частиц зависит от физических характеристик пыли (ее плотности, влажности и т. д.). По коагуляционной способности пыль делится на четыре группы: неслипающаяся, слабослипающаяся, среднеслипающаяся и сильнослипающаяся. Например, сухая минеральная пыль является слабокоагулирующей, и влияние эффекта коагуляции в этом случае пренебрежимо мало. 37 1.4.2. Расчет минимального размера пылевидных частиц, улавливаемых циклоном, о работах Штокмана В соответствии с принятыми авторами предположениями, в тангенциальном и осевом направлении частица и газ движутся как одно целое. В этом случае V u и Vz u z , V и V z - тангенциальная и осевая скорости частицы соответственно равны. Сила сопротивления движению пылевидной частицы в радиальном направлении определяется из закона Стокса: Fсопр 3Vr d ч . (1.3) Предполагается, что после попадания пылевидной частицы в тело циклона, центробежная сила и сила сопротивления среды уравниваются, и частица движется к стенке циклона с постоянной радиальной скоростью Vr . В этом случае уравнение движения пылевидной частицы записывается следующим образом: mV2 3Vr d ч . r (1.4) Из формулы (1.4) можно выразить значение радиальной составляющей скорости движения пылевидной частицы d ч2V2 ч Vr . 18r (1.5) Авторы, например Штокман, Пирумов, полагают, что скорость Vr постоянна по сечению циклона, что, безусловно, сильно упрощает интегрирование по r , однако это допущение следует считать слишком грубым. Надо заметить, что, как показали сделанные расчеты, характер распределения скорости u r (а, следовательно, и Vr ) слабо влияет на минимальный диаметр частиц, осевших в циклоне полностью d min , однако, как будет показано позже, он оказывает сильное влияние на 38 частичное осаждение частиц, диаметра меньше d min . За время t пылевидные частицы успевают пройти в осевом направлении расстояние, равное: S Vz t , причем Vz осевая составляющая движения пылевидной частицы. Штокман полагает ее равной осевой скорости потока газа в точке нахождения частицы, Vz u z . Приравнивая значения времени, получим: 18r ( Rц r ) d V ч 2 2 ч S . Vz (1.6) Таким образом: 9 ( Rц2 Rп2 ) dч . V 2 S V z (1.7) Найденное по формуле (1.7) значение диаметра d ч отвечает минимальному диаметру пылевидной частицы d min , который будет уловлен в циклоне на 100 %. Штокман считает, что все пылевидные частицы с диаметром, большим d min будут улавливаться в циклоне, а с диаметром, меньше d min - оставаться в газовом потоке. В этом случае эффективность циклона можно посчитать как отношение по фракционному составу пыли, как отношение количества пылевидных частиц крупнее d min к общему количеству частиц. Расчет, предлагаемый Штокманом (1998) достаточно прост, однако введение большого количества грубых допущений (положение V const в (12), Vz const , недостаточно обоснованная замена r на Rц Rп , отсутствие учета турбулентности газового потока) должны 2 внести существенные погрешности в результаты расчета. 39 1.4.3. Расчет минимального размера пылевидных частиц, полностью улавливаемых циклоном, по данным других исследований По данным Дроздова значение d min для циклонов с тангенциальным подводом газа зависит и от конструкции циклона: d min Rц 4,5gQ lп , 2 2 H ц n пыл ( Rц Rп ) Rп 3 2 (1.8) где H ц высота цилиндрической частиц циклона, n количество витков, которые делает газ в теле циклона. Величина n зависит от скорости газа на входе в циклон и от угла между подводящим патрубком и телом циклона, lп длина отводящего патрубка. Значение n согласно [36, 54] для циклонов с тангенциальным подводом газа равно n Rц d ц2 d п2 a b , где a и b - размеры подводящего патрубка циклона. Для циклонов с осевым подводом газа значение n рассчитывается по формуле: n 2 2Rа d ц2 d розетки z d ц d розетки tg , где tg тангенс угла наклона лопаток к оси циклона, z количество лопаток, расстояние между серединами лопаток, Rа радиус приложения равнодействующей скорости потока в тангенциальном направлении. Rа рассчитывается как Rа Rц R розетки 2 . Вообще для подавляющего количества цик- лонных устройств, применяемых на практике, значения n лежат в интервале n 1,5 4,0 . На основе обобщения экспериментальных данных эффективности циклонов с тангенциальным подводом газа Б.С. Федоровым, было получено еще одно выражение для вычисления d min : d min 40 18QR . S чV2 (1.9) Здесь S площадь внутренней цилиндрической поверхности циклона. В этой формуле предполагается, что значение скорости V постоянно по поперечному сечению циклона. Недостатком обеих ((1.8) и (1.9)) формул является ограниченность области их применения только в циклонах с тангенциальным подводом газа. В исследованиях Риетемы [46] учитывалось, что улавливание частиц происходит, в основном в пристеночном слое. В этом случае удавалось избежать допущения, что все частицы, осевшие на стенке, остаются на ней, однако, возникало понятие толщины пристеночного слоя, которое предлагалось определять экспериментально. Выражение для d min в этом случае приобретало следующий вид: d min 3 где v 0' v0' Dцикл Q г г vвх hLц p ч г , (1.10) - осевая скорость газа в пристеночном слое, h - толщина при- стеночного слоя, определяемая опытным путем, p - разрежение (величина вакуума) в пристеночном слое. Значение p по исследованиям Белоусова [4] составляет 2 u ср2 R2 R1 p . 2 R ln R2 R 1 1 Для большинства пылевидных частиц ч г . В этом случае формула (20) примет следующий вид: d min v0' Dцикл Q г г 3 . Тер-Линден полагает зависимость d min vвх hLц p ч от диаметра входного отверстия. В этом случае d min находится как: d min 3 2d вых г v r . 3v2 ( ч г ) (1.11) 41 Формула (1.11) не очень удобна в использовании из-за недостаточности данных о толщине пристеночного слоя в закрученном потоке h . Зависимостей для нахождения h для различных типов и видов циклонов не было найдено. В связи с этим применение формулы (1.11) имеет существенные ограничения. Приведенные расчеты не учитывают турбулентный режим движения воздуха в циклоне. Также в предложенных методиках, в качестве основной характеристики частиц используется диаметр, что, как было указано выше, не дает полной информации о свойствах улавливаемых частиц. 1.4.4. Расчет эффективности прямоточных циклонов в работах Джанга, Джонгчао Тан В работе Джонгчао Тан (2004), с использованием результатов исследований Джангаы, приводится следующая методика определения технической эффективности противоточных циклонов. Согласно предложенной методике, баланс сил, действующих на частицу, представляющий собой силу сопротивления среды и центробежную силу равен: Fц Fсопр d 2r mч 2 , dt vt2 где Fц mч – центробежная сила, где mч – масса частицы, vt - танr генциальная составляющая скорости потока газа, Fсопр с x 8 d 2 vrl2 - сила сопротивления среды, где dp – диаметр частицы, ρ – плотность газа, v rl - скорость движения частицы относительно потока газа. cx – коэффициент силы сопротивления, который составляет, в зависимости от числа Рейнольдса [55,57]. 42 24 Re ч 24 (1 3 Re ) ч с x Re ч 16 24 (1 0,15 Re ч0, 687 ) Re ч 0,44 Re 1 for 1 Re 5 . 1 Re 1000 Re 1000 Для меньших частиц вводится корректирующий коэффициент Cc. Для условий ламинарного режима движения воздуха, эффективность определяется, основываясь на применении формулы Стокса. В этом случае сила сопротивления среды вычисляется следующим образом: Fсопр 1 3Vr d ч , Cc Радиальная скорость получена как: Vr dr Vz , dz где VZ – осевая скорость потока. Таким образом 2 m x C c Vt 2 R r Ls , 3 d xV z 2 2 2 pl где rpl – расстояние, пройденной частицей в радиальном направлении, α - угол наклона закручивающих лопаток. При интегрировании, с учетом того что радиус на выходе и на входе в цилиндр равны R1 и R2, а частица проходит по прямой расстояние Ls, считаются уловленными частицы достигшими стенки циклона ранее, чем пройдя по оси циклона расстояние Ls, эффективность пылеочистки для частиц заданного диаметра равна: ( R22 rpl2 ) Ls 2 m x C cVt 2 sl 2 . ( R2 R12 ) 3 d xV z R22 R12 (1.12) 43 Равенство может быть записано как функция от осевой скорости или при заданном расходе, как функция от расхода: d d p CcVz Ls tan 2 ( ) sl и 9 ( R22 R12 ) d d p Cc QLs tan 2 ( ) . sl 9 ( R22 R12 ) Для учета турбулентного режима движения воздуха в циклоне в указанной работе автора [56], для прямоточного циклона с тангенциальным подводом воздуха. Учет производится следующим образом: при турбулентном режиме движения частиц, часть частиц меняют свою траекторию, следуя за радиальными пульсациями потока, и значение концентрации изменяется следующим образом: 2R vtf dCч 2 2 2 dt , Cч ( R2 R1 ) где Cч – концентрация частиц в циклоне, vtf - скорость движения частиц под влиянием турбулентных пульсаций в радиальном направлении равна: VTF C c m x Vt 2 3d x R2 . И общая эффективность пылеулавливания с учетом турбулентности равна: В работе Джонгчао Тан [57] предлагается методика учета эффекта выноса частиц в прибункерной области, эффекта характерного для прямоточных циклонов. И предлагается оценить техническую эффективность в теле циклона и его прибункерной части с учетом турбулентного движения потока газа в циклоне: 1 (1 s )(1 c ) , где ε – техническая эффективность циклона, εs - техническая эффективность в теле циклона, εc техническая эффективность в прибункерной части циклона. 44 В предложенной работе авторами модели расчета эффективности циклона, введены поправки на турбулентный режим движения, однако турбулентность учитывается косвенными приемами, т. е. не определено, например, каким образом величина турбулентных пульсаций влияет на эффективность пылеулавливания, и как можно уменьшив турбулентность, улучшить техническую эффективность циклона, особенно для мелких частиц. 1.4.5. Расчет эффективности пылеулавливания для противоточных циклонов основанный на работах Бурова А.И. В магистерской работе соискателя за основу была принята модель движение одиночной частицы в криволинейном канале, разработанная в работе Бурова А.И. [20], на основании этой модели был проведен расчет эффективности циклона с тангенциальным подводом воздуха, а также расчет эффективности инерционного фильтра сепаратора, разработанного А.В. Тананаевым [22]. Для возможности анализа количества уловленных частиц аэрозоля, необходимо определить величину радиального (поперечного к оси вращения потока) смещения твердой частицы при движении по кольцевому каналу. Из баланса сил действующих на частицу, можно определить радиальную скорость движения частицы: vT2 d2 vR s . 18 RЧ (1.13) Расчет проводится для частиц для малых частиц Рейнольдса, позволяющих применять формулу Стокса для расчета Смещение частицы (рис. 2.2.) в радиальном направлении за время Т будет равно: πR (1.14) v RT v R Ч . vТ С учетом (4) получим выражение 45 vТ2 d 2 RЧ vT d 2 . 18 RЧ vТ 18 (1.15) А. В. Тананаев предложил (2001 г., частное сообщение) в качестве оценки RЧ использовать радиус циклона R , который очевидно будет меньше, чем RЧ , и показал, что в рамках допущения Rч R радиальное смещение частиц не зависит от радиуса циклона. Тогда эффективность противоточных циклонов с тангенциальным подводом воздуха на основании предложенной модели вычисляется следующим образом. Для движения в криволинейном канале: vT d 2 100% 18 ( R2 R1 ) где R1 – внутренний радиус цилиндрической поверхности ограничивающей канал, или внутренний радиус циклона. R2 - внешний радиус цилиндрической поверхности, ограничивающей канал (рис. 1.17). К Рис. 1.17. Движение одиночной частицы по окружности при течении газового потока в концентрическом канале На графике (рис. 1.18) показана фракционная эффективность циклона с тангенциальным подводом воздуха. Увеличение скорости газового потока при входе в циклон повышает эффективность улавливания пыли, однако до некоторого значения скорости, характерного для данного вида пыли. Дальнейшее увеличение скорости не только не приводит к повышению эффективности улавливания, но значительно ее снижает. Объясняется это тем, что с возрастанием скорости 46 Фракционная эффективность, % в циклоне увеличивается турбулизация, которая препятствует сепарации пыли и даже способствует переходу уже отложившейся в бункере пыли вновь во взвешенное состояние и выносу ее из циклона. 120 100 Re=12x105 80 Re=6x105 60 Re=5x105 40 Re=3x105 Re=10x105 20 0 0 20 40 60 80 100 120 Диаметр частиц, мкм Рис. 1.18. Фракционная эффективность осаждения частиц в криволинейном канале в зависимости от величины числа Рейнольдса Re При расчете эффективности пылеулавливания не проводится расчет эффективности для турбулентного режима движения потока. 1.4.6. Расчет эффективности циклонов в работах Шиляева М.И. Расчету эффективности пылеулавливания циклонов уделяется большое внимание в работах проф. ТГАСУ М.И. Шиляева и его учеников и коллег [50,51,52,] Предложены наиболее полные методики расчета циклонов НИИОГАЗ. На основании предложенных методов расчета, созданы номограммы для выбора циклона. Примером является методика расчета циклонов НИИОГАЗ. Расчет циклонов основан на использовании эмпирических вероятностных функций, описывающих фракционные эффективность пылеулавливания для каждого аппарата, и представляется двумя методами аналитически и графоаналитическим. На основании обобщенных теоретических зависимостей создан банк данных для параметров фракционного коэффициента проскока ряда различных циклонов. 47 Вычисляется эффективность улавливания частиц в рамках возможности применения формулы Стокса, и с учетом поправок для частиц, для которых нельзя применять формулу Стокса. Возможность применения формулы Стокса для циклонов определяется числом Стокса: Stk d ч2Vr ч R , где R - радиус циклона. Эффективность пыле- улавливающих устройств предлагается определять следующим образом: 1 K 1 K g ( )d ( ) , 0 где K exp( aStk n ) - фракционный коэффициент проскока, где a и n показатели степени, зависящие от типа циклона. Показатели степени a и n вычисляются для различных марок циклонов, как правило, опытным путем [82]. Для некоторых марок циклонов, применяющихся в системах вентиляции промышленных зданий, значения этих показателей сведены в табл. 1.2 [56]. Таблица 1.2 Значения коэффициентов a и n Тип циклонного аппарата Циклон ЦН-11 Циклон ЦН-15 Циклон ЦН-15у Циклон ЦН-24 Циклон ЦН-СК-33 Циклон ЦН-СК-34 a n 22,05 17,14 12,37 11,90 24,31 27,90 0,45 0,46 0,41 0,47 0,37 0,38 При использовании аналитического метода общую техническую эффективность циклонов определяют с помощью переходных коэффициентов в зависимости от параметров газа ( Q, , , T ) и параметров пыли ( lg , ч , a, n ,). Здесь lg среднее квадратичное отклонение функции частиц по размерам. Техническая эффективность вычисляется по формуле: 48 50[1 Ф( x' )] , % 50 lg d 50 K 10 3 где x d0 mV0 lg 2 ц lg 2 , Ф (x’) – вероятностная функция (рис. 1.19) 1 0,9 0,8 0,7 Ф(x) 0,6 0,5 Ф(x) 0,4 0,3 0,2 0,1 0 -3 -2 -1 0 1 2 3 x Рис. 1.19. График зависимости Ф(х) Для использования универсального метода расчета циклонов НИИОГАЗ для расчета фракционной эффективности, фракционные коэффициенты проскока должны быть представлены в виде экспоненциальных зависимостей от числа Стокса, например для циклонов ЦН-11: K exp( 22,05Stk 0, 45 ) . Фракционные коэффициенты очистки, построенные по вероятностной функции, были пересчитаны на фракционные проскоки и аппроксимированы зависимостью K exp( aStk n ) . 49 Минимальный диаметр циклона определяется по формуле: 50 )V р т 50 d0 . ( K 10 3 ) 2 ( (1.16) Графоаналитический метод определения эффективности циклона основан на использовании номограмм, построенных для каждого циклона (рис. 1.20). Действительный размер частиц δ50 пересчитывается на условный диаметр δ’50, с учетом среднелогарифмического разброса σ. Рис. 1.20. Измерение степени очистки циклона ЦН-15, диаметром 300 мм Достоинством данного метода расчета эффективности циклона является его простота его использования в проектной практике, а также то, что в расчет введен интегральный учет влияния естественной турбулентности движения потока в циклоне. Таблицы и номограммы составлены для распространенных марок циклонов. 50 1.4.7. Расчет эффективности противоточных циклонов с осевым подводом газа в работе Зайцева Н.О. В своей работе Зайцев Н.О. предлагает методику расчета эффективности пылеулавливания для прямоточных циклонов с осевым подводом воздуха. Процентное количество пылевидных частиц, оседающих на каждом расчетном интервале, вычислялось и сводилось в гистограммы, которые сортировались по расходу газа, размеру пылевидных частиц, и углу поворота лопаток «розетки». В результате проведенных автором расчетов были получены расстояния, которые проходят пылевидные частицы от начального расчетного сечения, до сечения, в котором пылевидные частицы осаждаются на стенках циклона, для различных распределений скорости u . Представленная модель осаждения пылевидных частиц в теле циклона, позволяет учесть турбулентный разброс частиц. С учетом, возникновения пульсаций, после прохождения газом закручивающего устройства определяется величина минимального диаметра частиц, которые могут быть осаждены в теле циклона: d min 1,08 R . v0чtg (1.17) Если известен стандарт пульсационных скоростей, он используется для оценки турбулентного разброса пылевидных частиц относительно полученного нами математического ожидания расстояния, на котором частицы достигнут стенки циклона. В качестве основной характеристики частиц используется их диаметр, что как отмечено выше, является фактором усложняющим расчет. 51 1.4.8. Расчет эффективности противоточных циклонов с тагенциальным подводом воздуха в работах Лепла-Шеферда, Барса, Дидро и Лептца, Лейтса-Литча, Иоззе-Лейтса В результате дальнейшего развития моделирования процесса улавливания частиц в циклоне, сформировалось два основополагающих подхода. Первый основан на «времени нахождения» частиц в циклоне, основан на вычислении времени за которое частица сместится к стенке циклона и сможет считаться уловленной, и радиальную скорость движения циклона. Такой подход положен в основу методик Лепла-Шеферда и модели Риетемы [57]. Второй, «статический подход» или («цилиндрическая орбитальная модель» рассматривает частицу, вращающуюся по некоторой окружности, на которую действуют уравновешенные силы сопротивления среды и центробежная сила. Из баланса сил возможно вычислить радиальную составляющую скорости. В обоих способах используется закон Стокса, и в результате, получен эквивалентный средний диаметр частиц: d 50 vr 9Dx vt2 ч (1.18) и эффективность пылеулавливания: 1 d 1 ( 50 ) 6, 4 dч . Определив средний диаметр улавливаемых частиц, можно построить кривую фракционной эффективности, приведенную на рис. 1.21. Примером второго подхода к расчету является расчет Барса, Дальнейшее развитие эти модели получили в работах Лейтса – Личта и Диетса. 52 Рис. 1.21. Кривая фракционной эффективности (Хофман, Штейн (2002)) В этих работах оценивается фракционная эффективность, а также вводится поправочный коэффициент (модифицированный инерционный параметр) для учета свойств газа и его взаимодействия с частицами. Введение поправочного коэффициента предполагает учет того факта, что под действием турбулентного режима движения потока газа, частицы, не достигшие стенки циклона, перемешиваются и меняют свою траекторию. Хофман, Штейн, в своей модели, разбивает циклон на несколько участков, определяя эффективность для каждого участка циклона и суммируя результаты, что позволяет учитывать различный режим движения на входе в циклон, в цилиндирческой части и в прибункерной части циклона. В модели Лейтса – Литча, предусмотрены поправки на турбулентный режим движения, однако результаты, не дают явно учитывают турбулентность, так как не рассматриваются влияние интенсивности турбулентности на эффективность улавливания для частиц разных размеров, хотя и учитывается характеристики циклона. Это объясняет тот факт, что результаты теоретических расчетов с использованием моделей не во всех случаях совпадают с экспериментальными исследованиями. 53 1.4.9. Расчет эффективности противоточных циклонов с тагенциальным подводом воздуха, основанный на использовании модели турбулентной диффузии с конечной скоростью При применении адаптированной модели турбулентной диффузии с конечной скоростью, впервые сформулированной А.Д. Гиргидовым, математическая модель движения частицы в циклоне основана на расщеплении абсолютного движения частицы примеси на: - переносное движение частицы в составе объема газа, переносящего частицу; при этом считается, что объем движется по концентрическим окружностям; - относительное движение частицы внутри объема – смещение в радиальном направлении под действием центробежной силы. Использование модели турбулентной диффузии с конечной скоростью открывает существенно новые возможности, где в качестве параметров, характеризующих турбулентное рассеивание твердых частиц, используется не коэффициент турбулентной диффузии, а пульсационная скорость движения объемов газа, переносящих частицы, и характерная частота пульсаций скорости. Как и в большинстве известных моделей, рассматривается движение частиц в потоке, как суперпозиция переносного и относительного движения. Но в отличие от существующих моделей, скорость переноса представим в виде суммы осредненной и пульсационной скоростей. Относительное движение связано с различием плотностей частицы пыли и газа, а также инерцией частицы, т. е. стремлением сохранять равномерное прямолинейное движение (рис. 1.21, траектория 1). В случае, если расчетное движение объема, переносящего частицу пыли, состоит только во вращении вокруг оси, частица пыли, стремясь по инерции продолжить свое движение прямолинейно и равномерно будет удаляться от оси вращения потока. 54 В результате частица движется по криволинейной траектории (рис. 1.21, траектория 2). Очевидно, что чем больше вязкость газа и чем меньше масса (а следовательно, и инерция) частицы, тем меньше относительная скорость частицы и тем длиннее ее траектория. (рис. 1.22, траектория 3). Рис. 2.22. Траектории движения частиц Переносное движение частицы, происходит в результате переноса частицы элементарными объемами газа, причем считаем, что эти объемы участвуют в движении с осредненной скоростью (по концентрическим окружностям) и пульсационными скоростями. Рассеивание частиц под действием продольной пульсационной скорости u мало по сравнению с рассеиванием обусловленным неравномерностью распределения осредненной тангенциальной скорости вдоль радиуса, поэтому переносная скорость представляется в виде тангенциальной осредненной скорости u и только радиальной пульсационной скорости u r . Согласно простейшей нетривиальной модели ДКС, пульсационная скорость принимает попеременно через случайные промежутки времени два характерных значения u r и u r .Время, в течение которого пульсационная скорость сохраняет свое постоянное значение, 55 будем рассматривать как половину характерного периода TL изменения во времени скорости пульсационного движения элементарных объемов газа, ωL – характерная частота изменения объемами газа своей скорости: L 1 , TL (2.19) TL где – время в течение которого скорость сохраняет свое постоян2 ное значение; индекс L означает, что T является характеристикой движения некоторого объема, т. е. лагранжевой характеристикой. Разделим элементарные объемы газа и частицы, которые в них содержатся, на два сорта. Радиальная пульсационная скорость объемов и частиц «первого» сорта направлена от оси вращения, «второго» сорта направленная в сторону оси вращения. Рис. 2.23. Возможные абсолютные скорости движения частиц «первого» (а) и «второго» (б) сорта Абсолютные скорости движения частиц «первого» и «второго» сортов соответственно u(1) и u(2) представляет собой сумму переносной и относительной скоростей. На рис. 2.22 показаны тангенциальная скорость u , радиальная скорость u r и суммарная переносная скорость u с .Переносные скоро56 сти частиц «первого» и «второго» сортов дополнены вектором относительной скорости wцб , и показаны величины скоростей u (1) и u ( 2) абсолютного движения частиц «первого» и «второго» сортов соответственно. Эти скорости будем называть возможными скоростями, так как движение частиц с другими скоростями не допускается. Использование данной модели позволило получить дифференциальные уравнения, описывающие движение твердых частиц в закрученном потоке и их осаждение на стенки циклона. Для вывода уравнений во вращающемся потоке выделим элементарный объем V. Концентрация частиц в элементарном объеме представляет собой сумму концентрации частиц «первого» сорта 1 и концентрации 2 частиц «второго» сорта: 1 2 . В процессе переноса частицы турбулентным потоком, частица может, имея возможную скорость u (1) , изменить свою скорость на u ( 2) . В этом случае, частица изменит свой сорт; концентрация частиц «первого» сорта уменьшится, «второго» сорта увеличится, при этом суммарная концентрация частиц не изменится. Выделим произвольный контрольный объем V. Рассмотрим баланс массы частиц «первого» сорта. Масса частиц «первого» сорта, которые содержатся внутри контрольной поверхности А, ограничивающей объем V, равна: dV , за единицу времени это количество изменится на величину: 1 V 1dV ; так как контрольный объем V не зависит от времени, то t V 1 dV = 1 V t dV . t V (2.20) Изменение массы частиц «первого» сорта в объеме происходит по следующим причинам: - вследствие конвективного переноса частиц движущимся газом через контрольную поверхность А, за единицу времени это изменение (1) равно потоку частиц первого сорта через поверхность А: (u n)1dA; A 57 - вследствие ухода частиц «первого» сорта, содержащихся в контрольном объеме, (во «второй»): 111dV ; V - и перехода частиц «второго» сорта, содержащихся в контрольном объеме, в «первый» сорт: 2 21dV. V В результате, уравнение баланса массы для частиц «первого» сорта имеет вид: 1 (1) V t dV A (u n)1dA V (111 221 )dV . (2.21) Преобразуем поверхностный интеграл в объемный с использованием теоремы Остроградского-Гаусса и представим равенство (2.20) в виде одного интеграла по контрольному объему V: ( V 1 (1) div (u 1 ) (111 2 21 ))dV 0. t (2.22) Вследствие произвольности контрольного объема V, из равенства нулю интеграла по этому объему, следует равенство нулю подынтегрального выражения: 1 (1) div (u 1 ) (111 2 21 ) 0. t (2.23) Представим оператор дивергенции в цилиндрических координатах: 1 1 (u 1r1r ) 1 (u11 ) (111 2 21 ) 0. t r r r (2.24) Продифференцировав второе слагаемые, представим (2.23) в виде: 1 1 (u11 r ) 1 1 ur (111 2 21 ) 0, t r r 58 (2.25) Как было сказано выше, ω11=ω12= ω22=ω21=ωL. Тогда уравнение (2.24) примет вид: 1 1 (u11r ) 1 1 ur L (2 1 ). t r r (2.26) Аналогично, получаем уравнение переноса для частиц «второго» сорта: 2 1 (u22 r ) u2 2 L (2 1 ). t r r (2.27) Уравнения (2.25) и (2.26) образуют систему уравнений ДКС, описывающих движение частиц в закрученном потоке газа. Так как мы рассматриваем установившееся движение и стационарные граничные условия, концентрация в точке является неизменной во времени, т. е. 1 2 0, 0. t t Тогда система уравнений приобретает следующий вид: 1 1 1 1 (u 1r1 r ) L (2 1 ) u r r r . 2 u 2 1 2 1 (u r 2 r ) L ( ) 2 1 r r r (2.28) 1.4.9.1. Численный расчет эффективности противоточных циклонов на основе модели турбулентной диффузии с конечной скоростью При численном решении предложенных уравнений ДКС ставилась задача установить зависимость технической эффективности циклонная от следующих параметров: - от гидравлической крупности частиц, w; - от интенсивности турбулентности потока, с; - от характерных частот пульсаций скорости, ω. 1.4.9.2. Определение гидравлической крупности частиц Для разработки математических моделей оценки эффективности 59 пылеулавливания необходимо учитывать характеристики частиц пыли, и взаимодействие их с потоком газа. Если в качестве пылеуловителей используются фильтры, определяющей характеристикой для выбора фильтров, являются геометрические характеристики частицы (поперечный размер). В случае использования циклонов, наиболее часто используются следующие характеристики: плотность частиц, их геометрические размеры (диаметр) и форма. В случае, когда форма частиц отлична от сферической, вводится в расчет d экв эквивалентный диаметр, значение которого разные исследователи устанавливают по-разному. Например, принимают за d экв расстояние между двумя самыми удаленными точками частицы. В этом случае значение диаметра представляется изначально завышенным. Некоторые авторы [52,57], предлагают принять эквивалентный диаметр d экв равным диаметру шара, массой равного массе данной частицы, или плотностью равного плотности материала. Использование эффективного диаметра, как основной характеристики частиц, при математическом моделировании осаждения частиц в циклоне, связано с возможностью использования формулы Стокса. При этом, в расчете возникают следующие неточности: 1. при принятии эквивалентного диаметра частиц не учитывается влияние формы частиц на их гидравлическое сопротивление; 2. введение эффективного диаметра с целью использования формулы Стокса, может применяться только в случае мелких частиц, движение которых обеспечивает число Рейнольдса Re < 1. Для более крупных частиц использование эффективного диаметра не имеет смысла; 3. не учитывается возможность взаимодействия частиц друг с другом в потоке газа; 4. для учета взаимодействия частиц с потоком газа и определении времени их релаксации, следует вводить в расчет плотность материала, это может создать погрешность, связанную с тем, что плотность материала отлична от эффективной плотности частиц, так как в 60 случае частиц сложной конфигурации, должна учитываться масса вовлеченного в движение газа. При создании математической модели для расчета эффективности пылеудаления, предлагается воспользоваться опытом расчета осаждения частиц, используемым в гидрологии и принять в качестве основной характеристики частицы гидравлическую крупность w – скорость падения под действием силы тяжести отдельной частицы в достаточно большом объеме покоящейся жидкости (газа). Эта величина интегрально учитывает различные факторы, такие как размер и форма частиц, вязкость жидкости (газа), относительная плотность частиц и др. В гидрологии рассматривается осаждение частиц под действием силы тяжести, поэтому будем называть эту величину гравитационная гидравлическая крупность wg, в литературе, встречается название аэродинамический диаметр. Широкое использование понятия гидравлической крупности в гидрологии объясняется простотой выражения гидравлической крупности для взвешенных частиц в различных средах. Например, при расчете песчаных наносов, характеристики воды постоянны, ее плотность и вязкость неизменна (при температуре 20 0С), форма взвешенных песчинок близка к сферической, гравитационная гидравлическая крупность для частиц песка в жикости зависит только от диаметра частиц. Достаточно установить зависимость гидравлической плотности от диаметра частиц и свести результаты в табличную форму. В случае пыли, все значительно сложнее, прежде всего, гидравлическая крупность зависит от плотности материала (от 500 кг/м3 (для дерева) до 7000 кг/м3 (для металла), а в случае «несферичности» частиц, от эффективной плотности, кроме того в зависимости от температуры меняется вязкость воздуха в широких диапазонах, фракционный состав пыли значительно более разнообразный. Поэтому гидравлическую крупность следует устанавливать для каждого вида частиц. При расчете гравитационных отстойников полагают, что, не только в покоящейся воде, но и в турбулентном потоке, скорость осе61 дания взвешенной частицы в переносящем ее жидком объеме, относительно этого объема, равна гидравлической крупности. Для расчета эффективности циклонов будет использоваться то же допущение. Значение гравитационной гидравлической крупности возможно определить теоретическим и экспериментальным способами. Теоретическим способом, гравитационную гидравлическую крупность частиц можно получить, приравняв разность силы тяжести и архимедовой силы значению силы лобового сопротивления при равномерном падении частицы со скоростью w: ч d 3 6 g ж d 3 6 g сx ж w 2 d 2 2 4 , где ч - плотность частиц; ч - плотность жидкости; d - диаметр частицы c x - коэффициент силы сопротивления 4 ч ж gd 2 w 3 ж c x Re d где Re d wd , (2.35) . Для мелких частиц, имеющих шарообразную форму с диаметром d и плотность ч (например, для частиц воды в воздухе) в случае, если число Рейнольдса Re d 10 , когда справедлива формула Стокса: cx 24 Re d , где d - диаметр частиц, гидравлическая крупность можно найти теоретически: w 1 ч г d 2 g, 18 г (2.36) Для крупных частиц (Red > 10), можно принять c x 0,47 и получить: 62 w 4 ч г gd 3 г cx (2.37) . В этой формуле, как правило, трудноопределяемыми величинами для крупных частиц являются эффективный диаметр частиц d , в силу частой несферичности частиц, плотность частиц ч и коэффициент сопротивления с x , поэтому формула может использоваться для предварительной оценки величины гидравлической крупности частиц и для установления зависимости гидравлической крупности от ускорения свободного падения. Значения же гидравлической крупности для подобных частиц может быть определена только экспериментально. Для модели движения частицы в циклоне, введем понятие центробежной гидравлической крупности wцб, которая представляет собой скорость квазиравномерного движения частицы относительно переносящего ее объема газа, под действием центробежной силы, возникающей вследствие криволинейности траектории движения переносящего ее объема. Очевидно, что в поле центробежной силы те же рассуждения приведут к аналогичной зависимости центробежной гидравлической крупности wцб, в которую вместо ускорения свободного падения g входит центробежное ускорение u 2 r . Выразим центробежную гидравлическую крупность через гравитационную следующей зависимостью, для мелких частиц получим: u2 wцб w gr , для крупных частиц: wцб w u2 g r . При пересчете гравитационной гидравлической крупности w в центробежную гидравлическую крупность wцб следует убедиться, что числа Red, определяемые для w и wцб относятся к одной и той же об63 ласти сопротивления (стоксовой и квадратичной). Для практических расчетов можно принять, что границей этих областей является ReD = 10, см. Задача определения характерного геометрического размера (эквивалентного диаметра) необходима только для установления области сопротивления. Для практических целей оценки эффективности циклона важно удаление частиц минимального размера, которые относятся к стоксовой области сопротивления). Вводимая в математическую модель осредненная радиальная скорость движения частицы к стенке циклона под действием центробежной силы принимается равной величине центробежной гидравлической крупности. Универсальным способом определения гравитационной гидравлической крупности частиц является ее измерение экспериментальным путем. В этом случае следует измерить скорость падения различных видов частиц под действием силы тяжести, т. е. проще всего установить время, за которое отдельная частица, (выделяющаяся из источника загрязнения), под собственным весом пройдет фиксированное расстояние по вертикали. Находящаяся первоначально в состоянии покоя частица падает ускоренно, до того момента, когда сила сопротивления среды не уравновесит силу тяжести. Время, в течение которого частица приобретет равномерное движение, называется временем релаксации частицы: tr k w g, Чтобы вычислить значение этого времени, рассмотрим падение частицы под действием силы тяжести в покоящейся воде. Уравнение движения имеет вид: mz mg Rz , где m – масса частицы; g – ускорение силы тяжести, Rz – сила сопротивления, действующая на движущуюся частицу со стороны жидкости (газа) (ось z направлена вниз). 64 В случае мелких взвешенных частиц справедлива зависимость Стокса, Rz 1mz , где β1 – размерный коэффициент пропорциональности. При решении уравнения и использовании граничных условий [21] получаем: z w(1 e g t w (2.38) ), где w – гидравлическая крупность частиц. Величину t (2.39) w g обычно называют временем релаксации взвешенной частицы. За это время частица приобретает скорость переносящего ее жидкого объема, т. е. выйдя из состояния покоя, под действием силы тяжести приобретает скорость около 0,6 w, а через 3 t скорость достигает 0,95 w. Если падающая частица крупная и справедлив закон квадратичного сопротивления Rz 2 mz 2 , То скорость падения частицы, согласно решению уравнения (2.38) примет вид z w th g t w . Это решение показывает, что крупная частица, выйдя из состояния покоя под действием силы тяжести приобретает скорость 0,95w за время t 1,8 w g, (2.40) т. е. где k = 1 – для мелких частиц, когда число Рейнольдса Red отно65 сится к стоксовой области сопротивления для крупных частиц, k = 1,8. когда число Рейнольдса Red относится к квадратичной области сопротивления. Для возможности использования модели ДКС, когда скорость переносного движения имеет пульсационную составляющую, необходимо, чтобы время релаксации было много меньше чем характерное время постоянства пульсационной скорости, что ограничивает крупность частиц. Как показывают расчеты для частиц пыли с эффективным диаметром менее 100 мкм это требование выполняется. При проведении экспериментов по определению гравитационной гидравлической крупности более удобной характеристикой является расстояние l r , которое должна пройти частица, чтобы начать двигаться равномерно, назовем эту величину длина релаксации частиц. Минимальное значение величины l r : w2 lr w t r k . g (2.41) Использование предложенных способов измерения и вычисления гравитационной гидравлической крупности w позволяет исключить из расчета эффективности пылеулавливания в циклоне погрешности связанные с определением эффективного диаметра и эффективной плотности, что повышает достоверность оценки технической эффективности аппарата. Методика определения гидравлической крупности частиц приведена в Приложении 1. 1.4.9.3. Определение поля осредненной скорости, поля пульсаций и потерь давления с использованием соответствующих моделей турбулентности Данные о параметрах потока газа в циклоне были получены в результате численного моделирования движения потока газа в циклоне и унифицированы. При проведении расчетов с использованием численного моделирования ставились следующие задачи: изучить структуру потоков в циклоне и распределения поля скоростей, в том числе: 66 установить распределение тангенциальной скорости и его влияние на техническую эффективность циклона, определить высоту входной части циклона и установить начальное сечение рабочей части циклона, на которой возможно применения методики определения технической эффективности циклона. установить значение интенсивности пульсационной скорости и его отличие от принятой первоначально величины определить зависимость энергетической эффективности от конструктивных особенностей исполнения циклона, т. е. определить потери давления при фиксированных значениях конструктивных параметров. Для расчетов потока в циклоне использовались лицензионные прикладные пакеты программ для численного моделирования трехмерных турбулентных потоков. Попытки использовать пакеты ANSYS оказались неудачными, поэтому было принято решение об использовании пакетов Flow 3D. Расчет поля скорости и давлений был выполнен для 7 различных вариантов конструктивных характеристик циклона и потока газа в нем (табл. 3.1). Таблица 3.1 Расчета потока в циклоне № изм. r0 R b h H вх d0 1. 0,3 >1 1,6 Подсоединение входного патрубка и крышки под углом 900 2. 0,4 1 1,6 под углом 900 0,5d 0 3. 0,5 <1 1,6 под углом 900 0,5d 0 4. 0,4 1 0 5. 6. 7. 0,4 0,4 0,4 1 1 1 1,6 1,6 1,6 «направляющая крышка» под углом 900 под углом 900 под углом 900 a d0 H H0 Кон часть 1 1 - 1 - 1 - 1 1 - 3 1 1 1 1 2 + - 1 1 67 Все расчеты были проведены для скорости во входном патрубке, равной v = 20 м/с и производительности циклона равной Q = 3255 м3/ч. На выходе из выхлопной трубы задано атмосферное давление Числа Рейнольдса обеспечивали область квадратичного сопротивления. По высоте циклон можно разделить на входную часть, на которой осуществляется подвод потока в цилиндрическую часть циклона, высота которой равна Hвх и рабочую часть Hраб, на которой происходит осаждение частиц в расчетном режиме (рис. 3.31). В результате численного моделирования получено распределение тангенциальной скорости в цилиндрической части циклона, установлено, что принимаемое в литературе распределение тангенциальной скорости в соответствии с законом свободного вихря не подтверждается для цилиндрической части циклонов. Рис. 3.30. а) Схема цилиндрической части циклона; б) Схема цилиндрической части циклона с «направляющей крышкой» В результате было установлено следующее: 1. Принимаемое обычно для расчетов закрученных потоков распределение тангенциальной скорости в соответствии с законом свободного вихря не подтверждается (рис. 3.31) 68 На основании результатов экспериментальных исследований с помощью численного моделирования, получено значение коэффициента зависимости средней тангенциальной скорости от скорости на входе в циклон: uср k1v (2.48) где k1 – коэффициент характеризующий отношение тангенциальной скорости, к скорости на входе в циклон. Эксперименты показали, что k = 0,4-0,6. Рис. 3.31 Моделирование потока газа в циклоне. Поле скорости в потоке газа 69 2. Под крышкой циклона формируется трехмерная водоворотная область (рис 3.32), которая существенно уменьшает участок в верхней части циклона, на котором происходит эффективное удаление частиц из потока газа под действием центробежных сил. Этим обусловлена необходимость исключать из расчета технической эффективности циклона его верхней части, при стандартном ее исполнении, а техническая эффективность циклона может быть определения только для рабочей части циклона. Рис. 3.32. Моделирование потока газа в циклоне Водоворотная область под крышкой циклона 70 3. Определена высота входной (нерабочей) части циклона H вх , на которой осесимметричный поток еще не сформировался и поэтому не происходит осаждения частиц в расчетном режиме. Высота входной части H вх циклона не сильно зависит от формы сечения входного патрубка и может быть принята равной H вх 1,6 0 . Остальная часть циклона является рабочей. 4. Произведенные оценки показали, что значение интенсивности турбулентности с составляет c 1 1 ... , 10 15 что совпадает с рекомендо- ванным в литературе [11]. В результате численного моделирования можно оценить следующее влияние конструктивных особенностей циклонов на энергетическую и техническую эффективность циклонов: 1. При установке «направляющей крышки» (рис. 3.33, б) сопротивление в циклоне незначительно увеличивается (табл. 3.1), но структура потока становится близкой к однородной по всей высоте циклона, так как отсутствует водоворотная область, характерная для входной части противоточного циклона (рис. 3.34). Это позволяет считать, что рабочая область формируется сразу же после входного патрубка, а удаление частиц в расчетном режиме происходит сразу же при попадании потока газа в циклон. Благодаря исключению входной области, заданная техническая эффективность достигается при меньшей высоте цилиндрической части циклона. Устройство «направляющей крышки» может стать альтернативой устройству распределенного подвода воздуха, которое достаточно сложно технологически [50]. 71 а) б) Рис. 3.33 Моделирование потока газа в циклоне а) без направляющей крышки, б) с направляющей крышкой 2. При проведении моделирования потока газа для циклонов с различным соотношении диаметра циклона D и диаметра выхлопной трубы d0 было установлено, что наименьшие потери давления достигаются при соотношении d0 = 0,4D (табл. 3.2). Таблица 3.2 Потери давления при различном конструктивном исполнении циклонов d0 D 0,3 0,4 0,5 0,4 0,4 0,4 0,4 Подсоединение входного патрубка и крышки 900 900 900 «направляющая крышка» 900 900 900 a d0 1 1 1 1 1 3 1 Коническая часть - - - - - + - 1 1 1 1 1 1 2 H H0 P , Па 72 675,8 563,6 553 679,7 489,9 533,3 3. При увеличении расстояния от нижней части выхлопной трубы до нижнего края цилиндрической части циклона h0 до значения h0 1,5r0 , уменьшаются потери давления в циклоне, т. е. увеличивается его техническая эффективность, и также уменьшается вероятность возможности выноса частиц из прибункерной зоны и возвращение их в поток очищенного газа. 4. Подсоединение к цилиндрической части конической части циклона, также способствует уменьшению потерь давления, т. е. увеличению энергетической эффективности. С учетом того, что конструктивные особенности конической части улучшают возможности удаления пыли из циклона, устройство конической части приводит к увеличению и технической эффективности циклона. Таким образом, устройство конической части считаем целесообразным. 1.4.10. Численный расчет технической эффективности циклонов При численном решении предложенных уравнений ДКС ставилась задача установить зависимость технической эффективности циклонная от следующих параметров: от гидравлической крупности частиц, w; от интенсивности турбулентности потока, с; от характерных частот пульсаций скорости, ω. А также, получить результаты, которые можно обобщить в виде методики для установления оптимальных геометрических параметров циклона с заданной технической эффективностью. В результате численного решения уравнений ДКС с использованием явного метода конечных разностей (см. раздел 4.6) были выполнены следующие расчеты (табл. 3.3). 73 Таблица 3.3 Численное решение уравнений ДКС для осаждения частиц в циклоне № изм. 1. 2. 3. 4. 5. 6. 7. 8. 9. 10. 11. 12. 13. 14. 15. 16. 17. 18. 19. 20. 21. 22. 23. 24. 25. 26. 27. 28. 29. 30. 31. 32. 74 wцб u' 2 2,18 4,36 6,54 8,72 13,1 r0 R v v эк c k Етех . % 0,4 1 1/10 1 97 1 97 1 97 1 97 1/10 1 97 1/10 1 97 1/10 1 97 2,18 0,4 1 1,3 0,4 1 1,17 0,4 1 13,1 0,4 2,18 0,4 1,3 0,4 0,5 0,75 1 1,5 3 0,5 0,75 1 1,5 3 0,5 0,75 1 1,5 3 1/10 1/15 1/20 1/30 1/10 1/15 1/20 1/30 1/10 1/15 1/20 1/30 Продолжение табл.3.3 33. 34. 35. 36. 37. 38. 39. 13,1 0,4 1 1/10 1 1,5 2 13,1 0,2 0,3 0,4 0,5 1 1/10 1 97 97 Расчеты проводились для частиц различной гравитационной гидравлической крупности. Скорость на входе в циклон принималась vэк 20 м / с , что определяется экономической целесообразностью устройства сети промышленной вентиляции. В расчет вводилась величина относительной гидравлической крупности, равная wr wцб u' 2 , которую можно выразить, как u2 w gR wk1vэк wr цб u cu cgR w (2.49) Если соотношения радиуса цилиндрической части и радиуса выхлопной трубы принимается R 2,5r0 зависимость (2.49) можно выразить как: wr 2 wk1vэк . 5 cgr0 Величина wr определяет возможность улавливания частиц в циклоне. В случае wr 1 , частицы не осаждаются на стенки циклона, т. е. пульсационная составляющая скорости, «возвращает» их обратно в потоке газа, такие частицы могут находиться в циклоне, сколь угодно долго и возможность их улавливания не поддается расчету в рамках предложенной методики. Проведенные расчеты показали, что уменьшение турбулентности увеличивает техническую эффективность для пылей, имеющих большое количество мелких фракций. Для того, чтобы в циклоне были удалены частицы заданной гидравлической крупности w, необходимо, чтобы обе возможные скорости имели по75 ложительные радиальные составляющие, т. е. во всех точках потока wцб должно быть больше чем радиальная пульсационная скорость u r . Это условие ограничивает крупность частиц, которые можно полностью удалить с помощью центробежных сил из турбулентного потока. Чем меньше центробежная гидравлическая крупность wцб отличается от радиальной пульсационной скорости u r , тем больше расстояние, на котором выпадут частицы при заданной технической эффективности. Результаты показывают, что wr должно быть больше чем 1,1 . В противном случае, для удаления более мелких частиц необходимо понизить интенсивность турбулентности на входе в циклон. В результате расчетов были построены следующие зависимости. 1. Зависимость технической эффективности циклона от гидравлической крупности частиц (рис 3.34). Частицы большей гидравлической крупности значительно на более коротком расстоянии достигают стенки циклона: 100 90 80 E тех % 70 wцб/u"=1,9 wцб/u"=3,8 wцб/u"=5,7 wцб/u"=7,6 wцб/u"=11,8 wцб/u"=2,16 60 50 40 30 20 10 0,00 0,05 0,10 0,14 0,19 0,24 0,29 0,33 0,38 0,43 0,48 0,53 0,57 0,62 0,67 0,72 0,76 0,81 0,86 0,91 0,96 1,00 1,05 1,10 1,15 1,19 1,24 1,29 1,34 1,39 1,43 1,48 1,53 1,58 1,62 1,67 1,72 1,77 1,82 1,86 1,91 1,96 2,01 2,05 2,10 2,15 2,20 2,25 2,29 2,34 2,39 0 Рис. 3.34. Влияние гидравлической крупности на техническую эффективность циклона 76 L /R Из результатов расчета следует, что при увеличении минимальной гидравлической крупности частиц, уменьшается длина пути в циклоне до выпадения их из потока (рис 3.35). 12 10 L/R 8 6 4 2 0 1,90 3,80 5,70 6,70 11,80 wцб/u' Рис. 3.35. Влияние гидравлической крупности на длину пути до осаждения частиц в циклоне заданной технической эффективности (проведено для значения vэк = 20м/с, заданная техническая эффективность 97 %) 2. Влияние турбулентных пульсаций существенно для частиц небольшой гидравлической крупности. Из графика на рис. 3.36 видно, что для частиц небольшой гидравлической крупности увеличение турбулентных пульсаций приводит к снижению технической эффективности циклона. 100 90 80 E тех,% 70 60 50 40 с=1/10 с=1/20 с=1/20 с=1/30 с=1/60 30 20 10 L /R 0,00 0,20 0,40 0,60 0,80 1,00 1,20 1,40 1,60 1,80 2,00 2,20 2,40 2,60 2,80 3,00 3,20 3,40 3,60 3,80 4,00 4,20 4,40 4,60 4,80 5,00 5,20 5,40 5,60 5,80 6,00 6,20 6,40 6,60 6,80 7,00 7,20 7,40 7,60 7,80 8,00 8,20 8,40 8,60 8,80 9,00 9,20 9,40 9,60 9,80 10,00 10,20 10,40 10,60 10,80 11,00 11,20 11,40 11,60 11,80 12,00 12,20 12,40 12,60 12,80 0 Рис. 3.36. Влияние интенсивности турбулентности на техническую эффективность циклона для частиц гидравлическая крупность которых w 0,05 м / с 77 На графике, приведенном на рис. 3.37 приведено влияние турбулентных пульсаций на длину осаждения частиц в циклоне для частиц различной гидравлической крупности при заданной эффективности. Для крупных частиц влияние турбулентных пульсаций несущественно, в то время как для мелких частиц с уменьшением гидравлической крупности, длина выпадения частиц из потока значительно увеличивается при увеличении пульсационной скорости, а для частиц wцб u' 2 1 полное удаление становиться невозможно при заданном зна- чении турбулентности частиц. Таким образом, можно достичь заданной технической эффективности для мелких частиц, путем искусственного снижения интенсивности турбулентности с. 12 2 - w=0,055 м/с 2 8 L/R 1 - w=0,05 м/с 1 10 3 - w=0,062 м/с 3 4 - w=0,075 м/с 6 4 5 - w=0,08 м/с 4 5 6 7 7 - w=0,2 м/с 2 6 - w=0,1 м/с 8 0 c=1/30 c=1/20 c=1/15 8 - w=0,3 м/с c=1/10 с Рис. 3.37. Влияние турбулентных пульсаций на длину пути до осаждения частиц в циклоне заданной технической эффективности для частиц различной гидравлической крупности (проведено для значения vэк = 20м/с, заданная техническая эффективность 97 %) Как показали расчеты, значение характерной пульсационной частоты не существенно влияет на техническую эффективность циклона (рис 3.38). Поэтому определение характерной пульсационной частоты, принятое в первом приближении, так чтобы функция плотности 78 распределения частиц имела один максимум, а функция массы выпавших частиц была монотонной, может использоваться в расчете. 100 90 80 70 Е тех,% 60 k=1 k=2 k=0,5 50 40 30 20 10 1,56 1,50 1,44 1,38 1,32 1,26 1,20 1,14 1,08 1,02 0,96 0,90 0,84 0,78 0,72 0,66 0,60 0,54 0,48 0,42 0,36 0,30 0,24 0,18 0,12 0,06 0,00 0 L /R Рис. 3.38. Влияние характерной частоты пульсаций на техническую эффективность циклона 5) В результате расчетов, определено влияние отношения радиуса выхлопной трубы r0 к радиусу циклона R на техническую эффективность циклона (рис. 3.39). 100 90 80 70 E тех, % 60 r0/R =0,2 r0/R =0,3 r0/R =0,4 r0/R =0,5 50 40 30 20 10 1,38 1,32 1,26 1,20 1,14 1,08 1,02 0,96 0,90 0,84 0,78 0,72 0,66 0,60 0,54 0,48 0,42 0,36 0,30 0,24 0,18 0,12 0,06 0,00 0 L /R Рис. 3. 39 Влияние отношения радиуса выхлопной трубы r0 к радиусу циклона R на техническую эффективность циклона, для частиц гидравлическая крупность которых w 0,3м / с 79 4 L/R 3 2 1 0 0,50 0,40 0,30 0,20 r0/R Рис. 3.40. Влияние отношения радиуса выхлопной трубы r0 к радиусу циклона R на длину пути до осаждения частиц в циклоне заданной технической эффективности 97 % Длина осаждения частиц в циклоне L может быть определена как L Lтеор k 2 , где L теор – расчетная длина осаждения частиц в циклоне, без учета турбулентности потока, изменения тангенциальной скорости uε и центробежной крупности частиц wцб : Lтеор u t u где t ( R r0 ) wцб ( R r0 ) , wцбср – время, за которое частица достигнет стенки циклона, смещаясь только под действием центробежной силы, wцбср w u ( R r0 ) g 2 - средняя центробежная гидравлическая крупность. С учетом вышеизложенного формула (2.50) может быть преобразована: Lтеор g ( R 2 r02 ) 2wu gQ , 2v x u w (2.50) где v x - средняя осевая скорость в цилиндрической части циклона. 80 Коэффициент k2 – коэффициент, учитывающий влияние турбулентности, тангенциальной скорости и центробежной гидравлической крупности на техническую эффективность циклонов, значение которого получено в результате расчетов по предложенной методике, и может быть определено графически (рис. 3.41). 1 100 23 4 5 6 90 Етехн,% 80 70 1-wr=28 60 2-wr=9 50 3-wr=6 4-wr=3 40 5-wr=1,5 6-wr=1,1 30 20 10 0 0,00 k2 1,00 2,00 3,00 4,00 5,00 6,00 Рис. 3.41. Определения технической эффективности с учетом коэффициента k2 Анализ полученных результатов влияния интенсивности турбулентности показывает, что для частиц, центробежная гидравлическая крупность которых wцб близка по значению к радиальной пульсационной скорость u r , расстояние, которые частицы пройдут до выпадение на стенку циклона в 3-5 раз превышает длину осаждения частиц вычисленную без учета турбулентных пульсаций (рис. 3.41). Чем больше величина центробежной гидравлической крупности частиц, относительно величины радиальных пульсаций, тем меньше длина выпадения частиц, вычисленная с учетом турбулентности превышает расчетную длину выпадения частиц, полученную без учета турбулентных пульсаций (рис. 3.41). 81 Пример расчета противоточного циклона Проведем пример расчета, на примере циклонов НИИОГАЗ [45]. Требуется произвести очистку отходящих газов, объемных расход которых Q = 6000 м3/ч, с эффективностью 99 %, если их начальная запыленность 100 г/м3, температура газов t = 120 0С. В качестве пылеуловителей предлагается использовать циклоны НИИОГАЗ. Пыль представляет собой летучую золу, данные о параметрах которой приведены в табл. 3.3. Таблица 3.3 Фракционный состав летучей золы, % Плотность, Размер частиц, δ, мкм кг/м3 0-5 5-10 10-15 15-20 20-30 30-40 40-60 60-90 > 90 2250 4,0 6,0 6,0 6,0 10,0 9,0 10,0 14,0 35,0 В результате выполнения расчета по Шиляеву М.И., получены параметры пыли, с помощью распределения данных о составе пыли (табл. 3.3) в виде интегральной функции распределения частиц по размерам ([58]): 50 56 мкм , далее можно определить расчет диаметра циклона по формуле (1.16): получено D = 0,063 м. Такой диаметр циклона слишком маленький, так как циклоны такого диаметра могут быстро забиваться пылью. Целесообразным считают перейти к расчету циклона СК-ЦН-34, диаметром D = 0,2 м, характеристики которого приведены в табл. 3.4 [45]. Таблица 3.4 Характеристики циклонов НИИОГАЗ 82 При требуемой скорости в плане циклона vx = 2,5 м/с, рекомендуемое из практического опыта, необходимо определить требуемое количество циклонов из условий обеспечения заданной производительности: m 4Q 3600d 02V0 , (3.51) m 21 шт. Для выбранного циклона определяется эффективность очистки с использованием номограмм циклонов НИИОГАЗ. Эффективность очистки составляет 98,8 %, а с учетом запыленности потока: 98,944 %, что близко к требуемой эффективности. Для выполнения расчета по предложенной в работе методике, необходимо: 1) определить гравитационную гидравлическую крупность для самых мелких фракций частиц, используя формулу (2.32): w = 0,18 м/с, 2) так как необходимо использование батареи циклонов, предварительно принимается диаметр внутренней трубы: принимается минимальный d 0 0,1м , 3) диаметр циклона принимается D 0,25 м . Наиболее близкий по характеристикам циклон из циклонов НИИОГАЗ: СК-ЦН-34, диаметром D = 0,2 м, 4) площадь сечения входного патрубка циклона составляет: S (2,14 0,068) 2 0,021м 2 , 5) определить расчетный расход для заданного циклона: Q расч vэкr02 8 * 0,021 0,16 м3 / с , 83 6) необходимое количество циклонов для обеспечения заданной 6000 11шт . производительности Q Q расч 3600 0,2 С использованием результатов численного решения уравнений для определения технической эффективности в цилиндрической части циклона, получим, что требуемая техническая эффективность циклона СК-ЦН-34 Етех99 %, для минимальных частиц пыли обеспечивается в циклоне при прохождении потоком газа, содержащим частицы менее чем за один оборот в цилиндрической частиц циклона, т. е. может быть принят циклон минимальной высоты, что соответствует циклону СК-ЦН-34 (рис. 3.42). 100 90 80 70 wцб/u"=1,9 50 40 30 20 10 0,60 0,30 0 0,00 E тех % 60 Рис. 3.42. Расчет эффективности для циклона СК-ЦН-34 84 L /R 1.5. АЛГОРИТМ ПОДБОРА КОНСТРУКЦИИ ЦИКЛОНОВ На основании результатов численного моделирования, для расчета рекомендуется следующий алгоритм расчета для выбора и оценки циклона обеспечивающего требуемую техническую эффективность при заданных параметрах: расход воздуха, который необходимо очистить Q; минимальный размер частиц, которые необходимо удалить; скорость воздуха на входе в циклон vэк принимается из соображений экономически целесообразного устройства сети промышленной вентиляции и обычно составляет 20 м/с; для обеспечения минимальных потерь давления Δ P, принимается следующее соотношение радиуса цилиндрической части циклона и радиуса выхлопной трубы: r0 0,4 R ; входной патрубок принимается квадратного сечения, и име- ет размеры b Q . vэк 1. Установить расчетное значение гравитационной гидравлической крупности частиц w (по таблицам, теоретически, экспериментально, проведя необходимые опыты). 2. Определить радиус выхлопной трубы r0 Q . v эк 3. Вычислить радиус цилиндрической части циклона: R 2,5r0 . 4. Определить высоту входной части циклона Н вх 0 , согласно результатам экспериментального исследования составляет Н вх 1,6d 0 (при отсутствии направляющей крышки) а для предложенной конструкции циклона с направляющей крышкой, Н вх 0 . 5. Рассчитать длину рабочей части циклона, на которой обеспечивается заданная эффективность и высоту цилиндрической части циклона. 85 Минимальная высота цилиндрической части циклона, обеспечивающая требуемую техническую эффективность, составляет: H H вх L vx u (4.52) где u – средняя тангенциальная скорость потока, определяется из формулы (2.48), где k1 = 0,4-0,6: u 0,45 v , L – длина осаждения частиц в циклоне: L Lтеор k 2 , где Lтеор – расчетная длина осаждения ча- стиц в циклоне, без учета турбулентности потока, изменения тангенциальной скорости uε и центробежной крупности частиц wцб , опреде- ляется по формуле (2.50); k2 – коэффициент, учитывающий влияние турбулентности, тангенциальной скорости и центробежной гидравлической крупности на техническую эффективность циклонов, значение которого получено в результате расчетов по предложенной методике, и может быть определено графически (рис. 3.41). 6. Определить, с учетом (4.52) и (2.50) высоту цилиндрической части циклона по формуле: H H вх Lтеорk2 Q ( R r02 )k1vэк . 2 7. В случае, если учтены рекомендации по размерам циклона и величина коэффициента k1 составляет k1 0,45 , и с учетом формулы (2.50), высота цилиндрической частиц циклона необходимая для обеспечения заданной технической эффективность можно определить: r02 g H H вх k2 . 0,9 wvэк 86 8. Если результаты расчета приводят к необходимости изготовления циклона слишком большого размера и требуется подобрать циклон с использованием предложенной методики, для диаметра D (или диаметра выхлопной трубы d0) находящегося в диапазоне, рекомендуемом нормами проектирования, расчет выполняется следующим образом, необходимо: - установить расчетное значение гравитационной гидравлической крупности частиц w (по таблицам, теоретически, экспериментально, проведя необходимые опыты); - задать радиус выхлопной трубы r0 .в диапазоне 0,1-0,5 м; - определить радиус цилиндрической части циклона: R 2,5r0 ; - вычислить радиус цилиндрической части циклона: R 2,5r0 ; - входной патрубок принимается квадратного сечения, и имеет размеры b r0 ; - вычислить расчетный расход для заданного циклона: Q расч vэкr02 ; - определить необходимое количество циклонов: n Q ; Q расч - для каждого циклона найти длину рабочей части циклона, на которой обеспечивается заданная эффективность и высоту цилиндрической части циклона, как было предложено в предыдущем расчете. 87 БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1. Алиев Г. М. Устройство и обслуживание газоочистных и пылеулавливающих установок. – М. : Металлургия, 1983. – 368 с. 2. Бабенко А. П. Особенности предварительной очистки газов с помощью механической очистки / А. П. Бабенко, А. А. Короткевич, К.И.Стрелец // XXXVIII Неделя науки СПбГПУ: матер. Междунар. науч.практ. конф. – СПб., 2009. – Ч. 1. – С. 259-262. 3. Беломутенко С. В. Совершенствование функциональноэнергетических характеристик комплексной очистки пылегазовых выбросов в вихрепенных скрубберах : автореф. дис. канд. техн. наук. – Волгоград, 2006. – 24 с. 4. Белоусов В. В. Теоретические основы процессов газоочистки. – М. : Металлургия, 1988. – 256 с. 5. Беляев Н. А. Об очистке газов в циклонах // Химическая промышленность. – 1949. – №5. – С. 51-55. 6. Вальдберг А. Ю. Современные тенденции в развитии теории и практики пылеулавливания // Химическое и нефтегазовое машиностроение. – 2007. – № 7. – С. 48-50. 8. Ватин Н. И. Очистка воздуха как важнейшее направление экотехники воздушной среды. Методика расчета и возможность повышения эффективности пылеулавливания аппаратов типа циклон / Н. И. Ватин, К. И. Стрелец // Инженерные системы. – 2005. – № 3(19). – С. 63-64; № 4(20). – С. 58-65. 9. Ватин Н. И. Очистка воздуха при помощи аппаратов типа циклон / Н. И. Ватин, К. И. Стрелец. – СПб., 2003. – 65 с. 10. Герасименко Т. Е. Совершенствование конструкций вихревых пылеуловителей / Т. Е. Герасименко, Е. И. Мешков, А. В. Дикарева // Цветная металлургия. – 2008. – № 3. – С. 25-29. 11. Гиргидов А. Д. Механика жидкости и газа (гидравлика). – СПб. : Изд-во СПбГПУ, 2002. – 544 c. 12. Гиргидов А. А. Моделирование течений в пылеулавливающем оборудовании / А. А. Гиргидов, Н. И. Ватин, К. И. Стрелец // Вентиляция 88 общественных и промышленных зданий : матер. науч. чтений, посвящ. 80 годовщине со дня рожд. д-ра техн. наук, проф. М. И. Гримитлина. – СПб., 2008. – С. 19-20. 13. Гиргидов А. Д. О диссипации энергии в одномерных потоках в круглоцилиндрической трубе // Труды четвертой российской национальной конференции по теплообмену. – М. : Изд-во МЭИ., 2006. – С. 18-19. 14. Гиргидов А. Д. Опыт численного решения уравнений диффузии с конечной скоростью // Охрана окружающей среды от загрязнения промышленными выбросами ЦБП : межвуз. сб. науч. тр. – Л. : ЛТВ, 1983. – С. 11-14. 15. Гиргидов А. Д. Турбулентная диффузия с конечной скоростью. – СПб. : СПбГТУ, 1996. – 259 с. 16. ГОСТ 12536-79. Грунты. Методы лабораторного определения гранулометрического и микроагрегатного состава. – Введ. 01. 07. 80. – М. : Изд-во стандартов, 1980. – 24 с. 17. ГОСТ 5180-84. Грунты. Методы лабораторного определения физических характеристик. – Введ. 01. 07. 85. – М. : Изд-во стандартов, 1985. – 24 с. 18. Евсина Е. М. Математическое моделирование аэродинамических систем при создании средств очистки атмосферного воздуха : автореф. дис. канд. техн. наук. – Астрахань, 2008. – 20 с. 19. Зайцев Н. О. Гидравлический расчет прямоточных циклонов: дис. канд. техн. наук. – СПб., 2007. – 105 с. 20. Зайцев Н. О. Очистка воздуха от пылевидных частиц в системах вентиляции производственных помещений. – СПб. : Изд-во ПЭИпк, 2005. – 28 с. 21. Идельчик И. Е. Справочник по гидравлическим сопротивлениям. – М. : Машиностроение, 1975. – 559 с. 22. Инерционный фильтр-сепаратор : пат. 2080939 Рос. Федерация: МПК 6. В 04 С 001/00. / А. В. Тананаев. – №95101211 ; опубл. 26.01.1995. 23. Исследование процессов межфазного взаимодействия в многофазных турбулентных струях / В. В. Костюк [и др.] // Математическое моделирование. – 1999. – Т. 11, № 4. – С. 59-69. – 89 <URL:http://www.lnm.ru/ReseachDirections/PublicationsHTML. 24. Ичев Б. Р. Математическое моделирование процесса пылеуноса в центробежном циклоне / Б. Р. Ичев, Ю. Б. Ичева // Качество. Инновации. Наука. Образование : матер. междунар. науч.-техн. конф. – Омск, 2005. – Кн. 1. – С. 220-223. 25. Карпов С. В. Влияние основных геометрических параметров на аэродинамическую эффективность циклонных аппаратов / С. В. Карпов, Э. Н. Сабуров // Теоретические основы химической технологии. – 1990. – Т. 24, № 5. – С. 651-660. 26. Квашнин И. М. Очистка воздуха на предприятиях деревообрабатывающей промышленности. Малогабаритные пылеуловители (промышленные фильтры) для аспирации древесной и других видов пыли / 27. Кизин М. Г. Методы расчета и рекомендации по газовым аппаратам. – Владимир : Изд-во Владимир. науч. ин-та синтетич. смол., 1970. – 244 с. 28. Кобякова Ю. Н. Разработка универсального метода расчета и энергетического принципа сравнения инерционных пылеуловителей: дис. канд. техн. наук. – Томск, 2004. – 209 с. 29. Колотушкина Ю. В. Пылеуловители для производства / Ю. В.Колотушкина, В. В. Колотушкин // Экологические производства. – 2005. – № 1. – С. 54-57. 30. Коузов П. А. Очистка воздуха от пыли в циклонах. – Л. : Изд-во Ленинград. ин-та охраны труда, 1974. – 84 с. 31. Михалев М. А. Физическое моделирование гидравлических явлений. – СПб. : Изд-во Политехн. ун-та, 2008. – 442 с. 32. Монин А. С. Статистическая гидромеханика. В 2 ч. Ч. 1. Механика турбулентности / А. С. Монин, А. М. Яглом. – М. : Наука, 1965. – 639 с. 33. Обеспыливание воздуха циклонами в аспирационных сетях / М. В. Василевский [и др. ] // Безопасность жизнедеятельности. – 2008. – № 2. – С. 2-6. 34. Очистка промышленных газов от пыли / В. Н. Ужов [и др. ]. – М.: Химия, 1981. – 390 с. 35. Первов А. А. Аэродинамические исследования циклонов НИИО- 90 Газа с устройствами для снижения гидравлического сопротивления. – М. : Машиностроение, 1974. – 170 с. 36. Пирумов А. И. Аэродинамические основы инерционной сепарации. – М. : Госстройиздат, 1961. – 124 с. 37. Повышение эффективности циклонных аппаратов для углубленной очистки воздушных выбросов от волокнистой пыли / А. М. Хурмаматов [и др. ] // Химическая промышленность. – 2009. – № 8. – С. 433-436. 38. Программный комплекс «Циклон» / В. С. Асламова. [и др.] // Актуальные вопросы защиты окружающей среды и безопасность территорий регионов России : матер. 3 Всерос. конф. с междунар. участием. – УланУдэ, 2006. – С. 82-84. 39. Пути повышения эффективности циклонов / Н. И. Володин [и др.] // Известия Тульского государственного университета. – 2006. – № 1. – С. 296-300. 40. Серебрянский Д. А. Очистка газов от пыли в центробежных фильтрах / Д. А. Серебрянский. 41. Стрелец К. И. Моделирование течений в пылеулавливающем оборудовании // Сборник тезисов научно-исследовательских работ студентов и аспирантов. – СПб., 2008. – С. 47-49. 42. Стрелец К. И. Очистка промышленных газов // Молодые ученые – промышленности северо-западного региона : матер. политехн. симпоз. – СПб. : СПбГТУ, 2001. – С. 36. 43. Стрелец К. И. Эффективность инерционных фильтров сепараторов / К. И. Стрелец, А. В. Тананаев // Технология, строительство и эксплуатация инженерных систем : матер. междунар. науч.-техн. конф. – СПб. : СПбОДЗПП, 2002. – С. 33-34. 44. СНиП 2.04.05-91. Отопление, вентиляция и кондиционирование. – М., 1992. – 65 с. 45. Тананаев А. В. Течения в каналах МГД-устройств. – М. : Атомиздат, 1979. – 368 с. 46. Шароглазов В. С. Повышение эффективности циклонов дополнением малозатратной ступени очистки // Энергетик. – 2004. – № 10. – С. 18. 91 47. Шевченко А. В. Совершенствование процесса и технологии вихревой очистки воздуха от пыли в системах местной вытяжной вентиляции : автореф. дис. канд. техн. наук. – Ростов н/Д, 2005. – 22 c. 48. Шиляев М. И. Аэродинамика и тепломассообмен газодисперсных потоков / М. И. Шиляев, А. М. Шиляев. – Томск : Изд-во ТГАСУ, 2003. – 272 с. 49. Шиляев М. И. Методы расчета и принципы компоновки пылеулавливающего оборудования : учеб. пособие / М. И. Шиляев, А. П. Дорохов. – Томск : Изд-во ТГАСУ, 1999. – 209 с. 50. Шиляев М. И. Методы расчета пылеуловителей : учеб. пособие для студ. вузов / М. И. Шиляев, А. М. Шиляев, Е. П. Грищенко. – Томск : Изд-во ТГАСУ, 2006. – 384 с. 51. Шиляев А. М. Пылеулавливающие характеристики каскадных систем на основе прямоточных циклонов / А. М. Шиляев, В. С. Рекунов // Внутрикамерные процессы, горение и газовая динамика дисперсных систем : 4 Междунар. шк.-семинар. – СПб, 2004. – Т. 2. – С. 200-203. 52. Штокман Е. А. Очистка воздуха : учеб. пособие / Е. А. Штокман. – М. : Изд-во Ассоц. строит. вузов, 2007. – 311 с. 53. Щелоков Я. М. Повышение эффективности циклонных аппаратов // Промышленная энергетика. – 2008. – № 8. – С. 44-45. 54. Dirgo J. Cyclone Collection Efficiency : Consumption of Experimental Results with Theoretical Prediction / J. Dirgo, D. Leith. – Boston : Elsevier, 1985. – 415 р. 55. Zhongchao Tan Mechanism or particle separation in aerodynamic air cleaning. – Illinois ; Urbana : PhD, 2004. – 14 p. 56. Klett C. The influence of attrition and cyclone performance of the particle size distribution in a CFB system / C. Klett, Ernst-Ulrich Hartge, J. Werther // Circulating Fluidized Bed Technology VIII : Proceedings of the 8 International Conference on Circulating Fluidized Beds. – Beijing, 2005. – P. 637-644. 57. Hoffmann Alex C. Gas Cyclones and Swirl Tubes / Alex C. Hoffmann, Louis E. Stein. – Berlin ; Heidelberg : Springer-Verl., 2002. – 421 p. 58. Zhao Bing-tao Effects of Flow Parameters and Inlet Geometry on Cyclone Efficiency // The Chinese Journal of Process Engineering. – 2006. – № 2. – P. 178-180. 92 Приложение МЕТОДИКА ЭКСПЕРИМЕНТАЛЬНОГО ИЗМЕРЕНИЯ ГИДРАВЛИЧЕСКОЙ КРУПНОСТИ ЧАСТИЦ Как было отмечено в теоретической части, универсальным способом определения гравитационной гидравлической крупности частиц является ее измерение экспериментальным путем. Гравитационную гидравлическую крупность целесообразно устанавливать для каждого вида частиц. Для определения гравитационной гидравлической крупности необходимо установить время, за которое отдельная частица, (выделяющаяся из источника загрязнения), под собственным весом пройдет фиксированное расстояние по вертикали, которое назовем базой экспериментальной установки. Верхняя отметка базы должна быть ниже отметки поступления частиц в среду на величину длины релаксации частиц lr. Длина базы определяется в зависимости от рода пыли таким образом, чтобы обеспечить приемлемую точность измерения времени прохождения базы. В зависимости от рода пыли, необходимо установить приемы фиксации прохождения частиц через верхнюю и нижнюю отметку базы, при равномерном движении частицы. При проведении модельных испытаний была задана база 1,95 м. Для определения времени, когда частица, двигаясь равномерно, проходит расстояние не менее длины релаксации частицы (раздел 4.4), использовался секундомер и видеосъемка, с последующей компьютерной обработкой материалов. В качестве модельных частиц принимались частицы пудры, муки, и манной крупы, соответствующие длины релаксации lr которых составляют: 0,006 м, 0,05 м, и 0,3 м. Полученные результаты для гравитационной гидравлической крупности для модельных частиц приведены в табл. П.1. 93 Актуальной задачей является исследование удаления из воздуха твердых частиц, образующихся при сварочном производстве. Часть этих частиц может переноситься воздухом и вовлекаться в циклон, сохраняя высокую температуру, что приводит к возможному процессу окисления (горения) частиц, попадающих в пылесборный бункер или на фильтр тонкой очистки, другая часть представляет собой «холодную» металлическую пыль. Таблица П.1 Определение гравитационной гидравлической крупности модельных частиц w, м/с № для частиц пуд- № для частиц му- № для частиц манизм. ры изм. ки изм. ной крупы 1 0,25 11 0,47 21 0,94 2 0,13 12 0,64 22 1,64 3 0,19 13 0,70 23 1,09 4 0,14 14 0,29 24 0,99 5 0,18 15 0,46 25 0,90 6 0,17 16 0,70 26 1,16 7 0,18 17 0,64 27 1,79 8 0,14 18 0,39 28 0,94 9 0,15 19 0,47 29 1,64 wср 0,15 wср 0,51 wср 1,5 Здесь, как и при других видах пыли, наиболее надежные результаты можно получить с помощью натурного эксперимента. В качестве источника загрязнения использовалось сварочное производство, а в качестве примеси металлические частицы, образующиеся при электросварке. При проведении натурного эксперимента было установлено, что гравитационная гидравлическая крупность горящих частиц имеет порядок 1-4 м/с, и, следовательно, длина релаксации частиц lr, имеет порядок 0,5-1,5 м (рис. П.1). 94 Рис. П.1. Измерение гравитационной гидравлической крупности w частиц пыли, выделяющихся при сварочном производстве Таким образом, высота экспериментальной базы составила 1,4 м, а высота поднятия источника загрязнения над экспериментальной базой – 1,35 м. Для определения времени, когда частица, двигаясь равномерно, проходит расстояние не менее длины релаксации частицы (раздел 4.4), использовался секундомер и видеосъемка, с последующей компьютерной обработкой материалов (рис. П.2). 95 Рис. П.2. Обработка видео материалов измерений времени осаждения частиц при сварочном производстве Результаты измерения гравитационной гидравлической крупности w для частиц металлической пыли, образующейся при сварке, полученные при натурном эксперименте, приведены в табл. П.2. Таблица П.2 Определение гравитационной гидравлической крупности натурных частиц № изм 1 2 3 4 5 6 7 8 9 10 wср 96 w, м/с 6,25 3,75 6,00 4,50 3,50 3,61 5,42 4,06 3,75 3,89 4,41 № изм 11 12 13 14 15 16 17 18 19 20 wср w, м/с 4,38 5,50 4,00 3,75 4,25 4,25 4,00 3,75 4,00 4,25 4,21 № изм 21 22 23 24 25 26 27 28 29 30 wср w, м/с 4,00 4,69 5,00 5,08 4,64 5,17 4,06 3,38 3,45 3,30 4,41 № изм 31 32 33 34 35 36 37 38 39 40 wср w, м/с 3,83 4,25 5,00 4,75 4,25 4,75 3,50 5,75 4,25 3,75 4,57 № изм 41 42 43 44 45 46 47 48 49 50 wср w, м/с 2,95 3,50 5,83 4,38 3,94 5,13 4,93 4,06 3,72 6,64 4,38 Среднеквадратическое отклонение составляет 0,62, что составляет 12 %. Точность измерения времени, как для натурного, так и для модельного экспериментов в случае использования секундомера следует принять 0,2 сек, а в случае компьютерной обработки материалов видео съемки – 0,1 сек. Следует учитывать, что свойства частиц будут различны для различных производств, в зависимости от индивидуальных особенностей сварочного оборудования, материалов и технологии сварки. Полученные средние значения мало отличаются друг от друга в различных сериях опытов, среднеквадратическое отклонение составляет не более 15 %, таким образом, методика определения гидравлической крупности w описанная выше представляется вполне реализуемой в производственных условиях. 97