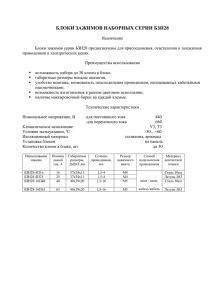

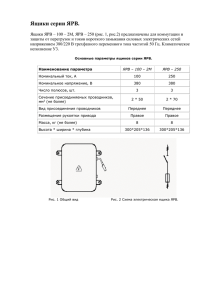

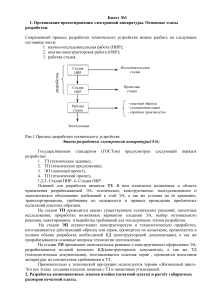

Министерство науки и высшего образования Российской Федерации Федеральное государственное автономное образовательное учреждение высшего образования «САНКТ-ПЕТЕРБУРГСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ АЭРОКОСМИЧЕСКОГО ПРИБОРОСТРОЕНИЯ» КАФЕДРА № 21 ОТЧЕТ ЗАЩИЩЕН С ОЦЕНКОЙ ПРЕПОДАВАТЕЛЬ доц., канд. техн. наук, ст.науч.сотр. должность, уч. степень, звание А. В. Прусов подпись, дата инициалы, фамилия ОТЧЕТ О ЛАБОРАТОРНОЙ РАБОТЕ Изучение конструкторско-технологических особенностей печатных плат по курсу: ОСНОВЫ РАДИОТЕХНИКИ РАБОТУ ВЫПОЛНИЛ СТУДЕНТ ГР. № 5812 24.04.2020 подпись, дата Санкт-Петербург 2020 А. А. Клименко инициалы, фамилия 1 Цель работы Изучение конструктивно-технологических особенностей и конструирование (разработка) печатной платы функционального узла согласно заданным исходным данным. 2 Вариант задания Вариант I. Рассчитать конструктивно-технологические параметры двусторонней печатной платы ФУ, в т.ч. • выбрать материал и толщину платы, • определить линейные размеры элементов печатного монтажа (диаметр контактных площадок и ширину проводника), • определить число проводников, которые можно провести между соседними отверстиями. Исходные данные: метод изготовления печатной платы - электрохимический (полуаддитивный); способ получения рисунка - фотохимический; минимальное расстояние между отверстиями 1,25 мм, шаг координатной сетки 1,25 мм; диаметр неметаллизированного отверстия (монтажного) - 0,7 мм, форма монтажной площадки круглая, плотность печатного монтажа - 2-й класс, фоторезист сухой пленочный, металлический резистоплавляемый сплав олово-свинец. 3 Теоретические сведения Под печатной платой понимается конструкция электрических межсоединений на изоляционном основании. Печатные платы (ПП) представляют собой конструктивные узлы, на поверхности которых расположены плоские проводники различной конфигурации. ПП предназначены для реализации электрических соединений между различными элементами РЭА. На их основе можно получить электрические соединения с совершенно различными габаритными размерами и сочетаниями рисунков проводящих слоев в зависимости от вида разрабатываемой РЭА, ее структурной схемы, типа соединяемых элементов и их взаимного расположения. В зависимости от количества проводящих слоев ПП можно разделить на односторонние (ОПП), двухсторонние (ДПП) и многослойные (МПП). Конструктивные и технологические параметры ПП весьма разнообразны. Основные из них – геометрическая форма, габаритные размеры, шаг координатной сетки, минимальная ширина печатных проводников, минимальное расстояние между печатными проводниками, минимальное расстояние переходных и монтажных отверстий, минимальное расстояние между контактными площадками, сопротивление печатных проводников, допустимое рабочее напряжение для проводников, допустимая величина тока для печатных проводников. По плотности печатного монтажа платы принято делить на 3 класса: • 1-й класс - с наименьшей плотностью печатного монтажа; • 2-й класс - с повышенной плотностью печатного монтажа; • 3-й класс - с высокой плотностью печатного монтажа. Толщина МПП определяется количеством слоев, прокладок и технологий их склеивания. Центры монтажных отверстий должны располагаться в узлах координатной сетки с шагом 1,25 или 2,5 мм. Диаметры монтажных и переходных металлизированных отверстий в зависимости от диаметра вывода навесного элемента выбирают равными 0,4; 0,6; 0,8; 1,0; 1,3; 1,5; 1,8; 2,0 мм. 1 Печатные проводники рекомендуется выполнять одинаковой ширины на всем их протяжении. В узких местах следует сужать проводники до минимально допустимых значений и прокладывать их перпендикулярно оси, соединяющей центры отверстий. Оси проводников рекомендуется совмещать с линиями координатной сетки. Таблица 1 - Минимальные значения основных параметров печатного монтажа № ПП Условное обозначение элемента Наименование э-та Размеры э-та, мм, для классов плотности монтажа. 1 класс 2 класс 3 класс 1 Ширина проводника tп 0,500 0,250 0,150 2 Расстояние между проводниками, контактными площадками, проводником и контактной площадкой, проводником и металлизированным отверстием S 0,500 0,250 0,150 3 Расстояние от края просверленного отверстия до края монтажной площадки Βм 0,050 0,035 0,025 4 Отношение диаметра металлизированного отверстия к толщине платы γ 0,500 0,400 0,300 5 Максимальное отклонение радиуса монтажных отверстий Δ ±0,200 ±0,100 ±0,100 Металлизированные отверстия на ОПП и ДПП, а также на наружных слоях МПП со стороны фольги должны иметь контактные площадки. Контактная площадка – элемент печатного рисунка платы или другого коммутационного основания, предназначенного для дальнейшего выполнения паяного или иного соединения. На внутренних слоях МПП контактные площадки должны быть у отверстий, электрически связанных с проводниками. Контактные площадки рекомендуется выполнять круглой, прямоугольной или близкой к ним формы. Неметаллизированные отверстия нужно выполнять без зенковки, кроме ОПП: зенковку выполняют со стороны, обратной расположению рисунка печатного монтажа. Расстояние между краем проводника и краем платы рекомендуется выдерживать равным толщине материала. Рисунок 1 - Конструкции печатных плат 2 Таблица 2 - Допустимые значения величин сопротивления ПП для различных методов изготовления Таблица 3 - Допустимые значения величин напряжений печатных проводников Таблица 4 - Допустимые значения тока для печатных проводников Наиболее распространенными методами получения ПП в настоящее время являются химический, электрохимический (полуаддитивный), комбинированный. Химический метод заключается в том, что на фольгированный диэлектрик с одной стороны или с двух сторон наносят защитный слой позитивного рисунка схемы. Последующим травлением в растворе хлорного железа или хлорной меди удаляют медь 3 с незащищенных участков, и на диэлектрике получается требуемая электрическая схема проводников. Метод применяется для изготовления ОПП и внутренних слоев МПП. По способам нанесения защитного покрытия химический метод подразделяют на фотохимический, светочнохимический, офсетно-химический. К достоинствам фотохимического метода изготовления ПП относятся: наивысшая точность и разрешающая способность; отсутствие сложного оборудования, что позволяет легко переходить от одной схемы к другой. Недостатками этого метода являются: отсутствие металлизации в отверстиях, непроизводительный расход металла при травлении, небольшая скорость воспроизведения. При единичном производстве указанные недостатки существенной роли не играют. Сущность фотохимического метода изготовления печатных плат заключается в копировании изображения с негатива на фольгированный диэлектрик, покрытый светочувствительным слоем с последующим удалением незащищенных участков фольги химическим травлением. Технологический процесс изготовления ПП фотохимическим методом: 1) Подготовка поверхности. Поверхность фольгированного гетинакса очищают от окислов и обезжиривают ватным тампоном, смоченным водой со шлифовочным порошком №240. Затем плату промывают струей холодной воды и сушат. 2) Нанесение рисунка монтажа. На плату наносят слой светочувствительной эмульсии. Раствор на плату наносят двукратным поливом. Разравнивание и высушивание слоя происходит в центрифуге при температуре 40˚С в течение 2-3 минут. Затем плату и негатив закладывают в светокопировальную раму так, чтобы копировальный слой заготовки соприкасался с эмульсионным слоем негатива. Время экспонирования подбирается опытным путем. После засвечивания на всю площадь платы поверх слоя эмульсии накатывают резиновым валиком типографскую краску. Изображение проявляют холодной воде. Затем плату сушат сжатым воздухом. После сушки слой краски припудривается сургучным порошком. Избыток порошка удаляется с платы сжатым воздухом. Сургуч оплавляют инфракрасными лучами в течение 2-3 минут при температуре 80-85 ˚С. 3) Травление. Незащищенные участки фольги травятся в растворе хлорного железа при температуре 18-20 ˚С, после чего плату промывают в холодной воде в течение 3-4 минут. 4) Удаление защитного слоя. Слой краски смывают бензином, а окисные пленки, образовавшиеся на поверхности печатных проводников, защищают шлифовальным порошком. 5) Сушка. После промывки в горячей проточной воде в течение 30-40 минут платы сушат в сушильном шкафу при температуре 90-100˚С в течение 30-40 минут. 6) Контроль. Платы проверяются внешним осмотром. Проводники не должны иметь протравленных мест на участках между проводниками не должно оставаться невытравленной меди. 7) Сверление отверстий. Геометрические параметры и точность печатного монтажа непосредственно зависит от метода изготовления. При химическом способе осаждения меди происходит увеличение размеров токопроводящих участков за счет разращивания. Если пробельные места защищены краской (толщина 5-7 мм), то 4 разращивание велико и примерно соизмеримо с толщиной осажденного слоя меди. Если пробельные места защищены сухим пленочным фоторезистом (толщина 50-80 мкм), то разращивание осажденной меди минимально. Классификация методов изготовления МПП по способу получения электрических межслойных соединений показана на рисунке 2. МПП Эл. межслойное соединение механич деталями Метод установки штырей и штифтов Эл. межслойное соединение с помощью печатных проводников Эл. межслойное соединение выв. химич.-гальван. металлизац Метод выступающих выводов Метод металлизации сквозных отверстий Метод предвар. обслуживания конактных поверхностей Метод попарного прессования Метод отгибки лепестков Метод послойного наращивания Эл. межслойное соединение с помощью выводов ЭРЭ Метод открытых еонтактных площадок Рисунок 2 - Классификация методов изготовления МПП В зависимости от выбираемого материала ПП определяется и обрабатывающий инструмент, и режим резания (скорость, подача). При вырубке плат из слоистых пластиков материал пружинит. В результате этого наружные размеры деталей получаются большими, чем размеры матрицы, а внутренние - меньше, чем размеры пуансона. Упругая деформация слоистых пластиков оценивается величиной абсолютного естественного пружинения x, которая определяется как разность между размерами металлической вырубки и из слоистого пластика. Величина x зависит от толщины материал. При выборе материала следует учитывать метод получения проводников, надежность контактных соединений, прочность сцепления с основанием, толщину печатных проводников, требования к теплостойкости, химической стойкости, влагопоглощению, и др. 5 Таблица 5 - Материалы для печатных плат 4 Выполнение расчетного задания. 4.1 Выбрать материл и толщину платы Т.к. печатная плата двусторонняя, изготовлена электрохимическим методом, а способ получения рисунка – фотохимический, то в качестве материала можно выбрать стеклотекстолит фольгированный СФ-2-50, где толщина фольги 50мкм, а толщину материала с фольгой выберем равной 2 мм. 4.2 Определить линейные размеры элементов печатного монтажа Т.к. класс плотности печатного монтажа 2ой, то минимальная ширина проводника равна tп min = 0,25 мм. Исходя из значений шага координатной сетки (1,25 мм) и минимального расстояния между проводниками (S = 0,25 мм) максимальная ширина проводника не может превышать 1мм 4.3 Определить число проводников, которые можно провести между соседними отверстиями Между соседними отверстиями невозможно поместить ни один проводник, т.к. центры монтажных отверстий располагаются в узлах координатной сетки, а проводники проходят по сетке. 6 5 Выводы В данной лабораторной работе я ознакомилась с конструктивнотехнологическими особенностями и конструированием печатной платы, рассчитала конструктивно-технологические параметры двусторонней печатной платы ФУ, определила возможность размещения проводников между соседними отверстиями. 7