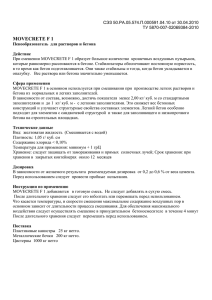

Федеральное государственное автономное образовательное учреждение высшего образования «СИБИРСКИЙ ФЕДЕРАЛЬНЫЙ УНИВЕРСИТЕТ» Инженерно-строительный институт институт Строительные материалы и технологии строительства кафедра РЕФЕРАТ по «Технологии композиционных материалов» наименование дисциплины Зимнее бетонирование. Современные методы прогрева монолитного бетона и массивных конструкций тема Преподаватель Студент ________ С.В. Дружинкин подпись, дата инициалы, фамилия СБ 15-41 Б , 411511071 ________ С.Е. Анисимов номер группы, зачетной книжки подпись, дата инициалы, фамилия Красноярск 2017 СОДЕРЖАНИЕ Введение ...................................................................................................................... 3 1 .Использование добавок в зимнем бетонировании ......................................... 4 1.1. Применение противоморозных добавок.................................................... 4 1.2. Применение добавок ускорителей твердения .......................................... 4 1.3. Ограничения к применению добавок ........................................................ 5 2. Методы прогрева бетона...................................................................................... 5 2.1. Предварительный электроразогрев бетона .............................................. 5 2.2. Метод термоса ................................................................................................. 5 2.3. Электродный прогрев бетона ...................................................................... 6 2.4. Прогрев бетона в греющих опалубках ....................................................... 9 2.5. Обогрев бетона греющими проводами .................................................... 10 2.6. Индукционный нагрев бетона ................................................................... 11 2.7. Инфракрасный метод обогрева ................................................................. 12 2.8. Парообогрев бетона ..................................................................................... 12 2.9. Бетонирование в тепляках ......................................................................... 13 3. Охрана труда при производстве бетонных работ в зимнее время ............ 14 4. Сравнение технико-экономических показателей ......................................... 14 Заключение ............................................................................................................... 15 Список использованных источников ................................................................. 16 2 Введение Произведение бетонных работ в зимний период требует соблюдения ряда обязательных условий, связанных с необходимостью поддерживания в бетонной смеси и твердеющем бетоне положительной температуры. Это наиболее сложный период для ведения бетонных работ, характеризующийся ростом энергетических затрат. Особенности климата России, которые обуславливаются ее географическим положением, оказывают значительное влияние на проведение строительных работ в холодный период года. Продолжительность зимнего периода для климатических условий средней полосы России составляет около 5-6 месяцев. Поэтому использование только короткого летнего сезона для строительства было бы неразумным и расточительным. Обращаясь к истории, исследования различных способов обеспечения твердения конструкций в зимних условиях начали проводиться в СССР еще с 1930-40х годов. Однако еще совсем недавно проведение бетонирования зимой рассматривалась как невозможная строительная операция, грозящая негативными последствиями. Применение методов зимнего бетонирования актуально для ведения строительных работ в регионах с продолжительным зимним периодом, в число которых входит г. Красноярск. В частном строительстве рассматриваемые методы обогрева бетона практически не используются, в связи с высокими энергозатратами и особенностями оборудования. Нормальной температурой среды для твердения бетона условно считается 15-20°С. Прочность бетона при пониженной температуре нарастает медленнее, а при 0°С процесс твердения прекращается. Бетон, начавший твердеть, а потом замёрзший, после оттаивания продолжает твердеть в тёплой среде, причём, если он не был повреждён замерзающей водой в самом начале твердения, прочность его нарастает. При бетонировании в зимнее время необходимо создать условия для набора бетоном критической прочности, так как для набора 100% проектной прочности значительно повышаются энергозатраты. Если бетон замёрзнет до приобретения им минимальной прочности, то прочность при оттаивании значительно понижается. Это объясняется тем, что свежий бетон насыщен водой, которая при замерзании расширяется, разрывает связи между заполнителем и мало затвердевшим цементным камнем. Кроме того, из-за раннего замораживания уменьшается сцепление бетона с арматурой. 3 1 .Использование добавок в зимнем бетонировании 1.1. Применение противоморозных добавок Сущность метода заключается во введении в бетон при его приготовлении добавок, понижающих температуру замерзания воды, обеспечивающих протекание реакции гидратации цемента и твердение бетона при температуре ниже 0°С. В воде для приготовления бетона растворяют большое количество солей, например: хлористого кальция CaCl2,хлористого натрия NaCl, нитрита натрия NaNO3, поташа K2CO3. Эти соли снижают точку замерзания воды и обеспечивают твердение бетона на морозе (хотя и очень медленное). Зимнее бетонирование с применением противоморозных добавок – простой и экономичный способ. Однако большое количество соли, вводимой в бетон, может ухудшить структуру, долговечность и некоторые другие свойства. При эксплуатации конструкции во влажных условиях возможна коррозия стальной арматуры под действием хлористых солей (нитрит натрия и поташ коррозии не вызывают). Кроме того, образующиеся в процессе твердения едкие щёлочи могут вступить в реакцию с активным кремнезёмом, содержащимся в некоторых заполнителях, и вызвать коррозию бетона. Поэтому бетон с противоморозными добавками не рекомендуется применять в ответственных конструкциях, в бетонных конструкциях, предназначенных для эксплуатации во влажных условиях при наличии реакционноспособного кремнезёма в зёрнах заполнителя, а бетон с хлористыми солями – в железобетонных конструкциях. Преимущества противоморозных добавок: - низкая стоимость материалов; - отсутствие специального дорогостоящего оборудования; - низкие трудозатраты; - простота реализации. Недостатки противоморозных добавок: - увеличение времени достижения бетоном его расчётной прочности; - понижение коррозийной стойкости арматуры (для хлоридных добавок). 1.2. Применение добавок ускорителей твердения Добавки ускорители твердения бетона способствуют активизации процессов гидратации и твердения цемента, благодаря чему повышается темп роста прочности бетона в начальный период Оптимальное количество добавок устанавливается экспериментально при подборе состава бетона . 4 1.3. Ограничения к применению добавок Ограничения к применению добавок связаны с отрицательным побочным действием их компонентов на бетон и на коррозионную устойчивость стальной арматуры в железобетоне. Кроме того, возрастает влагоёмкость бетона, растёт теплопроводность, т.е. снижается теплозащитная способность ограждающих конструкций, а внутри помещений возрастает влажность. Избыток вещества добавок над рациональным, что обычно сопровождает применение противоморозных добавок, приводит также к снижению прочности, морозостойкости, водостойкости бетона и его долговечности. 2. Методы прогрева бетона 2.1. Предварительный электроразогрев бетона Сущность способа заключается в быстром разогреве бетонной смеси вне опалубки путем пропускания через неё электрического тока. Предварительный электроразогрев рационален в сочетании с ведением бетонных работ по методу термоса, и наиболее эффективен для бетонирования конструкций с модулем поверхности до Mn ≤ 12. При больших модулях поверхности конструкций целесообразно сочетание предварительного разогрева с прогревом бетона другими методами. Продолжительность разогрева бетонной смеси должна находиться в пределах 5…20 мин, при большем значении для бетонной смеси с крупностью зерно более 40 мм. При разогреве в течение менее 5 мин значительно возрастает требуемая электрическая мощность и наблюдается отставание нагрева крупного заполнителя, а разогрев в течение более 20 мин может привести к ускоренной потере удобоукладываемости смеси. Разогретая бетонная смесь быстро теряет свои формовочные свойства. Поэтому транспортировать её к месту укладки целесообразно по возмоности без перегрузок в промежуточные ёмкости, а укладку её в опалубку производить немедленно, в минимально короткие сроки. Время от момента окончания разогрева до окончания виброуплотнения не должно, как правило, превышать 15 мин. Обеспечение в течение заданного срока требуемых формовочных свойств может быть достигнуто введением при приготовлении бетонной смеси пластифицирующих или замедляющих схватывание добавок. 2.2. Метод термоса Из названия метода можно представить его суть: использование тепла, введённого в бетон на стадии приготовления бетонной смеси или предварительного разогрева её перед укладкой в опалубку, и от тепловыделения цемента во время гидратации. Потерю тепла уменьшают 5 утеплением опалубки и открытой поверхности бетона и разогревом арматуры и основания опалубки. Время остывания бетона должно быть больше времени выдерживания, которое потребуется для достижения бетоном прочности, не ниже критической. На время остывания изделий и конструкций, выдерживаемых методом термоса, оказывает влияние целый ряд всевозможных факторов, таких как: размеры и формы конструкции, теплофизические характеристики бетона, вид цемента, температура наружного воздуха, скорость ветра, тип опалубки и т.д. Наиболее экономически выгодной областью применения данного метода в являются массивные монолитные фундаменты, блоки, плиты, стены, колонны, рамные конструкции. А так же при использовании быстротвердеющих портландцементов и эффективных теплоизоляционных материалов (особенно при умеренных морозах). Применение данного способа рационально, если теплота, необходимая для его первоначального твердения, сохраняется в течение 5-7 суток. Это возможно, когда твердеет массивная конструкция или тщательно изолированная конструкция средней толщины. У таких конструкций модуль поверхности, т. е. отношение охлаждающейся поверхности бетона к его объёму, обычно бывает не более 6. Конструкции, более тонкие, или со слабой теплоизоляцией, а также возводимые при сильных морозах, должны бетонироваться с подачей теплоты извне. Дополнительно может устанавливаться электрообогрев углов конструкции. Метод термоса получил широкое применение еще на стройках СССР в 1930-х годах при производстве бетонных изделий и конструкций. Преимущества метода термоса: - низкая себестоимость; - простой технологический процесс. Недостатки метода термоса: - неэффективность при особо низких температурах; - не подходит для сложных конструкций; - подходит только для конструкций с относительно маленькой площадью охлаждения. 2.3. Электродный прогрев бетона Сущность электропрогрева бетона заключается в пропускании через него, как электрическое сопротивление, переменного тока, в результате чего в бетоне выделяется теплота. Бетон, как и бетонная смесь, обладает ионной проводимостью: проводящей фазой является вода с растворёнными в ней и диссоциированными 6 на ионы электролитами. Сопротивление бетона зависит от водорастворимых соединений в цементе, расхода цемента и воды на 1 м3 бетона. Рисунок 1 – Схемы размещения электродов: а) пластинчатых;б) при периферийном прогреве; в) при двустороннем сквозном прогреве: г) при периферийном прогреве массивных конструкций полосовыми электродами; д) при прогреве с помощью плоских групп стержневых электродов; е) при прогреве стержневыми электродами; ж) при прогреве струнными электродами; 1ф, 2ф, 3ф – фазы понижающего трансформатора Для подведения напряжения к бетону применяются стальные электроды, основные типы которых приведены в таблице. 1 и на рисунке 1. В начале прогрева обычно подаётся ток низкого напряжения (50-60 В), получаемый трансформированием обычного тока 220 В. Свежеуложенный бетон при пропускании тока разогревается и затвердевает. По мере затвердевания бетона его электрическое сопротивление возрастает и напряжение приходится повышать. Нагревать бетон следует медленно (не более чем на 5°С в час), чтобы избежать его высушивания и появления в нём трещин, и доводить температуру до 60°С. Для сокращения времени прогрева используют быстротвердеющие цементы и химические добавки – ускорители твердения. 7 При бетонировании массивных сооружений зимой целесообразно применять электропрогрев только поверхностного слоя бетона и углов сооружения (так называемый периферийный электропрогрев), чтобы предохранить его от преждевременного замерзания. Таблица 1 Электроды и их назначение Пластинчатые для сквозного прогрева Полосовые для периферийного прогрева Описание, способ установки Стальная палуба щитов, кровельная сталь, закреплённая на деревянной палубе щитов, расположение электродов на противоположных поверхностях конструкции Полосы из полосовой стали толщиной до 4 мм или из кровельной стали шириной 20…50 мм, закреплённые на деревянной палубе щитов, располагают вертикально или горизонтально Область применения Конструкция толщиной до 300 мм (балки, прогоны, стены, перегородки, тоннели и т. п.) Конструкция толщиной до 300 мм (балки, прогоны, стены, перегородки, тоннели и т. п.) Расположены на одной плоскости конструкции Конструкция толщиной до 300 мм (бетонные подготовки, полы, покрытия площадок, перекрытия и т. п.) Размещены на противоположных плоскостях конструкции Конструкции толщиной 150…500 мм (стены и т.п.) Размещены на всех опалубочных щитах Конструкции толщиной 400 мм и более любых типов Стержневые для сквозного прогрева Круглая сталь диаметром 4…10 мм; электроды устанавливают в бетон отдельно или в виде плоских электродных групп Конструкции любых размеров и типов Струнные для сквозного прогревва Круглая сталь диаметром 4…16 мм; электроды устанавливают по оси конструкции или параллельно оси Конструкции, длина которых значительно превышает размеры сечения (балки, прогоны, колонны, и т. п.) С односторонним расположением С двухстороннем расположением для сквозного прогрева С расположением на всех опалубленных поверхностях конструкций Преимущества прогрева электродами: - высокая тепловая эффективность метода; - надежность и простота монтажа; - прогрев конструкций любой толщины и любой формы. Недостатки прогрева электродами: - значительное время для подготовки (в том числе дополнительные электрохимические расчеты); 8 - дополнительное оборудование (трансформаторы); - высокие энергозатраты (от 1000 кВт для 3—5 куб.м бетонной смеси); - потребность в большем количестве квалифицированных рабочих кадров. 2.4. Прогрев бетона в греющих опалубках Этот метод состоит в том, что тепло подводят контактным способом от нагретой поверхности палубы опалубки к бетону. Дальнейшее распространение тепла осуществляется теплопроводностью самого бетона. По существу процесса он аналогичен тепловой обработке сборных бетонных и железобетонных изделий в термоформах. Конструктивно греющие опалубки представляют собой устройства, на внутренней стороне палубы которых располагаются греющие элементы в виде трубчатых электронагревателей (ТЭНов), греющие провода и кабели, гибкие тканевые нагреватели в виде лент или полос. Возможно применение в качестве нагревателей нестандартных элементов в виде навитой проволоки, сетчатых, стержневых, уголковых, изготовленных из материалов с высоким омическим сопротивлением (стали, нихрома и др.). Нагревательные элементы теплоизолированы с внешней стороны (обычно – минеральной ватой) и защищены жёстким защитным экраном (сталь или фанера). Греющие опалубки можно применять при устройстве или возведении разнообразных тонкостенных и средней массивности конструкций. Наиболее рациональная область применения связана с разновидностями опалубки:объёмно-переставной, крупно-щитовой, подъёмно-переставной и скользящей, и их применением в строительстве. Кратковременное включение электропитания греющих опалубок (перед подачей в неё бетона) позволяет осуществить отогрев арматуры и удаления с неё наледи, обеспечивает благоприятный температурный режим при укладке бетона. Термоактивные щиты могут использоваться для отогрева бетонных и грунтовых оснований. В целом использование греющих опалубок создаёт наиболее благоприятные условия для обеспечения качественных характеристик бетона, в сравнении с другими вариантами его твердения в зимний период. Поэтому при наличии требований к бетону по морозостойкости, коррозионной стойкости, водонепроницаемости рекомендуется использовать греющие опалубки. Преимущества греющих опалубок: - обеспечение благоприятных условий для твердения; - относительно низкая стоимость; - возможность повторного использования опалубок. 9 Недостатки греющих опалубок: - потребность в большом количестве дополнительного оборудования (понижающий трансформатор, средства тепловой защиты, магистральные кабели и т.д.); 2.5. Обогрев бетона греющими проводами Сущность обогрева бетона токоизолированными нагревательными проводами заключается в том, что при прохождении по ним электрического тока провода разогреваются, и от них разогревается бетон. С целью повышения теплоотдачи греющие провода располагают внутри бетона, в основном в его периферийных слоях (особенно при прогреве массивных конструкций) в виде плоского или объёмного змеевика с расстоянием между ветвями провода (шагом) в 50…150 мм. При прогреве стыков сборных конструкций шаг составляет примерно 25…70 мм, а при устройстве подготовок под основания и бетонных оснований – 150…200; рекомендуемое расстояние до палубы опалубки – 30…50 мм. В качестве греющих или нагревательных используют в основном провода с жилой из стальной оцинкованной проволоки диаметром 1,1…3 мм, покрытой слоем изоляции. Термоустойчивость изоляции ограничивает допускаемую температуру разогрева провода и, соответственно, температуру обогрева бетона. В железобетонных конструкциях провод крепят к арматуре, обычно с наружной стороны каркасов, но всегда в зонах с наименьшим риском возможного нарушения токоизоляции провода при укладке и уплотнении бетона. Если существует опасность перегрева провода и возможного оплавления изоляции, её дополнительно усиливают токоизолирующими прокладками (кембриком, трубками и пр.) в местах крепления к арматуре и касания металлических частей опалубки. Обогрев бетона греющими проводами используют при возведении (устройстве) разнообразных бетонных и железобетонных строительных конструкций. Способ наиболее эффективен при высокой степени армирования, сложной конфигурации и высоком модуле (≥ 20) поверхности конструкций и обогреве бетона стыков сборных элементов. Преимущества прогрева проводом: - низкая стоимость; - высокая тепловая эффективность метода; Недостатки прогрева проводом: - невозможность повторного использования провода; 10 - потребность в большом количестве дополнительного оборудования (понижающий трансформатор, средства тепловой защиты, магистральные кабели и т.д.); - трудоёмкость укладки. 2.6. Индукционный нагрев бетона Индукционный способ термообработки бетона основан на использовании магнитной составляющей переменного тока, наводимого электромагнитной индукцией. При индукционном нагреве энергия переменного электромагнитного поля преобразуется в арматуре или стальной опалубке в тепловую и передается бетону. Индукционный нагрев рационален для термообработки бетона монолитных железобетонных каркасных конструкций, протяжённых по одной из осей: колонн, ригелей, балок. Термообработка может осуществляться по одной из двух схем: 1) схема индуктивной катушки с железом имеет место в том случае, когда элемент железобетонной конструкции в процессе термообработки находится в полости индукционной обмотки, выполненной в виде соленоида. При термообработке по этой схеме тепло в основном выделяется ферромагнитных элементах (арматура, жёсткий каркас, опалубка), направление которых совпадает с направлением оси соленоида. Незначительная часть тепла выделяется в металлических замкнутых элементах, плоскость которых перпендикулярна оси соленоида. 2) схема трансформатора с сердечником имеет место в том случае, когда в полости железобетонного изделия расположен магнитопровод с индукционной обмоткой. Здесь тепло в основном выделяется в замкнутых металлических элементах, плоскость которых перпендикулярна оси магнитопровода. Преимущества индукционного прогрева: - низкая стоимость; - равномерность прогрева; - отсутствие дополнительного оборудования. Недостатки индукционного прогрева: - проведение множества сложных расчетов для каждой конструкции - возможность применения на ограниченном типе конструкций. 11 2.7. Инфракрасный метод обогрева Данный способ основан на использовании энергии инфракрасного излучения, подаваемого на открытые или опалубленные поверхности обогреваемых конструкций и превращающегося в тепловую энергию. Поскольку глубина проникновения инфракрасных лучей в бетон не превышает 2 мм, то лучистая энергия превращается в тепловую в тонких слоях бетона, остальная же масса нагревается за счёт теплопередачи от этих слоёв и экзотермии цемента. Для создания направленного лучистого потока излучатели должны помещаться в параболические, сферические или трапецеидальные отражатели. Для улучшения поглощения инфракрасного излучения поверхность опалубки покрывают черным матовым лаком. Температура на поверхности бетона не должна превышать 80…90° С. Инфракрасные установки располагают на таком расстоянии друг от друга, чтобы прогревалась вся поверхность бетона. Инфракрасный обогрев обеспечивает хорошее качество термообработки бетона при условии соблюдения теплового режима выдерживания бетона. Преимущества инфракрасного прогрева: - установки работают от сетей с небольшими напряжениями (малые энергозатраты); - отсутствие дополнительного оборудования; - высокая тепловая эффективность метода. Недостатки инфракрасного прогрева: - относительно небольшая рабочая площадь и глубина прогрева одного излучателя; - необходимость размещения установок (дополнительное пространство). 2.8. Парообогрев бетона Парообогрев рекомендуется применять, как правило, при выдерживании конструкций небольшой толщины – полов, днищ резервуаров, перекрытий, и т. д. Парообогрев бетона монолитных конструкций следует применять при наличии на объекта достаточного количества пара. Парообогрев на грунтах, не допускающих увлажнения, не разрешается. До бетонирования основание или опалубку с установленной арматурой укрывают двумя слоями брезента или иного паронепроницаемого материала, укладываемого на бруски для образования под брезентом замкнутой полости, и подают пар. После предварительного отогрева основания или опалубки до температуры 15…20°С брезент снимают, удаляют конденсат и производят укладку бетона. По окончании укладки на поверхность бетона ставят бруски и накрывают их двумя слоями брезента и в образовавшуюся полость подают пар. 12 Для обеспечения достаточно равномерной температуры на обогреваемой поверхности бетона следует осуществлять ввод пара через каждые 2 м. Не рекомендуется применять парообогрев конструкций высотой более 1 м во избежание неравномерности температуры по высоте. Преимущества паропрогрева: - обеспечение благоприятных условий твердения бетона (не пересыхает) Недостатки паропрогрева - необходимость отвода конденсата, чтобы избежать появления наледи и примерзания брезента и коробов к основанию. 2.9. Бетонирование в тепляках Тепляки – это временные инженерные сооружения или приспособления, внутри которых, как правило, поддерживается положительная температура для обеспечения твердения бетона, а в некоторых случаях и для ведения подготовительных и бетонных работ. По конструкции, габаритам и способам укладки в них бетонной смеси применяют тепляки следующих видов: - малые тепляки – палатки из брезента или других паронепроницаемых материалов, в которых укладка смеси производится средствами механизации, расположенными вне тепляка, либо тепляк устраивается непосредственно после укладки бетона; - объёмные тепляки, внутри которых размещаются средства механизированной укладки бетона и ведутся подготовительные и бетонные работы; - передвижные, перемещаемые вдоль протяжённых бетонных конструкций; - подъёмные для возведения высотных железобетонных сооружений в скользящей опалубке. Малые тепляки – палатки могут использоваться при бетонировании конструкций с небольшими размерами в плане (фундаменты под колонны, под оборудование, опоры, небольшие устои мостов и т.п.). Предварительный отогрев промороженного основания, опалубки и арматуры производят в тепляке. При сильных морозах рекомендуется применять двуслойные стены тепляка. Объёмный воздухо-опорный тепляк представляет собой оболочку из полимерной армированной ткани, внутри которой поддерживается избыточное давление воздуха в пределах 0,004…0,006 МПа, обеспечивающее проектное положение оболочки. Оболочки выполняются в виде купола или в форме полуцилиндра со сферическими торцами. При работе в условиях температур наружного воздуха ниже минус 25°С рекомендуется для уменьшения теплопотерь устраивать оболочку из двух слоёв с воздушным зазором между ними. 13 Преимущества использования тепляков: -многократная оборачиваемость; -простота, быстрота и малая трудоёмкость монтажа и демонтажа; -малая транспортная масса. Недостатки использования тепляков: -трудность использования при сильном ветре; -энергозатраты на обогрев воздуха. 3. Охрана труда при производстве бетонных работ в зимнее время При производстве бетонных работ в зимних условиях появляются факторы, представляющие дополнительные источники опасности для рабочих: - повышенное напряжение тока (до 380В) при электропрогреве и обогреве конструкций; - образование наледи; - плохая видимость; - низкая температура и др. Поэтому необходимо хорошо знать и строго соблюдать требования безопасной работы. При электропрогреве бетонных и железобетонных конструкций рабочую зону оборудуют защитным ограждением, установленным на расстоянии не менее 3 м от прогреваемых элементов, системой блокировки, световой и звуковой сигнализацией, освещением в темное время, а также снабжают предупредительными плакатами. В сырую погоду измерять температуру бетона, находящегося под напряжением разрешается только в резиновой обуви и перчатках. Прикасаться к термоактивной опалубке запрещается. 4. Сравнение технико-экономических показателей Выбор метода выдерживания бетона до его замораживания зависит от температуры наружного воздуха, наличия добавок в бетоне, вида цемента, габаритов и назначения конструкции. Также необходимо учитывать экономичность, простоту и быстроту выполнения бетонных работ. В таблице 2 приведено сравнение некоторых методов зимнего бетонирования. В качестве показателей выбраны трудозатраты (чел. час) и расход электроэнергии (кВт*ч), определяющий энергоемкость метода, которая является фактором, лимитирующим темпы бетонных работ. 14 Таблица 2 Название метода Затраты труда, чел. час Расход электроэнергии, кВт*ч Метод «термоса» Использование противоморозных добавок Электродный прогрев Электрообогрев греющими проводами Индукционный обогрев Инфракрасный обогрев 0,9 54 (50-80) 0,13 3,03 76,5 (80-120) 4,07 76 (80-110) 22,5 5,25 263 (120-180) 228,2 (120-200) В результате сравнения различных методов зимнего бетонирования по трудозатратам и расходу электроэнергии можно сделать вывод, что наиболее эффективным является метод «термоса». Кроме того, именно эта технология среди всех рассмотренных ранее является наиболее простой и экономичной в использовании. Для зимнего бетонирования конструкций в районах, не принадлежащих к районам Крайнего Севера, данный метод всегда рассматривается в первую очередь. Однако, если температура наружного воздуха слишком низкая, или бетон не успевает набрать свою прочность в заданный срок, используют либо один из альтернативных методов, либо комбинированный метод «термоса» с введением противоморозных добавок, так как использование противоморозных добавок не требует дополнительных затрат на электроэнергию. Заключение Развитие технологий зимнего бетонирования является залогом повышения эффективности и надежности бетонных работ в зимние периоды года. Одно из основных условий зимнего бетонирования — это мягкий режим прогрева, под которым подразумевают медленный подъем температуры (не более 10–15°С/час), препятствующий негативным изменениям в структуре бетона, в зависимости от модуля поверхности конструкции. Однако одним прогревом бетона за счет различных устройств или утеплителей не всегда можно достичь требуемых результатов, особенно с учетом роста тарифов на электроэнергию. Оптимальным решением в данном случае будет использование противоморозных добавок. Их применение способствует понижению температуры замерзания воды в бетонной смеси, что обеспечивает проведение бетонных работ и твердение бетона даже при отрицательных температурах, и достижение критической прочности в более короткие сроки. Рассмотренные методы зимнего бетонирования позволяют уменьшить сроки возведения объектов в климатических условиях средней полосы России, Дальнего Востока и Крайнего Севера. Бетонирование в зимнее время не рекомендуется для объектов с повышенной ответственностью, требованиями к бетонным конструкциям вследствие сложности и трудным прогнозированием твердения бетона в условиях низких температур. 15 Список использованных источников Стандарты и другие нормативные документы СТО 4.2–07–2014 Система менеджмента качества. Общие требования к построению, изложению и оформлению документов учебной деятельности– Введ. 09.01.2014. – Красноярск: ИПК СФУ, 2014. – 60 с. Книги двух авторов Строительные материалы : Учебник для вузов. / Г. И. Горчаков, Ю. М. Баженов. – М.: Стройиздат, 1986. – 688 с., ил. Книги четырех и более авторов Технология и методы зимнего монолитного и приобъектного бетонирования. Учебное пособие. / Э. И. Батяновский, Н. М. Голубев, В. В. Бабицкий, М. Ф. Марковский. – Москва : Издательство Ассоциации строительных вузов, 2009. – 232 с. Электронные ресурсы Гнам П.А., Кивихарью Р.К. Технологии зимнего бетонирования в России / / Строительство уникальных зданий и сооружений /[Электронный ресурс] Санкт-Петербургский политехнический университет Петра Великого . – 2016. №9 (48). – С. 7-25. – Режим доступа: http://unistroy.spbstu.ru/ 16