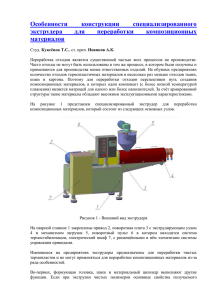

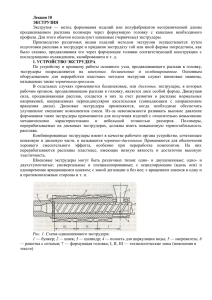

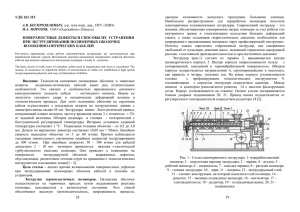

1 Краткое описание процесса экструзии полимеров Экструзия- метод формования в экструдере изделий или полуфабрикатов неограниченной длины продавливанием расплава полимера через формующую головку с каналами необходимого профиля. Для этого используют шнековые, или червячные, экструдеры. Производство различных видов изделий методом экструзии осуществляется путем подготовки расплава в экструдере и придания экструдату той или иной формы посредством продавливания его через формующие головки соответствующей конструкции с последующими охлаждением, калиброванием и т. д. По устройству и принципу работы основного узла, продавливающего расплав в головку, экструдеры подразделяются на шнековые, бесшнековые и комбинированные. Основным оборудованием для переработки пластмасс методом экструзии служат шнековые машины, называемые также червячными прессами. В отдельных случаях переработки пластмасс применяются бесшнековые, или дисковые, экструдеры, в которых рабочим органом, продавливающим расплав в головку, является диск особой формы. Движущая сила, продавливающая расплав, создается в них за счет развития в расплаве нормальных напряжений, направленных перпендикулярно касательным (совпадающим с направлением вращения диска). Дисковые экструдеры применяются, когда необходимо получить улучшенное смешение компонентов смеси. Из-за невозможности развивать высокое давление формования такие экструдеры применяются для получения изделий с относительно невысокими механическими характеристиками и небольшой точностью геометрических размеров. Комбинированные экструдеры имеют в качестве рабочего органа устройство, сочетающее шнековую и дисковую части, и называются червячно-дисковыми. Применяются для обеспечения хорошего смесительного эффекта, особенно при переработке композитов. На них перерабатываются расплавы пластмасс, имеющие низкую вязкость и достаточно высокую эластичность. Шнековые экструдеры могут быть различных типов: одно- и двухшнековые; однои двухступенчатые; универсальные и специализированные; с осциллирующим (вдоль оси) и одновременно вращающимся шнеком; с зоной дегазации и без нее; с вращением шнеков в одну и в противоположные стороны, и т. п. Зона загрузки твердых частиц. Задачей зоны загрузки является перемещение гранул полимера от загрузочного бункера в канал экструдера. Когда материал переместился в канал, он уплотняется и перемещается вдоль канала. Уплотнение и перемещение материала возможно лишь при условии, что сила трения материала о поверхность цилиндра выше, чем сила трения материала о поверхность шнека. Это легко понять, представив, что материал в канале шнека это орех, насаженный на шнек. Когда мы вращаем шнек без приложения внешних сил трения, орех (полимерные гранулы) вращается вместе со шнеком, без передвижения в осевом направлении. Когда же мы прикладываем внешнее воздействие (фрикция о стенки цилиндра), скорость вращения ореха меньше скорости вращения шнека, зато он перемещается в осевом направлении («скручивается» со шнека). Для создания разности коэффициентов трения цилиндра и шнека, в зоне загрузки стенки материального цилиндра охлаждают при помощи каналов с холодной водой. Фрикционные силы приводит к повышению давления в зоне загрузки. Это давление обеспечивает уплотнение частиц, которые перемещаются дальше вдоль канала. На рисунке 11 сравниваются создаваемые давления в обычном (гладком) цилиндре и в гофрированном. Рисунок 11-Зависимость создаваемого давления от диаметра шнека и типа экструдера. В таких экструдерах давление необходимое для продавливания материала создается в зоне дозирования. Наиболее простым способом увеличения сил трения материала о поверхность цилиндра - это нарезание проточек в осевом направлении. Экструдеры с проточками в зоне загрузки были придуманы Менгесом и Предолем (Menges and Predohl) в 1969 году. Для предотвращения появления чрезмерных давлений, которые могут вывести из строя шнек или цилиндр, проточки выполняют длиной не более 3,5D. Схематично участок с проточками показан на рисунке 12. Предпосылками для развития экструдеров с проточками позлужили проблемы переработки материалов: чрезмерная температура плавления материала, низкая производительность, вызванная высокой вязкостью и низким коэффициентом трения основных высокомолекулярных полиэтиленов и полипропиленов. В экструдерах с продольными проточками задача передача и увеличение давление перекладываются на зону питания. Высокие давления в зоне загрузки определяют главное преимущество таких экструдеров перед обычными. Системы с проточками в зоне загрузки наблюдается более высокая производительность, стабильность плавления материала и постоянство давления. Все это отражается в характеристических кривых на рисунке 13, где приведены характеристики для одношнекового экструдер с проточками в зоне питания диаметром 45 мм. Рисунок 12- Схема зоны питания экструдера с проточками. Рисунок 13- Характеристические кривые для экструдера с проточками диаметром 45мм для ПЭНП. Зона плавления или переходная зона. Переходная зона это участок экструдера, где материал плавится. Длина этой зоны зависит от свойств материала, геометрии шнека и условий переработки. При плавлении размер сгустка уменьшается с образованием расплава, как показано на рисунок 14, где показан полимер в канале шнека. Также на рисунке показано поперечное сечение канала в зоне плавления. Твердый сгусток продавливается против основного движения шнека когда свежее расплавленный материал уносится в расплавосборник силами подобными силам между твердыми частицами и цилиндром. Рисунок 14 - Твердые частицы в развернутом канале шнека, поперечное сечение канала. Для проектирования шнеков для специфических задач необходимо знать когда начинается и заканчивается плавление. Профиль распределения твердых частиц остается одним из важных аспектов проектирования шнеков. Рисунок 15 -Барьерные шнеки. При проведении экспериментов получаются различные профили распределения, что объясняется незначительными изменениями условий переработки и неконтролируемым разрушением твердых сгустков к концу плавления. Этот эффект можно устранить использованием шнека с барьером, который отделяет твердые частицы от расплавленного материала. шнек Майлефера (Maillefer) и барьерный шнек (рисунок 15) обычно используются для достижения высокого качества и воспроизводимости. Шнек Майлефера поддерживает постоянной ширину канала, используя наиболее эффективно плавление с удалением расплава, в то время как барьерный шнек использует постоянную глубину канали и уменьшающуюся ширину канала. Зона дозирования. Зона дозирования является самым важным участком в экструдере плавления и обычном одношнековом экструдере. Тут создается то необходимое для продавливания материала через головку давление. В обычных и гофрированных экструдерах объем зоны дозирования определяется диаметром шнека. Рисунок 16 -Зависимость производительности обычного экструдера и экструдера с проточками от диаметра шнека. Экструзионные головки Экструзионные головки придают расплавленному материалу определенную форму. Они располагаются на конце экструдера и используются для экструзии следующих профилей: Пленки и листы Трубы и рукавные пленки для пакетов Нити и стренги Полые профили для оконных систем Открытые профили Как показано на рисунке 17, в зависимости от функциональных потребностей продукта, при проектировании придерживаются определенных эмпирических правил: Необходимо избегать толстых участков. Толстые участки удорожают продукт и увеличивают следы потоков, вызванные сжатием. Нужно минимизировать число полых секций. Полые секции удорожают головку и делают процесс ее чистки более сложным. Лучше производить профили с одинаковой толщиной стенки. Постоянная толщина стенки профиля делает процесс контроля конечной толщины стенки более простой и способствует более равномерному распределнию кристаллических участков в полукристаллических полимерах. Рисунок 17 -Проектирование экструзионного профиля. Рисунок 18 -Поперечное сечение головки вешалочного типа. Головки вешалочного типа .Листовая головка применяется в экструзии наиболее часто. Как показано на рисунке 18, она состоит из следующих частей: Коллектор, равномерно распределяет расплав полимера по головке Распределитель, перемещает расправ от коллектора к формующим губкам Формующие губки, предают конечную форму расплаву Контролирующие губки, для более точной настройки. Для получения правильной нужной геометрии по всей ширине профиля, коллектор также должен иметь соответствующую форму. На рисунке19 представлена схема головки с распределением давления. Важно отметить, что течение расплава по коллектору и распределяющей зоне зависит от неньютоновских свойств экструдируемого полимера. Поэтому головка, спроектированная для одного материала, может не работать в случае другого материала. Рисунок 19 -Распределение давления в головке. Трубная головка. Расплавленный материал выходит из трубной головки через кольцевой зазор. Такие головки используют для производства труб и рукавных пленок. Наипростейшей трубной головкой является прямоточная головка, показанная на рисунке 20. Здесь симметричный рассекатель встроен в головку и закреплен в ней несколькими опорами. При течении полимер вынужден обтекать эти опоры, что вызывает появление следов спая на пленке или трубе. Эти области являются наименее прочными. Рисунок 20 - Прямоточная трубная головка. Для устранения линий спая используют угловую головку, показанную на рисунок 21. Так как полимер вынужден обтекать рассекатель, то на трубе появляется лишь одна линия спая. Отклонение рассерателя от оси регулируется, однако это все равно не позволяет достигать такой идеальной настройки, как в случае плоскощелевой головки. Поэтому может наблюдаться разнотолшинность стенки трубы. Спиральная головка, обычно используемая для производства рукавных пленок раздувом, устраняет эффект появления линии сварки и позволяет получать термически и геометрически однородные экструдаты. Полимер плавится и поступает в независимые спиральные каналы, расположенные вокруг оправы. Такая головка показана на рисунке 22 Рисунок 21-Угловая трубная головка. Рисунок 22- Спиральная головка. Возможные неисправности при экструзии. В таблице 1 приведены некоторые проблемы, которые обычно возникают при экструзии. Также в ней приведены возможные причины этих проблем и рекомендации по их устранению. Таблица 1- Неисправности при экструзии Проблема Возможные причины и рекомендации Низкая температура расплава. Возможно, неисправны нагреватели либо низкая температура нагревания. Повысьте температуру и проверьте электрический выход нагревателей. Слишком высокая молекулярная масса смолы. Полимер может быть Высокая сила тока в сшитым. приводном двигателе Засоренная смесительная сетка. Смените сетку. Необходим осмотр двигателя. Слишком высокая частота вращения двигателя. Загрязнение. Возможно, в экструдер попал загрязнитель. Вероятно, придется проверить шнек. Бункер. Комкование в бункере из-за низкой плотности материала или из-за посторонних примесей. Нагрев зоны питания приводит к слипанию материала, особенно с низкой молекулярной массой. Необходимо снизить температуру в зоне загрузки. Прерывистый выход Охлаждающий воротник. Охлаждающая вода может быть отключена, материала что приводит к плавлению материала в зоне загрузки. Плотность материала очень низкая. Используйте проталкивающий питатель или переведите материал в гранулированный вид отдельной операцией. Засорение. Проверьте фильтр. Закрыта заслонка подачи материала в бункере. Откройте заслонку. Закупоривание питающего бункера. Используйте мягкий прут, чтобы разбить комок. Установите вибро ворошители на бункере или мешалку. Шнек вращается в другую сторону. Переключите направляющие на приводе шнека. Шнек сломан. Замените шнек на запасной или отремонтируйте старый. Залипание материала в зоне загрузки. Разбейте засор, отрегулируйте температуру стенок для предотвращения налипания. Материал не экструдируется Материал налип на шнек. Очистите шнек. Проанализируйте процесс. Используйте охлаждение шнека. Используйте более гладкие шнеки (шнеки с меньшей фрикцией). Недостаточное трение материала о цилиндр. Измените температуру цилиндра. Используйте материальный цилиндр с гофрированной зоной загрузки. Закупоривание вдоль шнека. Достаньте шнек и прочистите его. Избегайте застойных зон вдоль шнека. Чрезмерное сопротивление головки. Увеличьте температуру головки. (Продолжение таблицы 2) Температуры. Увеличьте температуры нагревания, особенно если экструдат имеет высокую вязкость. Если используется внутренний смеситель, вероятно, его придется убрать. Если предполагается частичное закупоривание, надо снузить температуру зоны питания и, возможно, придется повысить температуру переходной зоны и зоны нагнетания. Проблемы с плавлением материала. увеличьте температуру цилиндра, если шнек вращается медленно, и снизьте температуру, если вращается быстро. Подберите шнек с другим профилем. Проблемы продвижения материала. В переходной зоне нужно уменьшить температуру цилиндра и увеличить температуру шнека. Почистите решетку фильтра. Используйте фильтры с меньшим сопротивлением. Используйте головки с меньшим сопротивлением. Измените профиль шнека в переходной зоне. Нестабильные температуры цилиндра и шнека. Проверьте датчики температуры. Проверьте систему контроля температуры. Изолируйте экструдер от внешних воздействий. Охлаждающая рубашка. Охлаждающая вода, возможно, отключена, что приводит к прерывистому выходу материала. Загрязнение/закупоривание. Проверьте давление в фильтре, если высокое, смените фильтр. Если фильтр не засорен, то используйте фильтр с большими отверстиями. Проверьте на закупорку цилиндр. Если проблема не решена, Неравномерный поток достаньте шнек и проверьте его на предмет больших загрязнений. Оборудование. Используется слишком длинный шнек для данного цилиндра, или шнек неправильно установлен в упорном подшипнике, что приводит к соприкосновению шнека с основанием цилиндра. Требуется извлечение шнека. Двигатель работает не на должном уровне в связи с необходимостью технического обслуживания или из-за несоответствия размеров. Поршень может проскальзывать - следите за его скоростью и скоростью прохождения материала. если скорость не постоянна, то немного увеличьте выталкивающее давление. Проблемы запитки экструдера. Отрегулируйте температуры загрузки. Снизьте фрикцию покрытия шнека. Измените геометрию шнека. Используйте гофрированный цилиндр в зоне загрузки. Материал. Возможно, плотность материала слишком низкая, и требуется установка питателя либо необходимо предварительное таблетирование материала. Низкая объемная плотность исходного сырья. Уплотните сырье. Используйте специальные экструдеры для материалов с низкой объемной плотностью. Сырье. Работайте с рекомендуемым сырьем. Используйте спецификации на размер гранул, объемную плотность и др. Улучшите качество смешения. Предупредите разделение смеси. Непостоянный поток в зоне питания цилиндра. Улучшите геометрию цилиндра. Следует понизить фрикцию покрытия шнека. Набор сеток. Дыра в сетке. Температура. Повысьте температуру в переходной зоне и зоне нагнетания. Возможно, сломаны нагреватели, проверьте их. Нерасплавленные частицы в Загрязнения. Сшитый или подгоревший материал, особенно в головке. Снизьте температуру головки, если материал кажется бесцветным или если гранулы не экструдате плавятся, когда их кладут на горячую тарелку. Если же они расплавятся, то повысьте температуру в головке. По возможности упростите конструкцию головки. (Продолжение таблицы 1) Некачественный полимер. Температуры нагревателей или скорость вращения шнека слишком большие. Плохое смешение. Пигменты или краситель плохо перемешаны, добавьте смесительную головку, используйте концентраты. Головка. Головка не достаточно обтекаемая. Обесцвеченный экструдат Контроль производительности. Скорость вращения шнека слишком большая, особенно если материал деструктировал под действием адиабатического нагревания. Экструдер слишком большой для данной производительности. Слишком большое снижение Закупоривание. Засоренный пакет сеток. Размер отверстий в сетке слишком мал, либо слишком велико количество сеток в пакете. давления в головке Материал не до конца расплавлен. Слишком низкие температуры. Слишком высокие температуры плавления полимера. Слишком большой Слишком низкая вязкость показатель текучести расплава полимера. Слишком узкое распределение молекулярной массы. экструдата Температура. Температура головки слишком большая. Оборудование не синхронизировано. Скорость выдавливания слишком большая или скорость вращения шнека слишком маленькая. Слишком большое расстояние, подвиньте охлаждение ближе к поверхности головки. Малое поперечное сечение Геометрия оборудования. Впускная зона головки слишком большая. Калибрование пластин в маленьком охлаждающем резервуаре требует использование изменяющихся калибрующих пластин. Для поперечного сечения большего, чем предполагалось, делать наоборот. Грубая поверхность Головка. Головка недостаточно обтекаемая. Слишком низкая температура головки. Температура плавления материала экструдата Головка. Низкая температура головки. Слишком узкая щель в головке. Полимер. Слишком узкое распределение молекулярных масс. Слишком высокая скорость экструзии. Большое противодавление, смените Разводы пакет сеток. Повысьте температуру плавления увеличением температуры нагревателей. Загрязнения. Загрязнения могли возникнуть в результате деструкции полимера или из-за плохого качества полимера в бункере. Проверьте фильтровальные сетки на наличие обесцвеченных сгустков, это укажет на некачественный материал в бункере. Вода могла быть загрязнителем, требуется сушка «Рыбьи глаза» полимера. Деструкция. Вероятно слишком высокие температуры, особенно в головке, что приводит к сшивке или гелеобразованию. Вода. Высушите полимер. Деструкция. Прислушайтесь к запаху, если есть, то снизьте температуру Пузыри плавления. Головка. Крестообразный сердечник не концентричен в головке и поэтому необходима наладка. Угол входа материала в головку не везде одинаковый. Охлаждающий резервуар. Искривление материала происходит на входе экструдата в охлаждающую ванну. Искривления Выровняйте охлаждающие ванны, так чтобы они были параллельны выходу экструдера. Геометрия. Определите несимметричные части и утоньшения, которые могут повлиять на степень кристалличности. (Продолжение таблицы 1) Головка. Головка вешалочного типа плохо отлажена. Проверьте отладку Разнотолщинность головки добавлением цветного материала в верхнюю часть головки. экструдируемого литса Температуры не одинаковы. Плохо спроектированная головка (несбалансированная). Головка. Сердечник не концентричен. Воздух поступает не в центр. Выдуваемая пленка не Канал течения в головке частично закрыт. Неравномерный нагрев однородна головки. Вытяжное устройство не выровнено к головке. Возможно, не выровнены ролики/плиты калибрования. Плохие датчики температуры. Не используйте датчики P/T, и датчики, установленные в цилиндре. Используйте погружающиеся датчики. Высокое давление в фильтрующем пакете сеток. Очистите сетки. Используйте пакет сеток с меньшим сопротивлением. Высокое сопротивление головки. Увеличьте температуру в головке, измените геометрию головки. Налипание вдоль шнека. Достаньте шнек и прочистите его. Чрезмерно высокая Неправильная геометрия шнека. Используйте шнеки подходящей для температура плавления вязкости материала геометрии. Система охлаждения плохо работает. Установите систему охлаждения. Используйте более эффективную систему охлаждения. Возможно, требуется охлаждение шнека. Температура головки либо цилиндра слишком высокая. Проверьте температурные показатели. Используйте подходящие температуры. Проверьте систему контроля нагревателей. Износ после длительного использования (более 1 года). Замените изношенные части. Износ после короткого промежутка времени (менее 1 года). Снизьте степень изношенности. Коррозионный износ. Удалите коррозию. Используйте Чрезмерное изнашивание коррозийноустойчивые материалы. деталей Абразивный износ наполнителями. Используйте абразивостойкие экструдеры. Износ металла о металл. Не используйте высокую степень сжатия. Не используйте короткие участки сжатия. Используйте совместимые шнеки и материальные цилиндры. Используйте двухзаходные шнеки. Убедитесь в правильности температур на цилиндре. Гелеобразованние в процессе полимеризации. Проверьте уровень геля в исходном сырье. Гелеобразование в процессе экструзии. Уменьшите время пребывания полимера в экструдере. Минимизируйте застревание материала в головке и шнеке. Используйте покрытия с низким трением для шнека и Гелеобразование головки. Проверьте процедуры запуска и выключения. Используйте фильтрующие сетки с хорошей способностью улавливать гель. Загрязнения. Прочистите бункер и транспортную систему. Полностью прочистите экструдер перед запуском. Исключите загрязнение на любом участке. (Продолжение таблицы 1) Плохой внешний экструдата Разнотолщинность. Подкрутите болты на головке. Убедитесь в постоянстве температур на головке. Улучшите смешение применением смесительного шнека. Улучшите обтекаемость головки. Снизьте сдвиговые напряжения в полости головки с помощью: увеличения температуры головки; увеличением входной зоны головки, увеличением температуры плавления; снижением производительности. Используйте инструментальную обработку. Используйте специальные материалы на станках головки. Снизьте степень вытягивания. Быстрее охлаждайте экструдат. Пузыри и пустоты в продукте. Удалите летучие компоненты предварительной сушкой полимера. Снизьте температуру исходного сырья. Уменьшите образование раковин более медленным вид охлаждением. Снизьте поступление воздуха, используя вентилируемый экструдер, частицы большего размера, вакуумную систему подачи материала в бункер. Линии сварки на экструдате. Измените конструкцию головки. Работайте при более высоких температурах и меньшей производительности. Убедитесь, что головка хорошо вычищена. Устраните царапины в головке. Отполируйте внутренние поверхности. Используйте покрытие головки с низким трением. Протекание головки. Удалите несовместимые компоненты из смеси. Измените процесс смешения. Отладьте температурный режим головки. Для оформляющей щели используйте специальный материал (например, керамику). Используйте покрытие с меньшим трением. Используйте удлиненную формующую щель. Материалы и ассортимент изделий Большинство термопластов и композиций на их основе могут перерабатываться экструзией. Для этого достаточно, чтобы время пребывания расплава в экструдере при данной температуре было меньше времени термостабильности полимера при той же температуре. Наиболее широко применяется экструзия крупнотоннажных полимеров следующих типов: ПЭ, ПП, ПС, ПК, ПА, ПВХ (пластифицированный и непластифицированный), ПЭТФ, а также смеси с неорганическими и полимерными наполнителями и более сложные композиции на их основе. Технологичность полимера. Это свойство полимера определяет основные технологические параметры экструзии, а также вид получаемого изделия. Решающее значение при оценке технологичности имеет величина высокоэластической составляющей деформации расплава. Из маловязких расплавов невозможно получить сплошную экструзионную заготовку в виде пленки, трубы, профиля. Для экструзии применяются материалы и режимы переработки, при которых ПТР может меняться в пределах 0,3-12 г/10 мин. Если же применяются литьевые марки полимера, то из них можно получить экструзией лишь отдельные типы изделий, так как ПТР у них находится в пределах 0,8-20 г/10 мин. При слишком высокой вязкости расплава получать изделия методом экструзии трудно из-за большого сопротивления течению расплава, возникновения неустойчивого режима движения потока. Все это приводит к образованию дефектов изделий. Повышение температуры / переработки может привести к термодеструкции расплава, а увеличение давления, мощности привода при более низких температурах- к механодеструкции, т. е. для экструзии расплавов должны применяться полимеры с довольно узким пределом колебания вязкости. Выходящий из головки экструдат должен обладать формоустойчивостью. Требования к формоустойчивости зависят от последующих технологических операций: деформации расплава в свободном состоянии либо в калибрующем приспособлении. В свою очередь формоустойчивость зависит от температуры и молекулярной массы полимера. Поэтому для различных видов изделий рекомендуется перерабатывать расплав с различным ПТР. Так, трубы, кабельные покрытия производят из расплава полимера с ПТР от 0,3 до 1 г/10 мин. Это связано с выбором полимера большой молекулярной массы. Последняя определяет эксплуатационные свойства изделий- повышенные физико-механические характеристики. Пленки, листы получаются при экструзии расплава с ПТР в пределах 1-4 г/10 мин. Дискретные изделия, изготавливаемые экструзией расплава с последующим раздувом в форме, получают из расплава с; ПТР = 1,5 – 7,0 г/10 мин. Ламинирование с помощью экструзии происходит при ПТР расплава в пределах 7-12 г/10 мин. В табл. 16.1 представлен ряд полимеров, перерабатываемых в различные виды изделий методом экструзии. Наибольшая трудность встречается при экструзии расплава через кольцевую, трубчатую формующую часть головки. В этом случае полимерная расплавленная заготовка должна иметь наибольшую формоустойчивость. Поэтому марочный состав полимеров для такого типа изделий ограничен. Фракции полимера с большой молекулярной массой труднее плавятся, что приводит к образованию мест оптической неоднородности ("гелики", "глазки") и ухудшению свойств изделий. Ассортимент изделий. Все изделия, получаемые на основе термопластов методом экструзии, могут иметь в принципе неограниченную длину. Поперечник изделий ограничивается главным образом диаметром шнека экструдера. Чем больше D, тем шире, толще могут получаться изделия. Таблица 1. Предпочтительные способы экструзии различных полимеров Полимер Экструзия расплава Экструзия расплава через профильную щель через кольцевую, (плоскую, трубчатую головку цилиндрическую, монолитную) ++ ++ ++ ++ ++ + Полиэтилен Полипропилен Ацетилцеллюлоза Поливинилхлорид: пластифицированный ++ ++ непластифицированный + + Поливинилиденхлорид ++ ++ Полистирол + ++ Полиэтилентерефталат + ++ Поликарбонат + ++ Поликарбонат + ++ Полиамид + ++ Поливинилфторид + ++ Успешно применяемый способ- ++; осваиваемый, возможный способ- +. 2 Классификация экструдеров для переработки полимеров При переработке полимеров используются самые различные экструзионные машины Их можно разделить на два основные класса: экструдеры непрерывного и циклического(периодического) действия. Основным элементом экструдера непрерывного действия является вращающийся, а периодического- возвращательно-поступательный элемент. Основные типы машин приведены в таблице 2.1 Таблица 2. 1 – Основные типы экструзионных машин Шнековые экструдеры Одношнековые экструдеры ( непрерывного действия) Дисковые или барабанный экструдеры( непрерывного действия) Экструдеры с возвратнопоступательным движением (периодического действия) Экструдер с загрузкой расплава Пластицирующий экструдер Одностадийный экструдер Многостадийный экструдер Экструдер-смеситель (экструзионный смеситель) для приготовления компаундов Многошнековые Двухшнековые экструдеры Экструдеры Экструдер с шестеренчатым насосом Экструдер с планетарной системой шнеков Другие многошнековые (>2 шнеков) экструдеры Экструдер тянущего Дисковый экструдер со действия спиральной нарезкой нарезкой на диске Барабанный экструдер Многодисковый экструдер Ступенчатый дисковый экструдер Дисковый экструдер без Бесшнековый экструдер подогрева Шнековый или дисковый экструдер Поршневые экструдеры Экструдеры с загрузкой Пластицирующий экструдер Капиллярный вискозиметр Одношнековый экструдер Узел пластикации в литьевой машине экструдер Экструдер-смеситель 2.1 Одношнековый экструдер Шнековые экструдеры подразделяются на одно- и многошнековые. В полимерной промышленности наиболее растпространены одношнековые экструдеры. Их привлекательность обусловлена рядом преимуществ, среди которых следует отметить низкую стоимость, простоту конструкции, а так же надежность в эксплуатации в сочетании с высокой производительностью. Шнек обычного пластицирующего экструдера чаще всего имеет три зоны, различающиеся по конструкции и функциональному назначению. На рисунке 2.1 приведена конструкция по количеству зон компрессии, которая называется одностадийной. Соответственно двух- и более стадийным называют экструдер с двумя и более обособленными зонами компрессии. Рисунок 2.1 –Конструкция обычного шнека. Рассмотрим функциональное назначение и основные геометрические особенности зон экструдера. Первую зону( самая близкая к загрузочному бункеру) называют зоной питания(загрузки). В этой зоне происходит перемещение полимера в твердом состоянии( в виде гранул или порошка), а шнек обычно имеет глубокую винтовую нарезку. В третьей зоне(наиболее близкой к фильере) осуществляется перемещение расплавленного полимера. Нарезка находящейся в ней части шнека выполнена не глубокой. Эта зона осуществляет подачу расплава в головку(фильеру) и поэтому называется дозирующей или нагнетающей зоной. Обычно глубина нарезки шнека в средней зоне линейно уменьшается по направлению к зоне дозирования, вследствие чего и обеспечивается компрессия материала. Позже будет показано, что реальная величина компрессии чувствительна к конкретному режиму работы экструдера. Экструдер принято характеризовать диаметром рабочего цилиндра. В США приняты сле дующие стандартные размеры экструдеров: 3/4 ,1 ,1 -1 /2 ,2 ,2 -1 /2 ,3 -1 /2 ,4 -1 /2 ,6 ,8 ,1 0 ,1 2 ,1 4 , 16,18,20 и 24 дюйма. Экструдеры больших размеров встречаются гораздо реже. Диаметр не которых таких машин превышает 35 дюймов. Их применяют в особых случаях, например, когда необходимо удалять расплав непосредственно из полимеризационного реактора. В Евро пе приняты следующие стандартные размеры экструдера: 20,25,30,35,40, 50,60,90,120,150, 200,250,300,350,400,450,500 и 600 мм. Наиболее часто встречаются машины с размерами от 1 до 6 дюймов (от 25 до 150 мм). Для описания геометрических характеристик экструдера также используют величину отношения его длины к диаметру (L/D ). Обычно встречаются значения L /D 20-30, а наиболее типично значение 24. При этом экструдеры, используемые для удаления летучих веществ , могут характеризоваться значением данного параметра до 40 и выше. 2.1.1. Принцип действия шнекового экструдера Одношнековый экструдер относительно прост. Под действием силы тяжести материал поступает вниз из загрузочного бункера в рабочий объем экструдера. Некоторые материалы в сухом состоянии могут «зависать» в загрузочном бункере; в этом случае применяют специальные проталкивающие устройства. Внутри экструдера материал попадает в замкнутое пространство, между подвижным (вращающимся) шнеком и неподвижными стенками рабочего цилиндра. Перемещение материала, по крайней мере пока он находится в твердом состоянии, обусловлено воздействием на него сил трения при контакте с неподвижной внутренней поверхностью рабочего цилиндра и с подвижной поверхностью шнека. Воздействие сил трения вызывает разогрев материала, кроме того, к рабочему объему экструдера осуществляется подвод тепла от внешних нагревательных устройств. Таким образом, по мере продвижения материала его температура повышается, достигая точки плавления, при этом на поверхности неподвижной стенки рабочего цилиндра начинает формироваться пленка расплава. В этом месте заканчивается зона перемещения твердой фазы и начинается зона пластикации. Следует подчеркнуть, что понятие «зона пластикации» относится к функциональному делению рабочего объема экструдера и может не совпадать с геометрическим делением. Границы функциональных зон зависят от свойств полимера, а также от устройства экструдера и параметров его работы, а геометрически различные секции шнека определяются при разработке экструдера и, естественно, не меняются при его эксплуатации. Поэтому начало зоны пластикации может не совпадать с началом зоны компрессии. При продавливании материала через зону пластикации постепенно осуществляется его полное плавление, точка полного плавления считается концом зоны пластикации и началом зоны перемещения расплава. Геометрически зоне перемещения расплава соответствует зона дозирования, единственное назначение которой заключается в продавливании расплава через фильеру. При прохождении материала через экструзионную головку сечение потока принимает форму формующего инструмента. Поскольку фильера оказывает сопротивление потоку расплава, для его продавливания необходимо приложить силу. Эта сила обеспечивается давлением, называемым давлением в фильере, которое определяется формой фильеры, температурой расплава полимера, скоростью потока расплава и его реологическими свойствами. Необходимо помнить, что давление в фильере обусловлено сопротивлением фильеры, а не собственно экструдером. В данном случае экструдер всего лишь машина, развивающая давление, ' необходимое для проталкивания расплава через формующий инструмент. При прочих равных условиях (одинаковых полимерах, производительности, конструкции фильеры и ее температуре) развиваемое давление в фильере постоянно и не зависит от конструкции экструдера. Таким образом, давление в фильере обусловлено ее конструкцией и процессом течения ; расплава. 2.1.2. Экструдер с отводом газов Такой тип экструзионных машин существенно отличается от прочих по устройству и функциональным возможностям. Материальный цилиндр экструдера оборудован одним или более клапанами для удаления летучих веществ в непрерывном режиме, что сообщает экструзионной установке дополнительные возможности. Кроме того, клапан может быть использован для добавления к полимеру различных веществ: наполнителей, активных компонентов и т. п. Схематичное изображение экструдера с отводом газов представлено на рисунке 2.2. Введение клапана, безусловно, добавляет универсальности экструдеру, так как он может быть использован в качестве традиционного при простом закрывании клапана и, вероятно, некотором изменении геометрии шнека. Рисунок 2.2 –Схематическое изображение экструдера с отводом газов. Конструкция шнека такого экструдера сильно влияет на оптимальный режим его работы. Основную проблему создает во можность вытекания через клапан вместе с удаляемым летучим веществом некоторого количества расплава полимера. Следовательно, шнек экструдера должен быть сконструирован таким образом, чтобы исключить появление избыточного давления под клапаном дегазации. В результате был разработан двухстадийный шнек, который содержит две зоны компрессии, разделенные декомпрессионно-экстракционной зоной (зоной дегазации). Это устройство напоминает два одностадийных шнека, насаженных на одну ось. Основной целью применения экструдеров с отводом газов является удаление мономеров и олигомеров, продуктов реакции, влаги, растворителей и т. п. При этом по способности к удалению летучих веществ одношнековые экструдеры уступают двухшнековым. Последние могут успешно применяться при содержании растворителя 50% и выше (при использовании многостадийной системы дегазации — более одного дегазирующего клапана), и до 15% рас творителя может быть удалено при использовании одностадийной системы дегазации. Одношнековые экструдеры традиционной конструкции, снабженные клапанами, обычно не справляются и с 5%-ным содержанием летучих веществ, а достижение этой величины требует применения многостадийной дегазации. Одношнековый экструдер с одностадийной системой дегазацией (в зависимости от системы полимеррастворитель) способен снизить содержания летучих веществ примерно на 1%. Применение одношнековых экструдеров для отвода летучих веществ требует оснащения их двумя или большим количеством клапанов. Недостатком такой конструкции оказывается чрезмерная длина экструдера. Некоторые из таких экструдеров имеют отношение длины к диаметру от 40 до 50-ти, что создает проблемы с осуществлением подвески шнека, и увеличи вает вероятность возникновения механических неисправностей в экструдере (прогиб, перекашивание шнека и т. п.). При необходимости удаления значительных количеств летучих примесей, двухшнековый экструдер более выгоден с точки зрения соотношения цена/эффектив- ность. Однако некоторые современные экструдеры с отводом газов имеют улучшенные характеристики по удалению летучих веществ и заслуживают более подробного рассмотрения . 2.1.3. Экструдеры для переработки реактопластов Экструдеры для переработки эластомеров и реактопластов имеют более давнюю историю, чем все другие типы экструдеров. Промышленные аппараты для экструзии каучука бы ли построены уже во второй половине XIX века. Джон Рояль в США и Фрэнсис Шоу в Англии были одними из первых промышленников, внедривших процесс экструзии на своих заводах. В Германии одним из основных производителей экструдированного каучука был Пауль Трестер. Несмотря на то что экструдеры для реактопластов используют уже более века, количество литературы по ним ограничено. Малое количество публикаций по экструзии реактопластов на фоне обилия книг и статей по экструзии термопластичных полимеров кажется удивительным, учитывая коммерческое значение этого процесса. Первые экструдеры для реактопластов конструировались как машины теплого питания, которое осуществлялось с вальцов или другого смешивающего устройства. Примерно в 1950-х годах были разработаны экструдеры холодного питания, из основных преимуществ которых следует отметить меньшую общую стоимость оборудования, более высокий уровень контроля температурного режима, меньшие затраты труда, возможность переработки широкого спектра полимерных материалов. Однако ввиду отсутствия единого мнения о преимуществах холодного питания перед теплым, последнее находит применение и в наши дни. Экструдеры холодного питания для реактопластов в основном напоминают обычные экструдеры для термопластов, хотя и с некоторыми принципиальными отличиями, а именно: меньшая длина шнека, иной температурный режим зон, своеобразная конструкция узла загрузки и шнека. Есть несколько причин, по которым необходимо уменьшить длину шнека. Во-первых, вязкость реактопластов весьма высока (примерно на порядок больше, чем термопластов ), то есть при экструзии выделяется значительное количество тепла, а уменьшение длины шнека сдерживает повышение температуры в необходимых пределах. Во-вторых, при экструзии реактопластов требования к внешним источникам энергии обычно довольно низкие, что во многом обусловлено малой величиной рабочих температур (от 20 до 120 °С). Экструдеры теплого питания обычно очень короткие, длина шнека всего в 5 раз превышает его диаметр. Для экструдеров холодного питания величина L /D колеблется от 15 до 20. Однако при необходимости осуществления дегазации шнеки в экструдерах холодного питания могут иметь длину более чем 20 диаметров. Так как рабочие температуры экструдеров для реактопластов относительно низкие, их обогрев часто осуществлялся водяным паром. В настоящее время обогрев в основном обеспечивается таким же образом, как у экструдеров для термопластов — с помощью электрических нагревателей на материальном цилиндре. Кроме того, при экструзии реактопластов иногда используют масляную систему теплообмена, которая может применяться как для подогрева, так и для охлаждения рабочего цилиндра. Однако для охлаждения чаще используют водяную систему, поскольку она позволяет осуществлять теплообмен более эффективно. При конструировании экструдера для реактопластов следует учитывать характеристики экструдируемого материала, который может загружаться в экструдер в виде ленты или гранул различного размера. При подаче материала из внешнего смесителя (например, смесителя Бэнбери) может быть использован специальный поршень для продавливания смеси в экструдер. Форму загрузочного клапана следует адаптировать для улучшения всасывающих свойств экструдера, что бывает весьма полезно, так как поступающие гранулы реактопласта могут иметь различный размер. Если материал поступает в виде ленты, загрузочное отверстие часто оборудуют валком, параллельным оси шнека. При переработке порошкообразного ма териала его предварительно гранулируют (спрессовывают в таблетки) — это позволяет оптимизировать процесс экструзии. Часто узел питания рабочего цилиндра экструдера имеет гофрирование, что значительно улучшает качество перемещения материала в экструдере. Подобная технология также применяется при экструзии термопластов Рисунок 2.3 -Традиционная геометрия Рисунок 2.4-Шнек шнека для экструзии реактопластов разработанный фир мой NMR Plastiscrew, . Шнек экструдера для реактопластов отличается от шнека для экструзии термопластов тем, что имеет постоянную глубину нарезки, но изменяющийся (уменьшающийся от загрузочного отверстия в сторону фильеры) шаг витка нарезки; иногда такая конструкция обозна чается сокращением VDP (от английского variable decreasing pitch) (рисунок 2.3). Напомним, что шнек для экструзии термопластов имеет постоянный шаг резьбы при переменной глубине нарезки. Еще одной специфической особенностью шнеков для экструзии реактопластов является относительно большая глубина нарезки. Использование большой глубины нарезки вызвано стремлением уменьшить трение перемещаемого материала о стенки рабочих поверхностей и, следовательно, уменьшить тепловыделение. Следует особо отметить, что в наши дни наблюдается отставание технологии экструзии реактопластов по сравнению с развитием экструзии термопластов. Многие связывают эту ситуацию с влиянием следующих факторов: первый заключается в том, что специалисты, занимающиеся экструзией реактопластов, склонны решать технологические задачи варьированием состава полимерной смеси, а не модификацией конструкции перерабатывающей машины; вторым фактором является весьма распространенное ошибочное мнение, что поведение реактопластов при экструзии существенно отличается от поведения термопластов. Однако на практике оказывается, что экструзионные характеристики реактопластов и термопластов сходны по многим параметрам. 2.2. Многошнековые экструдеры В этот класс входят машины, содержащие более чем два шнека. Наиболее известным представителем такого типа экструдеров является экструдер с планетарной системой шнеков (рисунок 2.5). Он имеет зону питания, аналогичную зоне питания одношнекового экструдера, но совершенно другую зону смешения. В планетарном экструдере данная зона носит название «зона планетарного вращения», и, кроме основного шнека, содержит еще 6 дополнительных шнеков, равномерно расположенных по окружности основного. Основной шнек называют центральным, а дополнительные шнеки планетарными. Последние заключены между по верхностью центрального шнека и стенками материального цилиндра. Часть рабочего цилиндра, в которой находится зона планетарного вращения, должна иметь нарезку по внутренней поверхности рабочего цилиндра, которая отвечает нарезке планетарных шнеков. Сочленение зоны планетарного вращения с зоной загрузки осуществляется фланцевым соеди нением. Сначала материал движется поступательно, как и в обычном одношнековом экструдере. Попадая в зону планетарного вращения, пластицированный материал подвергается интенсивному смешению за счет совместного вращения основного и планетарных шнеков. Такая конструкция обеспечивает большую площадь соприкосновения материала с рабочими деталями экструдера, при небольшой длине шнека, за счет чего обеспечивается эффективная дегазация материала, а также надежный теплообмен между ним и машиной, который позволяет жестко контролировать температуру экструзии. Таким образом, материалы, обладающие высокой чувствительностью к нагреванию, могут быть переработаны в экструдере планетарного типа с минимальным уровнем термодеструкции. Такие машины часто используют при переработке ПВХ компаундов на его основе как жестких так и пластифицированных. Кроме того, зону планетарного вращения часто добавляют к обычному экструдеру, когда не обходимо улучшить смешение материла. Рисунок 2.5 - Экструдер планетарного типа Также к типу многошнековых экструдеров относится четырехшнековый экструдер, конструкция которого приведена на рисунке 2.6. Обычно его используют, когда необходимо обеспечить наиболее полное удаление растворителя, содержание которого при использовании четрырехшнекового экструдера можно понизить с 40 до 0,3%. Непосредственно процесс удаления растворителя происходит в испарителе, присоединенном к цилиндру экструдера. В испаритель из форсунки под давлением впрыскивается раствор полимера, температура которого поддержи вается выше температуры кипения растворителя. В результате получается пенообразная масса, которая удаляется четырьмя шнеками. Далее по ходу перемещения материала часто располагают дополнительные зоны отвода газов для более полного удаления растворителя. Рисунок 2.6 –Четырехшнековый экструдер 2.3 Плунжерные (поршневые) экструдеры Плунжерные экструдеры отличаются простотой конструкции, выносливостью, а также способностью выполнять периодические операции. По сути, они являются проталкивающими устройствами и способны развивать очень большие давления. Вследствие периодичности работы плунжерные экструдеры идеально подходят для таких процессов, как экструзионно-раздувное формование и литье под давлением. Практически во всех ранних литьевых машинах для подачи расплава в форму использовался плунжерный экструдер. Однако в настоящее время некоторые конкретные ограничения плунжерных экструдеров вызвали переход промышленности к экструдерам с возвратно-поступательным движением шнека. Это вызвано двумя основными причинами: во-первых, ограниченный объем камеры плунжерного экструдера позволяет выдавать только сравнительно небольшие порции расплава, и, во-вторых, разброс температур в объеме расплава весьма широк. В настоящее время плунжерные экструдеры используются в относительно небольшом н боре литьевых машин малого размера, когда требуется очень высокое давление впрыска. Существует два основных типа плунжерных экструдеров: одно- (экструдер периодического действия) и многоплунжерный экструдер. Плунжерный экструдер периодического действия (одноплунжерный) находит примене ние в некоторых литьевых машинах общего назначения, а также в ряде особых случаев переработки полимеров. Один из примеров — экструзия трудноперерабатываемых материалов, таких как полиэтилен сверхвысокой молекулярной масСы (ПЭСВММ) или политетрафторэтилен (ПТФЭ), которые считаются непригодными для переработки на стандартном оборудовании. Другое применение одноплунжерного экструдера — это переработка ПТФЭ; для нее так же необходимы очень высокие давления. Гранулы ПТФЭ можно экструдировать с низкой скоростью в плунжерном экструдере .. Порошок уплотняется плунжером, продавливается в фильеру, где происходит нагревание выше температуры плавления и подается в литьевую форму. Также ПТФЭ часто перерабатывают в виде пасты . В этом случае порошок полимера с малым размером частиц (около 0,2 мм) смешивают со специальной добавкой, например, с продуктами переработки нефти. Такая смесь может быть экструдирована при комнатной или немного большей температуре. После экструзии добавку удаляют нагреванием изделия выше температуры ее испарения. Если требуется получить монолитное изделие, его можно подвергнуть дополнительной температурной обработке (отжигу). 2.4 Твердофазная экструзия В настоящее время все большей популярностью начинает пользоваться способ твердофазной экструзии. В этой технологии переработки полимер подвергается продавливанию через фильеру при температуре, ниже температуры плавления, что вызывает значительные де формации материала. Преимущества данного метода заключаются в том, что поскольку экс трудируемый полимер находится в твердом состоянии, достигается очень высокая степень ориентации молекул, большая, чем может быть получена при обычной экструзии расплава. В результате получаемый в твердофазной экструзии материал может обладать уникальными механическими свойствами. На самом деле технология твердофазной экструзии широко применяется в металлоперерабатывающей промышленности с конца 1940-х годов. Бриджмэн одним из первых пред принял систематическое изучение влияния давления на механические свойства металлов, также он внес вклад и в изучение влияния этого фактора на полимеры. В частности, он установил, что температуру стеклования полимера можно повысить путем приложением к нему давления. Существует две основных технологии твердофазной экструзии: непосредственная экструзия и гидростатическая экструзия. В первом случае заготовка материала имеет непосред ственный контакт с плунжером и стенками фильеры . Экструзия материала происходит при непосредственном продавливании материала плунжером к фильере. В гидростатической экструзии давление от плунжера к заготовке передается через жидкость, в качестве которой наиболее часто используется касторовое масло. При этом для предотвращения потери жидкости заготовка материала должна полностью закрывать фильеру. Такой метод позволяет уменьшить трение, снижая также давление, необходимое для экстру зии. Следует отметить, что применение гидростатической экструзии позволяет разнести формовочную часть с механизмом, обеспечивающим давление. Жидкость под давлением может подаваться в экструдер снаружи по специальным трубопроводам. Таблица 2.2- Сравнение механических свойств В таблице 2.2 приведено сравнение механических свойств стали, алюминия, полиэтилена высокой плотности (ПЭВП), переработанного твердофазной экструзией и экструзией расплава. Из приведенных данных видно, что ПЭВП, переработанный методом твердофазной экструзии, значительно превосходит по механическим свойствам ПЭВП после экструзии расплава, а его прочность оказывается сопоставимой с прочностью углеродистой стали. Кроме того, твердофазная экструзия обладает еще целым рядом преимуществ. Например, отсутствие разбухания материала при больших коэффициентах экструзии (под коэффициентом экструзии подразумевается отношение внутренней площади сечения цилиндра к площади сечения фильеры), то есть форма экструдата оказывается весьма близкой к форме выходного отверстия экструзионной головки. Поверхность материала, полученного в ходе твердофазной экструзии, имеет меньший коэффициент трения, чем у неориентированных полимеров. При определенных коэффициентах экструзии полиэтилен (ПЭ) и полипропилен (ПП) становятся прозрачными. Также следует отметить, что полимеры, переработанные по такой технологии, сохраняют свои механические свойства при повышенных температурах. Например, изделие из ПЭ, изготовленное твердофазной экструзией при больших коэффициентах экструзии, сохраняет высокие значения модуля упругости до 120 С. Коэффициент теплопроводности в направлении ориентации у таких материалов оказывается примерно в 25 раз выше, чем у не ориентированных полимеров. Температура плавления полимера возрастает с увеличением степени ориентации, например, точка плавления ориентированного ПЭВП может превышать 140 С. Однако следует отметить, что несмотря на большое количество исследований, посвященных твердофазной экструзии, а также на высокие механические свойства изделий, получаемых при переработке по данной технологии, похоже, она не получила широкого распространения в промышленности. Основными недостатками данной технологии являются невозможность организации процесса в непрерывном режиме, а также его реализации на традиционном экструзионном оборудовании, и необходимость приложения очень высоких давлений. При этом следует помнить, что приемлемых механических свойств материала можно достичь использованием различных профилей фильеры (получение волокон, пленок, трубок и т. п.) на стандартном оборудовании, с добавлением стадии дополнительной деформации материала при температурах ниже температуры плавления. Такая технология применяется во многих случаях, напри мер, при вытягивании волокон или экструзии пленок, и позволяет вести производство с высо кой скоростью. Кроме того, последний метод более дешев по сравнению с твердофазной экструзией.