проект модернизации экструдера

реклама

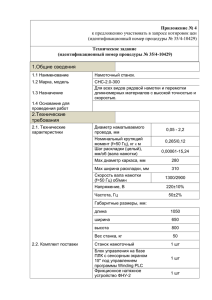

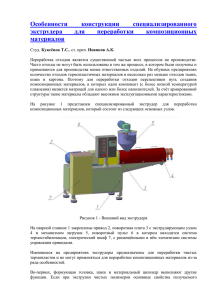

Краткое обоснование проекта Название проекта: Модернизация экструзионной установки FAP Разработчики: Руководитель проектов ВМ Апаликов А.В. Специалист по планированию Садыков К.И. Цели проекта: 1. Расширение ассортимента продукции; 2. Сокращение издержек на производство продукции; 3. Улучшение качества продукции; 4. Обеспечение условий охраны труда. Основные циклы проекта: 1. Формирование команды проекта; 2. Планирование проекта; 3. Заключение договоров; 4. Реализация проекта; 5. Анализ эффективности проекта. Краткое описание проекта 1. Модернизация Автоматического наматывающего устройства: установка бесшпулевой намотки; установка скоростного воздушного лезвия; установка манипулятора для снятия рулонов. 2. Модернизация формующих элементов и приемного устройства экструдера. Факторы внешнего и внутреннего окружения влияющие на проект: Внешние факторы: 1. Стабильность валюты; 2. Таможенные пошлины; 3. Невыполнение договоров поставки; 4. Время в пути; 5. Таможня. Факторы внешнего и внутреннего окружения влияющие на проект: Внутренние факторы: 1.Финансирование проекта; 2. Совместимость программного обеспечения; 3. Квалификация специалистов. Факторы успешности проекта 1. Экономическая эффективность: А. Использование в конструкции экструдера FAP бесшпулевой намотки позволяет исключить из себестоимости продукции бумажные шпули и скотч – это ежегодные затраты 2,5 – 3,5 млн. руб. В. Увеличить валовую прибыль за счет новых продуктов. С. На экструдере FAP, за счет технологических преимуществ можно изготовить трубную изоляцию с высоким маржинальным доходом и высокой средней ценой. 2. Расширение линейки продуктов: А. Использование в конструкции экструдера FAP бесшпулевой намотки дает возможность выпускать необходимый рынку продукт в маленьких намотках - без переделов с максимальной производительностью, конкурентоспособной ценой и необходимого качества. Факторы успешности проекта С. Трубная изоляция - продукт ассортиментный, на сегодня на экструдере MI-PE выпускается размеры трубной изоляции диаметром до 54мм. Наши конкуренты выпускают трубную изоляцию до 160 мм. Экструдер MI-PE не предусмотрен функционально для выпуска труб большого диаметра. Большинство дистрибуторов и дилеров не берут у нас данный продукт из-за небольшого ассортимента (большие расходы логистики и им все равно придется работать с нашими конкурентами, т.к. мы не можем предоставить им полный ассортимент труб). Выпуск трубной изоляции на экструдере FAP позволит выпускать типоразмеры труб с диаметром от 76 до160мм. Факторы успешности проекта 3. Уменьшение потерь по различным направлениям: Исключение из производства бумажных шпуль позволяет уменьшить издержки и потери в различных направлениях: - исключение потерь по времени у отделов логистики и материально-технического снабжения на выполнение и отслеживание заказов по приобретению шпуль; - исключение потерь по складированию шпуль и внутризаводской перевозки; - уменьшение потерь по времени на подготовку, транспортировку шпуль в производственном цикле. Факторы успешности проекта 4. Обеспечение норм ОТ и ТБ: Конструкция Автоматического Наматывающего Устройства (АНУ) экструзионной линии FAP не позволяет обеспечить необходимой безопасности условий труда при производстве материала толщиной от 5 до 11 мм. При производстве толщин от 5 до 11 мм материал, после среза, заправляется руками, при этом машинист экструдера находится в зоне работы АНУ, что является опасной работай и требует усиленного внимания. Бесшпулевая намотка обеспечит автоматическое срезание и заправку материала без помощи машиниста экструдера, или с его минимальным воздействием. 5. Улучшение качества: Исключив потери по времени на заправку и съем рулонов, машинист экструдера обеспечивает еще более полный контроль качества выпускаемой продукции. Затраты по проекту Приобретение бесшпулевой намотки – 430 т.р Приобретение программного обеспечения - 120 т.р. Приобретение манипулятора - 350 т.р. Приобретение скоростного ножа – 80 т.р. Приобретение приемного устройства – 375 т.р. Модернизация приемного устройства для труб – 2000 р. (для пробного экспериментального запуска) 8. Разработка и изготовление формующих элементов – 230т.р. 9. Сырье для проведения экспериментов – 250 т.р. 10. Монтажные работы 100 т.р. 1. 2. 3. 4. 5. 6. 7. ИТОГО стоимость проекта – 1705 т.р. Планируемая эффективность 1. 2. 3. 4. 5. Экономия на шпулях и скотче – 2,5 – 3,5 млн. руб. в год Уменьшение себестоимости продуктов НПЭ 2-3мм до 10 % Увеличение валовой прибыли за счет материалов «мелкой» намотки НПЭ 2,3 мм на 5% по данным позициям. Увеличение объема продаж по группе трубной изоляции на 100% Получение продукта с маржинальной прибылью до 60%. Календарный план данного проекта Диаграмма Ганта Риски данного проекта 1. Не актуальность проекта (проект не 2. 3. 4. 5. запущен в установленный срок). Появление конкурентов на рынке (срок окупаемости проекта больше, чем запланирован). Не хватка квалифицированного персонала, при пуско-наладочных работах (привлечение персонала из вне). Не получение ожидаемой прибыли. Не стабильность валютного курса.