Textbook "Manufacture of welded structures"

реклама

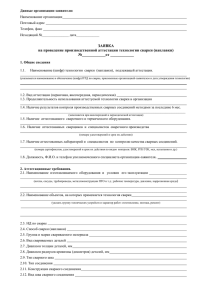

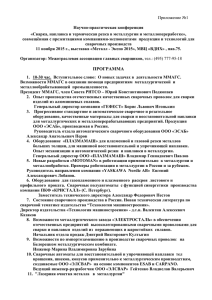

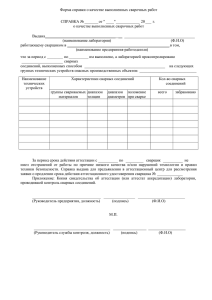

УТВЕРЖДЕНО постановлением Госгортехнадзора России от 19.06.2003 г. № 103 ПОРЯДОК ПРИМЕНЕНИЯ СВАРОЧНЫХ ТЕХНОЛОГИЙ ПРИ ИЗГОТОВЛЕНИИ, МОНТАЖЕ, РЕМОНТЕ И РЕКОНСТРУКЦИИ ТЕХНИЧЕСКИХ УСТРОЙСТВ ДЛЯ ОПАСНЫХ ПРОИЗВОДСТВЕННЫХ ОБЪЕКТОВ (РД 03-615-03) РД 03-615-03 устанавливает порядок применения технологий сварки (наплавки), предназначенных для использования и/или используемых при изготовлении, монтаже, ремонте и реконструкции технических устройств для опасных производственных объектов, а также требования и условия проведения испытаний, аттестации и оформления их результатов. Использование не аттестованных технологий при изготовлении, монтаже, ремонте и реконструкции технических устройств, оборудования и сооружений опасных производственных объектов не допускается. Исследовательская аттестация Проводится при подготовке к применению новых технологий сварки с целью подтверждения того, что они обеспечивают количественные характеристики сварных соединений, металла шва и наплавленного металла, указанные в проектноконструкторской документации, а также для определения количественных характеристик сварных соединений, необходимых для расчетов при проектировании и для обеспечения безопасной эксплуатации Технологии сварки и наплавки, регламентированные действующей технических устройств. нормативной документацией, согласованной с Госгортехнадзором России, считаются аттестованными технологиями. Проведение исследовательской аттестации для таких технологий не требуется. Исследовательской аттестации подлежат технологии сварки и наплавки: • Изделий из материалов новых марок, разрешение на применение которых подлежит оформлению в установленном порядке. • С применением новых способов сварки или способов, не предусмотренных действующей нормативной документацией, согласованной с Госгортехнадзором России; • С использованием сварочных материалов, не предусмотренных действующей нормативной документацией, согласованной с Госгортехнадзором России. Основные параметры технологического процесса выполнения сварных соединений (наплавок) при проведении аттестационных испытаний должны включать: •марку материала, •форму и размеры свариваемых деталей, •способ сварки (наплавки), •марку (сочетание марок) сварочных материалов, режимы подогрева, •сварки (наплавки), •термической обработки, •другие требования к выполнению сварки (наплавки), изложенные в нормативных документах. Резюме Порядок проведения исследовательской аттестации 1. Заявка в Специализированную организацию (СО) 2. Определение необходимости и объема (СО) 3. Согласование необходимости и объема (РТН РФ) 4. Разработка программы аттестации (СО) 5. Проведение аттестации (СО) 6. Составление аттестационного отчета (СО) 7. Регистрация результатов аттестации (НАКС) 8. Подготовка мотивированного заключения (НАКС) 10. Разрешение на применение технологии (РТН РФ) Производственная аттестация Проводится с целью подтверждения, что организация-Заявитель обладает техническими, организационными возможностями и кадрами для производства сварки (наплавки) по технологиям, прошедшим ранее исследовательскую аттестованным, а также проверки того, что сварные соединения (наплавки), выполненные в условиях конкретного производства по аттестуемой технологии, обеспечивают соответствие требованиям технологической документации. Подразделяется на: Первичную Периодическую Внеочередную Первичная Проводится в тех случаях, когда: • организация-Заявитель впервые применяет технологию в своей организации; • в технологию, прошедшую производственную аттестацию, внесены изменения, выходящие за пределы области распространения, указанные в «Свидетельстве НАКС» или в нормативных документах; • отсутствии оформленного разрешения органов Госгортехнадзора России на применяемую организацией технологию сварки и наплавки. Периодическая • Проводится: • через каждые четыре года; • после перерыва в применении технологии более одного года. Внеочередная • • • • Проводится по требованию: территориальных органов Госгортехнадзора России; руководителя службы технического контроля организации; руководителя службы технического контроля Заказчика. Производственные технологии сварки и наплавки, предусмотренные действующей нормативной документацией и применяющиеся в организации заявителе, занимающемся изготовлением, монтажом, ремонтом или реконструкцией технических устройств, оборудования и сооружений опасных производственных объектов до введения настоящего документа, считаются прошедшими первичную производственную аттестацию и подлежат периодической аттестации не позже четырех лет с момента ввода в действие настоящего документа. Порядок проведения производственной аттестации 1. Заявка в Аттестационный центр (Заявитель) 2. Разработка программы аттестации (АЦ+Заявитель) 3. Формирование аттестационной комиссии (АЦ) 4. Утверждение программы состава комиссии и сроков проведения аттестации (АЦ+Заявитель) 5. Проведение аттестации (АЦ+Заявитель) 6. Составление заключение о готовности организацииЗаявителя к использованию технологии (АЦ) 7. Экспертиза результатов аттестации и выдача Свидетельства о готовности… (НАКС) 8. Разрешение на применение технологии (РТН РФ) Программа производственной аттестации В программе должны быть указаны: • наименование и область применения аттестуемой технологии; • основные технологические характеристики сварных соединений, выполняемых при проведении аттестационных испытаний; • методы и методики проведения неразрушающего контроля контрольных сварных соединений (ссылки на НД); • виды и объемы испытаний контрольных сварных соединений и металла шва методами разрушающего контроля; • требования к количественным характеристикам показателей качества сварных соединений; • другие данные, специфические для аттестуемой технологии; • требования к результатам неразрушающих и разрушающих испытаний. Аттестационная комиссия аттестационного центра : • Состоит не менее чем из трех членов комиссии - специалистов сварочного производства III и IV уровней, • Направление производственной деятельности специалистов должно соответствовать заявляемой области аттестации. • Председатель комиссии – представитель аттестационного центра, специалист IV уровня. • В работе комиссии может принимать участие представитель территориального органа РТН РФ. Проведение производственной аттестации: • До проведения первичной аттестации организация должна иметь утвержденную в установленном порядке техническую документацию на технологию выполнения сварных соединений (наплавок), прошедшую исследовательскую аттестацию, аттестованное сварочное оборудование, а также аттестованный в соответствии с ПБ 03-273-99 и РД-03-495-02 персонал сварочного производства. • Проводится аттестационным центром совместно с организацией - заявителем путем выполнения в производственных условиях контрольных сварных соединений и последующего контроля их неразрушающими и разрушающими методами. • Сварку контрольных сварных соединений должны выполнять аттестованные сварщики организации-заявителя в присутствии представителей аттестационного центра и организации-заявителя. При периодической аттестации по решению комиссии могут быть использованы результаты контроля разрушающими методами производственных сварных соединений, выполненных в течение последних 6 месяцев перед проведением периодической аттестации. Заключение о готовности организации-заявителя к использованию технологии • Аттестационный центр составляет заключение о готовности организации-заявителя к использованию заявленной технологии. • Заключение подписывают председатель и члены комиссии с указанием фамилий и должностей. • Заключение должно быть согласовано с руководителем организации-заявителя и утверждено руководителем аттестационного центра, выполнявшего производственную аттестацию. • В заключении указывают область распространения производственной аттестации, включающую перечень основных параметров, характеризующих однотипность сварных соединений. Свидетельство о готовности организации-заявителя к использованию технологии • Результаты производственной аттестации Аттестационный центр передает в НАКС для экспертизы и оформления Свидетельства о готовности организации-заявителя к использованию аттестованной технологии. • В Свидетельстве указывается область распространения производственной аттестации, включающая перечень основных параметров, характеризующих однотипность сварных соединений. • На основании зарегистрированного в Реестре САСв «Свидетельства о готовности…» организация-Заявитель направляет в территориальные органы Госгортехнадзора России материалы для получения разрешения на применение аттестованной технологии при изготовлении, монтаже и ремонте или реконструкции на опасных производственных объектах . Схемы вырезки образцов из контрольных сварных соединений Основные параметры режимов основных процессов сварки (наплавки РД • • • • • • • • • • • • • Номер слоя (валика) Диаметр электрода, мм Род тока, полярность Сварочный ток, А Напряжение дуги, В МП Номер слоя (валика) Диаметр электродной проволоки, мм Род и полярность тока Сварочный ток, А Напряжение дуги, В Скорость подачи электродной проволоки, м/ч Вылет электрода, мм Расход газа (смеси) , л/мин • • • • • • • • • • • • • • • • МАДП Номер слоя (валика) Диаметр электродной проволоки, мм Род и полярность тока Сварочный ток, А Напряжение дуги, В Скорость подачи электродной проволоки, м/ч Вылет электрода, мм Расход аргона, л/мин РАД Номер слоя (валика) Диаметр присадочной проволоки, мм Род тока, полярность Сварочный ток, А Напряжение дуги, В Расход аргона, л/мин Диаметр электрода, мм РД-3-23УОО/У5 – сварные соединения из низколегированной конструкционной стали перлитного класса с гарантированным минимальным пределом текучести свыше 500 Н/мм2, с толщиной стенки в интервале - свыше 3 до 12 мм, с радиусом кривизны в интервале - свыше 50 до 250 мм, тип сварных соединений – угловые, не требующие подогрева и термообработки, условное обозначение У5 (по ГОСТ 16037). Состав идентификатора однотипности: • 1 – обозначение способа сварки (наплавки); • 2 - номер группы материалов(1, 2, 3 и т.д.) • 3 - индекс однотипности по толщине (1, 2, 3 ,4); • 4 - индекс однотипности по радиусу кривизны (диаметру) (1, 2, 3 ,4); 1- 2 - 3 4 5 6 7/8 • 5 - индекс типа сварного соединения (С, У, Т, Н); • 6 - индекс необходимости подогрева (О, П); • 7 - индекс необходимости термообработки (О,Т); • 8 - обозначение сварного соединения по НД. Тип I • КО - котельное оборудование: • • • • 1. Паровые котлы с давлением пара более 0,07 МПа и водогрейные котлы с температурой воды выше 115С. 2. Трубопроводы пара и горячей воды с рабочим давлением пара более 0,07 МПа и температурой воды свыше 115С. 3. Сосуды, работающие под давлением свыше 0,07МПа. 4. Арматура и предохранительные устройства ГО - газовое оборудование: • • • • • • • 1. Трубопроводы систем внутреннего газоснабжения. 2. Наружные газопроводы низкого, среднего и высокого давления стальные. 3. Газовое оборудование котлов, технологических линий и агрегатов. 4. Газогорелочные устройства. 5. Емкостные и проточные водонагреватели. 6. Аппараты и печи. 7. Арматура из металлических материалов и предохранительные устройства. НГДО - нефтегазодобывающее оборудование: • • • • 4.Трубопроводы в пределах УКПГ, КС; НПС; СПХГ; ДКС; ГРС; УЗРГ; ПРГ и др., за исключением трубопроводов, обеспечивающих транспорт газа, нефти и нефтепродуктов. 8.Запорная арматура при изготовлении и ремонте в заводских условиях. 9.Детали трубопроводов при изготовлении и ремонте в заводских условиях. 10.Насосы, компрессоры и др. оборудование при изготовлении и ремонте в заводских условиях. • • 11.Нефтегазопроводные трубы при изготовлении и ремонте в заводских условиях. 13.Трубопроводы автоматизированных газонаполнительных компрессорных станций (АГНКС). ОХНВП - оборудование химических, нефтехимических, нефтеперерабатывающих и взрывопожароопасных производств • • • • • • • • • • • • • • 1. Оборудование химических, нефтехимических, нефтеперерабатывающих производств, работающее под давлением до 16 МПа. 2. Оборудование химических, нефтехимических, нефтеперерабатывающих производств, работающее под давлением более 16 МПа. 3. Оборудование химических, нефтехимических, нефтеперерабатывающих производств, работающее под вакуумом. 6. Криогенное оборудование. 7. Оборудование аммиачных холодильных установок. 8. Печи. 9. Компрессорное и насосное оборудование. 10. Центрифуги, сепараторы. 11. Цистерны, контейнеры (бочки), баллоны для взрывопожароопасных и токсичных веществ. 12. Котлы-утилизаторы. 13. Энерготехнологические котлы. 14. Котлы ВОТ. 15. Трубопроводная арматура и предохранительные устройства. 16. Технологические трубопроводы и детали трубопроводов. Тип II • • • • • • • • • • • • • • ПТО - подъемно-транспортное оборудование: 1. Грузоподъемные краны 2. Краны – трубоукладчики. 3. Краны – манипуляторы. 4. Лифты. 5. Тали. 6. Лебедки. 7. Устройства грузозахватные. 8. Подъемники (вышки). 9. Эскалаторы. 10. Дороги канатные, их агрегаты, механизмы и детали. 11. Цепи для подъемнотранспортного оборудования 12. Строительные подъемники. 13. Конвейеры пассажирские. 14. Металлические конструкции для подъемно-транспортного оборудования • • НГДО - нефтегазодобывающее оборудование: 5.Резервуары для хранения нефти и нефтепродуктов, газгольдеры газовых хранилищ при сооружении и ремонте. 12.Оборудование нефтегазопромысловое, буровое и нефтеперерабатывающее. ОХНВП - оборудование химических, нефтехимических, нефтеперерабатывающих и взрывопожароопасных производств • • 4. Резервуары для хранения взрывопожароопасных и токсичных веществ. 5. Изотермические хранилища. Тип III НГДО - нефтегазодобывающее оборудование: • • • 1.Промысловые и магистральные нефтепродуктопроводы, трубопроводы нефтеперекачивающих станций (НПС), обеспечивающие транспорт нефти и нефтепродуктов при сооружении, реконструкции и капитальном ремонте. 2.Промысловые и магистральные нефтепродуктопроводы, трубопроводы нефтеперекачивающих станций (НПС), обеспечивающие транспорт нефти и нефтепродуктов при текущем ремонте в процессе эксплуатации. 3.Промысловые и магистральные газопроводы и конденсатопроводы; трубопроводы для транспортировки товарной продукции, импульсного, топливного и пускового газа в пределах: • • установок комплексной подготовки газа (УКПГ), компрессорных станций (КС), дожимных компрессорных станций (ДКС), станций подземного хранения газа (СПХГ), газораспределительных станций (ГРС), узлов замера расхода газа (УЗРГ) и пунктов редуцирования газа (ПРГ). 6.Морские трубопроводы, объекты на шельфе (трубопроводы на платформах, а также сварные основания морских платформ) при сооружении, реконструкции и ремонте. 7.Уникальные объекты нефтяной и газовой промышленности при сооружении и ремонте (рабочие параметры объектов, не предусмотрены действующей нормативной документацией).