Учебно-методическое пособие для выполнения дипломной работы

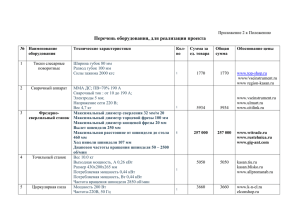

advertisement