Токарный резьбонарезной техническая

реклама

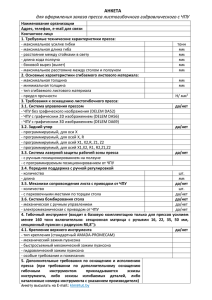

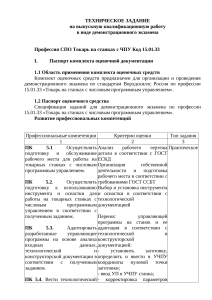

1. Токарный резьбонарезной станок с ЧПУ Этот станок с защитным экраном, с ЧПУ подходящий для обработки различных сложных валов, втулок и дисков - как заготовок, таких как обточка внутренних и внешних цилиндрических, конических и других цилиндрических поверхностей, а также различных метрических, дюймовых, модульных и диаметрального шага резьбы. Он также может использоваться для проточки масляных канавок и протяжки шпоночные канавок, обработка канавок и снятие фасок и т.д. Кроме того, высокая скорость и высокая эффективность токарного центра LHP-25 также может использоваться для бурения различных сложных заготовок и механической обработки по X/Z/C 3-оси комбинированные движения. Уникальная конструкция разработана с использованием FEA техники, чтобы обеспечить максимальную жесткость при тяжелых режимах резания. Точность обработки материала IТ-4, и чистота поверхности составляет около Ra 0.16 мк для резки цветных металлов и Ra 0.32 мк для черных металлов Rz-0,8мк. В качестве универсальных токарных станков с ЧПУ, они особенно подходят для обработки высокоточных заготовок, а также широко используются для механической обработки деталей в партии в области легковых, мотоциклов, железнодорожных, авиастроения, домашней техники, подшипников, оборудования и др. Поэтому они имеют высокую репутацию в области машиностроения. Данный станок оснащен конвейером для уборки стружки. Требования по установке станка Установка основания должна быть прочной, ровной бетонный фундамент, толщина 0,4 ~ 0,6м машина должна быть достаточно пространства вокруг окружающие , периферической расстоянии 1м ~ 1, 5м. 2. Основные параметры изделия Диаметр обрабатываемых оправок мin-мах ~Ø 60 - 420 мм Длина обрабатываемых оправок ~1500 мм Марка материалов оправок 38Г2С, 18ХМФБ, 35Г2Ф, 15Х5МФБ, 13 Сr Предел текучести материала От 379…1137 МПа Предел прочности материала 658-1000Н/мм² Общая кривизна готовой трубы не более 0,2% от длины трубы Максимальная нагрузка 700 кг 3. Рабочие условия 3.1. Условия в нутрии помещения в закрытом, отапливаемом, промышленном помещении 3.2. Температура окружающей среды 0℃~45℃ 3.3. Влажность в нутрии помещения 35…80% 3.4. Вибрация (при эксплуатации) <0.5G 3.5. Частота колебаний допускается ±1% 4. 3.1. 3.2. 3.3. 3.4. 3.5. Производственные условия: Подключаемое напряжение 400 V, 3/N/PE, ±10 % Частота 50 Гц, ±10 % Вид сети Сеть TN Подключаемое напряжение для освещения 230 V, 1/N/PE, ±10 % Напряжение управления 24 V, DC 3.6. Напряжение для ЧПУ 24 V, DC 3.7. Напряжение магнитных клапанов 24 V, DC 3.8. Степень защиты электрооборудования IP54 5. 5.1 5.2 5.3 5.4 5.5 5.6 5.7 Основные электрические параметры Общая мощность машины электрические 30 кВт Суммарный ток машины 380 В - 40А; 220 В - 30А Система электропроводки три фазы, четыре провода (три фазы + заземление) Номинальное напряжение сети 380 В Колебания напряжения на сетке допускается ±10% Частота 50Hz Освещение напряжение / мощность AC 220V/40W 6. Технические характеристики: Характеристики Наибольший диаметр обработки над станиной Максимальный диаметр обработки Максимальная длина Отверстие шпинделя Максимальная мощность главного привода шпинделя Мощность серво мотора оси Х Мощность серво мотора оси Z Точность позиционирования оси Х, R (повторная) Точность позиционирования оси Х, В (обратная) Система ЧПУ Размер хвостовика инструмента Скорость вращения шпинделя Количество станций Скорость подачи оси X Z Перемещение по оси Х Емкость системы охлаждения Масса нетто Габаритные размеры Единица измерения мм мм мм мм кВт кВт кВт мм мм мм об/мин шт мм/мин мм л кг мм Значение 520 420 1500 250 18,5/15 6500 об/мин 1,6 3,0 X: 0.01 Z: 0.007 X: 0.012 Z: 0.006 Siemens 840D 25*25 35-6500 12 5000 230 280 6500 3875×1950×1545 Применяется независимая система охлаждения с осевым вентилятором, система имеет ресивер ёмкостью равной 280 литрам и блок подготовки воздуха типа «фильтр-регулятор/ маслораспылитель». На станке используется смазочная станция для подачи жидкого смазочного материала к импульсным смазочным питателям. Колебания главного шпинделя составляет менее 0,012мм 7. Комплектующие 8. Электрические компоненты: Siemens Гидравлические компоненты: Rexroth, Parker Пневматические компоненты: Rexroth, Festo Система числового программного управления На наших станках с ЧПУ Sinumerik 840 D вы можете шлифовать профили/контура любой сложности. Данная система управления позволяет интерполировать по 5 координатам. Это позволяет обрабатывать с высокой точностью сферические, конусные и любые другие пространственные поверхности. В создание профилей/контуров шлифовальных кругов возможности практически не ограничены. ЧПУ Sinumerik 840 D позволяет создавать многофункциональные шлифовальные центры с большим количеством управляемых осей и шлифовальных шпинделей. Оболочка управления оптимально ориентирована на оператора. В программном обеспечении применяются проверенные практикой встроенные ЕЛБ - циклы, которые могут быть параметрированы пользователем. Ввод параметров осуществляется через графические структурированные маски. Другое неоспоримое преимущество данной системы управления представляет из себя прикладной программный пакет "Cadnology", с помощью которого происходит перенос данных из систем CAD в станок, а так же конвертация этих данных в программы управления станком. Таким образом может подготавливаться обработка профилей шлифовального круга любой сложности. На всех станках с ЧПУ производства ELB-Schliff встроены многочисленные функции, такие как диагностика и выдача информации в текстовом виде или переключения языков, а так же связь с периферийными устройствами через "Profibus" и Телесервис и др. Разделение работы процессоров ЧПУ и PLC станка позволило создать высокодинамичные обрабатывающие центры для задач любой сложности. 9. Управление и ввод данных в диалоговом режиме. Индикация актуальных и номинальных значений всех параметров. Индикация производственных данных. Банк данных для архивного хранения наладочных значений. Калькуляция наладочных значений с учетом предельных параметров процесса. Диагностика ошибок с индикацией причин и предложений для устранения. Различные интерфейсы к передовым вычислительным машинам и периферийным приборам. Способность подключения по сети Шеф монтаж, обучение, техническое обслуживание Цель специалистов, осуществляющего техническое обслуживание, - обеспечить безопасность монтажа и пуско-наладки оборудования . Наша сторона направляет высококлассных специалистов для проведения техобслуживания, которые проводят инструктаж в процессе сборки оборудования и при проведении пуско-наладочных работ, испытаний. Обязанности персонала, осуществляющего шеф монтаж и вод в эксплуатацию: В задачи специалистов, осуществляющих технический надзор входит: курирование работы оборудования, решение вопросов, связанных с качеством оборудования, инструктаж при монтаже и пуско-наладке оборудования, участие в пробном запуске и проверке параметров оборудования. Перед монтажом и пуско-наладкой персонал, осуществляющий технический надзор и обслуживание должен проинструктировать собственника оборудования, разъяснить и показать процесс и методы работы. Для обеспечения качественной сборки и функционирования оборудования, специалисты нашей компании, обязаны в полном объеме провести инструктаж и обучение представителей собственника оборудования. Обучение совпадает с графиком работ. Время обучения, количество людей, место и другие детали обговариваются обеими сторонами.