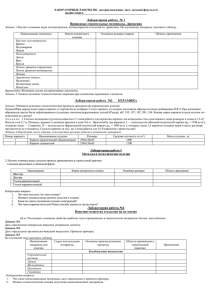

Производство кирпича. Оборудование

advertisement