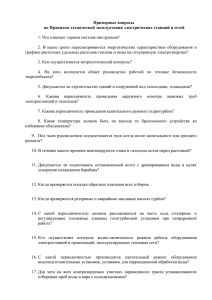

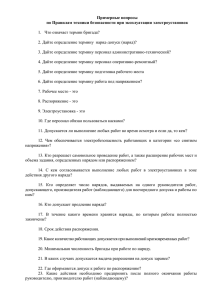

Общеотраслевые требования промышленной безопасности

advertisement