(233.87 кб)

реклама

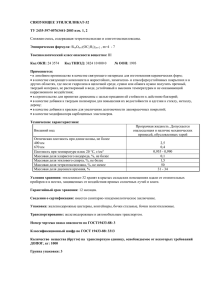

ВИАМ/2012-206082 Разработка технологического процесса изготовления радиопрозрачного обтекателя из клеевых препрегов типа КМКС-2М.120 Ю.И. Хрычев Е.П. Шкодинова Н.А. Магин Л.А. Дементьева Р.Х. Хайретдинов К.Е. Куцевич Июнь 2012 Всероссийский институт авиационных материалов (ФГУП «ВИАМ» ГНЦ РФ) – крупнейшее российское государственное материаловедческое предприятие, на протяжении 80 лет разрабатывающее и производящее материалы, определяющие облик современной авиационно-космической техники. 1700 сотрудников ВИАМ трудятся в более чем 30 научноисследовательских лабораториях, отделах, производственных цехах и испытательном центре, а также в 4 филиалах института. ВИАМ выполняет заказы на разработку и поставку металлических и неметаллических материалов, покрытий, технологических процессов и оборудования, методов защиты от коррозии, а также средств контроля исходных продуктов, полуфабрикатов и изделий на их основе. Работы ведутся как по государственным программам РФ, так и по заказам ведущих предприятий авиационно-космического комплекса России и мира. В 1994 г. ВИАМ присвоен статус Государственного научного центра РФ, многократно затем им подтвержденный. За разработку и создание материалов для авиационнокосмической и других видов специальной техники 233 сотрудникам ВИАМ присуждены звания лауреатов различных государственных премий. Изобретения ВИАМ отмечены наградами на выставках и международных салонах в Женеве и Брюсселе. ВИАМ награжден 4 золотыми, 9 серебряными и 3 бронзовыми медалями, получено 15 дипломов. Возглавляет институт лауреат государственных премий СССР и РФ, академик РАН, профессор Е.Н. Каблов. Статья подготовлена для опубликования в журнале «Клеи. Герметики. Технологии», № 2, 2013 г. Электронная версия доступна по адресу: www.viam.ru/public Разработка технологического процесса изготовления радиопрозрачного обтекателя из клеевых препрегов типа КМКС-2М.120 Ю.И. Хрычев1, Е.П. Шкодинова1, Н.А. Магин1, Л.А. Дементьева2, Р.Х. Хайретдинов2, К.Е. Куцевич2 1 2 ОАО РСК «МиГ», г. Москва ФГУП «Всероссийский институт авиационных материалов», г. Москва Приведены результаты исследований возможности использования клеевого связующего для препрегов, применяемых в конструкции стенки радиопрозрачного обтекателя. Ключевые слова: клеевые препреги, связующее ВТФ, радиопрозрачные обтекатели. Введение Все самолеты обязательно имеют носовой радиопрозрачный обтекатель (РПО), в котором устанавливается высокочастотная станция, служащая сверхчувствительными «глазами» летчика. Поэтому материал оболочки обтекателя должен удовлетворять условию беспрепятственного прохождения радиоволн, генерируемых станцией, а сама конструкция оболочки должна выдерживать аэродинамические нагрузки. В начале 2010 г. стало ясно, что связующее ВФТ потеряло свои свойства и не может далее использоваться для изготовления носовых радиопрозрачных обтекателей. К этому времени во ФГУП «ВИАМ» уже были разработаны клеевые препреги КМКС-2м.120, Т10.37 и КМКС-2м.120.Т15.37 (на стеклотканях Т-10-80 и Т-15(П)-76 соответственно), которые использовались в радиопрозрачных конусах ОКБ «Сухого». Однако конструкция РПО, применяемых в РСК «МиГ», отличается двумя новыми материалами – стеклотканью Т-45(П)-76 и стеклосеткой ПС-1-5,6 (вместо стеклосотового заполнителя). Поэтому разработка и освоение конструкции РПО из клеевых препрегов (без изменения конструкции форм) потребовала решения следующих задач: – разработать технологию нанесения клеевого связующего на полотно стеклосетчатое марки ПС-1-5,6 и стеклоткань Т-45(П)-76; – определить оптимальное количество наносимого связующего на все слои стеклотканей и полотно стеклосетчатое; – разработать конструкцию стенки, удовлетворяющую характеристикам радиопрозрачности. Началу этой работы предшествовала попытка осуществить теоретический расчет структуры и геометрических параметров стенки РПО, изготовленной с применением клеевых препрегов. Для этого необходимо было измерить диэлектрические характеристики четырех элементов конструкции стенки – стеклотканей Т-45(П)-76, Т-15(П)-76, Т-10-80 и стеклосетки ПС-1-5,6, пропитанных клеевым связующим марки 2м. Разработку технологии нанесения клеевого связующего на новые материалы проводил коллектив ФГУП «ВИАМ». Клеевые препреги марки КМКС-2м.120 получают по принципиально новой технологии. В качестве связующего используют расплав высокопрочной клеевой композиции, что исключает наличие растворителя и сопутствующих ему отрицательных явлений как в процессе получения препрега, так и при его переработке. Нанесение связующего производят на специализированном оборудовании путем переноса расплава связующего с обогреваемого подфильерного вала на наполнитель. Процесс нанесения клеевого связующего на стеклоткани, имеющие сплошную поверхность, принципиально отличается от процесса нанесения на стеклосетчатое полотно, где жгуты (диаметром ~0,8 мм), сплетенные в квадраты со стороной ячейки 5,6 мм, создают повышенную подвижность наполнителя при изготовлении препрега, что в значительной степени влияет на равномерность наноса связующего по всей поверхности полотна сетки. Экспериментальная часть Отработка конструкции стенки радиопрозрачного обтекателя С целью отработки конструкции стенки и технологии наноса связующего на материалы в ИЦ РСК «МиГ» проводили радиотехнические испытания панелей и обтекателей, механические испытания образцов, вырезанных из панелей и обтекателей. Опытные панели изготавливали в соответствии со схемой конструкции стенки: Были изготовлены опытные радиопрозрачные панели №1 и №2 (РПП №1, №2). Опытная РПП №1 была использована для отработки технологии сборки и формования опытных панелей. Панель №2 изготавливали по регулярному сечению стенки обтекателя в соответствии со схемой укладки слоев и толщиной стенки 13,6±0,2 мм. Ввиду большого наноса связующего на материалы (от 25 до 50% в зависимости от конструкции стенки и типа наполнителя) прочностные характеристики образцов были высокими. Испытания образцов, вырезанных из панели №2 и панели на связующем ВФТ, на изгиб при 20 и 120°С показали, что разрушающая нагрузка для образцов на клеевом связующем в 2 раза выше при 20°С и в 1,6 раза выше при 120°С, чем для образцов на связующем ВФТ (см. таблицу). Образец РПП №2 РПП №9 РПП №10 РПО №3 РПО №4 РПО №5 Содержание связующего на стеклосетке ПС-1-5,6, % 39,5 25,5 27,5 36,5 31,7 32,2 Панель РПО 23–28 23–28 Механические характеристики панелей и РПО Разрывная нагрузка*, Н, при Сохранение температуре, °С прочности, % 20 120 42,2 25 10,2 Не испытывали 21,2 13,3 17,3 10,2 15,4 12,2 12 10,3 На связующем ВФТ 20,7 15,5 12,2 6,1 59,2 62,5 60 79,4 80,5 75 50 * Испытание на изгиб по трехточечной схеме. Как видно из таблицы, наибольшая прочность получена для панели №2. Однако проверка ее радиотехнических характеристик (РТХ) показала, что РТХ ниже нормы. Далее были проведены испытания РТХ панели №3, которая была изготовлена с меньшим наносом связующего. Но и в этом случае образец не соответствовал предъявляемым требованиям, хотя максимум коэффициента прохождения увеличился с 80 до 90%: максимум зависимости коэффициента прохождения от частоты сигнала не совпадал с центром диапазонов рабочих частот изделий. Дальнейшие работы по изменению количества связующего показали, что для получения требуемых характеристик необходимо изменять конструкцию стенки РПО. Специалистами радиотехнической группы были предложены два варианта оптимизации конструкции стенки РПО: – добавление в каждый сетчатый заполнитель по одному слою препрега КМКС-2м.120.ПС-1-5,6.37 (панель №6); – добавление в центральный силовой слой одного слоя препрега КМКС-2м.120.Т10.37 (панель №5). Панель №6 показала неудовлетворительные РТХ. РПП №5 показала удовлетворительные РТХ: максимум кривой зависимости коэффициента прохождения от частоты сигнала совпал с центром диапазонов рабочих частот изделий. Таким образом, данную конструкцию стенки по значениям РТХ уже можно было использовать для изготовления РПО, но она не соответствовала технологическим требованиям. Суть их в следующем. В конструкции стенки две обшивки: внутренняя – 2 слоя из стеклоткани Т-45(П)-76 и наружная – 3 слоя стеклоткани Т-15(П)-76. По суммарной плотности плетения и несущей нагрузке они равны, но по количеству (массе) клеевого связующего в слое обшивки они не равны, а закон прохождения радиоволн через стенку (с учетом отражения и переотражения слоев) требует полной симметричности преграды относительно ее оси. Поэтому целесообразно внутреннюю обшивку выполнить так же, как и наружную, т.е. из 3 слоев стеклоткани Т-15(П)-76. Исходя из этого, были изготовлены две панели с одинаковым содержанием связующего: – №7 – 2 слоя стеклоткани Т-45(П)-76 заменены на 2 слоя стеклоткани Т-15(П)-76; – №8 – 2 слоя стеклоткани Т-45(П)-76 заменены на 3 слоя стеклоткани Т-15(П)-76. Проверка РТХ показала, что конструкция стенки РПП №7 является непригодной: асимметричность стенки резко снизила коэффициент прохождения. А РПП №8 в сравнении с РПП №5, имея почти одинаковое содержание связующего в препрегах и отличаясь только конструкцией стенки, показала, что замена 2 слоев препрега из стеклоткани Т-45(П)-76 на 3 слоя препрега из стеклоткани Т-15(П)-76 не оказывает существенного влияния на радиотехнические характеристики. Однако необходимо было более точно выяснить влияние количества наносимого связующего на РТХ и прочность конструкции. С этой целью к уже определенной схеме конструкции стенки дополнительно были изготовлены еще две панели с различным количеством наноса связующего по всем слоям схемы, но с меньшим общим содержанием связующего по сравнению с панелью №5: на 8,2% – панель №9; на 9,6% – панель №10. Проверка радиотехнических характеристик РПП №9 и №10 показала, что панели полностью удовлетворяют требованиям ТУ. В РПП №9 укладку слоев стеклосетчатого заполнителя производили чередованием слоев с сильно заниженным и малым наносом. Испытания показали, что такая укладка недопустима, т.к. разрушение образцов происходит по слоям с наименьшим содержанием связующего: разрушающая нагрузка на изгиб образцов из панели №9 в 2 раза меньше, чем у образцов из панели на связующем ВФТ (см. таблицу). Панель №10 была изготовлена с равномерным наносом связующего, и прочностные испытания показали, что для образцов из этой панели на клеевом связующем разрушающая нагрузка выше, чем у образцов из панели на связующем ВФТ (см. таблицу). Таким образом, была утверждена регулярная оптимальная конструкция стенки обтекателя: Для создания равнопрочной конструкции слои стеклотканей и стеклосетки укладываются в произвольном порядке: основа каждого из слоев укладывается со смещением по отношению к предыдущему слою. Разработка оптимального варианта технологии изготовления радиопрозрачных обтекателей Дальнейшая работа проводилась по двум направлениям. В РСК «МиГ» продолжалась разработка оптимального варианта технологии изготовления радиопрозрачных обтекателей на существующих формах, а в ВИАМ разрабатывали технологический процесс нанесения клеевого связующего марки 2м на стеклосетку ПС-1-5,6 с выработкой определенного и равномерного наноса связующего по всей метровой ширине полотна. Для завершения работы были изготовлены обтекатели с минимальным содержанием связующего на стеклосетке (РПО №2) и с бóльшим содержанием связующего на стеклосетке (РПО №3, №4 и №5). При изготовлении обтекателей пришлось решать следующие задачи, которые не вставали при изготовлении образцов плоских панелей: – устранение налипания неотвержденного клеевого связующего на матрицы 1-го и 2-го переходов; – устранение залипания отвержденного клеевого связующего в носовой части оживальной поверхности обтекателя изделий типа МиГ-29 К/КУБ; – упрочнение клеевого соединения между слоями обтекателя в его носовой части; – преодоление ряда других особенностей конструкции форм и техпроцесса формования. Конструкция обтекателя монолитная, состоит из последовательно выкладываемых ручным путем описанных выше слоев на пуансон в соответствии с чертежом и схемами в технологическом паспорте. Отличительной особенностью изготовления обтекателя данной конструкции является то, что формование производится в пресс-форме практически при контактном давлении в расчете на заданную толщину стенки за три технологических перехода. Пресс-форма состоит из пуансона, оформляющего внутреннюю поверхность конуса, и двух матриц. Промежуточная матрица применяется для изготовления первого перехода. Основная матрица применяется для изготовления второго перехода и оформляет наружную поверхность конуса при третьем переходе. Обтекатель РПО №2, изготовленный с минимальным содержанием связующего (27%) на стеклосетке, имел хорошие радиотехнические характеристики, но наряду с этим имел и серьезные дефекты – непроклеи в носовой части. Поэтому он был использован для исследования образовавшейся структуры внутренних слоев стенки и, в конечном счете, для изготовления образцов к импедансному дефектоскопу типа ИД-91М с целью его настройки. Проведенные прочностные испытания образцов, вырезанных из технологического припуска обтекателей, показали, что в сравнении с обтекателем на связующем ВФТ разрушающая нагрузка при испытании на изгиб РПО №3, №4 и №5 выше как при комнатной температуре, так и при 120°С (см. таблицу). Проведенные механические испытания показали, что прочность образцов, вырезанных из панелей, несколько выше, чем у образцов, вырезанных из технического припуска изготовленных обтекателей. Таким образом, целесообразно сравнивать отдельно характеристики панелей и отдельно характеристики обтекателей. Проверка радиотехнических характеристик обтекателей показала, что РПО №5 имеет удовлетворительные показатели. Выводы В результате проведенных испытаний выбраны оптимальная конструкция стенки обтекателя и оптимальное содержание клеевого связующего на материалах: Оптимальный нанос связующего, % На стеклоткань Т-15(П)-76 38–43 На стеклоткань Т-10-80 30–36 На стеклосетку ПС-1-5,6 27–35. Проведенные работы по внедрению клеевых препрегов марок КМКС-2м.120. для изготовления носовых РПО показали, что: – прочностные характеристики обтекателей повышаются по сравнению с обтекателями, изготовленными с использованием связующего ВФТ; – показатели радиотехнических характеристик сохраняются и соответствуют требованиями ТУ; – трудоемкость снижается на 25% (280 ч по сравнению с 350 ч для РПО на ВФТ); – время изготовления уменьшается на 27% (8 сут по сравнению с 11 сут для РПО на ВФТ); – повышается технологичность производства и улучшаются его экологические условия за счет исключения стадии ручной пропитки материалов в растворе связующего.