производственная логистика предприятия легкой промышленности

advertisement

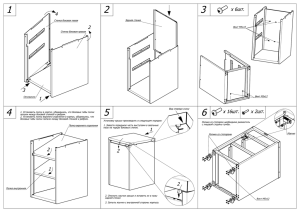

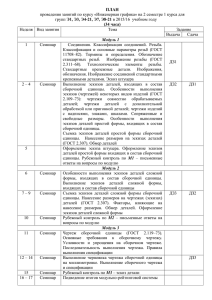

Вестник Челябинского государственного университета. 2011. № 6 (221). Экономика. Вып. 31. С. 126–130. Е. Ю. Печаткина ПРОИЗВОДСТВЕННАЯ ЛОГИСТИКА ПРЕДПРИЯТИЯ ЛЕГКОЙ ПРОМЫШЛЕННОСТИ Изложена методика расчета производственной логистики для предприятий легкой промышленности. Проведен анализ размещения оборудования агрегатным и агрегатно-групповым способами. Представлены расчеты производственных логистических цепей на примере предприятий легкой промышленности. Ключевые слова: логистика, легкая промышленность, размещение оборудования, пошивочный цех. Актуальность производственной логистики и резко возрастающий интерес к ее изучению обусловлены потенциальными возможностями повышения эффективности функционирования материалопроводящих систем, которые позволяют использовать логистический подход. Управление материальными и информационными потоками на пути от склада материальных ресурсов до склада готовой продукции называется производственной логистикой. Логистика позволяет существенно сократить временной интервал от приобретения сырья и полуфабрикатов до поставки готового продукта потребителю, а также резко сократить затраты на хранение и транспортировку грузов. Применение логистики ускоряет процесс получения информации, повышает уровень сервиса. И как следствие — существенное снижение себестоимости, повышение конкурентоспособности производимой продукции и завоевание рынка. Объектом автоматизации является реальный производственный процесс швейного предприятия малой мощности с законченным циклом производства. Для любого промышленного предприятия обязательно наличие основных производственных процессов, определяющих его принадлежность к той или иной отрасли промышленности [1]. Основное производство — это часть предприятия, где в результате производственных процессов основное сырье и материалы преобразуются в готовую продукцию. Основное производство швейного предприятия малой мощности состоит из экспериментального цеха, подготовительного цеха, склада фурнитуры, раскройного цеха, швейного цеха. Склад готовой продукции относится к обслуживающему хозяйству, обеспечивающему хранение готовой продукции. Логистическая система швейного производства включает управление материальными и информационными потоками на пути от конструкторско-технологической подготовки производства до склада готовой продукции. Входящим процессом является заказ на изготовление швейного изделия, выходящим процессом — готовое качественное швейное изделие. В качестве управления логистической системой швейного производства выступают ГОСТы, ОСТы отрасли. Механизм исполнения включает деятельность нормировщика, конструкторамодельера, закройщика, технолога, кладовщика. В работе рассматривается швейное предприятие с синхронным производством. Концепция синхронного производства заключается в стремлении скоординировать все ресурсы предприятия таким образом, чтобы они работали как единое целое, в гармонии, т. е. были синхронизированны [2]. Синхронное производство не ставит своей целью достижение точного соответствия мощностей на всех участках технологического процесса. Такой баланс возможен только при условии, что время выпуска продукции на всех рабочих участках будет постоянным либо с очень незначительными отклонениями. В случае увеличения времени обработки деталей на оборудовании, расположенном в начале технологического процесса, машины, находящиеся ближе к концу технологического процесса, будут простаивать. И, наоборот, если машины в начале процесса будут работать быстрее, между другим оборудованием начнут накапливаться излишние товарно-материальные запасы. Отклонения, возникающие по ходу процесса, характеризуются эффектом статистического накопления, т. е. носят кумулятивный характер. Такие отклонения можно сгладить, увеличивая объем незавершенного производства с тем, чтобы поглотить эти отклонения либо увеличить Производственная логистика предприятия легкой промышленности мощность оборудования, расположенного ближе к концу процесса, чтобы обеспечить компенсацию увеличения мощности машин, расположенных в начале процесса. Оба указанных способа устранения отклонения являются нерациональными. Синхронизацией операций называются мероприятия, в результате которых достигается такая продолжительность выполнения операций, которая равна или кратна такту потока. Основными условиями синхронизации операций являются: соблюдение технологической последовательности изготовления изделия; включение в организационную операцию технологически неделимых операций, одинаковых или смежных по разрядам, специальностям и однородных по своему характеру. На эффективность синхронизации большое влияние оказывает величина задания потока. На потоках большой мощности эффективность выше, чем на потоках малой мощности, так как на потоках большой мощности представляется возможным наилучшим образом скомпоновать организационные операции по разрядам работ. Задача по формированию маршрута движения предметов труда представляет практический интерес для производителей, поскольку знание реально ожидаемой величины длительности производственного цикла изготовления изделий позволит определить наиболее рациональные условия организации работы швейного потока. Для расчета логистических цепей движения сборочных единиц в швейном цехе необходимо расставить оборудование или использовать уже существующую расстановку оборудования в цехе. Затем распределить организационные операции по рабочим местам согласно схеме разделения труда. Каждое рабочее место подписывается — номер рабочего места, код оборудования. Время перемещения сборочных единиц от одного рабочего места к другому рассчитывается по формуле tдвиж = S/ V, (1) где tдвиж — время перемещения сборочной единицы, с; S — расстояние прохождения сборочной единицы от одного рабочего места к другому, м; V — скорость движения сборочной единицы от одного рабочего места к другому, м/с. Скорость и расстояние измерялись при помощи хронометража рабочего времени. 127 Рассмотрим пример операции на рабочих местах. Если время на операцию рабочего места больше, чем время на операцию следующего рабочего места, то производится расчет времени ожидания рабочим сборочной единицы следующего рабочего места. Расчет производят по формуле tож = tnр.м. – tn+ 1р.м., (2) где tож — время ожидания рабочим сборочной единицы, с; tnр.м. — время операции на рабочем месте, с; tn+1р.м. — время операции на следующем рабочем месте, с. Если время на операцию рабочего места меньше, чем время на операцию следующего рабочего места, производится расчет времени простоя сборочной единицы следующего рабочего места. Расчет производят по формуле tпр = tnр.м. – tn + 1р.м., (3) где tпр — время простоя сборочной единицы, с; tnр.м. — время операции на рабочем месте, с; tn + 1р.м. — время операции на следующем рабочем месте, с. Общее время изготовления швейного изделия включает время изготовления швейного изделия, время перемещения сборочных единиц от одного рабочего места к другому, время простоя сборочной единицы и рассчитывается по формуле Tобщ= Tизд+ tдвиж+ tпр, (4) где Tобщ — общее время изготовления швейного изделия с учетом времени движения сборочных единиц в цехе, времени ожидания рабочим сборочной единицы и времени простоя сборочной единицы, с; Tизд — время изготовления швейного изделия, с; tдвиж — время перемещения сборочной единицы в цехе, с; tпр — время простоя сборочной единицы, с. Эксперимент по расчету производственных логистических цепей выполнялся на предприятии «Фирменное ателье». Рассчитывали общее время изготовления женского рабочего халата и простой оборудования при изготовлении этого изделия для двух разных вариантов расстановки оборудования в цехах «Фирменного ателье» — в цехах одной площади с расстановкой оборудования двумя способами: агрегатным и агрегатно-групповым. Для примера рассмотрим движение сборочной единицы от второго рабочего места (универсальная стачивающая машина) к третьему 128 Е. Ю. Печаткина рабочему месту (утюг) при агрегатном способе расстановки оборудования. Расстояние между вторым и третьим рабочими местами — 3,3 м. Скорость движения — 0,7 м/с. Время движения сборочной единицы от второго рабочего места к третьему — 4,7 с. Общее расстояние перемещений сборочной единицы при агрегатном способе расстановки оборудования S = 199,9 м, общее время перемещений (1) tдвиж = 199,9/0,7 = 267,6 с. Общее расстояние перемещений сборочной единицы при агрегатно-групповом способе расстановки оборудования S = 218,6 м, общее время перемещений (1) tдвиж = 218,6/0,7 = 312,3 с. Четкая взаимосвязь рабочих мест между собой, наличие возвратов, дальних передач деталей, отраженных на схемах, помогают рационально расставить рабочие места для обеспечения кратчайшего пути движения деталей. Таким образом, получаем, что при агрегатном способе расстановки оборудования перемещение сборочной единицы от одного рабочего места к другому занимает меньше времени, чем при агрегатно-групповом способе расстановки оборудования. Расчет времени ожидания рабочим сборочной единицы рассмотрим на примере tnр.м. = 224,7 с, tn+1р.м. = 153,65 с, получаем (2) tож = 224,7 – 153,65 = 71,05 с. Рабочий на следующем рабочем месте ждет сборочную единицу 71,05 с. Время ожидания рабочим сборочной единицы означает простой оборудования. Общее время ожиданий tож= 1351,34 с — время простоя оборудования. Чтобы оборудование не простаивало, можно загрузить рабочих простаивающего оборудования работой — запустить швейное изделие, время изготовления которого равно времени простоя оборудования — 1351,34 с. Расчет времени простоя сборочной единицы tnр.м = 148,76 с, tn + 1р.м. = 158,28 с, получаем (3) tпр = 148,76 – 158,28 = –9,52 с. Сборочная единица простаивает 9,52 с. Общее время простоев — 1262, 09с. Рассчитав таким образом общее время перемещений сборочных единиц от одного рабочего места к другому и время всех простоев сборочных единиц, получаем общее время изготовления женского рабочего халата, которое включает время изготовления швейного изделия, время перемещений сборочной единицы от одного рабочего места к другому, время простоев сборочной единицы (4): Tобщ = Tизд + tдвиж + tпр = 3907,82 с + 267,6 с + 1262,09 = = 5437,51 с — при агрегатном типе расстановки оборудования. Tобщ = Tизд + tдвиж + tпр = 3907,82 с + 312,3 с + 1262,09= = 5482,21 с — при агрегатно-групповом типе расстановки оборудования. Фрагменты расчета логистических цепей сборочной единицы по швейному цеху при агрегатном и агрегатно-групповом способе расстановки оборудования, а также их сравнительный анализ представлены в табл. 1–3. Таблица 1 Фрагмент расчета логистических цепей сборочной единицы по швейному цеху при агрегатном способе расстановки оборудования, с Вид работ Переход до перехода Время выполнения операции до перехода Время движения Время простоя, с сборочоборудованой единия ницы 0 76,65 Время на операцию Время свободного оборудования 230,30 76,65 1–2 Р 224,70 5,6 2–3 М+Р 153,65 2,4 0 132,77 156,05 132,77 3–2 У+Р 23,28 2,4 2,17 0 27,85 0 2–4 М+Р 27,85 4,1 8,1 0 40,05 0 4–2 С00 40,05 4,1 36,72 0 80,87 0 2–5 М+Р 80,87 3,4 49,68 0 133,95 0 5–3 М+Р 133,95 3,9 0 84,34 137,85 84,34 129 Производственная логистика предприятия легкой промышленности Окончание табл. 1 Вид работ Переход до перехода Время выполнения операции до перехода Время движения Время простоя, с сборочоборудованой единия ницы 37,07 0 Время на операцию Время свободного оборудования 94,48 0 3–5 У+Р 53,51 3,9 5–4 М+Р 94,48 2,4 0 24,77 96,88 24,77 4–5 С01 72,11 2,4 0 9,41 74,51 9,41 5–3 М+Р 65,10 3,9 28,2 0 97,20 0 3–6 У+Р 97,20 29,6 8,94 0 135,74 0 6–4 М 135,74 2,7 0 7,73 138,44 7,73 4–6 С01 130,71 2,7 0 64,11 133,41 64,11 6–7 М 69,30 6,0 63,7 139,00 0 0 Таблица 2 Фрагмент расчета логистических цепей сборочной единицы по швейному цеху при агрегатно-групповом способе расстановки оборудования, с Время выполВид работ нение операВремя Переход до переции до пере- движения хода хода Время простоя сборочоборудованой единия ницы 0 75,75 Время на операцию Время свободного оборудования 229,40 75,75 1–2 Р 224,70 4,7 2–3 М+Р 153,65 19,0 0 149,37 172,65 149,37 3–2 У+Р 23,28 19,0 0 14,43 42,28 14,43 2–4 М+Р 27,85 18,0 0 5,80 45,85 5,80 4–2 С00 40,05 18,0 22,82 0 80,87 0 2–5 М+Р 80,87 2,6 50,48 0 133,95 0 2–5 М+Р 80,87 2,6 50,48 0 133,95 0 5–3 М+Р 133,95 16,9 0 150,85 97,34 3–5 У+Р 53,51 16,9 24,07 94,48 0 5–4 М+Р 94,48 4,9 0 27,27 99,38 27,27 4–5 С01 72,11 4,9 0 11,91 77,01 11,91 5–3 М+Р 65,10 16,9 15,20 0 97,20 0 3–6 У+Р 97,20 12,4 26,14 0 135,74 0 6–4 М 135,74 7,6 0 12,63 143,34 12,63 4–6 С01 130,71 7,6 0 69,01 138,31 69,01 97,34 0 Таблица 3 Сравнительный анализ расчета логистических цепей сборочной единицы в швейном цехе с расстановкой оборудования разными способами, с Способ расстановки оборудования Агрегатный Агрегатно-групповой Время изготовления изделия 3907,82 Время перемещений сборочной единицы в цехе 267,6 312,3 Время простоев Время простоя сборочных оборудования единиц 1262,09 1351,34 Общее время изготовления изделия 5437,51 5482,21 130 Сравнительный анализ расчета логистических цепей сборочной единицы в швейном цехе агрегатным и агрегатно-групповым способами расстановки оборудования показал, что изготовление швейного изделия (общее время изготовления) занимает меньше времени при агрегатном способе расстановки оборудования, чем при агрегатно-групповом. Разработанный маршрут движения сборочной единицы в производственном цехе позволяет эффективно использовать время и материальные ресурсы производства. Приведенный пример расчета производственной логистической цепи для цехов с расстановкой оборудования агрегатным и агрегатно-групповым способами дает механизм решения данной проблемы. Е. Ю. Печаткина Список литературы 1. Современные формы и методы проектирования швейного производства : учеб. пособие для вузов и ссузов / Т. М. Серова, А. И. Афанасьева, Т. И. Илларионова, Р. А. Делль. М. : Моск. гос. ун-т дизайна и технологии, 2004. 288 с. 2. Печаткина, Е. Ю. Системы автоматизации для предприятий легкой промышленности / Е. Ю. Печаткина. Челябинск : УралГУФК, 2009. 100 с. 3. Печаткина, Е. Ю. Система автоматизированного проектирования этапов производства — Модуль «Технолог» / Е. Ю. Печаткина, З. Е. Нагорная. Челябинск : Тип. УВД Челяб. обл., 2007. 19 с.