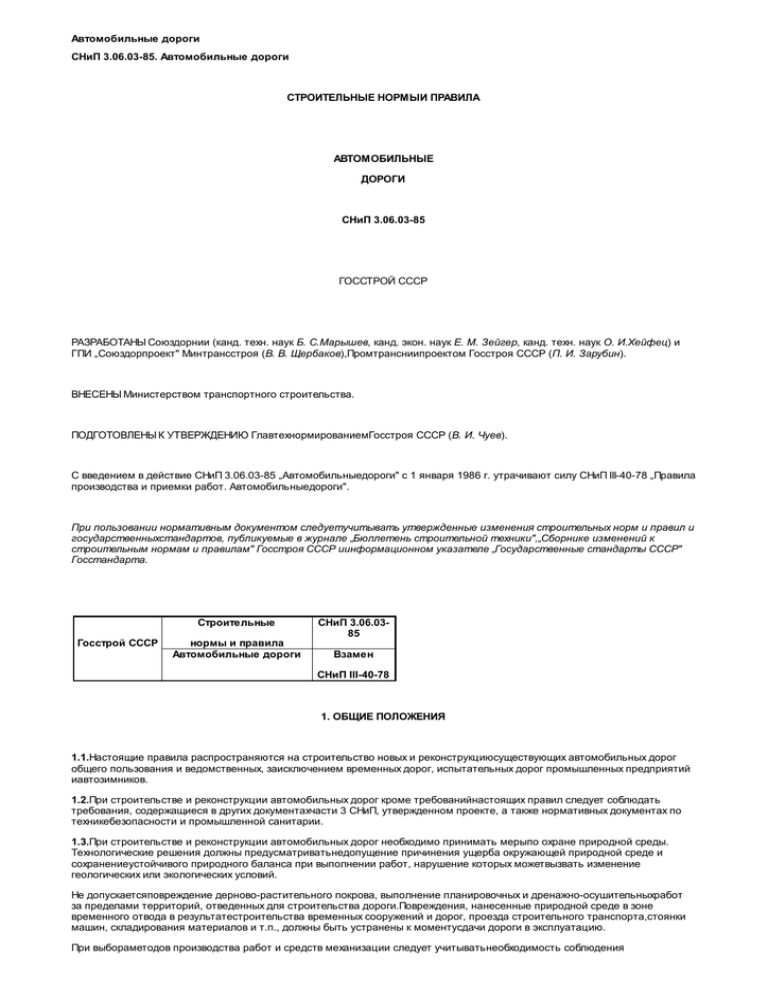

СНиП 3.06.03-85. Автомобильные дороги

реклама